Содержание

- CNC Lathe стойка Fanuc Oi

- #1 OFFLINE Fart123

- #2 OFFLINE T-Rex

- #3 OFFLINE Fart123

- #4 OFFLINE vv92

- #5 OFFLINE ShadowVoice

- #6 OFFLINE T-Rex

- #7 OFFLINE 2ar

- #8 OFFLINE T-Rex

CNC Lathe стойка Fanuc Oi

#1 OFFLINE Fart123

- Пол: Мужчина

- Из:Самара

Добрый день! Сломался станок CNC Lathe CKE6136z. Fanuc Oi Mate -TD Станок не запускается и выдает ошибки:Ex1002 MOTOR OVERLOAd, Ex1001 TRANSDUCER ALARM, EX 1000 EMERGENCY STOP. Подскажите,что с ним может быть? Операторы говорят, ошибки появились после перепада напряжения.

#2 OFFLINE T-Rex

- Пол: Мужчина

- Из:Йошкар-Ола

Станок не запускается и выдает ошибки:Ex1002 MOTOR OVERLOAd, Ex1001 TRANSDUCER ALARM, EX 1000 EMERGENCY STOP. Подскажите,что с ним может быть? Операторы говорят, ошибки появились после перепада напряжения.

Вы хотя бы немного в индустриальной электронике разбираетесь? Или рассчитываете, что на форумах «телепатически» определят причину неисправности и напишут вам пошаговое руководство по ее устранению, вплоть до порядка откручивания проводов от клемм?

По совокупности ошибок — вполне вероятно, что один из приводов (шпиндель, координатные оси) неисправен. При этом, поскольку схема его управления не дает сигнала «исправен, готов к работе», вполне может активироваться «E-Stop» (зависит от схемы конкретного станка).

В общем, откройте электрошкаф и внимательно осмотрите. А то, может быть, просто какой-нибудь из защитных токовых «автоматов» при броске выбило. Если выбило, попробуйте включить. Выбьет повторно — тогда уже неисправность искать.

#3 OFFLINE Fart123

- Пол: Мужчина

- Из:Самара

Я не рассчитываю что мне телепатически помогут. Я спрашиваю, потому что может кто-то уже сталкивался с такой именно проблемой, именно на таком станке. А то что нужно проверить автоматы это понятно.И, уважаемый T-Rex, я вот не понимаю, зачем вообще писать на что я надеюсь и учить. Можно просто ничего тогда не писать.

#4 OFFLINE vv92

- Пол: Мужчина

- Город: Н.Новгород

- Из:Н.Новгород

Если уважаемый Дино перестанет здесь писать, мы много потеряем. Вам не понять-детские обиды, чё.

#5 OFFLINE ShadowVoice

- Пол: Мужчина

- Город: Рига

- Интересы: Деньги, власть, женщины. Последовательность можно менять.

- Из:Рига, Латвия

1. Dino более чем прав.

2.вариант — изучайте свой PCSи пытайтесь понять последовательность каких событий приводит к указанным ошибкам.

3. Даже внешне 100% похожие станки с одинаковой стойкой очень часто имеют разные PLS. Вами дано ОЧЕНь мало информаци для хоть приблизительной диагностики, а с телепатами в мире напряжёнка.

4. Задать вопрос производителю станка — не судьба?

#6 OFFLINE T-Rex

- Пол: Мужчина

- Из:Йошкар-Ола

А то что нужно проверить автоматы это понятно.

Ну и что помешало проверить сразу всё, что доступно при визуальном осмотре (например, состояние сервоусилителей и индикацию на их панелях), на предмет выявления «чего-то неправильного», и сообщить, что ещё увидели? Если хотите «гадание на кофейной гуще по материалу заказчика» устроить, несите не одно зернышко кофе, а хотя бы малую горсточку.

Я спрашиваю, потому что может кто-то уже сталкивался с такой именно проблемой, именно на таком станке.

Ну давайте допустим, что нашли вы собрата по несчастью. У которого на таком же станке сгорел сервоусилитель стоимостью несколько тысяч долларов. А у вас всего-навсего автомат питания отбило, без более тяжких последствий. И что, будете, как он, новый «сервопак» заказывать и менять, вместо того, чтобы автомат обратно включить?

Вы таки поймите, это станки. Сложно устроенные аппараты. Но при этом не айфоны, не робопылесосы и прочие гаджеты, выпускаемые массовым тиражом. Бесполезно к ним «списки типовых неисправностей» составлять — при ремонте техники, тираж производства которой измеряется десятками-сотнями, максимум тысячами, а не миллионами, совсем иные методы диагностики действуют. «Ремонт по аналогии» там либо не дает результата, либо приводит к многократно увеличенным затратам денег.

Даже внешне 100% похожие станки с одинаковой стойкой очень часто имеют разные PLS.

Стойки-то одной модели, а вот программа PLC, управляющая электроавтоматикой, у каждого своя. И даже в двух станках одной марки она может различаться, если они в разной комплектации с завода вышли.

вариант — изучайте свой PCSи пытайтесь понять последовательность каких событий приводит к указанным ошибкам.

Это на случай полнейшей «безблагодатности», когда иного пути нет — документация на станок утрачена, производитель уже не существует (либо отказывается консультировать по каким-то причинам), а станок починить надо любой ценой. «Реверс-инжиниринг черного ящика» — трудоемкое занятие, требующее высшей квалификации от наладчика. В абсолютном большинстве случаев при диагностике и ремонте индустриальной автоматики можно и без него обойтись.

#7 OFFLINE 2ar

- Пол: Мужчина

- Город: Новосибирск

- Интересы: Сервисное обслуживания станков

- Из:Новосибирск

зачем вообще писать на что я надеюсь и учить.

Я вижу у вас полно свободного времени, чтобы здесь писать. Когда я работал на линии розлива, то в подобных случаях не было времени писать на форумах. Нужно было решить любую КИПовскую неисправность за 15 минут. Далее шли звонки начальникам по восходящей. А тут ему советы дают и он при этом не доволен.

#8 OFFLINE T-Rex

- Пол: Мужчина

- Из:Йошкар-Ола

Fart123, Давайте-ка, я вам вводный урок по вивисекции и реанимации промышленного оборудования устрою.

Я (сервисник-наладчик), в количестве 1 штука.

Агонизирующий станок (ваш CKE6136z — впервые в жизни его увидел, и даже не знал до сих пор, какого он цвета, серого или зеленого) — 1 штука.

Смотрю на дисплей стойки. Вижу там ошибки:

Ex1002 MOTOR OVERLOAd

Сигнал о перегрузке какого-то из приводных моторов. Пока весьма обобщенно. Может быть отбитый автомат или сработавшее тепловое реле. Либо это сигнал о том, что данный привод вполне исправен сам по себе, но остановлен из-за механической перегрузки (не отпускаются тормозные колодки, заклинился разрушенный подшипник, «нога попала в колесо» и т.п. — принимаем или отметаем эти версии). Либо силовая электроника, управляющая данным приводом, испустила из себя «волшебный синий дым». Ну и неисправность мотора (пробой обмоток на корпус, либо КЗ витки) тоже не исключается.

Ex1001 TRANSDUCER ALARM

Ooops. В совокупности с предыдущей ошибкой — как-то не радует. Если «transducer» (датчик положения оси — обычно это резольвер, или абсолютный энкодер, или «линейка», хотя может быть и простой тахогенератор, если токарный шпиндель не «индексный») передает сигнал в стойку не напрямую, а через сервоусилитель привода (работающий в качестве повторителя или преобразователя сигнала) — немалая вероятность, что у нас именно этот сервоусилитель сдох. Отсюда и данный аларм — стойка получает от датчика какой-то бред вместо вменяемых значений, и не знает, в каком реальном положении находится приводная ось).

Ну всё, где у вас ключ от замка электрошкафа лежит? Пора туда заглянуть. Заодно тащите альбом схем станка (электрических, пневматических и гидравлических), он мне наверняка пригодится. Да и руководство по эксплуатации хотелось бы бегло пролистать — нередко в нем имеется расшифровка тех ошибок, причины которых могут быть обнаружены и устранены самим оператором, без вызова «специально обученного» человека.

EX 1000 EMERGENCY STOP

А про это уже сказал. «Вторичная ошибка». Любой вменяемо сконструированный ЧПУ-станок, «потеряв» управление одной из осей и не зная, в каком положении она находится, обязан пресечь любые дальнейшие движения. Либо, как вариант, сильно их ограничить, чтобы предотвратить взаимные столкновения и возможные повреждения механизмов. Скорее всего, она самоустранится, когда первичную неисправность найдем и ликвидируем.

Сообщение отредактировал T-Rex: 02 Май 2017 — 14:25

Источник

Автор:

basilcat · Опубликовано: 26 минут назад

Посмотрите вот это, может подойдёт, все инструкции по работе в папке doc:

Система автоматизации программирования SAPR предназначена для подготовки управляющих программ для машин тепловой резки с системами ЧПУ. Система является полностью автономной программой, не требующей никакой другой поддержки кроме WinXP, Win 7, Win10. Все файлы системы должны находиться в одном каталоге. Инструкция по установке в папке doc. Файлы примеров программ *.sr, *.srt, *.tex, *.geo, *.esi лучше хранить в других каталогах. Есть возможность работать с DXF файлами (стандарт «Autodesk AutoCAD 2004» и «SolidWorks 2001 FINAL» или КОМПАС v9-15). Инструкция по работе с системой в папке doc. Добавлены новые возможности: раскладка деталей произвольной формы на ЛИСТЕ произвольной формы (на остатке листа от предыдущих раскроев). Добавлены функциональности в ПО.

Назначение: Система автоматизации программирования SAPR предназначена для подготовки управляющих программ для машин тепловой резки с системами ЧПУ. В графическом режиме технологом строится программа, описывающая конфигурацию детали, режимы и последовательность вырезки ее на станке. Эта программа называется исходной программой. Каждая программа имеет свое уникальное имя — номер чертежа детали. Исходная программа описывает обработку конкретной детали для конкретной машины, но часто в программе приходится описывать одни и те же элементы, применять одни и те же элементы. В этом случае можно составить подпрограммы, ориентированные на обработку повторяющихся элементов с последующим вызовом данных подпрограмм с угловыми поворотами в любой точке детали. Наличие возможности имитационных средств позволяет осуществить графическое моделирование работы каждой подпрограммы, к которой имеется обращение из исходной программы. Параллельное создание файлов геометрии и технологии. При разработке графической и технологической части детали, для создании управляющей программы, автоматически генерируются исходные тексты: графика детали (хранимая в специальном и текстовом форматах), технология обработки (в текстовом формате).

Трансляция рабочей программы: После ввода и записи на диск исходной программы (графической и технологической ее частей) осуществляется трансляция, т.е. формирование управляющей программы для машины термической резки. После трансляции готовая управляющая программа может быть выведена и записана на USB. Формат УП соответствует СТАНДАРТУ ISO 6582 формат ESSI или ISO. Чтение DXF ЧТЕНИЕ DXF В GEO – файл формата dxf может быть загружен, как геометрический образ (без вспомогательных линий). Загружены будут все линии, окружности и дуги, сформированные в SolidWorks 2001, AUTOCAD 2004 или КОМПАС v9-15 и сохранённые как name.dxf. Автоматическое создание программы и фигур DXF Имеется возможность как построение технологии обхода детали вручную, так и АВТОМАТИЧЕСКАЯ в несколько кликов мышью. Формы листов для раскроя Форма листов для раскроя может быть выбрана прямоугольной для сортаментного листа любых размеров, что устанавливается по наличию листов у заказчика. Также может быть КРУГЛОЙ для остатков от предыдущих вырезок больших отверстий в деталях, а также произвольной для остатков от предыдущих вырезок деталей на прямоугольных листах. Автоматизированная раскладка деталей на листе Раскладка деталей на листе любой формы производится автоматизировано после загрузки списка деталей и их количества в Задание. Возможны корректировки положения деталей со сдвигами как групп деталей, так и по одной с угловыми поворотами на любые углы. Система SAPR распространяется как есть на данный момент и бесплатная.

Видео: https://youtu.be/VSyL7zkC33Y , https://youtu.be/P—_1Z34Ro4 , https://youtu.be/0sM6ksrUauU , https://youtu.be/bPyJreB4rp0 , https://youtu.be/geKYCfB_rEw , https://youtu.be/Lvvxe_vNlek , https://youtu.be/kezLunXfSec , https://youtu.be/Dw1-QF7KP5E , https://youtu.be/26s5EIrHddg , https://youtu.be/RglUwveBb7A , https://youtu.be/Y2c9Otlu_to ,

Построение фигуры внутренним построителем: https://youtu.be/Z7UoYce6rdI , https://youtu.be/NFur2cD4Z0o , https://youtu.be/HLdFOeQbdL8 , https://youtu.be/sAgcv_VSopw , https://youtu.be/ZJsRgQzjfgM ,

Видео работы машин термической резки: https://youtu.be/juUq9xo5cqU , https://youtu.be/XSLZYBopXO0 , https://youtu.be/8E11FyKMSv0 , https://youtu.be/Hq11ZsUJ9SA , https://youtu.be/xakixl55678 , https://youtu.be/_L6lclc1Qtg , https://youtu.be/X2mvJfPke5c .

Сама система скачивать по адресу https://files.fm/u/z5xcrk2ge .

Убрана ошибка чтения незаконченного раскроя не из директории построения раскроя по небрежности пользователя программы.

В видео добавлено как имея программу контура детали создать эквидистантную ей программу, для случая отсутствия в системе управления УЧПУ Заказчика корректора для ввода эквидистанты или если он по каким то причинам не работает. Это работает и не только для одной детали, но и для целого раскроя. Но тогда созданная по этой программе в SAPR фигура будет цельной, состоящей из многих подфигур, т.е. целого раскроя.

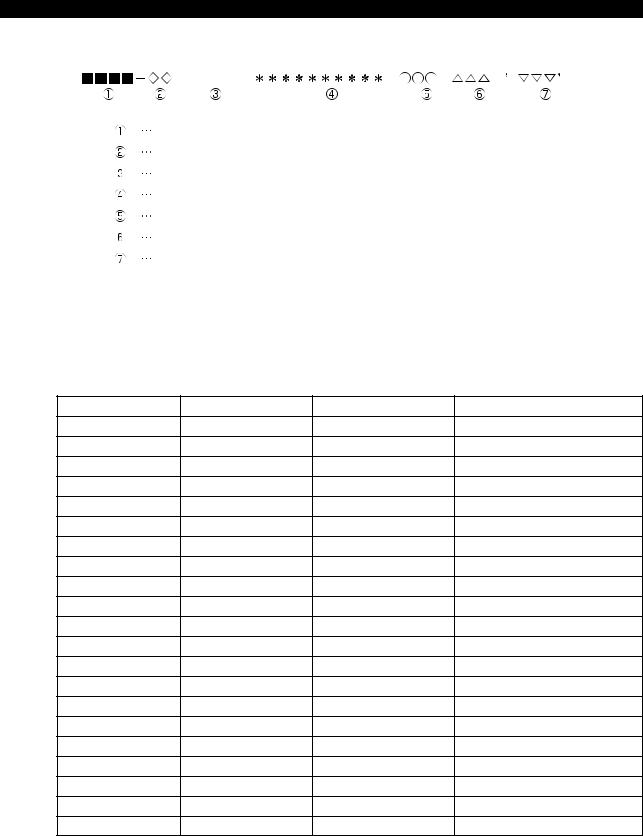

Номер

Сообщение

Описание

0001

ОШИБКА TH

Во время считывания с устройства ввода обнаружена ошибка TH. Код, вызвавший при считывании ошибку TH, и количество операторов до него от блока можно проверить в окне диагностики.

0002

ОШИБКА TV

Ошибка TV обнаружена в единичном блоке.

Проверка TV может быть отменена присвоением TVC в параметре ном. 0000#0 значения «0».

0003

СЛИШКОМ МНОГО ЗНАКОВ

Данные введены с большим количеством символов, чем разрешено для оператора ЧПУ. Количество допустимых символов варьируется в зависимости от функции и слова.

0004

АДРЕС НЕ НАЙДЕН

Адрес слов(а) ЧПУ + числовое значение не соответствуют формату слова. Данный сигнал тревоги выдается также, если пользовательская макрокоманда не содержит зарезервированного слова или не соответствует синтаксису.

0005

ОТСУТСТВУЮТ ДАННЫЕ ПОСЛЕ АДРЕСА

Адрес слов(а) ЧПУ + числовое значение не соответствуют формату слова. Данный сигнал тревоги выдается также, если пользовательская макрокоманда не содержит зарезервированного слова или не соответствует синтаксису.

0006

НЕВЕРНОЕ ИСПОЛЬЗОВАНИЕ ЗНАКА МИНУС

Знак минус (-) был задан в команде ЧПУ или в системной переменной, где задание знак минус не разрешено.

0007

НЕВЕРНОЕ ИСПОЛЬЗОВАНИЕ ДЕСЯТИЧНОЙ ТОЧКИ

Десятичная точка (.) была задана в адресе, где нельзя задать десятичную точку, либо были заданы две десятичные точки.

0009

НЕВЕРНЫЙ АДРЕС ЧУ

Был задан неверный адрес, либо не задан параметр 1020.

0010

НЕВЕРНЫЙ G-КОД

Задан неиспользуемый G-код.

0011

НУЛЕВАЯ ПОДАЧА (КОМАНДА)

Скорость подачи резания, предписанная F кодом, была задана равной 0. Данный сигнал тревоги порождается также, если задан чрезвычайно малый F-код, предписанный для S-кода в команде жесткого нарезания резьбы, так как инструмент не может нарезать при заданном шаге.

0015

СЛИШКОМ МНОГО ОСЕЙ ОДНОВРЕМЕННО

Команда перемещения была задана для большего числа осей, чем доступно для функции одновременного управления осями.

Либо разделите запрограммированные оси перемещения на два блока.

0020

ПРЕВЫШЕНИЕ ДОПУСКА ПО РАДИУСУ

Была задана дуга, для которой разность по радиусу в начальной и конечной точках превышает значение, заданное в параметре ном. 3410. Проверьте коды центра дуги I, J и K в программе. Траектория инструмента, если в параметре ном. 3410 задано большое значение, представляет собой спираль.

0021

НЕВЕРНЫЙ ВЫБОР ПЛОСКОСТИ

Команды выбора плоскости с G17 по G19 ошибочны. Перепрограммируйте так, чтобы те же 3 основные параллельные оси не были заданы одновременно.

Этот сигнал тревоги порождается также, если задана ось, которая не должна быть указана для обработки плоскости, например, для круговой интерполяции.

Для 0i -TD опция винтовой интерполяции необходима для активации спецификации 3 или более осей для блока G02/G03.

0022

НЕ ОБНАРУЖЕНА КОМАНДА R ИЛИ I, J, K

В команде круговой интерполяции отсутствует радиус дуги R или координата I, J или K расстояния между начальной точкой и центром дуги.

0023

НЕВЕРНАЯ КОМАНДА РАДИУСА

Для команды радиуса дуги R задано отрицательное значение. В серии T дуга с углом более 180° не может быть задана посредством команды R. Измените программу.

0025

КРУГОВОЕ РЕЗАНИЕ В УСКОРЕННОМ РЕЖИМЕ (F0)

F0 (ускоренный подвод при подаче с однозначным F-кодом или обратной подаче) был задан во время круговой интерполяции (G02, G03).

0027

НЕ ЗАДАНЫ ОСИ В G43/G44

Не заданы оси в блоках G43 и G44 для коррекции на длину инструмента типа С.

Коррекция не отменена, но другая ось смещена для коррекции на длину инструмента типа С.

Несколько осей задано для одного блока, когда тип коррекции на длину инструмента — C.

0028

НЕВЕРНЫЙ ВЫБОР ПЛОСКОСТИ

Команды выбора плоскости с G17 по G19 ошибочны. Перепрограммируйте так, чтобы те же 3 основные параллельные оси не были заданы одновременно. Этот сигнал тревоги порождается также, если задана ось, которая не должна быть указана для обработки плоскости, например, для круговой интерполяции.

Для 0i -TD опция винтовой интерполяции необходима для активации спецификации 3 или более осей для блока G02/G03.

0029

НЕВЕРНАЯ ВЕЛИЧИНА КОРРЕКЦИИ

Коррекция с неверным номером

0030

НЕВЕРНЫЙ НОМЕР КОРРЕКЦИИ

Был задан неверный номер коррекции.

0031

НЕВЕРНАЯ КОМАНДА Р В G10

Ввод данных для ном. L команды G10 или соответствующей функции не активирован. Не задан адрес настройки данных, например, P или R. Была задана команда адреса, не связанная с настройкой данных. Адрес меняется вместе с номером L.

Знак или десятичная запятая заданного адреса ошибочны, или заданный адрес находится за пределами диапазона.

0032

НЕВЕРНАЯ ВЕЛИЧИНА КОРРЕКЦИИ В G10

При установке величины коррекции с помощью G10 или при записи величины коррекции с помощью системных переменных величина коррекции оказалась избыточной.

0033

НЕТ ПЕРЕСЕЧЕНИЯ ПРИ КОРРЕКЦИИ НА РЕЖУЩИЙ ИНСТРУМЕНТ

Нет пересечения при расчете пересечения для коррекции на радиус инструмента/на радиус вершины инструмента. Измените программу.

0034

КРУГОВОЕ ДВИЖЕНИЕ В БЛОКЕ ЗАПУСКА/ВЫХОДА ЗАПРЕЩЕНО

При коррекции на радиус инструмента / на радиус вершины инструмента запуск или отмена выполняются в режиме G02 или G03. Измените программу.

0035

НЕЛЬЗЯ ЗАДАТЬ G31

1) Нельзя задать G31. Этот сигнал тревоги генерируется, если не отменен G-код (например, для коррекции на радиус инструмента / на радиус вершины инструмента) группы 07.

2) Пропуск по пределу крутящего момента не был задан в команде пропуска по пределу крутящего момента (G31P98 или P99). Задайте пропуск по пределу крутящего момента в окне РМС или другим способом.

0037

НЕВОЗМОЖНО ИЗМЕНИТЬ ПЛОСКОСТЬ В G41/G42

Плоскость коррекции G17/G18/G19 была изменена в ходе коррекции на режущий инструмент или на радиус вершины инструмента. Измените программу.

0038

СТОЛКНОВЕНИЕ В БЛОКЕ КРУГОВОГО ПЕРЕМЕЩЕНИЯ

Зарез происходит при коррекции на радиус инструмента / на радиус вершины инструмента, так как начальная или конечная точки дуги совпадают с центром дуги. Измените программу.

0039

CHF/CNR НЕ РАЗРЕШЕНЫ В G41, G42

0041

СТОЛКНОВЕНИЕ ПРИ КОРРЕКЦИИ НА РЕЖУЩИЙ ИНСТРУМЕНТ

При коррекции на радиус инструмента / на радиус вершины инструмента возможно избыточное резание. Измените программу.

0042

G45/G48 НЕ РАЗРЕШЕНЫ ПРИ CRC

Смещение инструмента (от G45 до G48) задано в режиме коррекции на радиус инструмента. Измените программу.

0044

G27-G30 НЕ ДОПУСКАЮТСЯ ПРИ ФИКСИРОВАННОМ ЦИКЛЕ

Одна из команд от G27 до G30 (G29 только для серии M) задана в режиме постоянного цикла. Измените программу.

0045

НЕ НАЙДЕН АДРЕС Q (G73/G83)

В цикле скоростного сверления с периодическим выводом или в цикле сверления с периодическим выводом величина реза за раз не задается адресом Q, либо задано Q0. Измените программу.

0046

НЕВЕРНАЯ КОМАНДА ВОЗВРАТА НА РЕФЕРЕНТНУЮ ПОЗИЦИЮ

Ошибка команды возврата во вторую, третью или четвертую референтную позицию. (Ошибка команды P-адреса.)

0050

ЗАПРЕЩЕНО СНЯТИЕ ФАСКИ/ СКРУГЛЕНИЕ УГЛА В БЛОКЕ НАРЕЗАНИЯ РЕЗЬБЫ

Блок снятия фаски или скругления угла задан в блоке нарезания резьбы. Измените программу.

0051

НЕТ ПЕРЕМЕЩЕНИЯ ПОСЛЕ СКРУГЛЕНИЯ УГЛА / СНЯТИЯ ФАСКИ

Неверное перемещение или расстояние перемещения в блоке, идущем за снятием фаски или скруглением угла. Измените программу.

0052

КОД ПОСЛЕ СНЯТИЯ ФАСКИ/СКРУГЛЕНИЯ УГЛА НЕ G01

Блоком, следующим за блоком снятия фаски или блоком скругления угла, является не блок G01 (или вертикальная линия). Измените программу.

0053

СЛИШКОМ МНОГО АДРЕСНЫХ КОМАНД

В командах снятия фаски или скругления угла задано два или более I, J, K и R.

0054

ОБРАБОТКА КОНУСА ПОСЛЕ СНЯТИЯ ФАСКИ/ СКРУГЛЕНИЯ УГЛА НЕ РАЗРЕШЕНА

Блок, в котором задано снятие фаски под заданным углом или скругление угла, включает команду обработки конической поверхности. Измените программу.

0055

ОТСУТСТВУЕТ ВЕЛИЧИНА ПЕРЕМЕЩЕНИЯ ПРИ СНЯТИИ ФАСКИ/ СКРУГЛЕНИИ УГЛА

Расстояние перемещения по оси, заданное в блоке, содержащем снятие фаски или скругление угла, меньше, чем величина снятия фаски или скругления угла. Измените программу.

0056

ОТСУТСТВУЮТ КОНЕЧНАЯ ТОЧКА И УГОЛ ПРИ СНЯТИИ ФАСКИ/ СКРУГЛЕНИИ УГЛА

При прямом программировании размеров чертежа и конечная точка, и угол были заданы в блоке, следующим за блоком, в котором был задан только угол (Aa). Измените программу.

0057

НЕТ РЕШЕНИЯ КОНЦА БЛОКА

В программировании непосредственно по размерам чертежа неверно вычислена конечная точка блока. Измените программу.

0058

НЕ НАЙДЕНА КОНЕЧНАЯ ТОЧКА

В программировании непосредственно по размерам чертежа не найдена конечная точка блока. Измените программу.

0060

НЕ НАЙДЕН ПОРЯДКОВЫЙ НОМЕР

[Внешний ввод данных/вывод данных]

Заданный номер не найден при поиске по номеру программы и по порядковому номеру.

Был выдан запрос на ввод/выод для величины коррекции для данных инструмента, но номер инструмента после включения питания не вводился. Данные инструмента, соответствующие введенному номеру инструмента, не найдены.

[Поиск номера внешней заготовки]

Программа, соответствующую заданной заготовке, не найдена. [Перезапуск программы]

В спецификации порядкового номера перезапуска программы не найден заданный порядковый номер.

0061

КОМАНДА P ИЛИ Q ОТСУТСТВУЕТ В БЛОКЕ МНОГОКРАТНО ПОВТОРЯЕМЫХ ЦИКЛОВ

Не задан адрес Р или Q в команде многократно повторяемого цикла (G70, G71, G72 или G73).

0062

ВЕЛИЧИНА РЕЗАНИЯ НЕВЕРНА В ЦИКЛЕ ЧЕРНОВОГО РЕЗАНИЯ

Был задан ноль или отрицательное значение многократно повторяемого цикла черновой обработки резанием (G71 или G72) в качестве глубины реза.

0063

НЕ НАЙДЕН БЛОК ЗАДАННОГО НОМЕРА ПОСЛЕДОВАТЕЛЬНОСТИ

Не найден порядковый номер, заданный адресами P и Q в команде многократно повторяемого цикла (G70, G71, G72 или G73).

0064

ФОРМА ЧИСТОВОЙ ОБРАБОТКИ НЕ ИЗМЕНЯЕТСЯ МОНОТОННО (ПЕРВЫЕ ОСИ)

В программе чистовой обработки для многократно повторяемого цикла черновой обработки резанием (G71 или G72) команда для первой оси плоскости задавала монотонное увеличение или уменьшение.

0065

G00/G01 НЕ ЯВЛЯЕТСЯ ПЕРВЫМ БЛОКОМ ПРОГРАММЫ ОБРАБОТКИ ФОРМЫ

В первом блоке программы обработки формы, задаваемый P многократно повторяемый стандартный цикл (G70, G71, G72 или G73), G00 или G01 не был заданы.

0066

НЕДОСТУПНАЯ КОМАНДА В БЛОКЕ МНОГОКРАТНО ПОВТОРЯЕМЫХ ЦИКЛОВ

Недоступная команда была обнаружена в командном блоке многократно повторяемых циклов (G70, G71, G72 или G73).

0067

МНОГОКРАТНО ПОВТОРЯЕМЫЕ ЦИКЛЫ НЕ НАХОДЯТСЯ В ПАМЯТИ ПРОГРАММЫ ОБРАБОТКИ ДЕТАЛЕЙ

Команда многократно повторяемого постоянного цикла (G70, G71, G72, или G73) не зарегистрирована в области памяти на магнитных лентах.

0069

ПОСЛЕДНИЙ БЛОК ПРОГРАММЫ ОБРАБОТКИ ФОРМЫ ЯВЛЯЕТСЯ НЕВЕРНОЙ КОМАНДОЙ

В программе чистовой обработки в многократно повторяемом цикле черновой обработки резанием (G70, G71, G72 или G73) команда снятия фаски или скругления угла R в последнем блоке прерывается на середине.

0070

В ПАМЯТИ ОТСУТСТВУЕТ МЕСТО ДЛЯ ПРОГРАММЫ

Недостаточно памяти.

Удалите ненужные программы и повторите попытку.

0071

ДАННЫЕ НЕ НАЙДЕНЫ

1) Не найден адрес по запросу.

2) При поиске по номеру программы не найдена программа с заданным номером.

3) В спецификации номера блока перезапуска программы не найден заданный номер блока.

Проверьте данные.

0072

ДАННЫЕ НЕ НАЙДЕНЫ

Число программ для хранения превысило 400 (одноконтурная система) или 800 (двухконтурная система серии T). Удалите ненужные программы и выполните регистрацию программы снова.

0073

НОМЕР ПРОГРАММЫ УЖЕ ИСПОЛЬЗУЕТСЯ

Заданный номер программы уже используется. Измените номер программы или удалите ненужные программы и выполните регистрацию программы снова.

0074

НОМЕР ПРОГРАММЫ УЖЕ ИСПОЛЬЗУЕТСЯ

Номер программы не входит в диапазон от 1 до 9999. Измените номер программы.

0075

ЗАЩИТА

Сделана попытка зарегистрировать программу, номер которой защищен. При согласовании программы был неверно введен пароль для защищенной программы. Была предпринята попытка выбора программы, редактируемой в фоновом режиме, в качестве главной программы. Была предпринята попытка вызова программы, редактируемой в фоновом режиме, в качестве подпрограммы.

0076

ПРОГРАММА НЕ НАЙДЕНА

Заданная программа не найдена при вызове подпрограммы или вызове макрокоманды. Коды M, G, T или S вызываются командой P, отличной от команды в M98, M198, G65, G66 или пользовательской макропрограммы типа прерывания, а программа вызывается специальным адресом. Данный сигнал тревоги также порождается, если программа не найдена при данных вызовах.

0077

СЛИШКОМ МНОГО ВЛОЖЕННЫХ ПОДПРОГРАММ, МАКРОПРОГРАММ

Общее число вызовов подпрограмм и пользовательских макрокоманд превышает допустимый диапазон. Во время подпрограммы из внешней памяти был выполнен вызов подпрограммы.

0078

НЕ НАЙДЕН ПОРЯДКОВЫЙ НОМЕР

Заданный порядковый номер не был найден при поиске по порядковому номеру. Не найден порядковый номер, заданный в переходном пункте назначения в GOTO— и M99P—.

0079

НЕСООТВЕТСТВИЕ ПРОГРАММ

Программа в памяти не соответствует программе, хранящейся на ленте. Несколько программ не подлежат непрерывному согласованию, если параметр ном. 2200#3 имеет значение «1». Задайте в параметре ном. 2200#3 значение «0» перед выполнением сопоставления.

0080

НЕПРАВИЛЬНО ВВЕДЕН СИГНАЛ ДОСТИЖЕНИЯ ПОЛОЖЕНИЯ ИЗМЕРЕНИЯ G37

Если выполняется функция измерения длины инструмента (G37), сигнал достижения положения измерения доходит до 1 во фронтальной части, определенной значением £, заданным в параметре ном.6254. Как альтернатива, сигнал не доходит до 1.

Если используется функция автоматической коррекции на инструмент (G36, G37), сигналы достижения положения измерения (XAE1, XAE2) не доходят до 1 в диапазоне, определенном значением £, заданном в параметрах ном.6254 и ном.6255.

0081

НОМ. КОРРЕКЦИИ G37 НЕ ЗАДАН

Функция измерения длины инструмента (G37) задана без задания H кода. Исправьте программу.

Функция автоматической коррекции ни инструмент (G36, G37) задана без задания Т кода. Исправьте программу.

0082

G37 ЗАДАНО С Н-КОДОМ

Функция измерения длины инструмента (G37) задано вместе с Н кодом в том же блоке.

Исправьте программу.

Функция автоматической коррекции на инструмент (G37) задана в одном блоке с Т-кодом.

Исправьте программу.

0083

НЕВЕРНАЯ КОМАНДА ОСИ G37

Была обнаружена ошибка в спецификации оси функции измерения длины инструмента (G37). Как альтернатива, задана команда перемещения как команда приращения. Исправьте программу.

Была обнаружена ошибка в спецификации оси функции автоматической коррекции на инструмент (G36, G37). Как альтернатива, задана команда перемещения как команда приращения.

Исправьте программу.

0085

ОШИБКА ПЕРЕПОЛНЕНИЯ

Следующий символ был получен от устройства ввода/вывода, подключенного к интерфейсу считывающего перфоратора 1 до того, как он смог считать полученный предварительно символ. Переполнение, ошибка четности или ошибка кадрирования возникли во время считывания интерфейсом устройства считывания/вывода на перфоленту 1. Неверны число битов введенных данных, настройка скорости передачи данных в бодах или номер спецификации устройства ввода/вывода.

0086

DR ОТКЛ.

В ходе процесса ввода/вывода интерфейсом считывания/вывода не перфоленту 1 сигнал готовности ввода набора данных устройства ввода/вывода (DR) был отключен. Возможными причинами являются не включение устройства ввода/вывода, порванный кабель и дефектная печатная плата.

0087

ПЕРЕПОЛНЕНИЕ БУФЕРА

В ходе считывания интерфейс считывающего перфоратора 1, хотя и была дана команда остановки считывания, была введено более 10 символов. Устройство ввода/вывода или печатная плата были дефектными.

0090

НЕ ЗАВЕРШЕН ВОЗВРАТ НА РЕФЕРЕНТНУЮ ПОЗИЦИЮ

1) Нельзя выполнить возврат на референтную позицию обычным образом, поскольку начальная точка возврата на референтную позицию расположена слишком близко к референтному положению, или скорость слишком низкая. Переместите начальную точку от референтной позиции на достаточное расстояние или задайте достаточно высокую скорость для выполнения возврата на референтную позицию.

2) Была попытка задать нулевое положение для детектора абсолютного положения с помощью возврата на референтную позицию, если необходимо задать нулевую точку.

Проверните двигатель вручную минимум на один оборот и установите нулевое положение датчика абсолютного положения, отключив и снова включив ЧПУ и сервоусилитель.

0091

РУЧНОЙ ВОЗВРАТ НА РЕФЕРЕНТНУЮ ПОЗИЦИЮ НЕ ВЫПОЛНЕН ПРИ ОСТАНОВЕ ПОДАЧИ

Невозможно выполнить ручной возврат на референтную позицию, когда автоматическая операция приостановлена. Выполните ручной возврат на референтную позицию, когда автоматическая операция остановлена или сброшена.

0092

ОШИБКА ПРОВЕРКИ ВОЗВРАТА К НАЧАЛУ КООРДИНАТ (G27)

Ось, заданная в G27, не вернулась на референтную позицию. Перепрограммируйте, чтобы ось вернулась на референтную позицию.

0094

ЗАПРЕЩЕН ТИП Р (ИЗМЕНЕНИЕ КООРДИНАТ)

При повторном пуске программы тип Р задать нельзя. (После прерывания автоматической работы выполнена операция установки системы координат). Выполните надлежащую операцию в соответствии с руководством пользователя.

0095

ЗАПРЕЩЕН ТИП Р (ИЗМЕНЕНИЕ ВНЕШНЕГО СМЕЩЕНИЯ)

При повторном пуске программы тип Р задать нельзя. (После прерывания автоматической работы изменена величина внешней коррекции начала координат заготовки). Выполните надлежащую операцию в соответствии с руководством пользователя.

0096

ЗАПРЕЩЕН ТИП Р (ИЗМЕНЕНИЕ СМЕЩЕНИЯ ЗАГОТОВКИ)

При повторном пуске программы тип Р задать нельзя. (После прерывания автоматической работы изменена величина коррекции начала координат заготовки). Выполните надлежащую операцию в соответствии с руководством пользователя.

0097

ЗАПРЕЩЕН ТИП Р (АВТОМАТИЧЕСКОЕ ВЫПОЛНЕНИЕ)

Нельзя указать тип Р при повторном пуске программы. (После включения питания, после аварийного останова или сброса сигналов тревоги 0094 — 0097 автоматическая операция не выполняется). Выполните автоматическую операцию.

0099

ИСПОЛН. MDI НЕ ДОПУСКАЕТСЯ ПОСЛЕ ПОИСКА

После завершения поиска при перезапуске программы с помощью MDI дана команда перемещения.

0109

ОШИБКА ФОРМАТА В G08

В коде G08 после Р задано значение, отличное от 0 или 1, или не задано значение.

0110

ПЕРЕПОЛНЕНИЕ: ЦЕЛАЯ ЧАСТЬ

Целая часть числа вышла за пределы диапазона при арифметических вычислениях.

0111

ПЕРЕПОЛНЕНИЕ: ПЛАВАЮЩ.

Десятичная точка (числовые данные в формате с плавающей точкой) вышла за пределы диапазона при арифметических вычислениях.

0112

ДЕЛЕНИЕ НА НОЛЬ

Была сделана попытка деления на ноль в пользовательской макрокоманде.

0113

НЕВЕРНАЯ КОМАНДА

Запрограммирована функция, которую нельзя использовать в макрокоманде пользователя. Измените программу.

0114

НЕВЕРНЫЙ ФОРМАТ ВЫРАЖЕНИЯ

Формат, используемый в выражении в пользовательском макрооператоре, ошибочный. Ошибка формата записи параметра.

0115

НОМЕР ПЕРЕМЕННОЙ ВНЕ ДИАПАЗОНА

Номер, который нельзя использовать для локальной переменной, общей переменной или системной переменной, заданный в пользовательской макрокоманде.

0116

ПЕРЕМЕННАЯ С ЗАЩИТОЙ ОТ ЗАПИСИ

Была произведена попытка использовать в пользовательской макрокоманде на левой стороне выражение переменной, что можно использовать на правой стороне выражения.

0118

СЛИШКОМ МНОГО ВЛОЖЕНИЙ В СКОБКИ

Слишком много скобок»[ ]» вложено в пользовательской макрокоманде. Уровень вложения, включая функциональные скобки, равен 5.

0119

ЗНАЧЕНИЕ АРГУМЕНТА ВНЕ ДИАПАЗОНА

Значение аргумента функции пользовательской макрокоманды находится вне диапазона.

0122

СЛИШКОМ МНОГО ВЛОЖЕНИЙ МАКРОКОМАНД

В пользовательскую макрокоманду было вложено слишком много вызовов макрокоманд.

0123

НЕВЕРНЫЙ РЕЖИМ ДЛЯ GOTO/WHILE/DO

Оператор GOTO или оператор WHILE-DO обнаружен в главной программе в режиме MDI или прямого ЧПУ.

0124

ОТСУТСТВУЕТ КОНЕЧНЫЙ ОПЕРАТОР

Команда END, соответствующая команде DO, отсутствовала в пользовательской макрокоманде^

0125

ОШИБКА ФОРМАТА МАКРООПЕРАТОРА

Формат, используемый в макрооператоре в пользовательской макрокоманде, ошибочный.

0126

НЕВЕРНЫЙ НОМЕР ЦИКЛА

Номера DO и END в пользовательской макрокоманде ошибочны или превышают допустимый диапазон (диапазон действительных значений: от 1 до 3).

0127

ДУБЛИРОВАНИЕ ОПЕРАТОРА ЧУ, МАКРООПЕРАТОРА

Оператор ЧПУ и макрооператор были заданы в одном блоке.

0128

НЕВЕРНЫЙ ПОРЯДКОВЫЙ НОМЕР МАКРОПРОГРАММЫ

Заданный порядковый номер не найден при поиске порядкового номера. Не найден порядковый номер, заданный как пункт назначения перехода GOTO— и M99P—.

0129

ИСПОЛЬЗОВАНИЕ ‘G’ В КАЧЕСТВЕ АРГУМЕНТА

G используется в качестве аргумента при вызове пользовательской макрокоманды. G нельзя использовать в качестве аргумента.

0130

КОНФЛИКТ ЧПУ И ОСИ РМС

Команда ЧПУ и команда управления осью РМС не были согласованы. Измените программу или цепную схему.

0136

ОСЬ ПОЗИЦИОНИРОВАНИЯ ШПИНДЕЛЯ ОДНОВРЕМЕНО С ДРУГОЙ ОСЬЮ

Ось позиционирования шпинделя и другая ось заданы в одном блоке.

0137

M-КОД И КОМАНДА ПЕРЕМЕЩЕНИЯ В ОДНОМ БЛОКЕ

т

Ось позиционирования шпинделя и другая ось заданы в одном блоке.

0139

НЕЛЬЗЯ ИЗМЕНИТЬ ОСЬ, УПРАВЛЯЕМУЮ РМС

Ось PMC была выбрана для оси, для которой направляется ось PMC.

0140

НОМЕР ПРОГРАММЫ УЖЕ ИСПОЛЬЗУЕТСЯ

Сделана попытка выбрать или удалить в фоновом режиме программу, выбранную в основном режиме. Выполнить правильную операцию для фоновой версии.

0142

НЕВЕРНЫЙ МАСШТАБ

Коэффициент масштабирования составляет 0 раз или 10000 раз или более. Измените настройку коэффициента масштабирования.

(G51P… или G51I J K… или параметр (ном. 5411 или 5421))

0143

ПЕРЕПОЛНЕНИЕ УПРАВЛЯЮЩИХ ДАННЫХ

Переполнение при хранении внутренних данных ЧПУ. Данный сигнал тревоги также порождается, если результаты внутреннего вычисления масштабирования (серия M), поворота системы координат (серия M) и цилиндрической интерполяции переполняют память данных. Он также порождается в ходе ввода величины ручного вмешательства.

0144

НЕВЕРНО ВЫБРАНА ПЛОСКОСТЬ

Плоскость поворота системы координат и плоскость дуги или компенсации на режущий инструмент должны совпадать. Измените программу.

0145

НЕВЕРНОЕ ИСПОЛЬЗОВАНИЕ G12.1/G13.1

Номер оси параметров выбора плоскости ном. 5460 (линейная ось) и ном. 5461(ось вращения) в режиме интерполяции в полярных координатах вне диапазонв (от 1 до числа управляемых осей).

0146

НЕВЕРНОЕ ИСПОЛЬЗОВАНИЕ G-КОДА

При задании или отмене режима интерполяции в полярных координатах G-код должен быть модальной командой G40. В режиме интерполяции в полярных координатах был задан неверный G-код.

В этом режиме могут быть заданы следующие следующие G-коды: G01,G02,G03,G04,G40,G41,G42,G65,G66,G67,

(G90 и G91 для системы G-кодов B или C), G98,G99

0148

ОШИБКА НАСТРОЙКИ

Уровень замедления автоматического изменения скорости подачи при обработке углов находится вне устанавливаемого диапазона оцениваемого угла. Измените параметры (ном.1710-1714)

0149

ОШИБКА ФОРМАТА В G10L3

При регистрации (от G10L3 до G11) данных управления ресурсом инструмента был задан адрес, отличный от Q1, Q2, P1, и P2, или недопустимый адрес.

0150

НЕВЕРНЫЙ НОМЕР ГРУППЫ РЕСУРСА

Номер группы инструментов превысил максимальное допустимое значение. Номер группы инструментов (P после задания G10 L3;) или номер группы, указанный T-кодом управления ресурсом инструмента в программе обработки.

0151

ГРУППА НЕ НАЙДЕНА В ДАННЫХ РЕСУРСА

Группа инструментов, указанная в программе обработки, не задана в данных управления ресурсом инструмента.

0152

ПРЕВЫШЕНО МАКСИМАЛЬНОЕ ЧИСЛО ИНСТРУМЕНТОВ

Число инструментов, зарегистрированных в группе, превысило максимально допустимое число инструментов для регистрации.

01 53

T-КОД НЕ ОБНАРУЖЕН

При регистрации данных ресурса инструмента блок, в котором должен быть задан T-код, не содержит T-кода. Либо, при методе замены инструмента D, задано только M06. Измените программу.

0154

ИНСТРУМЕНТ НЕ ИСПОЛЬЗУЕТСЯ В ГРУППЕ РЕСУРСА

Команда H99, команда D99 или код H/D, заданный параметрами ном. 13265 и ном. 13266, была задана, когда не использовался ни один из входящих в группу инструментов.

0155

НЕВЕРНАЯ КОМАНДА T-КОДА

В программе обработки T-код в блоке, содержащем M06, не соответствует текущей используемой группе. Измените программу.

0156

НЕ НАЙДЕНА КОМАНДА P/L

Команды P и L не заданы в начале программы для настройки группы инструментов. Измените программу.

0157

СЛИШКОМ МНОГО ГРУПП ИНСТРУМЕНТОВ

При регистрации данных управления ресурсом инструмента значения счетчиков блока команды групповой настройки P (номер группы) и L (срок службы инструмента) превысили максимальное число для группы.

0158

ЗНАЧЕНИЕ СРОКА СЛУЖБЫ ИНСТРУМЕНТА ВНЕ ДИАПАЗОНА

Задаваемое значение срока службы слишком большое. Измените настройку.

0159

НЕВЕРНЫЕ ДАННЫЕ РЕСУРСА ИНСТРУМЕНТА

Данные управления ресурсом инструмента повреждены по какой-то причине. Зарегистрируйте данные инструмента в группе инструментов или данные инструмента в группе снова посредством G10L3 или ввода в режиме MDI.

0160

НЕСООТВЕТСТВИЕ М-КОДА ОЖИДАНИЯ

М-код ожидания ошибочный.

Для контуров 1 и 2 заданы различные М-коды ожидания.

0163

НЕВЕРНАЯ КОМАНДА В G68/G69

G68 и G69 не запрограммированы независимо при сбалансированном резании.

0169

НЕВЕРНЫЕ ГЕОМЕТРИЧЕСКИЕ ДАННЫЕ ИНСТРУМЕНТА

Неверные данные о форме инструмента при проверке столкновений. Установите правильные данные или выберите верные данные о форме инструмента.

0175

НЕВЕРНАЯ ОСЬ G07.1

Задана ось, по которой нельзя выполнять цилиндрическую интерполяцию. В блоке G07.1 задана более чем одна ось. Была сделана попытка отмены цилиндрической интерполяции по оси, которая не была в режиме цилиндрической интерполяции.

В режиме цилиндрической интерполяции для задания круговой интерполяции, включая ось вращения (если бит 0 (ROT) параметра ном. 1006 имеет значение 1, и задан параметр ном. 1260), значение параметра оси вращения ном. 1022 для назначения параллельной оси должно быть не 0, а 5, 6 или 7.

0176

ИСПОЛЬЗОВАНИЕ НЕВЕРНОГО G-КОДА (РЕЖИМ G07.1)

Был задан G-код, который не может быть задан в режиме цилиндрической интерполяции. Этот сигнал тревоги также срабатывает, если G-код группы 01 был в задан в модальной группе G00, или был задан код G00. Перед тем, как задать код G00, следует отменить режим цилиндрической интерполяции

0190

ВЫБРАНА НЕВЕРНАЯ ОСЬ (G96)

Неверное значение было задано в P в блоке G96 или в параметре ном. 3770.

0194

КОМАНДА ШПИНДЕЛЯ В СИНХРОННОМ РЕЖИМЕ

Режим управления контуром Cs, команда позиционирования шпинделей или режим жесткого нарезания резьбы метчиком были заданы в режиме синхронного управления шпинделями.

Режим управления контуром Cs или режим жесткого нарезания резьбы метчиком были заданы в режиме синхронного управления шпинделями или простого синхронного управления шпинделями.

0197

ОСЬ С ЗАДАНА В РЕЖИМЕ ШПИНДЕЛЯ

Программа задала перемещение вдоль оси Сб, когда сигнал переключения управления контуром Cs был отключен.

0199

МАКРОСЛОВО НЕ ОПРЕДЕЛЕНО

Использовано не определенное макрослово. Измените макрокоманду пользователя.

0200

НЕВЕРНАЯ КОМАНДА S-КОДА

В режиме жесткого нарезания резьбы метчиком задано значение S, не входящее в диапазон, или не задано совсем. Параметры (ном. 5241 -5243) заданы равными S значению, которое можно задать для жесткого нарезания резьбы. Исправьте параметры или измените программу.

0201

В РЕЖИМЕ ЖЕСТКОГО НАРЕЗАНИЯ РЕЗЬБЫ МЕТЧИКОМ НЕ НАЙДЕНА СКОРОСТЬ ПОДАЧИ

Команда F кода для скорости подачи резания равна нулю.

Если значение F команды гораздо меньше, чем значение команды S, если задана команда жесткого нарезания резьбы метчиком, порождается данный сигнал тревоги. Это происходит потому, что резание невозможно с шагом, заданным программой.

0202

ПЕРЕПОЛНЕНИЕ ПОЛОЖЕНИЯ LSI

В режиме жесткого нарезания резьбы метчиком слишком большая величина распределения импульсов для шпинделей. (Системная ошибка)

0203

ПРОГРАММНОЕ НЕСООТВЕТСТВИЕ ПРИ ЖЕСТКОМ НАРЕЗАНИИ РЕЗЬБЫ МЕТЧИКОМ

В режиме жесткого нарезания резьбы метчиком неверно положение М-кода жесткого режима (М29) или S-команды. Измените программу.

0204

НЕВЕРНАЯ ОПЕРАЦИЯ ОСИ

В режиме жесткого нарезания резьбы метчиком между блоком М-кода жесткого режима (М29) и блоком G84 (или G74) задано перемещение по оси. Измените программу.

0205

СИГНАЛ DI ЖЕСТКОГО РЕЖИМА ВЫКЛЮЧЕН

Несмотря на то, что при жестком нарезании резьбы метчиком задан М-код (М29), во время выполнения блока G84 (или G74) не включен сигнал жесткого режим DI (DGN G061.0). Проверьте цепную схему РМС для выяснения причины, по которой сигнал DI не был включен.

0206

НЕЛЬЗЯ ИЗМЕНИТЬ ПЛОСКОСТЬ (ЖЕСТКОЕ НАРЕЗАНИЕ РЕЗЬБЫ)

Переключение плоскости было задано в жестком режиме. Измените программу.

0207

НЕСООТВЕТСТВИЕ ДАННЫХ ЖЕСТКОГО РЕЖИМА

При жестком нарезании резьбы метчиком заданное расстояние -слишком короткое или слишком длинное.

0210

НЕЛЬЗЯ ЗАДАТЬ М198/М99

1) Во время операции по графику была предпринята попытка выполнения команды М198 или М99. Либо во время работы с прямым ЧПУ была предпринята попытка выполнения команды М198. Измените программу.

2) Во время фрезерования глубоких выемок в многократно повторяющемся постоянном цикле была предпринята попытка выполнения команды М99 с помощью макропрерывания.

0213

НЕВЕРНАЯ КОМАНДА В СИНХРОННОМ РЕЖИМЕ

При управлении осью подачи в ходе синхронной работы произошли следующие ошибки.

1) Программа выдала команду перемещения ведомой оси.

2) Программа выдала команду ручной работы ведомой оси.

3) Программа выдала команду автоматического возврата на референтную позицию без задания ручного возврата на референтную позицию после включения питания.

0214

НЕВЕРНАЯ КОМАНДА В СИНХРОННОМ РЕЖИМЕ

В режиме синхронного управления установлена система координат или выполнена коррекция на длину инструмента (серия M) типа смещения. Исправьте программу.

0217

ДУБЛИРОВАНИЕ G51.2 (КОМАНДЫ)

В режиме G51.2 дополнительно задан G51.2. Измените программу.

0218

НЕ НАЙДЕНА КОМАНДА P/Q

В блоке G51.2 не задано P или Q, либо значение команды вне диапазона. Измените программу. Более подробные сведения о причине появления этого сигнала тревоги при полигональной обточке между шпинделями приведены в DGN ном. 471.

0219

НЕЗАВИСИМОЕ ЗАДАНИЕ G51.2/G50.2

G51.2 и 50.2 были заданы в одном блоке для других команд. Изменить программу в другом блоке.

0220

НЕВЕРНАЯ КОМАНДА В СИНХРОННОМ РЕЖИМЕ

При синхронной операции для синхронной оси задано перемещение с помощью программы ЧПУ или интерфейса РМС осевого управления. Измените программу или проверьте цепную схему PMC.

0221

НЕВЕРНАЯ КОМАНДА В СИНХРОННОМ РЕЖИМЕ

Синхронная операция полигональной обработки и контурное осевое управление Cs или сбалансированное резание выполняются одновременно. Измените программу.

0222

РАБОТА С ПРЯМЫМ ЧПУ ПРИ ФОНОВОМ РЕДАКТИРОВАНИИ ЗАПРЕЩЕНА

Ввод и вывод выполняются одновременно с фоновым редактированием. Выполните правильное действие.

0224

ВОЗВРАТ НА НОЛЬ НЕ ЗАВЕРШЕН

Перед запуском автоматической работы не был выполнен возврат на референтрую позицию.

(Только если бит 0 (ZRNx) параметра ном. 1005 имеет значение 0) Выполните возврат на референтную позицию.

0230

R-КОД НЕ ОБНАРУЖЕН

Глубина реза R не задана в блоке, включающем G161. Либо для R задано отрицательное значение.

Измените программу.

0231

НЕВЕРНЫЙ ФОРМАТ В G10 L52

При вводе программируемого параметра возникли ошибки в заданном формате.

0232

СЛИШКОМ МНОГО КОМАНД ДЛЯ ВИНТОВОЙ ОСИ

В режиме винтовой интерполяции заданы две или три оси в качестве винтовых осей.

0233

УСТРОЙСТВО ЗАНЯТО

При попытке использовать устройство, например, устройство, подсоединенное через интерфейс RS-232-C, обнаружено, что оно используется другими пользователями.

0245

В ЭТОМ БЛОКЕ Т-КОД ЗАПРЕЩЕН

Один из G-кодов, G04, G10, G28, G29 (серия M), G30, G50 (серия T) и G53, который не может быть задан в одном блока с T-кодом, был задан с T-кодом.

0247

НАЙДЕНА ОШИБКА В КОДЕ ВЫВОДА ДАННЫХ

При выводе закодированной программы в качестве кода вывода задано EIA. Задайте ISO.

0314

НЕВЕРНАЯ НАСТРОЙКА ПОЛИГОНАЛЬНОЙ ОСИ

Неверно задана ось при полигональной обточке.

Для полигональной обточки:

1) Не задана ось вращения инструмента.

(Параметр ном. 7610)

Для полигональной обточки между шпинделями:

1) Не заданы действительные шпиндели.

(Параметры ном. 7640 — 7643).

2) Шпиндель, не являющийся последовательным шпинделем.

3) Шпиндель не подсоединен.

0315

НЕВЕРНАЯ КОМАНДА УГЛА КРОМКИ В ЦИКЛЕ РЕЗЬБОНАРЕЗАНИЯ

Неверный угол режущей кромки инструмента задан в многократно повторяемом постоянном цикле резьбонарезания (G76).

0316

НЕВЕРНАЯ ВЕЛИЧИНА РЕЗА В ЦИКЛЕ РЕЗЬБОНАРЕЗАНИЯ

Минимальная глубина реза больше, чем высота резьбы, задана в многократно повторяемом постоянном цикле резьбонарезания (G76).

0317

НЕВЕРНАЯ КОМАНДА НАРЕЗАНИЯ РЕЗЬБЫ В ЦИКЛЕ РЕЗЬБОНАРЕЗАНИЯ

Был задан ноль или отрицательное значение в многократно повторяемом постоянном цикле резьбонарезания (G76) в качестве высоты резьбы или глубины реза.

0318

НЕВЕРНАЯ ВЕЛИЧИНА ОТВОДА В ЦИКЛЕ СВЕРЛЕНИЯ

Хотя направления отвода заданы в многократно повторяемом постоянном цикле отрезания (G74 или G75), задано отрицательное значение для Ad.

0319

НЕВЕРНА КОМАНДА КОНЕЧНОЙ ТОЧКИ В ЦИКЛЕ СВЕРЛЕНИЯ

Хотя расстояние перемещения Ai или Ak задано равным 0 в многократно повторяемом постоянном цикле отрезания (G74 или G75), значение, отличное от 0, задано для U или W.

0320

НЕВЕРНАЯ ВЕЛИЧИНА ПЕРЕМЕЩЕНИЯ/ВЕЛИЧИНА РЕЗА В ЦИКЛЕ СВЕРЛЕНИЯ

Было задано отрицательное значение в многократно повторяемом постоянном цикле отрезания (G74 или G75) как Ai или Ak (расстояние перемещения / глубина реза).

0321

НЕВЕРНОЕ ВРЕМЯ ПОВТОРЕНИЯ В ЦИКЛЕ ПОВТОРЕНИЯ СХЕМЫ

Задан нуль или отрицательное значение в многократно повторяемом постоянном замкнутом цикле (G73) в качестве значения времени повторения.

0322

ЧИСТОВАЯ ОБРАБОТКА ПОСЛЕ ЗАПУСКА

Неверная форма, которая после запуска цикла задана в программе обработки для многократно повторяемого постоянного цикла черновой обработки резанием (G71 или G72).

0323

ПЕРВЫЙ БЛОК ПРОГРАММЫ ОБРАБОТКИ ЯВЛЯЕТСЯ КОМАНДОЙ ТИПА II

Тип II задан в первом блоке программы обработки, заданном командой P в многократно повторяемом постоянном цикле (G71 или G72). Для G71 задано Z(W). Для G72 задано X(U).

0324

МАКРОПРОГРАММА ТИПА ПРЕРЫВАНИЯ ЗАДАНА В МНОГОКРАТНО ПОВТОРЯЕМЫХ ЦИКЛАХ

Макропрограмма типа прерывания была дана в ходе многократно повторяемого постоянного цикла (G70, G71, G72 или G73).

0325

НЕДОСТУПНАЯ КОМАНДА В ПРОГРАММЕ ОБРАБОТКИ ФОРМЫ

Используемая команда была дана в программе обработки для многократно повторяемого постоянного цикла (G70, G71, G72 или G73).

0326

ПОСЛЕДНИЙ БЛОК ПРОГРАММЫ ОБРАБОТКИ ФОРМЫ СОДЕРЖИТ ПРЯМЫЕ РАЗМЕРЫ ЧЕРТЕЖА

В программе чистовой обработки в многократно повторяемом цикле черновой обработки резанием (G70, G71, G72 или G73) команда прямого ввода размеров чертежа в последнем блоке прерывается на середине.

0327

МОДАЛЬНОЕ СОСТОЯНИЕ, НЕ ДОПУСКАЮЩЕЕ МНОГОКРАТНО ПОВТОРЯЕМЫХ ЦИКЛОВ

Многократно повторяемый постоянный цикл (G70, G71, G72 или G73) был задан в модальном состоянии, в котором нельзя задавать многократно повторяемый постоянный цикл.

0328

НЕВЕРНОЕ РАБОЧЕЕ ПОЛОЖЕНИЕ ПРИ КОРРЕКЦИИ НА РАДИУС ВЕРШИНЫ ИНСТРУМЕНТА

Неверная спецификация для стороны заготовки для коррекции на радиус вершины инструмента (G41 или G42) в многократно повторяемом постоянном цикле (G71 или G72).

0329

ФОРМА ЧИСТОВОЙ ОБРАБОТКИ НЕ ИЗМЕНЯЕТСЯ МОНОТОННО (ВТОРЫЕ ОСИ)

В программе чистовой обработки для многократно повторяемого цикла черновой обработки резанием (G71 или G72) команда для второй оси плоскости задавала монотонное увеличение или уменьшение.

0330

НЕВЕРНАЯ КОМАНДА ОСИ В ПОСТОЯННОМ ЦИКЛЕ ОБТОЧКИ

Ось, отличная от плоскости, задана в постоянном цикле (G90, G92 и. G94).

0334

КОРРЕКЦИЯ ВНЕ РАБОЧЕГО ДИАПАЗОНА

Данные коррекции, которая была вне рабочего диапазона, были заданы. (функция предотвращения неисправности)

0336

КОРРЕКЦИЯ НА ИНСТРУМЕНТ ЗАДАНА БОЛЕЕ, ЧЕМ ДВУМ ОСЯМ

Для коррекции на длину инструмента C была сделана попытка задать коррекцию по другим осям без отмены коррекции. Либо для коррекции на длину инструмента C задано несколько осей в блоке G43 или G44.

0337

ПРЕВЫШЕНИЕ МАКСИМАЛЬНОГО ЗНАЧЕНИЯ ПРИРАЩЕНИЯ

Значение команды превысило максимальную величину приращения. (функция предотвращения неисправности)

0338

ОШИБКА КОНТРОЛЬНОЙ СУММЫ

Неверное значение обнаружено в контрольной сумме. (функция предотвращения неисправности)

0345

НЕВЕРНОЕ ПОЛОЖЕНИЕ ОСИ Z ПРИ СМЕНЕ ИНСТРУМЕНТА

Положение смены инструмента по оси Z неверное.

0346

НЕВЕРНЫЙ НОМЕР ИНСТРУМЕНТА ПРИ СМЕНЕ ИНСТРУМЕНТА

Неверный номер инструмента для смены инструмента.

0347

НЕВЕРНАЯ КОМАНДА СМЕНЫ ИНСТРУМЕНТА В ОДНОМ БЛОКЕ.

Смена инструмент задана дважды или более в одном и том же блоке.

0348

НЕ НАЗНАЧЕНО ПОЛОЖЕНИЕ ОСИ Z ПРИ СМЕНЕ ИНСТРУМЕНТА

Шпиндель смены инструмента по оси Z не задан.

0349

ШПИНДЕЛЬ СМЕНЫ ИНСТРУМЕНТА НЕ ОСТАНАВЛИВАЕТСЯ

Остановка шпинделя смены инструмента не задана.

0350

ОШИБКА ПАРАМЕТРА ИНДЕКСА ЗАДАННОЙ ОСИ СИНХРОННОГО УПРАВЛЕНИЯ

Задан неверный номер оси синхронного управления (параметр ном. 8180).

0351

ПОСКОЛЬКУ ОСЬ ПЕРЕМЕЩАЕТСЯ, СИНХРОННОЕ УПРАВЛЕНИЕ ИСПОЛЬЗОВАТЬ НЕЛЬЗЯ.

Пока ось при синхронном управлении перемещалась, была сделана попытка запуска или отмены синхронного управления посредством сигнала выбора синхронного управления осью.

0352

ОШИБКА СОСТАВЛЕНИЯ ОСИ СИНХРОННОГО УПРАВЛЕНИЯ

Данная ошибка произошла, когда:

1) Была произведена попытка выполнить синхронное управление для оси во время синхронного, комплексного или наложенного управления.

2) Была произведена попытка синхронизировать правнука для отношения предок-потомок-внук.

3) Была произведена попытка выполнить синхронное управление, хотя отношение «предок»-«потомок»-«внук» задано не было.

0353

КОМАНДА БЫЛА ДАНА ДЛЯ ОСИ, КОТОРАЯ НЕ МОГЛА ДВИГАТЬСЯ.

T

Данная ошибка произошла, когда:

1) Команда перемещения была выполнена для оси, для которой бит 7 (NUMx) параметра ном. 8163 имел значение 1.

2) Команда перемещения была выполнена для ведомой оси при синхронном управлении.

3) Команда перемещения была выполнена для оси, для которой бит 7 (MUMx) параметра ном. 8162 имел значение 1 при комплексном управлении.

0354

G28 БЫЛО ЗАДАНО С РЕФЕРЕНТНОЙ ПОЗИЦИЕЙ, НЕ ЗАФИКСИРОВАННОЙ В РЕЖИМЕ СИНХРОННОГО УПРАВЛЕНИЯ

Данная ошибка произошла, когда G28 было задано для ведущей оси при ожидании во время синхронного управления, но референтная позиция не была задана для ведомой оси.

0355

ОШИБКА ПАРАМЕТРА ИНДЕКСА ЗАДАННОЙ ОСИ КОМПЛЕКСНОГО УПРАВЛЕНИЯ.

Задан неверный номер оси комплексного управления (параметр ном. 8183).

0356

ПОСКОЛЬКУ ОСЬ ПЕРЕМЕЩАЕТСЯ, КОМПЛЕКСНОЕ УПРАВЛЕНИЕ ИСПОЛЬЗОВАТЬ НЕЛЬЗЯ

Пока ось при комплексном управлении перемещалась, была сделана попытка запуска или отмены с помощью сигнала выбора комплексного управления оси.

0357

ОШИБКА СОСТАВЛЕНИЯ ОСИ КОМПЛЕКСНОГО УПРАВЛЕНИЯ

Данная ошибка произошла, когда была сделана попытка выполнить комплексное управление для оси во время синхронного, комплексного или наложенного управления.

0359

G28 ЗАДАНО ПРИ НЕФИКСИРОВАННОМ РЕФЕРЕНТНОМ ПОЛОЖЕНИИ В КОМПЛ. РЕЖИМЕ

Данная ошибка произошла, когда команда G28 была задана сложной оси в ходе комплексного управления, но референтная позиция не была задана для другой части составления.

0360

ОШИБКА ЗАДАНИЯ ПАРАМЕТРА ИНДЕКСА ОСИ С НАЛОЖЕННЫМ УПРАВЛЕНИЕМ

Задан неверный номер оси наложенного управления (парам. ном. 8186).

0361

ПОСКОЛЬКУ ОСЬ ПЕРЕМЕЩАЕТСЯ, НАЛОЖЕННОЕ УПРАВЛЕНИЕ ИСПОЛЬЗОВАТЬ НЕЛЬЗЯ

Пока ось при наложенном управлении перемещалась, была сделана попытка запуска или отмены наложенного управления посредством сигнала выбора наложенного управления осью.

0362

ОШИБКА СОСТАВЛЕНИЯ ОСИ НАЛОЖЕННОГО УПРАВЛЕНИЯ

Данная ошибка произошла, когда:

1) Была произведена попытка выполнить наложенное управление для оси во время синхронного, комплексного или наложенного управления.

2) Была произведена попытка синхронизировать правнука для отношения предок-потомок-внук.

0363

КОМАНДА G28 ЗАДАНА ДЛЯ ВЕДОМОЙ ОСИ НАЛОЖЕННОГО УПРАВЛЕНИЯ.

Данная ошибка произошла, когда была дана команда G28 для ведомой оси наложенного управления при наложенном управлении.

0364

КОМАНДА G53 ЗАДАНА ДЛЯ ВЕДОМОЙ ОСИ НАЛОЖЕННОГО УПРАВЛЕНИЯ.

Данная ошибка произошла, когда была дана команда G53 для ведомой оси, перемещающейся при наложенном управлении.

0365

СЛИШКОМ МНОГО МАКСИМАЛЬНЫХ НОМЕРОВ ОСИ SV/SP НА КОНТУР

Неверно задано число управляемых осей или шпинделей для использования в одном контуре. Проверьте параметры ном. 981 и ном. 982. Если порождается этот сигнал тревоги, то состояние аварийного останова нельзя сбросить.

0369

ОШИБКА ФОРМАТА G31

1) Не задана ось либо заданы две или более осей в команде переключения по пределу крутящего момента (G31P98/P99).

2) Нельзя задать G31P90.

0370

ОШИБКА G31P/G04Q

1) Заданное значение адреса P для G31 вне диапазона. Адрес P имеет диапазон от 1 до 4 в функции многошагового пропуска.

2) Заданное значение адреса Q для G04 вне диапазона. Адрес Q имеет диапазон от 1 до 4 в функции многошагового пропуска.

3) P1 -4 для G31, или Q1 -4 для G04 было задана без опции функции многошагового пропуска.

4) Для G72 или G74 в постоянных циклах шлифования заданное значение адреса P вне диапазона. Адрес P имеет диапазон от 1 до 4 в функции многошагового пропуска. P1-4 было задано в G72 или G74 несмотря на отсутствие опции функции многошагового пропуска.

0372

НЕ ЗАВЕРШЕН ВОЗВРАТ НА РЕФЕРЕНТНУЮ ПОЗИЦИЮ

Была сделана попытка выполнить автоматический возврат на референтную позицию на ортогональной оси до завершения возврата на референтную позицию на наклонной оси. Однако, эта попытка не удалась, поскольку не был задан ручной возврат на референтную позицию при управлении наклонной осью или при автоматическом возврате на референтную позицию после включения питания. Сначала вернитесь на референтную позицию по наклонной оси, затем вернитесь на референтную позицию на ортогональной оси.

0373

НЕВЕРНЫЙ СИГНАЛ СКОРОСТНОГО ПРОПУСКА

В командах пропуска (G31, с G31P1 по G31P4) и командах выстоя (G04, с G04Q1 по G04Q4) один и тот же скоростной сигнал выбран в разных контурах^

0375

НЕВОЗМОЖНО УПРАВЛЕНИЕ НАКЛОННОЙ ОСЬЮ (СИНХ:СМЕШ:НАЛОЖ)

Управление осью наклона отключено для данной конфигурации оси.

1) Все задействованные оси при управлении наклонной осью не находятся в режиме синхронного управления. Либо необходимо выполнить настройки для обеспечения синхронного управления между наклонными осями, а также между ортогональными осями.

2) Все задействованные оси при управлении наклонной осью не находятся в режиме комплексного управления. Либо необходимо выполнить настройки для обеспечения комплексного управления между наклонными осями, а также между ортогональными осями.

3) Задействованные оси при управлении наклонной осью находятся в режиме наложенного управления.

0376

ПОСЛЕД. DCL: НЕВЕРНЫЙ ПАРАМЕТР

1) Если параметр ном. 1815#1 имеет значение «1», параметр ном. 2002#3 имеет значение «0»

2) Активирована функция регистрации абсолютной позиции. (Параметр ном.1815#5 имеет значение «1».)

0412

НЕВЕРНЫЙ G-КОД

Использован недопустимый G-код.

0445

НЕВЕРНАЯ ОПЕРАЦИЯ ОСИ

Команда позиционирования была выдана в режиме управления скоростью. Проверьте сигнал режима управления скоростью SV (Fn521).

0446

НЕВЕРНАЯ КОМАНДА В G96.1/G96.2/G96.3/G96.4

G96.1, G96.2, G96.3 и G96.4 заданы в блоке, включающем другие команды. Измените программу.

0447

НЕВЕРНЫЕ ДАННЫЕ НАСТРОЙКИ

Шпиндель, управляемый серводвигателем, задан неверно. Проверьте параметры для функции управления шпинделем при помощи серводвигателя.

0455

НЕВЕРНАЯ КОМАНДА ШЛИФОВАНИЯ

В постоянных циклах шлифования:

1) Не совпадают знаки команд I, J и K.

2) Не задана величина перемещения для оси шлифования.

0456

НЕВЕРНЫЙ ПАРАМЕТР ШЛИФОВАНИЯ

Неверно заданы параметры для постоянных циклов шлифования.

Вероятные причины приведены ниже.

1) Неверно задан номер оси шлифования (параметры от ном. 5176 до ном. 5179).

2) Неверно задан номер оси правки (параметры от ном. 5180 до ном. 5183).

3) Совпадают номера осей резания, шлифования и правки (только для серии M).

0601

НЕВЕРНАЯ ОПЕРАЦИЯ ОСИ ДЛЯ ШПИНДЕЛЯ С СЕРВОДВИГАТЕЛЕМ

Команда перемещения выполнена для шпинделя, управляемого серводвигателем. Измените программу.

0602

ОШИБКА КОМАНДЫ ВЫБОРА ШПИНДЕЛЯ (ШПИНДЕЛЬ СЕРВОДВИГАТЕЛЯ)

Не был правильно выбран исполнитель для шпинделя, управляемого серводвигателем.

1001

НЕВЕРНЫЙ РЕЖИМ УПРАВЛЕНИЯ ОСЬЮ

Неверный режим управления осью.

1013

НЕВЕРНАЯ ПОЗ. НОМ. ПРОГРАММЫ

Адрес O или N задан в неправильном месте (после макрооператора т. д.).

1014

НЕВЕРНЫЙ ФОРМАТ НОМЕРА ПРОГРАММЫ

Адрес O или N не сопровождается числом.

1016

НЕ НАЙДЕН КОНЕЦ БЛОКА

Код EOB (Конец блока) отсутствует в конце ввода программы в режиме MDI.

1077

ПРОГРАММА ИСПОЛЬЗУЕТСЯ

Сделана попытка исполнения на переднем плане программы, находящейся в режиме фонового редактирования. Редактируемую в настоящее время программу нельзя выполнить, поэтому прекратите редактирование и перезапустите выполнение программы.

1079

НЕ НАЙДЕН ПРОГРАММНЫЙ ФАЙЛ

Программа заданного номера файла не зарегистрирована во внешнем устройстве. (вызов подпрограммы внешнего устройства)

1080

ДУБЛИРОВАНИЕ ВЫЗОВА ПОДПРОГРАММЫ УСТРОЙСТВА

Еще один вызов подпрограммы внешнего устройства был выполнен из подпрограммы, после того как подпрограмма была вызвана подпрограммой внешнего устройства.

1081

ВЫЗОВ ПОДПРОГРАММЫ ВНЕШНЕГО УСТРОЙСТВА ОШИБКА РЕЖИМА

Вызов подпрограммы внешнего устройства невозможен в данном режиме.

1091

ДУБЛИРОВАНИЕ СЛОВА ВЫЗОВА ПОДПРОГРАММЫ

Больше одной команды вызова подпрограммы было задано в одном блоке.

1092

ДУБЛИРОВАНИЕ СЛОВА ВЫЗОВА МАКРОКОМАНДЫ

Больше одной команды вызова макрокоманды было задано в одном блоке.

1093

ДУБЛИРОВАНИЕ СЛОВА ЧУ И М99

Адрес, отличный от O, N, P или L, был задан в том же блоке, что и M99 в состоянии вызова модальной макрокоманды.

1095

СЛИШКОМ МНОГО АРГУМЕНТОВ ТИПА 2

Более десяти наборов аргументов I, J и K задано в аргументах типа-II (A, B, C, I, J, K, I, J, K,…) для пользовательских макрокоманд.

1096

НЕВЕРНОЕ ИМЯ ПЕРЕМЕННОЙ

Было задано неверное имя переменной. Код, который нельзя задать в качестве имени переменной, был задан. Команда [#_OFSxx] не соответствует типу (A или C) текущей используемой памяти коррекции на инструмент.

1097

СЛИШКОМ ДЛИННОЕ ИМЯ ПЕРЕМЕННОЙ

Заданное имя переменной слишком длинное.

1098

ОТСУТСТВУЕТ ИМЯ ПЕРЕМЕННОЙ

Заданное имя переменной нельзя использовать, поскольку оно не зарегистрировано.

1099

НЕВЕРНЫЙ ИНДЕКС[]

Индекс не задан для имени переменной, требующей индекса, заключенного в [ ].

Индекс задан для имени переменной, не требующей индекса, заключенного в [ ].

Значение, заключенное в заданные [ ], не попало в диапазон.

1100

ОТМЕНА БЕЗ МОДАЛЬНОГО ВЫЗОВА

Отмена режима вызова (G67) была задана, хотя режим постоянного вызова макрокоманд (G66) не был включен.

1101

НЕВЕРНОЕ ПРЕРЫВАНИЕ ОПЕРАТОРА ЧПУ

Было произведено прерывание в состоянии, в котором прерывание пользовательской макрокоманды, содержащей команду перемещения, нельзя было выполнить.

1115

ПЕРЕМЕННАЯ С ЗАЩИТОЙ ОТ ЧТЕНИЯ

Была произведена попытка использовать в пользовательской макрокоманде на правой стороне выражение переменной, которое можно использовать только на левой стороне выражения.

1120

НЕВЕРНЫЙ ФОРМАТ АРГУМЕНТА

Заданный аргумент в функции аргумента (ATAN, POW) ошибочен.

1124

ОТСУТСТВУЕТ ОПЕРАТОР DO

Команда DO, соответствующая команде END, отсутствовала в пользовательской макрокоманде.

1125

НЕВЕРНЫЙ ФОРМАТ ВЫРАЖЕНИЯ

Описание выражения в пользовательском макрооператоре содержит ошибку. Ошибка формата программного параметра. Окно, отображенное для ввода периодических данных по техобслуживанию или меню выбора наименований (станков), не соответствует типу данных.

1128

ПОРЯДКОВЫЙ НОМЕР ВНЕ ДИАПАЗОНА

Последовательность ном. пункта назначения при команде перехода в пользовательском макрооператоре GOTO находилась вне диапазона (диапазон действительных значений: от 1 до 99999).

1131

НЕ ХВАТАЕТ ОТКРЫВАЮЩЕЙ СКОБКИ

Число левых скобок ([) меньше числа правых скобок (]) в пользовательском макрооператоре.

1132

НЕ ХВАТАЕТ ЗАКРЫВАЮЩЕЙ СКОБКИ

Число правых скобок ([) меньше числа левых скобок (]) в пользовательском макрооператоре.

1133

ОТСУТСТВУЕТ ‘=’

Знак равенства (=) отсутствует в команде арифметических вычислений в пользовательском макрооператоре.

1134

ОТСУТСТВУЕТ

Отсутствует ограничитель (,) в пользовательском макрооператоре.

1137

ОШИБКА ФОРМАТА ОПЕРАТОРА IF

Формат, используемый в операторе IF в пользовательской макрокоманде, ошибочный.

1138

ОШИБКА ФОРМАТА ОПЕРАТОРА WHILE

Формат, используемый в операторе WHILE в пользовательской макрокоманде, ошибочный.

1139

ОШИБКА ФОРМАТА ОПЕРАТОРА SETVN

Формат, используемый в операторе SETVN в пользовательской макрокоманде, ошибочный.

1141

НЕВЕРНЫЙ СИМВОЛ В ИМЕНИ ПЕРМЕННОЙ

Оператор SETVN в пользовательской макрокоманде относится к символу, который нельзя использовать в имени переменной.

1142

СЛИШКОМ ДЛИННОЕ ИМЯ ПЕРЕМЕННОЙ (SETVN)

Имя переменной, используемой в SETVN операторе в пользовательской макрокоманде, превышает 8 символов.

1143

ОШИБКА ФОРМАТА ОПЕРАТОРА BPRNT/DPRNT

Формат, используемый в операторе BPRNT или в операторе DPRNT, ошибочный.

1144

ОШИБКА ФОРМАТА G10

Ввод данных для ном. L команды G10 или соответствующей функции не активирован.

Адреса задания данных P или R не заданы.

Был задан адрес, не связанный с установкой данных. Какой адрес задать различается в соответствии с L ном.

Знак, десятичная точка или диапазон заданного адреса ошибочны.

1160

ПЕРЕПОЛНЕНИЕ УПРАВЛЯЮЩИХ ДАННЫХ

Переполнение произошло в данных позиции в ЧПУ.

Данный сигнал тревоги также порождается, если целевое положение команды превышает максимальный ход в результате вычислений, таких как преобразование системы координат, коррекция или введение величины ручного вмешательства.

1180

ВСЕ ПАРАЛЛЕЛЬНЫЕ ОСИ В РЕЖИМЕ ОЖИДАНИЯ

Все оси, заданные для автоматической работы, находятся в режиме ожидания.

1196

НЕВЕРНЫЙ ВЫБОР ОСИ СВЕРЛЕНИЯ

Ось сверления, заданная для сверления в постоянном цикле сверления, неверна.

В блоке команды G-кода в постоянном цикле точка Z не задана для оси сверления.

1200

НЕВЕРНЫЙ ВОЗВРАТ НА НОЛЬ ИМПУЛЬСНОГО ШИФРАТОРА

Положение сетки нельзя было подсчитать при возврате на референтную позицию сетки при использовании системы сетки, поскольку сигнал одного оборота не был получен перед отходом от упора замедления.

Данный сигнал тревоги также возникает в том случае, если инструмент не достигает скорости подачи, которая превышает величину погрешности сервосистемы, предварительно заданную в параметре ном. 1841, прежде чем отработает ограничитель хода замедления (сигнал замедления *DEC опять становится «1»).

1202

ОТСУТСТВУЕТ КОМАНДА F В G93

F коды в режиме спецификации обратного времени (G93) не обрабатываются как модальные и должны быть заданы в отдельных блоках.

1223

НЕВЕРНЫЙ ВЫБОР ШПИНДЕЛЯ

Была сделана попытка выполнить команду, применимую к шпинделю, в то время как шпиндель, подлежащий управлению, задан неправильно.

1298

НЕВЕРНОЕ ПРЕОБРАЗОВАНИЕ ДЮЙМЫ/МЕТРИЧЕСКИЕ ЕДИНИЦЫ

Произошла ошибка при преобразовании дюймовых/метрических единиц.

1300

НЕВЕРНЫЙ АДРЕС

Номер оси был задан, хотя параметр не относится к оси при загрузке данных параметров или коррекции межмодульного смещения с ленты или при вводе параметра G10.

Ось ном. нельзя задать в данных коррекции межмодульного смещения.

1301

ОТСУТСТВУЕТ АДРЕС

Номер оси не был задан, хотя параметр относится к оси при загрузке данных параметров или коррекции межмодульного смещения с ленты или при вводе параметра G10.

Или данные ном. адреса ном или адрес задания адреса P или R не заданы.

1302

НЕВЕРНЫЙ НОМЕР ДАННЫХ

Был обнаружен несуществующий номер данных при загрузке данных параметров или коррекции межмодульного смещения с ленты или введением параметра G10.

Данный сигнал тревоги также порождается, если обнаружены недопустимые значения слов.

1303

НЕВЕРНЫЙ НОМЕР ОСИ

Был обнаружен адрес номера оси, превышающий максимальное число управляемых осекй при загрузке данных параметров или коррекции межмодульного смещения с ленты или введении параметра G10.

1304

СЛИШКОМ МНОГО ЗНАКОВ

Было обнаружено слишком много цифр при загрузке данных параметров или коррекции межмодульного смещения с ленты.

1305

ДАННЫЕ ВНЕ ДИАПАЗОНА

Были обнаружены данные вне диапазона при загрузке данных параметров или коррекции межмодульного смещения с ленты. Значения адресов задания данных, соответствующих L ном., пока ввод данных с помощью G10 был вне диапазона.

Данный сигнал тревоги также порождается, если программируемые слова ЧПУ содержат значения не из диапазона.

1306

ОТСУТСВУЕТ НОМЕР ОСИ

Параметр, требующий указания оси, обнаружен без номера оси (адрес A) при загрузке параметров с перфоленты.

1307

НЕВЕРНОЕ ИСПОЛЬЗОВАНИЕ ЗНАКА МИНУС

Были обнаружены данные с неверным обозначением при загрузке данных параметров или коррекции межмодульного смещения с ленты или введением параметра G10. Знак был задан для адреса, не поддерживающего использование знаков.

1308

ОТСУТСТВУЮТ ДАННЫЕ

Адрес, в конце которого не ставится числовое значение, был обнаружен при загрузке данных параметров или коррекции межмодульного смещения с ленты.

1329

НЕВЕРНЫЙ НОМЕР ГРУППЫ СТАНКОВ

Был обнаружен адрес номера групп станков, превышающий максимальное число управляемых станков при загрузке данных параметров или коррекции межмодульного смещения с ленты или введении параметра G10.

1330

НЕВЕРНЫЙ НОМЕР ШПИНДЕЛЯ

Был обнаружен адрес номера шпинделя, превышающий максимальное число управляемых шпинделей при загрузке данных параметров или коррекции межмодульного смещения с ленты или введении параметра G10.

1331

НЕВЕРНЫЙ НОМЕР КОНТУРА

Был обнаружен адрес номера контуров, превышающий максимальное число управляемых контуров при загрузке данных параметров или коррекции межмодульного смещения с ленты или введении параметра G10.

1332

ОШИБКА БЛОКИРОВКИ ЗАПИСИ ДАННЫХ

Невозможно загрузить данные при загрузке данных параметров, коррекции межмодульного смещения или рабочих координат введении параметра с ленты.

1333

ОШИБКА ЗАПИСИ ДАННЫХ

Не может записать данные при загрузке данных с ленты.

1470

ОТСУТСТВУЮТ ПАРАМЕТРЫ G40.1 -G42.1

Задание параметра, связанное с управлением нормальным направлением, неверное.

Номер оси для оси управления нормальным направлением задан в параметре ном. 5480, но этот номер оси входит в область номеров управляемых осей.

Ось, заданная как ось управления нормальным направлением, не задана как ось вращения (ROTx, бит 0 параметра ном. 1006) = 1 и ном. 1022=0).

Задайте скорость подачи, при которой должно выполняться вращение вокруг оси управления нормальным направлением движения, в параметре ном. 5481, в диапазоне от 1 до 15000 мм/мин.

1508

ДУБЛИРОВАНИЕ М КОДА(ИЗМЕНЕНИЕ НАПРАВЛЕНИЯ ДЕЛИТЕЛЬНОПОВОРОТНОГО СТОЛА)

Имеется функция, которой задан такой же М-код. (индексирование делительно-поворотного стола)

1509

ДУБЛИРОВАНИЕ М-КОДА (ОРИЕНТИРОВАНИЕ ОСИ ПОЗИЦИОНИРОВАНИЯ ШПИНДЕЛЯ)

Имеется функция, которой задан такой же М-код. (позиционирование шпинделя, ориентация)

1510

ДУБЛИРОВАНИЕ М-КОДА (ПОЗИЦИОНИРОВАНИЕ ОСИ ПОЗИЦИОНИРОВАНИЯ ШПИНДЕЛЯ)

Имеется функция, которой задан такой же М-код. (позиционирование шпинделя, позиционирование)

1511

ДУБЛИРОВАНИЕ М-КОДА (РАЗБЛОКИРОВКА ОСИ ПОЗИЦИОНИРОВАНИЯ ШПИНДЕЛЯ)

Имеется функция, которой задан такой же М-код. (позиционирование шпинделя, отмена режима)

1533

ПОТЕРЯ ЗНАЧИМОСТИ АДРЕСА F (G95)

Скорость подачи оси сверления отверстий, рассчитанная по кодам F и S, слишком медленная в режиме подачи за один оборот.

1534

ПЕРЕПОЛНЕНИЕ АДРЕСА F (G95)

Скорость подачи оси сверления отверстий, рассчитанная по кодам F и S, слишком быстрая в режиме подачи за один оборот.

1537

ПОТЕРЯ ЗНАЧИМОСТИ АДРЕСА F (ПЕРЕРЕГУЛИРОВАНИЕ)

Скорость, полученная применением перерегулирования к функции F, слишком медленная.

1538

ПЕРЕПОЛНЕНИЕ АДРЕСА F (ПЕРЕРЕГУЛИРОВАНИЕ)

Скорость, полученная применением перерегулирования к функции F, слишком быстрая.

1541

НУЛЕВОЙ S-КОД

«0» был задан в качестве S-кода.

1543

НЕВЕРНАЯ НАСТРОЙКА ПЕРЕДАЧИ

Передаточное число между шпинделем и шифратором положения или заданный номер шифратора положения импульсов неверен в функции позиционирования шпинделей.

1544

S-КОД ПРЕВЫСИЛ МАКСИМУМ

S команда превышает максимальное число вращений шпинделя.

1548

НЕВЕРНЫЙ РЕЖИМ ОСИ

Ось позиционирования шпинделя (серия T)/ ось контурного управления Cs была задана во время переключения режима управления осью.

1561

НЕВЕРНЫЙ УГОЛ ИНДЕКСИРОВАНИЯ

Заданный угол вращения не является целым множителем минимального угла индексирования.

1564

ОСЬ ДЕЛИТЕЛЬНО-ПОВОРОТНОГО СТОЛА СОВМЕСТНО С ДРУГОЙ ОСЬЮ

Ось делительно-поворотного стола и другая ось были заданы в одном блоке.

1567

ДУБЛИРОВАНИЕ КОМАНДЫ ОСИ ДЕЛИТЕЛЬНО-ПОВОРОТНОГО СТОЛА

Индексирование делительно-поворотного стола было задано при перемещении оси, или ось, для которой последовательность индексирования делительно-поворотного стола не была завершена.

1590

ОШИБКА TH

Во время считывания с устройства ввода обнаружена ошибка TH. Код, вызвавший при считывании ошибку TH, и количество операторов до него от блока можно проверить в окне диагностики.

1591

ОШИБКА TV

Ошибка TV обнаружена в единичном блоке. Проверка TV может быть отменена присвоением TVC в параметре ном. 0000#0 значения «0».

1592

КОНЕЦ ЗАПИСИ

Код EOR (Конец записи) задан в середине блока. Данный сигнал тревоги также порождается, если процентное отношение в конце программы ЧПУ считывается. Для функции перезапуска программы данный сигнал тревоги порождается, если заданный блок не найден.

1593

ОШИБКА ЗАДАНИЯ ПАРАМЕТРА EGB

Ошибка в задании параметра, связанного с EGB

1) Неверная настройка SYN, бит 0 параметра ном. 2011.

2) Ведомая ось, заданная G81, не задана как ось вращения. (ROT, бит 0 параметра ном. 1006)

3) Число импульсов за оборот (не задан параметр (ном. 7772 или ном. 7773)).

1594

ОШИБКА ФОРМАТА EGB

Ошибка в формате блока команды EGB

1) T (число зубьев) не задано в блоке G81.

2) В блоке G81 данные, заданные для T, L, P или Q, находятся вне соответствующего диапазона действительных значений.

3) В блоке G81 задана только одна из команд P и Q.

1595

НЕПРАВИЛЬНАЯ КОМАНДА В РЕЖИМЕ EGB

В ходе синхронизации с EGB была дана команда, которую нельзя было давать.

(1) Команда ведомой оси с использованием G27, G28, G29, G30, G33, G53 и т. д.

2) Команда преобразования дюймовых/метрических единиц с использованием G20, G21, и т.д.

1596

ПЕРЕПОЛНЕНИЕ EGB

Возникло переполнение в расчете коэффициента синхронизации.

1805

НЕВЕРНАЯ КОМАНДА

[Устройство ввода/вывода]

Была произведена попытка задать неверную команду в ходе обработки в устройстве ввода/вывода.

[Возврат на референтную позицию G30]

Номера адреса P для задания возврата на 2-ю, 3-ю и 4-ю референтную позицию — не 2, 3 и 4.

[Выстой единичного оборота]

Заданное вращение шпинделя равно «0», если задан выстой единичного оборота.

1806

НЕСООТВЕТСТВИЕ ТИПА УСТРОЙСТВА

Операция, невозможная на устройстве ввода/вывода, которая в настоящий момент выбрана в настройке, была задана. Данный сигнал тревоги также порождается, если перемотка файла задана несмотря на то, что устройство ввода/вывода не является кассетой FANUC.

1807

ОШИБКА НАСТРОЙКИ ПАРАМЕТРА

Задан неверный интерфейс ввода/вывода.

Настройки внешнего устройства ввода/вывода и скорость двоичной передачи, стоповый бит и настройки выбора протокола ошибочны.

1808

УСТРОЙСТВО ОТКРЫТО ДВАЖДЫ

Была сделана попытка открыть устройство, к которому была попытка доступа.

1820

НЕВЕРНОЕ СОСТОЯНИЕ СИГНАЛА DI

1) Предварительно заданный сигнал оси системы координат заготовки был изменен на «1» в состоянии, когда все оси на контуре, включая ось, по которой выполняется преднастройка для осей системы координат заготовки, не были остановлены, или в момент выполнения команды.

2) Когда был задан М-код для выполнения преднастройки с предварительно заданным сигналом для осей системы координат заготовки, не был введен сигнал для каждой оси системы координат заготовки.

3) Активна блокировка вспомогательной функции.

1823

ОШИБКА КАДРА (1)

Стоповый бит символа, полученный от устройства ввода/вывода, соединенный с интерфейсом считывающего перфоратора 1, не был обнаружен.

1830

DR ОТКЛ. (2)

Сигнал готовности ввода набора данных DR устройства ввода/вывода, подключенного к интерфейсу считывающего перфоратора 2, отключен.

1832

ОШИБКА ПЕРЕПОЛНЕНИЯ (2)

Следующий символ был получен от устройства ввода/вывода, подключенного к интерфейсу считывающего перфоратора 2 до того, как он смог считать полученный предварительно символ.

1833

ОШИБКА КАДРА (2)

Стоповый бит символа, полученный от устройства ввода/вывода, соединенный с интерфейсом считывающего перфоратора 2, не был обнаружен.

1834

ОШИБКА БУФЕРИЗАЦИИ (2)

ЧПУ получило более 10 символов данных от устройства ввода/ вывода, подключенного к интерфейсу считывающего перфоратора 2, хотя ЧПУ послало код останова (DC3) в ходе принятия данных.

1912

ОШИБКА ДРАЙВЕРА V-УСТРОЙСТВА (ОТКРЫТО)

При управлении драйвером устройства возникла ошибка.

1960

ОШИБКА ДОСТУПА (КАРТА ПАМЯТИ)

Неправильный доступ к карте памяти

Данный сигнал тревоги также порождается в ходе считывания, если считывание осуществляется до конца файла без регистрации кода EOR.

1961

НЕ ГОТОВО (КАРТА ПАМЯТИ)

Плата памяти не готова.

1962

КАРТА ЗАПОЛНЕНА (КАРТА ПАМЯТИ)

Карта памяти заполнена полностью.

1963

КАРТА ЗАЩИЩЕНА (КАРТА ПАМЯТИ)

Карта памяти защищена от записи.

1964

НЕ УСТАНОВЛЕНА (КАРТА ПАМЯТИ)

Невозможна установка карты памяти.

1965

КАТАЛОГ ЗАПОЛНЕН (КАРТА ПАМЯТИ)

Файл нельзя создать в корневом каталоге карты памяти.

1966

ФАЙЛ НЕ НАЙДЕН (КАРТА ПАМЯТИ)

Заданный файл не найден в карте памяти.

1967

ФАЙЛ ЗАЩИЩЕН (КАРТА ПАМЯТИ)

Карта памяти защищена от записи.

1968

НЕВЕРНОЕ ИМЯ ФАЙЛА (КАРТА ПАМЯТИ)

Неверное имя файла карты памяти

1969

НЕВЕРНЫЙ ФОРМАТ (КАРТА ПАМЯТИ)

Проверить имя файла.

1970

НЕВЕРНАЯ КАРТА (КАРТА ПАМЯТИ)

Нельзя использовать эту карту памяти.

1971