Автор:

basilcat · Опубликовано: 26 минут назад

Посмотрите вот это, может подойдёт, все инструкции по работе в папке doc:

Система автоматизации программирования SAPR предназначена для подготовки управляющих программ для машин тепловой резки с системами ЧПУ. Система является полностью автономной программой, не требующей никакой другой поддержки кроме WinXP, Win 7, Win10. Все файлы системы должны находиться в одном каталоге. Инструкция по установке в папке doc. Файлы примеров программ *.sr, *.srt, *.tex, *.geo, *.esi лучше хранить в других каталогах. Есть возможность работать с DXF файлами (стандарт «Autodesk AutoCAD 2004» и «SolidWorks 2001 FINAL» или КОМПАС v9-15). Инструкция по работе с системой в папке doc. Добавлены новые возможности: раскладка деталей произвольной формы на ЛИСТЕ произвольной формы (на остатке листа от предыдущих раскроев). Добавлены функциональности в ПО.

Назначение: Система автоматизации программирования SAPR предназначена для подготовки управляющих программ для машин тепловой резки с системами ЧПУ. В графическом режиме технологом строится программа, описывающая конфигурацию детали, режимы и последовательность вырезки ее на станке. Эта программа называется исходной программой. Каждая программа имеет свое уникальное имя — номер чертежа детали. Исходная программа описывает обработку конкретной детали для конкретной машины, но часто в программе приходится описывать одни и те же элементы, применять одни и те же элементы. В этом случае можно составить подпрограммы, ориентированные на обработку повторяющихся элементов с последующим вызовом данных подпрограмм с угловыми поворотами в любой точке детали. Наличие возможности имитационных средств позволяет осуществить графическое моделирование работы каждой подпрограммы, к которой имеется обращение из исходной программы. Параллельное создание файлов геометрии и технологии. При разработке графической и технологической части детали, для создании управляющей программы, автоматически генерируются исходные тексты: графика детали (хранимая в специальном и текстовом форматах), технология обработки (в текстовом формате).

Трансляция рабочей программы: После ввода и записи на диск исходной программы (графической и технологической ее частей) осуществляется трансляция, т.е. формирование управляющей программы для машины термической резки. После трансляции готовая управляющая программа может быть выведена и записана на USB. Формат УП соответствует СТАНДАРТУ ISO 6582 формат ESSI или ISO. Чтение DXF ЧТЕНИЕ DXF В GEO – файл формата dxf может быть загружен, как геометрический образ (без вспомогательных линий). Загружены будут все линии, окружности и дуги, сформированные в SolidWorks 2001, AUTOCAD 2004 или КОМПАС v9-15 и сохранённые как name.dxf. Автоматическое создание программы и фигур DXF Имеется возможность как построение технологии обхода детали вручную, так и АВТОМАТИЧЕСКАЯ в несколько кликов мышью. Формы листов для раскроя Форма листов для раскроя может быть выбрана прямоугольной для сортаментного листа любых размеров, что устанавливается по наличию листов у заказчика. Также может быть КРУГЛОЙ для остатков от предыдущих вырезок больших отверстий в деталях, а также произвольной для остатков от предыдущих вырезок деталей на прямоугольных листах. Автоматизированная раскладка деталей на листе Раскладка деталей на листе любой формы производится автоматизировано после загрузки списка деталей и их количества в Задание. Возможны корректировки положения деталей со сдвигами как групп деталей, так и по одной с угловыми поворотами на любые углы. Система SAPR распространяется как есть на данный момент и бесплатная.

Видео: https://youtu.be/VSyL7zkC33Y , https://youtu.be/P—_1Z34Ro4 , https://youtu.be/0sM6ksrUauU , https://youtu.be/bPyJreB4rp0 , https://youtu.be/geKYCfB_rEw , https://youtu.be/Lvvxe_vNlek , https://youtu.be/kezLunXfSec , https://youtu.be/Dw1-QF7KP5E , https://youtu.be/26s5EIrHddg , https://youtu.be/RglUwveBb7A , https://youtu.be/Y2c9Otlu_to ,

Построение фигуры внутренним построителем: https://youtu.be/Z7UoYce6rdI , https://youtu.be/NFur2cD4Z0o , https://youtu.be/HLdFOeQbdL8 , https://youtu.be/sAgcv_VSopw , https://youtu.be/ZJsRgQzjfgM ,

Видео работы машин термической резки: https://youtu.be/juUq9xo5cqU , https://youtu.be/XSLZYBopXO0 , https://youtu.be/8E11FyKMSv0 , https://youtu.be/Hq11ZsUJ9SA , https://youtu.be/xakixl55678 , https://youtu.be/_L6lclc1Qtg , https://youtu.be/X2mvJfPke5c .

Сама система скачивать по адресу https://files.fm/u/z5xcrk2ge .

Убрана ошибка чтения незаконченного раскроя не из директории построения раскроя по небрежности пользователя программы.

В видео добавлено как имея программу контура детали создать эквидистантную ей программу, для случая отсутствия в системе управления УЧПУ Заказчика корректора для ввода эквидистанты или если он по каким то причинам не работает. Это работает и не только для одной детали, но и для целого раскроя. Но тогда созданная по этой программе в SAPR фигура будет цельной, состоящей из многих подфигур, т.е. целого раскроя.

This error is caused by the presence of or the appearance of excessive friction on the fast axis

rails left to right.

Monitor Read-Out or

Secondary

Symptom

2303(1): MOVER: axis 1

excessive position error

2303(1): MOVER: axis 1

excessive position error

2303(1): MOVER: axis 1

excessive position error

2303(1): MOVER: axis 1

excessive position error

2303(1): MOVER: axis 1

excessive position error

2303(1): MOVER: axis 1

excessive position error

After performing the above steps try performing a service print head and alignment. If the machine performs both tasks

2303(1): MOVER: axis 1

excessive position error

2303(1): MOVER: axis 1

excessive position error

After performing the above steps try performing a service print head and alignment. If the machine performs both tasks

2303(1): MOVER: axis 1

excessive position error

2303(1): MOVER: axis 1

excessive position error

The main cause of this error is the buildup of powder and dirt on the axis rails and poor lubrication.

Cause / Problem

Carriage is obstructed

Rails, ends of travel and

anti-rotates are dirty

Fast axis bearing needs oil

Fast axis belt is loose/worn

Fast Axis idler pulley is

dirty/worn

Fast axis motor pulley is

dirty/worn

then proceed with a test print.

Fast Axis Bearing failure

Bad slow axis motor

then proceed with a test print.

Add-On PCB Failed

PC104+ Failed

09915 ZPrinter 650 Troubleshooting Guide

Solution

Remove obstruction

Clean rails, ends of travel

and anti-rotates

Lubricate the fast axis

bearing (reset the

Maintenance in the

software)

Retension the fast axis belt

or Re-tension the fast axis

belt or replace the 31503

Tiamat Fast Axis Belt

Clean Pulley with a dental

Pick. If worn, replace the

50038 Tiamat Fast Axis

Idler Tensioner Ass’y

Clean Pulley with a dental

Pick. If worn, replace the

31175 Pittman Motor 9234

19.1V Modified, RoHS

Replace 06566 Fast Axis

Assembly

Replace 31175 Fast Axis

Motor

Replace 50017 Add-On

PCB

Replace 50016 PC104+

PCB

29

Reference

Documents

09577 ZPrinter650 User

Manual

(Figure 10 and 13)

09577 ZPrinter650 User

Manual

08861 ZPrinter650 Fast

Axis Removal and

Replacement Procedure

(Figure 11 and 12)

(Figure 11 and 12)

08861 ZPrinter650 Fast

Axis Removal and

Replacement Procedure

85070 ZPrinter 650 E-Box

Field Repair Procedure

85070 ZPrinter 650 E-Box

Field Repair Procedure

Содержание

- CNC Lathe стойка Fanuc Oi

- #1 OFFLINE Fart123

- #2 OFFLINE T-Rex

- #3 OFFLINE Fart123

- #4 OFFLINE vv92

- #5 OFFLINE ShadowVoice

- #6 OFFLINE T-Rex

- #7 OFFLINE 2ar

- #8 OFFLINE T-Rex

CNC Lathe стойка Fanuc Oi

#1 OFFLINE Fart123

- Пол: Мужчина

- Из:Самара

Добрый день! Сломался станок CNC Lathe CKE6136z. Fanuc Oi Mate -TD Станок не запускается и выдает ошибки:Ex1002 MOTOR OVERLOAd, Ex1001 TRANSDUCER ALARM, EX 1000 EMERGENCY STOP. Подскажите,что с ним может быть? Операторы говорят, ошибки появились после перепада напряжения.

#2 OFFLINE T-Rex

- Пол: Мужчина

- Из:Йошкар-Ола

Станок не запускается и выдает ошибки:Ex1002 MOTOR OVERLOAd, Ex1001 TRANSDUCER ALARM, EX 1000 EMERGENCY STOP. Подскажите,что с ним может быть? Операторы говорят, ошибки появились после перепада напряжения.

Вы хотя бы немного в индустриальной электронике разбираетесь? Или рассчитываете, что на форумах «телепатически» определят причину неисправности и напишут вам пошаговое руководство по ее устранению, вплоть до порядка откручивания проводов от клемм?

По совокупности ошибок — вполне вероятно, что один из приводов (шпиндель, координатные оси) неисправен. При этом, поскольку схема его управления не дает сигнала «исправен, готов к работе», вполне может активироваться «E-Stop» (зависит от схемы конкретного станка).

В общем, откройте электрошкаф и внимательно осмотрите. А то, может быть, просто какой-нибудь из защитных токовых «автоматов» при броске выбило. Если выбило, попробуйте включить. Выбьет повторно — тогда уже неисправность искать.

#3 OFFLINE Fart123

- Пол: Мужчина

- Из:Самара

Я не рассчитываю что мне телепатически помогут. Я спрашиваю, потому что может кто-то уже сталкивался с такой именно проблемой, именно на таком станке. А то что нужно проверить автоматы это понятно.И, уважаемый T-Rex, я вот не понимаю, зачем вообще писать на что я надеюсь и учить. Можно просто ничего тогда не писать.

#4 OFFLINE vv92

- Пол: Мужчина

- Город: Н.Новгород

- Из:Н.Новгород

Если уважаемый Дино перестанет здесь писать, мы много потеряем. Вам не понять-детские обиды, чё.

#5 OFFLINE ShadowVoice

- Пол: Мужчина

- Город: Рига

- Интересы: Деньги, власть, женщины. Последовательность можно менять.

- Из:Рига, Латвия

1. Dino более чем прав.

2.вариант — изучайте свой PCSи пытайтесь понять последовательность каких событий приводит к указанным ошибкам.

3. Даже внешне 100% похожие станки с одинаковой стойкой очень часто имеют разные PLS. Вами дано ОЧЕНь мало информаци для хоть приблизительной диагностики, а с телепатами в мире напряжёнка.

4. Задать вопрос производителю станка — не судьба?

#6 OFFLINE T-Rex

- Пол: Мужчина

- Из:Йошкар-Ола

А то что нужно проверить автоматы это понятно.

Ну и что помешало проверить сразу всё, что доступно при визуальном осмотре (например, состояние сервоусилителей и индикацию на их панелях), на предмет выявления «чего-то неправильного», и сообщить, что ещё увидели? Если хотите «гадание на кофейной гуще по материалу заказчика» устроить, несите не одно зернышко кофе, а хотя бы малую горсточку.

Я спрашиваю, потому что может кто-то уже сталкивался с такой именно проблемой, именно на таком станке.

Ну давайте допустим, что нашли вы собрата по несчастью. У которого на таком же станке сгорел сервоусилитель стоимостью несколько тысяч долларов. А у вас всего-навсего автомат питания отбило, без более тяжких последствий. И что, будете, как он, новый «сервопак» заказывать и менять, вместо того, чтобы автомат обратно включить?

Вы таки поймите, это станки. Сложно устроенные аппараты. Но при этом не айфоны, не робопылесосы и прочие гаджеты, выпускаемые массовым тиражом. Бесполезно к ним «списки типовых неисправностей» составлять — при ремонте техники, тираж производства которой измеряется десятками-сотнями, максимум тысячами, а не миллионами, совсем иные методы диагностики действуют. «Ремонт по аналогии» там либо не дает результата, либо приводит к многократно увеличенным затратам денег.

Даже внешне 100% похожие станки с одинаковой стойкой очень часто имеют разные PLS.

Стойки-то одной модели, а вот программа PLC, управляющая электроавтоматикой, у каждого своя. И даже в двух станках одной марки она может различаться, если они в разной комплектации с завода вышли.

вариант — изучайте свой PCSи пытайтесь понять последовательность каких событий приводит к указанным ошибкам.

Это на случай полнейшей «безблагодатности», когда иного пути нет — документация на станок утрачена, производитель уже не существует (либо отказывается консультировать по каким-то причинам), а станок починить надо любой ценой. «Реверс-инжиниринг черного ящика» — трудоемкое занятие, требующее высшей квалификации от наладчика. В абсолютном большинстве случаев при диагностике и ремонте индустриальной автоматики можно и без него обойтись.

#7 OFFLINE 2ar

- Пол: Мужчина

- Город: Новосибирск

- Интересы: Сервисное обслуживания станков

- Из:Новосибирск

зачем вообще писать на что я надеюсь и учить.

Я вижу у вас полно свободного времени, чтобы здесь писать. Когда я работал на линии розлива, то в подобных случаях не было времени писать на форумах. Нужно было решить любую КИПовскую неисправность за 15 минут. Далее шли звонки начальникам по восходящей. А тут ему советы дают и он при этом не доволен.

#8 OFFLINE T-Rex

- Пол: Мужчина

- Из:Йошкар-Ола

Fart123, Давайте-ка, я вам вводный урок по вивисекции и реанимации промышленного оборудования устрою.

Я (сервисник-наладчик), в количестве 1 штука.

Агонизирующий станок (ваш CKE6136z — впервые в жизни его увидел, и даже не знал до сих пор, какого он цвета, серого или зеленого) — 1 штука.

Смотрю на дисплей стойки. Вижу там ошибки:

Ex1002 MOTOR OVERLOAd

Сигнал о перегрузке какого-то из приводных моторов. Пока весьма обобщенно. Может быть отбитый автомат или сработавшее тепловое реле. Либо это сигнал о том, что данный привод вполне исправен сам по себе, но остановлен из-за механической перегрузки (не отпускаются тормозные колодки, заклинился разрушенный подшипник, «нога попала в колесо» и т.п. — принимаем или отметаем эти версии). Либо силовая электроника, управляющая данным приводом, испустила из себя «волшебный синий дым». Ну и неисправность мотора (пробой обмоток на корпус, либо КЗ витки) тоже не исключается.

Ex1001 TRANSDUCER ALARM

Ooops. В совокупности с предыдущей ошибкой — как-то не радует. Если «transducer» (датчик положения оси — обычно это резольвер, или абсолютный энкодер, или «линейка», хотя может быть и простой тахогенератор, если токарный шпиндель не «индексный») передает сигнал в стойку не напрямую, а через сервоусилитель привода (работающий в качестве повторителя или преобразователя сигнала) — немалая вероятность, что у нас именно этот сервоусилитель сдох. Отсюда и данный аларм — стойка получает от датчика какой-то бред вместо вменяемых значений, и не знает, в каком реальном положении находится приводная ось).

Ну всё, где у вас ключ от замка электрошкафа лежит? Пора туда заглянуть. Заодно тащите альбом схем станка (электрических, пневматических и гидравлических), он мне наверняка пригодится. Да и руководство по эксплуатации хотелось бы бегло пролистать — нередко в нем имеется расшифровка тех ошибок, причины которых могут быть обнаружены и устранены самим оператором, без вызова «специально обученного» человека.

EX 1000 EMERGENCY STOP

А про это уже сказал. «Вторичная ошибка». Любой вменяемо сконструированный ЧПУ-станок, «потеряв» управление одной из осей и не зная, в каком положении она находится, обязан пресечь любые дальнейшие движения. Либо, как вариант, сильно их ограничить, чтобы предотвратить взаимные столкновения и возможные повреждения механизмов. Скорее всего, она самоустранится, когда первичную неисправность найдем и ликвидируем.

Сообщение отредактировал T-Rex: 02 Май 2017 — 14:25

Источник

-

01-18-2014, 12:01 AM

#1

Registered

Hi every body

I have a problem with CNC lathe machine

when I try to change the tool I hear disengage (or engage I ‘m not sure) then the tool rotate for a few seconds as normally,

but the problem is the turret doesn’t rotateand I receive this message

1044 HY.SA TURRET POSITION ERRORand after a few seconds

1041 TURRET INDEX OVERTIMEmy machine made by Victor taichung and its model is Vturn II-20

and its system is Fanuc OI-TC

the turret rotated by servo motor and made by sauterthanks in advance…

-

01-19-2014, 04:02 PM

#2

Registered

The tool rotates but the turret does not? Do not understand what you mean about that. If the turret disengages but doesn’t move you may have a broken drive belt. Also check to see if the proximity switch for turret unlocked is on and the sw for locked is off when it is disengaged.

-

01-19-2014, 05:15 PM

#3

Registered

Originally Posted by spark-el

The tool rotates but the turret does not? Do not understand what you mean about that. If the turret disengages but doesn’t move you may have a broken drive belt. Also check to see if the proximity switch for turret unlocked is on and the sw for locked is off when it is disengaged.

thankx for your reply

the turret rotate by the same servo motor which operate the rotary milling or drilling tool

-

01-20-2014, 06:39 PM

#4

Registered

Hi,

The VDI live-tools of a Sauter-turret have a «lock» position.

When you rotate (unlock) a live-tool by hand it causes an alarm.

Rotate it till you feel the «lock» and replace it on the turret.Your Electrical (Victor) manual contains a chapter how to rotate the turret when above solution dosn’t work.

On my Doosan with 2 Sauter turrets;1 — [Single Block]

2 — [Cycle Start and Spindle Stop] , this unlocks the turret.

3 — [Manual]

4 — Rotate the [Manual Pulse Generator] on [X] (x100).Now the turret rotates to the right position.

Regards,

Heavy_Metal.

-

01-20-2014, 09:07 PM

#5

Registered

Originally Posted by Heavy_Metal

Hi,

The VDI live-tools of a Sauter-turret have a «lock» position.

When you rotate (unlock) a live-tool by hand it causes an alarm.

Rotate it till you feel the «lock» and replace it on the turret.Your Electrical (Victor) manual contains a chapter how to rotate the turret when above solution dosn’t work.

On my Doosan with 2 Sauter turrets;1 — [Single Block]

2 — [Cycle Start and Spindle Stop] , this unlocks the turret.

3 — [Manual]

4 — Rotate the [Manual Pulse Generator] on [X] (x100).Now the turret rotates to the right position.

Regards,

Heavy_Metal.dear Heavy_Metal

thankx ,I will try this tomorrow .

but I don’t have Electrical (Victor) manual , can you send it please.

-

01-24-2014, 07:36 PM

#6

please check when your turret is unclamped if X16.3 is 0 or not

if this sensor for turret clamp is not 0 than the motor is not rotating the turret

also if you can say what type of sauter turret you have

normaly there is a plate on it which indicate the type —is usefull for me

also say what is the serial number of the machine.

if you have pneumatic engage of the rotating tool ,maybe the sensor that indicates the disengage of the coupling is not ok or the sensor is bad.

also if the disengage is not confirmed the turret will not rotate for not braking the rotating tool tail.

i have a lot of victor machine on service and i can help you but i need the information above.

-

02-05-2014, 09:56 PM

#7

Registered

Originally Posted by zavateandu

please check when your turret is unclamped if X16.3 is 0 or not

if this sensor for turret clamp is not 0 than the motor is not rotating the turret

also if you can say what type of sauter turret you have

normaly there is a plate on it which indicate the type —is usefull for me

also say what is the serial number of the machine.

if you have pneumatic engage of the rotating tool ,maybe the sensor that indicates the disengage of the coupling is not ok or the sensor is bad.

also if the disengage is not confirmed the turret will not rotate for not braking the rotating tool tail.

i have a lot of victor machine on service and i can help you but i need the information above.sorry for replying too late

Attachment 222270

-

02-05-2014, 11:39 PM

#8

Registered

Sauter turret

Hi Noureddin,

Here a PDF for your 05.676.216 Sauter turret, and a PDF for a Victor/Sauter turret correction, not your model.

Sorry, I made a mistake in how to unlock the Sauter-turrets on my Doosan.

1 — [Single Block]

2 — [Feed Hold and Spindle Stop] , this unlocks the turret, not [Cycle Start and Spindle Stop].

3 — [Manual]

4 — Rotate the [Manual Pulse Generator] on [X] (step X100).Now the turret rotates to the right position, maybe this is not for the Victor

Regards,

Heavy_Metal.

-

12-21-2021, 07:42 AM

#9

Dear Mentor’s.

We having fanuc series oi-mate TD controle.

I’m facing one troubleshooting in yesterday was «Check Turret Station» alarm while go up X-axis Homing in CNC Lathe Machine. This alarm generates continuosly during home position(G28 U0 W0in Auto cycle. Pls suggest how to escape from this thread..

-

12-21-2021, 09:07 AM

#10

Flies Fast

Originally Posted by Manashettishivu

Dear Mentor’s.

We having fanuc series oi-mate TD controle.

I’m facing one troubleshooting in yesterday was «Check Turret Station» alarm while go up X-axis Homing in CNC Lathe Machine. This alarm generates continuosly during home position(G28 U0 W0in Auto cycle. Pls suggest how to escape from this thread..

#1…. you should start your own thread

This thread has no bearing on your problem.

#2…. alarm is telling you to disable G96 before doing a toolchange ie G97S500

cnc-club.ru

Статьи, обзоры, цены на станки и комплектующие.

Ошибки в FANUC Oi-TD

Ошибки в FANUC Oi-TD

Сообщение Костян челябинский » 12 сен 2016, 12:40

Re: Ошибки в FANUC Oi-TD

Сообщение odekolon » 12 сен 2016, 21:57

на самом деле, подозреваю, что крутые специалисты по фанукам , здесь не тусуются.

я к фануку подошел 2 недели назад, поэтому не стоит мои советы рассматривать как окончательные

сначала я бы почитал мануалы хотя бы отсюда

http://www.chipmaker.ru/files/file/10979/

у фануков, буква M в названии системы означает фрезерный а Т — токарный

таким образом, тебе нужны мануалы на FANUC 0i-D

в каждом мануале часто есть ссылки на другие мануалы этой серии. Дальше — гуглить «FANUC — код мануала — pdf»

потом осмотрел бы все вентиляторы, особенно на драйверах и сервах.

подобные сообщения, может генерить также программа электроавтоматики (PMC) — это «сердце» конкретного станка. ее пишет производитель конкретного станка под свое электрооборудование.

На моем станке — программа запаролена. может оно и к лучшему — сломать труднее.

если сообщения генеряться электроавтоматикой, то понять эти сообщения можно только прочитав РЭ на конкретный станок

но китайцы обычно ленятся писать подробно и понятно

в общем гуглить, читать, думать и опять гуглить..

ЗЫ

а может повезет и откликнется владелец такого же станка!

Re: Ошибки в FANUC Oi-TD

Сообщение Lexxa » 13 сен 2016, 15:22

1) проверить вентиляторы. Кроме вентиляторов на сервосистеме есть венттиляторы на самой чпу (это то что с экраном). Гарантированно один из них подклинивает — обычное дело, засирается все пылью. Достаточно продуть и протереть корпус, чтобы кыльчатка не застревала.

2) ошибки типа ошибка привода шпинделя. У фанука привод шпинделя цепляется не по FSSB а по отдельному кабелю. Кабель этот соединяет ЧПУ (то что с экраном) с приводом. Привода подач соединины последовательно оптикой. Частенько проблема в разъемах.

Более детально вы можете найти информацию в руководстве по тех. обслуживанию и в Connection Manual (hardware) на стойку 0i модель D, если не найдете — ищите на С, там практически все то же самое.

Успехов.

Re: Ошибки в FANUC Oi-TD

Сообщение Костян челябинский » 13 сен 2016, 20:59

Источник

cnc-club.ru

Статьи, обзоры, цены на станки и комплектующие.

FANUC ERROR 607, 613 [ РЕШЕНО! подробности в теме]

FANUC ERROR 607, 613 [ РЕШЕНО! подробности в теме]

Сообщение EX854508 » 22 янв 2019, 09:40

Здравствуйте, форумчане!

Несколько раз встречал подобные темы в инете, но решил систематизировать и представить на суд общественности удобноперевариваемый рецепт лечения ошибок 607, 613 для привода FANUC BiSVSP 40/40-15 A06B-6134-H203 в случае, если ошибка связана непосредственно с ним.

В данном конкретном случае используется система ЧПУ Fanuc 0i-TC

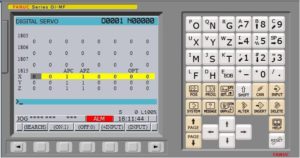

Проблема заключается в следующем — при включении станка возникают ошибки подобного рода (Рис. 1):

1001 SPINDLE DRIVER FAULT (A0.1)

100 ЗАПИСЬ ПАРАМЕТРОВ РАЗРЕШЕНА

401 СБОЙ СЕРВО : X ОСЬ VRDY ВЫКЛ

401 СБОЙ СЕРВО : Z ОСЬ VRDY ВЫКЛ

607 X ОСЬ: ОДНОФАЗН СБОЙ КОНВЕРТЕРА

613 X ОСЬ: ОДНОФАЗН СБОЙ КОНВЕРТЕРА

607 Z ОСЬ: ОДНОФАЗН СБОЙ КОНВЕРТЕРА

613 Z ОСЬ: ОДНОФАЗН СБОЙ КОНВЕРТЕРА

9004 ШПНД 1:СБОЙ ВХОД ПРЕДОХР/ПИТАНИЯ

Из всего этого сумбура выделяем следующие ошибки: 607, 613. Проверяем целостность линий питания, клеммных колодок, если таковые есть, элементы силовой части — контакторы, автоматы и прочее — и если все указанное не вызывает сомнений, выдвигаем в главные подозреваемые привод.

Соответственно, до всех активных действий, делаем резервные копии программ и параметров.

Если ничего более не вызывает сомнений, демонтируем привод и снимаем верхнюю крышку корпуса привода.

Как показано на Рис. 2 — проблема видна на лицо: поджаренные SMD резисторы в нижней части платы. Фото с тыльной стороны.

Как правило, сами SMD компоненты наврятли повреждены, что нельзя сказать о дорожках и переходных точках. С каждой из трех фаз дорожка приходит на шесть последовательно соединенных резистора сопротивлением 2,4 кОм каждый, фазы S и T выполнены одинаково, а вот по фазе R два крайних резистора размещены на тыльной части платы; затем крайний резистор каждой фазы — RR6, RS6, RT6 соединен дорожкой с точками, показанными на Рис. 3.

Результирующее сопротивление между фазными клеммными соединениями и конечными точками должно быть около 14,5 кОм.

В случае нарушения целостности дорожек или SMD компонентов — лепим перемычки или меняем оные.

Рис. 4, 5 — восстановленные дорожки.

Собираем, запускаем, устанавливаем нули — и радуемся!

Источник

Ошибка Fanuc DS0300

Ошибка Fanuc DS0300 – села батарейка, что делать?

О чём нам сообщает станок?

В первую очередь необходимо прочитать ошибки с экрана станка, которые можно открыть нажатием клавиши MESSAGE. Там могут быть ошибки следующего содержимого на разных языках:

- DS0300 APC ALARM : (X) AXIS NEED ZRN

- DS0300 APC АВ. С : (Y) НЕОБХ. ВОЗВР. В ИСХ. Т

- DS0307 (Z) APC ALARM : BATTERY LOW 1

- DS0307 (X) APC АВ. СООБ : РАЗР. БАТАР. 1

Вариантов отображения может быть значительно больше, в том числе и на китайском! “Кривой” перевод ошибок на русский порождает еще большее количество интерпретаций – это не важно! Если в списке ошибок встречаются слова BATTERY, БАТАРЕЯ, LOW, РАЗРЯЖЕНА, ZRN, ВОЗВРАТ В ИСХОДНУЮ ТОЧКУ и т.д… А также, всё это сопровождается перечислением координат X, Y, Z – значит причина установлена. Это может быть:

- Разрядившаяся батарея Fanuc (игнорирование предупреждающих сообщений)

- Неправильно заменённая батарея Fanuc (например, на выключенном станке)

- Отсоединение провода энкодера от серводвигателя (при ремонтах и техническом обслуживании)

Зачем нужна эта батарея и где она находится?

Первое и самое важное – Fanuc батарейка позволяет станку не забывать свои координаты при выключенном питании. Вначале, при понижении заряда батареи, станок выдаёт соответствующее предупреждающее сообщение. После первого появления сообщения о низком заряде батареи необходимо как можно скорее её заменить. Вы можете приобрести её у нас, написав нам по форме обратной связи или позвонив по телефону +7 (495) 211-51-66. Заменять батарею необходимо ТОЛЬКО НА ВКЛЮЧЕННОМ СТАНКЕ! Если сообщение было проигнорировано и батарею вовремя не заменили, то в последствии “слетает” машинный ноль станка и потребуется его повторная привязка, требующая ОСТОРОЖНОСТИ!

На что следует обратить особое внимание?

ВАЖНО. Во избежание серьёзных поломок оборудования рекомендуется визуально контролировать перемещаемые элементы станка на соударение. Для этого требуется снять защитные кожуха перепривязываемых осей. Отметку максимально возможного хода подвижного элемента можно определить по старым масляным следам на направляющих и гайке ШВП. Неправильная привязка осей относительно исходного нуля (с погрешностью более 5мм) может привести к вылету стола станка за свои механические пределы, так как при смещении машинного нуля поле допустимого перемещения смещается вместе с ним! После перепривязки осей ОБЯЗАТЕЛЬНО проверяйте максимальный ход по осям на маленьких скоростях.

Какая последовательность действий?

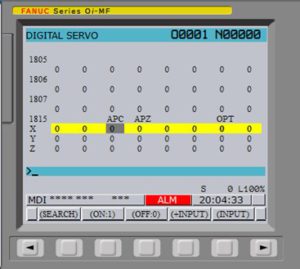

1. Переходим к параметру 1815 (MDI → SYSTEM → 1815 → SEARCH) – это параметр установки машинного нуля станка по координатам. На рисунке изображено исходное состояние параметра 1815. Если привязка машинных нулей “слетела”, то у Вас в столбце APZ будут стоять нули и это не должно Вас смущать.

2. Не забываем перед изменением параметров разрешить их редактирование ( MDI → SET/OFS → SETING → PARAMETER WRITE = 1 ). Заморгает ошибка “редактирование параметров разрешено” – это Вас также не должно смущать

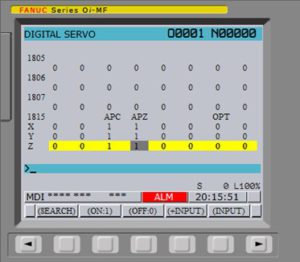

3. Для начала изменения машинных координат необходимо в биты APZ и APC ввести нули, как на картинке и выполнить перезагрузку ЧПУ. Если Вам необходимо привязать только одну ось (например после ремонта или замены двигателя), то выполняйте данную последовательность только для нужной оси, а не для всех одновременно.

4. Возвращаемся к параметру 1815 и вводим в биты APC единичные значения. Введя значения снова производим перезагрузку ЧПУ.

5. Включив станок перемещаем оси в требуемое нам нулевое положение машинной системы координат (как определить точку машинных координат подробно изложено в следующем разделе). Перемещение станка осуществляется в режиме JOG при этом не рекомендуется использовать ускоренную подачу, так как в данном режиме ход осей не ограничен! Установив оси станка в нужное положение вводим единички в биты APZ и последний раз перезагружаем ЧПУ.

6. Все ошибки с экрана должны исчезнуть, но не спешите радоваться! Ещё нужно проверить правильность проделанных Вами действий! Для этого ознакомьтесь со следующим разделом статьи.

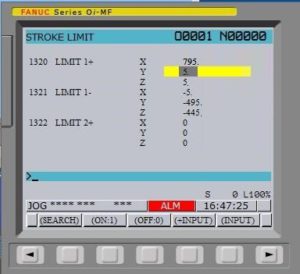

ВНИМАНИЕ. Изменение машинного нуля не приведёт к изменению параметров 1320 и 1321 (они отвечают за ограничения рабочей зоны станка и лимиты перемещений). Поэтому не забудьте их проверить и отредактировать при необходимости.

Как определить нулевое положение машинных координат?

Перед перепривязкой машинной системы координат (МСК) необходимо определить место, где будет находиться новый ноль станка. Для этого начнём с начала. Аксиомой является то, что привязать ноль МСК можно абсолютно в любое место. Нас ограничивают только геометрические параметры станка. Для простоты мы будем привязывать МСК в её предыдущее положение.

Исходными данными для определения этой точки будут значения, установленные в параметрах 1320 и 1321. Эти параметры определяли координаты, за которые станку нельзя было перемещаться. Своего рода программные концевики. При подходе стола к этим координатам ЧПУ останавливает сервопривод, что предохраняет станок от повреждения. Картинка и рисунок ниже помогут Вам понять, за что отвечают значения установленные в параметрах 1320 и 1321.

Взяв эти параметры можно рассчитать примерное положение МСК до проведения работ. При этом нужно понимать, что рабочее поле станка может отличаться от размера стола. На картинке рабочее поле станка показано красным прямоугольником. Центр прямоугольника будет соответствовать центру стола. Для большей точности можно нарисовать рабочее поле прямо на столе (маркером) и установить в шпиндель инструмент с острым кончиком (сверло). Кончик сверла необходимо подвести к точке найденного и отмеченного машинного нуля по осям X и Y, а ось Z поднять на максимальную высоту (разумеется не до столкновения гайки ШВП с опорой винта). Максимальную высоту имеет смысл проконтролировать по следам на направляющих.

Корректировка Z координаты смены инструмента.

Невозможно привязать машинный ноль строго в значение, где он был раньше. Поэтому точка смены инструмента также может сместиться! Смещение более 0.2 мм уже может стать причиной серьёзной аварии, поэтому после перепривязки машинного нуля по оси Z обязательно нужно перепроверить координату смены инструмента (параметр 1240)

Определяется необходимое значение в ручном режиме, путём подвода шпинделя в необходимою позицию по оси Z. Ни в коем случае нельзя менять инструмент в автоматическом режиме, до проверки правильности установленной координаты. На картинке показана правильная позиция смены инструмента, расстояние Т зависит от типоразмера конуса патрона.

Установив инструмент в нужную позицию считайте новые машинные координаты смены инструмента из меню POS. Полученные значения вводятся в параметр 1240.

Источник

Fanuc SOi mate-md

G. СПИСОК СИГНАЛОВ ТРЕВОГИ

7n51 SPN_n_ : LOW VOLT DC LINK (ШПИНДЕЛЬ _n_ : НИЗКОЕ НАПРЯЖЕНИЕ ЦЕПИ ПОСТОЯННОГО ТОКА)

7n52 SPN_n_ : ITP SIGNAL ABNORMAL I (ШПИНДЕЛЬ _n_ : НЕВЕРНЫЙ СИГНАЛ ITP I)

7n53 SPN_n_ : ITP SIGNAL ABNORMAL I (ШПИНДЕЛЬ _n_ : НЕВЕРНЫЙ СИГНАЛ ITP II)

7n54 SPN_n_ : OVERLOAD CURRENT (ШПИНДЕЛЬ _n_ : ПЕРЕГРУЗКА ПО ТОКУ)

7n73 SPN_n_ : MOTOR SENSOR DISCONNECTED (ШПИНДЕЛЬ _n_ : РАЗРЫВ СОЕДИНЕНИЯ С ДАТЧИКОМ МОТОРА)

7n74 SPN_n_ : CPU TEST ERROR (ШПИНДЕЛЬ _n_ : ОШИБКА ТЕСТИРОВАНИЯ ЦП)

7n75 SPN_n_ : CRC ERROR (ШПИНДЕЛЬ _n_ : ОШИБКА CRC)

7n79 SPN_n_ : INITIAL TEST ERROR (ШПИНДЕЛЬ _n_ : ОШИБКА ПЕРВОНАЧАЛЬНОГО ТЕСТИРОВАНИЯ)

сбой в питании или плохой

Обнаружена неисправность в

интерфейсе ЧУ (прекратился

Обнаружена неисправность в

интерфейсе ЧУ (прекратился

Температура радиатора чрез-

Отсутствует сигнал обратной

При тестировании CRC обна-

79 Замените печатную плату При операции первоначальуправления SVPM. ного тестировании обнару-

G. СПИСОК СИГНАЛОВ ТРЕВОГИ

Не выдается сигнал одного

СИГНАЛ ТРЕВОГИ ДРУГОГО КОНВЕРТОРА)

G. СПИСОК СИГНАЛОВ ТРЕВОГИ

Проверьте состояние входного

1 Проверьте и исправьте па-

2 Замените кабель обратной

Проверьте, имеется ли ошибка

дана ли синхронизация шпи-

2 Если останавливается вен-

G. СПИСОК СИГНАЛОВ ТРЕВОГИ

9011 SPN_n_ : OVERVOLT POW CIRCUIT (ШПИНДЕЛЬ _n_ : ЦЕПЬ ПИТАНИЯ С ПЕРЕНАПРЯЖЕНИЕМ)

9012 SPN_n_ : OVERCURRENT POW CIRCUIT (ШПИНДЕЛЬ _n_ : ЦЕПЬ ПИТАНИЯ С ПЕРЕГРУЗКОЙ ПО ТОКУ)

9018 SPN_n_ : SUMCHECK ERROR PGM DATA (ШПИНДЕЛЬ _n_ : ДАННЫЕ ПРОГРАММЫ С ОШИБКОЙ В КОНТРОЛЬНОЙ СУММЕ)

9019 SPN_n_ : EX OFFSET CURRENT U (ШПИНДЕЛЬ _n_ : ЧРЕЗМЕРНОЕ СМЕЩЕНИЕ ТОКА

9020 SPN_n_ : EX OFFSET CURRENT V (ШПИНДЕЛЬ _n_ : ЧРЕЗМЕРНОЕ СМЕЩЕНИЕ ТОКА V)

9021 SPN_n_ : POS SENSOR POLARITY ERROR (ШПИНДЕЛЬ _n_ : ОШИБКА ПОЛЯРНОСТИ ДАТЧИКА ПОЛОЖЕНИЯ)

9024 SPN_n_ : SERIAL TRANSFER ERROR (ШПИНДЕЛЬ _n_ : ОШИБКА ПОСЛЕДОВАТЕЛЬНОЙ ПЕРЕДАЧИ)

11 Проверьте входное напряОбнаружено перенапряжение питания и изменение в жение на участке цепи

питании во время торможения

мотора. Если напряжение пре-

тока, увеличьте полное соп-

Проверьте и исправьте пара-

24 1 Расположите кабель соедиПитание ЧПУ отключено нения шпинделя с ЧПУ в (обычное отключение пи-

стороне от кабеля питания.

G. СПИСОК СИГНАЛОВ ТРЕВОГИ

Проверьте и откорректируйте

Проверьте и откорректируйте

водством. Если номер параме-

проверьте обозначенный пара-

G. СПИСОК СИГНАЛОВ ТРЕВОГИ

значение изменения положе-

в соответствии с руководст-

G. СПИСОК СИГНАЛОВ ТРЕВОГИ

9050 SPN_n_ : SPNDL CONTROL OVERSPEED (ШПИНДЕЛЬ _n_ : ПРЕВЫШЕНИЕ СКОРОСТИ УПРАВЛЕНИЯ ШПИНДЕЛЕМ)

9051 SPN_n_ : LOW VOLT DC LINK (ШПИНДЕЛЬ _n_ : НИЗКОЕ НАПРЯЖЕНИЕ ЦЕПИ ПОСТОЯННОГО ТОКА)

9052 SPN_n_ : ITP SIGNAL ABNORMAL I (ШПИНДЕЛЬ _n_ : НЕВЕРНЫЙ СИГНАЛ ITP I)

9053 SPN_n_ : ITP SIGNAL ABNORMAL I (ШПИНДЕЛЬ _n_ : НЕВЕРНЫЙ СИГНАЛ ITP II)

9054 SPN_n_ : OVERLOAD — CURRENT (ШПИНДЕЛЬ _n_ : ПЕРЕГРУЗКА ПО ТОКУ)

9058 SPN_n_ : OVERLOAD IN SVPM

9073 SPN_n_ : MOTOR SENSOR DISCONNECTED (ШПИНДЕЛЬ _n_ : РАЗРЫВ СОЕДИНЕНИЯ С ДАТЧИКОМ МОТОРА)

9074 SPN_n_ : CPU TEST ERROR (ШПИНДЕЛЬ _n_ : ОШИБКА ТЕСТИРОВАНИЯ ЦП)

9075 SPN_n_ : CRC ERROR (ШПИНДЕЛЬ _n_ : ОШИБКА CRC)

50 Проверьте, не превышает ли При синхронизации шпинвычисленное значение макс. деля программируемое

Проверьте и отрегулируйте

2 Замените в ЧПУ печатную (прекратился сигнал ITP). плату интерфейса шпинделя.

2 Замените в ЧПУ печатную (прекратился сигнал ITP). плату интерфейса шпинделя.

54 Измените состояние нагрузки. Обнаруженаперегрузкапо току.

Проверьте состояние дейст-

Замените печатную плату уп-

Замените печатную плату уп-

G. СПИСОК СИГНАЛОВ ТРЕВОГИ

9079 SPN_n_ : INITIAL TEST ERROR (ШПИНДЕЛЬ _n_ : ОШИБКА ПЕРВОНАЧАЛЬНОГО ТЕСТИРОВАНИЯ)

9081 SPN_n_ : 1-ROT MOTOR SENSOR ERROR (ШПИНДЕЛЬ _n_ : ОШИБКА ДАТЧИКА 1 ОБОРОТА МОТОРА)

9082 SPN_n_ : NO 1-ROT MOTOR SENSOR (ШПИНДЕЛЬ _n_ : ОТСУТСТВИЕ СИГНАЛА ДАТЧИКА 1 ОБОРОТА МОТОРА)

9083 SPN_n_ : MOTOR SENSOR SIGNAL ERROR (ШПИНДЕЛЬ _n_ : ОШИБКА СИГНАЛА ДАТЧИКА МОТОРА)

79 Замените печатную плату При операции первонауправления SVPM. чального тестировании

81 1 Проверьте и исправьте паНельзя безошибочно обраметр. наружить сигнал одного 2 Замените кабель обратной оборота датчика мотора.

B1 Замените печатную плату упНизкое напряжение питаравления SVPM. ния управления конвер-

G. СПИСОК СИГНАЛОВ ТРЕВОГИ

Коды ошибок (последовательный шпиндель)

SVPM показывает код ошибки в качестве 2 — х значного числа в STATUS1 при горящем желтом светодиоде. Коды ошибки появляются в данных диагностики ЧПУ ном. 712.

Когда горит красный светодиод, SVPM показывает номер сигнала тревоги, создаваемого серийным шпинделем, что означает отличное от того, что означает горящий желтый светодиод.

→ См. “Сигналы тревоги (последовательный шпиндель).”

Обнаружение неисправности и способ

01 Когда не вводится ни *ESP (сигнал Проверьте последовательности *ESP и MRDY. Для аварийного останова; имеется два типа MRDY обратите внимание на установку параметра сигналов: сигнал ввода и сигнал контакта относительно использования сигнала MRDY (бит 0 SVPM (*2)), ни MRDY (сигнал готовности параметра ном. 4001).

станка), вводятся SFR (команда вращения вперед), SRV (команда обратноговращения) или ORCM (команда ориентирования).

Когда установки параметра произведены

Проверьте установки параметров.

так, чтобы не использовать датчик поло-

жения, что означает, что регулирование по

положению не исполняется (биты 3, 2, 1, 0

параметра ном. 4002 = 0, 0, 0, 0), вводится

команда управления контуром Cs. В этом

случае мотор не возбуждается.

Когда установки параметров производятся

Проверьте установки параметров.

так, чтобы не использовать датчик положения, чтоозначает, чторегулирование поположениюневыполняется(биты3, 2, 1, 0 параметра ном. 4002 = 0, 0, 0, 0), вводится команда режима сервосистемы (такого, как жесткое нарезание резьбы или позиционирование шпинделя) или команда управления синхронизацией шпинделя. В этом случае мотор не возбуждается.

05 Если параметр опции не установлен для Проверьте установки параметра для функции функции ориентирования, вводится ORCM ориентирования.

Если функция управления переключением Проверьте сигнал состояния силовой линии (RCH).

вывода не используется, выбрано вращение

с низкой скоростью (RCH = 1).

07 Если вводится команда управления конПроверьте последовательность. туром Cs, SFR (команда вращения вперед)

или SRV (команда обратного вращения) не вводятся.

G. СПИСОК СИГНАЛОВ ТРЕВОГИ

Обнаружение неисправности и способ

08 Если вводится команда управления режиПроверьте последовательность. мом сервосистемы (такого, как жесткое нарезание резьбы или позиционирование

шпинделя), SFR (команда вращения вперед) или SRV (команда обратного вращения) не вводятся.

09 Если вводится команда управления синхПроверьте последовательность. ронизацией шпинделя, SFR (команда

вращения вперед) или SRV (команда обратного вращения) не вводятся.

Если вводится команда управления

Во время выполнения команды управления конту-

контуромCs, задаетсядругой режим(режим

ром Cs не задавайте другой режим. Перед вводом

сервосистемы, управление синхронизацией

другого режима отмените команду управления

шпинделя или ориентирование).

11 Если вводится команда режима сервоВо время выполнения команды режима сервосисистемы (такого, как жесткое нарезание стемынезадавайтедругойрежимоперации. Перед резьбы или позиционирование шпинделя), вводом другого режима отмените режим сервозадается другой режим (управление cсистемы.

контуром Cs, управление синхронизацией шпинделя или ориентирование).

Если вводится команда управления

Во время выполнения команды управления синх-

синхронизацией шпинделя, задается другой

ронизацией шпинделя не задавайте другой режим.

режим (управление контуром Cs, режим

Перед вводом другого режима отмените команду

сервосистемы или ориентирование).

управления синхронизацией шпинделя.

14 SFR (команда вращения вперед) и SRV Введите любую из команд. (команда обратного вращения) вводятся в

17 Установки параметра детектора скорости Проверьте установки параметров. (бит 2, 1 и 0 параметра ном. 4011) недействительны. Детектор скорости не соответствует установкам.

Когда установки параметра произведены

Проверьте установки параметра и сигнал ввода.

так, чтобы не использовать датчик поло-

жения, что означает, что регулирование по

положению не исполняется (биты 3, 2, 1, 0 параметра ном. 4002 = 0, 0, 0, 0), задается ориентирование по шифратору положения.

24 Для непрерывного индексирования при Проверьте INCMD (команда приращения). До ориентировании по шифратору сначала последовательного исполнения команд асболютвыполняется операция приращения (INCMD ного положения сначала должно быть выполнено

= 1), а затем вводится команда абсолютного ориентированиекомандыабсолютногоположения.

29 Установки параметра произведены для Нельзя использовать функцию ориентирования в использования функции ориентирования в кратчайшее время Используйте ориентирование

кратчайшеевремя(бит6 праметраном. 4018 обычным методом. = 0, параметры ном. 4320 — 4323 ( 0).

31 Данная конфигурация аппаратного обесПроверьте модель ЧПУ. печениянепозволяетиспользоватьфункцию

FAD шпинделя. В этом случае мотор не возбуждается.

Источник

#1

OFFLINE

Fart123

- Пол:Мужчина

- Из:Самара

Отправлено 01 Май 2017 — 20:26

Добрый день! Сломался станок CNC Lathe CKE6136z. Fanuc Oi Mate -TD Станок не запускается и выдает ошибки:Ex1002 MOTOR OVERLOAd, Ex1001 TRANSDUCER ALARM, EX 1000 EMERGENCY STOP. Подскажите,что с ним может быть? Операторы говорят, ошибки появились после перепада напряжения.

-

-1

- Наверх

#2

OFFLINE

T-Rex

T-Rex

- Пол:Мужчина

- Из:Йошкар-Ола

Отправлено 01 Май 2017 — 21:15

Станок не запускается и выдает ошибки:Ex1002 MOTOR OVERLOAd, Ex1001 TRANSDUCER ALARM, EX 1000 EMERGENCY STOP. Подскажите,что с ним может быть? Операторы говорят, ошибки появились после перепада напряжения.

Вы хотя бы немного в индустриальной электронике разбираетесь? Или рассчитываете, что на форумах «телепатически» определят причину неисправности и напишут вам пошаговое руководство по ее устранению, вплоть до порядка откручивания проводов от клемм?

По совокупности ошибок — вполне вероятно, что один из приводов (шпиндель, координатные оси) неисправен. При этом, поскольку схема его управления не дает сигнала «исправен, готов к работе», вполне может активироваться «E-Stop» (зависит от схемы конкретного станка).

В общем, откройте электрошкаф и внимательно осмотрите. А то, может быть, просто какой-нибудь из защитных токовых «автоматов» при броске выбило. Если выбило, попробуйте включить. Выбьет повторно — тогда уже неисправность искать.

-

0

- Наверх

#3

OFFLINE

Fart123

Fart123

- Пол:Мужчина

- Из:Самара

Отправлено 02 Май 2017 — 01:15

Я не рассчитываю что мне телепатически помогут. Я спрашиваю, потому что может кто-то уже сталкивался с такой именно проблемой, именно на таком станке. А то что нужно проверить автоматы это понятно.И, уважаемый T-Rex, я вот не понимаю, зачем вообще писать на что я надеюсь и учить. Можно просто ничего тогда не писать.

-

-2

- Наверх

#4

OFFLINE

vv92

vv92

- Пол:Мужчина

- Город:Н.Новгород

- Из:Н.Новгород

Отправлено 02 Май 2017 — 01:20

Если уважаемый Дино перестанет здесь писать, мы много потеряем. Вам не понять-детские обиды, чё.

-

0

Знаю технику безопасности как свои три пальца.Эксперт — это существо, которое перестало мыслить, ибо оно знает!В мире еще много граблей, на которые не ступала нога человека.

Пожалуйста! Исправляйте мои глупые ошибки (но оставьте мои умные ошибки)!

- Наверх

#5

OFFLINE

ShadowVoice

ShadowVoice

- Пол:Мужчина

- Город:Рига

- Интересы:Деньги, власть, женщины. Последовательность можно менять.

- Из:Рига, Латвия

Отправлено 02 Май 2017 — 01:27

1. Dino более чем прав.

2.вариант — изучайте свой PCSи пытайтесь понять последовательность каких событий приводит к указанным ошибкам.

3. Даже внешне 100% похожие станки с одинаковой стойкой очень часто имеют разные PLS. Вами дано ОЧЕНь мало информаци для хоть приблизительной диагностики, а с телепатами в мире напряжёнка.

4. Задать вопрос производителю станка — не судьба?

-

0

- Наверх

#6

OFFLINE

T-Rex

T-Rex

- Пол:Мужчина

- Из:Йошкар-Ола

Отправлено 02 Май 2017 — 10:08

А то что нужно проверить автоматы это понятно.

Ну и что помешало проверить сразу всё, что доступно при визуальном осмотре (например, состояние сервоусилителей и индикацию на их панелях), на предмет выявления «чего-то неправильного», и сообщить, что ещё увидели? Если хотите «гадание на кофейной гуще по материалу заказчика» устроить, несите не одно зернышко кофе, а хотя бы малую горсточку.

Я спрашиваю, потому что может кто-то уже сталкивался с такой именно проблемой, именно на таком станке.

Ну давайте допустим, что нашли вы собрата по несчастью. У которого на таком же станке сгорел сервоусилитель стоимостью несколько тысяч долларов. А у вас всего-навсего автомат питания отбило, без более тяжких последствий. И что, будете, как он, новый «сервопак» заказывать и менять, вместо того, чтобы автомат обратно включить?

Вы таки поймите, это станки. Сложно устроенные аппараты. Но при этом не айфоны, не робопылесосы и прочие гаджеты, выпускаемые массовым тиражом. Бесполезно к ним «списки типовых неисправностей» составлять — при ремонте техники, тираж производства которой измеряется десятками-сотнями, максимум тысячами, а не миллионами, совсем иные методы диагностики действуют. «Ремонт по аналогии» там либо не дает результата, либо приводит к многократно увеличенным затратам денег.

Даже внешне 100% похожие станки с одинаковой стойкой очень часто имеют разные PLS.

Стойки-то одной модели, а вот программа PLC, управляющая электроавтоматикой, у каждого своя. И даже в двух станках одной марки она может различаться, если они в разной комплектации с завода вышли.

вариант — изучайте свой PCSи пытайтесь понять последовательность каких событий приводит к указанным ошибкам.

Это на случай полнейшей «безблагодатности», когда иного пути нет — документация на станок утрачена, производитель уже не существует (либо отказывается консультировать по каким-то причинам), а станок починить надо любой ценой. «Реверс-инжиниринг черного ящика» — трудоемкое занятие, требующее высшей квалификации от наладчика. В абсолютном большинстве случаев при диагностике и ремонте индустриальной автоматики можно и без него обойтись.

-

0

- Наверх

#7

OFFLINE

2ar

2ar

- Пол:Мужчина

- Город:Новосибирск

- Интересы:Сервисное обслуживания станков

- Из:Новосибирск

Отправлено 02 Май 2017 — 10:27

зачем вообще писать на что я надеюсь и учить.

Я вижу у вас полно свободного времени, чтобы здесь писать. Когда я работал на линии розлива, то в подобных случаях не было времени писать на форумах. Нужно было решить любую КИПовскую неисправность за 15 минут. Далее шли звонки начальникам по восходящей. А тут ему советы дают и он при этом не доволен.

-

0

- Наверх

#8

OFFLINE

T-Rex

T-Rex

- Пол:Мужчина

- Из:Йошкар-Ола

Отправлено 02 Май 2017 — 12:56

Fart123, Давайте-ка, я вам вводный урок по вивисекции и реанимации промышленного оборудования устрою.

Исходные данные:

Я (сервисник-наладчик), в количестве 1 штука.

Агонизирующий станок (ваш CKE6136z — впервые в жизни его увидел, и даже не знал до сих пор, какого он цвета, серого или зеленого) — 1 штука.

Смотрю на дисплей стойки. Вижу там ошибки:

Сигнал о перегрузке какого-то из приводных моторов. Пока весьма обобщенно. Может быть отбитый автомат или сработавшее тепловое реле. Либо это сигнал о том, что данный привод вполне исправен сам по себе, но остановлен из-за механической перегрузки (не отпускаются тормозные колодки, заклинился разрушенный подшипник, «нога попала в колесо» и т.п. — принимаем или отметаем эти версии). Либо силовая электроника, управляющая данным приводом, испустила из себя «волшебный синий дым». Ну и неисправность мотора (пробой обмоток на корпус, либо КЗ витки) тоже не исключается.

Ooops… В совокупности с предыдущей ошибкой — как-то не радует. Если «transducer» (датчик положения оси — обычно это резольвер, или абсолютный энкодер, или «линейка», хотя может быть и простой тахогенератор, если токарный шпиндель не «индексный») передает сигнал в стойку не напрямую, а через сервоусилитель привода (работающий в качестве повторителя или преобразователя сигнала) — немалая вероятность, что у нас именно этот сервоусилитель сдох. Отсюда и данный аларм — стойка получает от датчика какой-то бред вместо вменяемых значений, и не знает, в каком реальном положении находится приводная ось).

Ну всё, где у вас ключ от замка электрошкафа лежит? Пора туда заглянуть. Заодно тащите альбом схем станка (электрических, пневматических и гидравлических), он мне наверняка пригодится. Да и руководство по эксплуатации хотелось бы бегло пролистать — нередко в нем имеется расшифровка тех ошибок, причины которых могут быть обнаружены и устранены самим оператором, без вызова «специально обученного» человека.

А про это уже сказал. «Вторичная ошибка». Любой вменяемо сконструированный ЧПУ-станок, «потеряв» управление одной из осей и не зная, в каком положении она находится, обязан пресечь любые дальнейшие движения. Либо, как вариант, сильно их ограничить, чтобы предотвратить взаимные столкновения и возможные повреждения механизмов. Скорее всего, она самоустранится, когда первичную неисправность найдем и ликвидируем.

Сообщение отредактировал T-Rex: 02 Май 2017 — 14:25

-

3

- Наверх

Below is a list of FANUC servo amplifier alarms and faults with a short description briefly describing the source of each error code. Some point to the source of the problem itself, others point to the problem and do not identify the failing/malfunctioning component.

Servo Amplifiers We Service

- FANUC Alpha, Alpha i series & Alpha is series

- FANUC AC Digital and Analog

- FANUC AC Serial Interface

- FANUC AC Series i & S

Tri Star CNC Services can provide you with more information on the meaning of your alarms. We will provide a fault diagnosis and a dependable 1-year warranty if you require FANUC servo amplifier repairs — or a new FANUC servo amplifier module or FANUC DC servo unit.

| Alarm Code | Description |

|---|---|

|

-(dash) |

Amplifier is not ready |

|

Blinking «-« |

(a) Disconnect the feedback cable (JF*) from the Servo Amplifier, and then switch on the power. (b) Disconnect the feedback cable (JF*) from the Pulsecoder, and then switch on the power. (Keep |

|

0 |

Amplifier is ready (normal operating state) |

|

01, 1 |

DC voltage of the main circuit power supply is abnormally high. Internal cooling circuit faulty Overcurrent flowed into the input of the main circuit. Input supply voltage imbalance, IGBT defective. (PSM-15 to PSM-55) The battery voltage of the absolute pulse coder is low. (warning) The main circuit power module (IPM) has detected an overload, overcurrent, or control supply voltage decrease, overcurrent, or control supply voltage decrease. Internal cooling circuit failure, Overload, Input supply voltage imbalance, IPM failure, or control supply voltage decrease of the power module. |

|

02, 2 |

Internal cooling circuit faulty. Inverter: control power supply undervoltage The battery voltage of the absolute pulse coder is low. |

|

2 (dot) |

+5 VDC of the control circuit power supply is abnormally low. |

|

03, 3 |

DC voltage of the main circuit power supply is abnormally low or the circuit breaker is tripped. The motor has overheated (OHAL). The temperature of the heat sink has risen. |

|

04, 4 |

DC voltage (DC link) has dropped Regenerative discharge energy is too high. Servo motor has overheated (estimated value). |

|

05, 5 |

Average regenerative discharge energy is too high (too frequent acceleration/deceleration) Inverter: DC link undervoltage The input power supply is abnormal (open phase) or the main circuit capacitor was not recharged within the specified time. |

|

5, S |

A communication error for the serial pulse coder was detected. |

|

5 (dot) |

Excessive regenerative discharge alarm. |

|

06, 6 |

Inverter: Overheat |

|

6 (dot) |

Inverter: Overheat |

|

07, 7 |

MCC is faulty. Relay contacts for the dynamic brake is faulty. The DC link voltage is abnormally high. |

|

08, 8 |

Abnormal current alarm (L axis) The offset of the current detection circuit of the main circuit DC link is excessive. The regenerative discharge unit is heated. |

|

8. (dot) |

Inverter: IPM alarm (L axis) |

|

09, 9 |

Abnormal current alarm (M axis) Reference position setting cannot be executed correctly. |

|

9. (dot) |

Inverter: IPM alarm (M axis) |

|

11 |

When the absolute pulse coder is used, the motor has not yet rotated through more than one turn after the first power–up. |

|

16 |

The main circuit power supply has an open phase. |

|

17 |

The DC link voltage is abnormally high. |

|

18 |

An error occurred in internal parameter data transfer processing. |

|

26 |

The frequency of the main circuit input power supply is abnormal. |

|

36 |

The input power supply of the main circuit has an imbalance. |

|

46 |

When the magnetic contactor is turned on, the phase sequence of the power supply cannot be determined. |

|

A |

A parameter has been specified incorrectly. Abnormal current alarm (N axis) External cooling circuit faulty. |

|

A. (dot) |

Inverter: IPM alarm (N axis) |

|

A0 |

ROM is faulty. |

|

A1 |

RAM is faulty |

|

A2 |

A software is not operating normally. |

|

b |

Abnormal current alarm (L axis) Abnormally high current in the L–and M–axis motors DC link current alarm (L axis) |

|

b. (dot) |

IPM alarm for L–and M–axis axes. |

|

BRK |

Breaker has tripped |

|

c |

An overcurrent alarm or IPM alarm DC link current alarm (M axis) |

|

C |

Faulty cooling circuit |

|

d |

Abnormal current alarm (N axis) DC link current alarm N axis) |

|

DC |

Discharge alarm |

|

DCAL |

The regenerative discharge circuit may be faulty |

|

E |

An error was detected in the RAM write/read test at power–up. The input power supply is abnormal (open phase). |

|

F |

External cooling circuit faulty |

|

H |

The temperature of the regenerative resistor has arisen abnormally. (PSMR) |

|

HCAL L/M |

High current flow the the main circuit of that axis has occurred |

|

HCL |

High current alarm L axis |

|

HCM |

High current alarm M axis |

|

HV |

High voltage alarm |

|

HVAL L/M |

DC voltage of the power curcuit for that axis is high |

|

J |

The regenerative discharge unit has overheated |

|

L |

FSSB communication error |

|

LV |

Low voltage alarm |

|

LVAL |

The circuit voltage is unusually low |

|

No LED |

200-V control power (CX1A) is not supplied. Alternatively, the 24-VDC power is short-circuited. |

|

OH |

Overheat alarm |

|

OVC L/M |

Current exceeding the preset value has continued longer than normal. |

|

P |

Communication error between amplifier and module DC link low voltage alarm |

|

TGLS L/M |

Feedback and velocity command mismatch |

|

U |

A parameter that requires power–down has been specified. FSSB communication error |

|

u |

A first to third reference position return cannot be executed because the reference position has not yet been established. |

|

Y |

DC link overvoltage alarm |

contact tri star cnc for repairs Back to Top

| Alarm Code | Message | Description |

|---|---|---|

|

400 |

SERVO ALARM: n–TH AXIS OVERLOAD |

The n–th axis (axis 1–8) overload signal is on. Refer to diagnostic display No. 201, 720 or 721 for details. |

|

401 |

SERVO ALARM: n–TH AXIS VRDY OFF |

The n–th axis (axis 1–8) servo amplifier READY signal (DRDY) went off. |

|

402 |

SERVO ALARM 3, 4TH AXIS OVERLOAD |

3-axis, 4-axis overload signal is on. Refer to diagnostic display 722 or 723 for details. |

|

404 |

SERVO ALARM: n–TH AXIS VRDY ON |

Even though the n–th axis (axis 1–8) READY signal (MCON) went off, the servo amplifier READY signal (DRDY) is still on. Or, when the power was turned on, DRDY went on even though MCON was off. Check that the servo interface module and servo amp are connected. |

|

405 |

SERVO ALARM: (ZERO POINT RETURN FAULT) |

Position control system fault. Due to an NC or servo system fault in the reference position return, there is the possibility that reference position return could not be executed correctly. Try again from the manual reference position return. |

|

407 |

SERVO ALARM: EXCESS ERROR |

The difference in synchronous axis position deviation exceeded the set value. |

|

409 |

SERVO ALARM: n AXIS TORQUE ALM |

Abnormal servo motor load has been detected. Alternatively, abnormal spindle motor load has been detected in Cs mode. |

|

410 |

SERVO ALARM: n–TH AXIS – EXCESS ERROR |

The position deviation value when the n–th axis (axis 1–8) stops is larger than the set value. |

|

411 |

SERVO ALARM: n–TH AXIS – EXCESS ERROR |

The position deviation value when the n–th axis (axis 1–8) moves is larger than the set value. |

|

413 |

SERVO ALARM: n–th AXIS – LSI OVERFLOW |

The contents of the error register for the n–th axis (axis 1–8) exceeded 231 power. This error usually occurs as the result of an improperly set parameters. |

|

414 |

SERVO ALARM: n–TH AXIS – DETECTION RELATED ERROR |

N–th axis (axis 1–8) digital servo system fault. Refer to diagnosis display No. 200 and No.204 for details. Also look at the servo amlifier for alarm code. |

|

415 |

SERVO ALARM: n–TH AXIS – EXCESS SHIFT |

A speed higher than 511875 units/s was attempted to be set in the n–th axis (axis 1–8). This error occurs as the result of improperly set CMR. |

|

416 |

SERVO ALARM: n–TH AXIS – DISCONNECTION |

Position detection system fault in the n–th axis (axis 1–8) pulse coder (disconnection alarm). Refer to diagnosis display No. 201 for details. |

|

417 |

SERVO ALARM: n–TH AXIS – PARAMETER INCORRECT |

This alarm occurs when the n–th axis (axis 1–8) is in one of the conditions listed below. (Digital servo system alarm) 1) The value set in Parameter No. 2020 (motor form) is out of the specified limit. 2) A proper value (111 or –111) is not set in parameter No.2022 (motor revolution direction). 3) Illegal data (a value below 0, etc.) was set in parameter No. 2023 (number of speed feedback pulses per motor revolution). 4) Illegal data (a value below 0, etc.) was set in parameter No. 2024 (number of position feedback pulses per motor revolution). 5) Parameters No. 2084 and No. 2085 (flexible field gear rate) have not been set. 6) A value outside the limit of {1 to the number of control axes} or a non–continuous value (Parameter 1023 (servo axis number) contains a value out of the range from 1 to the number of axes, or an isolated value (for example, 4 not preceded by 3).was set in parameter No. 1023 (servo axisnumber). 7) The amplifier in use does not support the HC alarm avoidance function. If you want to use this amplifier, reset the function bit 2209#4 to 0. If you want to use the HC alarm avoidance function, use an amplifier that supports it. |

|

420 |

SERVO ALARM: n AXIS SYNC TORQUE (M series) |

During simple synchronous control, the difference between the torque commands for the master and slave axes exceeded the value set in parameter No. 2031. |

|

421 |

SERVO ALARM: n AXIS EXCESS ER (D) |

The difference between the errors in the semi–closed loop and closed loop has become excessive during dual position feedback. Check the values of the dual position conversion coefficients in parameters No. 2078 and 2079. |

|

422 |

SERVO ALARM: n AXIS |

In torque control of PMC axis control, a specified allowable speed has been exceeded. |

|

423 |

SERVO ALARM: n AXIS |

In torque control of PMC axis control, the parameter–set allowable cumulative travel distance has been exceeded. |

|

430 |

n AXIS : SV. MOTOR OVERHEAT |

A servo motor overheat occurred. |

|

431 |

n AXIS : CNV. OVERLOAD |

1) PSM: Overheat occurred. 2) β series SVU: Overheat occurred. |

|

432 |

n AXIS : CNV. LOWVOLT CON. |

1) PSM: The control power supply voltage has dropped. 2) PSMR: The control power supply voltage has dropped. 3) β series SVU: The control power supply voltage has dropped |

|

434 |

n AXIS : INV. LOWVOLT CONTROL |

SVM: The control power supply voltage has dropped. |

|

435 |

n AXIS : INV. LOWVOLT DC LINK |

SVM: The DC link voltage has dropped. |

|

436 |

n AXIS : SOFTTHERMAL (OVC) |

The digital servo software detected the soft thermal state (OVC). |

|

437 |

n AXIS : CNV. OVERCURRENT POWER |

PSM: Overcurrent flowed into the input circuit. |

|

438 |

n AXIS : INV. ABNORMAL CURRENT |

1) SVM: The motor current is too high. 2) α series SVU: The motor current is too high. 3) β series SVU: The motor current is too high. |

|

439 |

n AXIS : CNV. OVERVOLT POWER |

1) PSM: The DC link voltage is too high. 2) PSMR: The DC link voltage is too high. 3) α series SVU: The C link voltage is too high. 4) β series SVU: The link voltage is too high. |

|

440 |

n AXIS : CNV. EX DECELERATION POWER |

1) PSMR: The regenerative discharge amount is too large. 2) α series SVU: The regenerative discharge amount is too large. Alternatively, the regenerative discharge circuit is abnormal. |

|

441 |

n AXIS : ABNORMAL CURRENT OFFSET |

The digital servo software detected an abnormality in the motor currentdetection circuit. |

|

442 |

n AXIS : CNV. CHARGE FAILURE |

1) PSM: The spare discharge circuit of the DC link is abnormal. 2) PSMR: The spare discharge circuit of the DC link is abnormal. |

|

443 |

n AXIS : CNV. COOLING FAN FAILURE |

1) PSM: The internal cooling fan failed. 2) PSMR: The internal cooling fan failed. 3) β series SVU: The internal cooling fan failed. |

|

444 |

n AXIS : INV. COOLING FAN FAILURE |

SVM: The internal cooling fan failed. |

|

445 |

n AXIS : SOFT DISCONNECT ALARM |

The digital servo software detected a broken wire in the pulse coder. |

|

446 |

n AXIS : HARD DISCONNECT ALARM |

A broken wire in the built–in pulse coder was detected by hardware. |

|

447 |

n AXIS : HARD DISCONNECT (EXT) |

A broken wire in the separate detector was detected by hardware. |

|

448 |

n AXIS : UNMATCHED FEEDBACK ALARM |

The sign of feedback data from the built–in pulse coder differs from that of feedback data from the separate detector. |

|

449 |

n AXIS : INV. IPM ALARM |

1) SVM: IPM (intelligent power module) detected an alarm. 2) α series SVU: IPM (intelligent power module) detected an alarm. |

|

453 |

n AXIS : SPC SOFT DISCONNECT ALARM |

Software disconnection alarm of the α pulse coder. Turn off the power to the CNC, then remove and insert the pulse coder cable. If this alarm is issued again, replace the pulse coder. |

|

456 |

ILLEGAL CURRENT LOOP |

The current control cycle settings (parameter No. 2004, bit 0 of parameter No. 2003, and bit 0 of parameter No. 2013) are incorrect. Possible problems are as follows. – For the two axes whose servo axis numbers (settings of parameter No. 1023) are an odd number followed by an even number (a pair of axes 1 and 2 or axes 5 and 6, for example), a different current control cycle is set for each of the axes. – The requirements for slaves needed for the set current control cycle, including the number, type, and connection method of them, are not satisfied. |

|

457 |

ILLEGAL HI HRV (250US) |

Use of high–speed HRV is specified although the current control cycle is 200 μs. |

|

458 |

CURRENT LOOP ERROR |

The current control cycle setting does not match the actual current control cycle. |

|

459 |

HI HRV SETTING ERROR |

Of two axes having adjacent servo axis numbers (parameter No. 1023), odd number and even number, high–speed HRV control can be performed for one axis and not for the other. |

|

460 |

n AXIS : FSSB DISCONNECT |

FSSB communication was disconnected suddenly. The possible causes are as follows: 1) The FSSB communication cable was disconnected or broken. 2) The power to the amplifier was turned off suddenly. 3) A low–voltage alarm was issued by the amplifier. |

|

461 |

n AXIS : ILLEGAL AMP INTERFACE |

The axes of the 2–axis amplifier were assigned to the fast type interface. |

|

462 |

n AXIS : SEND CNC DATA FAILED |

Because of an FSSB communication error, a slave could not receive correct data. |

|

463 |

n AXIS : SEND SLAVE DATA FAILED |

Because of an FSSB communication error, a slave could not receive correct data. |

|

464 |

n AXIS : WRITE ID DATA FAILED |

An attempt was made to write maintenance information on the amplifier maintenance screen, but it failed. |

|

465 |

n AXIS : READ ID DATA FAILED |

At power–up, amplifier initial ID information could not be read. |

|

466 |

n AXIS : MOTOR/AMP COMBINATION |

The maximum current rating for the amplifier does not match that for the motor. |

|

467 |

n AXIS : ILLEGAL SETTING OF AXIS |

The servo function for the following has not been enabled when an axis occupying a single DSP (corresponding to two ordinary axes) is specified on the axis setting screen. 1. Learning control (bit 5 of parameter No. 2008 = 1) 2. High–speed current loop (bit 0 of parameter No. 2004 = 1) 3. High–speed interface axis (bit 4 of parameter No. 2005 = 1) |

|

468 |

HI HRV SETTING ERROR(AMP) |

Use of high–speed HRV is specified for a controlled axis of an amplifier which does not support high–speed HRV. |

contact tri star cnc for repairs Back to Top

| Alarm Code | Message | Description |

|---|---|---|

|

600 |

n AXIS: INV. DC LINK OVER CURRENT |

DC link current is too large. |

|

601 |

n AXIS: INV. RADIATOR FAN FAILURE |

The external dissipator cooling fan failed. |

|

602 |

n AXIS: INV. OVERHEAT |

The servo amplifier was overheated. |

|

603 |

n AXIS: INV. IPM ALARM(OH) |

The IPM (intelligent power module) detected an overheat alarm. |

|

604 |

n AXIS: AMP. COMMUNICATION ERROR |

Communication between the SVM and the PSM failed. |

|

605 |

n AXIS: CNV. EX. DISCHARGE POWER |

PSMR: Regenerative power is too large. |

|

606 |

n AXIS: CNV. RADIATOR FAN FAILURE |

PSM: The external dissipator cooling fan failed. PSMR: The external dissipator cooling fan failed. |

|

607 |

n AXIS: CNV. SINGLE PHASE FAILURE |

PSM: Input voltage is in the open–phase condition. PSMR: Input voltage is in the open–phase condition. |

contact tri star cnc for repairs Back to Top

| Alarm Code | Description |

|---|---|

|

SV0027 or 027 |

Invalid digital servo parameter setting |

|

SV0361 or 361 |

Pulsecoder phase error (built-in) |

|

SV0364 or 364 |

Soft phase alarm (built-in) |

|

SV0365 or 365 |

LED error (built-in) |

|

SV0366 or 366 |

Pulse error (built-in) |

|

SV0367 or 367 |

Count error (built-in) |

|

SV0368 or 368 |

Serial data error (built-in) |

|

SV0369 or 369 |

Data transfer error (built-in) |

|

SV0380 or 380 |

LED error (separate) |

|

SV0381 or 381 |

Pulsecoder phase error (separate) |

|

SV0382 or 382 |

Count error (separate) |

|

SV0383 or 383 |

Pulse error (separate) |

|

SV0384 or 384 |

Soft phase alarm (separate) |

|

SV0385 or 385 |

Serial data error (separate) |

|

SV0386 or 386 |

Data transfer error (separate) |

|

SV0387 or 387 |

Sensor error (separate) |

|

SV0417 or 417 |

Invalid parameter |

|

SV0421 or 421 |

Excessive semi-full error |

|

SV0430 or 430 |

Servo motor overheat |

|

SV0432 or 432 |

Converter: control power supply undervoltage |

|

SV0433 or 433 |

Converter: DC link undervoltage |

|

SV0436 or 436 |

Soft thermal (OVC) |

|

SV0438 or 438 |

Inverter: motor current alarm |

|

SV0439 or 439 |

Converter: DC link overvoltage |

|

SV0440 or 440 |

Converter: Excessive deceleration power |

|

SV0441 or 441 |

Current offset error |

|

SV0444 or 444 |

Inverter: internal cooling fan stopped or circuit failed |

|

SV0445 or 445 |

Soft disconnection alarm |

|

SV0447 or 447 |

Hard disconnection alarm (separate) |

|

SV0448 or 448 |

Feedback mismatch alarm |

|

SV0449 or 449 |

Inverter: IPM alarm |

|

SV0453 or 453 |

Soft disconnection alarm (α Pulsecoder) |

|

SV0601 or 601 |

Inverter: cooling fan stopped of the radiator |

|

SV0603 or 603 |

Inverter: IPM alarm (OH) |

contact tri star cnc for repairs Back to Top

| Status 1 Spindle Unit | Status 2 Spindle Unit | Description |

|---|---|---|

|

12 |

Not applicable |

IPM alarm |

|

19 |

Not applicable |

Excessive offset of the phase U current detection circuit |

|

20 |

Not applicable |

Excessive offset of the phase V current detection circuit |

|

21 |

Not applicable |

Position sensor polarity setting incorrect |

|

24 |

Not applicable |

Serial transfer data error |

|

27 |

Not applicable |

Position coder disconnected |

|

29 |

Not applicable |

Short-period overload |

|

30 |

Not applicable |

Overcurrent in the converter input circuit |

|

31 |

Not applicable |

Motor lock alarm |

|

32 |

Not applicable |

Serial communication LSI RAM error |

|

33 |

Not applicable |

Converter: DC link precharge failure |

|

34 |

Not applicable |

Parameter data out of the specifiable range |

|

35 |

Not applicable |

Gear ratio parameter error |

|

37 |

Not applicable |

Speed detector parameter error |

|

41 |

Not applicable |

Position coder one-rotation signal detection error |

|

42 |

Not applicable |

Position coder one-rotation signal not detected |

|

47 |

Not applicable |

Position coder signal error |

|

50 |

Not applicable |

Excessive speed command calculation value during spindle synchronization |

|

51 |

Not applicable |

Converter: DC link undervoltage |

|

52 |

Not applicable |

ITP signal error I |

|

53 |

Not applicable |

ITP signal error II |

|

54 |

Not applicable |

Current overload alarm |

|

58 |

Not applicable |

Converter: main circuit overload |

|

73 |

Not applicable |

Motor sensor disconnected |

|

75 |

Not applicable |

CRC test alarm |

|

79 |

Not applicable |

Abnormal initial test operation |

|

81 |

Not applicable |

Motor sensor one-rotation signal detection error |

|

82 |

Not applicable |

Motor sensor one-rotation signal not detected |

|

83 |

Not applicable |

Motor sensor signal error |

|

84 |

Not applicable |

Spindle sensor disconnected |

|

85 |

Not applicable |

Spindle sensor one-rotation signal detection error |

|

86 |

Not applicable |

Spindle sensor one-rotation signal not detected |

|

87 |

Not applicable |

Spindle sensor signal error |

|

b0 |

Not applicable |

Communication error between amplifier and module |

|

b1 |

Not applicable |

Converter: control power supply low voltage |

|

C0, C1, C2 |

Not applicable |

Communication data alarm |

|

4, 04 |

— (dash) |

Input power supply is abnormal (open phase) |

|

11 |

— (dash) |

DC voltage at the DC link is abnormally high |

|

30 |

— (dash) |

The main circuit power module (IPM) has detected an abnormal condition. |

|

33 |

— (dash) |

The main circuit capacitor was not recharged within the specified time |

|

51 |

— (dash) |

In the main circuit, the DC voltage (DC link) has dropped. |

|

58 |

— (dash) |

Temperature of the main circuit heat sink has risen abnormally |

|

59 |

— (dash) |

Internal cooling circuit faulty |

|

b1 |

— (dash) |

Power supply voltage decrease |

contact tri star cnc for repairs Back to Top

A FANUC alarm code, also called a FANUC fault or error code, is how a CNC control indicates there is a problem. This error message could indicate issues with either the machine itself, be that electric or mechanical. The FANUC error code might also indicate an issue with the g-code program.

Use the list below to interpret what exactly the fault code is trying to communicate. If you require a replacement part, know that MRO Electric stocks thousands of FANUC CNC replacements. Get your new FANUC servo amplifier or check out our FANUC servo motors. To order a replacement part or a repair job, please call 800-691-8511 or email sales@mroelectric.com. Curious about other common FANUC CNC problems? Check out our FAQ here.

• 0i Model A

• 0i/0iMate Model B

• 16/18 Model PB

• 16/18 Model C

• 16i/18i Model A

• 16i/18i Model B

• 16iL Model A

• 20i

• 21 Model B

• 21i Model A

• 21i Model B

• 21i Model A

Thread: How to remove error » Turret out of position» in Ge fanuc 21i-t controller for lathe?

Thread Tools

Search Thread

Display

How to remove error » Turret out of position» in Ge fanuc 21i-t controller for lathe?

when i switched on the lathe machine which is using Ge fanuc 21i-t controller shows an error message as Turret out of position..

Before that the shows 2 errors.

1) Reference reqired

2) 0 90 REFERENCE RETURN INCOMPLETE

3) Turret out of position

Can anyone tell me how to fix that error?

Help me please because its so urgent.