Дефекты в сварочном соединении приводят к ухудшению его рабочих и визуальных характеристик. Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Это может быть простой осмотр сварного соединения. Либо более сложные техники проверки: рентген, аппаратура с применением ультразвуковых волн.

Что можно предпринять в случае обнаружения дефектов шва? Уходит ли деталь в утилизацию? Нет. Если проверка обнаружила у сварочных соединений недоработки, их вполне можно исправить.

В этой статье будут детально рассмотрены варианты сварочных недоработок и как их исправляют.

Содержание статьиПоказать

- Разновидности сварочных ошибок

- Наружные изъяны

- Непровары

- Подрезы

- Наплывы

- Прожоги

- Кратеры

- Внутренние дефекты

- Горячие либо холодные трещины

- Поры

- Варианты исправлений

- Заключение

Разновидности сварочных ошибок

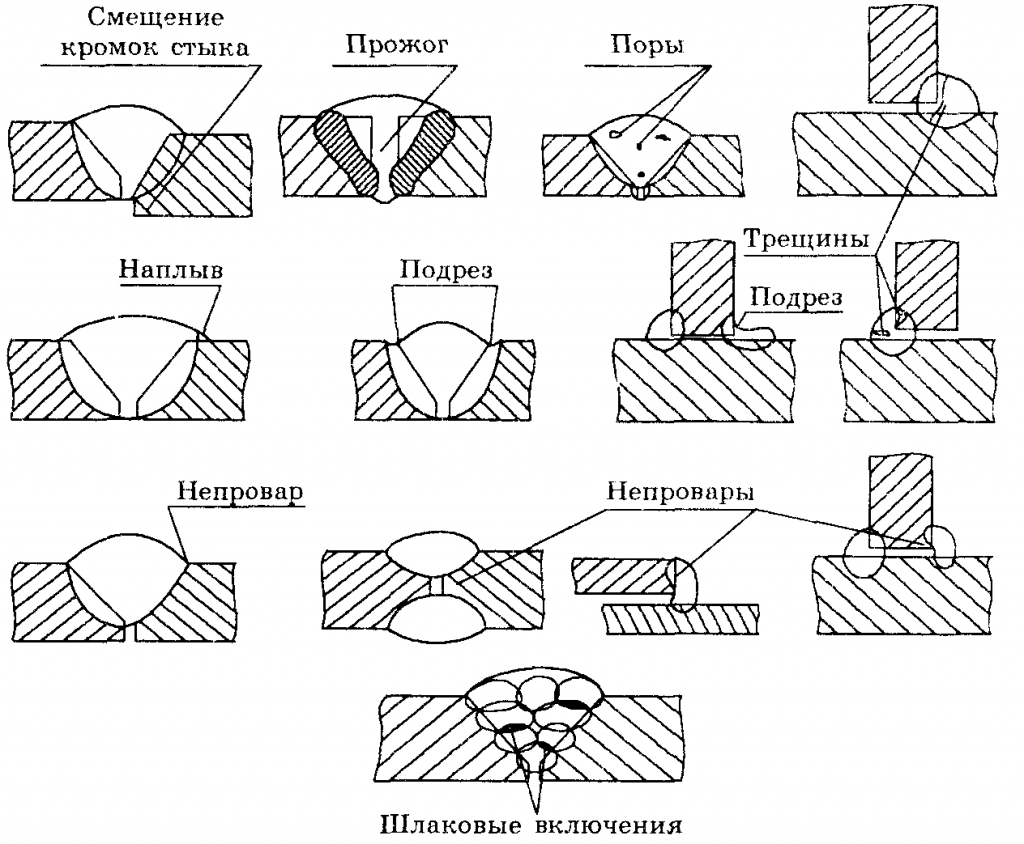

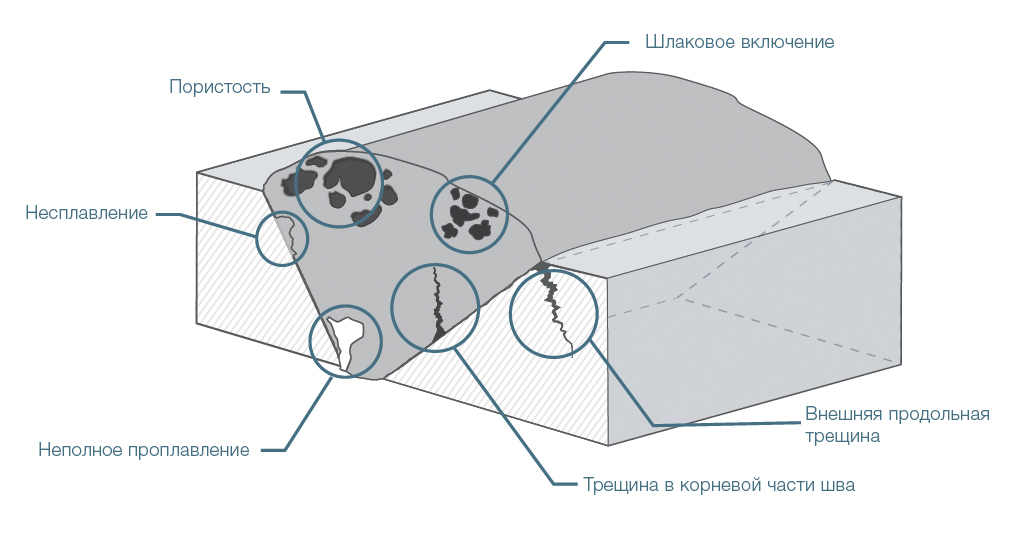

Изъяны сварных швов делятся на два типа: наружный и внутренний. Их названия отражают суть этих понятий. Наружные изъяны находятся на поверхности соединения.

Они обнаруживаются без дополнительных приспособлений, простым осмотром. Внутренний тип недочетов сварки внешне не заметен.

Такие изъяны находятся внутри соединения. Для их обнаружения и исправления нужно дополнительное оборудование.

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Также непровары могут получаться при повышенной скорости сваривания деталей. В таком случае металл просто не успевает качественно провариться. Еще одной причиной может послужить неумелое разделывание кромок будущего соединения.

Для предотвращения этого сварочного недостатка достаточно правильно установленной силы тока и оптимальной длины сварной дуги.

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

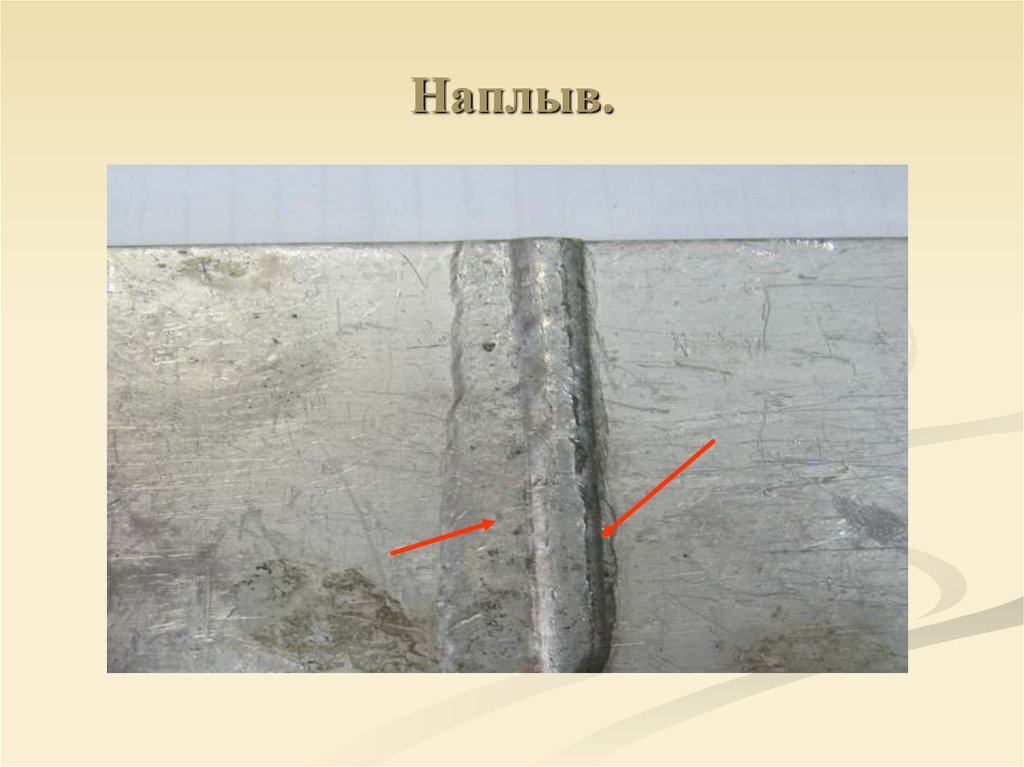

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

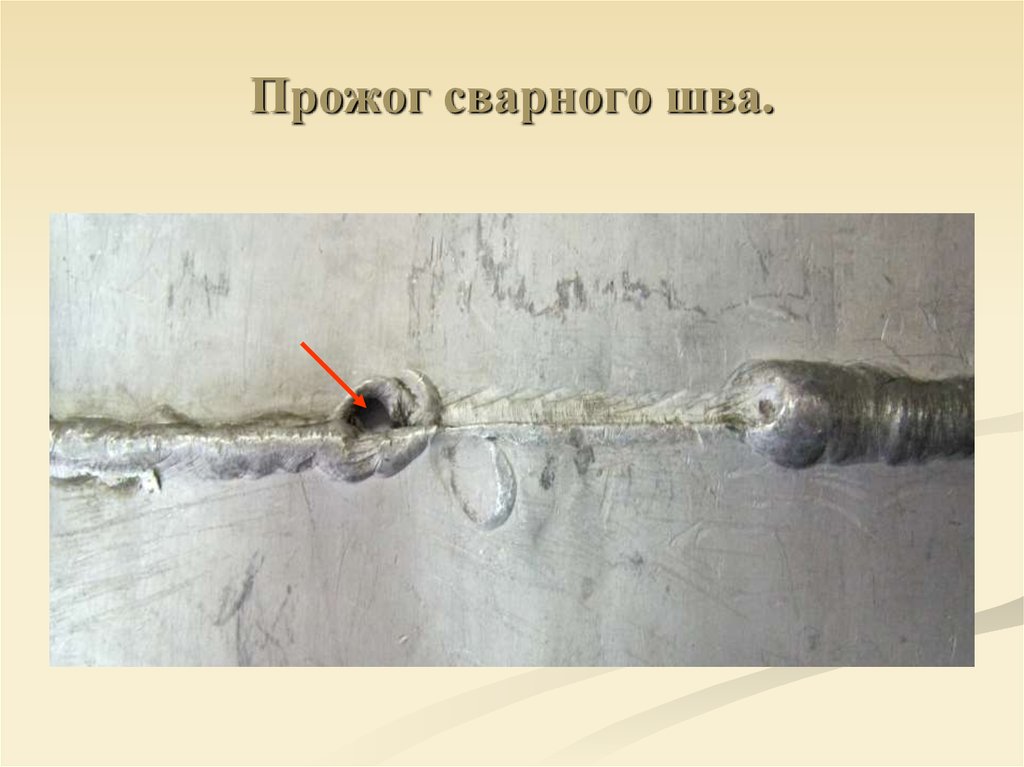

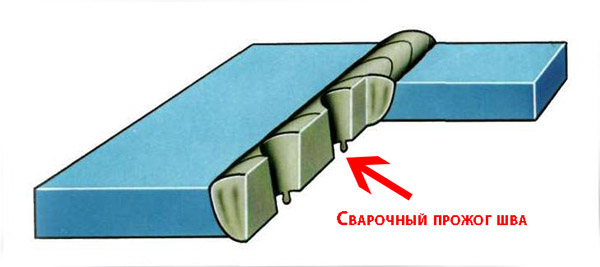

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Второй причиной может служить завышенная сила тока. Швы с такими изъянами непрочные и не герметичные, что будет ключевым моментом в сваривании труб или резервуаров.

Для защиты от прожогов снижается значение силы тока, и увеличивается скорость сварки. Значение также имеет правильность разделки кромок. Начинающему сварщику в этом помогут практические занятия и наработка опыта.

Сварка алюминия требует наиболее точного соблюдения этих показателей.

Кратеры

Кратеры – это углубления в полотне шва, которые появляются в результате резкого обрыва дуги. Несмотря на маленький размер, они могут сильно повлиять на надежность соединения.

Предотвратить их появление можно применением в работе специальных режимов. Они представляют собой функцию понижения силы тока в момент отрыва, что защищает от образования кратера.

У более старых моделей оборудования такой функции нет, поэтому плавность отрыва регулируется вручную.

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

К примеру, нельзя варить алюминиевым прутком нержавеющую сталь. У этих металлов совершенно разные характеристики. Алюминий просто не сможет качественно проварить нержавейку, а потому возникнут трещины.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Варианты исправлений

Теперь разберем варианты исправления дефектных соединений, которые не получилось предотвратить.

Крупные трещины просто завариваются поверх. Для того, чтобы предотвратить разрастание трещины, нужны отверстия у ее концов. Расстояние от конца трещины до отверстия – 0,5 мм.

После этого трещина разделяется так, чтобы было похоже на буквы V или X. Для этого используется резаки или пневматическое зубило. После разделки трещина зачищается и заваривается.

Иногда есть возможность прогрева дефекта до исправления. Тогда поверхность шва и место обработки будут близки по температурам, а с концов трещины уйдет напряжение. Так можно исправить наружный тип трещин.

Когда шов был забракован внутренними трещинами, непроварами или прожогами, то зона недоработки вырубается (выплавляется), шов накладывается по новой. Наплавы удаляются абразивными материалами (наждачной бумагой, напильником).

Если во время корректировки произошла деформация детали, есть два пути решения: механический и термический.

В первом случае деформация убирается путем механического воздействия на деталь. Применяется прессовая правка, точечные удары молота или домкрат.

Это сложная задача, требующая много труда. Нередко такой метод исправлений приводит к появлению других изъянов, таких как новые трещины или сколы.

Чтобы исправить деформирование термическим путем деталь нагревают до состояния пластичности, и позволяют ей снова остыть. Обратное напряжение, которое при этом возникает, нейтрализует деформацию.

Такой способ исправления используется чаще механического в силу простоты и защиты от дополнительных проблем.

Появление недостатков у сварочного шва в основе имеет нарушение процесса обработки металла. Зная, какие нарушения приводят к изъянам соединения, их можно предотвратить. В первую очередь это уровень квалификации сотрудника.

Он должен соответствовать сложности сварки. Во время работы должна быть соблюдена технология сварочного процесса и РДС. Аппарат должен быть правильно настроен, иметь качественные, соответствующе подобранные детали.

Они должны соответствовать химическим и физическим свойствам обрабатываемого металла. Если подобрать правильные инструменты, ответственно подойти к процессу сварки, шов будет без изъянов и недочетов.

Заключение

Испорченные детали стоит забраковать, отправив в утилизацию. Но при необходимости можно прибегнуть к исправлению.

Исправить допущенные во время работы ошибки можно, однако для этого потребуются время, знания и опыт.

Сварочные изъяны швов бывают разного вида и для их исправления проводятся разные действия. Метод исправления подбирается к конкретному случаю. Но если шов имеет много недостатков, деталь стоит просто утилизировать.

На начале сварочного пути новички часто допускают ошибки. Это нормально, потому что сварка – это дело опыта. При старании со временем швы будут улучшаться.

Главная / Техника сварки

Назад

Время на чтение: 6 мин

0

6792

Дефекты в сварочном соединении приводят к ухудшению его рабочих и визуальных характеристик. Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Это может быть простой осмотр сварного соединения. Либо более сложные техники проверки: рентген, аппаратура с применением ультразвуковых волн.

Что можно предпринять в случае обнаружения дефектов шва? Уходит ли деталь в утилизацию? Нет. Если проверка обнаружила у сварочных соединений недоработки, их вполне можно исправить.

В этой статье будут детально рассмотрены варианты сварочных недоработок и как их исправляют.

- Разновидности сварочных ошибок

- Наружные изъяны Непровары

- Подрезы

- Наплывы

- Прожоги

- Кратеры

- Горячие либо холодные трещины

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Также непровары могут получаться при повышенной скорости сваривания деталей. В таком случае металл просто не успевает качественно провариться. Еще одной причиной может послужить неумелое разделывание кромок будущего соединения.

Для предотвращения этого сварочного недостатка достаточно правильно установленной силы тока и оптимальной длины сварной дуги.

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Дефекты сварных соединений

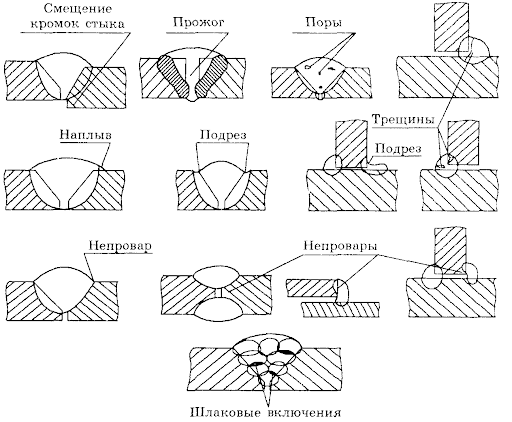

В силу разных причин сварные соединения могут иметь дефекты, влияющие на их прочность. Все виды дефектов швов подразделяют на три группы:

- наружные, к основным из которых относятся: трещины, подрезы, наплывы, кратеры;

- внутренние, среди которых чаще всего встречаются: пористость, непровары и посторонние включения;

- сквозные — трещины, прожоги.

Причинами возникновения дефектов могут быть различные обстоятельства: низкое качество свариваемого металла, неисправное или некачественное оборудование, неверный выбор сварочных материалов, нарушение технологии сварки или неправильный выбор режима, недостаточная квалификация сварщика.

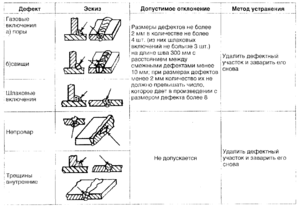

Основные дефекты сварки, их характеристика, причины возникновения и способы исправления

Трещины

. Это наиболее опасные дефекты сварки, способные привести к практически мгновенному разрушению сваренных конструкций с самыми трагическими последствиям. Трещины различаются по размерам (микро- и макротрещины) и времени возникновения (в процессе сварки или после нее).

Чаще всего причиной образования трещин является несоблюдение технологии сварки (например, неправильное расположение швов, приводящее к возникновению концентрации напряжения), неверный выбор сварочных материалов, резкое охлаждение конструкции. Способствует их возникновению также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Исправление трещины заключается в рассверливании ее начала и конца, с целью исключения дальнейшего распространения, удалении шва (вырубанию или вырезанию) и заваривании.

Подрезы

. Подрезы — это углубления (канавки) в месте перехода «основной металл-сварной шов». Подрезы встречаются довольно часто. Их отрицательное действие выражается в уменьшении сечения шва и возникновении очага концентрации напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенной величины сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах. Устраняют его наплавкой тонкого шва по линии подреза.

Подрезы сварного шва

Наплывы

. Наплывы возникают, когда расплавленный металл натекает на основной, но не образует с ним гомогенного соединения. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, из-за наличия окалины на свариваемых кромках, препятствующей сплавлению, излишнего количества присадочного материала. Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

Наплыв сварного шва

Прожоги

. Прожогами называют дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. При этом обычно с другой стороны образуется натек. Прожоги возникают из-за чрезмерно высокого сварочного тока, недостаточной скорости перемещения электрода, большого зазора между кромками металла, слишком малой толщины подкладки или ее неплотного прилегания к основному металлу. Исправляют дефект зачисткой и последующей заваркой.

Прожог сварного соединения

Непровар

. Непровары — это локальные несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары существенно снижают прочность шва и могут явиться причиной разрушения конструкции.

Незаполнение и непровар шва

Дефект возникает из-за заниженного сварочного тока, неправильной подготовки кромок, излишне высокой скорости сварки, наличия на кромках свариваемых деталей посторонних веществ (окалины, ржавчины, шлака) и загрязнений. При исправлении нужно вырезать зону непровара и заварить её.

Кратеры

. Это дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. Кратеры снижают прочность шва из-за уменьшения его сечения. В них могут находиться усадочные рыхлости, способствующие образованию трещин. Кратеры надлежит вырезать до основного металла и заварить.

Кратер сварочного шва

Свищи

. Свищами называют дефекты швов в виде полости. Как и кратеры, они уменьшают прочность шва и способствуют развитию трещин. Способ исправления обычный — вырезка дефектного места и заварка.

Посторонние включения

. Включения могут состоять из различных веществ — шлака, вольфрама, окислов металлов и пр. Шлаковые включения образуются тогда, когда шлак не успевает всплыть на поверхность металла и остается внутри него. Это происходит при неправильном режиме сварки (завышенной скорости, например), плохой зачистке свариваемого металла или предыдущего слоя при многослойной сварке.

Посторонние включения сварного соединения

Вольфрамовые включения возникают при сварке вольфрамовым электродом, окисные — из-за плохой растворимости окислов и чрезмерно быстрого охлаждения.

Все виды включений уменьшают сечение шва и образуют очаг концентрации напряжения, снижая тем самым прочность соединения. Дефект устраняют вырезкой и завариванием.

Пористость

. Пористость — это полости, заполненные газами. Они возникают из-за интенсивного газообразования внутри металла, при котором газовые пузырьки остаются в металле после его затвердевания. Размеры пор могут быть микроскопическими или достигать нескольких миллиметров. Нередко возникает целое скопление пор в сочетании со свищами и раковинами.

Пористость в сварном шве

Возникновению пор способствует наличие загрязнений и посторонних веществ на поверхности свариваемого металла, высокое содержание углерода в присадочном материале и основном металле, слишком высокая скорость сварки, из-за которой газы не успевают выйти наружу, повышенная влажность электродов. Как и прочие дефекты, пористость снижет прочность сварного шва. Зону с ней необходимо вырезать до основного металла и заварить.

Перегрев и пережог металла

. Пережог и перегрев возникают из-за чрезмерно большого сварочного тока или малой скорости сварки. При перегреве размеры зерен металла в шве и околошовной зоне увеличиваются, в результате чего снижаются прочностные характеристики сварного соединения, главным образом — ударная вязкость. Перегрев устраняется термической обработкой изделия.

Пережог представляет собой более опасный дефект, чем перегрев. Пережженный металл становится хрупким из-за наличия окисленных зерен, обладающих малым взаимным сцеплением. Причины пережога те же самые, что и перегрева, а кроме этого еще и недостаточная защита расплавленного металла от азота и кислорода воздуха. Пережженный металл необходимо полностью вырезать и заварить это место заново.

Пережог металла шва

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Литература

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

К примеру, нельзя варить алюминиевым прутком нержавеющую сталь. У этих металлов совершенно разные характеристики. Алюминий просто не сможет качественно проварить нержавейку, а потому возникнут трещины.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Основные виды дефектов

Зачастую в нашей работе или в беседе с представителем заказчика мы сталкиваемся с такой проблемой, как элементарное техническое непонимание терминов, связанных с неразрушающим контролем. Это вызвано тем, что во многих компаниях и на предприятиях переговорами и заключениями договоров с подрядчиками , в нашем случае с лабораторией неразрушающего контроля, занимаются люди далекие от этой сферы деятельности: снабженцы, сметчики, коммерсанты и др.

Ниже размещенная статья, как раз и призвана устранить пробелы в знаниях основных дефектов, которые выявляются при проведении неразрушающего контроля, и причин их возникновения. Так же нижеизложенная информация поможет при выборе метода контроля.

Трещина — дефект в виде разрыва металла сварного соединения или наплавленной детали (изделия)

Основными причинами возникновения трещин при сварке являются сварочные напряжения, резкое охлаждение шва, перегрев шва, высокое содержание углерода и кремния в основном металле, неподходящий и/или влажный присадочный и вспомогательный материал. Трещины в металле шва выявляются ультразвуковым и радиографическим контролем.

Оба метода имеют свои слабые стороны при выявлении трещин. Так как трещина является самым опасным дефектом, то предпочтительно применять эти методы совместно.

Радиографический контроль может пропустить трещину в случае ее малого раскрытия и расположения перпендикулярно излучению рентгеновских лучей. Ультразвуковой контроль может не «увидеть» трещину, если она распространяется параллельно направлению распространения ультразвуковой волны. Поверхностные трещины хорошо выявляются с помощью капиллярного, магнитного, вихретокового, а также визуального и измерительного контроля.

Свищ — дефект в виде воронкообразного или трубчатого углубления в сварном шве

Основными причинами образования пор и свищей являются загрязнения в зоне сварки, повышенная влажность окружающей среды и/или сварочных материалов, высокое содержание углерода в основном металле и/или присадочном материале, большая скорость сварки и/или быстрое охлаждение шва, нарушение защиты сварочной ванны (сквозняки, неравномерная подача защитного газа и т.д.).

Выявляются поры и свищи с помощью радиографического и ультразвукового контроля. При выявлении пор, радиографический контроль имеет ряд преимуществ по отношению к ультразвуковому.

При ультразвуковом контроле имеет значение форма, размер, расположение и ориентация поры, что для радиографического контроля несущественно. Выходящие на поверхность поры и свищи зачастую выявляются с помощью капиллярного, магнитного, визуального и измерительного контроля.

Подповехностные поры могут быть выявлены также с помощью магнитного и вихретокового контроля.

Непровар — несплавление в сварном соединении или наплавленной детали между основным металлом и металлом шва (наплавленным металлом) или между отдельными валиками

Основные причины возникновения непроваров — это неправильная подготовка разделки шва (скос кромок, притупление), отсутствие необходимого зазора при сборке, недостаточная сила сварочного тока, превышение скорости сварки.

Выявляется непровар как с помощью ультразвукового, так и с помощью радиографического контроля. В случае доступа к корню шва визуально-измерительным методом контроля. Ограничение для ультразвука при выявление непроваров является только малая толщина свариваемых изделий.

В случае с рентгеном такого ограничения нет.

Выпуклость корня шва — часть одностороннего сварного шва со стороны его корня, выступающая над уровнем расположения поверхностей сваренных деталей (оценивается по максимальной высоте расположения поверхности корня шва над указанным уровнем)

Причиной возникновения выпуклости в корне шва могут послужить большой зазор между кромками при сборке под сварку, неправильная подготовка кромок, высокая сила тока, неправильная скорость сварки, длинная сварочная дуга.

Вогнутость корня шва — углубление на поверхности сварного соединения с односторонним швом в месте расположения его корня (оценивается по максимальной глубине расположения поверхности корня шва от уровня расположения поверхностей сваренных деталей). Образуется вогнутость корня шва при высокой скорости сварки, неправильной подготовке шва при сборке под сварку, при перегреве первого слоя, а также в местах прихваток

Выявляются выпуклости и вогнутости корня шва радиографическим и ультразвуковым контролем, а в случае доступа к корню шва визуальным и измерительным.

Смещение кромок — несовпадение уровней расположения свариваемых (сваренных) деталей в стыковых сварных соединениях. Смещение кромок в сварном соединении образуется при неправильной сборке под сварку, а также при недостаточном количестве и качестве прихваток

Выявляются как радиографическим так и ультразвуковым контролем, а в случае доступа к корню шва визуальным и измерительным.

Прожог — дефект в виде сквозного отверстия в сварном шве, образовавшегося вследствие вытекания части жидкого металла сварочной ванны в процессе выполнения сварки

Образуется при большом токе и малой скорости сварки, при неправильной сборке изделий под сварку (большой зазор между кромок)

Дефе́кты сварны́х соедине́ний — любые отклонения от заданных нормативными документами параметров соединений при сварке, образовавшиеся вследствие нарушения требований к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

Блок: 1/7 | Кол-во символов: 324

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%B5%D1%84%D0%B5%D0%BA%D1%82%D1%8B_%D1%81%D0%B2%D0%B0%D1%80%D0%BD%D1%8B%D1%85_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B9

Содержание

- 1 Разновидности сварочных ошибок

- 2 Причины возникновения дефектов

- 3 Наружные изъяны

- 3.1 Непровары

- 3.2 Подрезы

- 3.3 Наплывы

- 3.4 Прожоги

- 3.5 Кратеры

- 4 Классификация по геометрии

- 4.1 Трещины

- 4.2 Полости и поры

- 4.3 Твёрдые включения

- 4.4 Несплавления и непровары

- 4.5 Нарушение формы шва

- 4.6 Прочие дефекты

- 5 1. Исправление наружных и внутренних дефектов

- 6 Внутренние дефекты

- 6.1 Горячие либо холодные трещины

- 6.2 Поры

- 7 Классификация по механизму образования

- 7.1 Холодные трещины

- 7.2 Горячие трещины

- 8 Способы устранения дефектов сварных швов

- 9 Заключение

- 10 Подведем итоги

Разновидности сварочных ошибок

Изъяны сварных швов делятся на два типа: наружный и внутренний. Их названия отражают суть этих понятий. Наружные изъяны находятся на поверхности соединения.

Они обнаруживаются без дополнительных приспособлений, простым осмотром. Внутренний тип недочетов сварки внешне не заметен.

Такие изъяны находятся внутри соединения. Для их обнаружения и исправления нужно дополнительное оборудование.

Блок: 2/6 | Кол-во символов: 422

Источник: https://prosvarku.info/tehnika-svarki/sposoby-ispravleniya-svarochnogo-shva

Причины возникновения дефектов

Есть два типа факторов, влияющих на качество сварочных работ:

Объективные — имеющие отношение к свойствам свариваемых материалов, поведению металлов в условиях, диктуемых технологическим процессом. Недаром одной из важных характеристик любого сплава является свариваемость. Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве. Даже при полном соблюдении требований технологического процесса может сохраняться определенный процент брака, который приходится официально считать допустимым.

- Субъективные — зависящие от исполнителей. Причем к исполнителям следует относить не только рабочих, выполняющих сварку, но и технологов, которые несут ответственность за правильность параметров технологического процесса, верный выбор оборудования и режимов сварки.

Основными субъективными причинами возникновения дефектов сварочных швов являются:

- ошибки при подготовке свариваемых поверхностей;

- применение инструмента, отличного от указанного технологом;

- неисправность сварочного инструмента;

- малый опыт работы и низкая квалификация сварщика;

- отступление от требуемых режимов сварки.

Блок: 2/5 | Кол-во символов: 1206

Источник: https://tokar.guru/svarka/vidy-defektov-svarnyh-shvov-ih-obnaruzhenie-i-sposoby-ustraneniya.html

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Также непровары могут получаться при повышенной скорости сваривания деталей. В таком случае металл просто не успевает качественно провариться. Еще одной причиной может послужить неумелое разделывание кромок будущего соединения.

Для предотвращения этого сварочного недостатка достаточно правильно установленной силы тока и оптимальной длины сварной дуги.

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Второй причиной может служить завышенная сила тока. Швы с такими изъянами непрочные и не герметичные, что будет ключевым моментом в сваривании труб или резервуаров.

Для защиты от прожогов снижается значение силы тока, и увеличивается скорость сварки. Значение также имеет правильность разделки кромок. Начинающему сварщику в этом помогут практические занятия и наработка опыта.

Сварка алюминия требует наиболее точного соблюдения этих показателей.

Кратеры

Кратеры – это углубления в полотне шва, которые появляются в результате резкого обрыва дуги. Несмотря на маленький размер, они могут сильно повлиять на надежность соединения.

Предотвратить их появление можно применением в работе специальных режимов. Они представляют собой функцию понижения силы тока в момент отрыва, что защищает от образования кратера.

У более старых моделей оборудования такой функции нет, поэтому плавность отрыва регулируется вручную.

Блок: 3/6 | Кол-во символов: 2554

Источник: https://prosvarku.info/tehnika-svarki/sposoby-ispravleniya-svarochnogo-shva

Классификация по геометрии

Классификация дефектов изложена в ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения», а также в ГОСТ Р ИСО 6520-1-2012 «Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением», которые соответствуют стандарту ISO 6520.

Дефекты соединений при сварке разделяются на шесть групп:

- Трещины — несплошности, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок.

- Полости и поры — несплошность произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов.

- Твёрдые включения — твёрдые инородные вещества металлического или неметаллического происхождения в металле сварного шва.

- Несплавления и непровары — отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва.

- Нарушение формы шва — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.

- Прочие дефекты — все дефекты, которые не могут быть включены в перечисленные выше группы.

Трещины

Зоны сварного соединения:

Основной металл — светло серый

Зона термического влияния — серый

Металл сварного шва — тёмно серый

Трещины возникающие в соединениях при сварке могут располагаться в металле сварного шва, в зоне термического влияния, в основном металле.

В зависимости от ориентации трещины делятся на:

- продольные (ориентированные параллельно оси сварного шва). Преимущественно обуславливаются высокими усадочными напряжениями.

- поперечные (ориентированные поперек оси сварного шва). Как правило, образуются в результате продольной усадки металла с низкой пластичностью и, обычно, неглубоки.

- радиальные (радиально расходящиеся из одной точки)

Кроме того, отдельно выделяют следующие виды трещин:

- размещённые в кратере сварного шва

- групповые и раздельные

- групповые разветвлённые

- микротрещины, обнаруживаемые физическими методами при не менее чем 50-кратном увеличении.

Методами снижения трещинообразования при сварке являются:

- прокаливание флюсов перед сваркой;

- предварительный подогрев заготовок от 250 до 450 °С;

- сваривание в режиме с оптимальными параметрами;

- медленное охлаждение металла после сварки;

- проведение после сварки мягкого отжига для снятия остаточных напряжений.

Полости и поры

Возникновение этих дефектов преимущественно обуславливается газами, задержанными в расплавленном металле. По расположению они подразделяться на:

- равномерно распределённые по сварному шву;

- расположенные скоплением;

- расположенные цепочкой.

К полостям также относятся свищи — продолговатые трубчатые полости, вызванные выделением газа, и усадочные раковины — полости, которые образуются вследствие усадки при затвердевании. Частным случаем усадочной раковины является кратер — не заваренная усадочная раковина в конце валика сварного шва.

Твёрдые включения

Выделяют следующие виды твёрдых включений:

- шлаковые включения — линейные, разобщённые, прочие;

- флюсовые включения — линейные, разобщённые, прочие;

- оксидные включения;

- металлические включения — вольфрамовые, медные, из другого металла.

Несплавления и непровары

Выделяют следующие типы несплавлений или отсутствий соединения между металлом шва и основным металлом либо между отдельными валиками сварного шва:

- по боковой поверхности;

- между валиками;

- в корне сварного шва.

Термином непровар или неполный провар, называют несплавление основного металла на участке или по всей длине шва, появляющееся из-за неспособности расплавленного металла проникнуть в корень соединения, заполняя зазор между деталями.

Нарушение формы шва

К нарушениям формы шва по ГОСТ 30242-97 относятся:

- подрезы — продольные углубления на наружной поверхности валика шва.

- усадочные канавки — подрезы со стороны корня одностороннего шва из-за усадки вдоль его границы.

- превышения выпуклости стыкового и углового швов.

- превышение проплава — избыток наплавленного металла на обратной стороне стыкового сварного шва.

- неправильный профиль шва — угол между поверхностью основного металла и плоскостью, касательной к поверхности шва, меньше нормального значения.

- наплав — избыток наплавленного металла шва, натёкший на поверхность основного металла.

- линейное и угловое смещения свариваемых элементов — смещение между свариваемыми элементами при их параллельном расположении на разном уровне (линейное) или расположение кромок элементов под углом (угловое).

- натёк — металл шва, не имеющий сплавления с соединяемой поверхностью и образовавшийся в результате перераспределения наплавленного металла шва под действием силы тяжести. Натёки часто возникают при сварке угловых швов или стыковых швов в горизонтальном положении.

- прожог — вытекание металла сварочной ванны, приводящее к образованию в шве сквозного отверстия.

- не полностью заполненная разделка кромок.

- чрезмерная асимметрия углового шва — значительное превышение размеров одного катета над другим.

- неравномерная ширина шва.

- неровная поверхность.

- вогнутость корня сварного шва — неглубокая канавка со стороны корня шва, возникшая из-за усадки.

-

Поперечная усадка

-

Продольная усадка

-

Угловое смещение

-

Угловое смещение

-

Искажение формы

Прочие дефекты

К прочим, в соответствии с ГОСТ 30242-97, относятся все дефекты, не включенные в вышеперечисленные группы. Например:

- местное повреждение металла из-за случайного зажигания дуги

- брызги металла

- поверхностные задиры — повреждения поверхности из-за удаления временно приваренного приспособления

- утонение металла

Блок: 3/7 | Кол-во символов: 5552

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%B5%D1%84%D0%B5%D0%BA%D1%82%D1%8B_%D1%81%D0%B2%D0%B0%D1%80%D0%BD%D1%8B%D1%85_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B9

1. Исправление наружных и внутренних дефектов

При обнаружении недопустимых наружных или внутренних дефектов сварных соединений их обязательно исправляют. Наружные дефекты вышлифовывают с обеспечением плавных переходов на участке выборки. Выборку можно не заваривать только в том случае, если в зоне максимальной ее глубины сохранилась минимально допустимая толщина детали. Удаление дефектов с обратной стороны шва производится по всей его длине заподлицо с основным металлом.

Если в процессе механической обработки (вышлифовывания) не удалось полностью исправить наружные дефекты, то их следует полностью устранить как недопустимые внутренние дефекты.

Подповерхностные и внутренние дефекты (дефектные участки) в соединениях из алюминия, титана и их сплавов исправляют только механическим способом — вышлифовыванием абразивным инструментом, обработкой резанием или вырубкой с последующим зашлифовыванием. В ряде случаев в конструкциях из стали допускается удаление дефектных участков воздушно-дуговой или плазменно-дуговой строжкой с последующей обработкой поверхности выборки абразивными инструментами. Детали из углеродистых и кремнемарганцовистых сталей необходимо зашлифовывать до полного удаления следов предыдущей обработки.

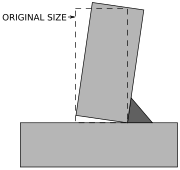

Исправлять дефекты подваркой в зоне выборки (рис. 1) в сварных соединениях, подлежащих обязательной термической обработке и выполненных из легированных и хромистых сталей, следует после высокого (при температурах 450 … 650 °С) их отпуска (промежуточного или окончательного) за исключением отдельных случаев, оговоренных в технологической документации.

Рис. 1. Форма разделки шва при выборке внутреннего дефекта

При исправлении дефектных участков целесообразно соблюдать определенные условия. Длина исправляемого участка должна быть на 10 … 20 мм больше длины дефекта с каждой стороны. Ширина выборки должна быть такой, чтобы ширина шва, получаемого после подварки, не превышала его двойную исходную ширину. Форма и размеры подготовленной под подварку выборки должны обеспечивать возможность надежного провара. Поверхность каждой выборки должна иметь плавные очертания без резких выступов, острых углублений и заусенцев. При подварке дефектного участка следует перекрывать прилегающие участки основного металла.

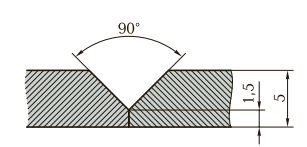

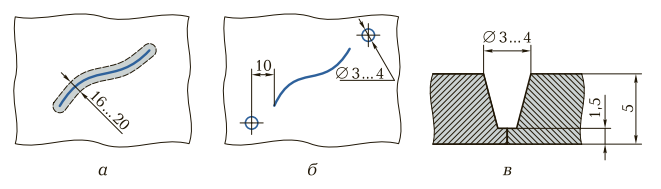

В сварных швах со сквозными трещинами перед подваркой требуется зачистить поверхности детали вдоль трещины (рис. 2, а) и просверлить отверстия на расстоянии 10 мм от концов этой трещины (рис. 2, б) в целях предотвращения ее распространения. Затем нужно произвести разделку трещины в соответствии с рис. 2, в, после чего проварить дефектный участок на полную глубину.

Подварку дефектного участка осуществляют одним из способов сварки плавлением (ручной дуговой, дуговой в защитном газе и т. д.).

Исправленные швы сварных соединений следует повторно проконтролировать в соответствии с требованиями, предъявляемыми к качеству конструкции.

Рис. 2. Схемы подготовки сквозной трещины к подварке: а — зачистка поверхности детали вдоль трещины; б — сверление отверстий на расстоянии от концов трещины; в — разделка сквозной трещины

Если при этом вновь будут обнаружены дефекты, то их необходимо повторно исправить с соблюдением определенных требований. Число исправлений одного и того же дефектного участка, зависящее от категории ответственности конструкции, как правило, не превышает трех.

Блок: 2/3 | Кол-во символов: 3314

Источник: https://extxe.com/1637/osnovnye-metody-ustranenija-defektov-v-svarnyh-soedinenijah/

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

К примеру, нельзя варить алюминиевым прутком нержавеющую сталь. У этих металлов совершенно разные характеристики. Алюминий просто не сможет качественно проварить нержавейку, а потому возникнут трещины.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Блок: 4/6 | Кол-во символов: 1541

Источник: https://prosvarku.info/tehnika-svarki/sposoby-ispravleniya-svarochnogo-shva

Классификация по механизму образования

Холодные трещины

Остаточные напряжения могут уменьшить прочность основного металла и привести к его разрыву с образованием холодных трещин. Для снижения появления подобных дефектов используют различные технологические приёмы, например, сварка прерывистым швом, многопроходная сварка.

К основным причинам склонности к холодным трещинам относят следующее:

- естественная склонность структуры металла, например, мартенситной

- присутствие в структуре металла водорода (водородное охрупчивание)

- значительный (−100 до +100 °С) диапазон рабочих температур

- высокая жёсткость конструкции соединений

- ошибки в выборе технологии сварки

Горячие трещины

Горячие трещины представляют собой хрупкие межкристаллические разрушения металла шва и околошовной зоны. Они возникают в твердо-жидком состоянии в процессе кристаллизации и при высоких температурах в твёрдом состоянии. Располагаются по границам зёрен.

Горячие трещины в основном обусловлены действием двух факторов: наличием жидких прослоек между зёрнами металла в процессе кристаллизации и усадочными деформациями. В процессе затвердевания происходит перемещение примесей и шлаков в межзёренные пространства, что снижает деформационную способность шва и околошовной зоны. Неравномерность усадки шва и основного металла при охлаждении вызывает внутренние напряжения и, как следствие, появление микро- и макроскопических трещин.

К снижению образования горячих трещин приводят следующие технологические приёмы:

- снижение объёма провоцирующих примесей (сера, фосфор и др.) в металле свариваемых заготовок.

- снижение в металле шва элементов, образующих химические соединения с низкой температурой затвердевания (хром, молибден, ванадий, вольфрам, титан), нарушающих связь между зёрнами.

- снижение жёсткости закрепления свариваемых заготовок и конструктивной жёсткости сварного узла, препятствующих деформации элементов при остывании.

Блок: 4/7 | Кол-во символов: 1905

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%B5%D1%84%D0%B5%D0%BA%D1%82%D1%8B_%D1%81%D0%B2%D0%B0%D1%80%D0%BD%D1%8B%D1%85_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B9

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Методика исправления недостатков сварки зависит от вида дефектных нарушений:

- Пористость, выявленную визуально или методом неразрушающего контроля, вырубают. Швы проваривают заново с соблюдением технологии, снижающей риск образования газовых полостей на поверхности и внутри металла.

- Свищи по природе схожи с глубокой пористостью, отличаются образованием воронок различной глубины. Неустранимые подваркой нарушения шва вырубают. Делают обрубку и зачистку дефектного участка, если массивный валик позволяет такую корректировку.

- Подрезы по линии диффузного слоя обычно бывают на сверхнормативно направленных валиках. Их убирают зачисткой или дополнительной наплавкой металла.

- Непровары случаются, когда кромки плохо разогреваются при образовании ванны расплава. Дефект, обнаруженный во время приемки изделия, корректируют новой проходкой. Участок шва с дефектом удаляют болгаркой или механически вырубают, после этого заполняют расплавом.

- Наплывы или подтеки снимают шкуркой, как регламентировано в стандарте. Объемные дефекты предварительно срубают, затем проводят зачистку шкуркой допустимого размера или напильником. После подготовки кромок снова наплавляют валик.

- Шлаковые вкрапления, снижающие прочность на разрыв, видимые или выявленные аппаратурой, удаляют механически, образовавшийся зазор тщательно проваривают, после этого доводят валик до нужных параметров.

- Отклонения валика от допустимых геометрических размеров:

в сторону увеличения устраняют зачисткой, срубанием излишков металла;

в меньшую – подваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Скачки напряжения в сети гасят не все сварочники, некоторые начинают хуже работать. Появлению пор способствует окисление ванны расплава, насыщение стали водородом, азотом. Какой бы ни была причина прогаров, наплывов или других дефектов, их необходимо после обнаружения обязательно устранить, переварить металл или хорошо зачистить валик. Дефекты ухудшают не только внешний вид соединения, но и снижают сопротивляемость металла к механическим разрушениям под ударной, динамической крутящей или однонаправленной статической нагрузкой.

Блок: 5/5 | Кол-во символов: 2470

Источник: https://svarkaprosto.ru/tehnologii/defekty-svarnyh-shvov

Заключение

Испорченные детали стоит забраковать, отправив в утилизацию. Но при необходимости можно прибегнуть к исправлению.

Исправить допущенные во время работы ошибки можно, однако для этого потребуются время, знания и опыт.

Сварочные изъяны швов бывают разного вида и для их исправления проводятся разные действия. Метод исправления подбирается к конкретному случаю. Но если шов имеет много недостатков, деталь стоит просто утилизировать.

На начале сварочного пути новички часто допускают ошибки. Это нормально, потому что сварка – это дело опыта. При старании со временем швы будут улучшаться.

Блок: 6/6 | Кол-во символов: 598

Источник: https://prosvarku.info/tehnika-svarki/sposoby-ispravleniya-svarochnogo-shva

Подведем итоги

Дефекты сварочных швов возникают при нарушении технологии сварки и ставят под угрозу стабильность сварочного шва и функциональность всей металлоконструкции.

По этой причине уважающему себя мастеру важно выучить основные дефекты швов ‒ появления пор, наплывов, прогаров и т.п ‒ и причины их образования при сварочном процессе.

Это позволит подобрать максимально эффективное решение для устранения недостатков соединений при точечной сварке, использовании лазера, электрической дуги, аргона и т.п.

Блок: 6/6 | Кол-во символов: 510

Источник: https://tutsvarka.ru/vidy/defekty-svarnyh-shvov

Кол-во блоков: 19 | Общее кол-во символов: 28516

Количество использованных доноров: 6

Информация по каждому донору:

- https://prosvarku.info/tehnika-svarki/sposoby-ispravleniya-svarochnogo-shva: использовано 4 блоков из 6, кол-во символов 5115 (18%)

- https://extxe.com/1637/osnovnye-metody-ustranenija-defektov-v-svarnyh-soedinenijah/: использовано 2 блоков из 3, кол-во символов 5260 (18%)

- https://tutsvarka.ru/vidy/defekty-svarnyh-shvov: использовано 3 блоков из 6, кол-во символов 3449 (12%)

- https://svarkaprosto.ru/tehnologii/defekty-svarnyh-shvov: использовано 2 блоков из 5, кол-во символов 3923 (14%)

- https://tokar.guru/svarka/vidy-defektov-svarnyh-shvov-ih-obnaruzhenie-i-sposoby-ustraneniya.html: использовано 2 блоков из 5, кол-во символов 2988 (10%)

- https://ru.wikipedia.org/wiki/%D0%94%D0%B5%D1%84%D0%B5%D0%BA%D1%82%D1%8B_%D1%81%D0%B2%D0%B0%D1%80%D0%BD%D1%8B%D1%85_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B9: использовано 3 блоков из 7, кол-во символов 7781 (27%)

|

Поделитесь в соц.сетях: |

Оцените статью:

|

Регистрация: 04.05.2010

Санкт-Петербург

Сообщений: 331

Купил сварочник Фубаг IN170. Учусь варить.

Шов почти всегда получается плохой — каплями.

Видео по сварке смотрел, книжку с картинками смотрел.

Привожу ниже фото типичного шва, которые у меня получаются.

Электрод АНО-21, в данном случае — 2 мм, ток пробовал от 40 до 60 А. Оптимальный 50 А. Варю сверху, слева направо, электрод пробовал под углом 30….60 градусов.

Толщина металла (стенок и трубы и уголка) — по 3…4 мм.

Такое чувство, как будто нет адгезии расплавленного электрода и металла. Я пробовал вести электрод «линейно», вробовал кругами и восьмерками одновременно со смещением, пробовал справа налево и наоборот, пробовал прямую и обратную полярность — результат всегда один (чуть хуже или чуть лучше) — «припой» накладывается на заготовку каплями, а под ним — шлак. Как шлак затекает под «припой»? Почему шов получается каплями?

Помогите, ребята! :0) Скоро родственникам забор варить, а я еще не научился….

Регистрация: 22.12.2005

Сыктывкар

Сообщений: 4205

не с того начали практиковатся

сначала горизонтальные валики на плоскости , затем пластины в стык в нижнем положении , потом пластины в стык под 90гр в лодочку, далее пластины в стык но шов горизонтальный (одна горизонтально вторая вертикально) , и когда все эти этапы пройдете с укладкой нормальных швов , тогда можно и такие как у Вас соедниения делать.

Регистрация: 18.05.2010

Санкт-Петербург

Сообщений: 29

может сеть совсем плохая и напряжение очень сильно проседает, вследствие чего и ток меньше установленного , судя по фото тока явно маловато .

Регистрация: 03.02.2010

Владимир

Сообщений: 10583

MP42B написал :

Толщина металла (стенок и трубы и уголка) — по 3…4 мм.

Так возьмите электрод хотябы 2,5 и ток увеличивайте.Вы чего прожечь боитесь.2 только для прихватки,да и ток увеличить нужно.А так-же может влиять ржавчина и сама проводка, (проседание)сети,как уже здесь говорилось.

Регистрация: 18.03.2010

Кировск

Сообщений: 965

johnlc написал :

johnlc

Правильно обрисовал этапы тренинга!Это довольно сложненький шов.Рекомендую варить в два прохода.

Регистрация: 03.02.2010

Владимир

Сообщений: 10583

Юра-сварщик написал :

Правильно обрисовал этапы тренинга

Время поджимает.

Регистрация: 18.03.2010

Кировск

Сообщений: 965

Тренинг провести в течении дня

Регистрация: 03.02.2010

Владимир

Сообщений: 10583

…и ночи.

Регистрация: 22.12.2005

Сыктывкар

Сообщений: 4205

ribakow.fthj написал :

Время поджимает.

имхо, тут как с беременностью за 9 месяцев результат более менее хороший (в зависимости от наследственности естественно), а вот если «время поджимает» то обычно выходит конкретный полуфабрикат причем недоделанность пропорциональна сэкономленному времени….

ПС вобщем как дедушка ленин завещал «Учиться, Учиться ….»

Регистрация: 03.02.2010

Владимир

Сообщений: 10583

johnlc написал :

тут как с беременностью за 9 месяцев результат более менее хороший (в зависимости от наследственности естественно), а вот если «время поджимает» то обычно выходит конкретный полуфабрикат причем недоделанность пропорциональна сэкономленному времени….

ПС вобщем как дедушка ленин завещал «Учиться, Учиться ….»

Ну это не у всех,и про наследственность не совсем так.Ничего страшного-в настоящее время все по своему уму живут-а не по Ленински.

Регистрация: 29.10.2005

Казань

Сообщений: 2025

ribakow.fthj написал :

Так возьмите электрод хотябы 2,5 и ток увеличивайте.

Присоединяюсь. 2мм электроды горят как солома. Глазом не успеешь моргнуть, пол электрода нет. Лучше 3мм. ИМХО.

Регистрация: 04.07.2009

Донецк

Сообщений: 6736

Хороший сварной, маска хамелеон, литр водки. Два урока по одному часу. Водку только после!

Я так сделал — куча вопросов сразу отпала. А потом уже сам читал и тренировался. Читать мне больше всего понравилось здесь

Регистрация: 03.02.2010

Владимир

Сообщений: 10583

Можно и полярность поменять-если была обратная.Вот в «савокупе»из всего предложенного может и не плохо выйти(с поллитровкой и со сварным опытным).

Регистрация: 03.02.2010

Владимир

Сообщений: 10583

7351 написал :

литр водки. Два урока по одному часу. Водку только после!

А если «до»-то и наставника никакого не нужно будет.Все как по маслу само покатит.

Регистрация: 07.03.2010

Сыктывкар

Сообщений: 341

MP42B написал :

Привожу ниже фото типичного шва, которые у меня получаются.

ну Вы и «замахнулись»…

одно из противных «изделий», что можно варить…

тут электрод 3-ка или 4-ка, короткая дуга с повышенным током и отрывом через каждый 1 см шва (или чаще), чтоб не прожигать, если качество нужно получше, то и чистить после отрыва от шлака.

Регистрация: 04.05.2010

Санкт-Петербург

Сообщений: 331

Спасибо, ребята, за помощь.

Правда, пробовал уже все. Тройкой, ради интереса, от 60 до 150 А пробовал. При 60 варить можно, но лучше поболее. При 150 металл прогорает.

В любом случае шов получается не непрерывный, а как бы капельками.

С напряжением все ок, просадки при варке, думаю, нет. Когда варю — свет не мигает. Да и инвертору должно быть по барабану небольшие просадки, если варишь не максимальным током… ШИМ поможет…

Не понимаю… Вроде батиным самодельным обычным сварочником варил — шов был кривой (сам виноват), но без разрывов. А если разрывы и были — то это уже я виноват — электрод далеко убрал или вообще дуга пропала… А тут вроде все ок, окалина вообще выглядит на 5+, а отбиваешь — под ней кошмар такой…

Регистрация: 06.07.2008

Новосибирск

Сообщений: 2201

Попробуй УОНИ. Если пойдут на твоем аппарате нормально, то легко научишься класть на заглядение шовчики.

Регистрация: 22.12.2005

Сыктывкар

Сообщений: 4205

ribakow.fthj написал :

Ну это не у всех,и про наследственность не совсем так

а в наследственности то что не устраивает.

MP42B написал :

А тут вроде все ок, окалина вообще выглядит на 5+, а отбиваешь — под ней кошмар такой…

выясняйте для себя причнно-следственные связи между ведением процесса сварки и получаемым результатом, тогда поймете что почему и как, увы реальность не «матрица» и программу навыков одномоментно в моск не загрузишь.

Регистрация: 03.02.2010

Владимир

Сообщений: 10583

johnlc написал :

а в наследственности то что не устраивает.

Меня-то как раз все устраивает.

Регистрация: 04.05.2010

Санкт-Петербург

Сообщений: 331

А как близко нужно держать электрод к железке? На рисунках-то все понятно, а на практике… С инвертором, как я заметил, электрод можно на разных расстояниях держать — дуга не пропадает…

Говорят — «опирайся на обмазку»… Какая обмазка, там электрод плавится весь очень быстро, особенно двойка….

Нужно электродом давить («шкарябать») по металлу? Или все-таки нужно держать на весу («в воздухе») в 1…2 мм над железкой?

Регистрация: 03.02.2010

Владимир

Сообщений: 10583

MP42B написал :

Опять-же-все в зависимости от ситуаций.

Регистрация: 22.12.2005

Сыктывкар

Сообщений: 4205

MP42B написал :

А как близко нужно держать электрод к железке?

максимально близко не допуская правда КЗ с деталью чем короче дуга тем лучше шов.

Регистрация: 10.01.2006

Миасс

Сообщений: 2838

MP42B написал :

Нужно электродом давить («шкарябать») по металлу?

если ток подобран правильно, то при опоре на козырек можно электрод как бы «намазывать». Т.е. на электрод нажимаете и чувствуется, что он плавится.

Регистрация: 04.07.2009

Донецк

Сообщений: 6736

Gins написал :

Т.е. на электрод нажимаете и чувствуется, что он плавится.

Просто электрод под углом, раслабить руку и он сам опускается под весом держака и при этом вести руку вперед, интуитивно выдерживая скорость, наблюдая за плавлением кромок. Колебательные движения делать только верхом электрода, изменяя направление дуги на конце электрода. В идеале, еще видеть сварочную ванну и поддерживать ее размер постоянной

Регистрация: 10.01.2006

Миасс

Сообщений: 2838

был вопрос про то, что будет если надавить

Собственно «вмазывать» электрод не обязательно, сам пару раз этим приемом пользовался всего лишь..

Регистрация: 07.05.2006

Санкт-Петербург

Сообщений: 127

Судя по приведенным швам, вы «Очень» быстро вели электрод. Электроды ано — для переменного тока и шлаку от них гораздо больше чем от уони-постоянка, так вот ваш опыт и не дает понять как под шлаком образуется шов. Ванну метала будет лучше видно если вы будете варить снизу — вверх, или в горизонте направляя дугу(электрод) немного назад от направления наложения шва. И при этом двигать медленнее в два — три раза.

Вам очень правильно сказали опираться на электрод или намазывать его , но тут нужен опыт конечно.

Скажу прямо — все учащиеся варить, в своих начальных опытах очень торопятся

Регистрация: 04.05.2010

Санкт-Петербург

Сообщений: 331

Спасибо всем! Сегодня буду учиться, варя забор….

Регистрация: 04.05.2010

Санкт-Петербург

Сообщений: 331

Всем спасибо! Забор почти сварил. Все получается отлично. Заметил, что с электродами МР-3 получается варить значительно хуже, чем с АНО-21.

Вот только не понял, как нужно было варить цилиндрические петли на трубу. Провести прямую линию, ПАРАЛЛЕЛЬНУЮ оси цилиндра (трубы) оказалось очень сложно, так как труба довольно большого диаметра, а мет. линейка гнется…. Рейки ровной под рукой не было… Теперь вот не уверен, что все петли получились на одной оси….

Регистрация: 04.05.2010

Санкт-Петербург

Сообщений: 331

Народ!

Регистрация: 04.07.2009

Донецк

Сообщений: 6736

MP42B написал :

А как электрод при этом держать желательно?

На этом ролике неплохо все показано

Регистрация: 08.08.2010

Москва

Сообщений: 11

Всем доброго времени суток.Я здесь впервые на этом форуме,но думаю что много нового узнаю да и посоветовать могу.Насчет раковин в сварочном шве у МР42В вероятнее всего как уже говорилось ранее малая сила тока и нужен электрод не менне 3мм.Вот насчет минимально короткой дуги в данном случае не соглашусь,на нормальном токе будит шлак вперед шва заходить а на большом токе не имея опыта скорее всего прожгется труба.Электрод обязательно нужно больше направлять на толстый металл,потомучто видно что он совершенно не прогрет.В идеале конешно проварить шов в 2 слоя.1 слой корень шва ,а вторым слоем накатать катет шва.Насчет вертикального шва,то могу посоветовать увеличить силу тока процентов на 20 от силы тока на нижнее положение,потомучто электродом постоянно надо будет поддувать расплавленный металл вверх.Самый идеальный вариант если не очень пока получается варить вертикал,а очень надо ,это начиная с низа шва приварить не как обычно показывают в учебниках а точечно проварить корень шва до верха,а уж потом вторым слоем будет намного легче сформировать красивый и прочный шов обычным способом.Вообщем как то так.Надеюсь своей точкой зрения никого не обидил.

Регистрация: 23.08.2009

Санкт-Петербург

Сообщений: 2292

Дмитрий написал :

Насчет раковин в сварочном шве у МР42В вероятнее всего как уже говорилось ранее малая сила тока

ток 50-60а для 2ки вполне нормальный (хотя можно и до 70-80 поднять) — дело скорее всего в длинной дуге и под каким углом держался электрод и как велся электрод — в данном случае рутиловый электрод которым нада варить исключительно углом назад и вжимать электрод между деталями не допуская затекания шлака вперед электрода( угол в нарвлении сварки между 30-50градусами)

Дмитрий написал :

.Насчет вертикального шва,то могу посоветовать увеличить силу тока процентов на 20 от силы тока на нижнее положение,потомучто электродом постоянно надо будет поддувать расплавленный металл вверх

нинада ничего никуда поддувать — нада удержать ванну в нужном месте и что бы это дело облегчить ток нада понизить на 10-20% ( а вообще если поддувать металл то и шлак тоже туда полезет что приведет к свищу)- швы ве всех пространственных положениях варятся на меньшем тока нежели в нижнем

Регистрация: 08.08.2010

Москва

Сообщений: 11

Уважаемый господин СВАРИК!Я нисколько не сомневаюсь в Вашем безграничном опыте,скорее всего не могу похвастаться своим опытом перед вами(12лет),но при малом токе вы не сможете сформировать надлежащую ванну,а только такую в которой будет куча пор ,так как у вас будет недостаточный прогрев стенок металла соответственно они не сойтутся в однородную ванну,да и шлак не успеет выйти из ванны.с уважением Дима.

Регистрация: 23.08.2009

Санкт-Петербург

Сообщений: 2292

2Дмитрий дло не в опыте — то что нада снижать ток при сварке в отличных от нижнего положениях это азы сварного дела и это должен знать даже птушник или начинающий сварщик .

почитайте книжку по сварке или накрайняк посмотрите рекомендуемые производителем электродов режимы сварки в различных пространственных положениях .

что до шлака — то он обычно плавает на поверхности ванны

а вот получить не металлические включения в тч и шлаковые , так же как и поры больше шансов при сварке на повышеных токах — тк металл хоть и расплавляется в месте сварки но не успевает прогрется вокруг что приводит к повышенному теплоотводу , что всвою очередь ведет к тому что металл быстрее остывает чем успевают перейти в шлак подукты хим процессов при сварке ………………………….

в общем еще раз рекомендую прочесть книгу и желательно более серьёзную чем «сварка для чайников»

Регистрация: 23.02.2010

Новосибирск

Сообщений: 300

Дмитрий написал :

Насчет вертикального шва,то могу посоветовать увеличить силу тока

Я тоже часто прибавляю ток на вертикал, когда варю ржавые железяки. Это помогает выплавить всю грязь из шва вместе со шлаком, но варить в этом случае только отрывистой дугой. Можно также пройти затем на второй слой, безотрывно, на малом токе.

Регистрация: 23.02.2010

Новосибирск

Сообщений: 300

А вообще выбор силы тока зачастую индивидуальны у разных сварщиков. Главное ведь, чтобы был хороший результат. Правда есть некоторые марки электродов где важно точно подобрать ток иначе будут поры в шве.

Регистрация: 23.08.2009

Санкт-Петербург

Сообщений: 2292

Helper написал :

Я тоже часто прибавляю ток на вертикал, когда варю ржавые железяки. Это помогает выплавить всю грязь из шва вместе со шлаком

а не задумывались над тем как сей поцесс может повлиять на хим состав шва и мех свойства соответственно? — ту же ржавчину рекомендуется удалять в основном из-за ее пористой структуры , в которой хорошо задерживается/накапливается влага , которая в свою очередь при сварке разложится на кислород и водород со всеми вытекающими?

Helper написал :

Можно также пройти затем на второй слой, безотрывно, на малом токе.

главное в сварке корень — внешний вид зачастую вторичен

Helper написал :

А вообще выбор силы тока зачастую индивидуальны у разных сварщиков. Главное ведь, чтобы был хороший результат.

стабильно хорошего результата можно добится только при соблюдении технологии — а всякая самодеятельность это рулетка с непредсказуемыми последствиями

и вообще профи от непрофи отличается только тем что профи знает где и как можно накосячить — поэтому я бы не стал советовать новичку приемы из арсенала профи вовсе не потому что не сможет их повторить , а потому что он их будет повторять даже тогда когда этого делать нельзя — пущай лучше соблюдает технологию

Регистрация: 23.02.2010

Новосибирск

Сообщений: 300

Это важно на ответственных металлоконструкциях, а для забора совсем неважно, главное положить хороший сварочный шов.

Если по всем правилам, то конечно сварка по ржавчине недопустима.

Регистрация: 23.02.2010

Новосибирск

Сообщений: 300

Также сила тока зависит и от источника питания (все аппараты разные), и от толщины металла (толстый металл больше тепло поглощает), и от входного напряжения (на первичке аппарата) и от умения сварщика управлять сварочной ванной, поэтому этот диапазон может быть велик и точно нельзя подсказать это все равно будет индивидуально…

Регистрация: 23.02.2010

Новосибирск

Сообщений: 300

К примеру на диаметр 3мм электрода, у меня, сила тока может колебаться от 60 до 120 ампер.

Регистрация: 23.08.2009

Санкт-Петербург

Сообщений: 2292

кстате вспомнился прикол который случился на заре моей карьеры :

в общем устроился в контору которая лепила всякие металлоконструкции — в основном ворота разных размеров , я туда поступил с опытом месяца 2-3 (несчитая практики в 1,5 года в путяге) и грубо гововоря из теплицы для сварных( предприятие впк — соответственно полное соблюдение всех технологий и нормативов вплоть до запрета сварному поднимать более 5кг) — на что руководству конторы впринципе было пофиг . ибо поставили меня не прихватки делать а приваривать петли к готовым солбам и воротинам . поставили на замену опытного сварного( заболел он или даже запил — непомню точно да и не суть важно)

остальных сварных отправили на установку — так что посмотреть как они это делают было не у кго ( имеется ввиду готовят металл под сварку или нет) , в общем почесал я репу — слесаря то нет , а технология требует зачистки под сварку , взял болгарку ну и зачистил под сварку .

приколы начались месяца через 3 (примерно в феврале-марте) — несколько ворот свалились , и что самое не приятное прихлопнули дорогую тачку — в общем суд , экспертиза и тд

результат повышенное содержание водорода и примесей в металле шва — что привело к пониженной хладостойкости и соответственно разрушению соединения , а так как на объекте было установлено одновременно несколько ворот то образцы на вся взяли со всех — там где я чистил все было более менее нормально

у щерб был не маленький а мне повезло было оказатся самым зеленым из сварных , да и по учету я сварил почти половину петель — в общем хотели на меня повесить , спасло меня только то что что у хозяина крыша сехала на предмет того что его пытаются на…….. по объемам и времени работы и на том что все работяги крадут все что плох лежит — и он еще в те времена (примерно 99-2000 год) обзавелся системой видео наблюдения и записи хранил не меньше полугода (от инвентаризации до инвентаризации)

Регистрация: 23.08.2009

Санкт-Петербург

Сообщений: 2292

Helper написал :

Это важно на ответственных металлоконструкциях, а для забора совсем неважно, главное положить хороший сварочный шов.

нада делать хорошо — херово само получится

Helper написал :

акже сила тока зависит и от источника питания (все аппараты разные)Helper написал :

и от входного напряжения

зависит тока от рода тока — на переменном нада на 20-30% больше , а в остальном амперы и в африке амперы и не имеет смысла вети разговор о соответствии шкалы реально выдаваемым амперам

Helper написал :

от умения сварщика управлять сварочной ванной, поэтому этот диапазон может быть велик и точно нельзя подсказать это все равно будет индивидуально…

этот диапазон не так уж и велик — по моим наблюдениям гдето 5-10 а у разных сварщиков выполняющих одну и ту же работу на одном и том же оборудовании и с одинаковым качеством

Helper написал :

К примеру на диаметр 3мм электрода, у меня, сила тока может колебаться от 60 до 120 ампер.

впринципе нормальный диапазон для различных положений хотя на мою имху если ф3 варится металл мин 3мм толщино то нижний предел низковат даже для горизонтального положения (мне труднее всего даются горизонтальные швы поэтому они и указаны)

Регистрация: 23.02.2010

Новосибирск

Сообщений: 300

сварик написал :

кстате вспомнился прикол

Не хилые ворота, по массе, наверное были, раз свалились

Я раньше на петлях (наверное, всем сварным иногда, да приходилось варить петли) долго выставлял зазоры, потом добрые люди подсказали, что можно просто обернуть петли проводом (любым алюминиевым или медным с изоляцией или нет — поровну) приставить и прихватить, а затем удалить провод из зазора. Реально удобный способ и очень быстро позволяет сварить навесы по месту.

Регистрация: 23.08.2009

Санкт-Петербург

Сообщений: 2292

Helper написал :

Не хилые ворота, по массе, наверное были, раз свалились

да нет — меняли в боксах в автосервисе с советских деревянных , размером примерно 2.5 х 4 может 3х4 в общем газель еле проходила по высоте

кстате часто просят в начале сезона калитку подварить или ворота — тоже наводит на размышления о «пользе» самодеятльности не находите

Helper написал :

Я раньше на петлях (наверное, всем сварным иногда, да приходилось варить петли) долго выставлял зазоры, потом добрые люди подсказали, что можно просто обернуть петли проводом (любым алюминиевым или медным с изоляцией или нет — поровну) приставить и прихватить, а затем удалить провод из зазора. Реально удобный способ и очень быстро позволяет сварить навесы по месту.

это известный способ , я сам в основном его применяю — проволока любая подходит даже стальная — она тоже обычно отгарает а не приваривается

Регистрация: 03.02.2010

Владимир

Сообщений: 10583

сварик написал :

кстате вспомнился прикол который случился на заре моей карьеры :

……….

Хорошее кино могло получиться-сценарий что надо.

Регистрация: 03.02.2010

Владимир

Сообщений: 10583

Helper написал :

Это важно на ответственных металлоконструкциях, а для забора совсем неважно, главное положить хороший сварочный шов.

Если по всем правилам, то конечно сварка по ржавчине недопустима.

А вот тут можно и поспорить…

Регистрация: 23.08.2009

Санкт-Петербург

Сообщений: 2292

ribakow.fthj написал :

Хорошее кино могло получиться-сценарий что надо.

не — фиговый сценарий получился — нет у мя такого таланта — в жизни все страшнее было

Регистрация: 03.02.2010

Владимир

Сообщений: 10583

сварик написал :

нет у мя такого таланта — в жизни все страшнее было

Ну кино- и есть кино.А насчет таланта-то сегодня нет- а завтра проявился.

Регистрация: 04.05.2010

Санкт-Петербург

Сообщений: 331

Забор я сварил. И ворота тоже. Всем спасибо! С петлями, правда, поучился. Сложно на круглой трубе расположить 3 петли строго в одну линию (соосно).

А шов у меня плохой получался, потому что я электрод вел в 1 см от заготовки. Дуга ж горит! И еще как горит…. Ну я и не парился особно с расстояние…. Все попробовал, кроме расстояния…

Вертикальный варю с прерыванием. Получается медленнно, не очень красиво, но крепко, а это сейчас главное.

Я вот про историю с упавшими воротами не понял…. Металл зачищать болгаркой можно?

Регистрация: 23.08.2009

Санкт-Петербург

Сообщений: 2292

MP42B написал :

Металл зачищать болгаркой можно?

нужно

Регистрация: 19.02.2010

Нижний Новгород

Сообщений: 454

петли рвались только из-за того что сделаны из густотертого г…на-енто у меня из личного опыта.То-есть все прелестно и ванна и формировании чешуй и провар( для понимающих)-приходит время проверять малейший перекос и рвет околошовную зону на самой петле, пару раз влетал и самое главное х.й докажешь что петли из гуано изготовленны а не сварщик.

обычно петли готовлю на стационаре с пластинами , тупо пластины и плоскость дают и зазор-пластины обварив.4-х сторонними и площадь больше, а при подготовке контроль лучше и сварка без вертик.-только низ-корень и угол-усиление,обоср….ся сложнее-но енто другая серия!

Регистрация: 23.08.2009

Санкт-Петербург

Сообщений: 2292

Tantal написал :

петли рвались только из-за того что сделаны из густотертого г…на-енто у меня из личного опыта.

а опытом не поделитесь — как вы определили что петли сделаны из ентой неаппетитной субстанции ? очень интересно

Tantal написал :

приходит время проверять малейший перекос и рвет околошовную зону на самой петле, пару раз влетал и самое главное х.й докажешь что петли из гуано изготовленны а не сварщик.

в омоем случае было доказано что гуано именно сварщик , а в вашем случае есть какие либо доводы окромя — раз отвалилось значит металл гуано , а сварщик невинно обвиненый ?

петли как только кто не варит — я лично предпочитаю без пластин , через проволоку , проваривая с о всех сторон — рвало только от основания (створки или столба) с куском основания когда это основание было тонким

кстате лучше прихватить . проверить и только потом обварить

Регистрация: 19.02.2010

Нижний Новгород

Сообщений: 454

сварик написал :

кстате лучше прихватить . проверить и только потом обварить

ну уж не настолко мы неведующие!

просто иногда ,,земле,, проще через петлю пройти и задир обеспечен-дальше если неуследил вовремя небольшой перекос и алес но гут!

самое прикольное что петлю на наличие гуано -подобия в хим. составе металла на глаз не отличишь-я взял за правило после подготовки с пластинами проверять на срыв(осевой)-ударно или проковка холодной петли(в районе сварки) 1кг молоток может выявить начало отрыва-пока не подводило-

сварик написал :

раз отвалилось значит металл гуано , а сварщик невинно обвиненый ?

околошовная зона оказывается разорванной и видна глубина провара как на полу-петле так и на привариваемом металле(собственно там остается сварка).для чистоты эксперемента оставил енту пластину и на базе не грея и не проваривая вновь на шов приварил такую же пластину-провар 100% и на ручной пресс-толко гнется(в разумных нагрузках) а вот на полу-петле мяса нет на глубину 3,5 мм(спина) и 4мм усиление-толщина стенки петли 5мм-я думаю дальше нет смысла что-то обьяснять.

Регистрация: 23.08.2009

Санкт-Петербург

Сообщений: 2292

Tantal написал :

просто иногда ,,земле,, проще через петлю пройти и задир обеспечен-дальше если неуследил вовремя небольшой перекос и алес но гут!

н это совсем косяк — смазыват нада — перед сварки слегка , так что бы в место сварки ненатело, и после сварки , когда слегка остынет ну и землю желательно крепить на ту деталь , на которой зажигаеш

Tantal написал :

для чистоты эксперемента оставил енту пластину и на базе не грея и не проваривая вновь на шов приварил такую же пластину-провар 100% и на ручной пресс-толко гнется(в разумных нагрузках) а вот на полу-петле мяса нет на глубину 3,5 мм(спина) и 4мм усиление-толщина стенки петли 5мм-я думаю дальше нет смысла что-то обьяснять.

угу . не нада — сварка походу велась по принцыпу ток побольше и гнать побыстрее — сталь 3 это простит , а вот более углеродистая может и не простить

Регистрация: 19.02.2010

Нижний Новгород

Сообщений: 454

сварик написал :

а вот более углеродистая может и не простить

подскажи адрес магазина где продают петли( гаражные ) из высокоуглеродистой стали

обычно смотрю на свариваемость кромок и присадочного материала(сплавление) а подбор тока происходит грубо исходя из толщины металла ,а дальше тонко уже из личных симпатий и навыков.

и поверь на слово при сварке науглероженного металла я сразу после разогрева и формирования сварочной ванны в жидкой фазе-могу определить что он с повышенным содержанием углерода

Регистрация: 04.05.2010

Санкт-Петербург

Сообщений: 331

Во время сварки металл разбрызгивается. Я почитал, вроде пишут, что это из-за длинной дуги. Но у меня, наверное, другая причина, так как я варю с короткой дугой — опираюсь на обмазку электрода или вообще давлю на электрод. Часть капель сдираются щеткой, а часть прилипает намертво. Может быть, можно чем-то металл намазать, чтобы капли не липли???

Регистрация: 04.05.2010

Санкт-Петербург

Сообщений: 331

Одна из последних проблем — как сделать, чтобы ворота не сперли. Думал сделать короткие штыри на столбах, а в вертикальных стойках ворот — отверстия. Так, чтобы когда закрываешь ворота, штыри входили в отверстия. Но от этой идеи пришлось отказаться… Есть еще варианты?

Регистрация: 23.08.2009

Санкт-Петербург

Сообщений: 2292

Tantal написал :

подскажи адрес магазина где продают петли( гаражные ) из высокоуглеродистой стали

смешно — петли могут сделать из любой стали лиш бы она хорошо поддавалась обработке резцом , и не давла длинной стружки если петли делаются на автомате

и реально хорошие петли несколько тверже чем таже ст3 , конечно можете меня просветить насчет материала для петель

Tantal написал :

и поверь на слово при сварке науглероженного металла я сразу после разогрева и формирования сварочной ванны в жидкой фазе-могу определить что он с повышенным содержанием углерода

прям спектрограф — интересно по каким признакам это определяеш?

Регистрация: 23.08.2009

Санкт-Петербург

Сообщений: 2292

MP42B написал :

Но у меня, наверное, другая причина, так как я варю с короткой дугой — опираюсь на обмазку электрода или вообще давлю на электрод.

причин для повышенного разбрызгивания много — это и влага в обмазке, и плохая подготовка места сварки . и степень раскисления стали, и т.д. даже пульсации тока могут влиять

MP42B написал :

Может быть, можно чем-то металл намазать, чтобы капли не липли???