Дефекты в сварочном соединении приводят к ухудшению его рабочих и визуальных характеристик. Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Это может быть простой осмотр сварного соединения. Либо более сложные техники проверки: рентген, аппаратура с применением ультразвуковых волн.

Что можно предпринять в случае обнаружения дефектов шва? Уходит ли деталь в утилизацию? Нет. Если проверка обнаружила у сварочных соединений недоработки, их вполне можно исправить.

В этой статье будут детально рассмотрены варианты сварочных недоработок и как их исправляют.

Содержание статьиПоказать

- Разновидности сварочных ошибок

- Наружные изъяны

- Непровары

- Подрезы

- Наплывы

- Прожоги

- Кратеры

- Внутренние дефекты

- Горячие либо холодные трещины

- Поры

- Варианты исправлений

- Заключение

Разновидности сварочных ошибок

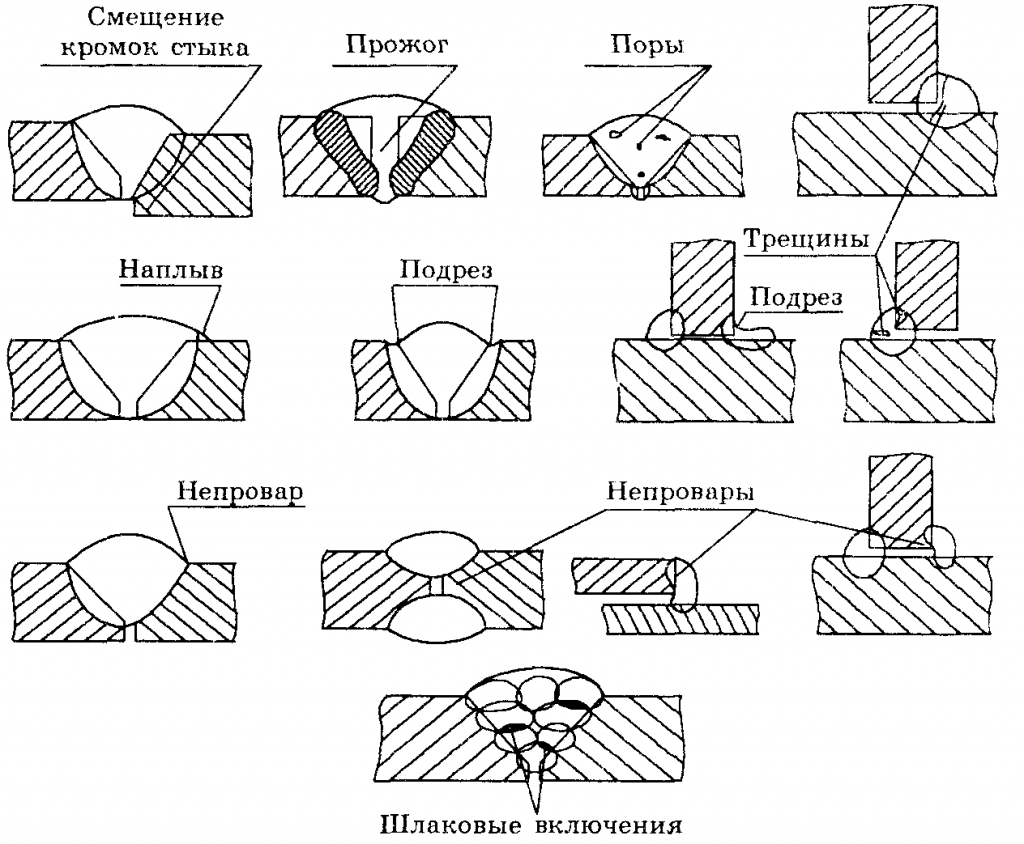

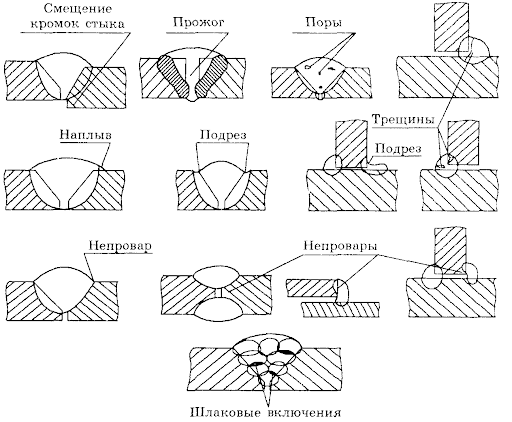

Изъяны сварных швов делятся на два типа: наружный и внутренний. Их названия отражают суть этих понятий. Наружные изъяны находятся на поверхности соединения.

Они обнаруживаются без дополнительных приспособлений, простым осмотром. Внутренний тип недочетов сварки внешне не заметен.

Такие изъяны находятся внутри соединения. Для их обнаружения и исправления нужно дополнительное оборудование.

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Также непровары могут получаться при повышенной скорости сваривания деталей. В таком случае металл просто не успевает качественно провариться. Еще одной причиной может послужить неумелое разделывание кромок будущего соединения.

Для предотвращения этого сварочного недостатка достаточно правильно установленной силы тока и оптимальной длины сварной дуги.

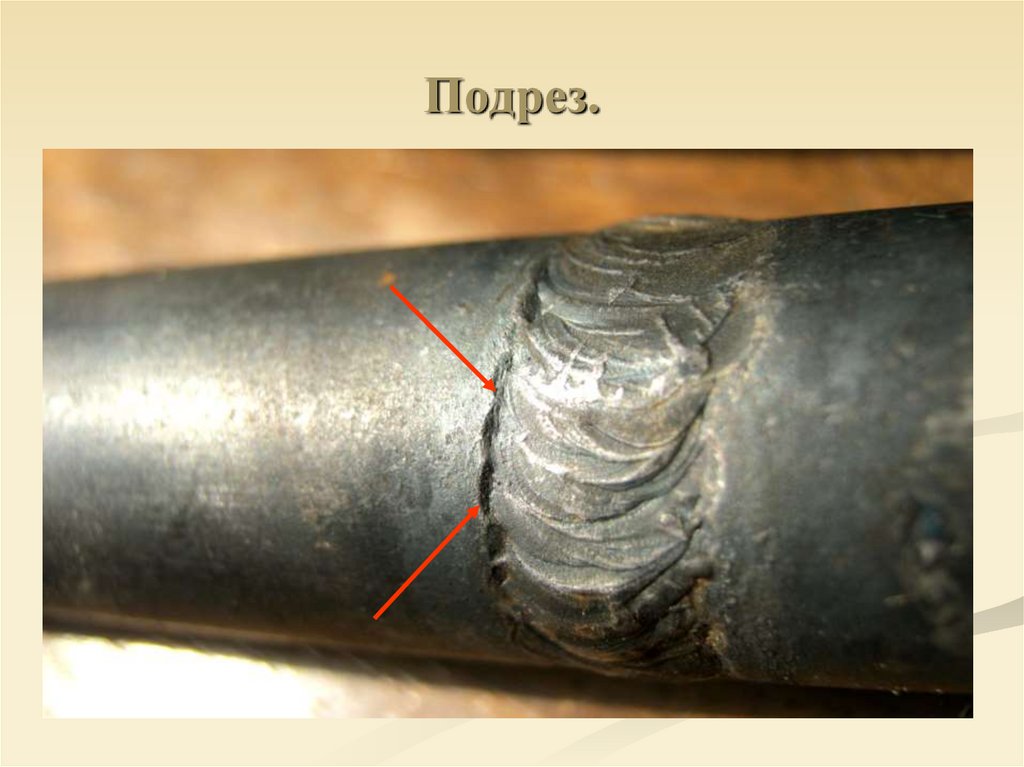

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

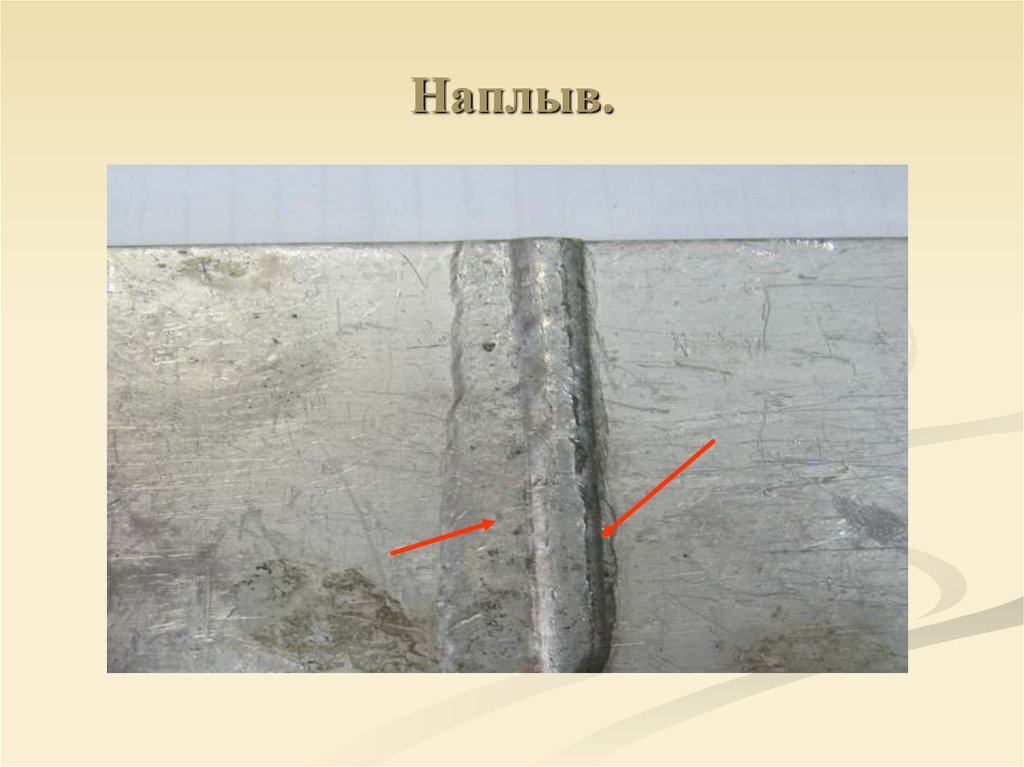

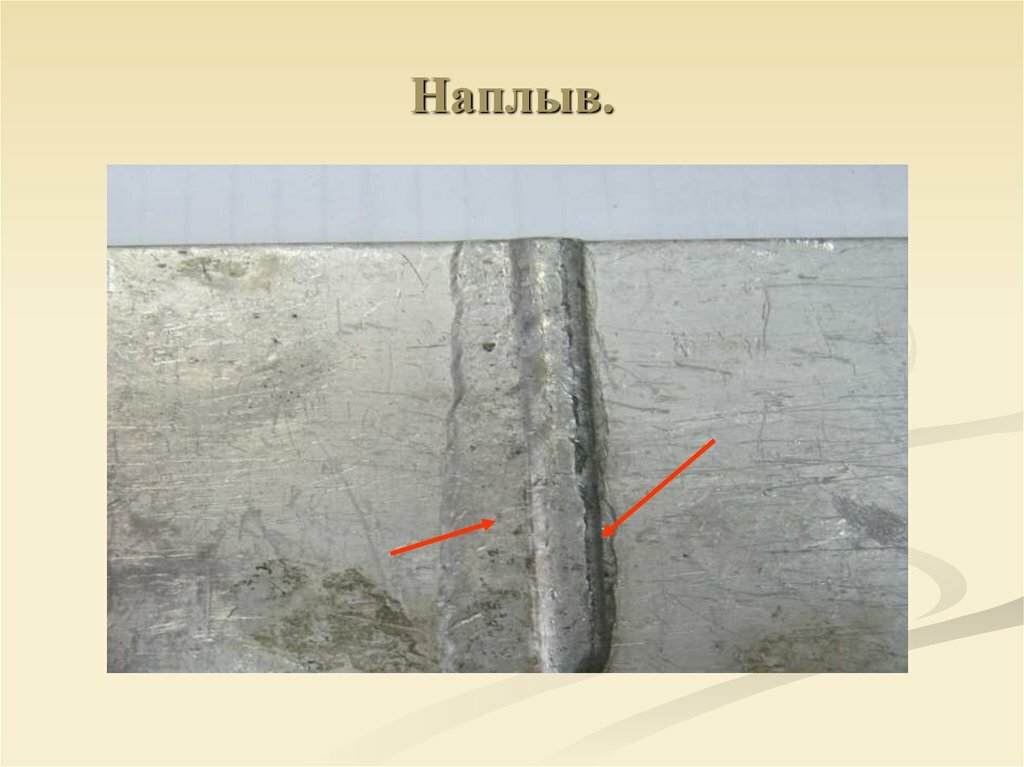

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

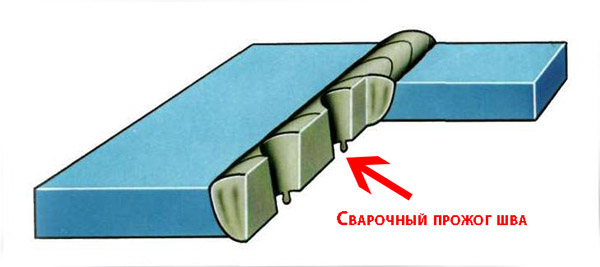

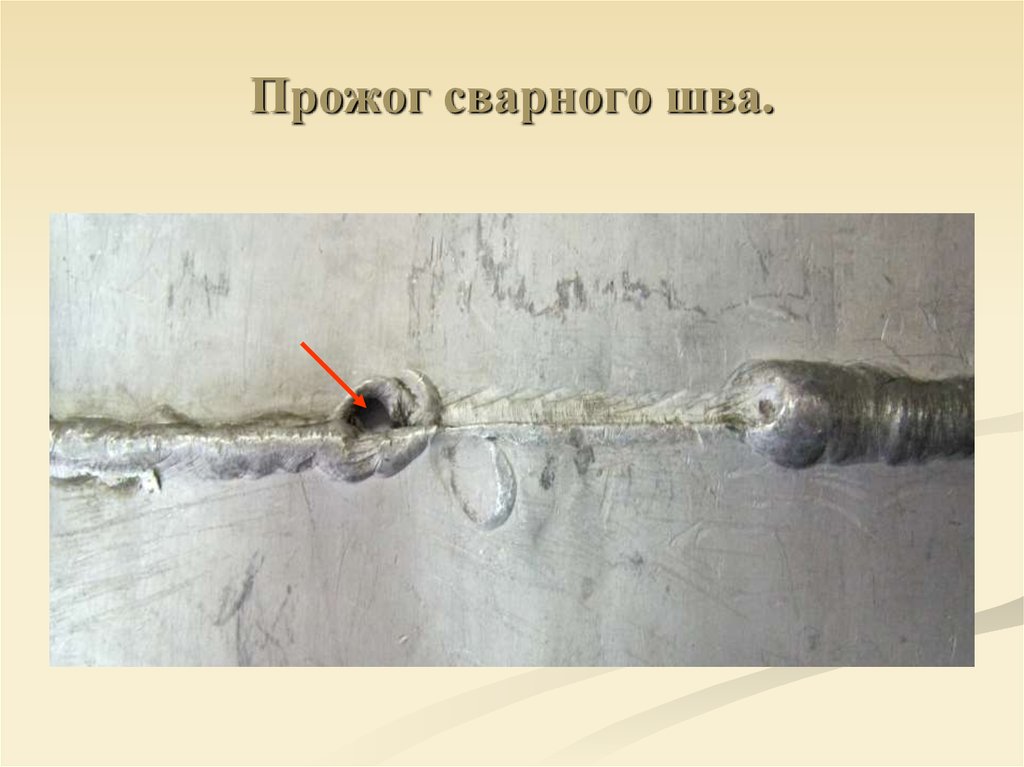

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Второй причиной может служить завышенная сила тока. Швы с такими изъянами непрочные и не герметичные, что будет ключевым моментом в сваривании труб или резервуаров.

Для защиты от прожогов снижается значение силы тока, и увеличивается скорость сварки. Значение также имеет правильность разделки кромок. Начинающему сварщику в этом помогут практические занятия и наработка опыта.

Сварка алюминия требует наиболее точного соблюдения этих показателей.

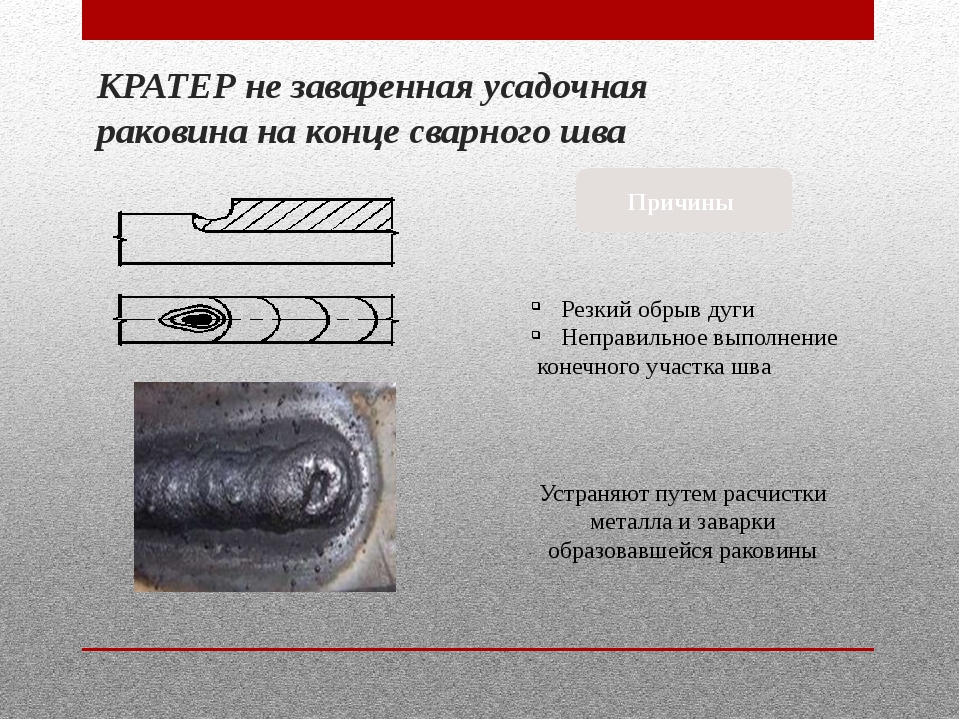

Кратеры

Кратеры – это углубления в полотне шва, которые появляются в результате резкого обрыва дуги. Несмотря на маленький размер, они могут сильно повлиять на надежность соединения.

Предотвратить их появление можно применением в работе специальных режимов. Они представляют собой функцию понижения силы тока в момент отрыва, что защищает от образования кратера.

У более старых моделей оборудования такой функции нет, поэтому плавность отрыва регулируется вручную.

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

К примеру, нельзя варить алюминиевым прутком нержавеющую сталь. У этих металлов совершенно разные характеристики. Алюминий просто не сможет качественно проварить нержавейку, а потому возникнут трещины.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

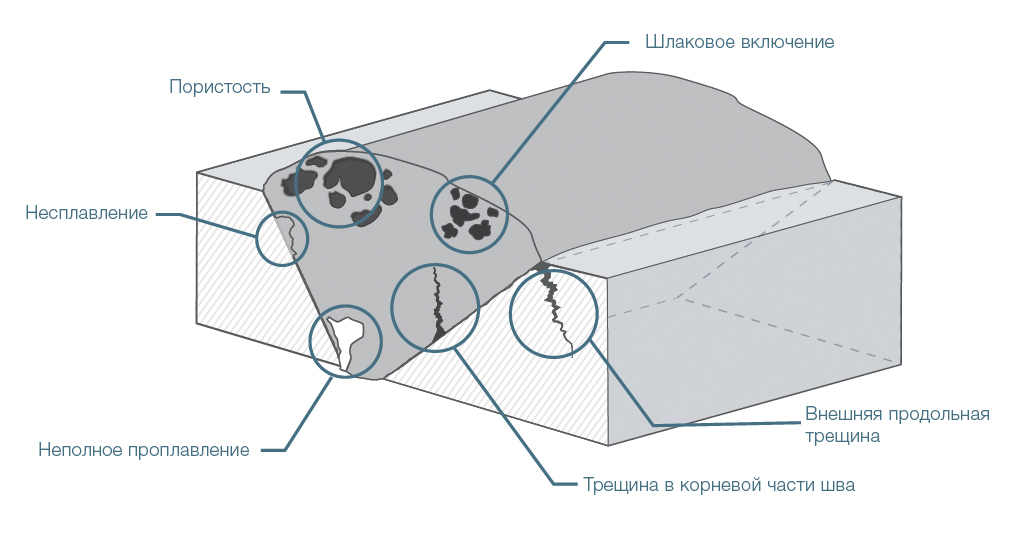

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Варианты исправлений

Теперь разберем варианты исправления дефектных соединений, которые не получилось предотвратить.

Крупные трещины просто завариваются поверх. Для того, чтобы предотвратить разрастание трещины, нужны отверстия у ее концов. Расстояние от конца трещины до отверстия – 0,5 мм.

После этого трещина разделяется так, чтобы было похоже на буквы V или X. Для этого используется резаки или пневматическое зубило. После разделки трещина зачищается и заваривается.

Иногда есть возможность прогрева дефекта до исправления. Тогда поверхность шва и место обработки будут близки по температурам, а с концов трещины уйдет напряжение. Так можно исправить наружный тип трещин.

Когда шов был забракован внутренними трещинами, непроварами или прожогами, то зона недоработки вырубается (выплавляется), шов накладывается по новой. Наплавы удаляются абразивными материалами (наждачной бумагой, напильником).

Если во время корректировки произошла деформация детали, есть два пути решения: механический и термический.

В первом случае деформация убирается путем механического воздействия на деталь. Применяется прессовая правка, точечные удары молота или домкрат.

Это сложная задача, требующая много труда. Нередко такой метод исправлений приводит к появлению других изъянов, таких как новые трещины или сколы.

Чтобы исправить деформирование термическим путем деталь нагревают до состояния пластичности, и позволяют ей снова остыть. Обратное напряжение, которое при этом возникает, нейтрализует деформацию.

Такой способ исправления используется чаще механического в силу простоты и защиты от дополнительных проблем.

Появление недостатков у сварочного шва в основе имеет нарушение процесса обработки металла. Зная, какие нарушения приводят к изъянам соединения, их можно предотвратить. В первую очередь это уровень квалификации сотрудника.

Он должен соответствовать сложности сварки. Во время работы должна быть соблюдена технология сварочного процесса и РДС. Аппарат должен быть правильно настроен, иметь качественные, соответствующе подобранные детали.

Они должны соответствовать химическим и физическим свойствам обрабатываемого металла. Если подобрать правильные инструменты, ответственно подойти к процессу сварки, шов будет без изъянов и недочетов.

Заключение

Испорченные детали стоит забраковать, отправив в утилизацию. Но при необходимости можно прибегнуть к исправлению.

Исправить допущенные во время работы ошибки можно, однако для этого потребуются время, знания и опыт.

Сварочные изъяны швов бывают разного вида и для их исправления проводятся разные действия. Метод исправления подбирается к конкретному случаю. Но если шов имеет много недостатков, деталь стоит просто утилизировать.

На начале сварочного пути новички часто допускают ошибки. Это нормально, потому что сварка – это дело опыта. При старании со временем швы будут улучшаться.

По классификации непровары попадают в группу наружных дефектов и, по определению, могут быть выявлены визуально. И хотя выявление таких дефектов не представляет особого труда, устранение их весьма трудоемко, а значит не дешево. Во избежание подобных явлений необходимо четко знать причины их возникновения и методы устранения.

1 / 1

Содержание:

- Причины непровара

- Пористость сварного шва

- Предупреждение и устранение непровара

- Недостаток тепла

- Тугоплавкие оксиды

- Неправильное положение электрода

- Некачественная разделка кромок

- Поочередное следование технологии сварки

В практике сварки металлических деталей имеет место несплавление шва. Самый распространенный случай непровара возникает при односторонней сварке встык, если сварочный ток имеет недостаточную величину и листы металла свариваются не на всю толщину. При сварке с двух сторон может случиться, что сварные швы не будут перекрывать друг друга. В тавровых соединениях непровар проявляется как поверхностный дефект, без достаточного проплавления вглубь металла.

Причины непровара

Самой частой причиной непровара считается неправильный режим сварки. Это может быть либо недостаточный сварочный ток, либо повышенная скорость сварки. Понятно, что и в том, и другом случае имеет место недостаток энергии для качественного расплавления кромок. Такие условия, чаще всего, способствуют не полному проплавлению корня шва.

В случаях, когда электрод смещается с центральной линии стыка, возникает недостаточное сплавление кромки шва. Шов доходит до корня, но одна из кромок не касается его. Случаи непровара между слоями имеют место при недостаточно тщательной очистке каждого слоя. Непровару может способствовать неправильная разделка кромок соединяемых деталей: малый зазор, малый угол скоса, большое притупление.

Пористость сварного шва

Не нужно быть глубоким теоретиком, чтобы понять вредное влияние пористости на механическую прочность сварного соединения. Некоторые изделия кроме механической прочности имеют повышенные требования к непроницаемости. Это всевозможные сосуды, технологические ванны, корпуса судов. Для таких изделий особый подход начинается еще при хранении металла на складах. Там всячески стараются избегать случаев загрязнения или коррозии как листов металла, так и сварочной проволоки. Повлиять на возникновение пористости сварного соединения может качество электродов и наличие сварочных шлаков.

Для исключения влияния электродов на пористость шва их рекомендуется прокаливать перед сваркой. Такая процедура снижает количество влаги в обмазке и способствует обугливанию органики. Качественные электроды должны обладать следующими качествами:

- изготовлены в строгом соблюдении рецептуры;

- изготовлены без нарушения требований технической документации по отношению к составляющим компонентам;

- прокалены перед использованием.

Электроды, имеющие покрытие основного вида, прокаливаются при температуре 380 – 420 С0. Варить ими рекомендуется через 2 – 3 дня после прокаливания. Выдержка необходима для стабилизации влажности обмазки. Сварка ведется короткой дугой, что обеспечивает достаточную защиту от кислорода воздуха.

Чаще всего пористость провоцируется наличием в металле водорода, оксида углерода и азота. Развитию пористости способствует увеличение растворенного в металле газа, по мере роста температуры расплава. Если количество газа в металле превосходит его количество в равновесном состоянии, то он начнет выделяться в атмосферу. Газовые пузыри из нижних слоев металла не успевают выделиться в атмосферу до затвердевания и остаются в металле шва.

Предупреждение и устранение непровара

Из возможных причин возникновения такого дефекта, как непровар сварного шва, выделяют пять наиболее весомых причин:

- недостаток тепла;

- наличие тугоплавких оксидов;

- неправильное положение электрода;

- некачественная разделка кромок;

- несоблюдение поочередности следования технологии сварки.

Для предупреждения таких дефектов необходимо устранить условия, создающие предпосылки для возникновения непровара шва. Рассмотрим их подробнее.

Недостаток тепла

Слабая сеть, допускающая сильные колебания электрического напряжения, может стать причиной плохого провара. В такой сети электрическое напряжение до начала сварки и после, сильно разнится. Напряжение до начала сварки будет выше, и ток, соответствующий этому напряжению, тоже будет выше. Сварщик выбирает этот ток в соответствии с режимом сварки. Но, после начала сварки напряжение в сети падает и уменьшается сварочный ток.

В результате процесс проходит не в соответствии с режимом. В зону сварки доставляется меньшее количество энергии, отчего возникает непровар. Такой же результат может быть получен при правильно подобранном сварочном токе, но повышенной скорости ведения сварки. Случаи разные, а результат один: недостаток подводимой энергии. В первом случае из-за малого тока, во втором случае из-за малого промежутка времени на прогрев.

Тугоплавкие оксиды

Если ошибиться с режимом сварки, можно создать условия, при которых шлаки и оксиды не успеют выйти на поверхность в процессе остывания. В таком случае они остаются внутри металла, создавая неметаллические включения, и по аналогии с газовыми включениями создают недопустимую пористость.

Этим дефектом особенно грешат легированные стали.

Неправильное положение электрода

Большое значение для получения хорошо проваренного шва имеет угол наклона электрода и равномерное ведение его по шву. Кроме этого, элекрод необходимо вести строго по линии шва. В противном случае произойдет уход электрода от оси стыка и неравномерный прогрев свариваемых кромок. Результатом станет непровар одной из кромок.

При сварке угловых швов необходимо также придерживаться рекомендованных углов наклона электрода.

При сварке в симметричную «лодочку» электрод ведут под углом в 45 градусов. Линия электрода как бы становится биссектрисой свариваемого угла. Несимметричная лодочка варится под углами 30 и 60 градусов. Иногда к неправильному углу ведения электрода добавляется увеличенный диаметр электрода или другая полярность, что увеличивает вероятность попадания шлака между кромками.

Некачественная разделка кромок

Под качественной разделкой следует понимать тщательное соблюдение геометрии разделки кромок с последующей зачисткой от ржавчины и грязи. Если плоскости соединения не будут параллельными, то это гарантированно станет причиной непровара. К таким же последствиям приведет перекос или смещение кромок.

Поочередное следование технологии сварки

В процессе сварки иногда приходится менять режимы. Так в большинстве случаев корень шва начинает вариться на одном режиме, а заканчивается процесс на другом режиме. Начало и окончание шва могут требовать некоторых корректировок режима по силе тока или скорости ведения сварки. Часто приходится начинать следующий слой сварного шва на измененном режиме. Во всех подобных случаях необходимо строго придерживаться технологических рекомендаций и вовремя

корректировать режимы сварки.

В местах, куда при проведении сварки расплавленный металл не затекает внутрь соединения, образуются непровары. Такой дефект значительно снижает прочность сварного шва, делая его ненадежным. Непровары становятся местами концентрации внутренних напряжений, что еще больше снижает стойкость соединения к нагрузкам, особенно ударным.

Содержание

- 1 Что такое непровар

- 2 Причины возникновения

- 3 Группы непровара по ГОСТ

- 4 Способы предотвращения непроваров

- 4.1 Разделка кромок

- 4.2 Подача тепла

- 4.3 Соблюдение режимов сварки

- 4.4 Положение электрода при сварке

- 4.5 Тугоплавкие оксиды

- 5 Как исправить дефект непровара

Что такое непровар

В справочниках непроваром называются дефекты в местах, где основной и наплавленный металл не сплавились или сечение шва заполнено не полностью. Изъяны этого вида образуются на кромках, между слоями при сварке широких стыков в несколько проходов, в корне шва. На изломах и вырезанных для контроля участках непровар выглядит как темная полоска между основным и наплавленным металлом. Визуально изъян можно обнаружить по наружным трещинам и порам, которые образуются на внешней поверхности сварного шва. Внутренние трещины и другие нарушения выявляют методом просвечивания сварного соединения рентгеном, гамма-лучами, ультразвуком.

Виды непровара сварного шва

Причины возникновения

Причиной, по которой образуются непровары, может стать:

- завышенная скорость ведения электрода или горелки вдоль шва;

- посторонние включения;

- некачественная подготовка кромок;

- завышенный диаметр электрода;

- малое значение сварочного тока;

- пустоты в виде пор;

- недостаточный прогрев корня шва из-за малого угла фасок на кромках, большого притупления, отсутствия зазора между свариваемыми заготовками.

Посторонние включения из не успевшего всплыть шлака могут быть размером до нескольких сантиметров. Частицы вольфрама попадают в шов при недостаточной защите во время сварки неплавящимся электродом. Прослойки из оксидных пленок с высокой температурой плавления образуются, если кромки были плохо очищены от грязи и ржавчины.

Поры образуются из газа (преимущественно водорода) выделяющегося при сварке, который не успел выйти при остывании шва. Полости сферической или цилиндрической формы достигают размера до нескольких миллиметров. Отдельно расположенные поры не опасны, но при образовании цепочек или групп ослабляют сварное соединение. Газовые пузырьки образуются при недостаточной защите сварной ванны, завышенной скорости наложения шва. Количество пор возрастает, если сварку выполнять плавящимся электродом с отсыревшей обмазкой.

Трещины, сопровождающие непровары, образуются на шве и прилегающих к нему участках внутри или снаружи. Дефекты могут располагаться в продольном и поперечном направлении. Трещины опасны тем, что имея микроскопические начальные размеры, под действием остаточного напряжения с высокой скоростью увеличиваются до больших размеров. Риск образования трещин возрастает при сварке жестко закрепленных заготовок, металлов с высоким содержанием серы, фосфора, углерода. Выполнение монтажа на морозе и наложение близко расположенных швов также чревато появлением трещин.

Группы непровара по ГОСТ

В ГОСТ 30242-97 дефекты сварных швов связанные с непроваром представлены в 6 группах:

|

№ группы |

Название дефектов |

|

1 |

Трещины |

|

2 |

Поры и полости |

|

3 |

Твердые включения |

|

4 |

Не сплавления и непровары |

|

5 |

Нарушения формы шва |

|

6 |

Дефекты, не вошедшие в предыдущие группы |

Каждый дефект обозначается трехзначным числом, начинающимся с номера группы. Например, 101 — продольная трещина, а 402 непровар. Для указания места расположения изъяна добавляется четвертая цифра. Так кодом 4011 обозначено несплавление между швом и основным металлом по боковой стороне. В справочниках Международного института сварки (МИС) дефекты обозначены буквами латинского алфавита. Непровары и несплавления маркируются литерой D.

Несплавление сварочного шва: 4011 — по боковой стороне; 4012 — между валиками; 4013 — в корне шва

Способы предотвращения непроваров

Основная опасность таких дефектов как непровары заключается в снижении прочности шва до 70%. Поэтому проще и дешевле предотвратить их образование, чем переделывать работу заново.

Разделка кромок

Профилактику по предотвращению дефектов начинают на стадии, когда проводится подготовка стыков к сварке. На заготовках кромки разделывают под углом, достаточным для свободного доступа электрода к корню шва, не забывая оставлять притупление. Поверхности возле стыка очищают от грязи, ржавчины, окалины и обезжиривают. Заготовки без жесткого крепления укладывают в одной плоскости без перекосов и смещения по высоте. Между кромками оставляют зазор, необходимый для компенсации температурных деформаций, сопровождаемых появлением трещин.

Подача тепла

Непровары часто появляются из-за недостатка тепла при низком напряжении, поэтому мощности дуги не хватает для полного расплавления металла. Частой причиной образования такого дефекта сварки в начале и на конце сварного соединения становится уменьшение глубины провара из-за неустановившегося теплового процесса. Скорость ведения сварки выбирают такой, чтобы успевал плавиться металл кромок, иначе при быстром перемещении электрода теплоты будет хватать только на образование шва. Если при многослойной сварке не удалять шлак после каждого прохода, появление непроваров обеспечено, так как он будет препятствовать плавлению предыдущего шва.

Соблюдение режимов сварки

У неопытных сварщиков шов с непроварами получается при установке низкого значения тока, несоответствующего толщине и металлу заготовок. При неправильном выборе полярности, если сварка выполняется постоянным током, оксидные пленки электромагнитным полем прижимаются к кромкам, препятствуя их расплавлению. Также следует учитывать, что магнитное поле может отклонять дугу в сторону. Чтобы избежать появления непроваров на концах шва и при замене электрода у многофункциональных инверторов настраивают функцию кратковременного повышения напряжения. Она срабатывает в начале и в момент отрыва электрода. Высока вероятность образования изъянов при работе на старом аппарате без стабилизации параметров дуги. Ее ток будет изменяться при колебаниях сетевого напряжения. Поэтому для работы выбирают время, когда они минимальны.

Положение электрода при сварке

При сварке дугу ведут строго по оси стыка, чтобы обе кромки прогревались одинаково, так как при отклонении в сторону одна из них не сплавится со швом. Электрод перемещают углом вперед, с наклоном 5 — 20⁰. Сварка угловых швов выполняется «в лодочку», электрод держат на равном расстоянии от поверхности заготовок. Если детали соединяют несимметричной «лодочкой», электрод выставляют под углом 30⁰ к плоскости одной из них. Сварку проводят на повышенном токе с прямой или обратной полярностью. При сварке обратной полярностью, выполняемой короткой дугой, могут образоваться подрезы. Завышенный диаметр электрода способствует попаданию частичек шлака в промежуток между кромками.

Тугоплавкие оксиды

Легированная сталь и сплавы содержат компоненты, которые при нагреве образуют тугоплавкие оксиды. При нарушении технологии сварочных работ они и шлак остаются внутри шва, создавая непровары. Поскольку для образования оксидов необходим кислород, нужно защищать сварочную ванну от контакта с атмосферой. Если сварку выполняют инвертором MIG/MAG, используется инертный газ или флюс, создающий при нагреве защитную среду. При сварке плавящимся электродом важно правильно подобрать марку с покрытием, соответствующему виду металла.

Как исправить дефект непровара

Когда к сварному соединению не предъявляются высокие требования по прочности, изделие может быть принято в эксплуатацию, если мелкий дефект расположен вдоль направления действия нагрузки. Также учитывается форма и глубина изъяна. Если к непровару сварного шва есть доступ для сварки, его зачищают и переваривают. При монтаже ответственных конструкций забракованный участок вырубают или вырезают, после подготовки сваривают повторно.

Нормативными документами допускается образование непроваров, если они не превышают установленные пределы. Поэтому начинающим сварщикам не стоит бояться дефектов, главное своевременно устранять их. Зная причины образования непроваров, можно быстро научиться выявлять места их появления.

Главная / Техника сварки

Назад

Время на чтение: 6 мин

0

6792

Дефекты в сварочном соединении приводят к ухудшению его рабочих и визуальных характеристик. Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Это может быть простой осмотр сварного соединения. Либо более сложные техники проверки: рентген, аппаратура с применением ультразвуковых волн.

Что можно предпринять в случае обнаружения дефектов шва? Уходит ли деталь в утилизацию? Нет. Если проверка обнаружила у сварочных соединений недоработки, их вполне можно исправить.

В этой статье будут детально рассмотрены варианты сварочных недоработок и как их исправляют.

- Разновидности сварочных ошибок

- Наружные изъяны Непровары

- Подрезы

- Наплывы

- Прожоги

- Кратеры

- Горячие либо холодные трещины

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Также непровары могут получаться при повышенной скорости сваривания деталей. В таком случае металл просто не успевает качественно провариться. Еще одной причиной может послужить неумелое разделывание кромок будущего соединения.

Для предотвращения этого сварочного недостатка достаточно правильно установленной силы тока и оптимальной длины сварной дуги.

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Дефекты сварных соединений

В силу разных причин сварные соединения могут иметь дефекты, влияющие на их прочность. Все виды дефектов швов подразделяют на три группы:

- наружные, к основным из которых относятся: трещины, подрезы, наплывы, кратеры;

- внутренние, среди которых чаще всего встречаются: пористость, непровары и посторонние включения;

- сквозные — трещины, прожоги.

Причинами возникновения дефектов могут быть различные обстоятельства: низкое качество свариваемого металла, неисправное или некачественное оборудование, неверный выбор сварочных материалов, нарушение технологии сварки или неправильный выбор режима, недостаточная квалификация сварщика.

Основные дефекты сварки, их характеристика, причины возникновения и способы исправления

Трещины

. Это наиболее опасные дефекты сварки, способные привести к практически мгновенному разрушению сваренных конструкций с самыми трагическими последствиям. Трещины различаются по размерам (микро- и макротрещины) и времени возникновения (в процессе сварки или после нее).

Чаще всего причиной образования трещин является несоблюдение технологии сварки (например, неправильное расположение швов, приводящее к возникновению концентрации напряжения), неверный выбор сварочных материалов, резкое охлаждение конструкции. Способствует их возникновению также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Исправление трещины заключается в рассверливании ее начала и конца, с целью исключения дальнейшего распространения, удалении шва (вырубанию или вырезанию) и заваривании.

Подрезы

. Подрезы — это углубления (канавки) в месте перехода «основной металл-сварной шов». Подрезы встречаются довольно часто. Их отрицательное действие выражается в уменьшении сечения шва и возникновении очага концентрации напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенной величины сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах. Устраняют его наплавкой тонкого шва по линии подреза.

Подрезы сварного шва

Наплывы

. Наплывы возникают, когда расплавленный металл натекает на основной, но не образует с ним гомогенного соединения. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, из-за наличия окалины на свариваемых кромках, препятствующей сплавлению, излишнего количества присадочного материала. Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

Наплыв сварного шва

Прожоги

. Прожогами называют дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. При этом обычно с другой стороны образуется натек. Прожоги возникают из-за чрезмерно высокого сварочного тока, недостаточной скорости перемещения электрода, большого зазора между кромками металла, слишком малой толщины подкладки или ее неплотного прилегания к основному металлу. Исправляют дефект зачисткой и последующей заваркой.

Прожог сварного соединения

Непровар

. Непровары — это локальные несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары существенно снижают прочность шва и могут явиться причиной разрушения конструкции.

Незаполнение и непровар шва

Дефект возникает из-за заниженного сварочного тока, неправильной подготовки кромок, излишне высокой скорости сварки, наличия на кромках свариваемых деталей посторонних веществ (окалины, ржавчины, шлака) и загрязнений. При исправлении нужно вырезать зону непровара и заварить её.

Кратеры

. Это дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. Кратеры снижают прочность шва из-за уменьшения его сечения. В них могут находиться усадочные рыхлости, способствующие образованию трещин. Кратеры надлежит вырезать до основного металла и заварить.

Кратер сварочного шва

Свищи

. Свищами называют дефекты швов в виде полости. Как и кратеры, они уменьшают прочность шва и способствуют развитию трещин. Способ исправления обычный — вырезка дефектного места и заварка.

Посторонние включения

. Включения могут состоять из различных веществ — шлака, вольфрама, окислов металлов и пр. Шлаковые включения образуются тогда, когда шлак не успевает всплыть на поверхность металла и остается внутри него. Это происходит при неправильном режиме сварки (завышенной скорости, например), плохой зачистке свариваемого металла или предыдущего слоя при многослойной сварке.

Посторонние включения сварного соединения

Вольфрамовые включения возникают при сварке вольфрамовым электродом, окисные — из-за плохой растворимости окислов и чрезмерно быстрого охлаждения.

Все виды включений уменьшают сечение шва и образуют очаг концентрации напряжения, снижая тем самым прочность соединения. Дефект устраняют вырезкой и завариванием.

Пористость

. Пористость — это полости, заполненные газами. Они возникают из-за интенсивного газообразования внутри металла, при котором газовые пузырьки остаются в металле после его затвердевания. Размеры пор могут быть микроскопическими или достигать нескольких миллиметров. Нередко возникает целое скопление пор в сочетании со свищами и раковинами.

Пористость в сварном шве

Возникновению пор способствует наличие загрязнений и посторонних веществ на поверхности свариваемого металла, высокое содержание углерода в присадочном материале и основном металле, слишком высокая скорость сварки, из-за которой газы не успевают выйти наружу, повышенная влажность электродов. Как и прочие дефекты, пористость снижет прочность сварного шва. Зону с ней необходимо вырезать до основного металла и заварить.

Перегрев и пережог металла

. Пережог и перегрев возникают из-за чрезмерно большого сварочного тока или малой скорости сварки. При перегреве размеры зерен металла в шве и околошовной зоне увеличиваются, в результате чего снижаются прочностные характеристики сварного соединения, главным образом — ударная вязкость. Перегрев устраняется термической обработкой изделия.

Пережог представляет собой более опасный дефект, чем перегрев. Пережженный металл становится хрупким из-за наличия окисленных зерен, обладающих малым взаимным сцеплением. Причины пережога те же самые, что и перегрева, а кроме этого еще и недостаточная защита расплавленного металла от азота и кислорода воздуха. Пережженный металл необходимо полностью вырезать и заварить это место заново.

Пережог металла шва

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Литература

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

К примеру, нельзя варить алюминиевым прутком нержавеющую сталь. У этих металлов совершенно разные характеристики. Алюминий просто не сможет качественно проварить нержавейку, а потому возникнут трещины.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Основные виды дефектов

Зачастую в нашей работе или в беседе с представителем заказчика мы сталкиваемся с такой проблемой, как элементарное техническое непонимание терминов, связанных с неразрушающим контролем. Это вызвано тем, что во многих компаниях и на предприятиях переговорами и заключениями договоров с подрядчиками , в нашем случае с лабораторией неразрушающего контроля, занимаются люди далекие от этой сферы деятельности: снабженцы, сметчики, коммерсанты и др.

Ниже размещенная статья, как раз и призвана устранить пробелы в знаниях основных дефектов, которые выявляются при проведении неразрушающего контроля, и причин их возникновения. Так же нижеизложенная информация поможет при выборе метода контроля.

Трещина — дефект в виде разрыва металла сварного соединения или наплавленной детали (изделия)

Основными причинами возникновения трещин при сварке являются сварочные напряжения, резкое охлаждение шва, перегрев шва, высокое содержание углерода и кремния в основном металле, неподходящий и/или влажный присадочный и вспомогательный материал. Трещины в металле шва выявляются ультразвуковым и радиографическим контролем.

Оба метода имеют свои слабые стороны при выявлении трещин. Так как трещина является самым опасным дефектом, то предпочтительно применять эти методы совместно.

Радиографический контроль может пропустить трещину в случае ее малого раскрытия и расположения перпендикулярно излучению рентгеновских лучей. Ультразвуковой контроль может не «увидеть» трещину, если она распространяется параллельно направлению распространения ультразвуковой волны. Поверхностные трещины хорошо выявляются с помощью капиллярного, магнитного, вихретокового, а также визуального и измерительного контроля.

Свищ — дефект в виде воронкообразного или трубчатого углубления в сварном шве

Основными причинами образования пор и свищей являются загрязнения в зоне сварки, повышенная влажность окружающей среды и/или сварочных материалов, высокое содержание углерода в основном металле и/или присадочном материале, большая скорость сварки и/или быстрое охлаждение шва, нарушение защиты сварочной ванны (сквозняки, неравномерная подача защитного газа и т.д.).

Выявляются поры и свищи с помощью радиографического и ультразвукового контроля. При выявлении пор, радиографический контроль имеет ряд преимуществ по отношению к ультразвуковому.

При ультразвуковом контроле имеет значение форма, размер, расположение и ориентация поры, что для радиографического контроля несущественно. Выходящие на поверхность поры и свищи зачастую выявляются с помощью капиллярного, магнитного, визуального и измерительного контроля.

Подповехностные поры могут быть выявлены также с помощью магнитного и вихретокового контроля.

Непровар — несплавление в сварном соединении или наплавленной детали между основным металлом и металлом шва (наплавленным металлом) или между отдельными валиками

Основные причины возникновения непроваров — это неправильная подготовка разделки шва (скос кромок, притупление), отсутствие необходимого зазора при сборке, недостаточная сила сварочного тока, превышение скорости сварки.

Выявляется непровар как с помощью ультразвукового, так и с помощью радиографического контроля. В случае доступа к корню шва визуально-измерительным методом контроля. Ограничение для ультразвука при выявление непроваров является только малая толщина свариваемых изделий.

В случае с рентгеном такого ограничения нет.

Выпуклость корня шва — часть одностороннего сварного шва со стороны его корня, выступающая над уровнем расположения поверхностей сваренных деталей (оценивается по максимальной высоте расположения поверхности корня шва над указанным уровнем)

Причиной возникновения выпуклости в корне шва могут послужить большой зазор между кромками при сборке под сварку, неправильная подготовка кромок, высокая сила тока, неправильная скорость сварки, длинная сварочная дуга.

Вогнутость корня шва — углубление на поверхности сварного соединения с односторонним швом в месте расположения его корня (оценивается по максимальной глубине расположения поверхности корня шва от уровня расположения поверхностей сваренных деталей). Образуется вогнутость корня шва при высокой скорости сварки, неправильной подготовке шва при сборке под сварку, при перегреве первого слоя, а также в местах прихваток

Выявляются выпуклости и вогнутости корня шва радиографическим и ультразвуковым контролем, а в случае доступа к корню шва визуальным и измерительным.

Смещение кромок — несовпадение уровней расположения свариваемых (сваренных) деталей в стыковых сварных соединениях. Смещение кромок в сварном соединении образуется при неправильной сборке под сварку, а также при недостаточном количестве и качестве прихваток

Выявляются как радиографическим так и ультразвуковым контролем, а в случае доступа к корню шва визуальным и измерительным.

Прожог — дефект в виде сквозного отверстия в сварном шве, образовавшегося вследствие вытекания части жидкого металла сварочной ванны в процессе выполнения сварки

Образуется при большом токе и малой скорости сварки, при неправильной сборке изделий под сварку (большой зазор между кромок)

Изготавливаемые с применением технологий сварки объекты не всегда имеют высокое качество. Даже при четко отработанном процессе встречаются дефекты сварных швов.

Что такое дефекты сварных швов

Понятие включает несоответствие сварного соединения требованиям, оговоренным в нормативно-технической документации — размерам, форме, прочности, герметичности, пластичности и другим показателям.

Определения, обозначения и классификация дефектов соединений при сварке металлов плавлением приведены в ГОСТ 30242-97. Дефекты могут вызвать разрушение сварочного шва. Если их не исправлять, проблема может привести к развалу всей конструкции.

Причины появления дефектов

Неверный выбор сварочных материалов, их низкое качество.

Нарушения технологии, включая подготовку, сборку, процесс термической подготовки и режим сварки.

Плохая свариваемость металла.

Разновидности дефектов сварных швов

В сварочном производстве выделяют наружные, внутренние и сквозные виды дефектов сварных соединений.

Наружные

К этой категории относятся такие виды дефектов.

Подрезы. Встречаются наиболее часто. Это канавки (углубления), расположенные по краям шва.

- увеличенная сила тока и напряжение дуги;

- повышенная мощность сварного пламени;

- неудобство пространственного положения.

Подрезы, в результате воздействия рабочих нагрузок, ослабляют сечение основного металла, а также могут служить причиной разрушения швов. Дефекты этого вида недопустимы в конструкциях, работающих на выносливость.

Наплывы. Это дефекты сварных соединений, образующиеся при стекании жидкого металла электрода на основной нерасплавленный металл, не соединяясь с ним.

- недостаточный прогрев основного металла;

- наличие слоя окалины на свариваемых кромках;

- неправильное ведение электрода;

- низкое напряжение дуги;

- увеличенный наклон плоскости при наложении шва;

- избыток присадочного материала;

- вертикальное или потолочное положение шва;

- недостаточно опытный сварщик.

В местах наплывов происходит резкое изменение очертаний швов, образуется концентрация напряжений, что приводит к снижению прочности соединений и выносливости конструкций.

Неравномерная ширина шва.

Причины:

- совершение сварщиком неправильных движений электродом (ручная сварка);

- нарушение скорости сварки и скорости подачи проволоки (автоматическая сварка).

Внутренние

Эта разновидность включает такие дефекты.

Трещины. Классифицируют по нескольким признакам:

- по времени возникновения (в сварочном процессе и после него);

- по температуре (холодные, горячие);

- по месту (поперечные, продольные трещины);

- по размерам (микро- и макроскопические).

- наличие в расплавленном металле вредных примесей и повышенное содержание углерода;

- несоблюдение, как технологии, так и режимов сварки;

- неправильный порядок наложения сварных швов;

- перегрузки в период эксплуатации сварной конструкции.

Результат воздействия трещин — резкое снижение пластических качеств сварных соединений, а также их разрушение.

Непровар — это название внутреннего дефекта, местного (локального) несплавления главного металла с наплавленным металлом. А также — несплавление слоев шва между собой при многослойной сварке (представляют собой тонкие полоски загрязнений). Еще одно объяснение термина — незаполнение расчетного сечения шва металлом.

Основные причины:

- неправильность подготовки свариваемых кромок, включая низкое качество зачистки от шлака, краски, окалины, масла, ржавчины;

- смещение электрода при сварке в сторону одной из кромок;

- превышение скорости сварки;

- отклонение или блуждание дуги под воздействием магнитных полей;

- заниженные: мощность сварочного пламени и значения сварочного тока;

- применение электродов из низкоплавкого металла;

- неудовлетворительное качество сварочной проволоки, основного металла, флюсов, электродов;

- недостаточная квалификация и небрежность сварщика.

При V-образном способе разделки кромок непровары располагаются в корне стыковых швов, при Х-образной — в центральной части соединения.

Непровары способствуют значительному снижению прочности сварного шва и могут привести к разрушению всей конструкции.

По влиянию на прочность самыми опасными являются непровары по кромкам (несплавление). При незаполнении металлом расчетного сечения шва, с одновременным непроваром по кромке, опасность снижения качества соединения сильно возрастает.

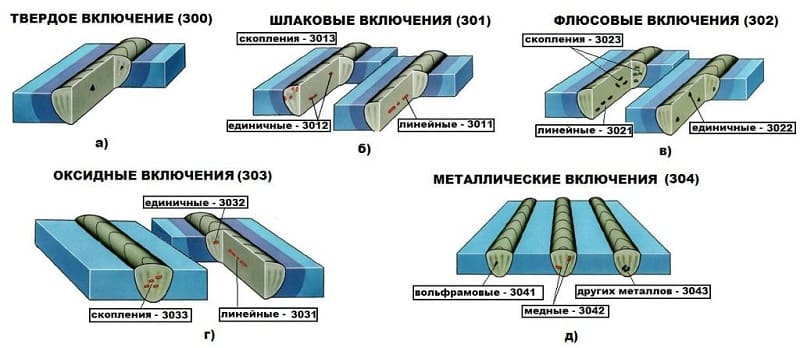

Посторонние включения. Эта группа внутренних дефектов включает шлаковые, окисные, вольфрамовые включения.

Дефекты шлаковые, которые еще могут называться неметаллическими, в сварном соединенье образуются шлаками, которые не успели всплыть на поверхность металла. По структуре несплошности подразделяются на виды:

- Макроскопические. Имеют вид вытянутых «хвостов» продолговатой, сферической формы. Причины возникновения в швах: плохая очистка соединяемых кромок от загрязнений, окалины, внутренних подрезов. Включения приводят к местной концентрации напряжений, снижают прочность сварных соединений.

- Микроскопические включения появляются при кристаллизации металла вследствие образования химических соединений (сернистое железо, окись железа, фосфиды, нитриды, легкоплавкие эвтектики) при плавлении и окислении примесей. Результат влияния — снижение пластичности швов.

Образование в сварном шве включений вольфрамовых связано с выполнением, например, соединения алюминиевых сплавов неплавящимся электродом методом аргонодуговой сварки.

Следующая разновидность внутренних дефектов — пористость. Характеризуется возникновением в расплавленном металле полостей, заполненных газами — пор. При интенсивном газообразовании, до начала затвердевания сварного соединения, выйти наружу успевают не все пузырьки. Могут наблюдаться как скопление пор, так и единичные экземпляры, а также — раковины и свищи. Основные причины, приводящие к пористости:

- большая скорость сварки, не позволяющая всем газам выйти наружу;

- повышенная влажность, влияющая на состояние электродных покрытий;

- неудовлетворительная зачистка от загрязнений присадочной проволоки и свариваемых кромок;

- чрезмерное содержание углерода в присадочном материале и основном металле.

Пористость приводит к нарушению герметичности изделия и снижению механических свойств металла (ударной вязкости, прочности и др.).

Сквозные

При проведении сварки в среде углекислого газа или под флюсом возникает образование сквозных пор — свищей, диаметр которых может достигать 6-8 мм. Это дефекты, представляющие собой трубчатые полости, вызванные выделением газа, выходящие на поверхность сварного соединения, уменьшающие его прочность и способствующие развитию трещин.

К этой группе также относятся сквозные трещины и прожоги.

Что называют прожогом

Дефект возникает вследствие вытекания металла сварочной ванны через отверстие в шве, образованное в результате сквозного проплавления. С обратной стороны появляются натеки.

Причины, приводящие к прожогам:

- недостаточность скорости сварки;

- повышенная мощность сварного пламени;

- неплотное примыкание подкладки к главному металлу и ее недостаточная толщина;

- завышенный сварочный ток;

- увеличенный зазор между кромками;

- остановка источника питания;

- невнимательность сварщика.

Что представляет собой дефект, называемый «кратер шва»

Одним из очагов образования трещин является кратер – углубление (усадочная раковина), возникающее в конце валика сварного соединения по причине обрыва сварочного пламени или сварочной дуги.

Как правильно устранять дефекты сварных швов

Исправление дефектов сварных соединений зависит от их вида.

Устранение подрезов выполняют способом заваривания тонкими валиковыми швами. От наплывов избавляются с помощью абразивного инструмента или пневматического зубила.

Порядок устранения поверхностных и сквозных трещин:

- засверлить концы трещины на расстоянии 40-50 мм, во избежание возможного распространения;

- выполнить резаком или зубилом разделку (V- или X-образную);

- зачистить кромки;

- заварить, предварительно нагрев металл до 150-200°.

Непровары, посторонние включения и внутренняя пористость исправляются способом выплавки или вырубки дефекта с последующим завариванием.

Устранение свищей заключается в подварке проблемных зон с разделкой.

Устранение прожогов состоит в зачистке материала с выполнением заваривания.

Чтобы исправить такой недостаток как кратер шва, производится расчистка металла, удаляются включения, образовавшиеся раковины завариваются.

Дефекты в сварном шве могут не просто ухудшить внешний вид соединения, но и снизить его эксплуатационные характеристики. Чтобы обнаружить дефекты можно использовать различные методы контроля качества: от простейшего визуального осмотра шва, до применения рентгена или ультразвукового оборудования.

Но что делать, если швы оказались дефектными после проведения контроля качества? Обязательно ли утилизировать детали с дефектными швами? Вовсе нет. В этой ситуации поможет исправление дефектов сварки. Далее мы подробно расскажем, какие существуют дефекты сварных швов и способы их исправления.

Виды дефектов

Существуют наружные и внутренние дефекты сварных соединений. Исходя из названий несложно понять, что наружные дефекты располагаются на поверхности шва и их можно легко обнаружить невооруженным глазом. А внутренние дефекты не видны, поскольку располагаются внутри соединений и их можно обнаружить только с помощью специальных приборов.

Наружные дефекты

Непровары

Непровары появляются из-за того, что сварщик установил слишком маленькое значение силы сварочного тока на своем сварочном аппарате. Проще говоря, силы сварочного тока не хватило для полноценной проварки металла. Иногда непровары образуются из-за большой скорости сварки или из-за неправильной разделки кромок.

Чтобы предотвратить появление непроваров нужно устанавливать оптимальную силу тока и уменьшить длину сварочной дуги.

Подрезы

Подрез — наиболее часто встречающийся дефект при сварке тавровых соединений и соединений внахлест. Реже встречается при сварке стыкового шва. Зачастую подрез образовывается в том случае, когда установлено неправильное напряжение дуги или вы варите слишком быстро.

Устранение дефектов сварки такого вида требует уменьшения напряжения дуги и равномерной скорости сварки. Также рекомендуем уменьшить длину дуги. Ведь при большой длине дуги шов становится широким, тепловложения просто не хватает на все соединение и образовываются подрезы.

Наплывы

Главная причина наплыва — неправильно настроенный режим сварки. Чтобы предотвратить образование наплывов нужно тщательно очистить кромки и правильно настроить сварочный ток, скорость подачи присадочного материала (если вы варите полуавтоматом), и повысить напряжение в сварочной дуге.

Читайте также: Режимы сварки полуавтоматом в среде защитных газов

Прожоги

Прожог — это, по сути, просто образование сквозного отверстия в сварном соединении. Прожоги — частая ошибка начинающих сварщиков, поскольку такой дефект возникает либо при медленной скорости сварки, когда в одном месте концентрируется слишком большое количество тепла, либо когда установлено большое значение сварочного тока. Такой дефект существенно снижает прочностные характеристики сварного соединения, так что не допускайте его появления.

Чтобы избежать появления прожогов нужно понизить силу сварочного тока, варить немного быстрее и правильно разделывать кромки. Если вы новичок, то поможет только постоянная практика. Особенно, если нужно сварить алюминий, у которого маленькая температура плавления и при этом высокая теплопроводность.

Кратеры

Кратеры образуются на конце сварного соединения в том случае, если вы резко оборвете дугу. Типичный кратер — это небольшая неглубокая воронка, которая тем не менее существенно влияет на качество шва. Чтобы избежать образования кратера не обрывайте дугу и используйте специальные режимы, которые есть у многих современных сварочных аппаратов. Эти режимы автоматически устанавливают пониженное значение тока при окончании сварки.

Внутренние дефекты

Трещины (горячие и холодные)

Горячие трещины образуются при использовании неправильного присадочного материала. Например, присадочная проволока может быть изготовлена из алюминия и содержать в своем составе мало углерода, а свариваемый металл — это высокоуглеродистая нержавеющая сталь. Как вы понимаете, налицо полная несовместимость свариваемого материала и присадочной проволоки.

Также горячие трещины могут появиться, если вы неправильно заварите образовавшийся кратер. Здесь самое главное — не прекращать сварку резко, иначе образование трещины гарантировано.

Есть еще холодные трещины. Они образуются уже после сварки, когда соединение остыло и затвердело. Также холодные трещины образовываются, когда шов банально не выдерживает механической нагрузки. Мы отнесли трещины к внутренним дефектам, но на самом деле они могут образовываться и на поверхности металла.

Поры

Поры — это, пожалуй, самый распространенный дефект. Любой сварщик хотя бы раз в жизни сталкивался с пористостью шва. Основные причины образования пор — недостаточная защита сварочной зоны от кислорода, неправильная или недостаточная очистка металла перед сваркой, присутствие следов коррозии или загрязнений на поверхности металла. Мы отнесли поры к внутренним дефектам, но они могут быть и наружными.

Чтобы избежать образования пор нужно проверить исправность горелки, из которой поступает защитный газ, а также избегать сквозняков в цеху и не работать на улице, если дует сильный ветер.

Способы исправления дефектов

Мы вскользь уже упоминали, какие бывают способы устранения дефектов сварных швов. Но давайте разберемся подробнее.

Начнем с исправления трещин. Если трещины крупные, то их нужно банально заварить. А чтобы во время сварки трещина не увеличилась в размерах нужно сделать сквозные отверстия на расстоянии пол сантиметра от концов трещины. Далее трещину нужно разделать V или X-образно. Разделка проводится с помощью пневматического зубила или газового резака. Можно также использовать воздушно-дуговой резак. Далее разделанную трещину нужно зачистить и заварить.

Читайте также: Разделка кромок под сварку

В некоторых случаях концы трещины можно прогреть газовой горелкой перед заваркой. Так шов и нагретые участки будут иметь примерно одинаковую температуру и на концах бывшей трещины не будет остаточного напряжения. Все эти рекомендации подходят только для сварки наружных трещин.

Если у шва есть внутренние небольшие трещины, непровары или шлаковые включения, пережженные места, то эти участки нужно просто вырубить или выплавить и после заново заварить. Чтобы убрать наплавы или натеки нужно их удалить абразивом.

Иногда во время исправления дефектов сварщик по неопытности может деформировать металл. Для решения этой проблемы существуют механические и термические методы устранения дефектов сварных швов. Для механической правки используют домкрат, пресс, молоты и прочие подобные инструменты. Механическая правка используется редко, поскольку она очень трудоемкая и часто приводит к образованию новых дефектов, вроде трещин и сколов.

А вот термический метод правки используется куда чаще. Технология крайне проста: деформируемую часть металла нагревают с помощью газовых горелок до той температуры, пока металл не станет пластичным. Затем металлу дают остыть. В ходе остывания в нагретых участках возникает обратное напряжение, которое выпрямляет металл.

Также есть ряд очевидных способов предотвратить образование дефектов еще перед сваркой. Чтобы дефекты не образовывались нужно четко соблюдать технологию сварки, иметь достаточную квалификацию для выполнения тех или иных работ, выбирать качественные комплектующие, учитывать физико-химические свойства свариваемого металла и правильно настраивать режим сварки. Если вы выполните эти пункты, то вероятность образования дефектов сводится к нулю.

Вместо заключения

Вот и все, то мы хотели рассказать вам о дефектах и способах их устранения. Исправление дефектов сварки — дело несложное, но требующее знаний и опыта. Мы, конечно, рекомендуем отправлять дефектные детали в брак, но если партия небольшая и важно каждое изделие, то можно прибегнуть и к устранению дефектов.

Существуют различные дефекты и способы их устранения, у каждого способа есть свои достоинства и недостатки. В некоторых случаях дефектов настолько много, что нет смысла исправлять деталь. Если вы новичок, то будьте готовы, что сначала у вас будет много дефектов, поскольку сварка требует опыта и навыков. А вы когда-нибудь исправляли дефекты у сварных швов? Расскажите об этом в комментариях ниже. Желаем удачи в работе!

Сварные металлоконструкции активно используются в разных сферах жизнедеятельности. Но в процессе сваривания отдельных элементов в цельные конструкции могут возникать дефекты сварных швов и соединений, которые негативно сказываются на прочности и безопасности эксплуатации готовых металлоизделий.

Что такое дефекты сварных соединений

Размерные параметры сварного соединения четко определены государственными стандартами, при этом свой ГОСТ есть у каждого вида сварки. Любые отклонения от установленных нормативно-техническими документами показателей считаются дефектами. Возникают они как при проведении сварочных работ, так и при нарушении требований в процессе подготовки соединяемых элементов и сборке конструкций в единое целое.

Виды дефектов сварочных швов

В силу разных обстоятельств сварочные стыки могут иметь повреждения, влияющие на их прочностные характеристики. Все виды дефектов сварных соединений разделяются на три основные группы:

- наружные дефекты. К данной группе относят неравномерность формы стыкового соединения, наплывы, трещины, прожоги металла, подрезы шва, кратеры и другие изъяны, возникающие на поверхности. Обнаружить их можно при визуальном осмотре;

- внутренние дефекты. Это может быть некачественное сплавление металла, пористость и трещины, сторонние включения (оксидные, шлаковые и неметаллические) и другие, находящиеся внутри шовного соединения;

- сквозные дефекты. Сюда относят трещины, подрезы, прожоги и другие повреждения, которые изнутри проходят на внешнюю поверхность сквозь шовное соединение.

Дефекты любого вида не допускаются в сварных соединениях и подлежат устранению, особенно касается это случаев, когда металлоконструкции выступают составляющими элементами несущих конструкций и должны выдерживать интенсивные нагрузки.

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- неправильное расположение стыков;

- резкое охлаждение места сварки;

- неправильный выбор материалов;

- кристаллизация металла вследствие чрезмерно высоких температур.

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью. Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности. Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин. Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла. Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения. Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.

Причины появления дефектов

Каждый из всех встречающихся дефектов возникает вследствие конкретных факторов. При этом выделяют причины образования дефектов сварных соединений общего характера:

- использование некачественных расходных материалов для сваривания элементов;

- несоблюдение сварочных технологий;

- низкое качество металла, из которого создаются конструкции;

- некачественное или неисправное оборудование;

- неправильный режим сварки;

- технологические ошибки, вызванные низкой квалификацией сварщика.

Чтобы металлоконструкции получались качественными и выносливыми, следует строго соблюдать нормы сваривания и доверять работы профессиональным сварщикам.

Методы выявления дефектов

Выявление дефектов сварных соединений осуществляется следующими способами:

- визуальный осмотр и обмер стыковочных швов;

- испытания стыков на непроницаемость;

- определение дефекта сварного соединения специальными приборами;

- испытания образцов на прочность в лабораторных условиях.

Осмотр сварочного шва осуществляется только после очистки его от шлака, устранения застывших брызг металла и других типов загрязнений. Проверке подлежат размеры и правильность формы соединений, наличие или отсутствие прожогов, кратеров, трещин, свищей и других погрешностей.

Испытание непроницаемости позволяет выявить дефекты сварных соединений трубопроводов, например, поры, трещины, сквозные непровары. Проверяются конструкции несколькими способами:

- обдуванием или заполнением швов воздухом;

- поливом струей воды или наполнение отсеков водой под давлением;

- смазыванием швов керосином.

Если в ходе проверки обнаружен дефект, то деталь возвращается на дополнительную обработку.

Способы устранения дефектов

Любой сварочный процесс сопровождается образованием дефектов, вне зависимости выполняется он инвертором, полуавтоматом, трансформатором или другим оборудованием. При этом выделяют недопустимые и допустимые дефекты сварных соединений, по сложности которых определяется пригодность или непригодность конструкции к дальнейшей эксплуатации.

Способы устранения дефектов сварных соединений выбираются с учетом типа обнаруженного повреждения:

- прожоги исправляют тщательной зачисткой стыка с последующей его заваркой;

- для устранения подрезов выполняется наплавка тонкого соединения по всей линии дефекта;

- исправление трещины осуществляется методом ее полного рассверливания, вырубкой шва на проблемном участке, очисткой поверхностей и повторным завариванием с соблюдением сварочной технологии и действующих нормативов;

- непровары удаляются путем их вырезания и повторного сваривания;

- свищи и кратеры вырезаются до достижения основного металла, после чего по-новому завариваются;

- наплывы аккуратно срезаются, но при этом обязательно следует проверить срез на предмет наличия непровара;

- деформация при сварке устраняется термическим или термомеханическим способом;

- все типы дефектов с посторонними включениями устраняют вырезкой и завариванием.

Если в ходе обследования обнаружены технологические дефекты сварных соединений труб, то устранять их следует строго в соответствии нормативных требований одним из методов:

- механическим без последующей заварки;

- механическим с завариванием места выборки;

- вырезкой участка трубы, на котором присутствует дефект;

- полным удалением шовного соединения и выполнением нового.

При проверке на прочность и герметичность газораспределительных сетей разрешается исправлять дефекты сварных соединений газопроводов в случае, когда сварочный процесс выполнялся дуговой сваркой и не допускается при сваривании газовой сваркой.

Методы контроля сварных соединений

Тот факт, что влияние дефектов на качество сварной металлоконструкции максимизирует риски разрушения изделий доказывать не нужно. Чтобы в процессе сваривания получать действительно надежные, прочные и выносливые конструкции, после завершения работ должен проводиться контроль качества сварных соединений.

Осуществляется контроль сварочных швов поэтапно:

- предварительный. Включает проверку марки металла, качества заготовок, кислорода, присадочной проволоки и других расходных материалов;

- контроль в ходе сварочных работ. Подразумевает постоянные проверки режима сварки, исправности оборудования, осмотр швов и измерение их специальными шаблонами. При выявлении отклонений от установленных стандартов сразу же можно провести удаление дефектов сварных соединений;

- контроль готовой конструкции. Внешние дефекты можно увидеть при обычном осмотре. При необходимости стыки проверяются на плотность, а также подвергаются другим испытаниям.

Все методы контроля сварных соединений разделяются на две группы – разрушающие и неразрушающие. Как правило для выявления дефектов применяются неразрушающие методы, к которым принадлежат:

- внешний осмотр:

- ультразвуковая дефектоскопия;

- магнитный контроль;

- цветная дефектоскопия;

- радиационная дефектоскопия;

- капиллярная дефектоскопия;

- контроль стыков на проницаемость и другие методы обнаружения дефектов сварных соединений.

Методы разрушающего контроля подразумевают испытания отобранных образцов и применяются в основном при необходимости получить параметры сварного шва и зоны термического влияния. Контроль осуществляется химическим анализом, механическими и металлографическими испытаниями.

Заключение

Чтобы сварочный шов по всем параметрам соответствовал стандартам качества и заданным требованиям, то начиная с подготовки подлежащих соединению элементов и до окончания сварочного процесса необходимо осуществлять контроль. Это позволит предотвратить основные дефекты сварных соединений или же оперативно их устранить.

Часто при сварке металлов сварщики сталкиваются с непроваром сварного шва. Это процесс, когда расплавленный металл не до конца проникает внутрь соединения. Дефект в виде несплавления вызывает непрочность сварного участка. Он же — причина развития трещин. Когда присутствует непровар, конструкция становится некачественной, которая впоследствии может подпортить имидж мастера в глазах заказчика.

Описание дефекта

Многие начинающие сварщики задаются вопросом, что называют непроваром. Несплавления и непровары — идентичное явление, образующееся при сваривании в корне или в сечении шва. Заметить его можно при изломе свариваемого изделия или вырезании участков для контроля. Дефект проявляется в виде чёрной полоски между металлическими соединениями.

Наружные трещины и поры на внешней поверхности сварного шва визуально подскажут о наличии изъяна. А рентген, гамма-лучи, ультразвук помогут обнаружить внутренние трещины.

Причины непровара

Распространённые причины образования непровара при ручной дуговой сварке:

- неправильный метод сварки;

- недостаточный профессионализм сварщика;

- неполадки сварочного оборудования;

- плохо подобранные сварочные материалы.

Иные причины:

- высокая скорость ведения электрода или горелки в направлении шва;

- завышенный диаметр электрода;

- низкая сила тока;

- образование водородных пор;

- неочищенная поверхность кромок;

- маленький зазор между кромками;

- изъяны большого угла притупления;

- маленький угол фасок.

Непровар сварного участка — это опасный дефект, возникающий в виде несплавления деталей.

Группа 6

Все остальные дефекты, не попавшие в предыдущие группы, позиционируются, как дефекты 600. К ним относится случайная дуга, разбрызгивание, задиры и уменьшение толщины металла. Несмотря на большое разнообразие дефектов сварочных швов, разработаны вполне определенные рекомендации по их недопущению.

Начинающему сварщику трудно будет соблюдать все требования, однако профессиональные мастера без проблем могут избежать некачественного результата. Необходимо изначально выработать методику ведения сварки. Для этого предстоит решить такие вопросы, как выбор оборудования, выбор расходных материалов, правильная обработка поверхностей, техника ведения сварки.

Виды и причины несплавления

Дефект проявляется в разном виде. Бывает непровар корня сварного шва (первый вид) и кромок (второй вид).

Непровар в сварном соединении первого вида характеризуется несплавлением металлов в корне шва. Нагрузки, особенно ударные, уменьшают сопротивляемость участка деформации. Причины непровара в корне шва:

- маленький зазор;

- мелкий наконечник горелки;

- мягкое пламя;

- отсутствие сварочного ушка;

- высокая скорость сварки;

- ржавая, окисная, грязная поверхность кромок.

Существует такое понятие, как местный непровар кромок. Это попадание расплавленной детали на поверхность нерасплавленной. Между металлами не образуется прочной связи, а шовный валик способен даже отделиться от кромки. Причинами становятся:

- плохое расплавление;

- нахождение горелки в одной стороне;

- мелкий наконечник;

- большой промежуток между ядром пламени и поверхностью металла.

В случае, когда жидкий металл натекает на кромки основного непрогретого материала, образуются наплывы. Чаще всего они встречаются во время сварки горизонтальных швов. Их легко увидеть и ощутить на гладкой поверхности.

Наплывы формируются ввиду того, что:

- металл сплавляемого предмета недостаточно прогрет;

- мастер неправильно ведет пруток;

- допускается промах в расчете угла наклона для мундштука от горелки.

Под наплывами обычно скрываются непровары. Есть и другие дефекты, которые могут испортить конструкцию.

Группа 2. Поры

Поры в металле представляют собой полости, которые заполнены газом. Они начинают образовываться, когда металл находится в жидком состоянии. В это время наблюдается процесс газообразования, но только часть пузырьков выходят наружу. Размер полости варьируется от микрометров до нескольких миллиметров. Иногда наблюдаются целые скопления пор, образующие раковины. Обычно полость имеет округлую форму.

Поры могут появляться по ряду причин. Первая из них – низкое качество очистки поверхностей от загрязнений. На кромках могут оставаться частички ржавчины, окалины, масла. При большой скорости сварки газ просто не успевает выйти из жидкой субстанции, оставаясь в ней в виде пузырьков. Как было уже отмечено, тенденция к образованию пор особенно выражена при работе с углеродистыми сталями.

Нарушение технологии сварки приведет к негативным последствиям. Особое внимание следует обратить на климатические условия. Повышенная влажность влияет на состояние флюса. Возникновение пор приводит к тому, что после предварительной строжки поверхности приходится зачищать и сварку повторять.

Полость (200; А) может быть произвольной формы со скругленными углами. Внутри пузырька содержится водород, азот или окись углерода. Постепенно металл застывает и образуется пора. Зачастую разделяют эти два понятия, так как пора имеет сферическую форму, а полость – неправильную. Но в данной классификации эти дефекты идентичны. Серия пор, распределенных равномерно (2012) – дефект, наблюдаемый при работе с цветными металлами. Его разновидностью является цепочка (2014) и скопление пор (2013).

Частным случаем поры выступает свищ (2016; Ab). По индексу видно, что это дефект того же типа, однако свищ представлен трубчатой полостью, пронизывающей шов насквозь. Причина его возникновения заключается в повышенной влажности. Форма свища зависит от выделившегося газа. Иногда свищ возникает при перегреве металла или случайном КЗ, вызванном соприкосновением вольфрамового электрода с поверхностью. Исправлять такой дефект приходится полным удалением металла с последующей переваркой.

Кратер, маркирующийся, как дефект 2024 или «К», образует раковину с одного края валика шва. Обычно появляется в результате резкого отрыва электрода. Если с виду кратер не имеет трещин, то при детальном рассмотрении они чаще всего проявляются, поэтому такой дефект приходится устранять.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Образование кратера – результат неумелых действий сварщика.

Пористость сопряжения

При несваривании сварочного шва возникают различные изъяны. Пористость — один из них. Причиной такого дефекта является возникновение «пор».

Стимулирует появление маленьких газовых пузырей высокая концентрация углерода, водорода и азота. Также значение имеют физические показатели сварочных шлаков. Формируются «поры» в процессе перехода от жидкой фазы к кристаллизации.

Примечательно то, что сам металл кристаллизуется значительно быстрее, чем пузыри газа, поэтому при создании шва может образоваться внутренняя пористость изделия. Если внешняя пористость не всегда ведет к необратимым разрушениям материала конструкции, то внутренняя — требует обязательной реставрации.

Необходимо внимательно подходить к процессу и учитывать все особенности используемых деталей. Это поможет добиться ожидаемых результатов в любимом деле и при организации сварочного бизнеса.

Группа 1. Трещины

Дефекты типа 100 или «Е» считаются недопустимыми. В зоне образования трещины непременно произойдет разрушение конструкции. Разрыв происходит в самом шве или в зоне непосредственной близости. При возникновении трещины раскрытие может быть минимальным, однако действие нагрузок приводит к стремительному разрушению. По статистике данный вид дефектов проявляется при сварке легированных и углеродистых сталей. Повышается риск возникновения трещины при быстром охлаждении шва.

Причиной образования трещин является наличие в металле углерода, кремния, серы, никеля или водорода. При несоблюдении технологии в области шва возникают излишние напряжения. Чтобы устранить уже образовавшиеся трещины следует сначала засверлить их концы. Затем трещина удаляется строжкой, а место ее локализации зачищается и заваривается заново.

Трещины можно классифицировать по происхождению, они делятся на холодные и горячие.

- Холодные трещины образуются после остывания шва, когда температура составляет 300°C градусов. Такие дефекты могут проявить себя и спустя достаточно продолжительное время. Фазовые превращения, происходящие при кристаллизации металла, резко снижают показатели прочности. Атомарный водород не полностью улетучивается и провоцирует появление трещин. Избежать этого можно лишь, обеспечив защиту сварочной ванны.

- Горячие трещины возникают при высоких температурах (1100-1300°C градусов). При кристаллизации происходит процесс, обратный линейному расширению. Стягивание металла приводит к разрыву. Такого вида трещины направлены не только вдоль шва, но и поперек него. Образуются разрывы на границе зерен кристаллов.

Трещины можно разделить по размерам. Макроскопические трещины (100; Е) оцениваются визуально. Микротрещины (1001) проявляются только при использовании увеличительных приборов. Зачастую приходится применять пятидесятикратное увеличение для наблюдения дефекта.

Устранение и предотвращение сварочного дефекта

Устраняя сварочный дефект в виде несплавления, очищают корень в месте изъяна и проводят сварку ещё раз. Во время установок важных конструкций дефектный участок срубают или вырезают, а затем сваривают заново.

Следующие методы помогут предотвратить появление непровара в сварных швах:

Разделка кромок

Метод, когда заранее разделывают кромки под определённым углом. При этом оставляют свободный контакт электрода к корню шва и притупление. В нужном месте очищают грязь, окисел, ржавчину и обезжиривают поверхность. Подготовленные детали ровно помещают в одной плоскости, оставляя между кромками зазор.

Более подробно про подготовку металла под сварку вы можете прочитать тут.

Тепловая подача

Способ, когда скорость проведения сварки устанавливают так, чтобы металл кромок успевал плавиться, поскольку во время быстрого перемещения электрода теплоты хватит лишь для шовного образования. Сваривая неоднократно детали, удаляют шлак после всех проходов, так как он помешает плавлению предшествующего шва.

Поочерёдное следование режимам сварки