Introduction: How to Change the Speed of a Drill Press

Changing the spindle speed for a manual drill press requires physically adjusting belts between pulleys. In this example, we have three pulley sets two belts on a JET drill press. The original speed is 540 and we will be changing it to 1840.

I made this at TechShop Detroit (www.techshop.ws).

Step 1: Unplug the Drill Press

This critical first step is to unplug the drill press. This is to ensure that while your hands are in the dangerous area of spinning pulleys, an accidental machine start does not harm you.

Step 2: Open the Belt Access Panel

The top of the drill press holds a panel that can be flipped open to show the three pulley sets.

Step 3: Loosen the Locking Screws

There are two locking screws on either side of the drill press. Loosen both screws to allow for the motor to be moved. The screws are located beneath the panel on either side.

Step 4: Pull Motor Lever

Pulling the motor lever brings the motor closer to the pulleys and the pulleys closer to each other. Note the difference when the belts are not pulled taut.

Step 5: Determine Belt Position for Desired Speed

To change the speed to 1840 from 540 both belt positions must be changed. The «left» belt will change to a position second from the bottom. The «right» belt will changed to the bottom position.

Step 6: Remove First Belt

The first belt to be removed is the belt on top, which in this case is the «right» belt in the picture. Lift the belt on the pulley set where the pulleys decrease in size from bottom to top. Carefully lift the belt while rotating it on the pulley. Keep your fingers on the outside of the belt to minimize the chance of your fingers getting caught. Once the belt is loose, move it so that it will not be in the way when you remove the «left» belt.

Step 7: Remove Second Belt

Repeating the same process, lift the belt on the pulley set where the pulleys decrease in size from bottom to top. Carefully lift the belt while rotating it on the pulley. Keep your fingers on the outside of the belt to minimize the chance of your fingers getting caught. Once the belt is loose, move it so that it will not be in the way

Step 8: Put First Belt On

In this case, the «right» belt will now be on the bottom position since we are changing to the speed of 1840. Put the belt in the correct position on the pulley set where the pulleys increase in size from bottom to top. Then put the other side of the belt in the correct position on the other pulley set.

Step 9: Put Second Belt On

The «left» belt will now be on the second from the bottom position since we are changing to the speed of 1840. Put the belt in the correct position on the pulley set where the pulleys increase in size from bottom to top. Then put the other side of the belt in the correct position on the other pulley set. Verify that both belts are in the correct position.

Step 10:

Pull the motor lever back in place. The belts should now be taut.

Step 11: Tighten the Locking Screws

Tighten both the locking screws on either side of the drill press to keep the system in place.

Step 12: Close Belt Access Panel

Close the belt access panel.

Step 13: Plug in the Drill Press

Plug the drill press back in… and you’re ready to go! The speed has been changed from 540 to 1840.

Be the First to Share

Recommendations

Introduction: How to Change the Speed of a Drill Press

Changing the spindle speed for a manual drill press requires physically adjusting belts between pulleys. In this example, we have three pulley sets two belts on a JET drill press. The original speed is 540 and we will be changing it to 1840.

I made this at TechShop Detroit (www.techshop.ws).

Step 1: Unplug the Drill Press

This critical first step is to unplug the drill press. This is to ensure that while your hands are in the dangerous area of spinning pulleys, an accidental machine start does not harm you.

Step 2: Open the Belt Access Panel

The top of the drill press holds a panel that can be flipped open to show the three pulley sets.

Step 3: Loosen the Locking Screws

There are two locking screws on either side of the drill press. Loosen both screws to allow for the motor to be moved. The screws are located beneath the panel on either side.

Step 4: Pull Motor Lever

Pulling the motor lever brings the motor closer to the pulleys and the pulleys closer to each other. Note the difference when the belts are not pulled taut.

Step 5: Determine Belt Position for Desired Speed

To change the speed to 1840 from 540 both belt positions must be changed. The «left» belt will change to a position second from the bottom. The «right» belt will changed to the bottom position.

Step 6: Remove First Belt

The first belt to be removed is the belt on top, which in this case is the «right» belt in the picture. Lift the belt on the pulley set where the pulleys decrease in size from bottom to top. Carefully lift the belt while rotating it on the pulley. Keep your fingers on the outside of the belt to minimize the chance of your fingers getting caught. Once the belt is loose, move it so that it will not be in the way when you remove the «left» belt.

Step 7: Remove Second Belt

Repeating the same process, lift the belt on the pulley set where the pulleys decrease in size from bottom to top. Carefully lift the belt while rotating it on the pulley. Keep your fingers on the outside of the belt to minimize the chance of your fingers getting caught. Once the belt is loose, move it so that it will not be in the way

Step 8: Put First Belt On

In this case, the «right» belt will now be on the bottom position since we are changing to the speed of 1840. Put the belt in the correct position on the pulley set where the pulleys increase in size from bottom to top. Then put the other side of the belt in the correct position on the other pulley set.

Step 9: Put Second Belt On

The «left» belt will now be on the second from the bottom position since we are changing to the speed of 1840. Put the belt in the correct position on the pulley set where the pulleys increase in size from bottom to top. Then put the other side of the belt in the correct position on the other pulley set. Verify that both belts are in the correct position.

Step 10:

Pull the motor lever back in place. The belts should now be taut.

Step 11: Tighten the Locking Screws

Tighten both the locking screws on either side of the drill press to keep the system in place.

Step 12: Close Belt Access Panel

Close the belt access panel.

Step 13: Plug in the Drill Press

Plug the drill press back in… and you’re ready to go! The speed has been changed from 540 to 1840.

Be the First to Share

Recommendations

Настройка на число оборотов и подачу при сверлении

Сверление отверстий выполняется при помощи сверлильного станка. На корпусе сверлильного станка находится таблица скоростей шпинделя, в зависимости от того, на каких шкивах находится ремень.

Для того, чтобы настроить сверлильный станок на нужное число оборотов, необходимо:

1) Выключить сверлильный станок из сети.

2) Открыть защитный корпус.

3) Найти по таблице нужное число оборотов и выставить ремни аналогично изображению напротив числа оборотов в таблице.

4) Закрыть защитный корпус.

5) Проверить работоспособность станка.

Подача производится с помощью штурвала вручную. На станках с ЧПУ подача производится при помощи программы, забиваемой в компьютер.

Билет №9

Крепежные резьбовые детали, их назначение и устройство.

Все соединения деталей делятся на 2 вида – разъемные и неразъемные. Неразъемные соединения – это те соединения, которые нельзя разъединить, не поломав деталей, входящих в соединение (заклёпочное, сварное, клеевое, соединение на гвоздях и др.). Разъемные соединения – это те соединения, которые можно разъединить, не поломав деталей, входящих в соединение (соединение на шурупах, шпоночное соединение, штифтовое соединение, резьбовые соединения). К резьбовым соединениям относятся: болтовое соединение, винтовое соединение, шпилечное соединение и т.д.

Крепежные резьбовые детали — это детали (винты, болты, шурупы ит.д.), которые имеют резьбу и применяются для соединения различных частей изделия.

Примеры крепёжных резьбовых деталей:

1) Болт – это крепёжное изделие в виде стержня с наружной резьбой, как правило, с шестигранной головкой под гаечный ключ. Образует соединение при помощи гайки или иного резьбового отверстия.

2) Винт – это крепёжное изделие в виде стержня с наружной резьбой на одном конце и конструктивным элементом для передачи крутящего момента на другом.

3) Шпилька – это крепёжное изделие в виде стержня с наружной резьбой, образующее соединение при помощи гайки или резьбового отверстия.

4) Гайка – это крепёжное изделие с резьбовым отверстием, образующее соединение с помощью винта, болта или шпильки.

2. Приемы сверления отверстий на цилиндрической поверхности.

В слесарном деле отверстия в цилиндрических деталях сверлят, устанавливая их на призме. Работу на сверлильном станке с использованием призмы нужно выполнять очень внимательно. После того, как всё подготовлено к сверлению (деталь установлена и закреплена на призме, сверло установлено и зажато в патроне, устранено биение сверла), режущую часть сверла плавно подводят к керну и убеждаются, что при сверлении сверло пойдет правильно. Лишь после такой подготовительной работы включают станок и сверлят отверстие.

Также при сверлении отверстий в цилиндрических деталях применяют кондуктор. Сверление по кондуктору выполняют, как правило, в двух случаях: если требуется получить высокую точность, а также, если требуется обработать большое количество одинаковых деталей. Этот способ даёт возможность сверлить отверстия без предварительной их разметки на деталях. Для того чтобы просверлить другое отверстие на этой же детали, достаточно перевернуть кондуктор на соответствующую грань.

Билет №10

Конструкция заклепки. Виды заклепок.

Клёпка – это слесарная операция, при которой получают неразъёмное соединение деталей. Заклёпочное соединение бывает подвижным или неподвижным.

Каждая неустановленная заклёпка состоит из стержня и закладной головки. Вторая головка, которая образуется при расклёпывании стержня, называется замыкающей.

По форме головок различают заклепки с полукруглой головкой, потайной головкой и плоской головкой.

Изготовляют заклёпки из стали, меди и различных металлических сплавов. Материал заклёпок должен быть вязким.

Стальные детали соединяют стальными заклёпками, медные детали – медными заклёпками. Материал деталей и заклёпок должен быть одинаков.

Выбор формы заклёпки зависит от условий. Когда выступание головок заклёпок недопустимо по условиям работы или из-за недостатка свободного места, применяют заклёпки с потайными головками. Такой вид соединения называют клёпкой впотай.

Приемы гибки листового металла.

Заготовки из тонколистового металла сгибают с помощью киянки (молотка с круглым бойком) на оправках различных размеров и форм.

При гибке металла, он будет принимать форму оправки. Оправки могут иметь следующую форму: круглую, квадратную, прямоугольную, уголковую, фасонную.

Для того чтобы при зажиме в тиски на поверхности заготовки не оставалось вмятин и царапин, на губки тисков надевают нагубники.

При гибке металла необходимо работать только исправным инструментом: боёк киянки (молотка) должен иметь ровную гладкую поверхность, без трещин и сколов.

Билет №11

Типовые детали машин.

Каждая машина состоит из различных деталей. Деталь – это изделие, изготовленное из однородного материала без применения сборочных операций.

Во всех машинах имеется много деталей, сходных по форме и назначению – их называют типовыми. К типовым деталям относятся: болты, гайки, шайбы, шпонки, валы, колеса, шкивы и т.д.

Типовые детали машин делятся на три основные группы:

1) Детали для соединения и закрепления других деталей (болты, винты, гайки, шпильки, штифты, заклепки, шайбы, шурупы и др.)

2) Детали для поддержания других элементов конструкции и являющиеся для них опорами (станины, корпуса, кронштейны и т.д.)

3) Детали, передающие движения или преобразующие один вид движения в другой (валы, зубчатые колеса, шкивы и т.д.)

Источник

Большая Энциклопедия Нефти и Газа

Изменение — скорость — вращение — шпиндель

Для сверления отверстий диаметром до 12 мм применяется настольный сверлильный станок ( рис. 186), который состоит из основания, рабочей плиты, колонный подвижной консоли, служащей направляющей для шпинделя. Сверло подается вручную при помощи рукоятки с противовесом. Для изменения скорости вращения шпинделя со сверлом переводят ремень с одной ступени шкива на другую. Станок устанавливают на верстаке или на столе и прикрепляют болтами. [47]

Во многих случаях удобно получать вращение управляющего вала от самостоятельного электродвигателя через соответствующие понижающие передачи. Самостоятельный привод упрощает кинематику управляющей системы. В этом случае изменение скорости вращения шпинделя при данных кулачках также окажет влияние на величину подачи в мм / об, оставляя неизменной подачу в мм / мин. [48]

Таким образом, в рассмотренном случае установленная мощность двигателя и, следовательно, генератора превышает наибольшую действительно необходимую мощность в отношении диапазона изменения скорости за счет понижения питающего напряжения. Завышение мощности двигателя агрегата влечет за собой увеличение веса привода, занимаемой им площади, потерь в электрических машинах. Поэтому, как правило, изменение скорости вращения шпинделя во всем диапазоне скоростей только по системе Г — Д неприемлемо по энергетическим и конструктивным соображениям. [49]

Валопо-воротное устройство приводит шпиндель через червячную передачу и обгонную муфту. Конструкция последней допускает реверсирование шпинделя переключением направления вращения обоих электродвигателей. Изменение скорости вращения шпинделя достигается переключением зубчатых колес в редукторе. [50]

Длина направляющих и станины делается такой, чтобы стол не мог свисать даже при крайних его положениях. Кинематическая схема разметочно-сверлиль-ного станка показана на фиг. Подлежащая обработке деталь устанавливается на стол станка. Для изменения скорости вращения шпинделей станок имеет коробку скоростей, а для изменения подач — коробку подач. [51]

На пульте управления имеется панель д) настройки программы. В рассматриваемом случае на этой панели каждому переходу ( 1 — 7) соответствуют три лимба ( фиг. Лимб А служит для изменения скорости вращения шпинделя , лимб В — для изменения продольной подачи, лимб С — для изменения поперечной подачи. Поворот лимбов подачи изменяет положение движков потенциометров следящей системы. [52]

Источником главного движения является двухскоростной электродвигатель, приводящий во вращение шпиндель станка через коробку скоростей, имеющую четыре электромагнитных муфты и один скользящий двухвенцовый зубчатый блок. Положение последнего устанавливается при настройке станка вручную. Поэтому такой привод дает два диапазона скоростей по четыре в каждом. В пределах данного диапазона изменение скорости вращения шпинделя может быть произведено автоматически включением соответствующих электромагнитных муфт. [53]

Поэтому скорость вращения шпинделя станка вместе с заготовкой должна изменяться при переходе от выполнения одной операции к другой. Изменение скорости вращения шпинделя является основной задачей механизмов главного движения, передающих вращательное движение от электродвигателя к шпинделю. В задачу этой группы механизмов входит также изменение направления вращения заготовки — реверс шпинделя. [55]

Источник

Частота вращения шпинделя токарного и фрезерного станка — расчет числа оборотов по формуле

При выборе режима обработки детали специалисту нужно в равной степени учитывать как производительность оборудования, так и чистоту исполнения готовой поверхности. Баланс между ними напрямую зависит от таких параметров, как скорость подачи и частота вращения шпинделя токарного или фрезерного станка.

Рассмотрим характеристики максимально подробно, ведь они особенно важны в условиях современной многозадачности техники. В одну-единственную программу управления может быть заложена и контурная резка, и нанесение гравировки, и расширение сквозных отверстий, причем пластиковых, металлических, деревянных, композитных заготовок, различающихся между собой структурой, размерами, сопротивлению резанию. Поэтому просто необходимо грамотно регулировать входные данные – чтобы избежать обжогов, шероховатостей, преждевременного затупления рабочих кромок.

Уделим внимание всему, что связано с настройкой.

Что такое скорость и частота вращения шпинделя

Начнем с определений. В случае с подачей это динамика линейного перемещения – вала, каретки, портала – за единицу времени. Оказывает прямое влияние на объем снятия материала, поэтому ее стараются максимизировать, но так, чтобы целостность резца не подвергалась риску. Если задать избыточное значение характеристики, такое, какое инструмент не сможет выдержать на практике, это обернется сколами на лезвии или деформацией хвостовика. Также нужно учитывать чрезмерный нагрев: в погоне за производительностью не стоит жертвовать остротой и ресурсом кромок.

В свою очередь, частота вращения шпинделя – это то количество оборотов, которое он совершает за определенный срок. Чем она выше, тем большее количество деталей можно обработать за единицу времени, но и тем быстрее резец выходит из строя. Почему? Потому что выделяемое в процессе гравировки или расточки тепло просто не рассеивается до конца и негативно влияет на все элементы системы в принципе. На практике величина данного параметра автоматически регулируется встроенной электроникой – в портальном оборудовании, в том числе и с ЧПУ, в составе которого нет конструкционно сложных механических узлов (например, коробок передач).

Типы шпинделей по числу оборотов

По данному показателю все валы разделяют на 3 категории:

- Маломощные – до 0,8 кВт включительно – устанавливаются на негабаритной технике, использующейся в небольших частных мастерских для решения упрощенных бытовых задач; развивают от 3 до 9 тысяч об/мин.

- Средние – от 1,5 до 5 кВт – применимы в стандартных условиях, для обработки заготовок из дерева, пластика, мягких металлов, а также для нанесения гравировки; поддерживают от 12 до 18 тысяч об/мин.

- Высокопроизводительные – от 5 кВт и выше – предназначены для промышленного оборудования, призванного решать самые масштабные и серьезные задачи; в общем случае доходят до 24 тысяч об/мин, хотя данный показатель не всегда является безусловным плюсом – те же твердосплавные или тонкие фрезы на такой скорости изнашиваются очень быстро.

Как определить частоту вращения шпинделя

Для этого необходимо создать технологическую карту изготовления детали. Вопрос решается в 5 этапов – рассмотрим каждый из них.

Уделяем внимание исходным данным

Нужно определить следующие параметры (в том числе и конкретные значения некоторых из них):

- Тип материала заготовки – чаще всего это углеродистая сталь, но также может быть выбран чугун или цветмет; важно понимать, что от плотности и сопротивления металла (пластика, дерева) зависит усилие, прикладываемое к поверхности для снятия нужного слоя.

- Диаметр детали – разброс здесь может быть довольно серьезным, плюс, следует учитывать еще и припуски, величина которых зависит от количества проходов и того класса точности, которого требуется достигнуть. Обычно проводятся черновые, чистовые, финишные операции, каждая из которых уменьшает не только степень шероховатости, но и размер сечения предмета.

- Длина заготовки – чем она больше, тем серьезнее нагрузка на вал и на зону его крепления (хвостовик); а значит этот параметр тоже важно принимать во внимание.

- Квалитет точности и необходимая степень шероховатости – прецизионная обработка возможна только на высокой скорости и при наличии ЧПУ, идеально позиционирующего инструмент и функциональные узлы по отношению друг к другу.

Применяем формулу оборотов шпинделя

Согласно ей, частота вращения находится как:

- V – скорость резания или, другими словами, тот путь, который лезвие проходит за расчетную единицу времени, измеряется в м/мин;

- d – диаметр кромки резца, в мм;

- π – 3,14 – постоянная величина.

Свое влияние на производительность технологической операции оказывает преобразователь (облегчает изменение параметров) и инвертор (частично компенсирует потерю крутящего момента при резком замедлении вала). Но при прочих равных на первый план по степени важности выходит сечение лезвия и конструктивные особенности самого оборудования.

Выбираем инструмент и станок

Раз чрезмерная частота вращения шпинделя (из формулы и объяснений выше) убыстряет износ кромок, логично отдавать предпочтение резцу, способному выдерживать максимально большое количество оборотов. Для этого он должен быть исполнен из износостойкого сплава или просто оставаться подходящей формы. Например, фрезы для создания канавок продержатся дольше тех, что предназначены для создания плоских поверхностей.

Если есть такая возможность, обязательно проводите визуальный осмотр инструмента, внимательно проверяя его на отсутствие изъянов: даже мельчайшие дефекты со временем разовьются и точно убыстрят износ.

При выборе оборудования учитывайте, какие задачи оно будет решать. Нанесение резьбы требует одной производительности, сверление или формовка корпусных деталей – уже другой, блок ЧПУ может убыстрять или замедлять работу и так далее. Возможности промышленного будут отличаться о того, что предназначено для домашней мастерской, и тому подобное.

Выполняем расчет оборотов шпинделя и режима резания

Составляется технологическая карта, а уже на ее основе – необходимые чертежи с информативными таблицами. При этом частота находится путем подстановки значений в указанную формулу. Диаметр – это известная или, по крайней мере, измеряемая величина, скорость перемещения – тоже. Исходя из ее показателей и принимается решение о производительности, с которой будет функционировать оборудование.

Проводим заключительный этап

После этого осуществляется проверка, в ходе которой определяется:

- соответствие фактической мощности привода проектным данным;

- надежность механизма подачи в течение определенного срока;

- прочность пластинки и державки – чтобы спрогнозировать выход из строя;

- полнота сопутствующей технологической оснастки;

- время выполнения одной операции, а на его основании – себестоимость детали.

С учетом результатов пробного запуска делается вывод об эффективности и актуальности режима и устанавливается, нужно ли вносить какие-либо изменения.

Расчет скорости вращения шпинделя токарного или фрезерного станка

Зачастую происходит так, что по паспорту известно номинальное количество оборотов, но непонятно, насколько быстро лезвие оборудования проходит свой путь по заготовке. В таких случаях нужно лишь воспользоваться обратным соотношением:

Отсюда ясно, что два этих параметра взаимосвязаны, и один выражает собой другой, а значит влияет на:

- Производительность труда – повышается, если деталь получается слишком дорогой в изготовлении; однако существенно увеличить его на практике можно далеко не всегда, даже если возможности спецтехники позволяют это сделать; вы помните – эксплуатация инструмента в слишком жестком режиме приводит к его перегреву и преждевременному износу.

- Итоговую степень шероховатости поверхности – чем быстрее движется вал, тем более гладкой становится плоскость, но и тем сильнее нагрузка на лезвие, поэтому высокие обороты на практике используются не постоянно, а лишь при проведении отдельных операций, чаще всего чистовой обработки.

Распространенные ошибки при выборе режимов резания

Очень часто начинающие токари и фрезеровщики не согласовывают скорости – это оборачивается концентрацией напряжений на кромке, а значит повышает вероятность поломки инструмента в таких «критических» точках и вызывает другие проблемы.

Есть две классические ситуации:

- Максимальные обороты при медленной подаче – при этом серьезно падает качество обработки. Кроме того, резец будет не снимать стружку, а лишь давить на поверхность, сначала лишь шлифуя ее, а потом уже вызывая прижог; при этом не просто действуя вхолостую, а даже теряя в прочности, ведь будет наблюдаться отгибание кромки.

- Обратная ситуация приводит к тому, что лезвие убирает слишком много материала и вместе с тем испытывает чрезмерную нагрузку, в результате чего скалывается и оставляет царапины и другие дефекты на той плоскости, которая должна быть гладкой.

Поэтому на практике нужно проводить расчет частоты вращения шпинделя для каждой технологической операции и, на основе полученных результатов, соотносить подачу, чтобы обеспечивать не только скорость, но и точность, и безопасность процесса. Тем более что все величины можно принимать в некотором диапазоне – всегда есть место для допусков. Помните, что длительная эксплуатация инструмента – следствие правильного подхода, тогда как неожиданная поломка – результат допущенных ошибок.

И универсальный совет – проводите обработку в несколько этапов: сначала черновую, по максимуму снимая ненужный металл, потом чистовую, более медленно, и, наконец, финишную – для шлифовки мельчайших неровностей.

Рекомендации по выбору режима резания

Рассмотрим еще несколько распространенных случаев и те стандартные и проверенные на практике решения, которые допустимо и рационально применять в данных ситуациях.

Число оборотов шпинделя токарного станка слишком велико

Даже минимальное для оборудования количество может быть чрезмерным. Чаще всего это наблюдается тогда, когда лезвием большого диаметра пытаются обработать какой-то материал повышенной прочности. Можно предпринять следующее:

- Заменить инструмент – на тот, что выполнен из твердосплавного металла и обладает покрытием, защищающим от нагрева в условиях повышенных температур.

- Взять на вооружение HSM-технологию, в соответствии с которой первый проход выполняется на всю длину кромки, а дальнейшие – лишь на четверть; это позволит убыстрить процесс производства, не повышая степень износа или вероятность возникновения поломок.

- Снизить диаметр резца, благодаря чему замедлится динамика окружного движения.

Скорость подачи слишком мала

Если привод стабильно не обеспечивает необходимую производительность труда, можно принять одно из следующих решений:

- Взять фрезу с сечением побольше – совет выглядит банальным, но на практике многие новички пренебрегают таким, казалось бы, простым решением.

- Уменьшить количество оборотов вала вплоть до тех пор, пока мощность не дойдет до нижнего предела допуска, то есть руководствоваться принципом «медленно, но верно».

- Взять инструмент, у которого меньше зубьев – актуально для вязких материалов, так как позволяет упростить отвод стружки; вместо трех заходов отдайте предпочтение одному, и тем самым увеличите подачу на резец втрое.

Налипание отходов при фрезеровании алюминиевых деталей

Данный металл отличается низкой температурой плавления и поэтому в значительном количестве остается на поверхности разогревшейся кромки. Новички часто решают этот вопрос путем замедления техпроцесса, но ведь это значительно снижает производительность труда, и выпуск заготовок обходится дороже.

Поэтому нужно поступить по-другому, а именно пересмотреть состав смазочно-охлаждающей жидкости, а если он в норме, то использовать его в большем объеме. Если оборудование в принципе не потребляет СОЖ, необходимо внедрить одно из альтернативных решений, допустим, удалять стружку вакуумным методом или периодически продувать зону контакта сжатым воздухом.

Обработка глубоких отверстий

В данную категорию попадают те, чья глубина в 6 раз больше диаметра. В этой ситуации важно не столько число оборотов шпинделя (формула его вычисления не поменялась), сколько специфика выполнения операции. Чтобы предотвратить поломку лезвия или его уход с оси, следует:

- использовать сверло с параболическими канавками, а не фрезу;

- постоянно и под давлением подавать СОЖ – смазка сможет эффективно вымывать стружку;

- периодически вынимать инструмент – как раз чтобы выполнять отвод снятого материала;

- решать задачу последовательно, в два резца разных диаметров – первую половину проходить тем, что поуже, вторую – тем, что пошире;

- убыстрить процесс – так, чтобы отходы шли непрерывной спиралью.

Как фрезеровать пазы

Для этого необходимо правильно соотнести глубину и ширину стружки с производительностью оборудования. Вы уже знаете, как рассчитать обороты шпинделя, а значит сможете без проблем вычислить скорость, обладая данными о диаметре фрезы.

Поэтому сосредоточим внимание на других закономерностях. Например, на том факте, что погружение в деталь способствует более равномерному распределению нагрузок, но оно же усиливает отгиб кромки и ухудшает отвод отходов. Ну а увеличение ширины приводит к замедлению обработки, а значит к производственным потерям.

Оптимальное сочетание в данном случае находится опытным путем: необходимо протестировать технику в самых разных режимах, и найти тот, который сможет лучше всего удовлетворять условиям выпуска. Важный момент: пробная заготовка должна быть идентична «реальной» во всем, в том числе и в материале исполнения. Только такой подход обеспечит необходимую точность результатов.

Теперь, когда вы знаете о вопросе все, вплоть до единицы измерения частоты вращения шпинделя (об/мин), можете заранее рассчитать, какая скорость нужны для выполнения актуальных технологических операций, и выбрать подходящее оборудование. Ответственные заводы-изготовители конструируют свои станки с учетом актуальных потребностей предприятий, включая в базовую комплектацию разнообразие инструментов, решений и технологий для обработки самых разных заготовок из металла, пластика, дерева. Именно такой подход исповедует ижевский «Сармат», в каталоге которого вы найдете сразу ряд достойных моделей – надежных, удобных в пользовании, высокопроизводительных, экономичных.

Источник

Вопросом как регулировать частоту вращения шпинделя задаются многие, как начинающие производственники, так и с солидным опытом. В этой статье речь пойдет как раз об этом, также приведением формулы для регулирования частоты.

Наиболее часто применяются следующие редукторы: планетарные, с широким зубчатым колесом, с косозубыми зубчатыми колесами и двусторонней муфтой.

Далее рассмотрим именно привод с редуктором (рис. 1), в состав которого входит широкое зубчатое колесо с числом зубьев z1. Благодаря редуктору бесступенчатое регулирование вращения шпинделя производится в двух диапазонах. Частоты верхнего диапазона получаются по цепи z1-z2, z2-z3, с передаточным отношением i1. нижнего диапазона – по цепи z1-z2, z4-z5, с передаточным отношением i2.

Рис. 1. Схема привода с редуктором

Передаточное отношение

i=(z1/z2)*(z2/z3)=z1/z3

обычно принимается равным единице (при передаточном отношении ременной передачи iрем = 1), что обеспечивает равенство наибольшей скорости вращения шпинделя и двигателя:

nmax=nДmax.

Из этого следует

z3=z1

Передаточное отношение

i2=(z1/z2)*(z4/z5)

задается, исходя из требований к диаграмме мощности на шпинделе. Пусть ОАВС – график мощности электродвигателя (рис. 2, а) и ОА1В1С1 – графики мощности на шпинделе при регулировании его частоты вращения в верхнем диапазоне при iрем=1, i1=1.

Регулирование частоты вращения шпинделя в нижнем диапазоне, т. е. при i2<1 приводит к снижению характерных частот (рис. 2, б): nА2=nН*i2,nВ2=n1*i2,nС2=nmax*i2 (при iрем=1). Провал мощности на шпинделе отсутствует, когда частота nB2 совпадает с частотой nH, т. е. при n1i2=nH. Следовательно, H 2 1 ДР 1 , n i n R

i2=(nH/n1)=1/RДР

где RДР – диапазон регулирования двигателя с постоянной мощностью.

Таким образом, ОА2В2С2 есть диаграмма мощности на шпинделе при регулировании двигателя в первой зоне.

Частота np называется расчетной частотой вращения шпинделя, частота nmin является его минимальной частотой. В диапазоне частот n1min – np на шпинделе сохраняется постоянный момент, в диапазоне np – n1 – постоянная мощность, которая меньше мощности на валу двигателя в интервале nH – n1 на величину потерь в редукторе, ременной передаче и опорах шпинделя.

Рис. 2. Механические характеристики привода с редуктором

Момент на шпинделе в интервале частот nmin – np значительно больше момента на валу двигателя в интервале частот nmin – nH

М=МД*RДР*η,

где η – коэффициент полезного действия механических элементов привода.

Следовательно, применение двигателя с бесступенчатым регулированием частоты вращения вместе с двухскоростным редуктором расширяет диапазон частот вращения шпинделя при сохранении на нем постоянной мощности и значительно повышает момент при относительно низких частотах. Это позволяет обрабатывать с рациональными режимами как легкие сплавы (при высоких частотах вращения шпинделя), так и труднообрабатываемые материалы (при относительно низких частотах).

Когда необходимо расширить диапазон регулирования вращения шпинделя с постоянной мощностью RР, то следует снизить расчетную частоту np, для чего уменьшить i2 по сравнению с отношением 1/RДР. При этом вблизи частоты nH появляется провал мощности на шпинделе, но он не должен быть значительным.

Если появляется возможность уменьшить диапазон регулирования частот вращения шпинделя RР при сохранении постоянной мощности, то следует принять i2>1/RДР. В этом случае вблизи частоты nH диапазоны регулирования несколько перекрываются.

и

позиции инструмента

Частота

вращения шпинделя задается по адресу

S, после которого записывают диапазон

(1–3), знак направления вращения шпинделя

и частоту вращения.

Знак

минус обозначает вращение шпинделя по

часовой стрелке (обратное вращение).

Запись S3 – 1500 показывает, что выбран

третий диапазон и шпиндель вращается

с частотой 1500 об/мин по часовой стрелке,

а запись S2 150 – выбран второй диапазон,

а шпиндель вращается с частотой 150 об/мин

против часовой стрелки (прямое вращение).

Величину

подачи рабочего органа задают по адресу

F. Например, запись F0,25 показывает, что

подача составляет 0,25 мм/об, запись F1 –

подача 1 мм/об.

Поворот

резцедержателя восьмипозиционной

многорезцовой автоматической головки

для установки инструмента в рабочую

позицию задают по адресу Т,

после которого записывают номер позиции.

Например, запись T6 показывает, что на

рабочую позицию устанавливается

инструмент, находящийся в шестом гнезде

поворотного резцедержателя.

2.4. Программирование линейных перемещений

В

зависимости от нанесения размеров на

чертеже детали и последовательности

обработки линейные перемещения могут

быть заданы в абсолютной или относительной

системах отсчета. Перемещение по оси Х

в абсолютной системе отсчета задается

адресом Х и координатой конечной точки

пути относительно нулевой точки детали.

Координаты в абсолютной системе по оси

Х задаются на диаметр.

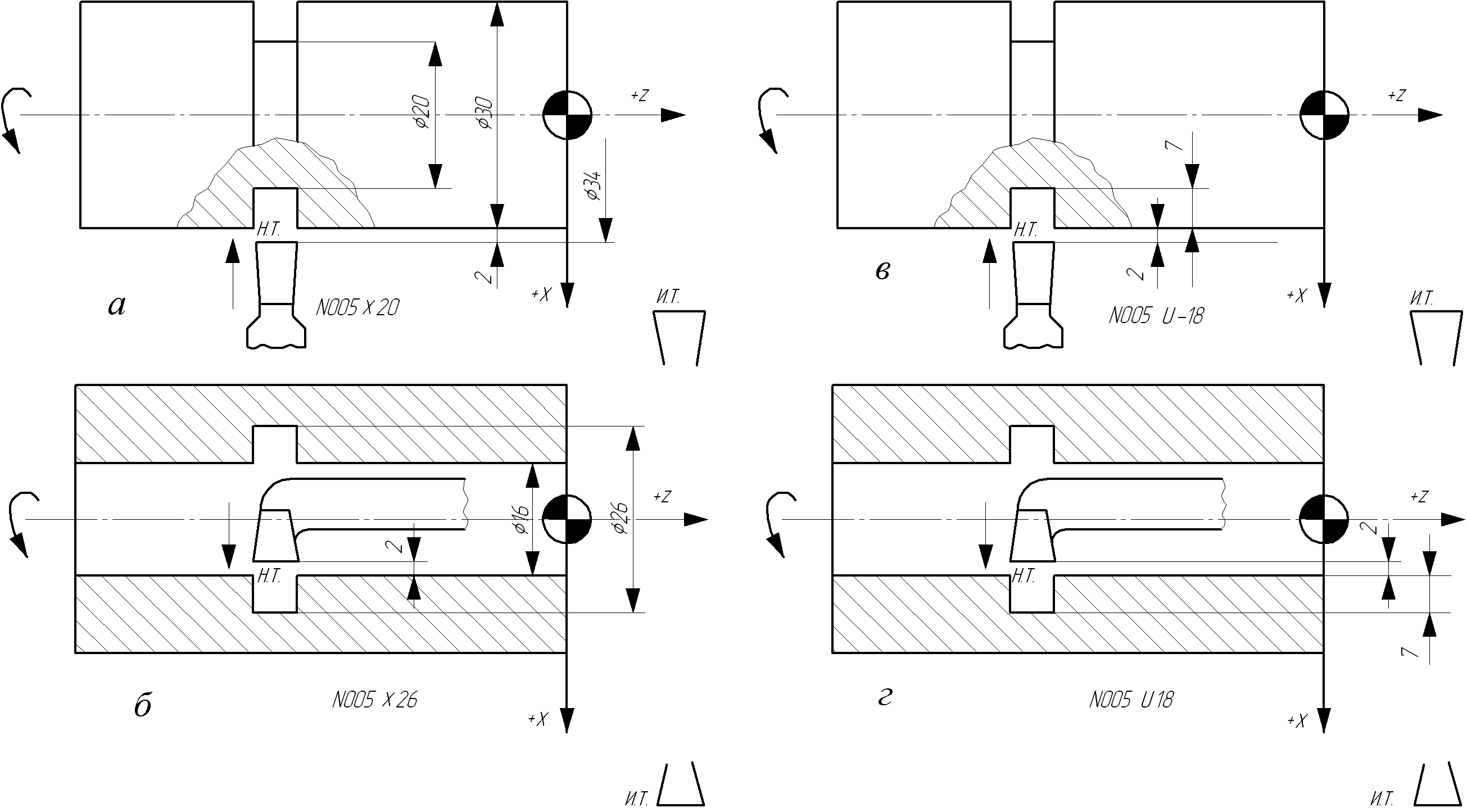

Например,

запись кадра N005

при линейном перемещении резца по

координате Х в абсолютной системе

отсчета имеет вид:

N005

Х20 – для

протачивания наружной канавки до Ø 20

мм (рис. 18, а)

N005

Х26 – при протачивании внутренней канавки

(рис. 18, б).

Без

задания рабочей подачи линейное

перемещение не реализуется, поэтому в

одном из предыдущих кадров управляющей

программы должна быть задана подача.

Рис.

18. Пример

программирования линейных перемещений

по оси Х

в

абсолютной системе отсчета (а,

б)

и в относительной системе отсчета (в,

г)

В

относительной системе отсчета перемещение

по оси Х задается адресом U и числовым

значением этого перемещения, которое

представляет собой разность координат

конечной и начальной точек относительно

нулевой точки (X2 – X1).

Если резец перемещается от оператора

к шпинделю станка, перед числовым

значением перемещения ставят знак

минус. Знак плюс опускают.

При

протачивании наружной канавки (рис. 18,

в)

перемещение резца по оси Х равно (2 мм +

7 мм)×2 = 18 мм. Запись кадра в относительной

системе отсчета имеет вид: N005 U-18.

Аналогично

для протачивания внутренней канавки

(рис. 18, г)

запись кадра можно представить следующим

образом: N005 U18.

Перемещения

по оси Z в абсолютной системе задаются

адресом Z и координатой конечной точки

пути с ее знаком относительно нулевой

точки детали. Перемещение по оси Z в

относительной системе задается по

адресу W. Числовое значение перемещения

равно приращению координат соседних

опорных точек (Z2 – Z1). Направление

движения в обеих системах определяется

соответствующим знаком. В абсолютной

системе ставится знак координаты, в

которую происходит перемещение. В

относительной системе перед числовым

значением перемещения ставится знак

минус, если перемещение происходит в

сторону, противоположную положительному

направлению оси Z.

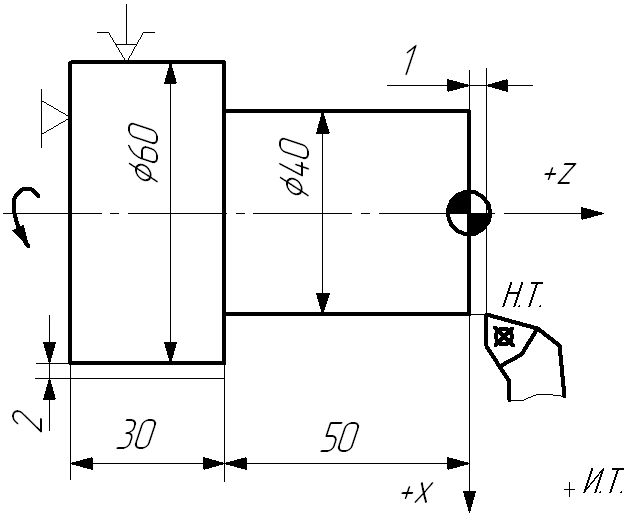

Например,

перемещение резца из начальной точки

Н.Т.

с координатами Х = 40 мм, Z = 1 мм до точки

с координатами Х = 40 мм, Z = – 50 мм (рис.

19) в абсолютной системе записывается

кадром N008 Z-50, а в относительной системе

– кадром N008 W-51.

Рис.

19.

Программирование линейных перемещений

резца

по

оси Z в абсолютной и относительной

системах отсчета

Управляющая

программа с линейными перемещениями,

записанными в абсолютной системе отсчета

для обработки заготовки из проката

диаметром 58 мм при частоте вращения

шпинделя – n

= 500 об/мин и подаче – s

= 0,3 мм/об

(рис. 20), имеет следующий вид:

Рис.

20. Эскиз

ступенчатого валика с нанесением

размеров

для

программирования обработки в абсолютной

системе отсчета

|

N001 |

Револьверная |

|

N002 |

Подход (для |

|

N003 |

Точение |

|

N004 |

Отвод |

|

N005 |

Отход |

|

N006 |

Подвод (1-й |

|

N007 |

Точение |

|

N008 |

Отвод |

|

N009 |

Отход |

|

N010 |

Подвод (2-й |

|

N011 |

Точение |

|

N012 |

Отвод |

|

N013 |

Отход |

|

N014 |

Подвод |

|

N015 |

Точение |

|

N016 |

Отвод |

|

N017 |

Конец |

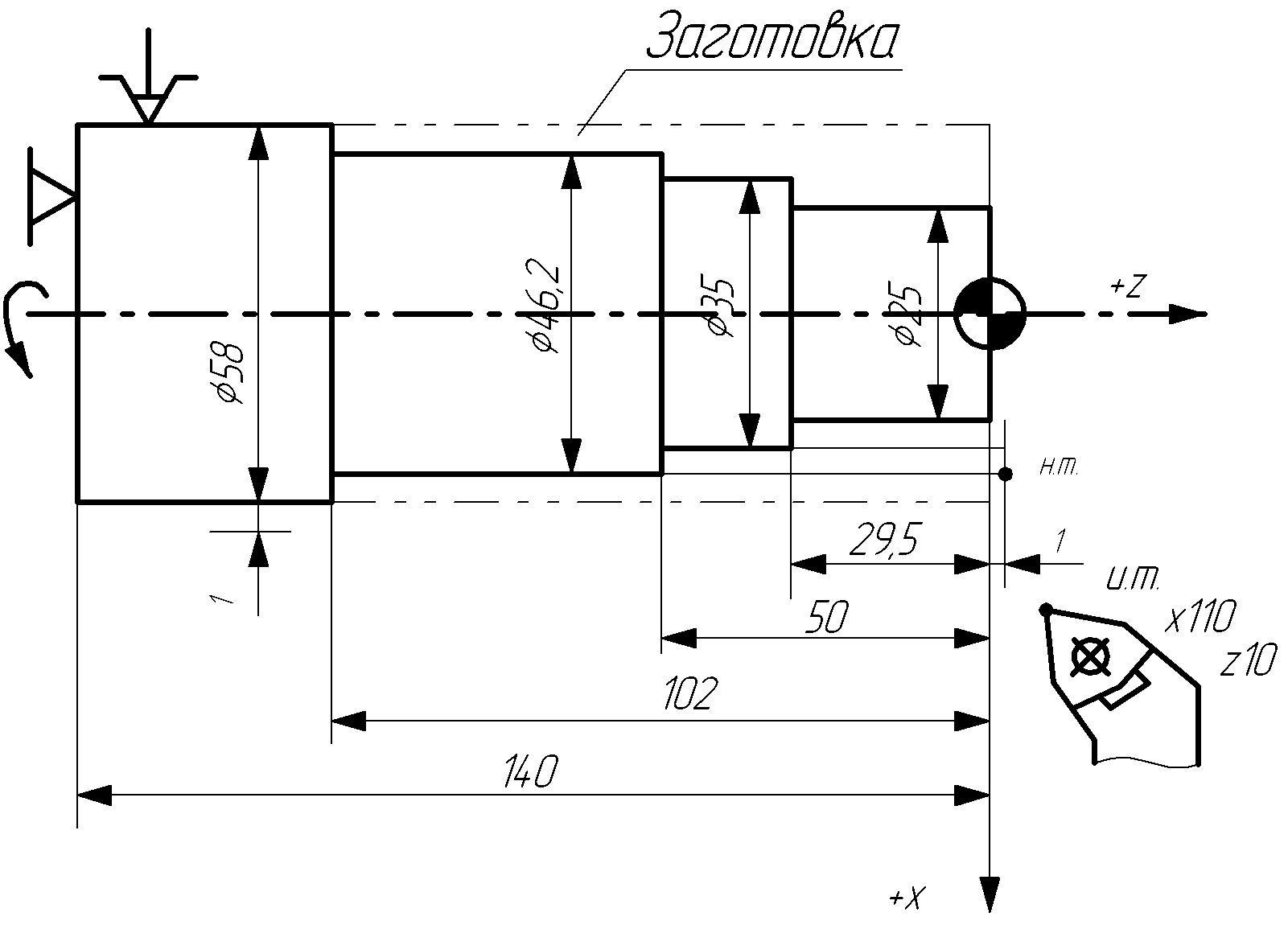

В

кадрах одной и той же управляющей

программы перемещения можно записывать

в абсолютной и относительной системе

отсчета. Например, в программе для

обработки заготовки из штамповки при

n

= 500 об/мин, s

= 0,3 мм/об

(рис. 21) кадр N002

записан в абсолютной,

а кадры N003

– N008

– в относительной

системе отсчета.

Рис.

21. Эскиз

валика для программирования обработки

в

относительной системе отсчета

|

N001 |

Резец |

|

N002 |

Подход |

|

N003 |

Точение |

|

N004 |

Точение |

|

N005 |

Точение |

|

N006 |

Точение |

|

N007 |

Точение |

|

N008 |

Точение |

|

N009 |

Конец |

Соседние файлы в папке Учебники

- #

- #

- #

- #

- #

13.06.20149.39 Mб140Численные методы в Excel.xls

Скорость главного движения

В кадре скорость главного движения записывается под адресом S. Выбор вида функционирования главного движения осуществляется по одной из следующих вспомогательных функций:

G96 – «Постоянная скорость резания»;

G97 – «Частота вращения».

При кодировании частоты вращения шпинделя в большинстве устройств ЧПУ необходимо указывать и диапазон частоты вращения. Для этого могут использоваться вспомогательные функции

M41–M46 или непосредственная запись диапазона регулирования после адреса перед значением частоты вращения. В некоторых устройствах ЧПУ с помощью вспомогательной функции M36 можно установить режим автоматического поиска ступени коробки скоростей в зависимости от заданной частоты вращения.

При программировании обработки функции ступени коробки скоростей задаются отдельным кадром и имеют модальную активность. Частоту вращения шпинделя в пределах выбранной ступени можно изменять путем программирования без повторения заданной ступени.

Направление вращения шпинделя задается вспомогательными функциями M3 (по часовой стрелке) и M4 (против часовой стрелки). В некоторых устройствах ЧПУ при отработке этих команд предполагается одновременное включение охлаждения. Для этого используются вспомогательные функции M13 и M14.

Останов шпинделя программируется командами M0 или M5 (наиболее эффективным способом – торможением). При отработке команды M2 (конец УП) становится автоматически активной M0 (программируемый оста- нов шпинделя). Если в кадре УП присутствуют одновременно функция M3 (М4, M5) и команды осевых перемещений, то сначала отрабатывается включение шпинделя, а затем – перемещения.

Например: N10 G1 F450 X120 Y200 S160 M3 – шпиндель вращается в направлении по часовой стрелке, ускоряется до 160 м/мин, затем начинается движение по координатам X и Y. N20 G0 Z 250 M5 – остановка шпинделя перед ускоренным движением по оси Z.

Устройства ЧПУ «SINUMERIK 840/810D» допускают программирование нескольких шпинделей (мастершпинделя и четырех дополнительных шпинделей). При программировании необходимо указывать номер дополнительного шпинделя.

Например: N10 S250 M3 S2= 500 M2=4 – мастер-шпиндель вращается в на- правлении по часовой стрелке с частотой 250 об/мин, шпиндель 2 вращается против часовой стрелки с частотой 500 об/мин. Какой из шпинделей является мастершпинделем, можно установить через машинные данные в области параметров станка с помощью следующих программных команд:

SETMS(n) – шпиндель под номером n устанавливается мастер- шпинделем (команда задается отдельным кадром); STEMS – переключение на установленный в машинных данных мастер-шпиндель. При обработке заготовок на токарных станках с ЧПУ используют два режима управления скоростью главного движения: – с поддержанием постоянной скорости резания; – поддержанием постоянной частоты вращения.

Первый режим используется при обработке торцевых и фасонных поверхностей, а также канавок, когда режущая кромка резца в процессе резания перемещается в радиальном направлении. При этом устройство ЧПУ рассчитывает текущее значение частоты вращения шпинделя, которое обеспечивает заданную скорость резания при изменении диаметра обработки. Если обрабатывается заготовка с большими перепадами диаметров, то в кадре УП рекомендуется указывать ограничение частоты вращения шпинделя (команда LIMS).

Например: N10 G96 S150 LIMS= 3000 – скорость резания равна 150 м/мин, при этом частота вращения шпинделя не должна превышать 3000 об/мин.

Второй режим используют при обработке наружных и внутренних цилиндрических поверхностей резцами, а также при сверлении, зенкеровании, развертывании и нарезании резьбы. Дискретность значений скорости резания устанавливается через машинные данные в области параметров устройства ЧПУ (программируемый диапазон от 0,1 до 999999,9 м/мин). При изготовлении деталей на станках с ЧПУ часто возникает необходимость в позиционировании шпинделя (повороте на определенные угловые позиции). Это, например, сверление нескольких отверстий, оси которых не совпадают с осью вращения заготовки, фрезеровании пазов на образующих цилиндрической поверхности и т. д.

Программирование позиционирования шпинделя

Программирование позиционирования шпинделя осуществляется с помощью следующих команд:

SPOS=… или SPOS[n]… – позиционирование мастершпинделя или шпинделя с номером n, включение последующего кадра только после окончания поворота (вместо многоточия указывается позиция шпинделя в градусах);

19 или M[n]=19 – то же, что и предыдущие команды, только для ранних версий программного обеспечения;

SPOSA=… или SPOSA[n]=… – позиционирование мастершпин- деля или шпинделя с номером n, включение последующего кадра, даже если поворот не окончен; M70 или Mn=70 – переключение мастершпинделя или шпинделя с номером n в осевой режим, при этом переход к определенной позиции не осуществляется.

Следующий кадр включается сразу после переключения по M70; FINEA=… или FINEA[n]=… – окончание позиционирования при достижении «Точного останова – точного»; COARSEA=…или COARSEA[n]=… – окончание позиционирования при достижении «Точного останова – грубого»;

WAITS или WFITS[n,m] – ожидание окончания поворота мастер- шпинделя или шпинделей с указанными номерами (программируется в отдельном кадре). При программировании с SPOS (M19) следующий кадр включается после того, как все команды, запрограммированные в кадре с SPOS (M19), выполнили свою функцию (например, отработаны перемещения по координатам) и шпиндель достиг запрограммированной позиции.

Позиционирование с SPOSA не влияет на включение следующего кадра или ход программы и может осуществляться параллельно с выполнением последующих кадров УП. Позиция шпинделя указывается в градусах. Для этого можно использовать следующие явные параметры:

AC(…) – абсолютное указание поворота (относительно положи- тельного направления оси X);

IC(…) – инкрементное указание угла поворота (относительно предыдущей достигнутой позиции);

DC(…) – подвод по прямому углу к абсолютному значению угла поворота;

ACN(…) – абсолютное указание размера, подвод в отрицательном направлении (против часовой стрелки);

ACP(…) – абсолютное указание размера, подвод в положительном направлении (по часовой стрелке).

Например: N10 SPOS [2]= ACP(120) – шпиндель 2 поворачивается на 240º по часовой стрелке, чтобы оказаться в абсолютной координате 120º.

Если в кадре УП указан только угол позиционирования (без пара- метров), то устройство ЧПУ будет воспринимать это значение, как при параметре DC. С помощью параметра WAITS в программе может быть обозначено место, на котором осуществляется ожидание позиции одним или несколькими шпинделями, запрограммированными с параметром SPOSA в более раннем кадре УП.

Например: N10 SPOSA[2]=150 SPOSA[3]=0 – шпиндель 2 позиционируется на 150º по прямому пути, шпиндель 3 позиционируется на 0º; N20…N60 – кадры УП с 20-го по 50-й выполняются, пока осуществляется позиционирование шпинделей по кадру 10; N60 WAITS[2,3] – ожидание при отработке кадра осуществляется до тех пор, пока шпиндели 2 и 3 не достигнут позиций, указанных в кадре 10.

При включенных M3 или M4 шпиндель останавливается на запрограммированном значении позиции. Параметры DC и AC идентичны, т. е. в обоих случаях вращение осуществляется до указанной позиции (если выбрано M3) или против часовой стрелки (M4).

Программирование времени ожидания

Время ожидания (пауза) применяется при выполнении ряда технологических переходов (цекование, точение канавок прорезными резцами, точение фасок, глубокое сверление и т. д.), кодируется подготовительной функцией G4. Продолжительность паузы (для устройств ЧПУ SINUMERIK) записывается словом с адресом F (время в секундах) или адресом S (время в числе оборотов мастершпинделя).