- Печать

Страницы: [1] Вниз

Тема: Глубокая окраска древесины (Прочитано 27295 раз)

0 Пользователей и 1 Гость просматривают эту тему.

16 Сентября 2008, 22:32:56

Прочитано 27295 раз

piston

Гость

piston

Добрый день!

Хотел спросить-какими методами и веществами можно окрасить древесину насквозь?

Главным образом интересуют яркие кричащие цвета,которые в природе не встречаются (так что растительные красители не подходят

Сам я при поиске нашел описание,что древесину сейчас в промышленности окрашивают(насквозь) анилиновыми красками.

Эти краски в быту можно купить в виде :

1)Чернил(В кои то веки хоть что-то доступное)

2)Порошек для окрашивания ткани(стоит дешево но не найду никак-редко в продаже)

Так вот я пробую сейчас прокрасить древесину чернилами. Древесина действительно красится,но не глубоко.

Т.е на глубину окраски морилкой….

Стоит древесина(ясень) уже 4 день и никак внутрь краска не попадает.

Отсюда у меня такой вопрос:

как ускорить процесс?

У меня есть крышки вакуумные . Вот думаю купить насос (стоит 300 руб,но пока никак не попадется) и в банке откачать воздух.

Поидее разница в давлении заставит воздух из деревяшк выйти.

Есть ещё какие-нибудь идеи?

16 Сентября 2008, 23:17:44

Ответ #1

bowmax

- Рейтинг +133/-0

Спиртовая морилка — это тоже, как правило, раствор анилинового красителя

Глубина проникновения — тема..ну, непростая. Зависит от многих факторов — от строения данного конкретного куска, наличия воздуха, влажности, плотности, текучести красителя итд. итп.

Обычным погружением, даже вымачиванием-вывариванием , больше чем миллиметров на 5, вряд ли проникнешь.

В идеале процесс требует как вакуума, так и давления. Обе фазы достаточно долгие и/или глубокие. Говорю об этом так потому, что в свое время превзошел процесс «стабилизации» древесины, которым мы не занялись ввиду дороговизны оборудования.

Так вот, для того чтобы насквозь пропитать тестовые бруски толщиной миллиметров 30, предварительно досушенные в сушильном шкафу, был создан вакуум порядка -0.8 на несколько часов, а затем в том же автоклаве, давление порядка 10 атм на несколько часов, точное кол-во не помню. При том, что пропитывающий агент (акриловые мономеры), имел текучесть керосина, не все образцы пропитались насквозь без «белых пятен»

Буржуины, обрабатывающие древесину по данной технологии, выдерживают на некоторых породах каждую фазу до нескольких суток. Вот и думай, а оно тебе надо, очень глубоко пропитывать-прокрашивать?

На всякий случай дам наводку — существуют жирорастворимые анилиновые красители (брать у химиков, это не то, что в хозмаге). Бодяжь на керосине и вперед — глубже керосина вряд ли что из доступных жидкостей впитается. Это уж если так надо сильно. Или, как вариант — льняное масло/олифа + анилин, и вываривать

17 Сентября 2008, 00:11:06

Ответ #2

BigMichael

Администратор

- Рейтинг +553/-0

- Город: Екатеринбург

А я варил ясеневый лонг в масле. Ничего, насквозь проварилось. Часов 5 или 6 кипело. Если бы в масло краску добавить, то и покрасилось бы. Воздуха много вышло из дерева, кстати.

17 Сентября 2008, 00:39:29

Ответ #3

bowmax

- Рейтинг +133/-0

Миш, надо , чтоб краска жирорастворимая была — а этого в быту хрен найдешь. Все, что «на масле» — это минеральные пигменты, на масле замешанные, и они не проникнут вообще никуда

какие-то из хозяйственных анилинов жирами растворяются — но вот убей, не помню, какие. Надо брать скипидар или еще какую-то подобную хрень, покупать все подряд и пробовать…Как вариант, растворить в спирте (практически все), а потом раствор смешать с льняным маслом, олифой итд — все пробовать нужно. Масла, в силу большего поверхностного натяжения, при вываривании проникают глубже…

17 Сентября 2008, 01:26:12

Ответ #4

piston

Гость

piston

Кстати по поводу глубины.

Мне собственно особо толстые заготовки красить не нужно(не всё сразу). ~1-1.5 см. Но качество окраски хочется высокое.

Сейчас меня окрашенные дощечки интересуют как элемент наборной рукояти. Просто хочется добавить ярких красок

В общем надо пробовать и смотреть результаты на практике.

Думаю я попробую схему (для начала)

1)Краску с заготовками подогрею до 80-90 градусов.

2)Откачаю воздух насосом.

3)Оставлю так на ночь.

Тут мне кажется важным то,что большая часть воздуха выйдет.

4)Прокипячу 2 часа.

17 Сентября 2008, 12:47:39

Ответ #5

Denim

- Рейтинг +6/-1

Ну так можно же окрасить шпон 3мм в разные цвета, а потом составлять наборную рукоять, если нужна толщина одного цвета 1-1,5см то 3-5 полосок и все а потом другой цвет, а 3мм шпон хорошо красится универсальными красителями. у нас их продают в пакетиках, либо обычный коллер. И кипячением 30 минут и готово.

04 Марта 2009, 09:42:03

Ответ #6

MasterSkif

- Рейтинг +2/-1

И кипячением 30 минут и готово.

А вот вопрос: вы где кипятите и в чём? На кухне в кострюльке или где-то в спец помещении, хорошо проветриваемом?

04 Марта 2009, 10:05:40

Ответ #7

bowmax

- Рейтинг +133/-0

а это уж у кого как получается, мил человек

04 Марта 2009, 10:41:20

Ответ #8

MasterSkif

- Рейтинг +2/-1

а это уж у кого как получается, мил человек

А разве нет запахов от всего этого?

04 Марта 2009, 11:06:47

Ответ #9

Ахыр

- Рейтинг +163/-0

Анилиновые краски не пахнут

21 Октября 2014, 21:20:54

Ответ #10

DAKOTA

- Рейтинг +21/-0

На службе в армии свела меня судьба с одним резчиком по дереву. Он мне вырезал ручку на нож к дембелю. Так вот, на мой вопрос чем бы вскрыть ручку для красоты, он поделился таким секретом. В давние времена, когда не было в помине текстолита, эбонита и т.д, и т.п., все ручки делались соответствено из дерева. Дабы придать ей прочность и красоту ручка в течении нескольких часов варилась в воске. При этом весь воздух из нее уходил, а поры заполнялись этим самым воском. Мало того, что ручка становилась крепкой, она до конца своей жизни не нуждалась в марилках и лаке. Достаточно было натереть суконкой и она как новая. Я варил дубовую ручку часа 3, на большее не хватило, но эффект меня приятно удивил. Показал бы фото, но нож был подарен одному из товарищей, след которого давно остыл. Я думаю можно попробовать применить этот метод и для лука, но вероятнее в разборном варианте.

22 Октября 2014, 02:40:26

Ответ #11

Artist

- Рейтинг +18/-0

Думаю что если варить уже склеенную ручку то от Т может разполстить клеевой шов, а если до, то ее потом не склеишь да и как с ней работать.

22 Октября 2014, 08:08:49

Ответ #12

Curuval

- Рейтинг +260/-0

Есть еще один минус в восковой пропитке — летом на жаре ручка будет становиться липкой…

22 Октября 2014, 09:08:57

Ответ #13

Дмитрий-ДВ

- Рейтинг +76/-0

Я приклады и цевье от своих ружей пропитывал смесью воска+скипидар+канифоль.

Нагревал с перемешкой до однородности.

Потом «ружейное дерево» скоблил стеклом. И начинал прокаливать над калорифером с закрытыми тэнами. Прокалил — смазал густо — в прохладное место — смесь при охлаждении дерева впитывается вглубь его. Далее — опять прокалил до начала выступания смеси из дерева — густо намазал и в прохладу. И так, пока дерево не перестает вообще «принимать» в себя восковую смесь.

Летом на жаре — не липнет, зимой — не мерзнет, во влаге — не мокнет, при ударах и царапании — держитится своей линии

Также обрабатывал деревянные ножны и рукоятку «таежного». Утопил — нашел через полгода. Протер и все в норме.

Краситель можно было добавить, но такая цель не стояла, орех и так нормально смотрится.

« Последнее редактирование: 22 Октября 2014, 09:41:14 от Дмитрий-ДВ »

22 Октября 2014, 14:45:18

Ответ #14

Чингачгук

- Рейтинг +14/-0

Поделюсь и я своим опытом.

1. Прокраска чернилами на водяной основе ясеневой ламели 5 мм. Сначало просто замочил тестовый кусочек ламели в растворе чернил. За неделю маринования толку ровно столько же как если бы просто покрасил кисточкой. Достаточно поскублить пару раз циклей и чистое дерево. Второй опыт нагрев раствора почти до кипения и замачивание заготовки в нем. За 4 часа кипячения и после остывания до комнатной температуры эффект почти такой же как и в первом случае с единственным отличием, на продольном и поперечном срезе через крупные поры краситель проник примерно на 1 мм. Выглядит это в виде черточек и точек на срезах. Опыт третий. Смастерил приспасобу из пожарного шланга Ду 50 мм и пластиковой трубы для вакуумной пропитки. Один конец шланга замазал изнутри моментом скрутил и зажал стальными полосами при помощи струбцин. через второй впихнул пластиковую водопроводную трубку Ду 50 мм, коекак пропихнув через место где был вклеен мипель. Туда расствор и кусок ламели. Второй конец закрутил и зажал как первый, но без клея. Откачал воздух ручным насосом(были внесены доработки в конструкцию насоса и выкручен мипель). Вакуум приходилось постоянно поддерживать, конструкция подтравливала. Опять ожидание чуда почти неделю. И 5 мм ясеня все равно не прокрашены. на срезах черточки и точки почти по всему объему, где проходят сосуды дерева, но зрелая древесина не прокрашивается.

2. Взял краситель для хлопковых тканей. Повторил туже последовательность, только в последнем случае после вакуума добавил избыточное давление. Результат чуть лучше, но говорить о прокраске не приходится.

3. Использовал Йод! Он же блин текучий и в кожу впитывается так что хрен отмоешь. Но! для прокраски дерева насквозь дает примерно такой же результат как и предыдущие.

4. Купил жирорастворимый краситель для свечь (твердый кубик парафинообразного вещества). Так как предполагал полученную деталь клеить, то растворил нагревом в эпоксидной смоле без отвердителя, так как если пропитать деревяху эпоксидной смолой, то потом к ней все хорошо приклеевается, при этом в пропорции не обязательно вносить большее количество отвердителя. При нагреве из ламели весело бежали пузырьки воздуха и казалось счастье уже совсем рядом. 5 часов вываривания и опять фиаско. Поверхность дерева как фильтр собрала весь краситель и внутрь прошло только через поры. Смола пропитала ламель полностью, а краситель только внешнюю часть.

5. Покупаю лаки: нитроцелюлозный и еще какой-то цвета красное дерево. Иду на риск. Заливаю лаки в банки, туда же растворителя, закидываю в банки куски ламелей, закрываю крышкой и на водяную баню. Жду 5 часов. Воняет… Выношу на балкон, температура минус 3-5 градусов. Разрезаю ламели воль и поперек. Хоть и не курю, но чувствуется, что хочется. Разглядываю образцы под микроскопом, вдруг не вооружонный глаз чего не видит. Микроском с увеличением в 400 раз показывает наличие частиц красителя в сосудах и около них. Красителей в зрелых слоях ясеня, где нет пор не обнаружено.

НО! Один способ сквозной протравки я нашел! Если кусок дуба запихнуть в емкость с парами аммиака то он преобретает темно коричневый цвет.

На этом мои эксперименты с прокраской закончились. Надеюсь кто-то осилит прочтение этой писанины, но это и так краткое изложение сурового столкновения моих надежд с реальным миром.

22 Октября 2014, 16:12:04

Ответ #15

22 Октября 2014, 19:39:52

Ответ #16

DAKOTA

- Рейтинг +21/-0

Спасибо за ссылки Vitalii! Очень интересно!

22 Октября 2014, 23:21:02

Ответ #17

Konstantin

Мастер

- Рейтинг +255/-0

- Город: Тамбов

23 Октября 2014, 09:07:10

Ответ #18

Чингачгук

- Рейтинг +14/-0

Для дуба есть железный купорос

Это хороший вариант для шпона, но если нужна сквозная протравка более-менее масивного бруска под рукоять, то не очень. Кинул я в емкость с раствором железного купароса обрезок дуба размером 1*2*5 см и уехал на дачу. Через два дня когда вернулся разрезал. Поверхность черная (она такой становится за считанные минуты) под поверхностью древесина потемнела может миллиметра на 2-3 с торцов около 6-8 мм.

« Последнее редактирование: 23 Октября 2014, 09:12:29 от Чингачгук »

- Печать

Страницы: [1] Вверх

- Лукомания →

- Материально-техническая база →

- Сделай сам (Модераторы: Asafan, Helga) →

- Глубокая окраска древесины

Расскажу вам об интересной, эффективной, но малоизвестной в России технологии изменения цвета деталей деревянной игрушки без использования пигментированных морилок, путем горячего запекания.

Кстати, на ярмарке вы можете привлечь дополнительный интерес покупателей, рассказав, что детали испечены в духовке.

Встречал на просторах инета подобный эксперимент из опыта заграничных умельцев, когда детали деревянной игрушки запекаются ими в домашней духовке или настольной духовке для тостов.

Что особенного в этом способе? В процессе термообработки древесина не только меняет цвет, но и менее подвержена гниению, плесневению и коррозии, ярче проявляется рисунок дерева, деталь устойчива к влажности без дополнительного защитного покрытия, этот способ придания цвета является 100% натуральным. При таком способе отсутствует воздействие каких-либо химических веществ. Это идеальный вариант для изготовления грызунков.

Использование не домашней, а настольной духовки предпочтительнее. Т.к. при запекании длительное время идет довольно сильный неприятный запах горелого дерева по квартире. Настольную духовку можно поставить в нежилом помещении.

При этом нужно быть готовым к тому, что запах останется и придется оставить эту печь в дальнейшем только для целей мастерской.

Для получения хорошего результата важно соблюсти ряд условий:

1. Начать эксперименты на ненужных обрезках. Нужно заложить детали для запекания с небольшим запасом по количеству.

Некоторые образцы пригодятся для тестирования, о котором я расскажу ниже.

2. Перед запеканием не обрабатывать детали маслом или воском. Это может привести к образованию пятен. Поверхность запекаемых деталей должна быть чистой. Детали, покрытые маслом, могут загореться!

3. Не запекать склеенные детали. Щиты могут растрескаться по шву склейки от температуры. Запекать советуют только массив лиственных пород. Отверстие делать после, в запеченной игрушке.

4. Дерево не должно быть влажным. Запекание такой древесины не высушит ее, а скорее приведет к образованию трещин.

5. При определении времени запекания необходимо помнить, что после покрытия маслом дерево темнеет! Хороший результат на вишне, клене и березе, дубе, сосне.

Сосна, по отзывам, через час дает светло-ореховый цвет, а через два часа с небольшим приобретает оттенок красного дерева.

Время запекания вы сами определяете экспериментальным путем, в зависимости от желаемой насыщенности цвета.

Запекание обладает двумя неоспоримыми преимуществами — это доступный и недорогой способ, древесина практически стерилизуется.

Хотя есть и очевидные недостатки: малая вариативность оттенков по тону, непредсказуемость результата.

Например, не удастся добиться красноватого или желтого оттенка. Только варианты тона от светло коричневого до практически черного.

О получении большей вариативности оттенков тонировки пигментированными морилками это тема следующей статьи.

Если вы хотите получить черные блестящие колеса — сэкономьте свое время и покрасьте их акриловой краской, а затем, акриловым лаком. Если вы хотите получить красивые тонированные темные колеса с рисунком дерева, то запеките их!

Технология волшебства:

Разберем на примере колес

1. Предварительно разогрейте духовку о 200 градусов по Цельсию. Можно взять печь для тостеров. На стенках духовки останется нагар от паров древесины!

2. Возьмите противень, уложите детали игрушек. Противень можно застелить пергаментной бумагой.

Важно взять сплошной поддон, а не решетку. Потому что колеса могут просыпаться вниз, на горячую поверхность духовки.

Установите поднос на средний уровень в духовке. Таймер духовки тостера ставим на 30 минут.

Дерево запекается постепенно, 30 минут, достаем, проверяем, сверяем с цветом желаемого тона на образце, запекаем еще 30 минут и проверяем опять.

Сравните результаты через 30 минут запекания и через 60 минут.

Светлый тон дает запекание около 1 часа. Темный тон получается примерно за два часа. Можно довести практически до угольно черного тона, но это испортит заготовки.

Можно провести предварительное тестирование после часа запекания, не подверглась ли деталь «короблению».

Иначе машинка на таких колесах начнет не катиться, а подпрыгивать.

Следующий предварительный тест — это покрытие маслом одной детали и сверка с желаемым тоном образца.

Слева на фото два не запеченных колеса, справа два запеченных. На первый взгляд тон слишком светлый и нужно запекать еще. Однако, после нанесения масла становится очевидно, что больше запекать не нужно.

Скорее всего дело в том, что при запекании открываются поры дерева и оно отлично впитывает масло.

Видно небольшое различие тона по ободу колеса и его лицевой стороне. Но оно мне даже нравиться.Колесо выглядит реалистично, как будто проехало небольшое расстояние

Если цвет вас не устраивает, далее запекайте по таймеру интервалами не более 15 минут.

Доставайте детали своих игрушек минут на 15 ранее того времени, которое Вы считаете идеальным для получения тона, нужного вам по насыщенности.

Помните, что температура детали не падает мгновенно! Это значит, что даже после извлечения из духовки какое-то время дерево будет продолжать «запекаться» за счет внутренней температуры. И остановить этот процесс принудительно невозможно. Например, если железо раскаленным резко опускают в воду и это улучшает его свойства, то с деревом этот трюк приведет к порче, трещинам и выбрасыванию заготовки.

3. Выключите духовку, выньте противень, дайте деталям остыть до ощущения приятной теплоты при ощупывании рукой.

4. Натрите деталь воском или покройте маслом. Дайте высохнуть. Деталь готова!

Запеченные детали нужно покрывать финишем, пока они теплые. Получается качественный результат. Масло и воск хорошо и более равномерно впитываются.

Важно:

Помните, что вы никогда не сможете предсказать точно получаемый тон в результате запекания. Даже кусочки дерева с одной и той же доски запекаются по разному.

— После покрытия маслом тон станет темнее, нельзя запекать до угольной черноты, на этой стадии идет разрушение волокон дерева.

— Сначала запекайте образцы, чтобы определить нужное время и желаемый тон. Не запекайте примерно, заглядывая в духовку. Результат такого запекания очень непредсказуем.

Сверяем тон на солнечном свете. При электрическом свете также можно не увидеть правильный тон.

Видно, что колесо приобрело приятный тон и хорошо виден рисунок древесины.

После запекания некоторые колеса могут запечься сильнее с лицевой стороны, чем лежащие рядом или на торцах.

Поэтому важно закладывать некоторый запас колес и затем подбирать их. Например, на одну сторону машинки поставить колеса более темного, а на другую сторону колеса более светлого тона. Вряд ли покупателю придет в голову сверять тон колес.

Можно предложить скидку на игрушку с колесами разного тона, либо оставить для подбора из следующей партии.

Ведь истинная цель — создать своими руками действительно уникальную модель деревянной машинки или другой игрушки на радость малышам, которым совершенно безразличны разнотоновость их деталей или колес.

Последующий подбор и сортировка помогут не отбраковывая использовать все колеса в ваших игрушках.

Когда вы приступаете к процессу запекания, не думайте: «Я делал это уже столько раз, что могу идти спокойно смотреть футбол, пока они пекутся». Вас может ждать сюрприз, когда вы вернетесь!

Не позволяйте первому успеху вскружить вам голову! Результаты каждый раз разные!

Про запекание фанеры — думаю не стоит, потому что у нее слишком много клея в составе, предпочтительнее массив.

Дерево при запекании темнеет на всю глубину.Отверстия лучше сверлить после завершения процесса запекания, чтобы избежать коробления. Не беспокойтесь, просверленные отверстия в запеченной древесине будут темными, как и ее поверхность.

Неравномерность тона от запекания можно сгладить шлифованием.

Если вы планируете сделать модель, в которой будет сочетание светлого и запеченного дерева, то не волнуйтесь. Помните, что дерево перед запеканием и в местах склеивания нельзя ничем покрывать. Вам придется покрывать маслом уже склеенную модель игрушки. Однако, не волнуйтесь, при покрытии маслом темные детали не будут пачкать светлую часть.

Технология запекания древесины сложна и проста одновременно, но придает уникальность конечному изделию своей непредсказуемостью результата, дает впечатление использования Вами разных сортов древесины, а, следовательно, вид более дорогой игрушки.

Например в этом грузовике было неверно выдержано время запекания, но на ярмарке он имел настолько необычный вид, что сразу нашел своего покупателя.

Вот такая информация для размышления по технологии тонирования.

Пробовали ли вы этот способ? Какое мнение у вас по этому способу придания оттенка древесине?

Пишите, обсудим!

Сам предпочитаю традиционный способ окрашивания колерованными профессиональными материалами

До новых публикаций!

Получите глубокий насыщенный черный цвет, используя ингредиенты которые есть у вас дома и немного порошка южноамериканского вечнозеленого растения.

Шаг 1: Как это работает

Трудно улучшить естественную красоту дерева со всеми его оттенками и узорами. По этой причине я обычно предпочитаю покрывать древесину натуральным маслом, чем чем-то другим. Но бывают случаи, когда мне нравится видеть черные стулья вокруг особенно яркой столешницы или черную раму, демонстрирующую плетеную кору гикори на спинке и сиденье стула. По какой-то причине я предпочитаю делать это естественным путем. Я пробовал красители NGR (расшифровывается как Non Grain Raising — красители не увеличивающие зерно , пигменты в красителе настолько крошечные, что впитываются древесиной и становятся ее частью), анилиновые и масляные красители, и все они имеют свои преимущества для конкретных ситуаций. Но для глубины и долговечности я предпочитаю эбонизирование железом.

Я экспериментировал с использованием железа для окрашивания дерева более 20 лет. Я немного читал об этом, но большая часть того, что я узнал, пришла через эксперименты. Окрашивание под железо, или эбонирование, обычно использует реакцию между оксидом железа и естественными дубильными веществами в древесине для создания естественного черного цвета, который на самом деле создается в волокнах древесины, а не на узоре, лежащем сверху. Вот почему он такой прочный. Он целостный, а не поверхностный. Я также обнаружил, что он очень светостойкий.

Проблема с этим методом окрашивания заключается в том, что он традиционно основан на том, что древесина имеет достаточно дубильной кислоты для реакции с железом. Это ограничивает выбор древесины и делает результаты непредсказуемыми. Обычно используется дуб из-за высокого содержания дубильных кислот, а орех — очень надежная древесина для обжига. Но даже внутри этих видов существует множество вариаций.

Уловка, которую я нашел для получения стабильных результатов, заключается в том, чтобы контролировать реакцию независимо, от меняющегося химического состава древесины. Я видел обнадеживающий пример этого в кресле, созданном Рэнди Кокраном в Ноксвилле, штат Теннеси. Он сначала нанес на кресло химическую дубильную кислоту, чтобы пропитать ею волокна дерева. Затем он применил богатый железом раствор, полученный путем замачивания ржавых гвоздей в воде на несколько недель.

Эффект был впечатляющим. У кресла появился глубокий черный цвет, но с голубоватым оттенком, как у несмываемого маркера. Это хорошо подошло для его кресла в современном дизайне, но я искал что-то более естественное.

Я экспериментировал с добавлением дубильной кислоты и получил почти те же результаты, что и у Рэнди. Позже я попробовала добавить другие красители чтобы смягчить синий оттенок, но результат мне не понравился. Когда я позже объяснил эту проблему своему отцу, он упомянул, что использовал кору дерева, называемую «квебрахо», для дубления шкур. Его традиционно использовали из-за высокого содержания дубильной кислоты. Поэтому я позаимствовал порцию порошка коры из его тайника, чтобы попробовать.

Шаг 2: Готовим чай

Базовый комплект. Материалы, необходимые для этого процесса, простые и дешевые, но порошок коры необходимо заказывать по почте.

Приготовление чая из порошка коры для насыщения древесины значительно увеличило содержание дубильной кислоты. Используя сначала чай из коры, а затем добавив раствор уксуса и железа, я наконец начал приближаться к эффекту, который искал. Хотя он был немного бледноватым, и не той интенсивности, которую я хотел. Поэтому я нанес еще один слой чая из коры и это всё изменило. Чай полностью устранил бледный оттенок, и древесина стала глубокого угольно-черного цвета.

Процесс чернения таким способом довольно прост. Пропитайте деревянную поверхность настоем из коры, подождите, пока поверхностная влага впитается в древесину, затем добавьте раствор железа. Затем нанесите еще один слой пока не добьетесь нужного вам результата.

Что вам понадобится:

- Один литр белого уксуса Heinz (в пластиковой бутылке);

- Одна чистая литровая банка с большим горлышком;

- Одна прокладка из стальной ваты;

- Одна ложка из нержавеющей стали для перемешивания;

- Один фильтр для кофе корзиночного типа;

- Одно сито;

- Порошок коры квебрахо;

- Банка объемом 0,5 литра (для смешивания);

- Две маленькие емкости (крышки для литровых банок достаточно большие) или сквирт-бутылки (бутылка для соусов);

- Бумажные полотенца и две кисти;

- Латексные перчатки.

Шаг 3: Делаем раствор железа

Для создания раствора железа я использовал ржавую мочалку и одну новую чистую железную вату. С новой ватой я получаю примерно такие же результаты окрашивания, но твердые частицы ржавчины накапливаются в порах от ржавой версии. Скорее всего, подойдет любой источник железа, но тонкие волокна стальной ваты растворяются быстрее, чем все, что я пробовал. Я просто промываю новую стальную вату в горячей воде с мылом, чтобы удалить масло, и засовываю ее в пластиковую литровую бутылку белого уксуса Heinz. Не знаю почему, но с брендом Heinz мне повезло больше.

Для растворения стальной ваты может потребоваться неделя или больше. Если вам нужен более быстрый результат, вы можете довести до кипения стальную вату и уксус, а затем снять с огня. Иногда я могу получить рабочий раствор за день, прокипетив уксус и стальную вату. Для этого вам понадобится хорошая вентиляции, так как выделяемые газы неприятны и могут быть вредны. В любом случае, когда стальная вата полностью раствориться в уксусе, ее можно процедить. Я вставляю кофейный фильтр в сито и медленно выливаю через него раствор в литровую банку. Затем переливаю обратно в пластиковый кувшин. Раствор должен быть светло-серым или светло-красновато-коричневым. Я не знаю, от чего зависит цвет раствора, но, похоже, это не имеет значения. В любом случае жидкость должна быть скорее прозрачной, чем мутной.

Протираю раствором железа заготовку из грецкого ореха.

Перед использованием раствора уксуса и железа я всегда тестирую его палочкой дуба или вишни, смоченной в растворе. Через несколько минут она должна стать довольно темной. Если нет, вы можете просто подождать еще день или сделать еще одну партию. Я не нашел решения этой конкретной ошибки. Возможно, я не всегда тщательно удаляю масло из стальной ваты. Я настоятельно рекомендую приготовить этот раствор железа, по крайней мере, за неделю или больше до того, как действительно понадобится окрашивать проект. Вы захотите прочувствовать весь процесс, прежде чем применить его к настоящему предмету мебели.

Раствор железа хранится в кувшине месяцами. По мере растворения стальной ваты выделяется газ. Если контейнер запломбировать, он может лопнуть. То, что железо растворилось настолько, что его не видно, не означает, что реакция остановилась. Поэтому убедитесь, что в крышке есть аварийное отверстие в 1 мм.

Чай из коры можно приготовить прямо перед нанесением на предмет. Я просто кладу столовую ложку порошка коры с горкой в пол-литра горячей воды из-под крана и хорошо размешиваю.

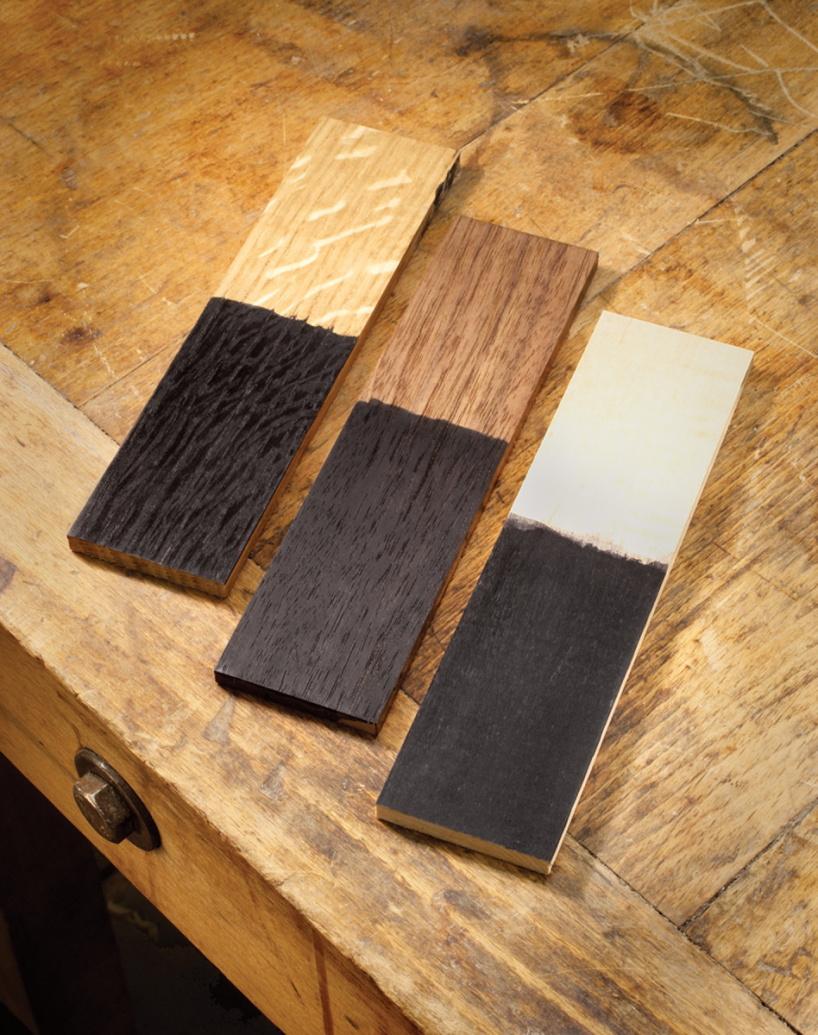

Образцы

Разные породы дерева, результат один. Три образца эбонизированной древесины (дуб, орех и клен) демонстрируют постоянство цвета с заметными вариациями текстуры.

Шаг 4: Наносим раствор железа и уксуса

Процесс нанесения раствора железа на обработанную заготовку

Перед последней шлифовкой убедитесь, что вы хорошо отшлифовали древесину и как минимум дважды подняли волокна. Я бы остановился после зернистости 320. Если вам нужно отшлифовать древесину, чтобы удалить рельефную текстуру после окрашивания, вам придется начать процесс окрашивания заново. Процесс шлифования после нанесения расторва может быть вреден даже с респиратором, подумайте об этом заранее.

Нанесите хорошее количество чая из коры на собранную мебель и дайте ей впитаться. Будьте осторожны, не давите на дерево во время процесса нанесения раствора. Если есть места, где чай может скапливаться, промокните все скопившиеся излишки. Как только чай впитается, можно наносить раствор железа. Мне нравится делать это, когда древесина еще влажная, но не выглядит мокрой. Если на деревянной поверхности все еще много чая, то железо будет реагировать на него, а не на чай, пропитанный деревом. Вы хотите, чтобы реакция происходила в древесине, а не на её поверхности.

Как только этот чай впитается, нанесите обильное количество раствора железа легкими движениями. Дерево должно сразу же начать чернеть. Продолжайте наносить, пока каждая часть не станет черной. Посмотрите на изделие под разными углами, чтобы убедиться, что вы не оставили неокрашенной ни одну деталь.

К этому времени вы намазали изделие большим количеством воды. Я рекомендую дать ему высохнуть в течение нескольких часов, прежде чем завершать ополаскивание чаем. После высыхания вы можете использовать железные отложения, оставшиеся на поверхности, в качестве мелкого абразива для полировки дерева. Просто используйте чистую тряпку и отполируйте участок как можно лучше. Будьте осторожны, чтобы не отполировать дерево слишком сильно. Как только оно станет красивым и будет блестеть его пора ополоснуть. Просто нанесите еще один слой чая из коры и «промойте» им поверхность, как если бы вы что-нибудь мыли. Дайте изделию высохнуть и отполируйте его еще раз.

Последний шаг — омыть изделие чистой водой. Это делается для того, чтобы удалить все остаточные частицы и помочь увидеть, является ли окрас таким, какой вы ищете. Вода поможет увидеть, пропустили ли вы какой-либо участок. Если вы все-таки найдете светлое пятно, вам нужно будет слегка отшлифовать эту часть с зернистостью #320 перед началом процесса окрашивания на первом этапе. Вам не нужно заново окрашивать всю деталь, но я смог исправить пропущенное пятно, только зашкурив всю деталь и начав заново с этой части. Вам не нужно удалять всю эбонизацию, достаточно просто отшлифовать поверхность, чтобы растворы легче проникали в волокна древесины.

Шаг 5: Возможные проблемы и их решения

Как бы просто всё это не звучало, я столкнулся с некоторыми озадачивающими проблемами в процессе эбонизирования. У всех есть решения, но при должном внимании их можно избежать.

Если нанести оба раствора тряпкой и протереть со слишком большим давлением, можно сжать волокна. Для этого не потребуется большого давления. Сжатая древесина плохо впитывает, поэтому окрас будет только на поверхности, а не в волокнах. Если вы вытираете поверхность после очистки, а большая часть черного тоже сходит, то вам нужно снова отшлифовать древесину зерном 180, а затем 220. Затем начните процесс заново.

Чтобы предотвратить эту проблему, вы можете наносить жидкость каждый раз кистью или наносить ее бумажным полотенцем, используя легкие мазки, удерживая пальцы на дереве.

Вторая проблема заключается в том, что на поверхности может образовываться твердая корка. Часто это происходит из-за того, что чай из коры получился слишком крепким или его плохо перемешали. Когда это произойдет, вы заметите изменение текстуры на поверхности дерева. Единственный способ исправить это — отшлифовать древесину и начать заново.

Иногда кажется невозможным попасть в поры дуба, особенно белого дуба. Может помочь немного мыла. Мне очень повезло исправить это, просто отшлифуя поверхность после высыхания первой реакции железа и начав процесс заново. Эта шлифовка вдавливает в поры древесную пыль, остатки железа и коры чая. Это звучит как проблема сама по себе, но, похоже, это работает, и у меня не было проблем с этой пылью, которая позже осыпалась из пор. Последующие смеси железа и дубильных веществ либо смывают пыль, либо связывают ее на месте.

Я заметил, что раствор должен быть довольно чистым при нанесении на дерево. Если вы используете одну и ту же тряпку для нанесения обоих растворов, химическая реакция будет происходить в аппликаторе, а не в древесине. По сути, вы будете наносить чернила на поверхность, а не создавать желаемую реакцию в дереве. Я рекомендую использовать шприц для распыления, чтобы нанести раствор на тряпку или щетку. Я также использовал крышки от банок, чтобы налить небольшое количество каждого раствора, и окунаю кисть только в крышку банки, а не в основную емкость.

Каждый раз, когда тряпка для уксуса проходит по пропитанной чаем древесине, она загрязняется. То же самое происходит, когда вы используете тряпку для чая на этапе полоскания. Немного этого не критично, но вам нужно свести загрязнение к минимуму. Часто меняйте бумажные полотенца или периодически промывайте кисти, чтобы убедиться, что на дерево наносится только чистый раствор.

Вам нужно будет держать две кисти или бумажные полотенца отдельно. Никогда не окунайте одну и ту же кисть или полотенце в обе жидкости, иначе вы испортите партию. В конце концов, любая партия будет загрязнена в процессе чернения, поэтому я работаю без крышек от банок или бутылочек. При использовании крышек для банок я использую раствор до того, как он станет слишком загрязненным. Бутылочка для шприца лучше всего.

Перед сборкой возможно окрашивание деталей. Раньше я делал это, но работа по поддержанию чистоты шипов и пазов доставляет больше хлопот, чем окрашивание большого количества соединенных частей. Это выполнимо в любом случае, и дизайн изделия будет определять, что более практично. Этот процесс потребует терпения, как и любая отделка.

По моему опыту, это обычно добавляет около 20 процентов к стоимости любого проекта. Вычисление этого в соответствии с вашими ожиданиями времени завершения поможет установить разумные цели. Это не тот проект, который можно сделать вечером после долгого рабочего дня в офисе. Начните с утра и старайтесь избегать перерывов. Вы можете остановиться в конце любого шага и вернуться к нему позже с небольшим, если вообще отрицательным эффектом, но у меня получается лучше всего, когда я занимаюсь им от начала до конца. Я также рекомендую окрашивать только один предмет мебели за один раз. Это вряд ли займет много времени, и я нахожу, что лучше справляюсь с меньшим количеством деталей, чтобы не отставать. Процесс эбонизирования может быть очень веселым, и это отличный вариант, который можно добавить к вашим предложениям.

Фотографии эбонизированного дерева:

Эта скамейка изготовлен из эбонизированного дерева и плетеной коры гикори.

Если вам понравилась данная инструкция, то переходите по ссылке и читайте про другие методы искусственного состаривания древесины в нашем блоге.

Изобретение относится к химической обработке древесины с целью придания ей улучшенных декоративных свойств. Описан способ аммиачного крашения древесины при давлении 2-10 атмосфер и температуре 110-160°С, при этом в качестве поставщика аммиака используют диаммонийфосфат. Предложенный способ позволяет получить окрашенную древесину с улучшенными физико-химическими свойствами. 1 з.п. ф-лы.

Изобретение относится к химической обработке древесины с целью придания ей улучшенных декоративных свойств.

Одним из способов облагораживания древесины малоценных пород дерева (береза, осина, тополь, ольха и др.), улучшения их декоративных свойств, повышения прочности, атмосферо- и биостойкости является глубокое (сквозное) химическое окрашивание реагентами, образующими с целлюлозно-лигниновыми структурными единицами древесины прочные окрашенные комплексы, устойчивые к воздействию атмосферной влаги, кислороду воздуха, ультрафиолету.

Известно химическое окрашивание (морение) древесины лиственных и хвойных пород дерева парами биурета (патент RU 2053874) или его предшественником — мочевиной. Биурет нагревается вместе с окрашиваемым лесоматериалом в герметично закрытом реакторе. Источником образования биурета (т. пл. 190°С) служит карбамид (мочевина), плавящийся с разложением при 130°C. При медленном нагревании карбамида до 150-160°С образуется изоциановая кислота и аммиак. Аммиак участвует в химическом окрашивании древесины, и равновесие в системе смещается в сторону образования изоциановой кислоты, которая, взаимодействуя при повышенной температуре с карбамидом, образует биурет. Пары биурета также окрашивают древесину.

Основным недостатком «карбамидо-биуретового» окрашивания является ведение процесса при сравнительно высоких температурах (160-170°С) течение 4-6 часов. В результате происходит частичная деструкция целлюлозы под действием аммиака и высоких температур, снижение прочностно-механических характеристик окрашиваемой древесины. Кроме того, концентрация биурета (или мочевины) в процессе окрашивания древесины убывает, давление в реакторе уменьшается, и, таким образом, процесс протекает в нестабильном режиме.

Известен способ обработки древесины газообразным аммиаком в кислородосодержащей атмосфере или последовательная аммиачная и кислородная обработка при повышенной температуре и давлении (патент RU 2089384, выбранный в качестве прототипа), в котором в качестве источника аммиака используют карбонат аммония. В патенте JP 5138616 для этой же цели используют гидрогенкарбонат. Выделяющийся аммиак при повышенной температуре и давлении вступает в реакции с фенольными компонентами лигнина с образованием окрашенных конденсированных систем.

Данный способ технологически и экологически опасен и предназначен для окрашивания небольших заготовок. Двухстадийная технология аммиачно-кислородного окрашивания древесины, масштабированная на ее промышленное внедрение, потребует использования сжатых газов, пожаро- и взрывоопасных в обращении, использования вакуумно-компрессорного оборудования, отвода отработанных газов и их экологически безопасной утилизации. Ряд технологических режимов, предложенных в рассматриваемом способе аммиачно-кислородного окрашивания дерева, невозможен в промышленном варианте. Карбонат и гидрогенкарбонат аммония легко разлагаются на воздухе, особенно во влажной атмосфере, и непригодны для хранения и транспортировки в больших объемах.

Технической задачей является повышение технологичности и эффективности газового аммиачного крашения различных пород древесины.

Технический результат достигается в способе глубокого окрашивания древесины, заключающегося в том, что в качестве поставщика аммиака для аммиачного крашения древесины под давлением и при повышенной температуре используют диаммонийфосфат. Обработку древесины осуществляют при давлении 2-10 атмосфер и температуре 110-160°С.

Способ реализуют следующим образом.

В автоклав помещают древесину и кристаллический диаммонийфосфат. Поднимают давление и температуру. Термический распад диаммонийфосфата начинает происходить уже при температуре 70°С, а при 105-110°С основная часть его превращается в аммонийфосфат, который при дальнейшем повышении температуры, теряя аммиак, переходит в полифосфаты аммония. Таким образом, в течение всего процесса окрашивания происходит образование газообразного аммиака. Для эффективного окрашивания поддерживают повышенное давление аммиака.

Рабочий режим подбирается так, чтобы диаммонийфосфат разлагался частично, образуя в остатке смесь кислых фосфатов аммония, известную как концентрированное фосфорно-аммиачное удобрение — аммофос. По завершении процесса, с понижением температуры, часть аммиака вступает в реакцию с образовавшимися веществами с образованием исходного вещества — диаммонийфосфата.

Задавая выбранные режимы температуры и давления в автоклаве, можно вести процесс окрашивания древесины в любые цветовые оттенки коричневого цвета — от золотисто-желтого (с зеленоватым и фисташковым оттенком) до темно-коричневого. Высокая технологичность одностадийного процесса обеспечивается контролем концентраций экологически безопасных реагентов, задаваемой температурой, давлением и временем проведения окрашивания.

ПРИМЕР 1. В автоклав с рабочим объемом 50 л, выполненный из нержавеющей стали и снабженный реакторным патроном для загрузки в него кристаллического реагента, помещают 5 березовых брусков с размерами 50 мм × 60 мм × 2200 мм, влажностью древесины 18% и общей массой 21,0 кг. В перфорированный реакторный патрон помещают 1600 г сухого кристаллического диаммонийфосфата, загружают его в поддон автоклава, аппарат герметизируют, включают внутренний обогрев и повышают температуру в автоклаве до 110°С в течение 2 часов. Регулируют температуру в автоклаве в пределах 110-140°С, создают давление аммиака в 4,5-4,8 атм. В таком технологическом режиме выдерживают окрашиваемую древесину 4 часа, после чего обогрев автоклава отключают, охлаждают до комнатной температуры, снижают давление до атмосферного, аппарат разгерметизируют и извлекают окрашенную древесину. Березовые бруски равномерно, по всему объему окрашиваются в коричневый цвет с приятным шелковистым блеском поверхности скола. Древесина хорошо режется, пропитывается огне- и биозащитными растворами, сохраняя при этом приобретенную в процессе аммиачного газового крашения окраску. Благодаря относительно мягкому технологическому режиму газового крашения температурной диструкции древесины не происходит. Более того, прочностные характеристики и, в первую очередь, твердость дерева вырастает на 16-18%, снижается гигроскопичность, повышается грибостойкость окрашенного таким путем древесного материала.

ПРИМЕР 2. В автоклав (по примеру 1) помещают дубовые бруски размером 80 мм × 50 мм × 900 мм влажностью 23% и общей массой 13,0 кг. В реакторный патрон загружают 1,57 кг диаммонийфосфата, аппарат герметизируют и повышают температуру в течение двух часов до 135°С, выдерживая при этой температуре окрашивания образцы дуба 4 часа, после чего поднимают температуру до 155°С, поддерживая ее еще 2 часа.

Максимальное давление в автоклаве достигает 8 атм. По окончании окрашивания автоклав охлаждают до комнатной температуры, давление снижают до атмосферного, автоклав разгерметизируют и извлекают окрашенный материал.

Древесина дуба в результате вышеописанной обработки приобретает темно-коричневую, почти черную окраску с четко выраженным контрастным рисунком годовых колец. Материал хорошо обрабатывается строгальными, режущими и шлифовальными инструментами, сохраняет прочностные характеристики, легко полируется, приобретает влагостойкость, устойчивость к биогенному воздействию микроорганизмов, дереворазрушающих грибков.

ПРИМЕР 3. В автоклав (по примеру 1) помещают сосновые доски размером 50 мм × 12 мм × 210 мм с остаточной влажностью древесины 11%, наполняют реакторный патрон 1,12 кг диаммонийфосфата, аппарат герметизируют, включают нагрев и повышают температуру до 120°C в течение 3 часов. Давление в автоклаве при этом повышают до 2,2 атм. После двухчасовой выдержки окрашиваемой древесины сосны в вышеуказанном режиме поднимают температуру до 130-135°С и давление до 2,5-2,8 атм, выдерживают в этих условиях 4 часа, после чего нагревание прекращают, аппарат охлаждают до комнатной температуры, разгерметизируют и извлекают окрашенные образцы Древесина сосны окрашивается на всю глубину материала в золотисто-желтый цвет с интенсивной темно-коричневой окраской годовых колец, что придает окрашенному материалу выразительный декоративный рисунок.

ПРИМЕР 4. В автоклав (по примеру 1) помещают бруски липы размером 50 мм × 80 мм × 2200 мм с влажностью 21% и общей массой 15,6 кг; загружают в реакторный патрон 1,32 кг диаммонийфосфата и 0,6 кг карбамида; аппарат герметизируют и нагревают в течение 1 часа до температуры 140°С, выдерживают при данной температуре 4 часа. После чего нагревание прекращают, аппарат охлаждают до комнатной температуры, разгерметизируют и извлекают окрашенный материал. Древесина липы приобретает ровную коричневую окраску по всему объему. Окрашенная липовая древесина хорошо склеивается, легко подвергается сквозной пропитке огнебиозащитными составами, поддается всем видам деревообработки. Увеличивается прочность и биостойкость, снижается гигроскопичность материала.

1. Способ глубокого окрашивания древесины, заключающийся в том, что в качестве поставщика аммиака для аммиачного крашения древесины под давлением и при повышенной температуре используют диаммонийфосфат.

2. Способ по п.1, отличающийся тем, что обработку древесины осуществляют при давлении 2-10 атмосфер и температуре 110-160°С.

Изменение цветовых и тональных оттенков древесины

(по книге А.М. Коноваленко <Столярничаю сам> )

ОКРАШИВАНИЕ ДРЕВЕСИНЫ

Технология процесса. Древесина различных пород принимает окраску по-разному. Подмечено, что твердые, плотные породы окрашиваются лучше мягких. Так, дуб окрашивается лучше липы, а береза — лучше бука и т. д. Обычно светлую древесину окрашивают в более насыщенные тона; иногда, желая усилить тон, ее протравливают в специальных растворах. Материал, подлежащий крашению, освобождают от пятен и пыли.

Крашение древесины может быть поверхностным и глубоким, а по интенсивности — насыщенным и слабым. Мозаисты применяют в основном глубокое крашение, потому что при высыхании и шлифовании часть поверхностного слоя теряется и текстура светлеет.

Так как большинство химикатов, применяемых для крашения, ядовиты, то при работе с ними необходимо принимать определенные меры осторожности: одевать резиновые (хирургические) перчатки, глаза предохранять очками, травить шпон в специальных ванночках, подальше от продуктов питания и в проветриваемом помещении. Посудой для травления должны быть эмалированные, стеклянные и пластмассовые ванночки. Обычно для этого приобретают фотованночки различной вместимости (рекомендуемые размеры — 50X60 и 50Х100 см).

В раствор опускают по несколько листов материала одной и той же породы. Помещать различные породы древесины в одном растворе не рекомендуется. Для лучшего смачивания в растворе листы шпона перед опусканием в ванночку промывают водой комнатной температуры.

Обычно окрашивают в холодном (комнатной температуры) растворе. Иногда для ускорения крашения раствор подогревают или даже кипятят. В основном так морят мягкие породы (для этого используют оцинкованную посуду с крышкой), которые выдерживают в растворе на слабом огне в течение 2 часов.

При холодном способе окрашивания цвета получаются устойчивые, однотонные; при кипячении некоторые красители разлагаются и цвет их меняется. При горячем травлении легко ошибиться в определении времени кипячения. Чтобы точно определить, как глубоко окрасился шпон, его вынимают пинцетом из раствора, ополаскивают в проточной воде и, отломив кусочек, осматривают окраску среза.

При холодном способе окрашивания древесины предпочтение отдают природным красящим веществам. Красящие пигменты природных красителей светоустойчивы и не разлагаются; при использовании таких красителей исключается образование на поверхности древесины пятнистости. Решающими факторами качественной окраски являются время выдержки древесины в растворе и его концентрация.

Если раствор слабой концентрации и шпон не травится, необходимо увеличить его концентрацию, а время на пропитку уменьшить.

Как при холодном, так и при горячем способе крашения листы шпона рекомендуется размещать в ванночке на металлической подставке (сетке), так как на дне ванночки обычно содержатся осадок красителя и примеси, вуалирующие текстуру шпона.

На чистоту и равномерность окраски большое влияние оказывает предварительная подготовка материала. Для получения наиболее чистых и ярких оттенков листы строганного шпона и некоторые детали перед окраской отбеливают и обессмоливают.

После крашения шпон моют в проточной воде и сушат, периодически переворачивая листы, в чистом помещении, куда не проникает прямой солнечный свет. Когда шпон почти высохнет, его кладут под груз для снятия внутренних напряжений. Чтобы узнать окончательный цвет, перед вырезанием элементов для набора кусочек травленого шпона покрывают лаком и дают ему высохнуть. Использованные растворы процеживают и хранят в темном месте в закрытой стеклянной таре.

Влияние дубильных веществ на окраску. Окрашивание проходит интенсивно лишь тогда, когда порода имеет достаточно дубильных веществ, из которых прежде всего следует выделить танин. Чтобы древесина могла принимать окраску, ее насыщают дубильными веществами. Соединяясь с солями металлов, дубильные вещества придают ей окраску определенного тона. Иногда для насыщения древесины дубильными веществами используют пирогалловую кислоту низкой концентрации (0.2…0.5 %).

Много дубильных веществ находится в коре ивы. Древесина таких пород, как дуб, бук, орех и др. имеет достаточно этих веществ. Наиболее богата танином кора дуба в возрасте 20 лет. Дубильные вещества собираются в коре ствола и на ветвях, но особенно много их в наростах на листьях дуба — галлах. В таких шариках диаметром 10… 15 мм собирается до 60 % дубильного вещества. О наличии танина в дереве свидетельствует окраска листьев, приобретаемая ими осенью.

Для насыщения танином древесины, содержащей мало дубильных веществ, используют эмалированную посуду, куда помещают шпон и толченые галлы (1/3 к массе древесины). Все заливают водой и кипятят в течение 10 мин. После этого древесину вынимают из воды, сушат и смачивают протравой. Если же используют кору молодого дуба, то ее варят несколько минут на среднем огне, затем раствору дают остыть и опускают в него древесину. Через несколько часов листы шпона, сполоснув в чистой проточной воде, помещают в раствор соли металла, необходимой для окраски материала в нужный цвет. Через определенные промежутки времени насыщенность тона контролируют визуально. Лучше всего воспринимает окраску древесина клена, березы, граба, груши, яблони, каштана.

В чистом виде танин — желтоватый порошок, легко растворимый в воде и спирте.

Как и кора молодого дуба, танин продается в аптеках и магазинах <Химреактив>, <Лаборпрепарат> и т. п. В этих же магазинах можно купить и большинство химических препаратов, рекомендуемых для окраски. Часть из них можно приобрести также в магазине <Фотокинотовары> и хозяйственных магазинах.

Чтобы определить, есть ли дубильные вещества в древесине, капните на отдельный ее кусочек 5 %-ным раствором железного купороса. Если дубильных веществ нет, древесина после высыхания будет чистой; при наличии дубильных веществ на дереве останется черное или серое пятно.

Ускорить сушку окрашенного шпона можно глаженьем. Для этого регулятор температуры утюга установите в крайнее правое положение и через марлю проглаживайте сначала одну сторону, затем другую и так до тех пор, пока лист не выровняется. Проглаживание делайте без лишнего нажима, но уверенно и быстро. Когда края шпона начнут приподниматься, переверните его на другую сторону. Если же вы упустите этот момент и лист шпона свернется в трубочку, то, чтобы он распрямился, намочите его в воде и продолжайте глаженье.

Рекомендуется под черное дерево имитировать клен, граб, грушу, сливу, под красное дерево — березу, бук, вяз, грушу, ольху, клен, каштан, грецкий орех, черешню, под грецкий орех — березу, белый клен.

КРАСИТЕЛИ И ПРОТРАВЫ

Красители и протравы используются при прозрачной отделке столярных изделий и полуфабрикатов из древесины. В продажу они поступают в виде порошков, растворимых в воде или спирте. В той или иной степени красители обладают светоустойчивостью, ярким цветом, высокой проникающей способностью в поры древесины и легкой растворимостью. Красители для прозрачной отделки бывают искусственного и естественного происхождения.

Синтетические красители. Искусственные (синтетические) красители — сложные органические вещества, получаемые из каменноугольной смолы. Они могут быть водо- и спирторастворимыми. При прозрачной отделке применяются в основном кислотные красители и нигрозины.

Водорастворимый краситель готовят так: к порошку в необходимом количестве (согласно аннотации на упаковке) добавляют горячую (температурой до 90 °С) прокипяченную воду, перемешивая содержимое и следя за тем, чтобы в растворе не оставались сгустки порошка. Затем до установленного объема в массу доливают снова прокипяченную воду и тщательно все перемешивают. При плохой растворимости красителя раствор подогревают (не доводя до кипения), смягчив его добавкой раствора 0,1…0,5 %-ной кальцинированной соды. Для более ровного и глубокого крашения в рабочий раствор рекомендуется вводить 25%-ный раствор аммиака (нашатырного спирта) в объеме, не превышающем 4 % общего объема раствора.

Из водорастворимых красителей можно выделить те, которые имитируют древесину под ценные породы. Так, для крашения в тон красного дерева применяют кислотные красители — темно-красный, красно-коричневый № 1,2, 3, 4, а также красный № 124. Красители № 1 и 4 придают древесине красно-желтый оттенок, остальные — цвет натурального красного дерева светлого и среднего тонов. Для крашения в тон светлого грецкого ореха применяют следующие красители: светло-коричневый № 5 и 7, придающие древесине соответственно золотистый и желтоватый оттенки; кислотный желтый, придающий лимонный оттенок; желтовато-коричневый № 10 и оранжево-коричневый № 122, придающие соответственно желтоватый и оранжевый оттенки. Средний тон грецкого ореха дают такие красители, как кислотный коричневый (красноватый оттенок), орехово-коричневые № 11, 12,13, 14, 16 (от красноватого в первом до желтоватого в последнем номере) и др. Для окрашивания грецкого ореха в темные тона применяют темно-коричневые красители № 5 (сероватый оттенок) и № 8, 9 (соответственно красноватый и лиловатый оттенки).

Спирторастворимые красители предназначены для крашения древесины и окрашивания мебельных лаков. По внешнему виду это порошки коричневого и красного цветов различной насыщенности, которые растворяются в спирте и ацетоне. Наиболее часто применяются красный светопрочный краситель № 2 (дает чисто красный тон), красновато-коричневый № 33 (коричневый тон с красноватым оттенком), орехово-коричневый светопрочный № 34 (ровный темно-коричневый тон).

Кислотные красители дают чистые и светоустойчивые цвета. Не вступая в контакт с целлюлозным волокном древесины, краситель окрашивает имеющиеся в ней дубильные вещества и лигнин. При растворении порошка кислотного красителя в водный раствор добавляют небольшое количество уксусной кислоты. Перед окрашиванием древесину обрабатывают 0,5 %-ным раствором хромпика или медного купороса. Раствор кислотного красителя должен быть 0,5… 2%-ной концентрации.

При окрашивании древесины следует учитывать, что в процессе ее шлифования верхний слой окраски снимается. Одновременно с этим удаляется и вуаль красителя. Недостатком водорастворимых синтетических красителей является поднятие ворса на окрашиваемой поверхности, что требует дополнительного шлифования поверхности после высыхания.

Синтетические красители дают яркие и чистые цвета, поэтому их применение в мозаичных работах по дереву ограничено.

Нигрозины окрашивают древесину в черные и синевато-черные тона. В основном их используют для приготовления окрашивающих спиртовых лаков и политур.

К протравам относятся красящие вещества и соли металлов, вступающие в контакт с дубильными веществами. При травлении древесина прокрашивается на значительную глубину в цельном массиве древесины и дает сквозное прокрашивание шпона. Цветовой тон древесины зависит от вида протравы и наличия дубильных веществ в породе (см. табл.). Так, береза имитируется под серый клен; ясень, бук, вяз, вишня, ольха, груша — под красное дерево ; яблоня, граб, слива, грецкий орех, белый клен, дуб, бук и груша — под черное дерево и т. д.

Породы, не имеющие дубильных веществ, подлежат насыщению ими. Для насыщения применяют дубильный экстракт, а также резорцин, пирогаллол, пирокатехин и др. Если нет дубильного экстракта, готовят раствор из дубовых опилок и коры молодого дуба

Таблица . Растворы для травления древесины

|

Порода древесины |

Протрава |

Концентрация раствора, % |

Получаемый цветовой тон |

|

Окрашивание древесины |

|||

|

Дуб |

Марганцовокислый калий |

5…10 |

Коричневый |

|

Двухромовокислый калий |

1 |

Светло-коричневый |

|

|

Хлорная медь |

1 |

Синевато-серый |

|

|

Бук |

Железный купорос |

1 |

Светло-коричневый |

|

Дубовый экстракт (первое нанесение); |

2 |

Коричневый * |

|

|

Двухромовокислый калий (второе нанесение) |

5 |

||

|

Дубовый экстракт (первое нанесение); |

2 |

Черный * |

|

|

железный купорос (второе нанесение) |

5 |

||

|

Железный купорос |

5 |

Серый |

|

|

Береза |

Двухромовокислый калий |

2,5 |

Коричневый ** |

|

Железный купорос |

1 |

Светло-синевато-серый |

|

|

Лиственница, сосна |

Резорцин (первое нанесение); |

2 |

Коричневый * |

|

Двухромовокислый калий (второе нанесение) |

1 |

||

|

Окрашивание строганного шпона *** |

|||

|

Лиственница, дуб |

Нитрит натрия |

3 |

Под орех |

|

Ясень |

Пирокатехин (насыще-ние); |

0,008… 0,01 |

Под мореный дуб |

|

сернокислое железо(пропитка) |

1…2 |

*Второе нанесение — через 2…3 ч после первого.

**Двухромовокислый калий наносится дважды; второе нанесение — через 10 мин. после первого

*** В растворе пропитывается вся пачка шпона.

Протравы готовят, растворяя кристаллы химических веществ в воде температурой до 70 °С. При окрашивании протравами древесину (или строганий шпон) окунают в раствор. При значительных размерах окрашиваемой поверхности раствор наносят кистью. Протравное крашение древесины не дает вуали, а толщина окраски получается равномерной.

Естественные красители. В продаже имеются под общим названием бейцев или морилок. Бейц — порошок, а морилка — готовый к применению водный или спиртовой раствор необходимой концентрации. Красящими веществами здесь выступают гуминовые кислоты, окрашивающие поверхность древесины на глубину 1…2 мм. Бейцы и морилки относятся к поверхностным красителям.

Природные красители отличаются стойкостью против света. Они имеют спокойный благородный оттенок, не затемняют текстуру, неприхотливы в приготовлении, удобны при хранении, не токсичны. Их приготовляют из растений, коры деревьев, древесных опилок и т. д. в виде отваров.

Все природные красители можно использовать для массива древесины в основном лиственных пород — дуба, бука, клена, ясеня, березы и т. д. Для этого изделие хорошо шлифуют и располагают с некоторым уклоном к плоскости. Краситель наносят флейцем сначала поперек волокон, затем — вдоль. Повторно краситель наносят лишь после полного высыхания предыдущего слоя. Сушат изделия или предметы вдали от батарей; на них не должны попадать прямые солнечные лучи. После высыхания изделие протирают сукном и для закрепления цвета покрывают восковой мастикой или лакируют.

Светлую древесину можно окрасить в красно-коричневый цвет отваром из шелухи лука, в желтый — из недоспелых плодов крушины, в коричневый — из коры яблони и оболочек грецкого ореха. Если в каждый из перечисленных отваров вы добавите квасцы, то тон окраски усилится. Светлую древесину (в основном лиственных пород) можно окрасить в черный цвет, применив отвар из коры ольхи или вербы.

Строганный шпон из светлой древесины можно окрасить в желтый цвет, применив отвар барбарисового корня. Отвар процедите, добавьте в него 2 % квасцов и снова нагрейте до кипения. Остывший отвар будет готов к применению

Оранжевый цвет получается при применении отвара из молодых побегов тополя с примесью квасцов. Для получения отвара ветки тополя (150 г) прокипятите в 1 л воды, в которую добавлены квасцы, в течение 1 ч. Затем отвар несколько раз профильтруйте и оставьте отстаиваться в открытой стеклянной посуде. Отстаивайте его в светлом помещении в течение недели. После этого он приобретает золотисто-желтый цвет.

Для получения зеленоватого цвета в отвар молодых побегов тополя с квасцами (см. выше) добавьте отвар дубовой коры. Зеленоватый цвет получится, если мелкий порошок медянки (50…60 г) растворить в уксусе, а раствор прокипятить в течение 10… 15 мин. Строганный шпон вымачивайте в горячем растворе.

Для получения черного цвета сок плодов бирючины (волчьих ягод) смешайте с кислотами, для коричневого — с купоросом, голубого — с питьевой содой, алого — с глауберовой солью, зеленого — с поташем.

В растворе марганцовки (перманганата калия) окраска древесины сначала будет вишневой, затем коричневой.

Желтый цвет получает шпон из светлой древесины в растворе хлористого калия (10 г на 1 л воды при 100 °С).

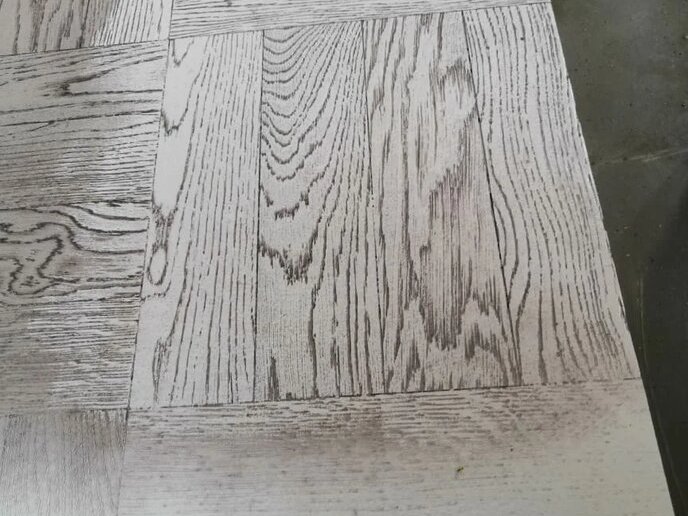

Серый, голубой и черный цвета можно получить, вымачивая строганный шпон в настое дубовых опилок и металлического порошка (или опилок). Раствор готовьте по насыщенности цвета. Шпон выдерживайте в нем 5…6 дней. Если нет опилок, можно применить дубовую и металлическую стружку.

Иссиня-черный цвет мореного дуба получается при настаивании дубового шпона в растворе металлической стружки в древесном уксусе.

В стеклянную емкость влейте азотную кислоту или <царскую водку> (смесь соляной и азотной кислот) и воду. Сначала вливайте кислоту, затем воду в соотношении 1:1. К этому раствору добавьте 1/6 часть по массе железной стружки (опилок). Опилки со временем должны раствориться. Снова долейте 1/2 часть по массе воды. На двое суток раствор поставьте в теплое место, после чего светлую часть слейте в стеклянную посуду с притертой пробкой. В этом растворе дуб окрасится под <вороново крыло>, а все остальные породы — в серый цвет.

Если березу или клен покрыть раствором пирогалловой кислоты и, дав высохнуть, покрыть еще водным раствором хромового калия, то получится синий цвет.

В древесный уксус всыпьте металлические опилки. Посуду плотно закройте притертой пробкой или крышкой и поставьте в теплое место. Через некоторое время раствор можно использовать в качестве древесно-уксусно-кислого железа. В смеси с сульфамином такой свежеприготовленный раствор дает древесине зеленую окраску, а с уксусно-кислым кобальтом — желто-красную.

Разбавьте азотную кислоту водой и всыпьте туда медных опилок. Нагревая эту смесь до кипения, вы заметите, что опилки растворились. Остывший состав снова разведите водой (1:1); вы получите готовый краситель. Листы строганного шпона окрасятся в нем в синий цвет. После вымачивания древесину следует нейтрализовать раствором питьевой соды.

50…60 г медянки измельчите в порошок, который затем растворите в небольшом количестве уксуса. К раствору добавьте 25…30 г железного купороса и введите в него 2 л воды. Состав прокипятите в течение 0,5 ч. Получится раствор зеленого цвета, который следует использовать в горячем виде

В серной кислоте растворите кристаллы двухромовокислого калия и добавьте туда воды (1:1). В таком растворе породы будут окрашиваться в желтый цвет, а при наличии в древесине дубильных веществ — в коричневый.

Кристаллы медного купороса растворите в воде и в раствор добавьте хромокалия. Древесина будет окрашиваться в коричневый цвет, а при наличии дубильных веществ — в черный.

Золотисто-коричневый цвет у березового шпона можно получить, применив 3,5%-ный раствор марганцовки. Если березовый шпон протравить желтой кровяной солью в растворе такой же концентрации, то получится береза под красное дерево. 0,1%-ный раствор нигрозина красит обыкновенную березу в серый цвет.

В уксус поместите куски стальной проволоки или гвозди и через несколько суток вы получите краситель с эффектом <старения>.

В древесине грецкого ореха содержится достаточное количество дубильных веществ, поэтому его часто используют для получения (способом морения в растворах) других цветовых оттенков, в том числе и черного. В емкость, достаточную для помещения листов шпона определенного размера, залейте дождевую воду вместе с железными опилками, покрытыми слоем ржавчины. Шпон в таком растворе выдержите в течение недели, иначе устойчивого, сквозного крашения не произойдет. После вымачивания материал промойте в чистой воде, смывая ненужную вуаль, и, промокнув газетой, высушите.

Для крашения ореха в черный цвет можно использовать растворы синтетических красок, смешанных с металлическими солями (например, с хлористой медью).

Самый быстрый способ получения черного тона у древесины — это опустить шпон в раствор уксусной кислоты (или уксуса) с добавкой ржавчины. Шпон вымачивать в таком растворе следует в течение суток. Перед высыханием листы шпона нейтрализуйте раствором питьевой соды.

В некоторых случаях для мозаичных работ необходимо подобрать серебристую или серую окраску строганного шпона. Для этого железные опилки залейте дождевой водой. Строганный шпон ставьте на ребро так, чтобы листы не соприкасались с дном или стенками посуды. Лучше всего получить такие оттенки на светлых породах, богатых дубильными веществами.

Чтобы получить серебристо-серый цвет при протравном крашении, в дождевую воду добавьте уксус (1:1), поместите в этот раствор ржавые гвозди или проволоку. После того как раствор отстоится, опустите в него шпон. Нужную окраску контролируйте визуальною.

Серебристый тон с голубовато-зеленоватым отливом можно получить, вымачивая шпон обыкновенной березы в растворе сернокислого железа (50 г на 1 л воды) а течение 1…3 суток. После вымачивания листы шпона промойте проточной водой. Насыщенность тона контролируйте визуально. Мореный орех в таком растворе имеет дымчатый, сероватый оттенок, а бук — коричневый.

Красивый коричневый цвет можно получить, подвергнув древесину окраске парами аммиака. Окрашиваемую деталь поместите в эмалированную или стеклянную посуду и поставьте туда открытую баночку с нашатырным спиртом. Сверху посуду плотно закройте. Через несколько часов процесс <морения> будет закончен. При этом способе окраски детали не коробятся, а ворс не поднимается.

Некоторые породы древесины приобретают устойчивую окраску под действием кислот. Для ели и ясеня рекомендуется раствор азотной кислоты в воде (в равных частях по массе). После пребывания в таком растворе шпон приобретает красивый красновато-желтый цвет. После высыхания поверхность прошлифуйте мелкозернистой шкуркой и выгладите с помощью конского волоса, морской травы, луба или сухой несмолистой тонкой стружкой.

Совсем неожиданные оттенки цветовых сочетаний получаются в отваре из размолотых кофейных зерен с добавкой питьевой соды. Перед вымачиванием в таком отваре строганный шпон протравите в горячем растворе квасцов.

Растения являются источниками многих природных красителей. Для окрашивания в них шпона следует приготовлять раствор сильной концентрации. Чтобы окраска была устойчивой, шпон сначала подвергают травлению в каком-либо солевом растворе. Для этого подбирают шпон светлых мягких пород.

Если выдержать шпон в растворе квасцов, а затем опустить в настой луковой шелухи, то он окрасится в желтовато-красный цвет.

Шпон, выдержанный в растворе железного купороса, окрасится в оливково-зеленый цвет. Если после этого опустить его в настой отвара листьев и плодов березы, то он приобретет темно-серый с зеленоватым оттенком цвет, а после настоя корня ревеня — желто-зеленый цвет.

Если шпон протравить сначала в висмутовой соли, а затем выдержать в настое из опилок и коры дикой груши, то получим приятный коричневый цвет. Кора ясеня придаст шпону после висмутовой соли темно-синюю окраску, а кора ольхи — темно-красную.

Шпон, выдержанный в растворе солей олова, а затем в настое листьев и стеблей картофеля, окрасится в лимонно-желтый цвет, а в настое конопляных листьев — в темно-зеленый.

ОБЕССМОЛИВАНИЕ И ОТБЕЛИВАНИЕ ДРЕВЕСИНЫ

Обессмоливание древесины необходимо для удаления излишних смоляных накоплений (особенно в хвойных породах), снятия с поверхности жировых пятен и т. д. Часто одновременно проводят обессмоливание и отбеливание.

Характерными составами для обессмоливания являются различные растворители. Так, для сосны применяют 25%-ный раствор технического ацетона. Состав наносят кистью. После обессмоливания древесину промывают теплой водой и сушат или подвергают отбеливанию. Иногда древесину обессмоливают спиртом.

Распространенным является следующий состав (г на 1 л горячей воды): питьевой соды — 40…50, поташа — 50, хлопьев мыла — 25…40, спирта — 10, ацетона — 200. Обессмоливают горячим раствором при помощи флейца. После обессмоливания древесину промывают чистой водой и сушат.

При помощи отбеливания можно не только подготовить древесину под окраску, но и достичь выразительности тона, ослабляя ее до необходимого уровня. Некоторые породы древесины при отбеливании приобретают порой самые неожиданные цветовые оттенки Так, грецкий орех, имеющий однотонную текстуру поверхности с фиолетовым оттенком, при отбеливании в перекиси водорода приобретает чистый ало-розовый оттенок, при дальнейшем отбеливании — бледновато-розовый.

Для отбеливания используют различные растворы. Одни из них действуют быстро, другие медленно. От состава отбеливателя зависит технология отбеливания. Поверхность изделия рекомендуется отбеливать до облицовывания или до врезания в мозаичный набор, так как растворы отбеливателей (в основном это кислоты) могут повлиять на прочность склеивания, и облицовка отслоится от основания. Растворы отбеливателей нельзя применять горячими, сначала их нужно охладить.

В практике столяров-любителей традиционно применяется раствор щавелевой кислоты (1,5…6 г) в кипяченой воде (100 г). В таком растворе хорошо отбеливаются светлые породы — липа, береза, клен, светлый орех, белый тополь; у других пород появляются серые пятна и грязноватые оттенки. После отбеливания листы шпона промывают раствором, который одновременно поднимает ворс и обессмоливает поверхность. Состав раствора (в частях по массе): хлорная известь — 15, кальцинированная сода — 3, горячая вода — 100. Сперва растворяют соду, затем по остывании раствора добавляют хлорную известь. После применения раствора древесину промывают водой.

Для многих пород, за исключением дуба, палисандра, лимонного дерева и некоторых других, эффективным отбеливающим средством является перекись водорода (25%-ный раствор), которая продается в аптеках в виде раствора или таблеток пергидроля. После отбеливания перекисью водорода древесина не нуждается в промывке.

Если к перекиси водорода для активизации процесса добавить 25%-ный водный раствор аммиака, то скорость отбеливания значительно повысится. Такие породы, как береза, клен, бук, грецкий орех, вавона и др., этот состав отбеливает в течение 15…30 мин. При этом раствор нагревается порой до высокой температуры. Отбеливание в таком случае ведут в толстостенных бакелитовых ванночках, в ванночках из толстого стекла или в эмалированной посуде. Фотованночки в этом случае применять нельзя, так как они могут покоробиться или расплавиться.

Отбеливать древесину необходимо в проветриваемом помещении. При этом одежду следует прикрыть прорезиненным фартуком, на руки надеть резиновые перчатки, а глаза защитить очками. Растворы должны находиться вдали от детей, в специальном шкафу, запираемом на ключ. Кусочки древесины в ванночке следует переворачивать, вынимая и снова опуская их. Процесс отбеливания контролируется только визуально.

Перекись водорода отбеливает в основном мелкопористые породы и ясень. Породы, содержащие дубильные вещества, отбеливанию в перекиси водорода поддаются с трудом или вообще не отбеливаются (например, дуб). Для ускорения процесса отбеливания поверхность таких пород необходимо смочить 10%-ным раствором нашатырного спирта.

Для ускоренного отбеливания можно применить состав из растворов серной кислоты (20 г), щавелевой кислоты (15 г) и перекиси натрия (25 г на 1 л воды).

Если 40 г поташа и 150 г хлорной извести растворить в 1 л чистой воды, то получится еще один отбеливающий состав. Перед применением смесь взбалтывают.

Лучшим отбеливающим средством считается перекись титана.

Древесина березы после отбеливания в 3…5%-ном растворе щавелевой кислоты приобретает зеленоватый оттенок.

Дубовый и ясеневый шпон отбеливают щавелевой кислотой. Для других пород древесины применяют лимонную или уксусную кислоту. Для этого кислоты разбавляют водой в соотношении 50 г на 1 л воды.

Чтобы получить шпон под золото, выдержите анатолийский орех в перекиси водорода, визуально наблюдая за появлением желаемого оттенка. Перекись водорода должна быть не ниже 15%-ной концентрации. Таким же путем можно получить и розовый цвет, обесцвечивая в перекиси водорода 30%-ной концентрации некоторые сорта грецкого ореха.

Чтобы получить синеву на белом фоне, отбелите грецкий орех с контрастными переходами тонов в растворе перекиси водорода.

Когда встает вопрос о смене цвета деревянного изделия, все мы начинаем размышлять, каким цветом покрасить, и сразу же бежим в ближайший строительный магазин за краской подходящего оттенка. Но в этот момент стоит остановиться и принять тот факт, что выбор цвета хоть и является ключевой частью покраски изделия, но не самой главной. Если краска подходящего цвета будет подобрана для вашего изделия неверно, то, скорее всего, через некоторое время она начнет слезать или быстро стираться, и тогда вам придется заново думать о покрытии. Чтобы избежать таких последствий, при выборе покрытия необходимо самостоятельно с помощью этой и других статей в нашем блоге разобраться, чем лучше всего покрывать древесину, или обратиться к специалисту.

Определяем тип деревянной поверхности

Итак, начнем с того, что все деревянные поверхности делятся на нагруженные, средне нагруженные и ненагруженные.

- Нагруженные поверхности – это полы, столешницы и мебель, с которой мы часто соприкасаемся (например, подлокотники кресел). Для них покрытие должно быть износостойкое, поэтому необходимо сначала изменить цвет с помощью масляной грунтовки, а затем нанести цветное масло для дерева с твердым воском, которое создаст прочную восковую защиту. Цветовых решений для смены оттенка огромное количество – от 16-ти стандартных и до бесконечного множества цветов, получаемых при смешивании.

- К средне нагруженным поверхностям относятся мебель, стены и некоторые сувенирные изделия. В этом случае можно воспользоваться всего одним продуктом – цветным декоративным воском, который содержит и красящий пигмент, и необходимое количество воска для защиты подобных изделий.

- Ненагруженные поверхности – это деревянные потолки и декоративные элементы, на которые, кроме пыли, ничего больше не ложится. Тут вариантов для декора и покраски еще больше, так как на эти поверхности не надо наносить износостойкое покрытие.

Изменяем цвет древесины разными способами

Теперь мы расскажем и покажем 3 способа, как при помощи одного материала можно создать несколько вариантов покраски для разных поверхностей.

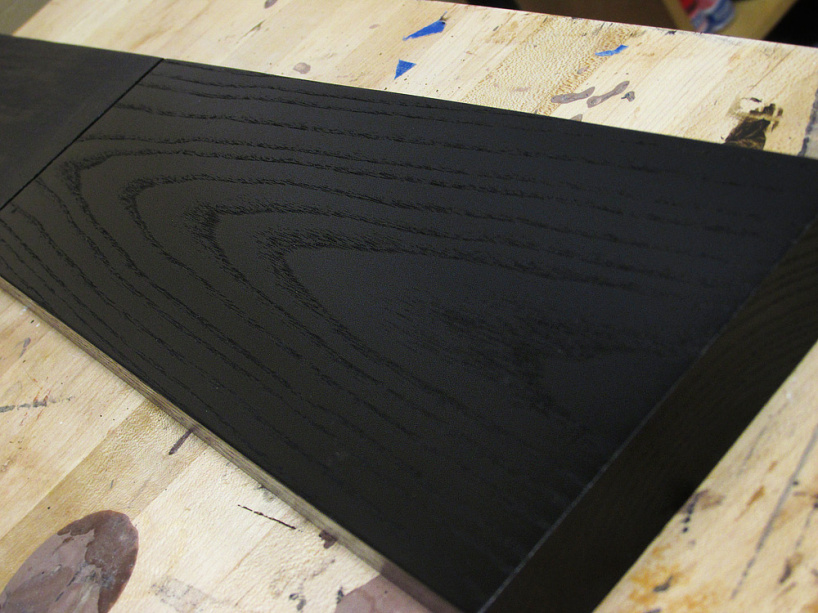

- Первый и самый эффектный – это обожженная древесина, обработанная маслами для покраски древесины Saicos. На фото можете видеть результат.

Это один из самых красивых способов покраски, но и самый трудоемкий. Сначала древесину надо обжечь при помощи газовой горелки. Степень обжига регламентировать сложно, так как все зависит от вашего агрегата и квалификации человека, который будет это делать. Далее обожженную древесину проходят карщетками и брашировальными машинками с разными щетинами. И только после этого можно наносить масло для отделки на дерево в растирку при помощи ветоши или пада. Получается ошеломляющий результат, и все эти манипуляции того стоят, но, к сожалению, без опыта достаточно непросто первый раз самостоятельно сделать все верно.

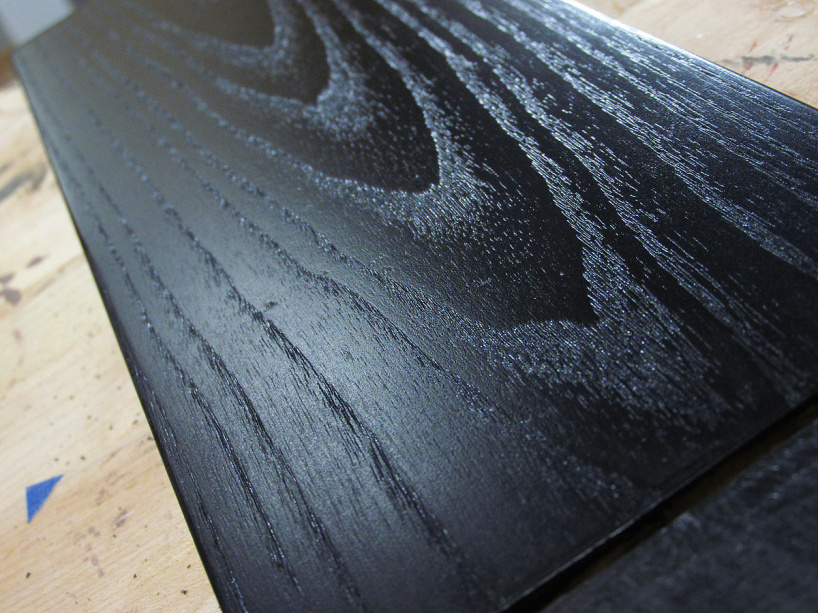

- Следующий способ покраски древесины не менее привлекательный, но чуть менее трудозатратный, и справиться с ним сможет любой, у кого буду в руках необходимые инструменты и материалы. На фото можете наблюдать покраску по этой технологии.

Для реализации такого вида изменения цвета потребуется: брашировальная машина и два цвета тонирующего масла для дерева, можно и больше цветов применить, тут нет никаких пределов вашей фантазии. Главное, чтобы два цвета были контрастны или хотя бы отличались по цвету. Первый слоем наносите один цвет, далее дожидаетесь полного высыхания и наносите второй слой в растирку. Получается, что второй слой забьется в углубления от брашировки и создаст эффект объема и теней.

- Третий вариант покраски не требует специального оборудования. Его уникальность в том, что при помощи одного масла для покраски дерева можно сделать два цветовых эффекта, а если его разбавить бесцветным маслом, то можно воплотить в жизнь гораздо больше оттенков. Первым способом нанесение происходит кистью или валиком, а вторым при помощи ветоши или пада. В первом случае цвет получается плотный и насыщенный, а во втором прозрачный (лессирующий).

Древесина является благородным материалом, и изделия из нее в доме всегда выглядят выигрышно, однако процесс покраски может как улучшить ее внешний вид, так и наоборот испортить. Во избежание сюрпризов всегда делайте пробную выкраску на той деревяшке, которую хотите покрасить, так как при покраске уникальный рисунок древесины может оттонироваться совершенно не так, как вы себе это представляли. Эту особенность древесины надо учитывать и принимать, как абсолютно нормальный нюанс.