Среди многочисленных строительных материалов следует выделить фанеру. Она может применяться для самых различных целей. Хорошая обрабатываемость определяет то, что рассматриваемый материал часто используют при самостоятельном изготовлении мебели, отделки дома, в столярном творчестве и в других целях. Наиболее распространен вопрос как согнуть фанеру.

Особенности фанеры

В продаже уже есть фанера, которая изогнута под определенным углом. Но в большинстве случаев ее толщина не более 4 мм, чего недостаточно для решения многих задач.

Гибка фанеры часто проводится в домашних условиях. Этот материал получил широкое распространение по нижеприведенным причинам:

- Приемлемая стоимость.

- Достаточно высокая прочность.

- Можно согнуть для получения практически любой формы.

- Хорошая обрабатываемость.

- Подходит для изготовления различных изделий.

- Есть возможность покрыть поверхность краской или лаком.

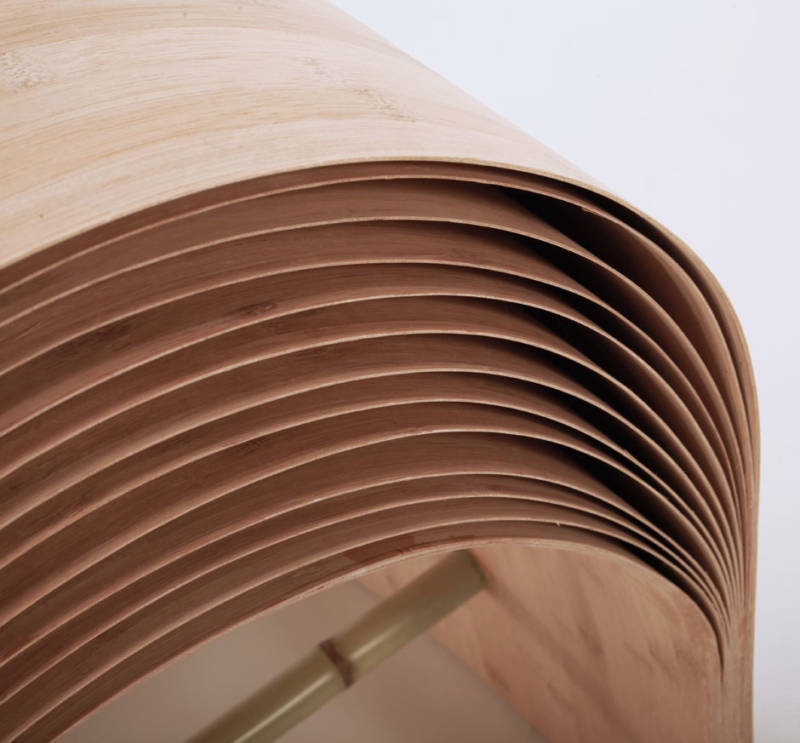

Основные характеристики материала связана прежде всего с многослойностью структуры. Этот момент также определяет то, что после придания формы она сохраняется на протяжении длительного периода.

Способы гибки фанеры

Как гнуть фанеру часто рассматривают по причине того, что материал подходит для создания сложных изделий. Наиболее распространены следующие способы сгибания:

- Склеивание.

- Распаривание.

- Надрезание.

- Увлажнение.

В продаже можно встретить сложные изделия из фанеры. Изгибание в промышленных условиях проводится при комбинировании нескольких различных методов.

Уделяя внимание тому, как изогнуть фанеру, нужно учесть несколько трудностей. С учетом того, какой был выбран метод сгибания, они следующие:

- С увеличением толщины листа приходится прикладывать большее усилие. В домашних условиях обрабатывают заготовки, толщина которых доходит до 40 мм.

- Структура представлена шпоном, который расположен относительно друг друга под определенным углом. За счет этого изделию придают большую прочность. Поэтому согнуть заготовку можно только при ее предварительной обработке.

- Слишком большое усилие приводит к появлению трещин внутри структуры. Если согнуть заготовку неправильно, то восстановить ее состояние уже не получится.

Гнутая фанера после нагрева быстро теряет свое тепло. Поэтому придавать требуемую форму в домашних условиях нужно до полного остывания.

Распаривание

При нагреве древесина становится более гибкой, что упрощает ее обработку. В домашних условиях есть возможность повысить температуру материала, поместив его в герметичную емкость с паром. Рекомендации следующие:

- При температуре 60 °С время воздействия увеличивается в 2 раза. Только после этого можно согнуть деталь.

- Если замачивание проводится при температуре воды 15-30 °С, согнуть деталь будет сложно.

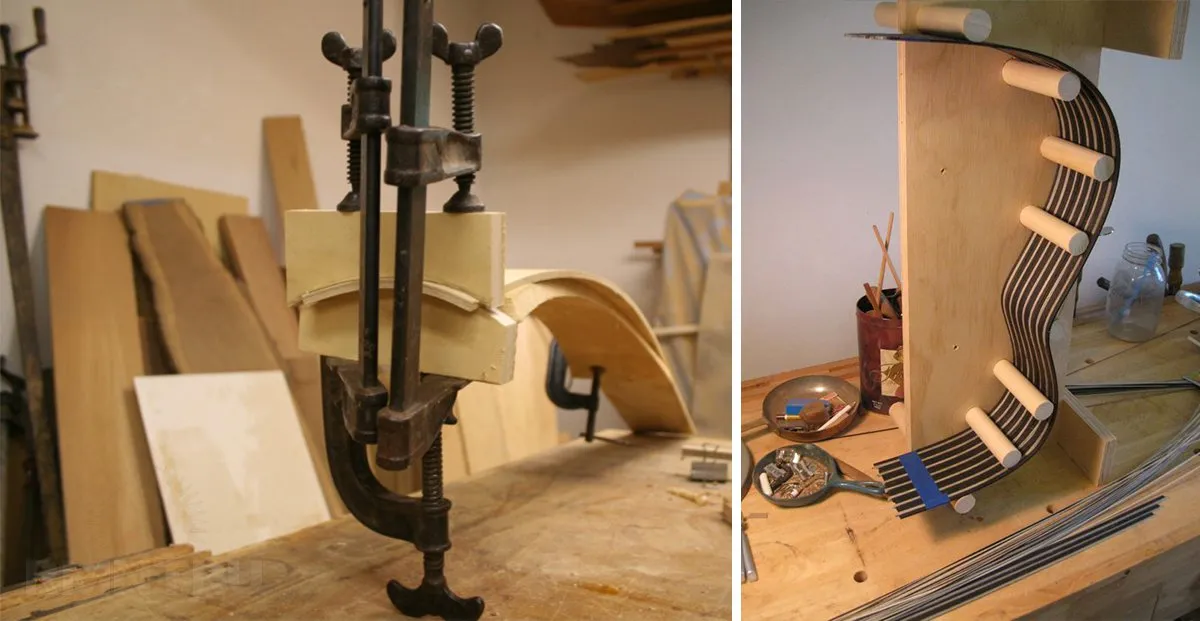

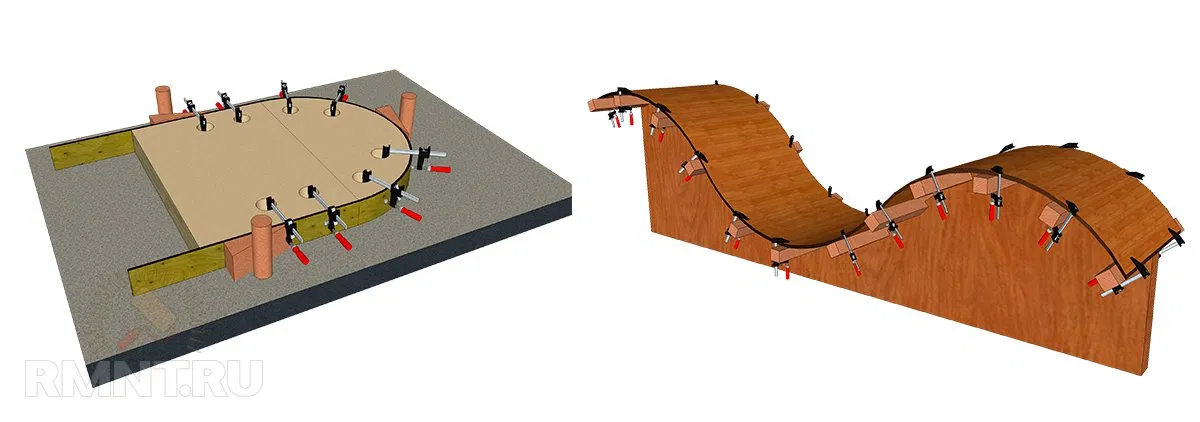

Шаблон создается заблаговременно, особое внимание уделяется размерам и форме. Он требуется для фиксации всех поверхностей под требуемым углом относительно друг друга.Заготовка закрепляется на шаблоне и оставляется до полного высыхания в герметичной емкости с теплым паром. Как выпрямить фанеру этим методом? Достаточно распарить деталь и сделать ее более прямой, зафиксировать в этом положении и дать ей высохнуть. Метод подойдет для создания оригинальных конструкций, которые будут применяться в промышленности или в быту.

Надрезание

Если фанере толщиной 16-22 мм нужно передать сложную форму, тогда применяется метод надрезания. Специальные канавки создаются при помощи фрезы. При проведении подобной процедуры следует учитывать:

- Разметка под канавки делается в месте будущего изгиба.

- Глубина устанавливается в зависимости от толщины материала, не должна превышать половины.

- Сверху приклеивается лист шпона.

На закрепление результата отводится около суток. Образованные канавки могут заполняться клеящими составами. Как изогнуть фанеру в случае небольшой толщины? В этом случае применяется другой способ.

Склеивание

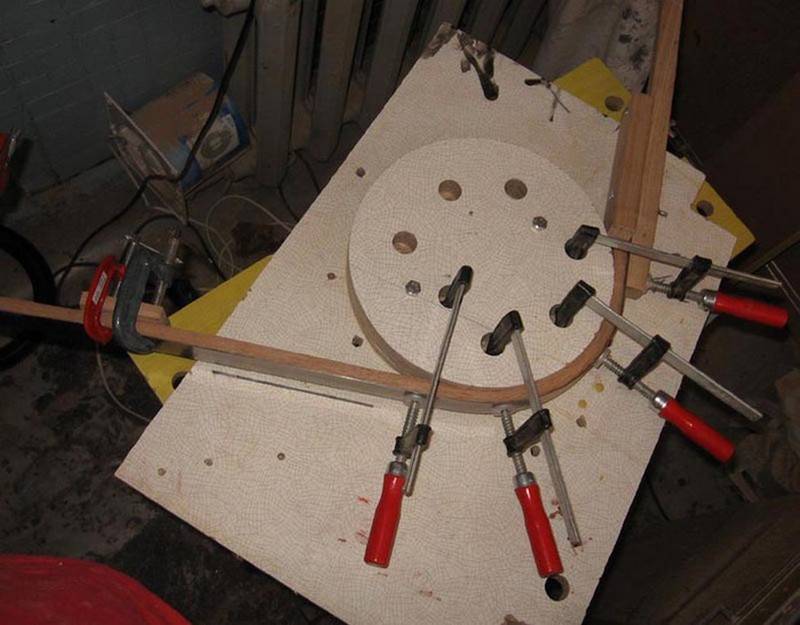

Распространение также получил метод склеивания. Для придания требуемой формы из тонкого листа материала создается шаблон. Пластину фанеры прогибают по поверхности. Клей ПВА применяется для склеивания отдельных листов, его распределяют равномерным слоем по поверхности каждого листа.

ПВА клей для фанеры сохнет примерно сутки. В течение этого периода все листы фиксируются при помощи струбцин. По завершении процедуры все неровности и выступы шлифуются.

Увлажнение

Влага также существенно повышает гибкость древесины. Способ увлажнения предусматривает замачивание заготовки в ванной или под струей воды. Не стоит забывать о том, что слишком высокая влажность может стать причиной расслоения материала. Поэтому перед непосредственным выполнением работы нужно проверить метод на небольшом кусочке материала.

Провести увлажнение фанеры можно самостоятельно. Процедура состоит из нескольких этапов:

- Заготовка замачивается в ванной.

- Размягченная заготовка размещается по шаблону.

Каждые 5 минут проверяют степень жесткости. В большинстве случаев требуется не более получаса для придания требуемой степени эластичности. Только после полного высыхания всех слоев можно приступить к дальнейшей работе. Примитивный метод используется в течение многих лет, так как его можно провести даже при отсутствии специального оборудования.

| Трехслойный материал, толщина мм | Проведение процедуры вдоль волокна, мин | Поперек направления волокон, мин | Пятислойный материал, толщина | Проведение процедуры вдоль волокна, мин | Поперек направления волокон, мин |

| 1 | 15-20 | 10-15 | 1 | 60-90 | 60-90 |

| 1,5 | 20-40 | 15-20 | 1,5 | 90-120 | 90-120 |

| 2 | 40-60 | 20-30 | 2 | 120-150 | 120 |

| 2,5 | 60-90 | 60 | 2,5 | 150-180 | 120 |

| 3 | 90-120 | 90-120 | 3 | 180-240 | 150 |

| 4 | 180 | 120 | 4 | 240-300 | 180-240 |

Необходимые приспособления

Требуемые приспособления и инструмент во многом зависит от того, какой метод сгибания был выбран. В некоторых случаях нужны:

- Шаблон, по которому придается форма. Как выровнять фанеру? Для выпрямления часто используется обычная доска с требуемой жесткостью.

- Приспособление для зажима заготовки.

При выборе метода увлажнения нужна ванна, в которой заготовка будет размачиваться. В случае распаривания требуется герметичный контейнер. Электрический инструмент, к примеру, болгарка, используется для получения канавок.

Сложные конструкции из фанеры

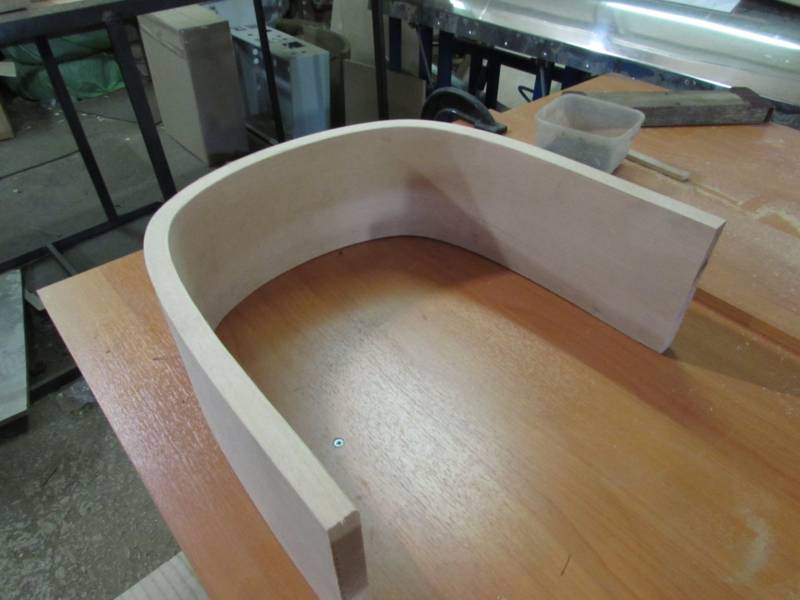

В продаже встречается большое количество различных деталей из фанеры, которые имеют сложную форму. Наиболее распространены арки для дверных проемов. Метод размачивания подойдет для создания оригинальных конструкций практически любой сложности. При этом нужно учитывать:

- Заранее подготавливается шаблон.

- Фиксация проводится при помощи специальных струбцин. При зажиме нужно исключить вероятность повреждения поверхности, так как после размачивания поверхность становится более мягкой.

Несмотря на гибкость фанеры, не все сложные формы ей можно придать. Слишком большое количество переходов становится причиной потери прочности.

Как согнуть фанеру в домашних условиях пошаговая инструкция

При рассмотрении того, как согнуть фанеру в домашних условиях, нужно учитывать, что есть определенные ограничения по толщине заготовки. Используя метод распиливания, изгибаем фанеру следующим образом:

- Изгиб фанеры начинается с разметки поверхности.

- Для того чтобы придать форму нужно определить количество надрезов. При увеличении радиуса, по которому нужно согнуть деталь, увеличивается и количество канавок.

- Делаются требуемые надрезы. Используемый электрический инструмент должен иметь регулировку по глубине врезания и ширине канавки.

Согнуть фанеру 10 мм можно при применении метода распаривания. В этом случае снижается вероятность повреждения поверхности. Сушка проводится до тех пор, пока не уйдут излишки влаги. Фанерный стол или другое изделие не прослужит в течение длительного периода при высокой влажности окружающей среды.

О выборе метода

Выбор метода проводится в зависимости от особенностей будущего изделия. Они следующие:

- Радиус изгиба поперек значительно меньше, чем вдоль. Загнуть или закруглить изделие можно по разному радиусу, с его увеличением снижается прочность.

- Деталь, которую получилось согнуть, должна храниться в сухом помещении с низкой влажностью. Если не соблюдать это условие, то изделие может потерять форму.

- При выборе метода пропаривания форма заготовке передается до охлаждения. При этом деталь выправлять намного сложнее. Выравнивание связано с возвращением первоначального состояния структуры. Если гнутье было проведено при нарушении технологии, то распространение шпона чередовалось неправильно.

Даже незначительные дефекты могут стать причиной, по которой деталь не получится согнуть, при прикладывании усилия она может лопнуть. Из фанеры можно гнуть изделия по шаблону, для чего домашний верстак оснащается специальными зажимами.

Методы получения изгиба фанеры

Существует несколько самых проверенных способов согнуть фанерный материал. Однако при разных вариантах получения изгиба нужно учитывать некоторые моменты. В случае, когда требуется арка, фанеру выбирают с толщиной не менее 10 мм. А это уже достаточно толстая слоенка. Отсюда можно сделать вывод, что чем тоньше материал, тем легче на него воздействовать, и, как следствие, фанера проще гнется.

На сегодняшний день существует три основных метода согнуть фанерный лист:

- распаривание;

- надрезание;

- склеивание.

Каждый из способов по-своему хорош и эффективен. Но также можно использовать комбинирование, что позволит в итоге получить более жесткие гнутые конструкции. Попробуем для начала разобрать каждую из трех технологий.

Распаривание фанеры

В промышленном производстве для получения изгиба фанеры часто используют метод распаривания. Он заключается в том, чтобы воздействовать на исходный материал паром, после чего фанеру помещают в установку, где на нее подается пресс. Под воздействием специальных тисков материал выгибается до нужного радиуса кривизны.

В домашних условиях провести процедуру распаривания будет сложнее. Для этого потребуется наличие весьма габаритных емкостей, в которых должна кипеть вода. Фанеру в данном случае просто закрепляют над емкостями, а сам пар уже сделает свое дело.

Альтернативой распариванию может стать замачивание фанерного листа в воде. Для этого вполне можно использовать ванну. Однако и здесь есть свои нюансы.

Во-первых, продолжительность замачивания будет напрямую зависеть от толщины материала, а также от направления, в котором требуется получить изгиб.

Во-вторых, процесс замачивания фанеры в более теплой воде будет длиться куда быстрее. Так, например, при температуре воды до 90-100 градусов время замачивания может составить 1,5-3 часа, при температуре воды до 60 градусов почти в два раза дольше, в прохладной воде (15-30 градусов) еще дольше – в 15-20 раз.

Когда время пропаривания или замачивания было выдержано столько, сколько нужно, фанеру можно подвергать изгибанию, но только поперек волокон. Для этого заготовку крепят на шаблон, фиксируют в нужном положении и дожидаются полного высыхания материала. Гораздо эффективнее будет комбинировать обе методики.

Надрезание фанеры

Этот метод также помогает добиться нужной кривизны листа. Причем толщина фанеры может быть от 15 до 20 мм. Способ изгибания заключается в следующем: в тех местах, где планируется изгиб, делают небольшие надрезы при помощи фрезы. Надрезы должны быть глубиной, не превышающей половину толщины листа, в противном случае материал может просто разломиться

Также важно, чтобы разрезы не достигали шпоночного слоя противоположного направления

Ширина надрезов с разных сторон фанеры может быть различной. Это позволяет получить такой результат – с одной стороны угол изгиба меньше, с другой – больше. Используя данную технику, многие гнут фанеру для получения стенок лодки. А чтобы зафиксировать полученную форму, фанеру зажимают и сверху наклеивают слой шпона.

Клей в данном случае используется эпоксидный, хотя вполне можно обойтись и клеем ПВА.

Склеивание деталей

Данный метод заключается в том, что берут тонкий лист фанеры и разрезают его на отдельные детали. Делают выкройку и по ней уже соединяют элементы для получения нужной формы. Для этого на места стыковки наносится эпоксидный клей, детали склеиваются между собой и фиксируются. Можно использовать струбцины для зажима мест склеивания. Сохнуть готовое изделие должно примерно сутки, после чего его можно использовать. Чтобы на заготовке не было видно стыковочных мест и неровностей, ее подвергают шлифовке.

Мало кто знает, что гибка фанеры — очень распространённая операция в столярном деле, ещё меньше мастеров знакомы с правильной техникой выполнения. Предлагаем рассмотреть особенности этого материала и его поведение при сгибании, а также основные техники и приспособления для гибки фанеры в домашних условиях.

Оборудование

И так, для изменения формы деревянной заготовки и её окончательной подготовки перед сборкой используется ряд установок. Загиб, как уже говорилось выше, осуществляется с помощью специальных прессов, а финишная обработка — на 5-осевом деревообрабатывающем центре. Выбор этого оборудования очень широкий, поэтому мы посчитали, что ориентироваться в данном случае следует на технику, которую используют в своих производствах ведущие мебельные компании. Например, всемирно известная IKEA.

Шведско-голландская фирма, как выяснилось, работает на болгарских станках. Для изготовления радиусных изделий её специалисты задействуют генератор высокой частоты ВЧГ-40 совместно с гидравлическим холодным прессом VP-C 11/15

.

Первый аппарат предназначен для нагрева клеевого слоя при работе с многослойными заготовками. Установка отличается высокой производительностью за счет равномерного прогрева всех слоев (даже, если толщина изделия превышает 30 мм). Генератор имеет плавную регулировку мощности в зависимости от цикла производства. Для достижения оптимальных значений весь процесс контролируется амперметром и термостатом.

После того, как генератор высокой частоты прогревает заготовку до нужной степени, в дело вступает пресс для гнутоклееных изделий. В условиях высокой температуры он меняет форму детали под действием давления. Для выполнения этой задачи есть разные способы. VP-C 11/15 осуществляет обжим наиболее распространенным — пневмокамерами с одновременным использованием специальных прессов. К слову, выбор «Икеи» в пользу данной модели обусловлен целым спектром её преимуществ перед аналогами. Во-первых, точность работы установки с усилием в 100 тонн регулируется манометром с таймером. Во-вторых, пресс производит мало шума. В-третьих, машина надежна, имеет длительный срок службы и соответствует нормам безопасности СЕ.

Спустя 20-40 суток после проведения работ по формованию (а именно по истечении этого времени наступает полная стабилизация радиусной детали) гнутоклееное изделие подвергают финишной обработке. Эту работу проводят на пятиосевом деревообрабатывающем центре. Наиболее подходящий вариант — установка SPIN

— одна из последних разработок итальянского производителя высокотехнологичного оборудования PADE.

, готовых к сборке в готовое изделие.

В целом, данный обрабатывающий центр позволяет получать продукцию с очень высокой точностью. Поэтому SPIN идеально подходит не только для крупносерийного производства, но и для мелкосерийного выпуска эксклюзивных элементов мебели.

Древесно-слоистые плиты, которые мы знаем просто как фанеру, нашли свое применение в отделке и производстве мебели. Они имеют одно из самых уникальных свойств с их помощью можно создать практически любой изгиб. За счет этого появляется возможность создания уникальных эстетичных конструкций и эффективного использования материала.

Сейчас давайте поговорим о том, как именно можно изготовить гнутую фанеру

на промышленном производстве фанеры и самостоятельно дома.

К каждому слою свой подход

На самом деле, конечно же, решение вопроса как гнуть фанеру не рассчитывается с точностью до слоя, но определенная доля истинности в названии главы все же есть. Объяснимся: существует ряд сложностей при выгибании фанеры, которые связаны именно со структурой материала, а также с технологическими особенностями процесса сгибания.

А именно:

- Чем фанера тоньше, тем работать с ней легче. Однако, объективности ради, надо учитывать и тот факт, что для конструирования, к примеру, арок, фанера должна быть минимум 10 мм, то есть вам уже необходимо изогнуть достаточно серьезную слоенку (см.также статью Арка из фанеры своими руками – базовые техники);

- Изначально слои шпона расположены под разными углами друг к другу именно для того, чтобы увеличить стойкость материала к изгибам;

- В условиях мастерских и специальных цехов изгиб и необходимая кривизна достигаются достаточно просто: деталь практически пропитывается паром и затем попадает под воздействие своеобразных тисков, которые выгибают ее до нужного радиуса кривизны.

Все это реально, но существуют два момента которые необходимо учитывать:

- Первое – древесина очень быстро остывает, это в равной степени относится и к фанере;

- Второе – очень сложно добиться равномерного нагревания всей детали, поэтому данный тип подойдет к небольшим фрагментам с изгибами, скорее всего для производства криволинейных поверхностей мебели или других небольших изделий.

Каким образом гнуть

Итак, как загнуть фанеру без лишних хлопот?

Существует две основные технологии:

- Паром, (что уже было описано);

- В ванной с горячей водой.

Вторая технология намного проще, позволяет спокойно выложить необходимый фрагмент в ванную, или другую достаточно большую емкость и оставить ее в горячей воде на полчаса. Эффект будет гарантирован, так как древесный шпон под воздействием воды и температуры размягчается, а фанерная деталь приобретает необходимую эластичность.

Возьмите полосу из фанеры необходимой толщины и замочите ее в ванной. Проверяйте состояние фрагмента каждые 5 минут на изгиб, если по истечении определенного времени (в пределах получаса) фрагмент нормально гнется, значит именно этого времени достаточно для замачивания всего рабочего фрагмента.

Размягченную деталь можно установить на стационарное место, прикрепив саморезами и оставить до полного высыхания, это в случае если вы изготавливаете фальш колонну, простую арку или другую деталь, которая не требует дополнительных сложных конструктивных вставок.

Несколько слов о сложных конструкциях

Арка арке рознь, как и криволинейная конструкция другой криволинейной конструкции. Часто домашние мастера прибегают к сложным, комбинированным решениям с использованием накладного орнамента и прочих элементов декора. При этом вся конструкция собирается в единый ансамбль, а уж потом он монтируется и укрепляется на стационарном месте.

Материал замачивают, выгибают насколько это возможно, затем оставляют до полного высыхания. Затем все повторяется снова до тех пор, пока деталь не приобретает задуманную кривизну.

Существует несколько базовых технологий закрепления заготовок после вымачивания.

Мы не станем повторять их все, остановимся только на той, которую считаем наиболее приемлемой по следующим причинам:

- Если вы не устанавливаете заготовку сразу на стационарное место, значит вам необходим точный, ровный изгиб и комбинированное решение;

- Максимально выигрышный результат может обеспечить только заранее подготовленная болванка или шаблон;

- Фиксация на шаблоне гарантированно избавит вас от необходимости переделывать или исправлять деталь.

В данном случае речь идет именно о фиксации фрагмента на шаблоне до полного высыхания. Сделать сам шаблон достаточно просто, кстати, вариантов изготовления также существует очень много.

Вот один из них:

- Возьмите деревянные рейки длиной равной длине детали;

- Из ДСП или дерева вырежьте несколько фрагментов (от 3 и более, в зависимости от длины изгибаемого листа фанеры) и укрепите их к рейкам;

- На готовый каркас саморезами закрепите фанерную слоенку и оставьте до полного высыхания.

О работе с крупными листами

Иногда возникает необходимость изогнуть своими руками большой лист фанеры. Это происходит при оформлении арочного свода значительной длины или другой подобной формы.

В этом случае делается следующее:

Наиболее эффективные способы сгибать фанеру

Для сгибания фанеры эффективнее всего использование метод повышения температуры и влажности. Однако в некоторых случаях целесообразно применять и сухой метод сгибания материала. При расчете времени и необходимых усилий для изменения формы материала следует учитывать, что чем толще лист фанеры, тем сложнее будет изогнуть лист. Поэтому при выборе методы сгибания необходимо в первую очередь учитывать толщину листа. Существует несколько наиболее эффективных методов, как согнуть фанеру самостоятельно.

Узнать о том, как правильно сгибать фанеру, можно из видео:

Распаривание

Метод распаривания пользуется популярностью для изменения формы фанеры не только в домашних условиях, но и на крупных производствах. В данном случае лист фанеры размягчается при помощи пара, после чего ему придается необходимая форма. В производственных масштабах данный метод может использоваться для листов различной толщины и размера. Самостоятельно при помощи пара можно изогнуть только небольшие листы.

Технологически процесс распаривания представляет собой подачу пара непосредственно на лист. На производстве данный процесс выполняется при помощи специальной паровой установки. В домашних условиях необходимо просто некоторое время держать лист над емкостью с кипящей водой. В случае высокой плотности материала или малой эффективности распаривания, можно погрузить материал в горячую воду.

Надрезание

Если фанера имеет высокую плотность или большой размер, метод распаривания в домашних условий будет сложно использовать. В таком случае можно воспользоваться метод надрезания. В тех местах, где необходимо изогнуть лист, следует сделать надрезы определенной глубины. Данный показатель зависит от толщины листа, и должен составлять не более половины этого значения. Если надрезы получатся слишком глубокими, заготовка может попросту сломаться.

Ширина надреза определяется в зависимости от угла, который должен получиться при сгибании материала. После выполнения необходимых надрезов лист следует положить на предварительно изготовленный шаблон, и наклеить на него лист шпона. После чего рекомендуется оставить заготовку минимум на сутки, чтобы она полностью высохла.

Склеивание

Отличный способ сгибания фанеры. Заключается в его полном разрезании, а потом склеивании. В данном случае также необходимо оставить заготовку на сутки для ее полного высыхания. Преимуществом данного метода является возможность создания четких геометрических форм. Однако получить идеальную плавность при помощи склеивания не получится.

Для этого способа рекомендуется использоваться синтетический или белковый клей. При этом для склеивания листов, которые не будут использоваться для облицовки, можно использоваться различные виды клея. Во время склеивания материал необходимо укреплять при помощи швеллера.

Причины использования методов сгибания

Выше перечисленными методами можно добиться любых плавных форм, которые будут прочно держаться после просыхания заготовки. Так можно создавать и арки в дверных проёмах и закруглённые углы между стенами. Но особенно широкое применение на сегодняшний день загибание фанерных листов получило в производстве мебели.

Это позволяет:

- Свести к минимуму количество травмоопасных углов. В особенности это применительно для помещений, где проживают дети. Так как их непоседливость часто становится причиной опасных контактов с угловыми поверхностями обычной мебели.

- Увеличить эстетичную значимость интерьера. Потому что глазу намного приятнее наблюдать плавные, а не острые переходы. Скользящие поверхности успокаивают и улучшают настроение.

- Придать большую монолитность объекту и избавиться от порой огромного количества фиксирующих деталей. Что значительно усиливает прочность и надёжность конструкции.

Изготовление «ламельного» табурета

Как только все необходимое будет под рукой, можно приступать к изготовлению табурета с уникальным и современным дизайном. В простонародье такой табурет называется «ламельным», поскольку собирается из ламелей.

Шаг 1. Начертите на листе ватмана эскиз всех деталей будущего табурета. Это не сложно, ведь деталей всего два вида.

Эскиз будущих деталей

Шаг 2. Аккуратно вырежьте нарисованные фигуры на ватмане с помощью ножниц. Не обязательно использовать ватман для работы. Требуемые детали вполне смогут поместиться на листах А4.

Вырезанные шаблоны

Шаг 3. Готовые шаблоны перенесите на лист фанеры и, используя простой карандаш, обведите их. Количество больших деталей – 2 шт., а тонких – 1 шт. Если размеры фанерного листа небольшие, то старайтесь размещать шаблоны таким образом, чтобы сэкономить пространство.

Перенесение шаблонов на фанеру

Шаг 4. Как только все детали будут начерчены на фанере, вырежьте их при помощи ручной пилы или электрического лобзика. Использование электроприбора значительно ускорит процесс выпиливания.

Вырезаются детали табурета

Цены на популярные модели электролобзиков

Электролобзик

Шаг 5. Готовые элементы для будущего табурета должны выглядеть так, как на фото. Чтобы места среза были гладкими, после работы с лобзиком их необходимо отшлифовать. Для этой цели используйте шлифовальную машинку или обычную наждачную бумагу.

Готовые элементы для будущего табурета

Шаг 6. Чтобы работать с перекладинами было удобнее, сложите их вместе и зафиксируйте струбцинами. Это позволит ускорить процесс шлифовки. Готовая поверхность должна быть идеально ровной и гладкой после обработки. При необходимости воспользуйтесь напильником (если неровности слишком большие).

Перекладины закреплены струбцинами

Элементы после шлифовки

Шаг 7. Приступайте к сборке деталей. Перед соединением на места стыка необходимо нанести небольшое количество столярного клея. Он повысит прочность табурета. При сборке специалисты рекомендуют использовать проставки и резиновый молоток.

Сборка деталей конструкции

Процесс сборки

Собираются детали табурета

Шаг 8. Следите за тем, чтобы все устанавливаемые детали находились на одном уровне. Только при максимальной ровности готовая конструкция будет выглядеть качественной. Это ответственный этап работы, поэтому спешить при сборке деталей из фанеры не нужно.

Ламели должны быть на одном уровне

Шаг 9. Готовая табуретка выглядит примерно так. После сборки отшлифуйте поверхность изделия наждачной бумагой и покройте все это лаком. Как только табурет высохнет, его можно эксплуатировать. Выглядит такой табурет достаточно хрупким, но на самом деле это не так.

Готовая фанерная табуретка

Еще одно фото изделия

Как только табурет высохнет, его можно эксплуатировать

Заключение

Древесно-слоистая плита является прекрасным как отделочным, так и мебельным материалом. Более низкая стоимость и улучшенные технические характеристики делают её серьёзным конкурентом классической древесине. И что особенно примечательно, и чем ни в коем случае не может похвастаться дерево, это поразительная способность сгибаться в самые невообразимые формы, наделяя интерьер особенной эстетичностью.

Видео в этой статье сможет предоставить вашему вниманию дополнительные сведения, которые имеют непосредственное отношение к рассмотренным материалам.

Используйте материалы и достижения современных технологий!

Согнуть фанеру можно по-разному, при желании современные станки могут обеспечивать получение любой формы, от небольшого изгиба, до существенных переломов с показателями меньше девяноста градусов. При этом в особую группу выделяются радиусные изделия, которые нашли широкое применение в самых разных отраслях. Гнутоклееная фанера производство, которой сегодня широкого налажено во многих сферах промышленности остается бесспорным лидером в мебельном и отделочном направлении. Радиусные изделия нашли свое применение на технических и декоративных участках мебельной отрасли, так же они широко используются в оформлении дизайнов интерьера.

Что же такое радиусные изделия из гнутоклееной фанеры? В первую очередь, это мягкость форм и высокая практическая составляющая, позволяющая одновременно получать привлекательный вид, прочность, надежность и безопасность. Не всякому материалу удается сочетать в себе сразу столько полезных качеств. Гнутоклееная фанера производство радиусных изделий можно назвать относительно простым процессом. Поскольку в отличие от сложных с технологической точки зрения вариантов изготовления деталей, имеющих большое количество деформаций, радиусные детали имеют только одно направление воздействия. Переводя с технического языка на человеческий, отметим, что радиусные изделия имеют заданное искривление в форме сферы, а точнее ее части. Чтобы получить такую деталь достаточно иметь под рукой матрицу нужной формы.

И поскольку гнутоклееная фанера производство имеет столь упрощенную форму, налаживают его как в самостоятельном варианте, так и в составе производственных линий. Однако не стоит думать, что при своей относительной простоте радиусные изделия не относятся к сложным производствам, ведь все подготовительные циклы здесь остаются такими же, как и при изготовлении элементов с разновекторной структурой.

Гнутоклееная фанера производство радиусных элементов для мебели.

Как мы уже говорили, радиусные изделия из фанеры в мебельной отрасли имеют два направления, в первом случае мы имеем дело с технической составляющей, а во втором с декоративной. Когда речь идет о технических деталях, то подразумеваются элементы, скрытые от глаз. К таким невидимым деталям относятся спинки и сиденья стульев, которые имея радиусную форму, отлично обеспечивают заданный коэффициент жесткости и удобства пользователя.

Что же касается декоративной нагрузки, то здесь гнутоклееная фанера производство показывает во всей красе, причем это абсолютно непереносный смысл. Долгое время корпусная мебель была однотипной, с ровными линиями и минимальным количеством декоративных элементов. Кому-то нравилась такая строгая геометрия, а кто-то постоянно искал возможность разрушить это скучное пространство. Благодаря гнутым фанерным элементам, стало возможным изготавливать закругленные фасады, которые избавили мебель от строгих линий, и полностью исключили углы. Мебель сразу преобразилась до неузнаваемости, поскольку ее линии стали более плавными за счет исчезновения строгих, ограниченных границ.

После этого гнутоклееная фанера производство значительно расширила и стала осваивать новые направления в декоре. Так появились изящные подлокотники на креслах, изысканные стулья, а также закругленные углы дверных арок, украшения в виде округлых выступов и покатых впадин на стенах. Но при всем при этом нельзя говорит об изобретении чего-то совершенно нового, ведь все это когда-то уже было, и разработчики просто вспомнили опыт своих предков и придали им новое видение.

Древесно-слоистые плиты, которые мы знаем просто как фанеру, нашли свое применение в отделке и производстве мебели. Они имеют одно из самых уникальных свойств с их помощью можно создать практически любой изгиб. За счет этого появляется возможность создания уникальных эстетичных конструкций и эффективного использования материала.

Сейчас давайте поговорим о том, как именно можно изготовить гнутую фанеру

на промышленном производстве фанеры и самостоятельно дома.

Как согнуть фанеру: самые эффективные и простые способы изгиба фанеры разной толщины в домашних условиях

Фанера предполагает изготавливать различные детали. Не сложно придать заготовке форму, находясь дома, согнуть фанеру также не особо сложно, зная некоторые хитрости и соблюдая внимательность.

Содержание

Популярная толщина фанеры

Она зависит от слоев шпона, такая особенность фанеры позволяет материалу сохранить гибкость. Слой бывает как тонким, так называемый «лущеный» и строганным.

Самым гибким и прочным считается лущеный шпон, но строганный отличается своими прочностными качествами.

Чтобы заниматься производством фанеры необходимо обладать определенными знаниями и умениями. Чтобы материал был высокого качества, сырье подлежит обрабатыванию, его очищают, разделяют на листы и хорошо просушивают.

Производство шпона предполагает соединение слоев под специальным оборудованием, чтобы волокна древесины были различными, делается с целью улучшения материала противостоять воздействию.

Фото: Podarkiguru.ru.

Состав зависит от толщины:

- от 4 мм применяется для нежилых помещений и наружных видах работ.

- от 3 мм плохо переносят влагу и применяются для внутренних работ. Она имеет название авиационная, материал поддается физическому воздействию, гнется, что позволяет создавать необычные предметы.

- до 8 мм экологически чистые, не очень переносят влагу.

- от 7 мм применяют в судостроительстве, при строительстве подиумов, машин, отлично переносят перепады температур, также высокую влажность, наличие огня и любые виды повреждений.

- 4 мм – данная толщина используется чаще специалистами для стен. Обычно состоит из 3 слоев.

- 6 мм – используют для строительства работ, мебели. Есть возможность изготавливать элементы до 3 метров.

- 10 мм – лист состоит из семи слоев, выдерживает нагрузку при укладывании на пол и укладке в 1 слой.

Особенности поведения фанеры при сгибании

При неправильном хранении в процессе того, когда изделие изготавливается, фанера может существенно испортиться. Она может сильно пострадать, что нельзя будет ее уже использовать в дальнейшей работе.

Материал, из которого изготавливается фанера, так называемый шпон, это своего рода волокна. Они отличаются прочностью, жесткостью, а зазор между ними заполнен мягким материалом. Для придания прочности и избавления от коробления, у шпона имеется различное направление волокон. Это приводит тому, что фанера сложно поддается сгибанию.

Используют фанеру с четным количеством шпона, чтобы не получилось прямого направления волокон.

Необходимо рассчитать направление сгибания перпендикулярно минимальному количеству волокон или же вдоль, чтобы добиться повышенной прочности.

Когда фанера тонкая, ее будет просто согнуть. Листы с 3 слоями легко поддаются воздействию и хорошо гнутся поперек.

Если же волокна расположены в другом направлении, они не мешают правильному построению. Слои, которые находятся поперек, претерпевают существенные нагрузки. Волокна прекрасно растягиваются, этому способствуют хорошие условия в виде нагревания или увлажнения.

Слои, которые располагаются внутри, претерпевают нагрузку, за счет чего сложно добиться эластичности. При изгибе появляются складки, при высоком напряжении образуется рассслойка: начинают разрываться слой.

Как согнуть лист фанеры в домашних условиях

Изначально фанера сложно поддается сгибанию, следует приобретать фанеру от 3 мм, которая без труда поддается такому воздействию. Материал предназначен для вогнутых, либо выпуклых поверхностей, применяется дизайнерами и считается хорошим прочным материалом.

Есть следующий вариант, как согнуть фанеру в домашних условиях: понадобится основа, которая отлично выдерживает нагрузку. Материал от 3 мм не подойдет, так как не выдержит физического воздействия.

Есть способ, которые существенно сэкономит расход на покупку от 10 до 12 мм материала – склеить листы.

Итак, следуйте последовательно нижеизложенным шагам:

- Раскроите заготовки, размеры которых больше.

- Специальное приспособление отлично придаст заготовке необходимую форму. Места, которые нуждаются в смене радиуса, необходимо смачивать водой. подождать до полного высыхания.

- Нужны зажимы – при этом ширина места для заготовки равна толщине.

- Кладут клей на заготовку, сложив листы плоскостями, при этом торцы сделать в зажимах и тщательно скрепить зажимами.

- Когда клей высохнет, действия повторить, пока не получится материал необходимой толщины, в завершении подогнать размер.

Размачивание фанеры

Чтобы приступить к увлажнению, стоит обязательно проверить его на наличие погрешностей. Когда материал будет сгибаться, из-за проблемных мест фанера может сломаться.

Чтобы согнуть фанеру, можно применить метод увлажнения, для этого применяют несколько вариантов:

- Место сгиба тщательно смачиваем, после оборачиваем влажными тряпкам, через некоторое время аккуратно сгибаем. Зависит от плотности, сколько необходимо ждать, перед процессом сгибания рекомендуется провести пробное действие.

- В ванну налить воды и положить туда заготовку, она там будет находиться определенное время. Горячая вода быстрее доведет материал до конечной цели, подойдет для тех людей, кто сильно занят и нет возможности менять тряпки по мере их увлажнения.

В данной статье содержатся необходимые знания и рекомендации, которые помогут решить вопрос в том, как согнуть фанеру и сделать это правильно, не нарушая при этом сам материал.

Фото примеры изгиба фанеры в домашних условиях

Об авторе: эксперт в области отоплении, сантехники и электрики

Задать вопрос

Как согнуть фанеру: обзор 5 наиболее эффективных метода сгибания в домашних условиях фанеры в дугу или цилиндр своими руками

В последние годы в дизайне и хенд-мейде фанера уверенно завоёвывает всё новые позиции. Этот материал на редкость универсален в плане своих свойств и применений.

Его легко обрабатывать, поэтому люди часто изготавливают из него мебель, используют как часть отделки и для производства декоративных предметов.

Популярный вопрос при работе с фанерой: как её согнуть? Давайте вместе рассмотрим несколько эффективных способов!

Свойства и преимущества фанеры

Многие скажут, что на рынке имеется уже готовая фанера, загнутая под нужным углом. Это так, но её толщина не превышает 0,4 см.

Как вы понимаете, с таким материалом многие задачи попросту нерешаемы! Поэтому приходится гнуть фанерные листы своими силами при помощи подручных средств.

Многие мастера предпочитают этот материал, и тому есть масса причин:

- Бюджетная цена;

- Сравнительно высокий класс прочности;

- Способность к сгибанию до самых причудливых форм;

- Простота в обработке;

- Обширный круг применений;

- Хороший выбор чистового покрытия (лак, краска, масло, воск).

Многие из этих характеристик возможны по причине того, что фанера имеет многослойную структуру. Она же позволяет материалу долгое время сохранять обретённую при обработке форму.

Способы сгибания

Фанеру чаще всего гнут:

- Склеиванием;

- Распариванием;

- Надрезанием;

- Увлажнением.

При промышленном производстве, изготавливая сложные изделия, мастера использую, как правило, комбинации нескольких способов.

При таком типе обработки могут возникнуть определённые сложности.

- Чем толще полотно, тем большее усилие понадобится приложить. Пользуясь подручными средствами, лучше всего гнуть заготовки не толще 4 сантиметров.

- Фанера состоит из слоёв шпона, расположенных друг к другу под нужным углом. Этим обеспечивается характеристика прочности. Сгибая, мы предварительно проводим обработку.

- Если приложенное усилие слишком велико, внутри полотна появляются трещинки. При неправильном сгибании фанера портится окончательно, и её состояние невосстановимо.

При нагреве заготовки домашними средствами, тепло из неё очень быстро уходит. Учитывая, что гнуть нужно исключительно до остывания, приходится проявлять большую сноровку.

Распариваем

Известно, что нагретая древесина более пластична. Подобного эффекта можно достичь, поместив заготовку в герметичную тару, наполненную паром.

Специалисты отмечают:

- Достичь температуры от 15 до 30 градусов легче, но фанера при этом будет гнуться туго;

- Наиболее пригоден 60-градусный пар, он сокращает время воздействия вдвое и делает материал пригодным для работы.

Изготовлением шаблона нужно озаботиться заранее. Требуется высокая точность размера и формы. Он поможет зафиксировать все поверхности в нужных плоскостях. Заготовку фиксируем на шаблоне и оставляем до полного высушивания в названной таре в закрытом виде.

Используя этот метод, можно и выпрямлять детали. Аналогично заготовка распаривается, по возможности распрямляется и высушивается в таком положении. Метод широко применяется для производства предметов декоративного и практического назначения.

Надрезаем

Фанеру толщиной от 1,5 до 2,2 сантиметров гнут методом надрезания. В неё врезаются специальной фрезой.

Однако при всей видимой простоте способа, учитывайте:

- Необходимо выполнять точную разметку по линиям будущих надрезов там, где деталь будет гнуться;

- Глубину разреза определяем индивидуально, и она ни в коем случае не будет доходить больше чем до середины слоёв;

- Полученный результат закрепляется листом шпона.

Получивший сгиб можно фиксировать в течение примерно 24 часов. А пропилы заполнить клеем.

Если фанера имеет ещё меньшую толщину, целесообразно попробовать на ней другой способ.

Склеиваем

Для тонких фанерных полотен хорошо походит метод склеивания, он достаточно распространён.

- В ходе работы из аналогичного полотна создаём шаблон.

- Фанерная пластина прогибается по его слою.

- Слои между собой скрепляются столярным клеем или ПВА, распределённым равномерно по всему листу.

На высыхание уходят приблизительно сутки. На это время получившийся «бутерброд» стягивается струбцинами. Когда работа завершена, все шероховатости необходимо зашлифовать.

Увлажняем

Увлажнение также делает древесину более пригодной к сгибанию. Замачивают обычно в ванне или направленным потоком воды. Однако, намочив слишком сильно, есть риск получить расслоение.

Чтобы этого избежать, специалисты рекомендуют провести предварительный тест с небольшим фрагментом.

Пройти весь процесс возможно самостоятельно, преодолев несколько этапов:

- Подготовка шаблона для сгибания;

- Замачивание фанеры;

- Загибание смоченного фрагмента по шаблону.

При замачивании регулярно (раз в 5 минут) нужно проверять жёсткость заготовки. Обычно нужно не больше 30-ти минут. Когда все слои высохнут, можно работать дальше.

Данный метод пользуется большой популярности, ведь для него не требуется какое-либо специальное оборудование.

Что понадобится

Список необходимого инструментария будет разниться в зависимости от избранного вами способа. Могут пригодиться:

- Шаблон для выравнивания или сгибания;

- Струбцины или иные зажимы для заготовки;

- Глубокая ванна для замачивания (при соответствующем способе);

- Плотно закрывающаяся тара (для распаривания);

- Электроинструмент (к примеру, болгарка) для проделывания пропилов.

Создание сложных конструкций

В свободной продаже часто можно встретить детали интерьера сложных форм, имеющие витиеватую форму. Чтобы попытаться сделать подобное в домашних условиях, лучше на первых порах прибегнуть к размачиванию.

Учитывайте:

- Заблаговременно нужно изготовить шаблон;

- Заготовку нужно фиксировать специальными струбцинами, чтобы не повредить увлажнённую поверхность, пока она очень хрупка.

Фанера – довольно гибкий материал, но и он имеет свой предел, ведь с каждым изгибом теряется часть прочности.

Сгибание с надрезами пошагово

Помните о том, что данный метод имеет ограничение по минимальной толщине полотна!

Алгоритм действий:

- Сначала размечаем поверхность;

- Количество будущих пропилов напрямую зависит от того, насколько сильно мы будем сгибать заготовку: чем сильнее, тем их больше;

- Выполняются пропилы фрезой, инструмент для этого нужен точный и с настройкой, ведь вручную отрегулировать одинаковую глубину по всей поверхности практически невозможно;

- В дальнейшем пропилы заливаются клеящим составом, а вся поверхность шпонируется.

Как выбрать подходящий метод?

Выбирая метод, нужно обратить внимание, в первую очередь, на то, какими свойствами и особенностями будет обладать новое изделие.

Среди них:

- Согнуть поперёк можно значительно сильнее, нежели вдоль, радиус может быть различным, но чем он больше, тем ниже характеристики прочности;

- Согнутую деталь нужно предохранять от влажности, иначе она может начать деформироваться;

- Распаривая, сгибать и разгибать нужно, пока заготовка ещё держит температуру, при этом разогнуть в разы сложнее и вероятность сделать это без потерь значительно меньше.

Имейте в виду, что малейшая оплошность может привести к тому, что обрабатываемая деталь не согнётся, как вам нужно, или попросту сломается.

Но если не потеряете запал, со временем вы набьёте руку и приобретёте нужный опыт для этой нелёгкой, но такой интересной работы, которая откроет перед вами массу перспектив!

Фото как согнуть фанеру

Как согнуть фанеру в домашних условиях — 4, 6 и 12 мм феном, без пропилов, пошаговая инструкция

Фанера — листовой стройматериал, из которого мастера делают мебель, широко применяют в качестве отделочного материала. Часто бывает, что фанере надо придать изогнутый контур. Есть доступные методы сгибания фанеры разной толщины самостоятельно в домашних условиях.

Изучив статью, любой мастер сможет дома изогнуть листы фанеры для изготовления конструкции с различными фигурными деталями.

Содержание

Что такое фанера

Многослойная плита из нескольких слоёв специального деревянного шпона, соединённых химическим составом из смол и формальдегидов. Число слоёв бывает нечётное (3,5,7 и т.д.), бывает чётным.

Волокна каждого слоя расположены перпендикулярно соседним, а на внешних слоях совпадают. Такое расположение волокон обеспечивает прочность фанеры. Если волокна верхнего и нижнего слоёв расположены вдоль длинного края листа, это продольная фанера. Если наоборот, по короткому краю — поперечная.

По качеству внешних слоёв, наличию дефектов определяют сорт. Самый лучший сорт Е (элита), далее I, II, III, IV. Верхние слои могут быть нешлифованными (НШ), шлифованы с одной стороны (Ш1), шлифованы с двух сторон (Ш2).

Особенности фанеры при сгибании

Лучше гнуть фанеру с чётным количеством слоёв, в ней нет преобладающего направления волокон. Если слоёв нечётное количество, то следует выбирать направление сгибания поперёк меньшего количества продольных волокон, если нужна повышенная прочность, то вдоль.

Внутренняя часть сгиба подвергается сильному сжатию. При очень большом изгибе, на внутреннем радиусе могут образоваться складки и даже трещины. Чтобы этого не произошло, фанеру предварительно подготавливают (о методах будет рассказано ниже).

На заметку. Дома без специальных станков чаще сгибают фанеру толщиной до 4 см. Чтобы гнуть более толстые листы, понадобится предварительная обработка или специальное оборудование.

Что понадобится для работы

В процессе сгибания фанеры дома используется совсем немного приспособлений:

- Струбцины, ремни для фиксирования изогнутой заготовки.

- Материал, хорошо впитывающий влагу и медленно отдающий её (поролон, войлок). Используют для смачивания фанеры.

- Шаблон, по которому будут сгибать.

- Болгарка или другой инструмент для нарезания канавок.

Общими для всех способов являются шаблоны и фиксирующие элементы. Остальное меняется в зависимости от выбранного метода.

Методы сгибания фанеры в домашних условия

Тонкую фанеру 3-4 мм можно легко согнуть, придав выпуклую или вогнутую форму. Такие листы используют для отделки мест, не подвергающихся нагрузкам (например, арки).

Гнутые детали для прочных конструкций, подвергающихся значительным нагрузкам (например, мебель) делают из прочных, толстых листов. Такую фанеру просто согнуть руками нельзя. Но для умельцев нет ничего невозможного. Существуют способы как согнуть фанеру дома самостоятельно.

Распариванием

Участки, которые надо согнуть, обрабатывают паром. В зависимости от размера заготовки, можно использовать утюг с функцией пара, чайник, бытовой отпариватель, ёмкость с кипящей водой. Заготовка постепенно насыщается влагой, смолы, склеивающие слои шпона, размягчаются.

Распаренную фанеру осторожно сгибают, фиксируют, сушат.

На заметку. Метод распаривания используют при сгибании влагостойкой фанеры ФКФ. Горячий пар размягчает фенол — альдегидные смолы, связывающие слои.

Увлажнением

Этот способ подходит для сгибания фанеры марки ФК. В ней для склеивания используется мочевино-формальдегидные смолы, которые хорошо размягчаются в тёплой воде:

- Небольшие по размерам элементы будущего изделия можно замочить в ванной с горячей водой.

- Большие листы, не умещающиеся в ванной, тщательно смачивают горячей водой и обматывают мокрой тканью или намоченным поролоном. Высохшие тряпки надо увлажнять или менять на мокрые.

На заметку. При увлажнении горячей водой, размягчение происходит гораздо быстрее. Важно не передержать, чтобы не началось отслоение шпона.

Наращиванием

Такой способ применяют, когда нужна прочная конструкция. Многослойные листы большой толщины согнуть достаточно сложно. В этом варианте используют тонкую фанеру.

Выкраивают несколько одинаковых тонких деталей. Сгибают отдельно каждую деталь. Накладывают заготовки друг на друга, приклеивая каждый слой.

Надрезанием

Сгибание толстой фанеры производят путём надрезания. Этот метод эффективен при сгибании листов толщиной от 10 мм. На месте сгиба прорезают канавки. Их глубина должна быть примерно 2/3 от толщины листа. Не прорезанными должны остаться как минимум 2 слоя шпона.

Затем сгибают до нужного радиуса, фиксируют, канавки заливают клеем. После высыхания обрабатывают сторону с надрезами — убирают излишки клея, красят или заклеивают шпоном.

Внимание. Надрезы на тонких листах делают на 1/2 толщины слоя. Допустимо прорезать, оставляя целым только последний слой, но есть вероятность, что при сгибании заготовка может переломиться.

Какой способ выбрать

Выбор, каким методом гнуть листы, зависит от сорта фанеры. Опытные мастера советуют придерживаться общих правил:

- Тонкие листы сгибают методом стяжки ремнями с храповым механизмом.

- Небольшие заготовки проще размягчить над паром, придать нужную форму и закрепить.

- Для конструкций, требующих большую прочность, используют толстую, прочную фанеру. Применяют для сгибания метод надрезания. Альтернатива — сделать заготовку из тонких листов методом наращивания.

- При раскрое детали учитывайте расположение волокон. Фанера легче гнётся вдоль волокон, поперечные изгибаются труднее. Выбирайте направление изгиба по расположению наибольшего числа слоёв с продольными волокнами.

Главное правило — при выборе любого способа важно чётко следовать инструкции. Ниже описаны мастер классы как согнуть фанеру в домашних условиях.

Мастер класс — метод распаривания

Самый популярный метод — распаривание. В домашних условиях подходит для сгибания небольших заготовок из листов толщиной до 4 мм.

Пошаговая инструкция:

- Широкую ёмкость (кастрюлю, бак для кипячения белья и т.п.) наполнить до половины водой.

- Довести воду до кипения.

- Сверху на ёмкость положить заготовку, расположив место будущего изгиба непосредственно над кипящей водой.

- Сверху положить цилиндрический предмет, для формирования более плавного закругления.

- Подержать заготовку над паром 15 мин и снять.

- Согнуть до желаемого радиуса.

- Согнутую деталь зафиксировать — стянуть верёвкой, ремнями или закрепить на заранее сделанном шаблоне с помощью струбцин.

- Оставить зафиксированным до полного высыхания.

Внимание. Если почувствуете, что распаренный лист в процессе сгибания перестал гнуться, а нужный изгиб не достигнут, остановитесь, иначе сломаете заготовку. Зафиксируйте заготовку с тем изгибом, который получился. В таком виде распарьте ещё в течение 15 минут и продолжите сгибать, подтягивая фиксирующие приспособления.

Небольшие детали из тонких листов можно распаривать с помощью утюга с паром или бытовым отпаривателем.

Мастер класс — метод увлажнения

Более простой метод — замачивание в горячей воде. Если позволяют размеры деталей, из просто погружают в ванну с горячей водой и выдерживают до размягчения и способности гнуться.

Первый вариант

- Погрузить полностью в воду.

- Каждые 5 минут проверять степень размягчения, пробуя осторожно согнуть.

- Подготовленные детали достать из воды, согнуть и зафиксировать в таком положении до полного высыхания.

Внимание. Лучше перед замачиванием заготовки, провести контрольное увлажнение небольшого кусочка из того же материала. Это поможет понять, как долго надо выдерживать деталь в воде, чтобы она не начала слоиться.

Второй вариант

Слишком большие заготовки, не умещающиеся в ванной, увлажняют другим способом — обёртывание мокрой гигроскопичной тканью:

- Смочить поверхность фанеры горячей водой.

- Обернуть в несколько слоёв мокрыми тряпками или поролоном.

- Положить на ровную поверхность. Можно сверху накрыть плёнкой.

- Необходимо следить, чтобы обёрточный материал не пересыхал, при необходимости смачивать.

- Достаточно увлажнённые листы, сгибают, фиксируют и сушат.

Этот вариант более долгий, чем первый. Сколько времени нужно, зависит от толщины фанеры и температуры воды. Если смачивать обёрточные тряпки холодной водой, понадобится больше времени. Желательно провести предварительное увлажнение маленького кусочка фанеры.

Мастер класс — метод наращивания

Для изготовления мебели нужны детали, выдерживающие значительные нагрузки, значит надо их делать из фанеры большой толщины. Такие листы сложно согнуть в домашних условиях. Выручает метод наращивания или склеивания тонких листов в прочную многослойную заготовку:

- Сделать шаблон будущей детали.

- Вырезать нужное количество тонких заготовок с запасом по длине 2 см.

- Отдельно согнуть каждую заготовку любым способом — стягиванием, увлажнением или распариванием. Проверять правильность радиуса изгиба по шаблону.

- На всю поверхность готовой тонкой заготовки нанести клей ПВА.

- Сверху положить вторую заготовку. На неё также нанести клей. Положить сверху третью.

- Таким образом склеить все заготовки между собой.

- По краям скрепить струбцинами (чем чаще, тем лучше).

- Оставить на сутки для высыхания.

Через сутки снять струбцины. Обработать края наждачной бумагой. Деталь готова.

Мастер класс — метод надрезания

Фанеру толщиной 16-22 мм не получится согнуть с помощью увлажнения или распаривания. В этом случае эффективен метод надрезания:

- В местах сгиба по всей ширине заготовки намечают места надрезов, учитывая радиус сгиба. Чем более пологий изгиб, тем реже надрезы. Чем круче изгиб, тем чаще надрезы.

- На фрезерном станке или обычной болгаркой по меткам нарезают канавки, оставляя не прорезанными 2 слоя шпона.

- Изгибают заготовку с надрезами по шаблону, фиксируют стяжками.

- В щели заливают клей. Излишки клея убирают сразу или зачищают после высыхания.

- Оставляют в таком положении на сутки.

Через сутки снимают фиксаторы. Зачищают остатки клея на поверхности. Завершают чистовую обработку поверхности. Если есть шпон, наклеивают его со стороны надрезов. Можно обойтись без шпона, обработать подобранной по цвету автомобильной шпаклёвкой.

Выпрямление фанеры

Иногда при неправильном хранении фанера деформируется и тогда надо не согнуть, а наоборот выпрямить лист. Сделать это можно, применив метод распаривания.

Участок, который надо выпрямить, обрабатывают паром. Укладывают лист на ровную поверхность. Сверху помещают ровный лист желательно чуть большего размера, на него ставят груз.

Не ставьте слишком тяжёлый груз, достаточно 20-30 кг. Оставляют на сутки. Обычно этого достаточно, чтобы лист выпрямился.

Как видно из статьи, методы сгибания фанеры в домашних условиях вполне доступны. Каждый может попробовать выгнуть какую-нибудь деталь, сначала небольшую, затем более сложную. Не опускайте руки, если с первого раза получится не совсем так, как хотелось.

Попробуйте ещё раз, учитывая возможно допущенные ошибки. Из согнутой фанеры получаются оригинальные предметы интерьера и мебели.

Фото гнутой фанеры в домашних условиях

Об авторе: Эксперт в области электричества, общих вопросов

Задать вопрос

Download Article

Download Article

Bent plywood can be used to give furniture and cabinetry a sleek, seamless appearance. The easiest way to bend plywood at home is using clamps and a form made out of medium density fiberboard, or by using a ratchet strap. For a stronger, sturdier bend, you may want to glue multiple pieces of plywood together so the piece you’re bending is thicker. Whichever method you use, it’s important you give the plywood enough time to bend.

-

1

Create a form out of MDF (medium density fiberboard). Use a pencil to draw the shape of the curve you want to bend the plywood to on a piece of MDF. Cut out the shape using a bandsaw. Trace the shape onto more MDF and cut out more layers for the form. You want enough layers that the height of the form is about the same as the width of the plywood you’re trying to bend. Glue the layers of MDF together to complete the form.[1]

- You can find medium density fiberboard at your local hardware store.

- Always wear protective eyewear when using a bandsaw.

- You can even use a jigsaw to cut it.[2]

-

2

Clamp the plywood to the form using bar clamps. Place the piece of plywood next to the curved side of the form. Place one end of a bar clamp on the far side of the form, and the other end of the clamp on the outside-facing part of the plywood directly across from it. Spin the handle on the clamp clockwise to tighten the plywood into place against the form. Continue adding clamps to the plywood until it’s completely clamped along the curved side of the form.[3]

- Make sure you clamp the ends and middle of the plywood you’re bending.

- If you see gaps between the plywood and the curved side of the form, tighten a clamp over them.

Advertisement

-

3

Leave the plywood clamped to the form overnight. This will give the plywood enough time to bend under the pressure of the clamps. Don’t rush this step; if you take the clamps off early the plywood may not hold its curve.[4]

-

4

Unclamp the plywood from the form. Twist the handles on the bar clamps counterclockwise to loosen and remove them. Once all the clamps are off, remove the plywood from the side of the form.[5]

-

5

Use your hands to test the bent plywood. Try gently bending the ends of the plywood to see if it straightens out or holds its curve. Turn the plywood upside down so it’s resting on the ends and push down on the center of the curve with your hand. If the curve doesn’t hold, re-clamp the plywood to the MDF form.

- If you still can’t get the bend to hold, try gluing additional layers of plywood over your original piece and re-clamping it to the form. Making the plywood thicker will help it bend more easily.[6]

- If you still can’t get the bend to hold, try gluing additional layers of plywood over your original piece and re-clamping it to the form. Making the plywood thicker will help it bend more easily.[6]

Advertisement

-

1

Get a ratchet strap with S-hooks. A ratchet strap, also known as a tie-down strap, is a nylon strap with a hook on each end. There’s a ratchet in the middle of the strap you can use to tighten the strap. Make sure the strap you get has S-hooks so it’s able to hook onto the plywood.[7]

- You can find a ratchet strap online or at your local hardware store.

- Read the label to see if the ratchet strap has S-hooks.

-

2

Hook the S-hooks to opposite ends of the plywood. Center the hooks on the end they’re hooked onto. Do this with the piece of plywood lying flat so the S-hooks don’t slide off. Once the hooks are on, the ratchet strap should run down the center of the plywood, with the ratchet somewhere between the 2 hooks.[8]

- You may need to thread the strap attached to one of the hooks through the ratchet so both sides of the strap are connected.

-

3

Use the ratchet to tighten the strap until the plywood is bent how you want it. To tighten the strap with the ratchet, bring the handle of the ratchet up and down repeatedly. Each time you lift up the ratchet, it will pull in some of the slack. Continue lifting and lowering the handle on the ratchet until the plywood is bent to your desired curve.[9]

-

4

Leave the ratchet strap on the plywood overnight. After you’ve let the plywood sit overnight, remove the ratchet strap. To remove the strap, lift the handle on the ratchet and pull it all the way back so it’s flat on the strap. You should hear a clicking noise and the ratchet should stay open. Remove the S-hooks from the ends of the plywood.[10]

-

5

Test the bent plywood. Place the bent plywood on a flat surface so it’s resting on the ends. Apply pressure to the center of the curve with your hands to see if the plywood straightens out. If the curve doesn’t hold, re-attach the ratchet strap and let the plywood sit for longer. You can also glue additional layers of plywood to the curved plywood, using clamps to hold them in place. The more layers there are, the stronger the plywood curve will be.

Advertisement

Add New Question

-

Question

Is laminated plywood strong enough for the rockers of a rocking chair?

It depends on orientation. If you cut five identical, long, curved shapes from a piece of 3/4 inch plywood, and glue them together, you will have a very stout roller/rocker leg.

-

Question

What method would be most responsible for a skateboard ramp?

Choose a thin and bendable wood, usually 1/8 Baltic birch ply, and screw it down to a form, usually 2x4s because they’re cheap. The bend on a ramp usually isn’t very severe since it is usually at least at waist height (let’s say 36 inches). That height is the bending radius and usually plywood of that thickness can bend considerably more tight (up to 24 pretty easily but sometimes much more).

-

Question

How do I bend walnut wood?

Kerf bending works well with walnut where the inside radius is hidden and you have a curved frame to glue it to. You also can steam bend if the inside radius will show.

See more answers

Ask a Question

200 characters left

Include your email address to get a message when this question is answered.

Submit

Advertisement

Things You’ll Need

- Plywood

- MDF

- Wood glue

- Bar clamps

- Bandsaw

- Plywood

- Ratchet strap with S-hooks

References

About This Article

Article SummaryX

To bend plywood, start by creating a form out of medium density fiberboard that has the curve you want to bend the plywood to. Then, clamp the plywood to the form using bar clamps and leave it overnight. Next, unclamp the plywood from the form and try bending it to see if it holds its curve. If it doesn’t, try re-clamping it to the form and leaving it on for another night, or until the curve holds. To learn how to bend plywood using ratchet straps, scroll down!

Did this summary help you?

Thanks to all authors for creating a page that has been read 538,478 times.

Reader Success Stories

-

«The different ways in which you can bring this process to life so almost anyone can do it, and still be safe.»

Did this article help you?

Download Article

Download Article

Bent plywood can be used to give furniture and cabinetry a sleek, seamless appearance. The easiest way to bend plywood at home is using clamps and a form made out of medium density fiberboard, or by using a ratchet strap. For a stronger, sturdier bend, you may want to glue multiple pieces of plywood together so the piece you’re bending is thicker. Whichever method you use, it’s important you give the plywood enough time to bend.

-

1

Create a form out of MDF (medium density fiberboard). Use a pencil to draw the shape of the curve you want to bend the plywood to on a piece of MDF. Cut out the shape using a bandsaw. Trace the shape onto more MDF and cut out more layers for the form. You want enough layers that the height of the form is about the same as the width of the plywood you’re trying to bend. Glue the layers of MDF together to complete the form.[1]

- You can find medium density fiberboard at your local hardware store.

- Always wear protective eyewear when using a bandsaw.

- You can even use a jigsaw to cut it.[2]

-

2

Clamp the plywood to the form using bar clamps. Place the piece of plywood next to the curved side of the form. Place one end of a bar clamp on the far side of the form, and the other end of the clamp on the outside-facing part of the plywood directly across from it. Spin the handle on the clamp clockwise to tighten the plywood into place against the form. Continue adding clamps to the plywood until it’s completely clamped along the curved side of the form.[3]

- Make sure you clamp the ends and middle of the plywood you’re bending.

- If you see gaps between the plywood and the curved side of the form, tighten a clamp over them.

Advertisement

-

3

Leave the plywood clamped to the form overnight. This will give the plywood enough time to bend under the pressure of the clamps. Don’t rush this step; if you take the clamps off early the plywood may not hold its curve.[4]

-

4

Unclamp the plywood from the form. Twist the handles on the bar clamps counterclockwise to loosen and remove them. Once all the clamps are off, remove the plywood from the side of the form.[5]

-

5

Use your hands to test the bent plywood. Try gently bending the ends of the plywood to see if it straightens out or holds its curve. Turn the plywood upside down so it’s resting on the ends and push down on the center of the curve with your hand. If the curve doesn’t hold, re-clamp the plywood to the MDF form.

- If you still can’t get the bend to hold, try gluing additional layers of plywood over your original piece and re-clamping it to the form. Making the plywood thicker will help it bend more easily.[6]

- If you still can’t get the bend to hold, try gluing additional layers of plywood over your original piece and re-clamping it to the form. Making the plywood thicker will help it bend more easily.[6]

Advertisement

-

1

Get a ratchet strap with S-hooks. A ratchet strap, also known as a tie-down strap, is a nylon strap with a hook on each end. There’s a ratchet in the middle of the strap you can use to tighten the strap. Make sure the strap you get has S-hooks so it’s able to hook onto the plywood.[7]

- You can find a ratchet strap online or at your local hardware store.

- Read the label to see if the ratchet strap has S-hooks.

-

2

Hook the S-hooks to opposite ends of the plywood. Center the hooks on the end they’re hooked onto. Do this with the piece of plywood lying flat so the S-hooks don’t slide off. Once the hooks are on, the ratchet strap should run down the center of the plywood, with the ratchet somewhere between the 2 hooks.[8]

- You may need to thread the strap attached to one of the hooks through the ratchet so both sides of the strap are connected.

-

3

Use the ratchet to tighten the strap until the plywood is bent how you want it. To tighten the strap with the ratchet, bring the handle of the ratchet up and down repeatedly. Each time you lift up the ratchet, it will pull in some of the slack. Continue lifting and lowering the handle on the ratchet until the plywood is bent to your desired curve.[9]

-

4

Leave the ratchet strap on the plywood overnight. After you’ve let the plywood sit overnight, remove the ratchet strap. To remove the strap, lift the handle on the ratchet and pull it all the way back so it’s flat on the strap. You should hear a clicking noise and the ratchet should stay open. Remove the S-hooks from the ends of the plywood.[10]

-

5

Test the bent plywood. Place the bent plywood on a flat surface so it’s resting on the ends. Apply pressure to the center of the curve with your hands to see if the plywood straightens out. If the curve doesn’t hold, re-attach the ratchet strap and let the plywood sit for longer. You can also glue additional layers of plywood to the curved plywood, using clamps to hold them in place. The more layers there are, the stronger the plywood curve will be.

Advertisement

Add New Question

-

Question

Is laminated plywood strong enough for the rockers of a rocking chair?

It depends on orientation. If you cut five identical, long, curved shapes from a piece of 3/4 inch plywood, and glue them together, you will have a very stout roller/rocker leg.

-

Question

What method would be most responsible for a skateboard ramp?

Choose a thin and bendable wood, usually 1/8 Baltic birch ply, and screw it down to a form, usually 2x4s because they’re cheap. The bend on a ramp usually isn’t very severe since it is usually at least at waist height (let’s say 36 inches). That height is the bending radius and usually plywood of that thickness can bend considerably more tight (up to 24 pretty easily but sometimes much more).

-

Question

How do I bend walnut wood?

Kerf bending works well with walnut where the inside radius is hidden and you have a curved frame to glue it to. You also can steam bend if the inside radius will show.

See more answers

Ask a Question

200 characters left

Include your email address to get a message when this question is answered.

Submit

Advertisement

Things You’ll Need

- Plywood

- MDF

- Wood glue

- Bar clamps

- Bandsaw

- Plywood

- Ratchet strap with S-hooks

References

About This Article

Article SummaryX

To bend plywood, start by creating a form out of medium density fiberboard that has the curve you want to bend the plywood to. Then, clamp the plywood to the form using bar clamps and leave it overnight. Next, unclamp the plywood from the form and try bending it to see if it holds its curve. If it doesn’t, try re-clamping it to the form and leaving it on for another night, or until the curve holds. To learn how to bend plywood using ratchet straps, scroll down!

Did this summary help you?

Thanks to all authors for creating a page that has been read 538,478 times.

Reader Success Stories

-

«The different ways in which you can bring this process to life so almost anyone can do it, and still be safe.»