Многие покупатели перед выбором червячного редуктора или вовремя, сталкиваются с проблемой не знания, какое именно передаточное число им нужно. Эта статья Вам поможет с этим разобраться.

Во-первых, нужно правильно понимать два понятия – это номинальное передаточное число (отношение) и фактическое. Первое обозначение придумано для округления значений по факту и стандартизации числовых показателей. К примеру, червячный редуктор Ч 100 имеет фактически передаточное отношение 15,5, что приравнивается к номинальному числу 16. То есть все показатели будут соответствовать в большую или меньшую сторону: 7,75=8, 10=10; 12=12,5; 24=25; 31=31,5, 20=20, 40=40, 48=50, 64=63, 84=80.

Во-вторых, существуют термины как тихоходный вал и быстроходный. Первый это вал выходной, то есть который крутит приводной в действие механизм с помощью редуктора, а второй это вал за который крутят электродвигателем (принцип червячного мотор редуктора) или иным приспособлением.

Способы определения передаточного числа редуктора

Существует несколько возможностей определить передаточное отношение червячного редуктора без специальных инструментов и навыков. Данную процедуру проделает любой.

Самый популярный и простой способ определения передаточного числа не только червячного редуктора (он подходит ко всем видам: цилиндрический, конический и т. д.) не требующий разборки агрегата, а определяется на месте, если есть возможность прокрутить валы – быстроходный вал прокручивается столько раз, чтобы тихоходный вал сделал один оборот. Какое количество оборотов будет у быстроходного вала в итоге, то и есть передаточное число редуктора. Согласитесь, не сложно.

Этот способ будет посложнее, но и в нем нет ничего уникального. Он подойдет тем, кто хочет подобрать червячную пару на уже существующий корпус редуктора с дальнейшей его сборкой и установкой на место работы. Или для тех, у кого старый редуктор вышел из строя и прокрутить валы не представляется возможным. Причин может быть много, решение одно:

- Нужно посчитать количество зубьев на червячном колесе:

- Потом количество заходов витка на валу червяка:

И теперь делим количество заходов витка на количество зубьев колеса, получаем передаточное число редуктора.

*витков на валу может быть от 1 до 10 в зависимости от типа редуктора.

Можно выразить данный способ через простую формулу где:

- nк – это количество зубьев на колесе;

- nв – количество витков;

- n – передаточное число.

nк/ nв= n

Если вдруг Вам было что то не понятно или возникли трудности, то обратитесь к нам, мы Вас с удовольствием проконсультируем.

Червячные

передачи применяют для передачи движения

между перекрещивающимися осями. Угол

перекрещивания может быть произвольным,

но чаще всего используют угол равный

.

По сравнению с зубчатыми передачами

они дают возможность в больших пределах

изменять угловые скорости. Червячная

передача состоит из червяка,

представляющего собой винт, и червячного

колеса.

Обычно

червячные передачи используют в качестве

редукторов,

когда движение передается от червяка

к колесу, реже в мультипликаторах

при обратной

передаче (от колеса к червяку). В

приборостроении применяются червячные

передачи с

эвольвентным профилем (даже в быстроходных

механизмах при значительных нагрузках).

23.1. Передаточное отношение червячной передачи

Передаточное

отношение червячного механизма

определяется числом зубьев колеса z2

и числом заходов червяка z1.

В червячной паре, в отличие от зубчатой

передачи окружные скорости V1

и V2

не совпадают. Они направлены под углом

90о

и различны по значению. Поэтому

передаточное отношение не может быть

выражено отношением

.

Запишем

передаточное отношение червячного

редуктора через кинематические

параметры:

,

или

При повороте однозаходного червяка на

один оборот, червячное колесо

поворачивается на один угловой шаг,

при двухзаходном червяке – на два шага

и т.д.

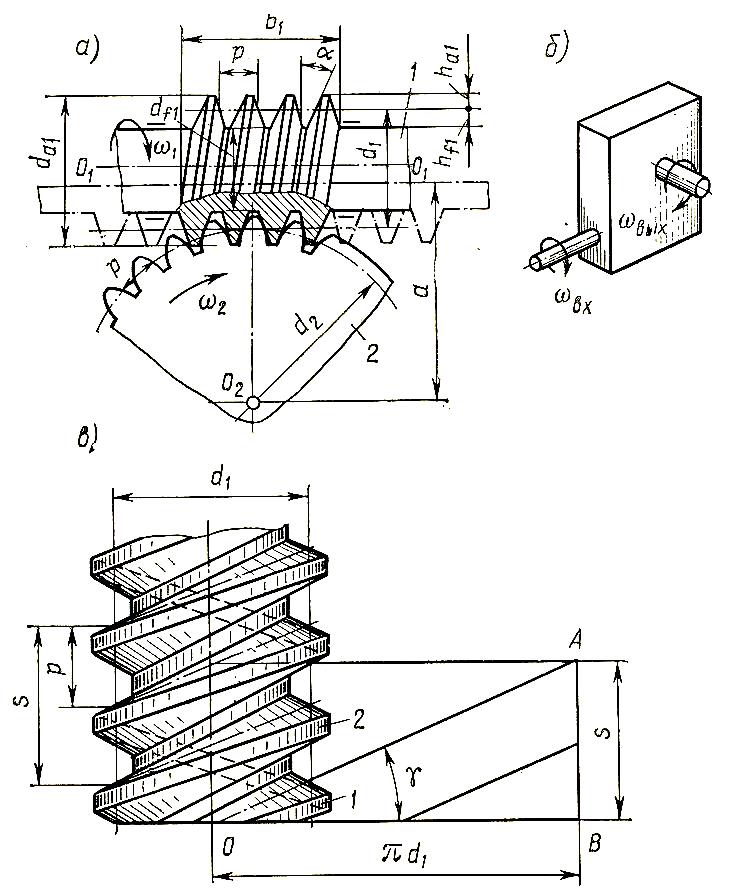

23.2. Геометрические и кинематические соотношения в червячной передаче

Торцовый

шаг pt

для

колеса является одновременно и

делительным осевым шагом червяка.

Делительный осевой шаг червяка

отсчитывается между точками пересечения

одноименных профилей зубьев с делительной

поверхностью диаметром d1

червяка. Угол профиля в осевом сечении

червяка с эвольвентным профилем —

стандартный (α

= 20о).

Особенностью

расчета геометрических параметров

червяка является введение коэффициента

диаметра червяка q,

равного:

.

Коэффициент

диаметра червяка q

зависит от

числа заходов на червяке z1

и угла подъема линии витка γ

на червяке.

В

соответствии с обозначениями справедливы

соотношения:

s

= π d1

tgγ;

π

d1

tgγ

= z1

∙

p;

d1

=

p∙z1

/

πtgγ = m ∙ q;

q

= z1

/ tgγ.

Коэффициент

диаметра червяка q

выбирается из стандартного ряда:

qст

= 6,3; 8;

10; 12,5; 16; 20.

Меньшие значения, соответствующие

небольшим размерам червяка, выбирают

для быстроходных передач, чтобы избежать

больших значений окружных скоростей.

После

выбора стандартного значения

коэффициента

q

и определения

необходимого

хода витка S,

определяют угол линии подъема витка γ

по формуле:

.

В

червячной передаче колесо должно быть

косозубым, при этом угол наклона зуба

β

должен быть равен углу подъема витка

γ (β

= γ).

В приборостроении в кинематических

передачах используют механизмы с

цилиндрическими червяками, в которых

винтовая линия профилируется прямыми,

дающими в сечении профиль обычной

зубчатой рейки с трапецеидальными

зубьями.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

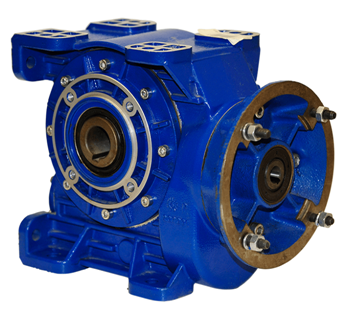

Червячные редукторы относятся к классу наиболее распространенных редукторных механизмов. Благодаря оптимальной цене они востребованы как для оснащения быттехники, так и для комплектации тяжелого промышленного оборудования (такие передачи незаменимы в механизмах конвейерных систем).

Функции червячного привода сводятся к 2 базовым пунктам – преобразованию момента силы (наращиванию крутящего момента) и одновременному контролю (регулировке) угловых скоростей вращательного движения элементов двигателя. Плюсы – цена, способность сокращения передач и самоторможение. Устройство работает в диапазоне от 20 к 1 до 300 к 1 и более.

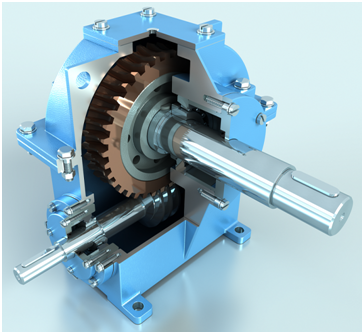

Принцип действия

Основная особенность системы с червяком – самоторможение – делает его особенно актуальным для комплектации производственного и промышленного (профессионального) оборудования. За счет самоторможения шестеренка приходит в движение под воздействием винта (червяка), но сама она при этом винт не вращает.

Принцип построен на взаимодействии двух функциональных элементов:

- Ведущий червяк принимает от мотора энергию вращения и преобразует ее. Имеет форму винта.

- Ведомое колесо получает преобразованную энергию от червяка и «раскручивает» выходной вал.

Порядок выбора червячного редуктора

Среди достоинств данного механизма – обоснованная цена червячного редуктора. Но даже с ее учетом подбор должен быть очень выверенным. Чтобы купить оборудование, которое оптимально впишется в используемую программу технического оснащения, необходимо разобраться с базовыми параметрами выбора червячного редуктора. В данной системе расчетов параметров для определения цены присутствуют такие характеристики, как:

- передаточное отношение;

- КПД;

- количество ступеней;

- планируемое время запуска;

- габаритные размеры конструкции.

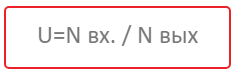

Определение передаточного числа

.jpg)

Начинается выбор червячного редуктора с расчета передаточного отношения – соотношения зубьев ведомой шестерни с количеством зубьев ведущего червяка. От этого зависит кратность увеличения крутящего момента при движении червяка.

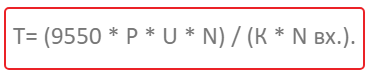

Для расчета передаточного числа (требуемого) с целью правильного выбора червячного редуктора используется формула вида:

Где:

- N вх. – это обороты входного вала электромотора де-факто (по паспорту, количество в минуту);

- N вых. – требуемое число оборотов тихоходного выходного вала за минуту.

Результаты нужно округлить. После чего можно купить модель, руководствуясь таблицей передаточных чисел для разных вариаций механизмов.

Расчет количества ступеней

Расчет передаточного числа является ключевым и при определении требуемого числа ступеней. Во исполнение последней задачи необходимо подобрать систему, согласно полученному соотношению, из таблицы, приведенной ниже.

| Выбор червячного редуктора | Передаточные числа |

|---|---|

| одноступенчатый | 8–80 |

| двухступенчатый | 100–4000 |

Выбор червячного редуктора по габаритам

Грамотный выбор червячного редуктора по габаритным параметрам требует приведение в соответствие параметров мощности, оборотов двигателя с типом приводного механизма. Чтобы определиться, какой типоразмер нужно купить именно вам, используйте формулу:

Где:

- Р – производительность используемого электромотора, принимается в кВт;

- U – расчетный показатель передаточного числа;

- N – КПД, согласно техническим характеристикам и результатам вычислений;

- К – коэффициент использования/эксплуатации, принимается в зависимости от условий работы червячного редуктора, согласно таблице (она представлена ниже);

- N вх. – паспортное количество оборотов двигателя.

| Режим использования (согласно ГОСТу 21354-87, а также нормам ГосТехНадзора) | ПВ (%) | K | |

|---|---|---|---|

| 0 | Непрерывный | 100 | 0,7 |

| I | Тяжелый | >63 | 0,8 |

| II | Средний | <63 | 1,0 |

| III | Средний нормальный | 40 | 1,0 |

| IV | Лёгкий | 25 | 1,2 |

| V | Особо лёгкий | 16 | 1,5 |

| Эпизодический (нагрузка без ударов, плюс работа два часа в сутки, причетырех включениях в час) | 25 | 1,8 |

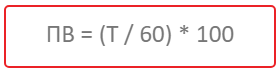

Продолжительность эксплуатации

Расчет времени включения осуществляется так:

Где:

- T – это период эксплуатации, взятый в минутах за час работы по среднему показателю.

- Результат определяют в процентах.

Важное условие: полученный момент не должен превышать номинального крутящего момента. Последний указан в паспорте (технические характеристики червячного редуктора). Это необходимо для продолжительной работы валов механизма (во избежание разницы между нагрузками, прикладываемыми де-факто, и предусмотренными в паспорте).

Основные критерии подбора

Один из основных технических параметров приводного механизма, который играет основную скрипку в методике выбора редуктора, – КПД (он же к. п. д. или коэффициент полезного действия). В отличие от габаритных характеристик или производительности он не является константной величиной и может изменяться в зависимости:

- от размеров изделия;

- класса используемой смазки;

- скорости оборудования;

- передаточного числа;

- состояния приводного механизма (полностью новое, после первой обкатки, после неполной обкатки и т. д.).

Устанавливается для каждой модели и рассчитывается с учетом полной обкатки валов системы, применения рекомендованного производителем масла, приложения нагрузок, не превышающих норм, указанных в паспорте. Для новой модели допускается снижение относительно паспортных данных на 2–12% (подробнее – в таблице ниже).

| Число заходов червяка | Передаточное отношение | Снижение к.п.д. |

|---|---|---|

| Одно-заходный червяк | i = более 30:1 | Прибл. 12% |

| Двух-заходный червяк | i = 26-20-15:1 | Прибл. 6% |

| Четырех-заходный червяк | i = 13-10-7,5:1 | Прибл. 3% |

| Шести-заходный червяк | i = 5:1 | Прибл. 2% |

Пусковой КПД

Во избежание искаженных данных по эффективности червяка понятие пускового КПД выведено в отдельный пункт. Так, этот коэффициент всегда ниже рабочего из-за отсутствия установленного (выработанного) процесса скольжения и повышенного приводного момента во время старта движения рабочих валов.

Факторы, которые определяют пусковой коэффициент: масло, угол наклона витка, пройденный этап обкатки. По завершении обкатки этот показатель должен соответствовать данным в таблице.

| Число заходов червяка | Передаточное отношение | ηA |

|---|---|---|

| Одно-заходный червяк | i = 83-63:1 | 0,30 — 0,40 |

| Одно-заходный червяк | i = 53-40-30:1 | 0,40 — 0,50 |

| Двух-заходный червяк | i = 26-20-15:1 | 0,56 — 0,65 |

| Четырех-заходный червяк | i = 13-10-7,5:1 | 0,68 — 0,75 |

| Шести-заходный червяк | i = 5:1 | 0,74 — 0,82 |

Для нового механизма КПД будет ниже. Если валы длительное время находились в нерабочем состоянии, при первом запуске после простоя его коэффициент устремится к нижнему лимиту.

Эффект самоторможения

Механизм с эффектом самоторможения не может быть приведен в действие со стороны червяка. Если необходимость в такой опции существует, выбор червячного редуктора следует строить с учетом паспортного КПД. Он для рабочего устройства с эффектом самоторможения не должен превышать 50%.

Подбор червячного редуктора с учетом фактора самоторможения должен быть профессиональным и индивидуальным. Для определения потребности вашего оборудования в таком эффекте обращайтесь к нашим специалистам. На основании описания эксплуатационных условий и требований они помогут подобрать подходящий вариант (с самоторможением, без самоторможения).

Смазка

Смазочный материал (синтетический) заливается еще в цеху производства. Это необходимо для контроля и проверки КПД, а также во избежание ошибок заправки, способных привести к сокращению периода эксплуатации (и необходимости купить новые детали).

При соблюдении паспортных нагрузок, ТО приводному устройству, заправленному маслом на заводе производителя, не требуется. Если же условия работы близки к экстремальным, или повышены требования к производительности, то каждые 15 тыс. отработанных часов смазку нужно менять. При этом стоит учитывать следующее:

- в механизмах типа 040 не предусмотрено вентиляционных отверстий;

- модели 050–100 оснащены 1 отверстием (для масла и сапуна);

- версии от 125 укомплектованы системами контроля смазки и пробками для ее слива.

Где купить червячный редуктор

Если вы планируете купить червячный редуктор на долгосрочную перспективу по обоснованной цене, нам есть что вам предложить. ПТЦ «Привод» много лет занимается поставками данной техники по всей России и в страны СНГ.

Мы предлагаем только высоконадежные качественные редукторы и мотор-редукторы по эффективной цене производителя с гарантиями долгосрочной службы. Осуществляем полное сопровождение заказа – от помощи в построении системы требований до выбора червячного редуктора, соответствующего заявленным условиям работы.

Для вашего удобства мы создали электронный каталог червячных редукторов – ознакомиться с ним вы можете на нашем сайте. Для консультации по любому вопросу звоните нам или пишите на email (реквизиты в разделе контактов актуальны).

Прежде всего, необходимо разобраться, что такое передаточное число редуктора. Рассмотрим на примере червячного одноступенчатого универсального редуктора Ч-100-40. В данном случае цифра 40 обозначает передаточное число (отношение) редуктора. Что это значит: при вращении быстроходного вала (входного) тихоходный вал (выходной) должен сделать один оборот вокруг своей оси за 40 оборотов входного вала.

Далее необходимо понимать различие между двумя понятиями: передаточное число фактическое и передаточное число номинальное. Номинальное передаточное число – это округленное фактическое передаточное число, это необходимо для удобства и стандартизации обозначения. Пример: редуктор Ч-100 может иметь передаточное отношение фактическое 7,75, а номинальное будет равно 8 и так далее: 10=10; 12=12,5; 15,5=16; 20=20; 24=25; 31=31,5; 40=40; 48=50; 64=63; 84=80.

Теперь рассмотрим способы определения передаточного числа редуктора, в случае если не читается бирка и отсутствует, какая либо документация на оборудование.

- Первый способ универсален для практически любого типа редуктора или редукторной части оборудования, будь то червячный, цилиндрический, конический, планетарный и так далее редуктор. Для этого необходимо покрутить быстроходный вал и количество его оборотов за один оборот тихоходного вала и будет означать фактическое передаточное число.

- Второй способ применяется в случае первого варианта и отсутствием возможности прокрутить и посчитать обороты выходного вала. Здесь существуют различия между методами определения передаточного числа червячного редуктора и, например цилиндрического:

А. Рассмотрим на примере червячного одноступенчатого универсального редуктора 1Ч-160.

Прежде всего, необходимо посчитать количество зубов червячного колеса фото № 1.

У нас получилось 32 зуба.

Затем количество заходов витка на червячном валу фото № 2.

Количество заходов 1.

Теперь 32 делим на 1 получается фактическое передаточное число редуктора 1Ч-160 равное 32.

Теперь рассмотрим способ подсчета передаточного числа червячного редуктора на примере Ч-125.

Считаем количество зубов на червячном колесе фото № 3.

У нас получается 52 зуба.

И считает количество заходов витка на червячном валу фото № 4 и № 5.

У нас получилось число равное 4.

Теперь 52 делим на 4 получается фактическое передаточное число редуктора Ч-125 равное 13.

Б.

Зубчатые зацепления могут иметь оси валов в разных плоскостях Ведущая деталь – червяк, не имеет зубьев. Вместо них нарезается резьба с модулем, аналогичным шестерни. Червяк передает вращение на колесо червячное посредством давления поверхности резьбовой нити на эвольвенту зуба при скольжении плоскостей относительно друг друга.

У червячного узла маленький КПД и невозможна понижающая передача. Большое сопротивление не позволяет колесу сдвинуть червяк. Это используется в подъемных механизмах и устройствах с точностью перемещения.

Конструкция

Червячная передача получила свое название по ведущей детали, передающей крутящий момент. Ведомая деталь имеет зуб с косой нарезкой. По ободу радиальное занижение поверхности. Это увеличивает линию контакта нити резьбы и зуба.

Оси вращения деталей располагаются под углом. Обычно это 90°, но может быть 45°. Применяется такое расположение деталей в сильно нагруженных тихоходных передачах, со скоростью движения точки на наружной поверхности менее 5 м/сек.

При взаимодействии передачи поверхность резьбы не толкает зубья в направлении вращения, а скользит по эвольвенте, как бы отодвигая ее. В результате возникает сильное трение и нагрев деталей в месте контакта.

Червячная пара должна хорошо смазываться, охлаждаться и обладать антифрикционными свойствами. Материал червяка изменять нельзя, он нарезается из хромистой стали и проходит закалку, шлифовку поверхности резьбы или шугаровку – обработку пластиной с малой глубиной реза. Инструмент скорее продавливает поверхность резьбы, чем режет ее. Создается на верхнем слое наклеп, упрочняющий рабочую поверхность, делающий ее гладкой.

Материал для венца

Венец зубчатого колеса выполняется из относительно мягкого материала с высоким сопротивлением стиранию. В основном применяются оловянные бронзы и латунь. Для низкоскоростных передач с ручным управлением можно делать венец из серого чугуна. В зависимости от скорости вращения зубчатый венец изготавливается из материала:

- 5 – 25 м/сек – оловянистые бронзы ОФ10-1, ОНФ;

- ≤ 5 м/сек – Бр.АЖ9-4, алюминиево-железистая бронза;

- ≤ 2 м/сек – венец может быть из чугуна.

Бронза стоит значительно дороже стали и мягче. Полностью из нее делаются детали, размеры которых в пределах 160 мм. Большие детали вытачиваются из стали и бронзовый на них только венец. Он нагорячо сажается на вал и закрепляется штифтами по линии соединения, чтобы венец не прокручивался. После остывания производится чистовая обработка колеса и нарезается зуб.

Расчет диаметра

Диаметр колеса рассчитывается по средней линии зуба – ширины зуба и впадины равны. Наружный, используемый для изготовления и расчетов радиус, определяется теоретически. После завершения обработки, он находится за пределами фактического обода колеса.

Скольжение происходит по линии делительного диаметра – середина зуба по высоте. Он рассчитывается по формуле:

d2 = m · z2,

Где d2 — делительный диаметр шестерни; m – модуль; z2 – количество зубьев колеса.

Наружный радиус зуба имеет один центр с осью червяка.

Ширина зубчатого венца

Ширину венца червячного колеса определяют по числу витков винта по формуле:

при Z1 = 1 или 2, b2 = 0.355aw; если Z1 = 4, то b2 = 0,315aц,

Где b2 – ширина венца; 0,315 и 0,355 – расчетный коэффициент; Z1 – количество заходов винтовой резьбы; a – межцентровое расстояние; aw – расстояние с учетом смещения червяка относительно зубчатого колеса.

Расстояние смещения определяет размер зазора между рабочими элементами деталей.

Расчет передаточного числа червячной передачи

Ведущая деталь, передающая вращение – червяк, не имеет зубьев. На нем нарезается резьба с числом заходов: 1, 2, 4. Червяки с 3 витками ГОСТом не предусмотрены. Их можно рассматривать и рассчитывать только теоретически. При расчете передаточного числа вместо количества зубьев шестерни берется число заходов резьбы.

Рассчитать передаточное число червячной передачи, формула аналогична другим зубчатым зацеплениям:

U = Z2 ÷ Z1,

Где U – передаточное число; Z1 – число заходов на червяке; Z2 – количество зубьев на колесе.

Обратная передача крутящего момента от колеса на червячный вал невозможна. Из-за сильного трения зубьев и низкого КПД передачи колесо не может быть ведущим. Это позволяет не делать тормоза в подъемных механизмах. Достаточно регулировать вращение червячного вала.

Расчет передаточного отношения

Величина передаточного отношения червячной передачи рассчитывается по отношению скорости скольжения червяка и вала.

Где V1 – скорость скольжения червяка; V2 – скорость скольжения червячного колеса. Аналогично w1 и w2 угловые скорости; dδ1, dδ2 – диаетры.

Произведя подстановку формул значений скоростей скольжения, и математические сокращения получает формулу передаточного отношения червячной передачи:

Где i – передаточное отношение. В червячном зацеплении оно равно передаточному числу.

Характеристики червячных передач нормируются по ГОСТ 2144-76. Для червяка с 1 и 2 заходами передаточное число может иметь значение 8-80. Для 4-заходных червяков разбег значений меньше, в пределах 30-80.

Скачать ГОСТ 2144-76

Классификация

По направлению витка передачи в большинстве своем бывают правыми. Иногда встречается левое направление нити.

Червячные зацепления классифицируются по форме наружной поверхности червяка:

- цилиндрические;

- глобоидные.

Вогнутая поверхность ведущей детали увеличивает количество зубьев, находящихся одновременно в зацеплении. В результате возрастает КПД и мощность передачи. Недостаток глобоидных червяков в сложности изготовления. Витки должны быть одинаковой высоты при вогнутой наружной поверхности.

По форме нити резьбы различают червяки:

- архимедов;

- конволютный;

- нелинейный.

Архимедов червяк отличается прямой в сечении эвольвентой. У конволютного конфигурация выпуклая, близкая к форме обычной шестерни. Нелинейные профили имеют выпуклую и вогнутую поверхность.

Зубчатое колесо имеет зуб наклонный обратной конфигурации, по форме совпадающий с впадиной между нитями.

Расположение червяка относительно колеса может быть:

- верхнее;

- боковое;

- нижнее.

Верхнее оптимально подходит для скоростных передач. Боковое наиболее компактное. При картерном способе смазки – масло находится в поддоне и нижняя деталь, вращаясь, смазывает остальные, удобнее нижнее расположение червяка.

Червячные колеса относятся к косозубым. Оси деталей располагаются обычно под углом 90°. В сильно нагруженных механизмах угол может быть 45°.

Зубчатые колеса по профилю зуба делят:

- роликовые;

- вогнутые;

- прямые.

По типу они могут быть:

- с непрерывным вращением – полные;

- зубчатый сектор.

Сектор может быть разной величины, от половины круга, до рабочей длины короче червяка.

Достоинства и недостатки

Особенностью червячной передачи является наличие тормозящего момента и большой интервал передаточных чисел и крутящего момента. К положительным характеристикам относятся:

- передаточное число в пределах 8-100;

- работает тихо;

- начало вращения и остановка происходят плавно;

- высокая точность перемещений;

- возможность смещения на малую величину;

- компактность узла;

- самотормозящая передача.

Передача движения в паре червяк и червячное колесо возможна только в одном направлении. При попытке ведомой детали провернуться, возникает тормозящий момент. Это используют в приводе поворота и подъемных механизмах.

Основной недостаток в потерях мощности, связанных с большим трением. Это приводит к быстрому износу деталей, особенно колеса. К недостаткам относятся:

- низкий КПД;

- трение;

- сильный нагрев;

- изготовление венца из дорогих материалов;

- частое заедание;

- быстрое изнашивание;

- постоянная регулировка зацепления подтягиванием червяка;

- сложное изготовление.

Червячное зацепление требует высокой точности изготовления винтового зацепления и чистоты обработки. Передача не переносит попадание в рабочую зону пыли и другого мусора. Требует интенсивной смазки и охлаждения.

Применение механизма

Червячный механизм способен при малых габаритах заменить многоступенчатый редуктор. Его передаточное число определяется значением 100, в отдельных узлах может быть значительно больше.

Применение червячной передачи целесообразно в механизмах, требующих высокой точности при небольшой скорости:

- червячные редуктора;

- в подъемниках;

- лифтах;

- лебедках;

- рулевых механизмах;

- точная доводка положения инструмента в станках;

- корректировка в ЧПУ;

- приборах.

В основном используется самоторможение и точность перемещения.

Нарезание червячных колес

При проектировании создается модель червячного колеса. По ней легко определится со способом нарезки:

- заход фрезы снизу;

- торцевой.

Торцевой требует инструмента, в точности повторяющего червяк. Дает хорошую точность и чистоту обработки. Фрезу выставлять сложно, необходимо, чтобы в конце обработки она имела положение относительно колеса, в точности соответствующее червяку.

Нарезка зубьев на венце

По наружному диаметру червячное колесо имеет полукруглое углубление. Это позволяет лучше прилегать деталям по эвольвенте и смещать ось, увеличивая площадь контакта. Центр радиуса углубления должен совпадать с осью червяка.

Фрезы для нарезания червячного колеса должны быть с таким же наружным диаметром, как червяк. Внешне она повторяет форму ведущей детали, только вместо непрерывной линии резьбы ряды резцов. Режущая пластина по форме точно повторяет нитку резьбы, но шире нее на размер зазора. В результате конфигурация ответной детали – червячного колеса, точно повторяет формы резьбы, впадины совпадают с выступами нитей.

Фреза выставляется в плоскости оси червяка, касаясь его поверхности. Зубчатый венец вращается вокруг вертикальной оправки или собственного вала, обеспечивая тангенциальную подачу наружной поверхности относительно оси режущего инструмента. Нарезка червячных колес происходит при синхронном движении инструмента и детали, вращающихся вокруг своих осей. Отношение скорости вращения определяется передаточным числом. С каждым оборотом венец придвигается ближе к вращающейся фрезе.

Подача режущего инструмента возможна снизу и сверху. Но в большинстве случаев используют радиальную нарезку, как наиболее удобную и точную.

Ремонтная нарезка

Иногда надо сделать одну деталь, чтобы заменить ее в редукторе. В мастерской не всегда имеется полный набор фрез со всеми нормализованными диаметрами.

Если червячное колесо нарезать фрезой большим диаметром, чем радиус червяка, то прилегание будет хуже, пятно контакта меньше. Линия скольжения сместится к вершине зуба. При нарезке меньшим диаметром с таким же модулем, нагрузка будет на вершину нити резьбы. Погрешность можно компенсировать смещением инструмента и регулировкой расстояния между осями. Но трение и износ все равно будут больше, КПД упадет.

Нарезать червячное колесо фрезой с диаметром больше червяка можно для беззазорного сцепления. В этом случае используется специальная фреза с разными углами профиля для правой и левой стороны. Ось фрезы выворачивается в сторону увеличения наклона зуба. Обычные зубофрезерные станки надо переделывать для обработки беззазорного сцепления.

Из-за отсутствия зазора между рабочими элементами, поверхность быстро стирается и приходится постоянно производить регулировку. Беззазорные сцепления применяются при высокой точности и большой нагрузке с малой активностью пары, например, в прокатных станах для регулировки прижима валков – толщины прокатываемого металла.

Для изготовления одного или нескольких колес с нестандартными размерами может применяться оправка с одним резцом по форме впадины между зубьями. Инструмент вращается постоянно. Колесо вращается синхронно с инструментом. После каждого оборота реза проворачивается на размер модуля зуба и за полный оборот, подвигается к оправке с резцом на глубину реза.

Недостаток способа изготовления венца в длительности процесса. Один резец обрабатывает деталь в несколько раз дольше, чем фреза. Учитывая стирание резца, надо делать черновую и чистовую обработку.

Червячное колесо отличается от других своим внешним видом и способом обработки. Оно делается точно под определенный червяк.

Расчет червячной передачи

Классификация червячных передач. По исполнению червячные передачи различают четыре вида по расположению червяка относительно червячного колеса, а также разделяются на открытые и закрытые (рис. 89).

Рис. 89. Классификация червячных передач по расположению червяка: а – с нижним расположением червяка, б – с верхним расположением червяка, в – с боковым расположением червяка, г – с вертикальным расположением чкервяка.

По назначению червячные передачи делятся на кинематические и силовые. По форме наружной поверхности червяка различают два основных вида червячных передач: цилиндрические, или просто червячные передачи (с цилиндрическими червяками) и глобоидные (с глобоидными червяками). В зависимости от формы профиля резьбы цилиндрических червяков различают червяки: архимедовы (), конволютные (

), эвольвентные (

) и с вогнутым профилем витков (рис. 90).

Рис.90. Классификация по форме профиля червяка: а – цилиндрический архимедов, б – глобоидный, в – цилиндрический эвольвентный, г — с вогнутым профилем витков.

Назначение. Червячные передачи относится к механическим передачам зацепления с непосредственным контактом и предназначены для передачи вращательного движения между скрещивающимися валами (с углом, как правило 900) при необходимости реализации больших передаточных чисел (). Червячная передача состоит из винта, называемого червяком, и червячного колеса, представляющего собой разновидность косозубого зубчатого колеса. Резьба червяка может быть однозаходной или многозаходной, а также правой или левой. Наиболее распространена правая резьба с числом заходов zx = 1…4.

Преимущества. Возможность передачи вращения между скрещивающимися валами и получения больших передаточных чисел в малых габаритах одной пары зацепления. Плавность и бесшумность работы. Компактность и простота эксплуатации. Возможность самоторможения. Высокая кинематическая точность.

Недостатки. Относительно низкий КПД. Большие потери мощности, что не позволяет использовать для передачи больших нагрузок и мощностей. Повышенный износ и склонность к заеданию контактирующих поверхностей. Необходимость применения дорогостоящих антифрикционных материалов и режущих инструментов, что повышает стоимость передачи относительно зубчатых.

Сферы применения. Червячные передачи применяются при мощности до 60кВт, в некоторых случаях до 200кВт, при передаточном числе с КПД

. Наибольшее распространение получили червячные передачи в приводах электротранспорта, подьемнотранспортных механизмах, лебедках любых типов, кинематических приводах делительных механизмов станков и механизмов.

Геометрический расчет. Для червяков и колес червячных цилиндрических передач модуль т, мм, нормализован по ряду: 1,0; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0; 12,5; 16,0; 20,0; 25,0.

Передаточное отношение передачи

, (15.1)

где — соответственно, число витков (заходов) червяка и зубьев колеса.

Число витков червяка принимают в зависимости от передаточного отношения передачи:

— при

;

— при

;

— при

Для червячных передач номинальные значения передаточных чисел и стандартизованы ГОСТ2185 — 66 Номинальные значения передаточных чисел и для червячных редукторов следующие:

1-й ряд 1,00; 1,25; 1,60; 2,00; 2,50; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0;12,5; 16; 20…

2-й ряд 1,12; 1,40; 1,80; 2,24; 2,80; 3,55; 4,5; 5,6; 7,1; 9,0; 11,2; 14; 18; 22,4…

При выборе стандартных параметров первый ряд предпочтительнее второго, а принятые значения передаточных чисел для червячных передач не должны отличаться от расчетных не более чем на 4%.

Для червячных цилиндрических передач с углом скрещивания осей червяка и колеса, равным 90° по ГОСТ 2144 — 76 нормализованы: делительные углы подъема витков червяка, длина червяка и межосевые расстояния:

1-й ряд 40;50;63;80;100;125; 160; 200; 250; 315; 400; 500.

2-й ряд — — — — — — 140; 180; 225; 280; 355; 450.

Размеры червячного колеса определяются по таким же расчетным зависимостям как для зубчатых колес. Для унификации стандартного инструмента, применяемого при нарезании червяков и червячных колес, отношение делительного диаметра червяка к расчетному модулю т, называемое коэффициентом диаметра червяка q, нормализуют по ГОСТ 19672 — 74 в пределах

= 6,3…25. Рекомендуется принимать

, при этом

.

Стандартом установлено два ряда значений коэффициентов диаметра червяка q:

1-й ряд 6,3; 8; 10; 12,5; 16; 20; 25;

2-й ряд 7,5; 9; 11,2; 14; 18; 22,4.

В мелкомодульных передачах коэффициент диаметра червяка q рекомендуется брать больше, так как червяки в них могут оказаться недостаточно жесткими.

Тангенс делительного угла подъема витков червяка и угла наклона зубьев колеса

. (15.2)

Значения делительного угла подъема витков червяка в зависимости от его параметров приведены в таблице 15.1.

Таблица 15.1 Делительный угол подъема витков червяка

|

Z1 |

q |

||||||

|

16 |

14 |

12 |

10 |

9 |

8 |

7,5 |

|

|

1 |

3°34’35» |

4°05’09» |

4°45’49» |

5°42’38» |

6°20’25» |

7°07’30» |

7°35’41» |

|

2 |

7°07’30» |

8°07’48» |

9°27’44» |

11°18’36» |

12°31’44» |

14°02’10» |

14°55’53» |

|

3 |

10°37’15» |

12°05’40» |

14°02’10» |

16°41’56» |

18°26’06» |

20°33’22» |

21°48’00» |

|

4 |

14°02’10» |

15°56’43» |

18°25’06» |

21°48’05» |

23°57’45» |

26°33’54» |

28°04’21» |

Основные геометрические параметры червячной передачи без смещения показаны на рис. 91 определяются по зависимостям:

— делительные и начальные диаметры червяка и колеса:

, (15.3)

; (15.4)

— диаметры вершин червяка и колеса:

, (15.5)

; (15.6)

— диаметры впадин червяка и колеса:

, (15.7)

. (15.8)

Рис. 91. Геометрические параметры червячной передачи

В червячной передаче без смещения высота зубьев и витков

. (15.9)

Для передачи без смещения делительное межосевое расстояние а и межосевое расстояние aw:

, (15.10)

Модуль червячного зацепления проверяется по зависимости

. (15.11)

Наибольший диаметр червячного колеса определяется по формуле

. (15.12)

Условный угол обхвата червяка венцом зубчатого колеса определяется из условия:

. (15.13)

Длина нарезанной части червяка принимают:

при и 2

;

при и 4

. (15.14)

Ширина венца зубчатого колеса

при

;

при

.

Остальные размеры зубчатого колеса принимаются такими как для зубчатых колес. Смещение цилиндрической червячной передачи с архимедовым червяком осуществляется только за счет колеса, размеры червяка, за исключением диаметра начального цилиндра, не изменяются. Предельное значение коэффициента смещения при отсутствии подрезания и заострения зубьев червячного колеса рекомендуется принимать . Отрицательного смещения следует избегать из-за снижения прочности зубьев на изгиб.

Минимальное число зубьев колеса в силовой червячной передаче принимают =26…28. При выборе и в зависимости от передаточного числа и необходимо иметь в виду, что для передачи без смещения во избежание подрезания зубьев колеса должно быть z2 > 28.

Кинематический и силовой расчеты. Векторы окружных скоростей червяка и v2 червячного колеса составляют между собой такой же угол, как угол, под которым перекрещиваются валы передачи, т. е. обычно угол, равный 90°. Каждая из скоростей определяется по соответствующей формуле:

,

. (15.15)

От окружной скорости колеса зависит выбор степени точности передачи. Из 12 степеней точности изготовления червячных передач, регламентируемых ГОСТ 13675-68 для силовых передач предусмотрены 5, 6, 7, 8 и 9-я степени точности. В общем машиностроении чаще всего пользуются 7, 8 и 9-й степенями точности. Выбор степени точности червячной передачи в зависимости от окружной скорости колеса , обработки червяка и колеса и области применения передачи можно производить по табл. 15.2.

Таблица 15.2. Степени точности червячных передач

|

Степень точности |

Окружная скорость колеса υ, м/с, не более |

Обработка |

Примечание |

|

7 — я |

10 |

Червяк закален, отшлифован и отполирован. Колесо нарезают шлифованными червячными фрезами. Обработка под нагрузкой |

Передачи с повышенными скоростями и малым шумом, высокими требованиями к габаритам |

|

8 — я |

5 |

Червяк с НВ≤350 нешлифованный. Колесо нарезают нешлифованной червячной фрезой или «летучкой». Обработка под нагрузкой |

Передачи среднескоростные со средними требованиями к шуму, габаритам и точности |

|

9 — я |

2 |

Червяк с НВ≤350 нешлифованный. Колесо нарезают любым способом |

Передачи низкоскоростные, кратковременно работающие, и ручные с пониженными требованиями |

Скорость скольжения представляет собой геометрическую разность этих скоростей и определяется по формуле

, (15.16)

или по зависимости

. (15.17)

Выбор материала червячного колеса в основном зависит от скорости скольжения витков резьбы червяка по зубьям колеса.

Сила взаимодействия между витками резьбы червяка и зубьями червячного колеса может быть разложена на три взаимно перпендикулярные составляющие: окружную, осевую и радиальную силы. Окружная сила червяка , равная и направленная противоположно осевой силе колеса

:

. (15.18)

Окружная сила колеса равна осевой силе червяка

, но направлена противоположно ей:

. (15.19)

Радиальная сила для червяка и колеса

, (15.20)

где стандартный угол профиля витков червяка.

Коэффициент полезного действия червячного редуктора при ведущем червяке с учетом потерь в зацеплении, в опорах и наразбрызгивание и перемешивание масла

, (15.21)

Коэффициент полезного действия червячного редуктора при ведущем колесе с учетом изменения направления сил трения

. (15.22)

Значения коэффициента трения, а следовательно и приведенного угла трения принимается в зависимости от скорости скольжения в передаче. Приведенные углы трения при работе червячного колеса из оловянистой бронзы по стальному червяку даны в табл.15.3.

Таблица 15.3 Приведенные углы трения

|

υск, м/с |

φ’ |

υск, м/с |

φ’ |

|

0,01 |

5°40’…6°50′ |

2,5 |

1°40’…2°20′ |

|

0,1 |

4°30’…5°10′ |

3,0 |

1°30’…2°00′ |

|

0,5 |

3°10’…3°40′ |

4,0 |

1°20’…1°40′ |

|

1,0 |

2°30’…3°10′ |

7,0 |

1°00’…1°30′ |

|

1,5 |

2°20’…2°50′ |

10 |

0°55’…1°20′ |

|

2,0 |

2°00’…2°30′ |

Критерии работоспособности. Учитывая виды повреждений основными критериями работоспособности червячной передачи являются контактная и изгибная прочность зубьев червячного колеса. В связи с тем что поверхностное разрушение зубьев колеса зависит от контактных напряжений, а поломка — от напряжений изгиба, зубья червячных колес, так же как и зубья зубчатых колес, рассчитывают на прочность по контактным напряжениям и напряжениям изгиба. При проектировочном расчете червячных передач редукторов определяют требуемое по условию контактной прочности межосевое расстояние передачи; затем проверяют зубья колеса на изгиб. В большинстве случаев оказывается, что расчетные напряжения изгиба значительно ниже допускаемых. Лишь в случае мелко — модульного зацепления при большом числе зубьев колеса (z2 > 100) может оказаться, что прочность на изгиб недостаточна. При этом приходится изменить размеры зацепления и вновь производить проверку. Помимо указанных расчетов для червячных передач выполняют расчет червяка на жесткость и тепловой расчет червячного редуктора.

Проектные расчеты червячных передач.

Расчет зубьев на контактную прочность. При проектировочном расчете зубьев червячных колес на контактную прочность определяется межосевое расстояние передачи:

где — коэффициент концентрации нагрузки, которым определяется неравномерность распределения нагрузок по длине контактных линий в результате погрешностей в зацеплении и деформации зубьев колеса и витков резьбы червяка,

— коэффициент динамической нагрузки, учитывающий динамическую нагрузку, возникающую в зацеплении,

— допускаемые контактные напряжения,

— расчетный момент на червячном колесе.

Число зубьев колеса в проектном расчете определяется по формуле (15.1) в зависимости от принятого числа заходов резьбы червяка

и передаточного числа и передачи

. Значение коэффициента диаметра червяка

принимают стандартным. Предварительно принимают

. В проектировочных расчетах предварительно принимают

.

После определения расчетного межосевого расстояния его значения округляют до ближайшего стандартного. Находят модуль зацепления по зависимости (15.11) и полученное значение округляют до ближайшего стандартного. Для получения стандартных размеров передачи найденные значения корректируют величиной межосевого расстояния либо коэффициентом диаметра червяка , числом зубьев колеса

, а затем определяются геометрические, кинематические и силовые параметры передачи.

Допускаемое контактное напряжение для зубьев червячных колес из оловянных и аналогичных им бронз определяют из условия сопротивления материала зубьев поверхностной усталости:

, (15.24)

где — предел прочности бронзы при растяжении (табл.15.4);

— коэффициент твердости витков червяка при

—

, при

—

; KHL — коэффициент долговечности.

Коэффициент долговечности KHL определяют в зависимости от отношения — базового числа циклов нагружения, при котором определяется предел контактной выносливости и

— эквивалентного числа нагружения зубьев передачи с учетом режима ее работы. Базовое число циклов напряжений в зубьях принимают для этих материалов

. При эквивалентном числе циклов нагружения зубьев колес меньше базового

, то принимают

и коэффициент долговечности KHL =1. В случае когда эквивалентное число циклов нагружения зубьев больше базового то

Если при расчете , то принимают

и коэффициент долговечности в этом

.

Таблица 15.4 Механические характеристики материалов червячных колес

|

Марка бронзы или чугуна |

Способ отливки |

σВ |

σВ.И |

σТ |

|

БрОФ10-1 |

В песок |

200 |

— |

120 |

|

БрОФ10-1 |

В кокиль |

260 |

— |

150 |

|

БрОФН |

Центробежный |

290 |

— |

170 |

|

БрАЖ9-4 |

В песок |

400 |

— |

200 |

|

СЧ15 |

В песок |

150 |

320 |

— |

|

СЧ18 |

В песок |

180 |

360 |

— |

Эквивалентное число циклов напряжений при работе передачи с постоянной нагрузкой

, (15.26)

где — частота вращения червячного колеса,

; t — продолжительность работы передачи под нагрузкой за расчетный срок службы, ч.

При работе передачи с переменными нагрузками

, (15.27)

где Tmax максимальный крутящий момент, передаваемый зубчатым колесом в течение времени t0 за весь срок службы передачи при частоте вращения колеса п0; — передаваемые зубчатым колесом крутящие моменты в течение времени соответственно при частоте вращения

.

Для материалов червячных колес из твердых бронз и чугунов с невысокими антифрикционными свойствами, материалов склонных к заеданию, значения допускаемых контактных напряжений представлены в таблице 15.5. в зависимости от скорости скольжения в передаче.

Таблица 15.5. Допускаемые контактные напряжения для материалов, склонных к заеданию

|

Материал |

Скорость скольжения υск, м/с |

|||||||

|

червячного колеса |

червяка |

0,5 |

1 |

2 |

3 |

4 |

6 |

8 |

|

БрАЖ9-4 |

Закаленная сталь |

220 |

215 |

210 |

205 |

200 |

190 |

180 |

|

СЧ15 или СЧ20 |

Сталь 20 или 20Х цементированная |

130 |

115 |

90 |

— |

— |

— |

— |

|

СЧ15 или СЧ18 |

Сталь 45 или Ст6 |

115 |

100 |

70 |

— |

— |

— |

— |

Расчеты на изгибную прочность зубьев. Расчет зубьев червячных колес на изгиб по сравнению с аналогичным расчетом зубьев зубчатых колес усложняется тем, что форма сечений зубьев червячных колес по ширине переменная и основания зубьев расположены не по прямой линии, а по дуге окружности. Проектировочный расчет зубьев червячных колес на изгибную прочность выполняется для отрытых передач прочность при этом определяется модуль зубьев передачи:

где — коэффициент формы зуба колеса,

— коэффициент концентрации нагрузки при изгибе зубьев,

— коэффициент динамической нагрузки на изгиб,

— угол подъема витков червяка и угла наклона зубьев колеса, (для червячных передач

и

),

— допускаемые напряжения изгиба зуба колеса.

Коэффициенты и

имеют те же значения, что и при расчете на контактную прочность, то есть

и

Значения коэффициента формы зубьев червячного колеса принимают по таблице 15.6. в зависимости от эквивалентного числа зубьев

:

. (15.29)

Таблица 15.6. Коэффициент формы зуба червячного колеса

|

Zυ2 |

20 |

24 |

26 |

28 |

30 |

32 |

35 |

37 |

|

YF2 |

1,98 |

1,88 |

1,85 |

1,80 |

1,76 |

1,71 |

1,64 |

1,61 |

|

Zυ2 |

40 |

45 |

50 |

60 |

80 |

100 |

150 |

300 |

|

YF2 |

1,55 |

1,48 |

1,45 |

1,40 |

1,34 |

1,30 |

1,27 |

1,24 |

Допускаемое напряжение на изгиб для зубьев червячных колес из бронзы:

— при работе зубьев одной стороной

; (15.30)

— при работе зубьев обеими сторонами (в реверсивной передаче)

, (15.31)

где и

— соответственно предел текучести и предел прочности при растяжении для бронзы (табл.15.4).

— коэффициент долговечности.

где — базовое число циклов на изгиб зубьев колеса,

— эквивалентное число циклов нагружений на изгиб.

Базовое число циклов напряжений на изгиб , а эквивалентное число циклов напряжений при работе передачи с постоянной нагрузкой

, (15.33)

где — частота вращения рассчитываемого зубчатого колеса,

; t — продолжительность работы передачи под нагрузкой за расчетный срок службы, ч.

При работе передачи с переменными нагрузками

, (15.34)

где Tmax — максимальный крутящий момент, передаваемый зубчатым колесом в течение времени t0 за весь срок службы передачи при частоте вращения колеса п0; — передаваемые зубчатым колесом крутящие моменты в течение времени соответственно при частоте вращения

.

Если , то принимают

, а если

, то принимают

.

Допускаемое напряжение на изгиб для зубьев червячных колес из чугуна: при работе зубьев одной стороной

, (15.35)

а при работе зубьев обеими сторонами

, (15.36)

где — предел прочности чугуна при изгибе ( табл. 15.4).

Проверочные расчеты зубчатых передач.

Расчет зубьев на контактную прочность. Проверочный расчет зубьев червячных колес на контактную прочность выполняется по известным геометрическим параметрам передачи по зависимости:

При постоянной нагрузке коэффициент концентрации нагрузки , а при переменной зависит от жесткости червяка и определяется по зависимости

где — коэффициент деформации червяка, который определяется по табл.15.7; х – коэффициент, учитывающий характер изменения нагрузки; при постоянной нагрузке х = 1, при переменной и при значительных колебаниях нагрузки .

Таблица 15.7 Коэффициент деформации червяка

|

Z1 |

Коэффициент деформации |

||||||

|

7,5 |

8 |

9 |

10 |

12 |

14 |

16 |

|

|

1 |

63 |

72 |

89 |

108 |

147 |

179 |

194 |

|

2 |

50 |

57 |

71 |

86 |

117 |

149 |

163 |

|

3 |

46 |

51 |

61 |

76 |

103 |

131 |

144 |

|

4 |

42 |

47 |

58 |

70 |

94 |

120 |

131 |

Коэффициент динамической нагрузки KHv зависит от скорости скольжения и степени точности передачи. Значения коэффициента принимается по таблице 15.8.

Таблица 15.8 Коэффициент динамической нагрузки червячной передачи

|

Степень точности |

Скорость скольжения υs, м/с |

|||

|

до 1,5 |

св. 1,5 до 3 |

св. 3 до 7,5 |

св. 7,5 до 12 |

|

|

6 – я |

— |

— |

1 |

1,1 |

|

7 — я |

1 |

1 |

1,1 |

1,2 |

|

8 – я |

1,15 |

1,25 |

1,4 |

— |

|

9 — я |

1,25 |

— |

— |

— |

При действии в червячной передаче кратковременных перегрузок требуется проверка рабочих поверхностей зубьев червячных колес на контактную прочность по максимальному контактному напряжению:

где — максимальное расчетное напряжение при перегрузке зубьев максимальным моментом

;

— допускаемое максимальное контактное напряжение для зубьев червячных колес;

— расчетное контактное напряжение, вызываемое расчетным моментом

и определяемое по формуле (15.24).

Для зубьев червячных колес из оловянистых бронз , где

— предел текучести материала зубьев при растяжении; для зубьев из безоловянистых бронз

, для зубьев из чугуна

Расчет зубьев на изгибную прочность. Проверочный расчет зубьев червячного колеса на изгиб выполняется по известным геометрическим параметрам передачи при выбранной степени точности изготовления зубьев колес по зависимости

. (15.40)

Для червячного колеса при действии кратковременных перегрузок зубья колес проверяют на пластическую деформацию или хрупкий излом при изгибе от максимальной нагрузки:

, (15.41)

где — максимальное расчетное напряжение на изгиб в зубьях черовячного колеса при их перегрузке максимальным моментом

;

— допускаемое максимальное напряжение на изгиб для зубьев;

— расчетное напряжение на изгиб для зубьев, вызываемое расчетным моментом

и определяемое по формуле (15.40).

Значение допускаемых максимальных напряжений на изгиб для зубьев из бронз , для зубьев из чугуна

(табл.15.5).

Задача 15.1. Выполнить расчет червячной передачи. Выполнить проектный и проверочный расчеты (на контактную и изгибную прочность) червячной передачи. Параметры циклограммы нагружения червячного колеса: момент на колесе , продолжительность работы

;

,

;

,

. Передаточное число

, передача нереверсивная. Частота вращения червяка

. Материал червяка — сталь 40ХН с поверхностной закалкой ТВЧ до твердости поверхности витков

.

Решение. Проектный расчет. Выбор материала венца червячного колеса.

Предварительно принимаем оловянную бронзу БрО10Ф-1, отлитую в кокиль с характеристиками (табл.15.4) предел текучести МПа и предел прочности

МПа.

Выбор числа витков червяка. При передаточном числе червячной передачи принимаем число витков червяка

.

Число зубьев червячного колеса (15.1)

.

Принимаем .

Уточняем фактическое передаточное отношение

=

.

Проверка отклонения передаточного отношения от номинального

.

Выбор коэффициента диаметра червяка. Предварительно принимаем Выбираем ближайший больший стандартный коэффициента диаметра червяка

.

Частота вращения червячного колеса

.

Определение эквивалентного числа циклов нагружений зубьев колеса при работе передачи с переменными нагрузками и постоянной частоте вращения по (15.27)

Коэффициент долговечности при расчете на контактную прочность по (15.25)

Допустимые контактные напряжения для червячного колеса для материала БрО10Ф-1 по табл.15.4 и формуле (15.24)

,

где — коэффициент твердости витков червяка при

—

.

Расчетное межосевое расстояние передачи по формуле (15.23)

где предварительно принимаем .

Принимаем ближайшее стандартное значение межосевого расстояния 250мм.

Расчетный модуль червячной передаче по формуле (15.11)

8,7мм.

Принимаем ближайшее стандартное значение модуля мм.

Уточнение межосевого расстояния для червячного зацепления без смещения по формуле (15.10)

230мм.

Для получения выбранного стандартного межосевого расстояния принимаем новое значение коэффициента диаметра червяка .

Фактическое межосевое расстояние

244мм.

Проверка отклонения межосевого расстояния от стандартного номинального

Расчет геометрических и кинематических параметров передачи (рис.15.1)

Делительные и начальные диаметры червяка и колеса по формулам (15.3) и (15.4):

=128мм,

= 360мм.

Диаметры вершин червяка и колеса по формулам (15.5) и (15.6):

=144мм,

= 376мм.

Диаметры впадин червяка и колеса по формулам (15.7) и (15.8):

= 108,8мм,

= 340,8мм.

Высота зубьев и витков по формуле (15.9)

= 17,6мм

Наибольший диаметр червячного колеса определяется по формуле (15.15)

388мм.

Ширина венца зубчатого колеса при

= 108мм.

Принимаем стандартный размер мм.

Условный угол обхвата червяка венцом зубчатого колеса определяется по (15.13):

= 0,75.

= 48,60.

Длина нарезанной части червяка по формуле (15.14) при

= 109,6мм.

Принимаем стандартное значение 110мм.

Тангенс угол подъема линий витка червяка и наклона зубьев колеса по формуле (15.2):

0,125.

По табл. 15.1 определяем угол подъема .

Окружная скорость по формуле (15.15):

для червяка = 6,5м/с,

для колеса = 0,82м/с.

Скорость скольжения по формуле (15.16)

= 6,55м/с.

При данной окружной скорости колеса по табл. 15.2 принимаем 7-ую степень точности червячной передачи.

Проверочные расчеты червячной передачи Проверочный расчет на контактную прочность зубьев червячного колеса.

Определение коэффициента концентрации нагрузки .

При переменной нагрузке коэффициент концентрации нагрузки зависит от жесткости червяка и определяется по формуле (15.38).

где — коэффициент деформации червяка, который определяется по табл.15.7; х — коэффициент, учитывающий характер изменения нагрузки при переменной

.

Определение коэффициента динамической нагрузки .

Коэффициент динамической нагрузки KHv зависит от скорости скольжения и степени точности передачи и определяется по таблице 15.8. При 7-ой степени точности и скорости скольжения 6,55м/с,

=1,1.

Расчетное контактное напряжение на зубьях червячного колеса по формуле (15.37)

Следовательно, условие контактной прочности выполняется.

Проверочный расчет на изгибную прочность зубьев червячного колеса.

Эквивалентное число циклов нагружений зубьев колеса на изгиб при переменной нагрузке и постоянной частоте вращения по формуле (15.34)

=

циклов.

Коэффициент долговечности зубьев на изгиб определяется по формуле (15.32)

Допускаемые напряжения изгиба зубьев по формуле (15.30)

Для зубьев червячных колес из бронзы при работе зубьев одной стороной

40,8МПа.

где прочностные характеристики материала БрО10Ф-1 по табл.15.4 =150МПа – предел текучести,

=260МПа – предел прочности.

Эквивалентное число зубьев червячного колеса по формуле (15.29)

46.

Коэффициент формы зуба червячного колеса по таблице 15.6. 1,49.

Принимаем 1,1.

Расчетные напряжения изгиба зубьев червячного колеса по формуле (15.40)

Следовательно, условие прочности зубьев червячного колеса на изгиб обеспечено.

КПД спроектированного редуктора по формуле (15.21)

0,78…0,79.

Недавно европеец Оскар Ван Девентер напечатал на 3D-принтере редуктор с экстремально высоким передаточным числом — 11373076. В этом механизме изобретатель соединил два планетарных редуктора. При увеличении количества зубцов шестеренок, использованных в механизме, передаточное число можно увеличить и до 1141624705. Чем такой редуктор может быть полезен, Ван Девентер не объяснил, рассказав только, что при его помощи обычной стоматологической бормашиной можно сдвинуть локомотив. Правда, с очень небольшой скоростью. Вдохновившись разработкой европейца мы решили разобраться в основных типах механических редукторов.

Редуктор представляет собой механизм, позволяющий передавать и преобразовывать крутящий момент с одного вала на другой. Если такой механизм преобразует высокую угловую скорость ведущего вала в более низкую ведомого, его называют демультипликатором, а если наоборот — мультипликатором. Впрочем, так сложилось, что термин демультипликатор используется крайне редко, а устройство, понижающее угловую скорость, называют просто редуктором. В зависимости от типа такой механизм может состоять из нескольких типов шестерен, червяков и валов.

Основными характеристиками редукторов являются передаваемая мощность, угловые скорости и количество валов, а также передаточное число. Любые редукторы уменьшают передаваемую мощность за счет потерь на механическую передачу крутящего момента — из-за трения, массивности конструкции, нагрузок на валах. Угловые скорости на ведущем валу и ведомом могут различаться в десятки, сотни и тысяч раз благодаря передаточному числу редуктора.

Передаточным числом называется соотношение количества зубьев шестеренки на ведущем валу к их числу у шестеренки на ведомом. Оно записывается целым или дробным числом и фактически обозначает, сколько именно раз должен провернуться ведущий вал, чтобы ведомый совершил один полный оборот. В случае с редуктором Ван Девентера, ведущий вал необходимо повернуть 11 миллионов 373 тысячи 76 раз. Только тогда ведомый вал совершит один полный оборот.

В целом редукторы позволяют увеличить усилие на ведомом валу, при этом потратив часть мощности на ведущем и уменьшив скорость вращения. Эту особенность используют тогда, когда необходимо работать с большими нагрузками, например, при помощи относительно маломощного мотора приводить в движение большой по массе транспорт. Например, двигатель седельного тягача КамАЗ-65225 мощностью 400 лошадиных сил может через коробку передач (многоступенчатая разновидность редуктора) сдвигать автопоезд полной массой до 75 тонн.

Сегодня редукторы используются во многих отраслях: на автомобилях, в самолетах и вертолетах, в поездах, станках, велосипедах, то есть везде, где нужно передавать вращательный момент с одного агрегата на другой. Механизмы, позволяющие передавать крутящий момент с одного вала на другой, принято делить на пять наиболее распространенных основных классов: цилиндрические, конические, червячные, планетарные и комбинированные. В последних могут сочетаться несколько типов редукторов.

Цилиндрический редуктор представляет собой механизм, в котором ведущий вал и ведомый находятся в параллельных плоскостях. Передача в них осуществляется с большей шестеренки с прямыми или косыми зубцами на меньшую, по своей форме напоминающую цилиндр. Такие редукторы делятся на несколько подтипов: вертикальные (валы находятся друг над другом) и горизонтальные. Цилиндрические редукторы бывают одно-, двух-, трех- и четырехступенчатыми в зависимости от количества шестерен, установленных между ведущим и ведомым валами.

Цилиндрические редукторы имеют очень высокий коэффициент полезного действия, который может достигать 98 процентов, то есть потеря мощности при передаче вращательного момента с одного вала на другой будет относительно небольшой. Благодаря высокому коэффициенту полезного действия в цилиндрических редукторах практически отсутствует эффект рассеивания передаваемой энергии, а значит рабочие элементы редуктора практически не нагреваются.

Такие механизмы используются преимущественно в различных металлорежущих станках, станках для обработки древесины, измельчителях и бетономешалках, на мельницах. Цилиндрические редукторы малочувствительны к рывковым нагрузкам, выдерживают большое количество пусков и остановок. При этом они лишены самоторможения, то есть, приложив определенное усилие на ведомый вал, можно провернуть ведущий. При этом конструкция таких редукторов достаточно шумная, а сами они обладают низким передаточным числом.

Конический редуктор используется для передачи вращательного момента с ведущего вала на ведомый в случае, если плоскости их осей пересекаются. В них используются конические шестеренки. Такие механизмы имеют меньшую надежность по сравнению с цилиндрическими, но обладают довольно высоким коэффициентом полезного действия, который может достигать 95 процентов. Благодаря конической конструкции шестерен таких редукторов, они могут иметь несколько выходных валов, оси вращения которых, например, можно расположить в виде креста.

В современных конических редукторах как правило используется колесное соединение — внутри них на концах валов установлены конические шестеренки, которые своими конусами опираются на другую шестеренку. Плоскость последней находится в одной плоскости с плоскостями осей валов. В этом случае, если колесное соединение одно, ведомый и ведущий валы будут вращаться в одном направлении. Конические редукторы нередко используются для изменения направления передачи.

Как правило диапазон передаточных чисел в конических редукторах составляет от одного до пяти, но углы наклона оси ведомого вала к ведущему могут быть самыми разнообразными. Такие механизмы, как и цилиндрические, чаще всего используются в различных станках, например, сверлильных. Как и цилиндрические, конические редукторы обратимы, то есть вращая их ведомый вал, можно провернуть ведущий. Однако, из-за особенностей своей конструкции, конические редукторы могут иногда заедать.

Червячные редукторы получили название от типа используемой в них передачи. В самом простом исполнении эти механизмы состоят из червячного колеса (шестеренки с косыми зубцами) и самого червяка. Последний представляет собой цилиндр с нанесенной на него резбой, которая при вращении напоминает червяка. В таком редукторе ведущий вал приводит в движение червяка, резьба которого сдвигает косые зубья червячного колеса, заставляя его вращаться.

Редукторы с червячной передачей придумали как альтернативу механизмам с обыкновенной зубчатой передачей, например, цилиндрическим. Они обладают гораздо меньшими размерами, но имеют большее передаточное число. Например, при двухзаходном червяке (имеет две параллельных резьбы) и червячном колесе с сотней зубьев передаточное число составит 50. Это означает, что ведущий вал должен будет совершить 50 полных оборотов, чтобы ведомый вал повернулся один раз.

Червячные редукторы имеют очень высокий коэффициент самоторможения. Это означает, что приложив усилие к ведомому валу провернуть ведущий скорее всего не удастся. Кроме того, червячные редукторы имеют относительно невысокий коэффициент полезного действия (от 70 до 92 процентов) и крайне чувствительны к смазке. Их используют для передачи малой мощности в условиях, когда нет достаточного места для размещения цилиндрического или конического редукторов. Чаще всего червячные редукторы используют для привода конвейеров или ворот.

Планетарный редуктор — это уже более сложное механическое устройство, получившее свое название из-за способа размещения ведущей, передаточных и ведомой шестерен. Механизм состоит из солнечной шестерни, расположенной в центре конструкции, сателлитов (меньших шестеренок) и эпицикла (коронной шестерни), расположенной на периферии. Вращение коронной шестерни осуществляется солнечной через сателлиты. Последние механически соединяются водилом, кольцом со штырями, на которые и крепятся сателлиты.

Особенностью планетарного редуктора является то, что вращение можно подводить к любому из его элементов и снимать с любого другого. При этом третий элемент необходимо остановить. Например, вращение можно подвести к одному из сателлитов, а снимать его с коронной шестерни. В этом случае солнечная шестерня должна быть неподвижной. При подведении вращения к солнечной шестерне и снятия его с коронной в редукторе неподвижным остается водило. В некоторых редукторах водила нет.

Благодаря изменению схемы подвода и снятия вращения можно не меняя сам редуктор изменять его передаточные числа в очень широком диапазоне. Именно по этой причине, планетарные редукторы, пожалуй, могут иметь наибольшие передаточные числа среди таких механизмов других классов. Коэффициент самоторможения у планетарных редукторов зависит от их передаточного числа, но при вращении ведомого вала все же можно добиться и вращения ведущего.

Планетарные редукторы сегодня применяются очень широко: они используются в коробках передач, высокоскоростном мощном инструменте (дрелях, циркулярных и цепных пилах), колесах тяжелого транспорта и велосипедах. Например, такие редукторы устанавливаются в колесах троллейбусов и карьерных самосвалов. К слову, примером планетарного редуктора может служить и шарикоподшипник, хотя в качестве непосредственно редуктора он и не используется.

Из названия этого механизма можно понять, что он может сочетать в себе несколько типов передачи вращательного момента. Так, редукор, использующий червячную и цилиндрическую передачи называется червячно-цилиндрическим, а коническую и цилиндрическую — коническо-цилиндрическим. Комбинирование нескольких классов редукторов в одном механизме может производиться для решения нескольких задач: получения нескольких ведомых валов с разными угловыми скоростями, создания компактной конструкции или редуктора с высокими показателями передачи мощности.

Так, червячно-цилиндрические редукторы имеют более высокий коэффициент полезного действия, чем червячные, и способны передавать большую мощность, чем цилиндрические. При этом уровень их шума во время работы по сравнению с цилиндрическими гораздо ниже. Положительным качеством червячно-цилиндрического редуктора является также плавность привода ведомого вала и меньший, чем у червячного механизма, люфт.

Василий Сычев