Регулирование производительности поршневых компрессоров

Большинство

технологических процессов, где

используются сжатые газы, требует

поддержания постоянного,

оптимального для данного процесса

давления.

Для обеспечения

постоянного давления газа в системе

необходимо, чтобы массовая

производительность компрессоров mk

была равна количеству потребляемого

газа mc

в системе.

Таким образом,

задача поддержания постоянного давления

сводится к задаче непрерывного

согласования

производительности компрессоров с

потреблением системы, т.е. к регулированию

производительности, т.е. к регулированию

производительности компрессоров.

Производительность

компрессорных установок на предприятии

обычно несколько больше максимального

потребления им сжатого газа. Такой

резерв производительности обеспечивает

возможность расширения предприятия.

По этой причине для поддержания

постоянного давления газа приходится

несколько снижать производительность

компрессорных установок в сравнении с

расчетной величиной.

Отношение

уменьшенной производительности

компрессора m`k

к номинальной mk

называют степенью

уменьшения производительности.

Обозначим эту

величину, как δ :

.

Величина

производительности компрессора

определяется уравнением

.

Условимся все

величины, характеризующие работу

компрессора на режиме регулирования,

обозначать со штрихом. Тогда степень

уменьшения производительности будет

. (1)

Регулировать

производительность компрессора можно,

изменяя один или одновременно несколько

сомножителей, входящих в числитель

уравнения (1).

В настоящее время

применяют следующие способы регулирования

производительности поршневых компрессоров.

1. Изменение частоты

вращения вала привода и периодические

остановки компрессора (воздействие на

привод).

2. Присоединение

дополнительного мертвого пространства.

3

. Изменение

хода поршня.

4. Дросселирование

на всасывании. Воздействие

на

5. Перекрытие

всасывания. коммуникацию

6. Отжим всасывающих

клапанов.

7. Перепуск газа с

нагнетателя на всасывание. Основные

требования, предъявленные к системе

регулирования:

а) плавность

изменения производительности;

б) экономичность

расхода энергии;

в) простота,

компактность, удобство обслуживания и

надежность в работе.

С этих позиций

следует производить оценку различных

способов регулирования.

Изменение

производительности изменения частоты

вращения.

Изменение

производительности изменением частоты

вращения может быть плавное

и ступенчатое.

Плавное изменение производительности

может быть выполнено, если привод

позволяет плавно изменять частоту

вращения вала компрессора. К таким

приводам относятся двигатели внутреннего

сгорания, паровые машины, паровые

турбины, электродвигатели постоянного

тока. Обычные

электродвигатели переменного тока не

допускают плавного изменения частоты

вращения. Асинхронный двигатель с фазным

ротором хотя и допускает в небольшом

диапазоне плавное

изменение частоты вращения при включении

переменного сопротивления в цепь якоря,

однако при этом КПД двигателя резко

снижается.

Поэтому в установках

с электродвигателями переменного тока

рассматриваемый способ регулирования

не применяется.

Регулирование

производительности компрессоров

изменением частоты вращения вала не

требует усложнения конструкции

компрессора. Все регулирующие устройства

находятся в конструкции двигателя.

Рассмотрим, как

отображается на экономичность работы

компрессора изменение частоты вращения

его вала от n0

до n’0.

Известно, что

экономичность работы компрессора

характеризуется величиной изотермического

КПД, который при отсутствии затрат

мощности на вспомогательные механизмы

определяется уравнением:

. (1)

При частоте

вращения n`0

производительность (массовая) компрессора

m`

и его изотермическая работа N`из

будут:

;

.

Проследим изменение

величины Nин

с изменением частоты вращения. Построим

индикаторные диаграммы компрессора

при частоте вращения n0

и n`0,

где n0

< n`0.

Линия сжатия при меньшей частоте вращения

пойдет несколько левее, т.к. при уменьшении

n0

процесс

сжатия пойдет медленнее

и количество теплоты, отводимой

охлаждающей средой от газа, увеличивается.

Последнее приведет к снижению величины

показателя политроны сжатия.

У

меньшение

частоты вращения n0

приведет

к уменьшению Сср

и скорости газа в клапанах в отношении

.

Газодинамические сопротивления клапанов

уменьшатся в отношении

Это сместит линии всасывания и нагнетания

внутрь диаграммы, построенной для n0.

Как видно из

рисунка площадь индикаторной диаграммы

при n`0

будет

меньше. Индикаторная мощность при новом

значении частоты вращения определится

уравнением

,

где

.

При n0

< n`0;

β < 1.

Мощность,

затрачиваемая на преодоление трения в

звеньях механизма, так же снизиться.

Мощность,

затрачиваемая на преодоление трения в

звеньях механизма, так же снизится.

Ориентировочно можно принять, что она

будет равна

.

Подставим найденные

величины в уравнение (1).

.

Если β = 1, то η`из

= ηиз.

При уменьшении частоты вращения β <

1, поэтому η`из

> ηиз.

Практически КПД

компрессорной установки в целом остается

неизменным при уменьшении частоты

вращения, так как увеличение КПД

компрессора компенсируется снижением

КПД двигателя. В итоге удельный расход

работы на 1м3

газа остается приблизительно постоянным

при любом n.

Данный

способ регулирования отвечает всем

основным требованиям. Он обеспечивает

плановые изменения производительности,

не требует плавное изменение

производительности, не требует усложнения

конструкции, а КПД установки остается

приблизительно неизменным.

Регулирование

производительности поршневых компрессоров

таким способом может быть использовано

в установках с приводом от паровой

машины, от паровой турбины, от двигателя

внутреннего сгорания и электродвигателя

постоянного тока.

Паровые машины,

как и паровые турбины допускают снижение

частоты вращения со 100 до 25%. Однако при

работе на пониженных частотах паровые

турбины значительно менее экономичны,

чем паровые машины. Двигатели внутреннего

сгорания (газовые и дизельные) допускают

снижение частоты вращения со 100 до 60%.

Надо учесть, что

паровые машины и паровые турбины для

привода поршневых компрессоров

применяются только в единых случаях.

Двигатели внутреннего сгорания

используются главным образом в передвижных

установках и на некоторых газоперекачивающих

станциях для природного газа.

Электродвигатели постоянного тока так

же очень редко применяются для привода

компрессорных машин (главным образом

в лабораториях). Основным приводом

поршневых компрессоров являются

электродвигатели переменного тока, а

они с плавным изменением частоты вращения

сложны и дороги или неэкономичны, а

потому применяются сравнительно редко,

например для компрессоров сверхвысокого

давления при необходимости плавного

регулирования производительности, так

как применение для них других способов

регулирования затруднительно.

Электродвигатели

со ступенчатым изменением частоты

вращения, достигаемым переключением

на другие числа пар полюсов, так же

применяются редко, хотя с понижением

частоты вращения их экономичность не

ухудшается.

Все это является

основной причиной ограниченного

применения способа регулирования с

помощью изменения частоты вращения.

Изменение

производительности периодическими

остановками компрессора.

Этот вид регулирования

характеризуется прерывистым

изменением производительности и

осуществляется двумя способами:

остановками

двигателя и отсоединениями компрессора

от двигателя.

Данный способ

регулирования возможен, когда

производительность

компрессора значительно

больше, чем

потребление системы. При работе

компрессора происходит накапливание

газа и повышение давления в системе. По

достижении наибольшего допустимого

давления регулирующие приспособления

производят остановку двигателя, после

чего потребление газа происходит за

счет снижения запаса его в самой системе.

Когда давление в

системе снизится до наименьшего

допустимого, регулирующее приспособление

вновь включает двигатель.

Изменение

производительности способом периодических

остановок, с точки зрения затраты

энергии, является экономичным.

Конструктивных усложнений компрессора

при таком способе регулирования не

требуется.

Однако этот способ

имеет существенные недостатки:

-

интенсивный износ

двигателя и компрессора вследствие

частых пусков и остановок; -

при значительной

мощности двигателя возникает большие

пусковые

токи в

электрической сети, питающие двигатель.

Это мешает работе других потребителей

электрической энергии предприятия.

Регулирование

путем остановок двигателя производится

при электрическом приводе мощностью

до 250кВт.

Запуск и остановку осуществляют

управляемые автоматически пусковые

устройства.

При таком способе

регулирования использование

синхронного двигателя затруднительно

вследствие сложности его пуска. Применяют

асинхронные двигатели: короткозамкнутые,

запускаемые с непосредственным включением

в сеть или с переключением со звезды на

треугольник, и с фазным ротором,

запускаемые с последовательным

выключением ступеней сопротивления.

Выбор электродвигателя и способа его

пуска производят в зависимости от

мощности компрессора, мощности

электрической сети и предполагаемой

частоты включений. Частота

включений определяется степенью снижения

производительности компрессора и

размерами установленного ресивера.

Регулирование

отсоединением

компрессора от двигателя

имеет преимущества в том, что пуск

компрессора не вызывает таких толчков

тока в сети, как совместный пуск с

электродвигателем. Оно применимо для

двигателей значительной мощности, в

частности для

синхронных

электродвигателей.

Пуск или остановку

компрессора осуществляют посредством

электромагнитной

или фрикционной муфты.

Нужные для этого автоматические

устройства проще, чем для пуска

электродвигателя.

По экономичности

регулирование отсоединениями компрессора

от двигателя уступает регулированию

остановками двигателя, т.к. сопряжено

с потерей энергии на холостой ход

электродвигателя. Но оно экономичнее,

чем регулирование переводом компрессора

на холостой ход, так как в периоды

прекращения подачи нет затраты энергии

на холостой ход компрессора, составляющей

не менее 15% номинального расхода.

Рассматриваемый

способ изменения производительности

особенно распространен для мелких

компрессоров, работающих непродолжительное

время: например, для компрессоров,

подающих воздух в ресиверы тормозных

систем,

систем автоматического регулирования

или для некоторых автомобильных

компрессоров, приводимых от двигателя

автомобиля.

Изменение

производительности присоединением

дополнительных мертвых пространств.

Этот способ

регулирования основан на том, что газ

из мертвого пространства при своем

расширении занимает часть полезного

объема цилиндра согласно уравнению

;

;

.

Отсюда

;

.

На этот объем

уменьшится, при прочих равных условиях,

производительность компрессора за

один ход.

Изменяя величину мертвого пространства,

можно изменять производительность

машины.

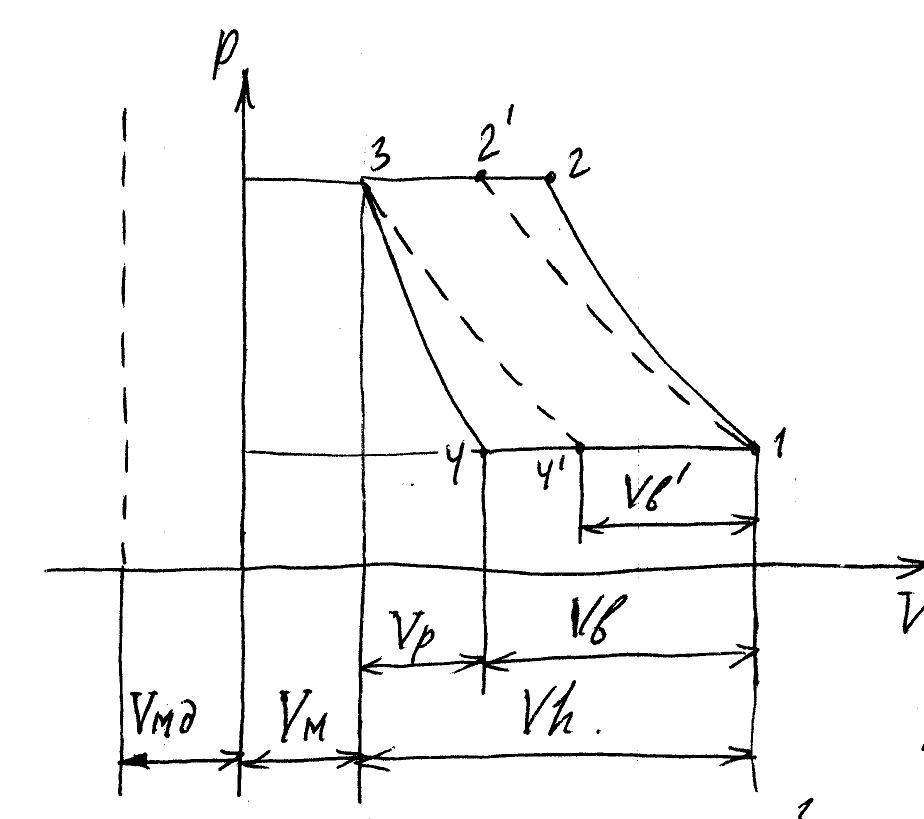

Р

ассмотрим

этот способ на примере одноступенчатого

поршневого компрессора.

Vm

— основное мертвое пространство

Vмд

– присоединенное метровое пространство

Степень уменьшения

производительности δ при сохранении

неизменными величинами n0,

λг,

λр

и λм

определится уравнением.

.

где

;

;

;

.

Отсюда при заданной

величине δ

;

или

Предельная величина

дополнительного метрового пространства,

при которой производительность

компрессора обратится в нуль, δ = 0.

или

.

Оценим экономичность

работы компрессора при этом способе

регулирования. Удельная работа l`,

потребляемая компрессором при

регулировании, определится из уравнения

. (1)

Есть

основание полагать, что удельная

индикаторная работа останется практически

неизменной, так как n

≈ n`.

(2)

Абсолютная

величина работы трения для данного

компрессора при n0

= const

останется практически неизменной, а

производительность компрессора

уменьшится в δ раз, т.е.

; (3)

Подставим значения

l`ин

и l`m

из уравнений (2) и (3) в уравнение (1) и

получим

.

Удельная работа

l`

при регулировании возрастает за счет

увеличения удельной

работы трения.

Однако так как величина

Nm

сравнительно мала,

то при умеренных величинах δ возрастание

удельной работы так же сравнительно

невелико.

Изменение

производительности компрессоров

присоединением дополнительных мертвых

пространств усложняет

конструкцию

компрессора. Дополнительные полости

выполняют постоянного

или переменного объекта

и располагают либо непосредственно в

цилиндре, либо в отдельных балконах,

соединенных с рабочей полостью цилиндра.

Последовательное присоединение к

цилиндру отдельных полостей постоянного

объема дает ступенчатое

регулирование производительности. Для

осуществления плавного регулирования

применяют полости переменного объема,

выполняя их в виде вариантов, т.е.

устройств, состоящих из цилиндра с

поршнем, перестановкой которого можно

изменять объем присоединяемой полости.

Клапаны, сообщающие

дополнительные полости с полостями

цилиндров, открываются внутрь,

пневматически или гидравлическим путем.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Регулирование производительности винтовых компрессоров осуществляется пятью способами, и выбор способа зависит в первую очередь от вида привода компрессора.

Рис. 78. Зависимость адиабатического КПД от скорости вращения винтового компрессора производительностью по всасыванию 1600 куб.м/ч

Регулирование изменением скорости вращения применяется для компрессоров, имеющих привод от газовой или паровой турбин или от двигателя внутреннего сгорания, преимущественно от двигателя дизеля. Во всех этих случаях возможно плавное регулирование скорости вращения в достаточно широком диапазоне. В случае привода от трехфазного электродвигателя возможно ступенчатое регулирование, если применяется электродвигатель с меняющимся числом полюсов. Для регулирования винтовых компрессоров изменением скорости вращения характерно пологое изменение адиабатического КПД с изменением в широком диапазоне скорости вращения, поскольку относительный рост потерь от неплотности при падении скорости вращения в значительной степени компенсируется уменьшением гидродинамических потерь (рис. 78).

Регулирование остановками и пусками применяется у малых компрессоров, имеющих привод от электродвигателей с короткозамкнутым ротором. Компрессор нельзя пускать чаще чем 15 раз в час, и поэтому компрессорная станция должна иметь большой ресивер, объем которого подсчитывается по сравнению, приведенному на стр. 25.

Мотор компрессора останавливается и пускается автоматическим регулятором давления. Быстрые изменения температур отдельных частей компрессора, возникающие при частых пусках и остановках, требуют увеличенных зазоров, что нежелательно.

Регулирование закрытием всасывающего патрубка. Этот способ регулирования очень часто применяется для компрессоров средней производительности. При превышении в нагнетательном трубопроводе установленного давления (или при падении давления во всасывающем трубопроводе ниже границы, определяемой допустимой температурой кипения для холодильных компрессоров) открывается перепускной клапан, соединяющий нагнетательный патрубок со всасывающим (или с атмосферой – для воздушных компрессоров), и одновременно закрывается клапан на всасывающем трубопроводе. Поскольку в нагнетательном трубопроводе установлен обратный клапан, давление за компрессором упадет до давления всасывания (или соответственно до атмосферного давления), и компрессор начнет работать в режиме, для пластинчатых компрессоров.

Рис. 79. Схема двухступенчатого винтового компрессора с регулированием закрытием всасывания:

1 – ступень низкого давления винтового компрессора; 2 – промежуточный холодильник; 3 – ступень высокого давления; 4 – редуктор; 5 – электродвигатель; 6 – электромагнитный трехходовой клапан;

7 – поршенек привода вентили сброса газа; 8 – вентиль сброса газа; 9 – клапан, закрывающий всасывающий патрубок; 10 – обратный клапан: 11 – вспомогательный масляный насос; 12 и 13 – первое и второе реле контроля давления масла, 14 – главный масляный насос; 15 – реле контроля давления газа; 16 – предохранительный клапан на газовом тракте; 17 – реле контроля давления воды; 18 – вентиль на линии охлаждающей воды; 19 – масляный холодильник; 20 – масляный фильтр; 21 – предохранительный клапан на масляном трубопроводе; 22 – термореле

Компрессорная станция должна иметь при этом способе регулирования ресивер, объем которого значительно меньше объема, требуемого при регулировании остановками и пусками, поскольку количество включений регулирования может быть значительно большим. Схема двухступенчатого компрессора с регулированием закрытием всасывания дана на рис.79. В холодильных винтовых компрессорах для изменения производительности в небольших пределах применяется также регулирование дросселированием на всасывании, комбинированное с регулированием скорости вращения с помощью двухскоростного электродвигателя, что дает значительный экономический эффект.

Регулирование перепускным клапаном. На корпусе компрессора устанавливается перепускной клапан, соединенный со всасыванием; этот клапан дает возможность сбросить часть газа из компрессора еще до начала процесса сжатия. Этим способом можно снизить производительность компрессора до 40%.

Регулирование дросселированием газа с нагнетания на всасывание. Вследствие того, что этот способ регулирования экономически невыгоден, дросселирование газа с нагнетания на всасывание применяется только в случаях, когда система регулирования включается очень редко или когда другие способы регулирования неприемлемы; например, применение регулирования перекрытием всасывания, когда давление в машине падает ниже атмосферного, может привести к образованию взрывоопасной смеси сжимаемого газа и воздуха, проникающего в компрессор вследствие возможной негерметичности машины. При этом способе регулирования перепускаемый газ должен охлаждаться.

Существуют и другие способы регулирования винтовых компрессоров, как, например, смещением грани всасывающего окна против направления движения ротора, чем уменьшается всасываемое количество газа, но этот способ применяется редко.

В данном разделе вы найдете множество полезной информации. Мы расскажем вам о компрессорах, компрессорных станциях, вакуум-насосах и другом оборудовании. Раскроем принципы работы и проведем сравнительный анализ. Информация актуальна как для профессионалов, так и для тех, кто недостаточно хорошо ориентируется в мире компрессорного оборудования.

Данный раздел регулярно пополняется. Воспользовавшись перечнем статей, вы сможете найти подходящий материал. Нам приятно делиться своими знаниями, и быть полезными для вас.

Способы регулирования производительности поршневых компрессоров. Автоматическое регулирование производительности компрессора.

Оптимальным режимом работы любой компрессорной установки является ее номинальный расчетный режим. В течение одной рабочей смены уровень потребления воздуха может значительно колебаться, поэтому производительность компрессора необходимо регулировать в соответствии с этими изменениями.

Есть несколько методов регулирования уровня производительности компрессора, и они сильно разнятся и по затратам на реализацию, и по эффективности

1.Ступенчатое регулирование производительности

Ступенчатое регулирование подразумевает разгрузку цилиндров в многоцилиндровом компрессоре, открытие и закрытие всасывающих каналов винтового компрессора, включение и отключение нескольких компрессоров в многокомпрессорных системах. Этот способ регулирования наиболее простой и удобный. Кроме того, при частичной тепловой нагрузке на систему эффективность компрессора уменьшается незначительно. Данный способ особенно подходит для систем с несколькими многоцилиндровыми поршневыми компрессорами.

2.Регулирование производительности с помощью золотникового клапана

Золотниковый клапан — это общепринятое устройство для регулирования производительности винтовых компрессоров. Золотниковый клапан с гидравлическим приводом (масло) перепускает часть газа на линии всасывания мимо компрессора. С помощью золотникового клапана производительность компрессора можно плавно и непрерывно изменять от 100 до 10% от номинальной величины. КПД агрегата при частичной тепловой нагрузке на систему при этом заметно уменьшается.

3.Регулирование производительности путем изменения скорости вращения электродвигателя

Этот эффективный способ регулирования производительности применим ко всем типам компрессоров. Изменение скорости вращения привода осуществляется с помощью двухскоростного электродвигателя или преобразователя частоты. Двухскоростной электродвигатель регулирует производительность, вращаясь с высокой скоростью при большой тепловой нагрузке на систему (т. е. в режиме захолаживания) и с низкой скоростью при малой тепловой нагрузке (т. е. в режиме хранения). Преобразователь частоты изменяет скорость вращения электродвигателя в зависимости от фактической тепловой нагрузки на систему.

4.Регулирование производительности путем перепуска горячего газа

Этот способ регулирования применим к компрессорам постоянной производительности, в основном, работающих в коммерческих холодильных установках. Для изменения производительности часть горячего газа перепускается из линии нагнетания в линию низкого давления. При этом холодопроизводительность системы уменьшается как из-за снижения подачи жидкого хладагента в испаритель, так и вследствие сброса части тепла в линию низкого давления.

Источник

Регулирование производительности поршневых компрессоров

Изменение холодопроизводительности всей холодильной машины можно осуществить путем изменения объёмной производительности поршневого компрессора. Существует несколько способов регулирования объёмной производительности поршневого компрессора.

1.Изменение частоты вращения коленчатого вала.

2.Дросселирование пара холодильного агента перед всасыванием в компрессор (дросселирование на всасывании).

3.Байпасирование (перепуск пара из нагнетательного трубопровода во всасывающий).

4.Подключение дополнительного мертвого объема

5.Принудительное открытие (отжим) всасывающих клапанов.

6.Отключение отдельных цилиндров компрессора.

7.Перепуск пара через регулирующие байпасы.

8.Пуск-остановка компрессора.

Рассмотрим эти способы более подробно.

Изменение частоты вращения коленчатого вала

Можно осуществить плавно или ступенчато. Для плавного регулирования используют двигатели постоянного тока с дополнительным сопротивлением и двигатели переменного тока с устройством для изменения частоты тока, однако такие электродвигатели дорогостоящие и значительно превышают стоимость асинхронного трёхфазного двигателя. Для ступенчатого регулирования может использоваться специальный многоскоростной двигатель переменного тока с переключением пар полюсов.

Также для ступенчатого регулирования могут использоваться различные шкивы с различным диаметром при клиноременной передаче.

С точки зрения термодинамики способ изменения частоты вращения коленчатого вала самый выгодный. Потребляемая мощность компрессора изменяется практически пропорционально изменению холодопроизводительности. При этом холодильный коэффициент практически не изменяется.

С экономической точки зрения такой способ не эффективен, так как увеличиваются капитальные затраты на покупку дополнительного оборудования, увеличиваются затраты на монтаж, эксплуатацию и ремонт.

Дросселирование на всасывании

Рисунок 20 – Т-S диаграмма поршневого компрессора при дросселировании на всасывании

При дросселировании на всасывании между компрессором и испарителем во всасывающий трубопровод устанавливается дроссельный вентиль .

Уменьшая проходное сечение дроссельного вентиля, уменьшается давление всасывания в компрессоре. При этом давление в испарителе остается неизменным. С точки зрения термодинамики, этот способ не эффективен. При уменьшении холодопроизводительности увеличивается потребляемая мощность и резко снижается холодильный коэффициент.

С экономической точки зрения такой способ эффективен , так как практически не требует дополнительных капитальных затрат и затрат на монтаж, ремонт и эксплуатацию.

Байпасированием называется перепуск пара из нагнетательного трубопровода во всасывающий.

Рисунок 21 – Принципиальная схема байпасирования

При этом способе между нагнетательным и вcасывающим трубопроводом компрессора устанавливается запорный (байпасный) вентиль. При открывании байпасного вентиля часть сжатого пара из нагнетательного трубопровода перетекает во всасывающий трубопровод. В компрессоре циркулирует то же самое количество холодильного агента. В конденсатор и испаритель подается меньшее количество холодильного агента.ия.

При этом общая холодопроизводительность холодильной машины уменьшается. С точки зрения термодинамики такой способ регулирования не эффективен, т.к. если при байпасировании к холодному всасываемому пару добавляется горячий нагнетательный пар, то происходит дополнительный перегрев пара на всасывании, отсюда следует увеличение работы цикла и повышается общая потребляемая мощность.

С экономической точки зрения такой способ выгоден, так как не требует больших капитальных затрат. В промышленных установках байпасирование применяется для разгрузки электродвигателя при пуске компрессора.

Рисунок 22 – Т-S диаграмма поршневого компрессора при байпасировании.

Источник

Большая Энциклопедия Нефти и Газа

Снижение — производительность — компрессор

Снижение производительности компрессора за счет конденсации влаги или тяжелых компонентов, входящих в состав газа, может быть значительным. [1]

Снижение производительности компрессора происходит за счет подогрева и расширения засасываемого воздуха, который, соприкасаясь с горячими каналами клапанов и стенками цилиндра, нагревается и занимает больший объем. [2]

Снижение производительности компрессора за счет конденсации влаги или тяжелых компонентов, входящих в состав газа, может быть значительным. [3]

Возможно снижение производительности компрессора от потери герметичности клапанов. В этом случае проверяют герметичность клапана: клапан вынимают из компрессора и ввертывают в пластину, сверх пластины заливают керосин. У неисправного клапана керосин показывается с обратной стороны пластины. Вышедшие из строя детали клапана заменяют новыми. [4]

Причинами снижения производительности компрессора могут быть поломка или неправильная установка клапанов, утечка воздуха через воздуховоды. Эти неисправности должны быть устранены локомотивной бригадой или на пунктах технического осмотра. [5]

Степень снижения производительности компрессора , таким образом, определится количеством газа, поступающего в полость А при каждом ходе сжатия, и зависит от начального усилия, создаваемого пружиной 8, или, в конечном счете, от давления командного воздуха, поступающего от пневматического регулятора. [6]

Требуется определить снижение производительности однострунчатого компрессора вследствие нагрева воздуха, соприкасающегося при поступлении в цилиндр с горячими стенками последнего и каналами клапанов. [7]

В режимах снижения производительности компрессора коэффициент времени расхода может существенно уменьшаться. Поэтому расчет следует вести на наименьшую величину этого коэффициента, которая может иметь место в условиях эксплуатации. [8]

Максимальная степень снижения производительности компрессора , которая может быть достигнута отжимом всасывающих клапанов на части хода сжатия, при известных размерах компрессора определяется так: объемом газа, оставшегося в цилиндре компрессора после того, как закроются всасываю — Фиг. Индикаторная диаграмма Щ е клапаны ( см. индикатор-к определению степени снижения про — ную диаграмму фиг. [9]

В режимах снижения производительности компрессора коэффициент времени расхода может существенно уменьшаться. Поэтому расчет следует вести на наименьшую величину этого коэффициента, которая может иметь место в условиях эксплуатации. [10]

Вследствие неэкономичности, снижения производительности компрессора и повышения температуры и газа по ступеням такой способ регулирования практически не используют. Перепуск газа от нагнетательной линии на всасывающую широко применяют только как средство облегчения запуска компрессора. [12]

Этот коэффициент характеризует снижение производительности компрессора вследствие потерь через неплотности в поршневых кольцах, сальниках и клапанах, а также при запаздывании посадки нагнетательного клапана. [14]

Чаще всего причина снижения производительности компрессора кроется в неисправности клапанов. В многоцилиндровых компрессорах при этом следует производить исследование клапанов полностью и, только удостоверившись в правильности работы клапанов переходить к проверке других деталей, которые могут быть причиной неисправности. [15]

Источник

Сравнение способов регулирования холодопроизводительности компрессоров

Сравнение способов регулирования холодопроизводительности компрессоров

Исходя из требуемой холодо- или теплопроизводительности, системы охлаждения, кондиционирования воздуха, а также тепловые насосы должны проектироваться таким образом, чтобы выдерживать самые тяжелые условия эксплуатации, т.е. максимальные перепады температур. Как следствие, на всех промежуточных рабочих режимах холодопроизводительность избыточна.

Для согласования потребности в холоде с холодопроизводительностью можно периодически выключать компрессоры. Однако главным недостатком такого подхода является частое возникновение значительных колебаний температуры на стороне вторичного контура, что негативно влияет на эффективность системы, особенно при непродолжительных рабочих периодах. Более того, степень снижения холодопроизводительности ограничена минимальным рабочим временем, задаваемым системами управления холодильной установкой.

Эту ситуацию можно исправить, используя системы регулирования холодопроизводительности. Для этих целей предусмотрены различные методы, которые сравнивают по следующим показателям:

- точность регулирования (соответствие холодопроизводительности или тепловой мощности фактически требуемой);

- холодильный коэффициент, т.е. эффективность системы;

- стоимость системы;

- эксплуатационная надежность.

Системы регулирования холодопроизводительности

Обычно различают регулирование холодопроизводительности компрессора и системно-интегрированное регулирование,осуществляемое либо посредством перепуска хладагента со стороны высокого давления на сторону низкого давления, либо дросселированием на всасывании. В энергетическом отношении оба последние метода невыгодны. В случае перепуска энергопотребление компрессора при частичной нагрузке лишь незначительно снижается (благодаря небольшому снижению давления конденсации), а при дросселировании оно уменьшается лишь в соответствии с изменением давления всасывания.

В зависимости от условий эксплуатации возможны строгие ограничения диапазона применения компрессора. Таким образом, не считая систем с весьма специфическими требованиями, оба названных метода не рекомендуются для общего применения и не будут далее рассматриваться.

Большинство же методов регулирования холодопроизводительности компрессоров весьма эффективны и обладают (в сочетании с интеллектуальной системой управления) превосходным потенциалом энергосбережения при частичных нагрузках.

Методы регулирования холодопроизводительности компрессора

Естественно, простейшим является метод пусков и остановок (ВКЛ/ВЫКЛ), но в зависимости от требований он может привести к плохой характеристике регулирования, сильным изменениям рабочих условий и большому числу пусков, в результате чего снижается эффективность и сокращается эксплуатационный ресурс компрессора и других элементов системы. Поэтому данный метод должен быть ограничен холодильными системами с высокой аккумулирующей способностью и/или относительно постоянной нагрузкой.

Значительно лучшие методы регулирования, но также сопровождаемые большими изменениями нагрузки, — параллельная работа нескольких компрессоров, тандем компрессоров или разделение системы на несколько независимых контуров. Однако подобные решения также не исключают значительного числа циклов регулирования (либо при очень высоких требованиях к точности регулирования, либо при очень быстром изменении требуемой холодопроизводительности). В таких случаях необходимо сочетание с механическим регулированием холодопроизводительности компрессора (ступенчатым или плавным) и с соответствующей системой управления.

В этой публикации речь идет лишь о поршневых, винтовых и спиральных компрессорах. К механическому регулированию их холодопроизводительности (встроенные регуляторы) возможны различные подходы, которые могут в корне отличаться в зависимости от типа компрессора.

- отжим всасывающих клапанов;

- внутренний перепуск пара;

- изменение мертвого объема цилиндра;

- сокращение хода сжатия;

- блокировка всасывающих каналов отдельных цилиндров или групп цилиндров;

- изменение частоты вращения.

- внутренний перепуск пара;

- внутренние управляющие поршни;

- регулирующий золотник, параллельный оси вала;

- изменение частоты вращения.

- внутренний перепуск пара;

- отжим спиралей;

- изменение частоты вращения.

Предпочтительные методы регулирования холодопроизводительности компрессоров

Критерии выбора способа регулирования холодопроизводительности

В зависимости от конкретной холодильной системы требования к регулированию могут существенно различаться, причем следует тщательно рассмотреть следующие критерии:

- характеристика регулирования (грубое либо точное ступенчатое или плавное);

- энергопотребление (холодильный коэффициент);

- стоимость выбранного решения;

- эксплуатационная надежность;

- область применения компрессора;

- минимальное время работы компрессора;

- нагрузка электросети.

Известно, что полное энергопотребление холодильной установки, системы кондиционирования воздуха или теплового насоса в течение срока службы, являющееся значительной статьей расходов, зачастую многократно превышает начальные капиталовложения. Как следствие и с учетом косвенного воздействия на окружающую среду (выделение CO2 при выработке электроэнергии) оптимальное регулирование холодопроизводительности должно быть направлено на точное соответствие потребности в холоде. В зависимости от аккумулирующей способности системы и изменений нагрузки методы, основанные на ступенчатом регулировании, могут быть достаточными, но, исходя из чисто энергетических соображений, плавное регулирование является предпочтительным.

В стационарных условиях работы при различных нагрузках существенные различия между ступенчатым и плавным регулированием не всегда можно заметить с первого взгляда. Но сравнительные исследования показали, что динамические свойства и конечная эффективность системы существенно зависят от способа регулирования. При грубом ступенчатом регулировании снижение холодопроизводительности вызывает значительное падение температуры конденсации, что ведет к частичному испарению хладагента при все еще высоком уровне температуры. Последствия включают сбои в регулировании поступления хладагента в испаритель, а также негативно отражаются на холодопроизводительности и эффективности. Подобным же образом резкое повышение холодопроизводительности приводит к резким колебаниям в цепи регулирования, включая значительное снижение температуры кипения, часто сопровождающееся недостаточным перегревом всасываемого газа. Как правило, с течением времени это приводит к значительным отклонениям от оптимальных рабочих условий.

Однако ограничения, касающиеся частичных нагрузок, распространяются даже на системы с очень хорошими характеристиками регулирования. Например, оптимальное поступление хладагента в испаритель с непосредственным кипением не гарантировано при низких массовых расходах. В таких случаях ниже определенной нагрузки необходимо, чтобы система периодически работала с минимальной холодопроизводительностью (из-за рабочих характеристик расширительного вентиля и для обеспечения надежной подачи масла).Более того, эффективное регулирование при частичной нагрузке также требует контролируемого снижения давления конденсации и увеличения давления всасывания. Кроме того, энергопотребление вспомогательных приводов (вентиляторы, насосы) должно быть точно определено, а значит, для этих элементов также потребуется эффективная система регулирования.

Компрессоры с механическим регулированием холодопроизводительности

Для этого типа компрессоров прежде всего используются методы «разгрузки цилиндра», требующие относительно низких затрат и применяемые обычно для многоцилиндровых компрессоров. Достижимая градация холодопроизводительности зависит от конструкции компрессора. В случае 4-, 6- и 8-цилиндровых компрессоров обычно отключают 2 цилиндра на каждой ступени нагрузки, что позволяет регулировать холодопроизводительность с интервалами (25)-50-(75)-100 % или 33-66-100 %. В комбинации с тандем-компрессорами или с параллельной работой компрессоров возможна даже более тонкая градация.

Для крупных промышленных компрессоров обычно применяются системы отжима всасывающих клапанов (кольцевые клапаны) с использованием гидравлического масляного привода. Газ, всасываемый соответствующими цилиндрами, при нагнетании поступает на сторону всасывания. При этом цилиндр работает практически на холостом ходу. Такой метод регулирования может также применяться для разгруженного пуска компрессора. Метод высокоэффективен, потери энергии возникают лишь вследствие механической работы трения колец и сопротивления во всасывающем клапане.

Для полугерметичных компрессоров часто использовались решения с применением встроенного перепускного контура. При этом между полостями высокого и низкого давления цилиндров, которые необходимо разгрузить, в перепускном канале устанавливается регулирующий клапан (байпас), который прерывает поток газа. Дополнительный обратный клапан на стороне высокого давления предотвращает противоток уже сжатого газа. Данное конструктивное решение относительно просто, но недостаточно эффективно из-за значительных потерь при работе байпаса. К тому же термическое напряжение компрессора при частичных нагрузках весьма высоко, что в значительной мере ограничивает диапазон применения метода.

Другим вариантом регулирования является изменение мертвого объема цилиндра. Головка цилиндра оснащена дополнительной камерой высокого давления, которая посредством управляемого клапана может быть соединена с цилиндром, что увеличивает его мертвый объем. В процессе сжатия часть газа отводится в ту же камеру, откуда он возвращается в цилиндр под высоким давлением при обратном ходе поршня. Это позволяет значительно уменьшить объем цилиндра при нормальной работе компрессора. Данная система применяется на компрессорах с числом цилиндров менее четырех. Однако высокие потери при обратном расширении приводят к существенному падению эффективности при частичной нагрузке. Более того, диапазон регулирования существенно зависит от отношения давлений. Так, при небольших отношениях давлений возможно лишь незначительное уменьшение холодопроизводительности.

Для герметичных компрессоров также используется другое решение — механически изменяемый ход поршня (сокращение хода сжатия).

Наиболее распространенным методом механического регулирования холодопроизводительности компрессоров для коммерческого холода является метод отключения цилиндров путем блокировки всасывающих каналов отдельных цилиндров или групп цилиндров. Эта концепция была разработана BITZER уже в 70-е годы и благодаря постоянному усовершенствованию достигла непревзойденного уровня.

|

Схема а и принцип регулирования холодопроизводительности б путем отключения цилиндра блокировкой всасывающего канала

В режиме полной нагрузки работают все цилиндры компрессора; соленоидный клапан отключен. Как следствие, все газовые каналы в клапанной доске и головке цилиндра, а также регулирующий поршень находятся в открытом положении (рис. а).

При работе в режиме частичной нагрузки включается соленоидный клапан, его якорь поднимается. В результате регулирующий поршень оказывается под действием высокого давления, движется вниз и закрывает общий впускной канал в клапанной доске (рис. б). Таким образом, поступление газа прекращается, и соответствующие поршни работают в режиме «холостого хода». Данный метод регулирования чрезвычайно эффективен, поскольку потери ограничиваются лишь механическим трением поршней. В широком рабочем диапазоне энергопотребление электродвигателя при частичной нагрузке уменьшается почти пропорционально снижению холодопороизводительности.

|

Зависимость коэффициента энергопотребления кэ компрессора при частичной нагрузке в постоянном рабочем режиме от температуры кипения t при регулировании отключением цилиндров

Благодаря относительной простоте и надежности конструкции число циклов регулирования может быть относительно большим, что обеспечивает его высокую точность. Из-за высокой эффективности компрессоры с такой системой регулирования могут использоваться в широком диапазоне областей применения.

Дополнительная информация от BITZER по регулированию холодопроизводительности отключением цилиндров, см. также Техническая информация KT-100 «Регулирование производительности поршневых компрессоров BITZER»

Для винтовых компрессоров малой холодопроизводительности в основном используются системы с одной или двумя ступенями регулирования, причем применяются различные конструктивные решения. Общим является только непосредственное вмешательство в рабочую зону винтов, причем уменьшение рабочего объема достигается посредством регулирующих поршней.

Очень простым и рентабельным решением является внутренний перепуск пара. Для этого в рабочей зоне винтов выполняют радиальные отверстия, которые могут сообщаться со всасыванием посредством управляемого клапана. Это может быть, например, цилиндрический поршень (золотник), который располагается параллельно роторам в отдельном цилиндре. При частичной нагрузке предварительно сжатый газ возвращается в камеру всасывания, сокращая, таким образом, объемный расход. Однако данное конструктивное решение имеет несколько недостатков, особенно с точки зрения эффективности. Поперечное сечение радиальных перепускных отверстий весьма ограничено, поскольку при больших их диаметрах создается «сквозное окно» между замкнутыми рабочими полостями, находящимися под разными давлениями. При работе в режиме полной нагрузки это приводит к снижению эффективности (дополнительная утечка в процессе сжатия), а также к повышенному термическому напряжению в области перепуска при условии высокого перепада давлений.

С другой стороны, относительно небольшие перепускные отверстия обеспечивают лишь незначительную разгрузку. Независимо от расположения и размеров перепускных отверстий энергетические потери возникают из-за предварительного сжатия и высоких потерь газа.

BITZER разработал значительно более эффективный способ ступенчатого регулирования холодопроизводительности, который успешно применяется в модельных рядах вплоть до HS./OS.74 на протяжении многих лет. Крупногабаритные регулирующие поршни находятся непосредственно в рабочей зоне — на торцевой стороне корпуса и/или радиально. Поскольку они точно адаптированы к контуру корпуса, предотвращаются внутренние перетечки в процессе сжатия. При воздействии на поршни они открывают широкие каналы, по которым всасываемый газ в уменьшенном объеме поступает непосредственно в рабочую полость. С помощью этого способа сокращается рабочая длина ротора, и при этом соответственно уменьшается объемная производительность. Эффективность данного способа значительно выше, чем у вышеописанных решений. Более того, благодаря большим поперечным сечениям каналов ступенчатое регулирование может быть расширено в область относительно низких частичных нагрузок.

|

Регулирование холодопроизводительности винтовых компрессоров с помощью регулирующих поршней (разработка Bitzer): 1 — поршень выполнен заподлицо с фланцем и контуром ротора; 2 — каналы большого поперечного сечения, обеспечивающие малые потери и высокую эффективность

В крупных винтовых компрессорах обычно применяются регулирующие золотники, расположенные параллельно осям роторов и обеспечивающие как ступенчатое, так и плавное регулирование холодопроизводительности. В современных компрессорах золотник устанавливают непосредственно между ведущим и ведомым роторами, при этом он точно адаптирован к контуру корпуса. Это решение обеспечивает самую высокую эффективность при частичной нагрузке, а также делает возможным изменение внутренней степени сжатия (Vi) в соответствии с потребностями.

|

Схема и принцип действия «двойного» золотникового регулирования холодопроизводительности винтовых компрессоров CSH65 / 75 / 85 / 95 и HS. / OS.85

На рисунке представлено принципиальное устройство и гидравлическая схема такого способа регулирования. При работе компрессора с полной нагрузкой золотник находится в крайнем левом положении. При этом вся рабочая зона заполняется всасываемым газом (100 % холодопроизводительности). Чем дальше золотник движется к стороне нагнетания (вправо), тем меньше становится рабочая зона/активная длина ротора. Всасывается меньший объем газа, и холодопроизводительность снижается.

Особенностью винтовых компрессоров BITZER является «двойное регулирование холодопроизводительности». Без внесения каких бы то ни было изменений в компрессор становится возможным как 4-ступенчатое (25 — 50 — 75 — 100 %), так и плавное (25 -100 %) регулирование. Различные режимы достигаются просто соответствующим управлением соленоидными клапанами. Наряду с движением золотника специальная его геометрия приводит к адаптации внутренней степени сжатия (Vi) к условиям частичной нагрузки. Это обеспечивает особенно высокую эффективность. Другой уникальной особенностью этих компрессоров является наличие канала экономайзера (ECO), интегрированного в золотник. В отличие от традиционных компрессоров это обеспечивает исключительно эффективную работу экономайзера во всем диапазоне регулирования (25-100%).

|

Характеристики компрессора в режимах полной и частичной нагрузки при типичных для чиллера условиях работы (оценка EUROVENT): ε — холодильный коэффициент; Q — нагрузка (холодопроизводительность); рабочие условия при полной нагрузке (Q = 100 %): температура кипения t = 2 о С, температура конденсации tк = 50 о С, перегрев на всасывании 5 К, переохлаждение 2 К

Весьма высокая эффективность компрессоров с такой системой регулирования при работе в режимах полной и частичной нагрузки становится особенно очевидной при их применении в жидкостных чиллерах. Оценка эффективности проводилась согласно нормам «Eurovent-Cecomaf» для холодопроизводительностей 100 — 75 — 50 — 25 %. Оценка эффективности в соответствии с ARI 550/590 приводит даже к более высоким значениям холодильногокоэффициента.

Для получения более подробной информации см. Специальное издание BITZER 09.2004 или публикацию в журнале «Холодильная техника» №2/2007. Дополнительная информация по регулированию холодопроизводительности винтовых компрессоров BITZER см.также Руководства по использованию винтовых компрессоров: SH-100 / SH-110 / SH-170 / SH-300 / SH-500.

Спиральные компрессоры, используемые в торговом холоде, по большей части регулируются методом пуска и остановок. Для некоторых областей применения все более популярным становится метод изменения частоты вращения.

Между тем разработаны также механические системы регулирования, но конструктивные особенности этого типа компрессоров оставляют мало места для их разнообразия.

Сравнительно простой подход реализован в системе внутреннего перепуска, конструктивное решение которой подобно используемому для винтовых компрессоров. Предварительно сжатый газ отводится из закрытой рабочей полости назад, на сторону всасывания, посредством электрически управляемого клапана. Поперечные сечения перепускных каналов ограничены толщиной стенок спирали. Чрезмерно большой их диаметр привел бы к внутренней циркуляции газа между рабочими полостями с разными давлениями, что, в свою очередь, вызвало бы большие потери при полной нагрузке и повышенное термическое напряжение. Поэтому спиральные компрессоры, использующие данную систему, предназначаются только для одной ступени частичной нагрузки, но особенно при низких отношениях давлений это обеспечивает лишь ограниченное регулирование.

Более приемлемое решение в плане регулирования обеспечивает периодический отжим спирали. Разъединение спиралей прерывает процесс всасывания и сжатия, так что компрессор работает при нулевой нагрузке и по требованию может вернуться в режим полной нагрузки. В принципе данный метод включает «широко импульсную модуляцию» и обеспечивает почти плавное регулирование в широком диапазоне холодопроизводительности.

Ограничения по его применению существуют из-за цикличности рабочего режима. При каждом переходе в режим нулевой нагрузки процесс сжатия резко прерывается и сжатый газ отводится от рабочих ячеек назад, на сторону всасывания. При высокой доле циклов нулевой нагрузки (низкой частичной нагрузке) это приводит к явному снижению эффективности, а также к высокому термическому напряжению, например, электродвигателя. Кроме того, высокая цикличность является причиной больших механических напряжений, способных привести к неустойчивости подвижной спирали.

Параллельная работа компрессоров

Параллельная работа в одном холодильном контуре

|

Пример простой системы параллельно работающих компрессоров Octagon® с оптимизированным всасывающим коллектором

Классическое параллельное соединение включает одновременную работу нескольких компрессоров на общий холодильный контур. Требуемая холодо- или теплопроизводительность распределяется по компрессорам, причем возможно их объединение как по одинаковым, так и по разным мощностям. С помощью интеллектуальной стратегии управления можно обеспечить высокий уровень регулирования холодопроизводительности системы. К типичным примерам систем с параллельно работающими компрессорами относятся системы холодоснабжения супермаркетов, в которых требуемая нагрузка может изменяться в широком диапазоне. Оборудование компрессоров механическими (встроенными) системами регулирования холодопроизводительности в зависимости от потребности в холоде, а также частоты циклов или значительных изменений рабочих условий возможно или даже необходимо.

Изменение частоты вращения является еще одной возможностью регулирования, которая может использоваться, например, только на одном из компрессоров, обеспечивая непрерывный контроль нагрузки, так же как и выравнивание изменений, вызванных включением/выключением отдельных компрессоров.

В принципе все рассмотренные выше конструкции компрессоров хорошо работают при параллельном подключении, причем требования к распределению масла между отдельными компрессорами могут существенно различаться (в частности, при соединении компрессоров разных мощностей). Основываясь на проводимых испытаниях, BITZER разработал для каждого типа компрессоров решения, характеризующиеся простотой и высокой эксплуатационной надежностью (см. соответствующий список информационных брошюр в конце этого раздела).

Так, для параллельно работающих винтовых компрессоров серий HS и OS используется общий маслоотделитель, и подача масла через трубопроводы регулируется соленоидными или встроенными запорными вентилями. Соответственно можно объединить компрессоры различной холодопроизводительности, которые могут работать даже с различными давлениями всасывания.

Альтернативным решением в регулировании холодопроизводительности является применение поршневых тандем-компрессоров. В этом случае выравнивание уровня масла обеспечивается конструктивно, так что принятия дополнительных мер обычно не требуется. BITZER предлагает широкую гамму тандем-компрессоров относительно малых описанных объемов (начиная с 2-11,4 м3/ч). Даже небольшие 4-цилиндровые модели Octagon® (начиная с 2-18 м3/ч) обеспечивают возможность установки регулятора для отключения цилиндра, с помощью которого возможно ступенчатое изменение холодопроизводительности: 25-50-75-100 %.

Параллельная работа отдельных холодильных контуров

При таком варианте несколько отдельных холодильных контуров скомбинированы в систему. При этом конденсаторы и испарители объединены в один агрегат с разделением на стороне хлад¬агента, а контур промежуточного хладоносителя выполняется общим. Типичными образцами таких систем являются чиллеры, комплектуемые при больших холодопроизводительностях в основном компактными винтовыми компрессорами. Широкий диапазон регулирования данных компрессоров в сочетании с параллельной работой отдельных контуров охлаждения делают возможной высокую точность регулирования. Для меньших холодопроизводительностей используются также поршневые и спиральные компрессоры.

Преимущество данного системного решения заключается в относительно простой настройке индивидуальных контуров охлаждения и повышенной безопасности в случае утечки хладагента. К недостаткам можно отнести отчасти более высокие инвестиционные расходы и недостаточное использование теплообменника при частичных нагрузках.Несмотря на раздельные холодильные контуры, необходимо регулировать последовательность работы компрессоров. Так как контур промежуточного хладоносителя является общим, хладоноситель проходит также и через отключенные участки испарителя. Таким образом, между конденсатором и испарителем поддерживается постоянная разность давлений. Даже небольшие перетечки между сторонами высокого и низкого давления могут привести к перемещению хладагента на сторону всасывания, что может вызвать гидроудар при следующем пуске компрессора.

Дополнительная информация по параллельной работе компрессоров BITZER (см. также Поршневые компрессоры. Техническая информация KT-600 / KT-601 / KT-602; Винтовые компрессоры. Руководства по применению SH-100 / SH-110 / SH-500.Техническая информация ST-600 / ST-620; Спиральные компрессоры. Информация по запросу.

Изменение частоты вращения вала компрессора

Этот метод регулирования холодопроизводительности уже в течение многих лет применяется в компрессорах объемного типа, причем в основном в открытых компрессорах, приводимых через передачу с изменяемым передаточным числом, или в компрессорах, оснащенных специальными двигателями со скоростной модуляцией. Однако такие концепции привода были по большей части исключением и использовались лишь в случаях, когда классическое регулирование холодопроизводительности было невозможным или существовали специальные требования.

Лишь после появления преобразователей частоты (частотных инверторов) для изменения скорости обычных (недорогих) асинхронных двигателей это решение стало тиражироваться и в настоящее время широко используется в различных областях.

Многоскоростные электродвигатели относительно недороги, поэтому они применялись для различных конструкций газовых компрессоров, когда механическое регулирование производительности было затруднено по техническим или экономическим причинам. Между тем данный тип электродвигателя почти не используется для холодильных компрессоров. Кроме развития альтернативных систем причинами этого могут также быть серьезные недостатки привода.

Для холодильных компрессоров обычные многоскоростные электродвигатели могут быть оптимизированы по эффективности, вращающему моменту и коэффициенту мощности только для одной определенной частоты вращения. На любой другой частоте данный электродвигатель показывает значительно худшие результаты. Более того, каждое изменение частоты вращения эквивалентно новому пуску с высокими пусковыми токами, так что большая интенсивность циклов регулирования очень негативно влияет на срок службы компрессора и электродвигателя, а также на нагрузку электрической сети.

Электродвигатель с частотным инвертором

|

Принципиальная схема частотного инвертора

Как было сказано выше, частотные инверторы обеспечивают регулирование частоты вращения обычных асинхронных двигателей, и поэтому могут весьма эффективно использоваться для большинства типов компрессоров . Тем не менее возникает вопрос, является ли данная относительно дорогая технология (из-за стоимости инвертора) экономически обоснованной по сравнению с ранее описанными методами. Общая единая оценка в данном случае затруднена — вопрос следует рассматривать с учетом полного спектра перечисленных ниже технических возможностей и требований к точности регулирования.

Возможность регулирования частоты вращения одно- и трехфазных асинхронных двигателей

- Плавное регулирование производительности в широком диапазоне: высокая точность регулирования; снижение числа пусков компрессора.

- Использование компрессоров, для которых рамки применения механических методов регулирования ограничены.

- Потенциальное увеличение холодопроизводительности компрессора посредством превышения синхронной частоты (в отличие от прямого энергоснабжения).

Мягкий пуск электродвигателя/компрессора.

- Значительно меньший пусковой ток при полном крутящем моменте: пусковой ток ограничен 100-160 % максимального рабочего тока (отсюда отсутствие пиков пускового тока, низкая нагрузка на сеть); разгрузка при пуске не требуется ввиду высокого крутящего момента; низкая нагрузка на электродвигатель при пуске.

- Сниженная механическая нагрузка на компрессор, а также улучшенные условия смазки.

- Сниженный риск попадания жидкого хладагента в компрессор при пуске.

При использовании частотных инверторов для регулирования холодопроизводительности необходимо учитывать несколько основных соотношений. В асинхронных электродвигателях частота вращения определяется числом пар полюсов и частотой тока питающей сети. При фиксированном числе полюсов (стандартные электродвигатели) частота вращения nдв изменяется в зависимости от частоты тока сети f.

n дв = 60f/N — n пр.

Здесь N — число пар полюсов; n пр — частота проскальзывания.

При этом, однако, для соответствующей адаптации магнитного потока требуется одновременное изменение напряжения питания, что влияет на вращающий момент привода.При определенных эксплуатационных условиях для объемных компрессоров, например поршневых, винтовых и спиральных, требуется практически постоянный вращающий момент во всем диапазоне частот вращения. Поэтому с точки зрения магнитных условий изменение напряжения U должно быть пропорциональным изменению частоты f: U/f = const.

При этом необходимо учитывать, что обычные инверторы не могут выдавать рабочее напряжение электродвигателя выше напряжения питания. Это значит, что на электродвигатель, рассчитанный на конкретное напряжение питания (например, 400 В,50 Гц, 3 фазы), во время работы с превышением синхронной частоты (f>50 Гц) будет подаваться «пониженное напряжение», т.е. электродвигатель не сможет обеспечить полного вращающего момента. Но при условии, что электродвигатель сохраняет достаточный резерв мощности при максимальной нагрузке компрессора (приблизительно 25 % до 60 Гц), эта схема может даже быть предпочтительной. В случае отказа инвертора возможна работа в аварийном режиме непосредственно от источника электроснабжения.

|

Зависимость напряжения от частоты при постоянном вращающем моменте электродвигателя: А — электродвигатель 400 В, 50 Гц, 3 фазы; Б — электродвигатель 400 В, 60 Гц, 3 фазы; С — электродвигатель 230 В, 50 Гц, 3 фазы

Однако, если максимальный вращающий момент уже достигнут при нормальных условиях, необходим специальный электродвигатель. Иногда применяются так называемые усилители напряжения (при этом необходимо соблюдать пределы напряжения электродвигателя). В зависимости от конструкции и/или допустимого диапазона частот вращения вала компрессора возможны следующие опции специальных электродвигателей на основе вышеуказанного питания 400 В, 50 Гц, 3 фазы:

- 400 В, 60 Гц, 3 фазы (прямая В). Используется до 60 Гц (+20 % частоты вращения электродвигателя) с полным вращающим моментом электродвигателя.

- 230 В, 50 Гц, 3 фазы (прямая C). Используется до 87 Гц (+73 % частоты вращения электродвигателя) с полным вращающим моментом электродвигателя. Необходимо соблюдение максимально допустимой частоты вращения вала компрессора.

Все компрессоры BITZER рассчитаны на работу с превышением синхронной частоты, а также могут работать при очень низких частотах (20. 30 Гц, в зависимости от типа компрессора и рабочих условий), чем обеспечивается особенно широкий диапазон их холодопроизводительности. Дополнительная информация представлена в последующих разделах и в дополнительной документации, перечисленной в конце этого раздела.

Этапы развития и опыт эксплуатации

За более чем 20 лет большое число компрессоров BITZER с частотными инверторами было поставлено для самых различных сфер применения. Ниже приведено краткое описание этапов совершенствования инверторов и приобретенного опыта работы.

На первом этапе надежность силовой электроники была недостаточной для соответствия высоким требованиям в области охлаждения и кондиционирования воздуха. Более того, затраты на инвертор порой многократно превышали стоимость компрессора. Тем не менее компания BITZER, очень рано поняв преимущества данной технологии, начала в 1984 г. проводить всесторонние испытания и в том же году представила на выставке IKK функциональную модель полугерметичного винтового компрессора с инверторным регулированием.

Первый чиллер на базе двух винтовых компрессоров с регулируемой частотой вращения (HSK7061-80) был введен в эксплуатацию в 1987 г. (система кондиционирования воздуха в одном из офисных зданий в Мюнхене). Но уже годом ранее первые полугерметичные 4- и 6-цилиндровые поршневые компрессоры с частотными инверторами были установлены в железнодорожных пассажирских вагонах. На электродвигатель в этом случае подавалось пилообразное напряжение вместо обычного синусоидального.

Заслуживающей внимания инновацией стала разработка герметичных винтовых компрессоров (VSK31) с частотным инвертором, работающим в диапазоне 20. 87 Гц (1200. 5200 об/мин). Мало известно, что эти компрессоры уже с 1988 г. работают в поездах ICE (InterCityExpress) немецких железных дорог и за это время доказали свою надежность также в ряде других проектов.

Уже с начала 90-х годов многочисленные холодильные централи с поршневыми и винтовыми компрессорами оборудовались частотными инверторами. В большинстве таких систем регулировалась частота вращения вала только ведущего компрессора. В сочетании с периодическим режимом работы и/или ступенчатым регулированием параллельно работающих компрессоров такое решение обеспечивает весьма рентабельное и качественное регулирование.

В процессе работы над серией Octagon®, выпущенной на рынок в 1998 г., создавалась особая конструкция компрессора для расширенного диапазона частот вращения. Был разработан 4-цилиндровый ряд компрессоров относительно малой холодопроизводительности, оптимизирован массовый баланс, применен короткий ход поршня, создана специальная центробежная система смазки. Такой подход обеспечивал безопасную и эффективную работу при частотах намного выше синхронной и стал наилучшей предпосылкой рентабельного применения частотных инверторов.

|

Полугерметичный поршневой компрессор с размещенным на нем частотным инвертором

Один из проектов в рамках этой разработки — 2-ступенчатый компрессор из легкого сплава, специально предназначенный для работы при изменяющейся частоте вращения. Инвертор размещен непосредственно на компрессоре и охлаждается газом промежуточного давления, т.е. нет необходимости в отдельной системе охлаждения.

Этот компрессор был разработан в соответствии с особыми требованиями для использования в рефрижераторных контейнерах на судах. Он работает в широком диапазоне температур (от высоких до низких) при частотах вращения 600. 2900 об/мин (20. 100 Гц), что позволяет достичь ранее невозможных уровней качества и эффективности регулирования. Несколько тысяч этих компрессоров работают по всему миру в рефрижераторных контейнерах. Результаты эксплуатации и надежность их отличные.

Достаточно долго данные компрессоры проходили также испытания в тепловых насосах «воздух-вода», в очередной раз подтвердив свою замечательную эффективность и характеристики регулирования.

|

Компрессорно-конденсаторный агрегат ЭКОСТАР с воздушным охлаждением на базе поршневого компрессора с изменяемой частотой вращения

Между тем также были разработаны компрессоры Octagon® на базе стандартных серий со смонтированными инверторами, охлаждаемыми всасываемым газом. Они используются в новых сериях компрессорно-конденсаторных агрегатов EuroStar, отличающихся, в частности, высокой точностью регулирования и низким энергопотреблением.

Спиральные компрессоры BITZER тоже изначально предназначены для расширенного диапазона частот вращения (35. 65Гц). После всесторонних лабораторных испытаний значительное число спиральных компрессоров с частотными инверторами длительное время находилось в эксплуатации. Результаты работы отличные, и эффективность при частичных нагрузках значительно выше, чем при механических методах регулирования.

Большое число действующих установок, а также положительный опыт, накопленный за более чем 20 лет эксплуатации поршневых, винтовых и спиральных компрессоров с частотными инверторами, показали, что данная технология хорошо отработана в компании BITZER. Это также подтверждает ее ведущую роль в разработке данного передового метода регулирования холодопроизводительности.

В ходе постоянно ведущихся BITZER новых разработок компрессоров были учтены и требования эффективного применения инверторной технологии. В результате на сегодняшний день создана непревзойденная современная гамма компрессоров, надежно работающих во всем мире в составе мобильных и стационарных холодильных систем.

Дополнительная информация по работе компрессоров BITZER с частотными инверторами см. также: Поршневые компрессоры. Техническая информация KT-420; Винтовые компрессоры. Специальное издание SV-0402-D «Регулирование производительности винтовых компрессоров: сравнение регулирования изменением частоты вращения с золотниковым регулированием».

Источник

➤Adblock

detector

|