Многие 3D принтеры работают под управлением популярной прошивки Marlin. Прошивка изначально сконфигурирована для Ultimaker Original. Разберём основные настройки для других 3D принтеров.

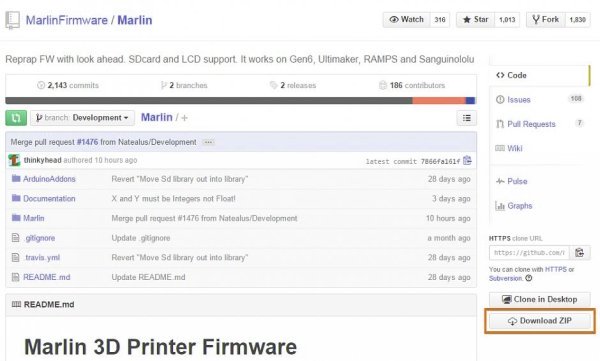

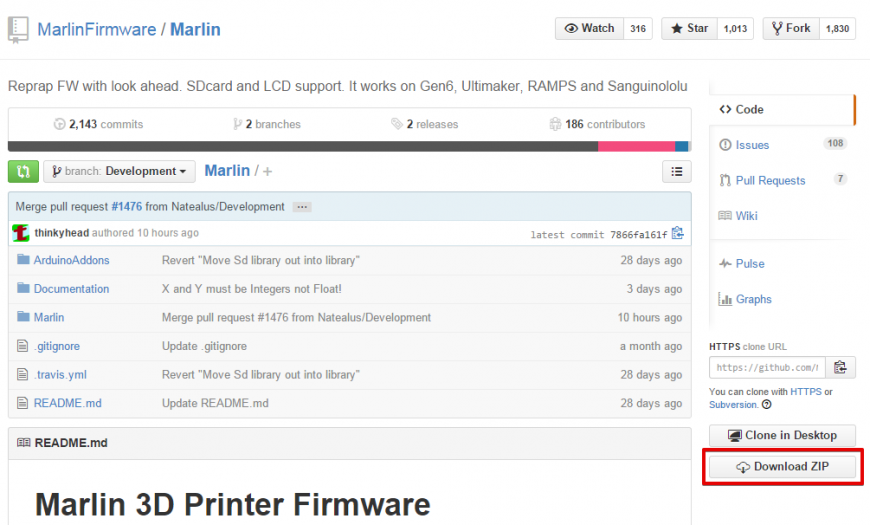

Прошивка лежит по этому адресу. Качаем. Давим на кнопку Download ZIP. Скачивается архив Marlin-Development.zip. Распаковываем его в выбранную папку.

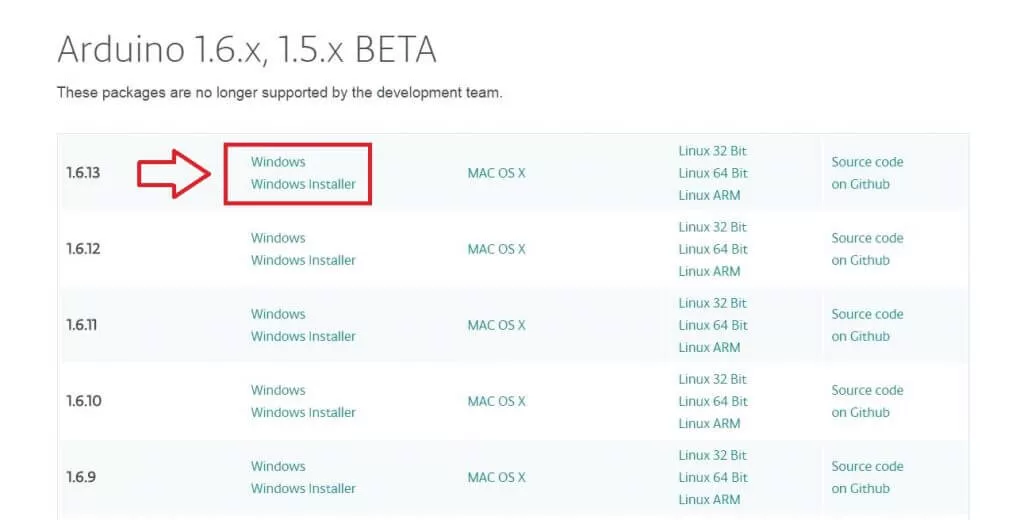

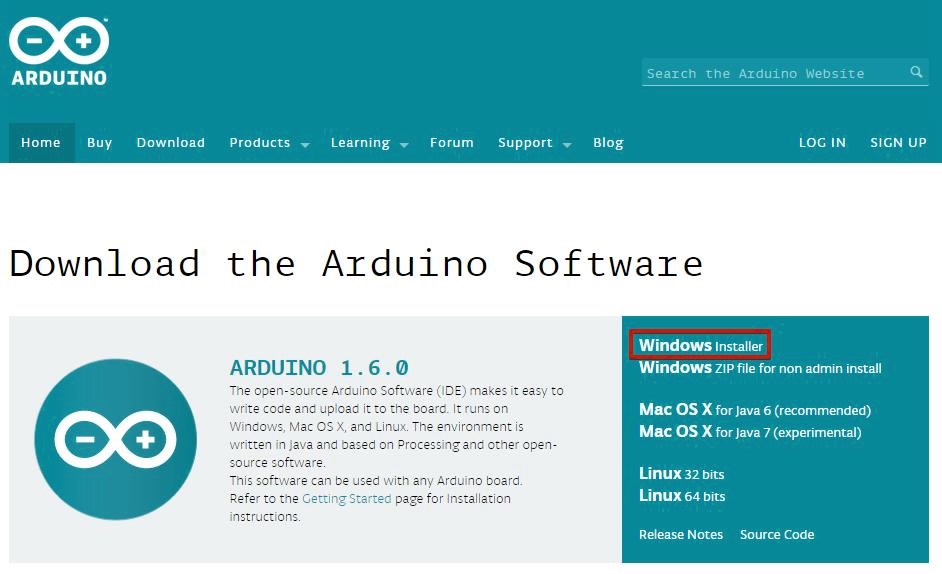

Теперь скачиваем Arduino IDE для исправления и загрузки прошивки в 3D принтер. Ссылка. Давим на Windows Installer. Скачивается установщик arduino-1.6.0-windows.exe. Запускаем его и устанавливаем среду Arduino IDE.

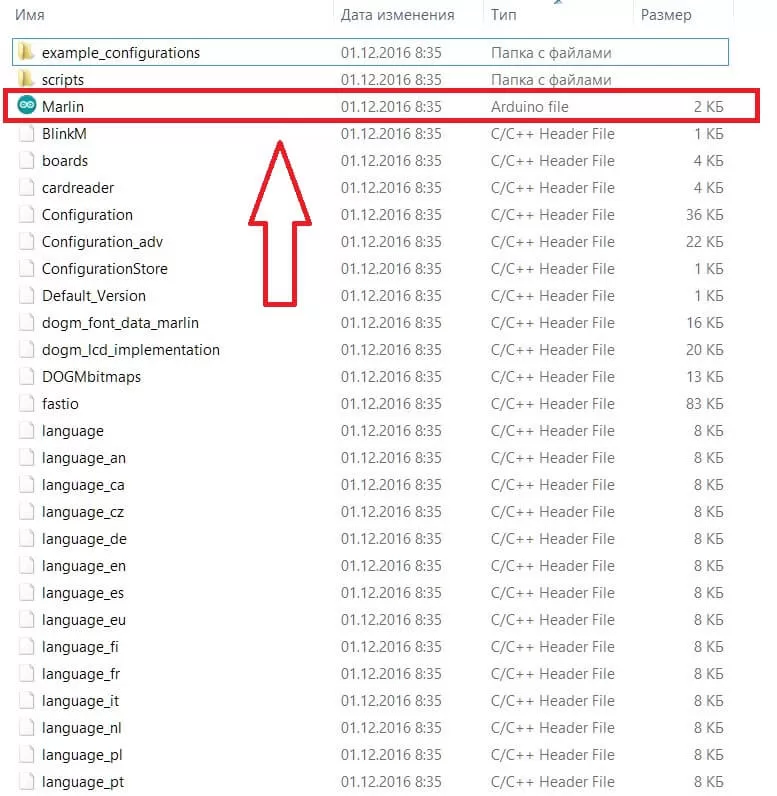

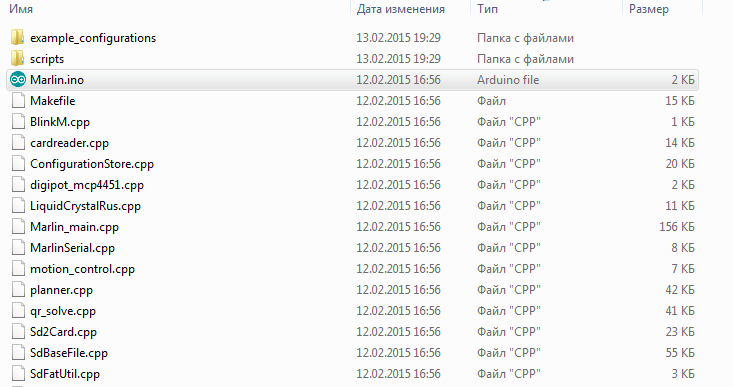

Переходим в папку с прошивкой и запускаем файл Marlin.ino.

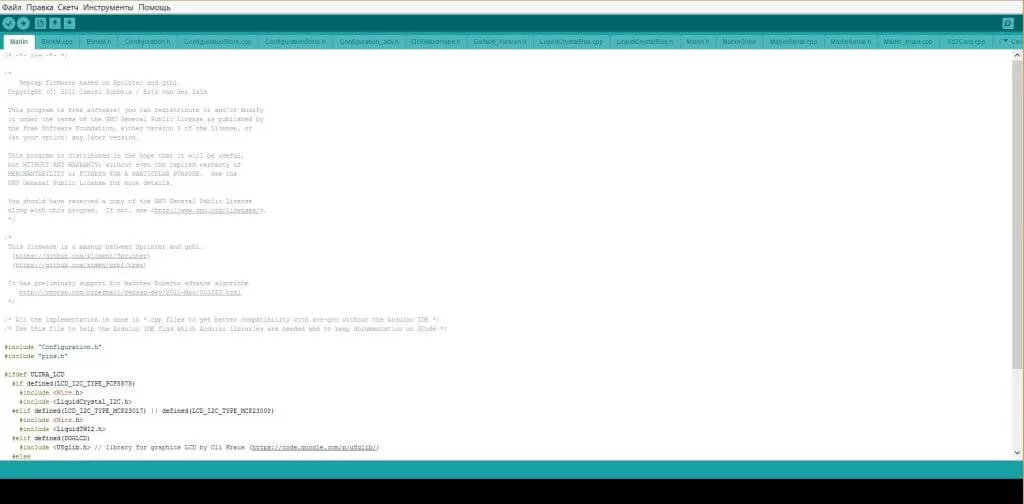

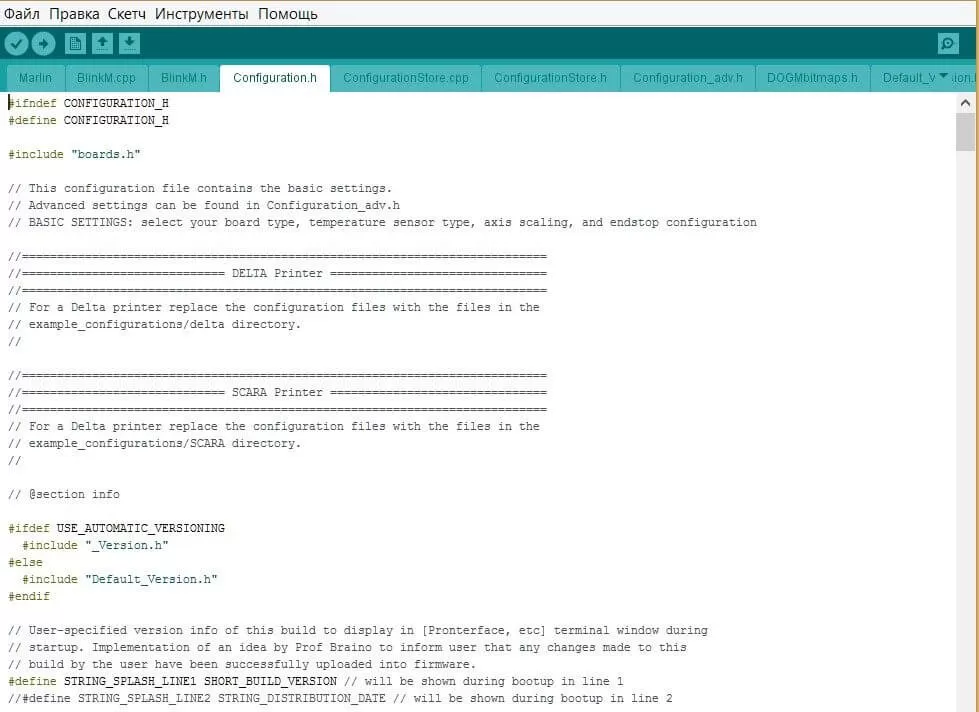

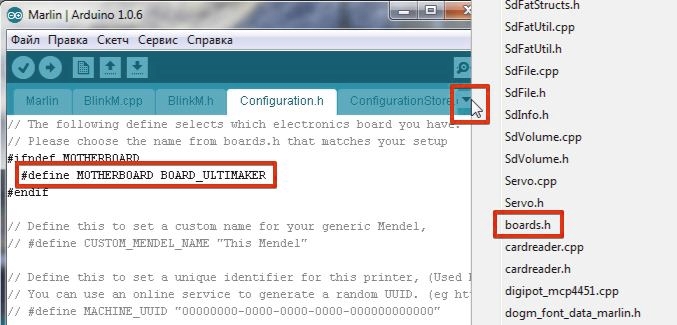

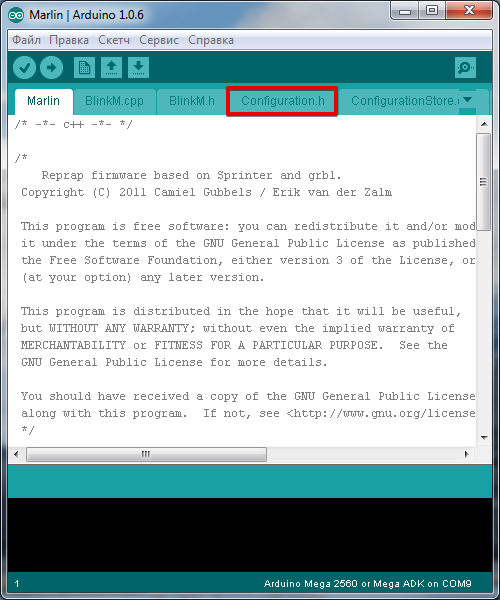

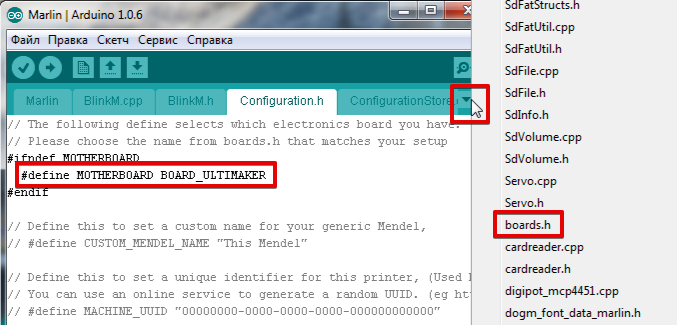

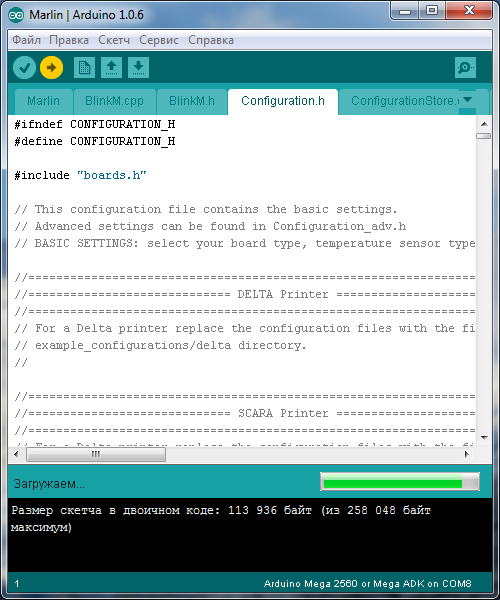

Открывается среда Arduino IDE с прошивкой. Нам нужна вкладка Configuration.h.

В начале мы видим ссылки на калибровку 3D принтера. Пролистываем дальше и читаем: ‘Это конфигурационный файл с основными настройками. Выберите тип контроллера, тип температурного датчика, откалибруйте перемещения по осям и сконфигурируйте концевые выключатели.’

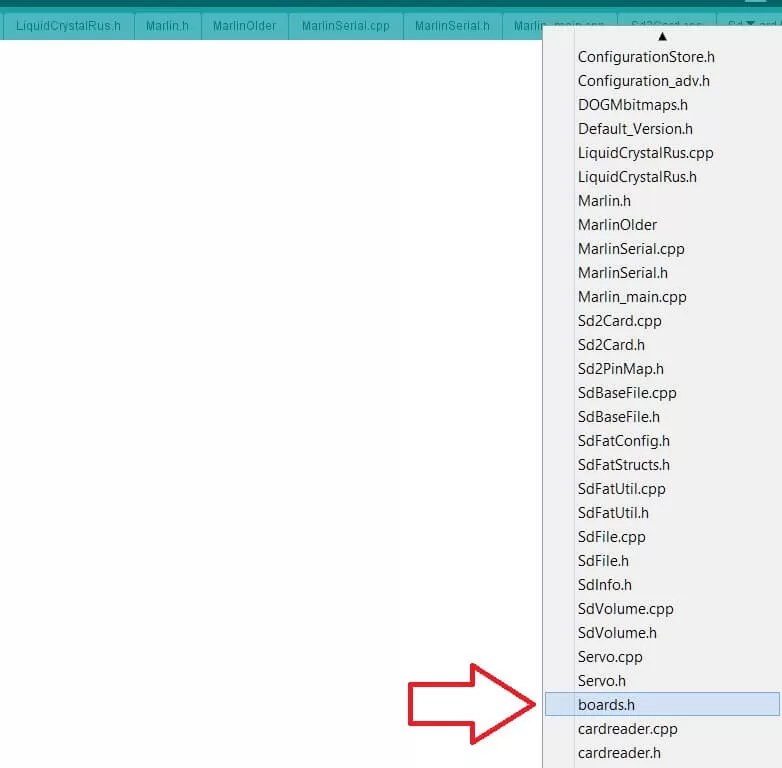

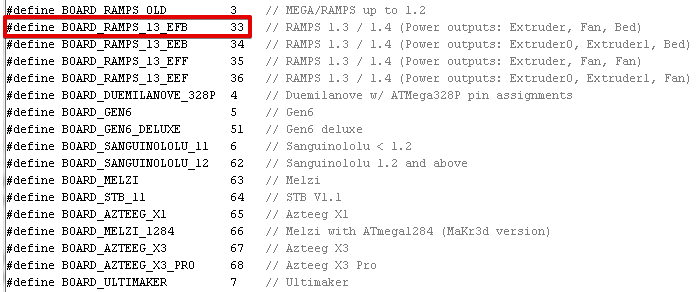

Начнём с выбора контроллера (MOTHERBOARD). Список контроллеров находится во вкладке boards.h. Давим на треугольник в правом верхнем углу и выбираем boards.h.

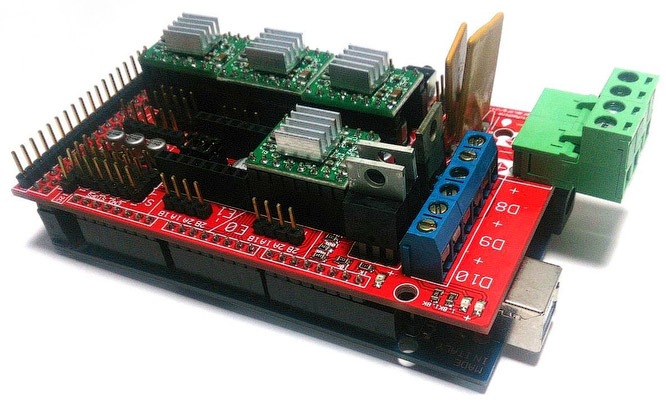

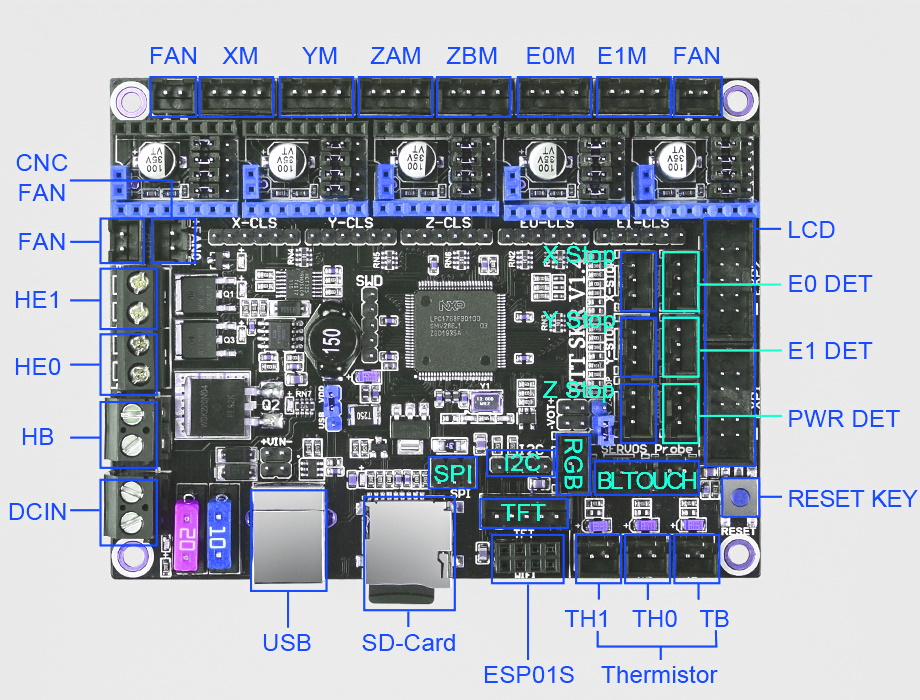

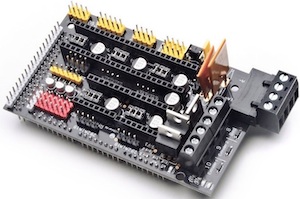

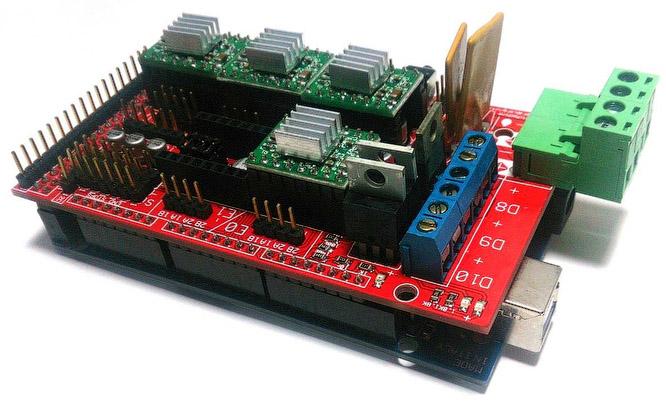

Теперь посмотрим на установленную электронику. Вот некоторые типы плат:

Melzi

RAMPS 1.4

У меня стоит RAMPS 1.4.

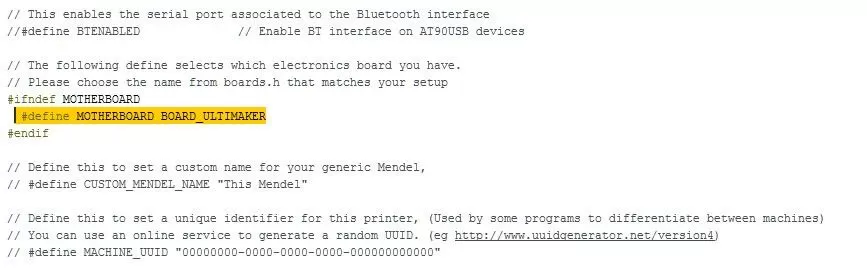

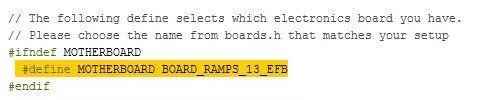

Заменяю в configuration.h ‘MOTHERBOARD BOARD_ULTIMAKER’ на ‘MOTHERBOARD BOARD_RAMPS_13_EFB’.

#ifndef MOTHERBOARD

#define MOTHERBOARD BOARD_RAMPS_13_EFB

#endif

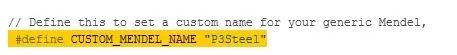

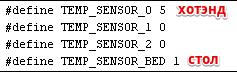

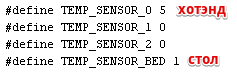

Следующим выбираем датчик температуры — термистор. Видим большой список ‘//// Temperature sensor settings:’. У меня стоит хотэнд E3D-v5 и китайский термистор на столе. Для E3D-v5 я выбираю ‘// 5 is 100K thermistor — ATC Semitec 104GT-2’, для стола ‘// 1 is 100k thermistor — best choice for EPCOS 100k’. Если тип термистора неизвестен можно выбрать 1, а если температура не понравится можно выбирать любой и тестировать. Меняю.

100K thermistor — ATC Semitec 104GT-2

Обычный китайский термистор 100К

Ограничение максимальной температуры хотэнда ‘#define HEATER_0_MAXTEMP 275’.

Ограничение минимальной температуры хотэнда ‘#define EXTRUDE_MINTEMP 170’.

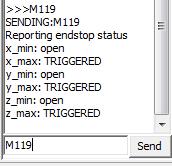

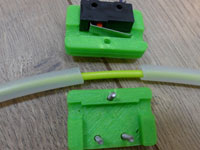

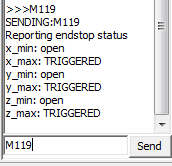

Если концевой выключатель подключен не стандартно и его состояние нужно инвертировать, то это можно сделать в прошивке, не перепаивая провода. Значения false или true. Команда M119 (например в Pronterface) показывает состояние концевых выключателей. У меня концевые выключатели стоят только в позиции HOME на MAX.

В положении HOME

В положении отличном от HOME по всем осям

Мне ничего менять не потребовалось.

const bool X_MIN_ENDSTOP_INVERTING = true;

const bool Y_MIN_ENDSTOP_INVERTING = true;

const bool Z_MIN_ENDSTOP_INVERTING = true;

const bool X_MAX_ENDSTOP_INVERTING = true;

const bool Y_MAX_ENDSTOP_INVERTING = true;

const bool Z_MAX_ENDSTOP_INVERTING = true;

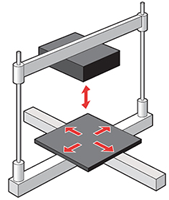

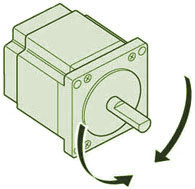

Изменение направления вращения шаговых двигателей, значения false или true. Правильные перемещения сопла относительно стола:

— По оси X — влево ‘-‘, вправо ‘+’.

— По Y — вперёд ‘+’, назад ‘-‘.

— По оси Z — сближение ‘-‘, удаление ‘+’.

— Экструдер. Extrude — выдавливание нити, Reverse (retract) — откат, втягивание нити.

#define INVERT_X_DIR false

#define INVERT_Y_DIR false

#define INVERT_Z_DIR false

#define INVERT_E0_DIR true

Дальше идёт настройка концевых выключателей. Нам нужно узнать где они расположены. Как это узнать? Начало координат находится в ближнем левом углу на поверхности стола, если сопло вывести в эту точку, то сработали бы концевики MIN, если в правую дальнюю верхнюю — сработают MAX. У меня в положении HOME находятся три концевых выключателя MAX, поэтому мои установки

// Sets direction of endstops when homing; 1=MAX, -1=MIN

#define X_HOME_DIR 1

#define Y_HOME_DIR 1

#define Z_HOME_DIR 1

Установка габаритов перемещения, после инициализации в положении HOME. Здесь мы задаём габариты рабочей зоны по X и Y, а также настройку сопла относительно стола.

Если при касании стола соплом срабатывает концевой выключатель (MIN), как у Ultimaker Original, то поднастройка сопла относительно стола выполняется перемещением концевого выключателя, а в ‘#define Z_MAX_POS’ записываем значение координаты при максимальном удалении сопла от стола. Координату можно узнать по команде М114 или посмотрев на экран дисплея.

Если концевой выключатель по Z срабатывает при максимальном удалении сопла от стола (MAX), то нужно найти габарит по Z самостоятельно. Устанавливаем значение ‘#define Z_MAX_POS’ изначально больше нормы, например 250 при габарите 200 мм. Опускаем сопло до касания стола и на дисплее (или по команде M114) видим координату больше нуля, теперь вычтем из установленного большого значения полученную координату и получим габарит по Z, который теперь запишем в ‘#define Z_MAX_POS’. По итогам печати первого слоя можно будет подкорректировать это значение.

// Travel limits after homing

#define X_MAX_POS 215

#define X_MIN_POS 0

#define Y_MAX_POS 215

#define Y_MIN_POS 0

#define Z_MAX_POS 200

#define Z_MIN_POS 0

Можно подкорректировать скорость перемещения в положение HOME.

#define HOMING_FEEDRATE {50*60, 50*60, 4*60, 0} // set the homing speeds (mm/min)

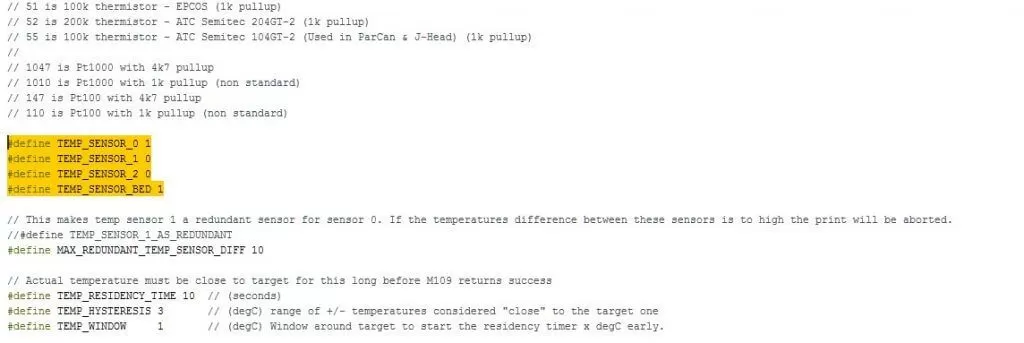

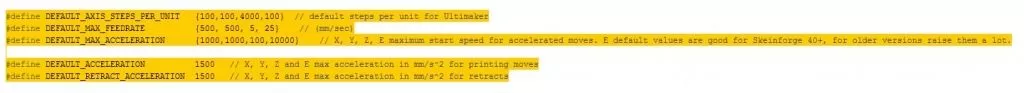

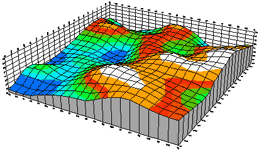

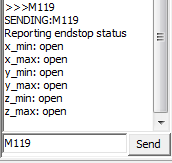

Переходим к самому важному. Настройка шагов перемещения по осям. Экструдер тоже ось. Мои настройки.

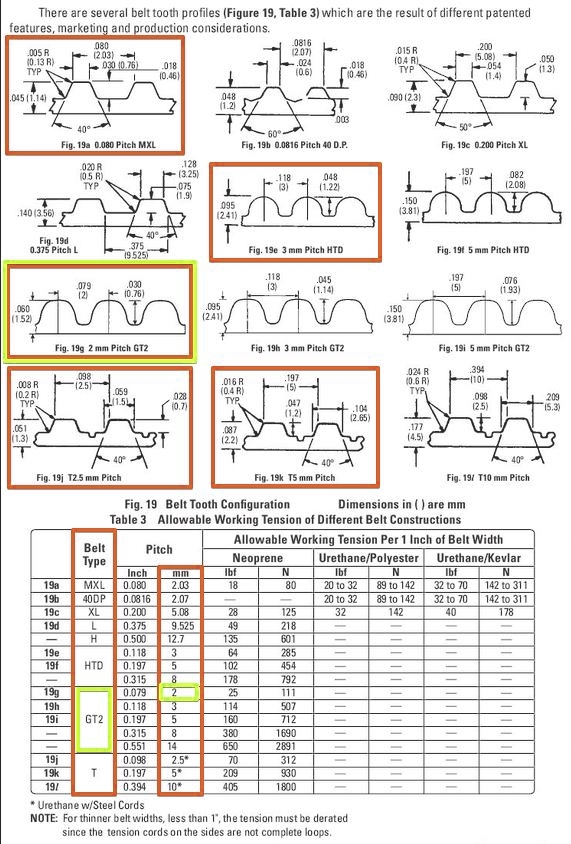

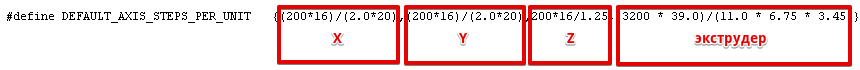

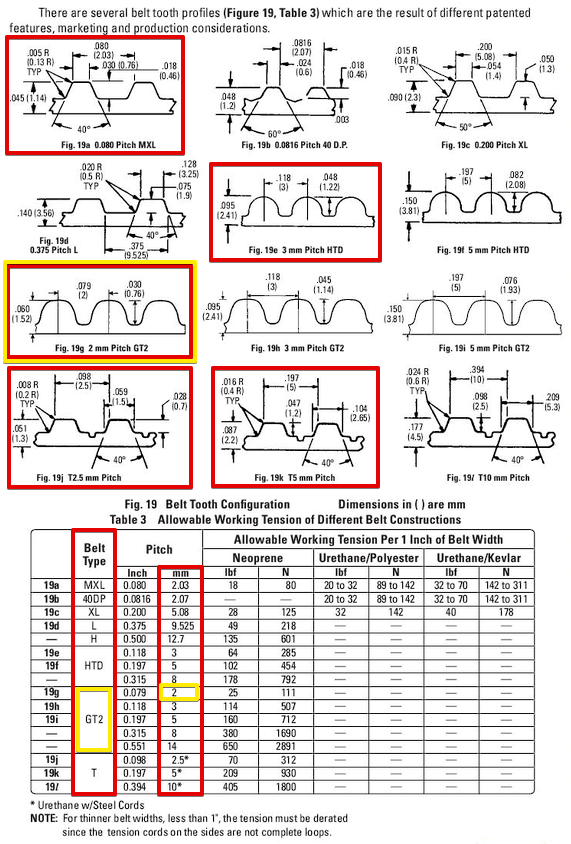

Теперь посмотрим, как я их получил. По всем осям стоят шаговые двигатели 200 шагов на оборот, 16 микрошагов на шаг (устанавливается перемычками на плате). По осям X и Y стоит приводной ремень GT2 с шагом 2 мм и 20-ти зубые шкивы, итого получаем формулу (200*16)/(2.0*20). По оси Z стоят шпильки М8 с шагом резьбы 1,25 мм, итого формула 200*16/1.25.

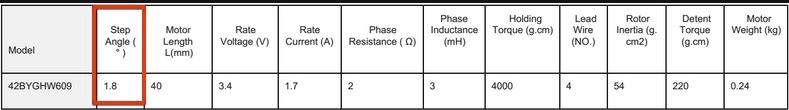

Находим спецификации (даташит) на установленные шаговые двигатели. Видим, что за один шаг вал поворачивается на 1,8 градуса, а это значит 360/1,8=200 шагов на полный оборот. Этот параметр одинаковый у большинства шаговых двигателей устанавливаемых в домашние 3D принтеры.

Профили ремней, обычно используемых на 3D принтерах и их шаг. Оригинал здесь, страница 61.

Шкив

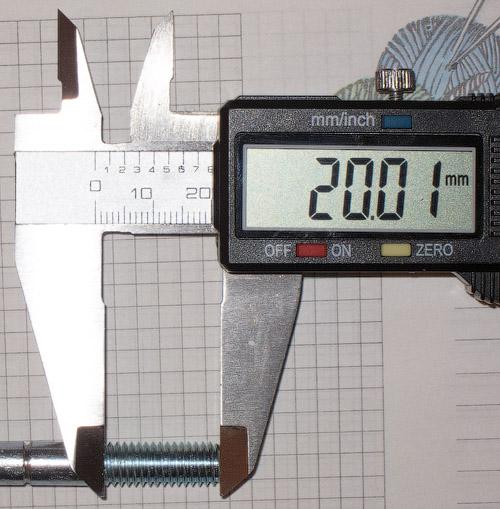

Как померить шаг винта? Замеряем участок винта и считаем на нём витки, затем длину участка в миллиметрах делим на количество витков 20/16=1.25 мм. Для более точного результата замеряем участок максимальной длины.

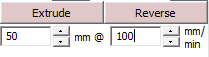

Настройка экструдера зависит от коэффициента редукции и диаметра подающей шестерни. Подберём экспериментально, после первой заливки прошивки в 3D принтер. Откручиваем сопло и уменьшаем ограничения минимальной температуры сопла до 5 градусов ‘#define EXTRUDE_MINTEMP 5’. Теперь экструдер будет работать при холодном сопле, что нам и нужно. Пока не меняем настройки экструдера. Для настройки я использую программу Pronterface. Для начала ставим 50 мм и скорость 100 мм/сек. 50 мм — это длина прутка, проходящего через экструдер. Измеряем длину прутка прошедшего через экструдер линейкой или штангенциркулем.

Подбирая настройку экструдера добиваемся точной цифры на разумной длине прутка, например 300 мм. После настройки вернём ограничения минимальной температуры ‘#define EXTRUDE_MINTEMP 170’.

Следующие цифры — это ограничение максимальной скорости перемещения по осям. На X и Y я ставлю 200 мм, остальные не трогаю.

#define DEFAULT_MAX_FEEDRATE {200, 200, 5, 25}

Настройка ускорения перемещений по осям. При больших ускорениях возможны пропуски шагов. Можно подбирать, гоняя в программе Pronterface по осям на заданной скорости. Вот мои настройки:

#define DEFAULT_MAX_ACCELERATION {1000,1000,100,10000}

#define DEFAULT_ACCELERATION 1500

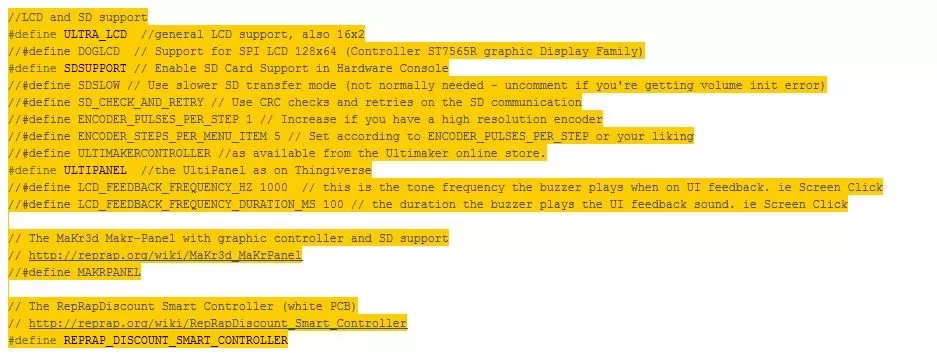

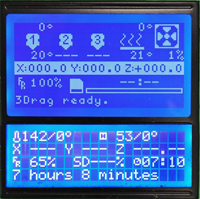

Осталось активировать LCD дисплей с SD картой. Свой дисплей я нашёл на RepRap.org и идентифицировал как RepRapDiscount Smart Controller.

Раскомментируем (уберём двойные слэши) следующие строки:

#define ULTRA_LCD

#define SDSUPPORT

#define ULTIPANEL

#define REPRAP_DISCOUNT_SMART_CONTROLLER

Есть ещё один твик для повышения точности срабатывания некоторых концевых выключателей. При настройке нуля по Z столкнулся с тем, что после каждой инициализации HOME положение сопла над столом немного менялось. Порывшись в прошивке нашёл параметр отвечающий за инициализацию концевых выключателей. Переходим во вкладку Configuration_adv.h и ищем строку ‘#define Z_HOME_RETRACT_MM 2’, меняем значение 2 на 5 и больше не вспоминаем про этот параметр.

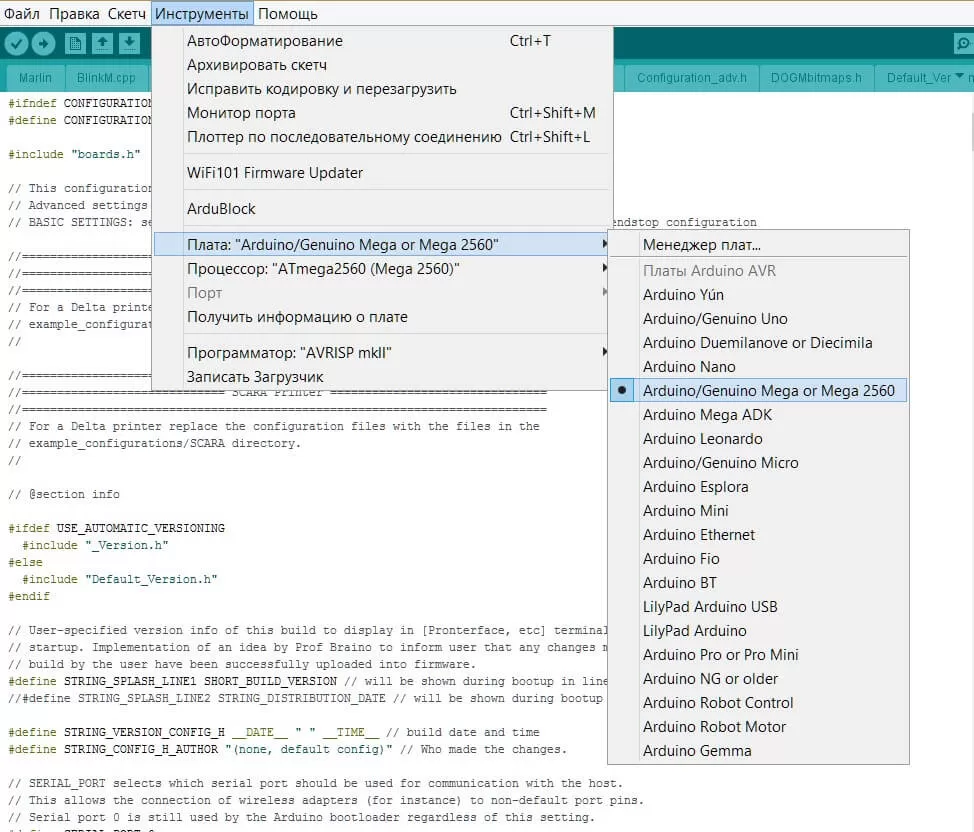

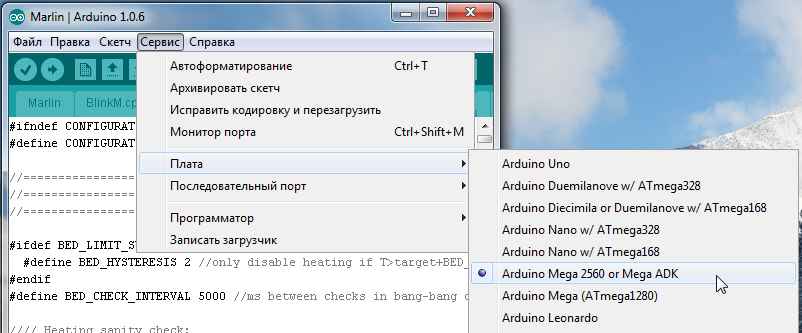

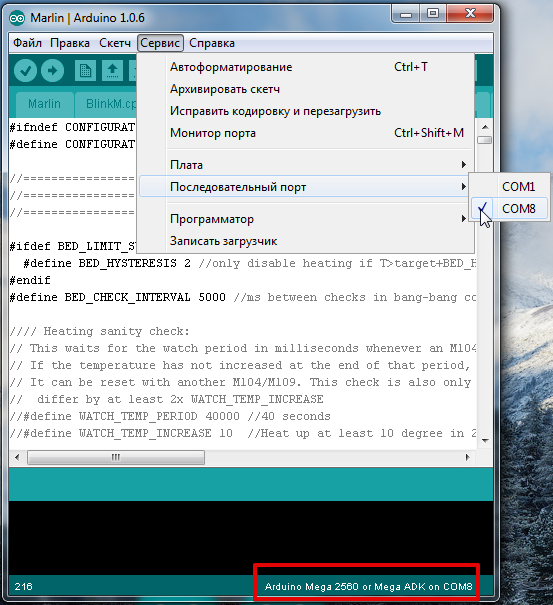

Пора заливать прошивку в контроллер. Для этого нужно в Arduino IDE правильно выставить тип платы и номер COM порта. Внизу окна отобразится тип платы и номер порта. Не забываем сохранять изменения (Ctrl+S).

RAMPS

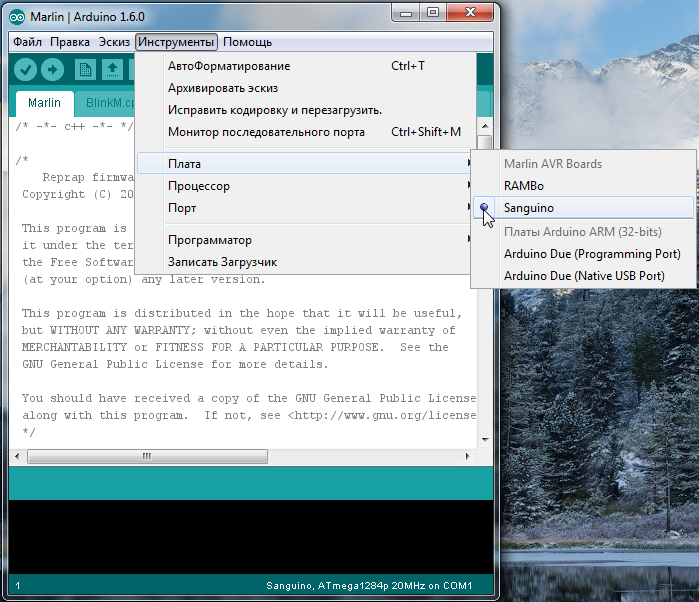

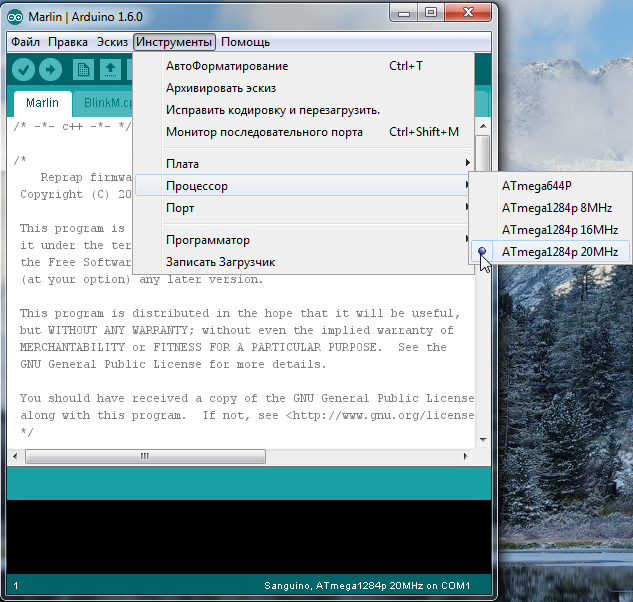

MELZI

Для выбора нужной платы в Arduino IDE нужно скопировать с заменой всё из папки с прошивкой ‘Marlin-DevelopmentArduinoAddonsArduino_1.5.xhardwaremarlinavr’ в папку Arduino IDE ‘C:Program Files (x86)Arduinohardwarearduinoavr’. После этого появляется возможность выбрать плату Sanguino (базовая плата для Melzi) и нужный тип процессора. У меня нет платы Melzi, поэтому проверить не могу.

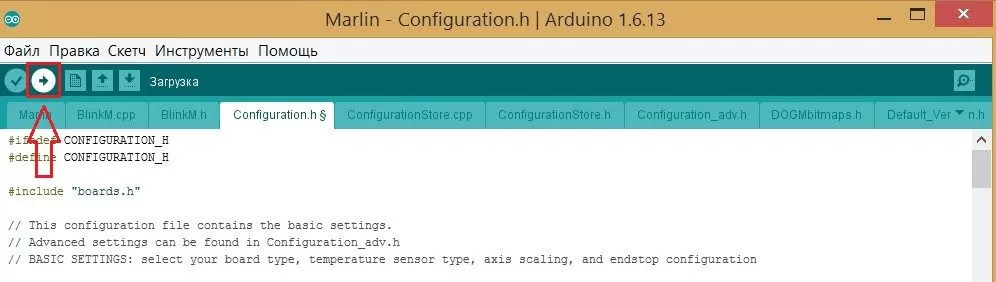

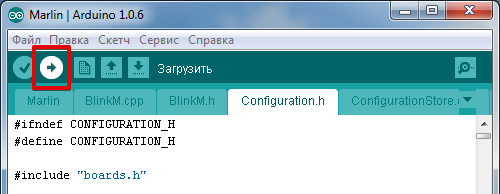

Для заливки прошивки нажимаем на круг со стрелкой.

Прогресс заливки прошивки отображается индикатором

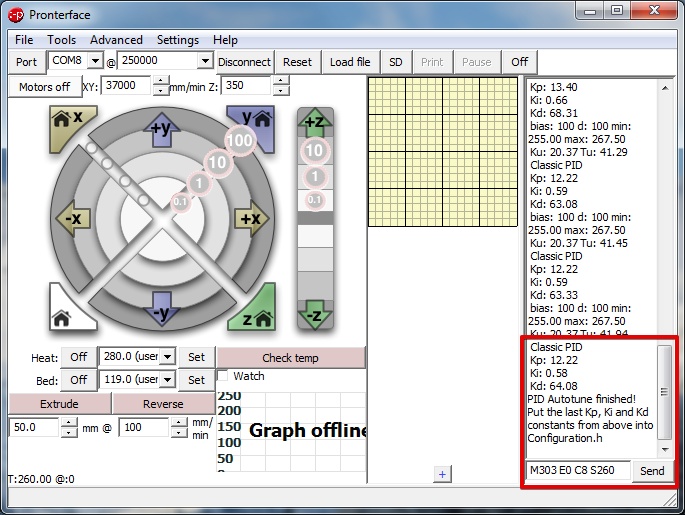

После того, как всё заработает нужно откалибровать PID нагрева хотэнда и стола. Для этого я использую Pronterface. Вводим команду ‘M303 E0 C8 S260‘. Где M303 — команда калибровки, E0 — хотэнд, C8 — количество циклов нагрева-охлаждения, S260 — типичная температура работы сопла.

Последние результаты записываем в прошивку.

#define DEFAULT_Kp 12.22

#define DEFAULT_Ki 0.58

#define DEFAULT_Kd 64.08

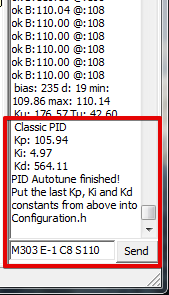

По такой же схеме калибруем PID стола. Команда ‘M303 E-1 C8 S110‘. Где E-1 — стол, S110 — типичная температура нагрева стола. Последние результаты записываем в прошивку. У меня стол нагревается очень медленно и поэтому приходится перезапускать команду из-за ошибки Timeout.

#define DEFAULT_bedKp 105.94

#define DEFAULT_bedKi 4.97

#define DEFAULT_bedKd 564.11

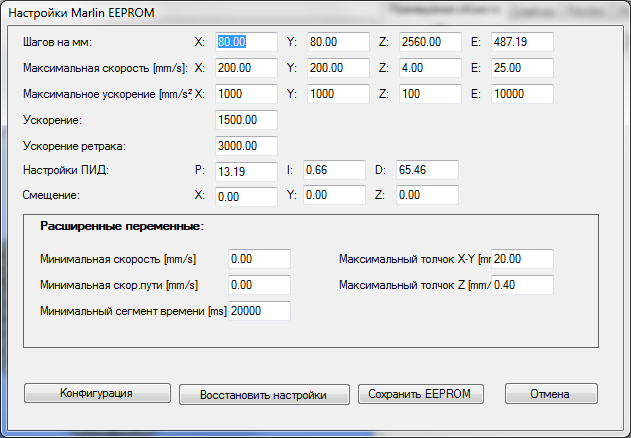

Как узнать уже прошитые в 3D принтер параметры чтобы не калибровать повторно?

Параметры установленные в прошивке можно узнать в программе Repetier-Host через меню КонфигурацияКонфигурация EEPROM. Предварительно нужно указать COM порт в настройках и нажать кнопку ‘Подсоединить‘.

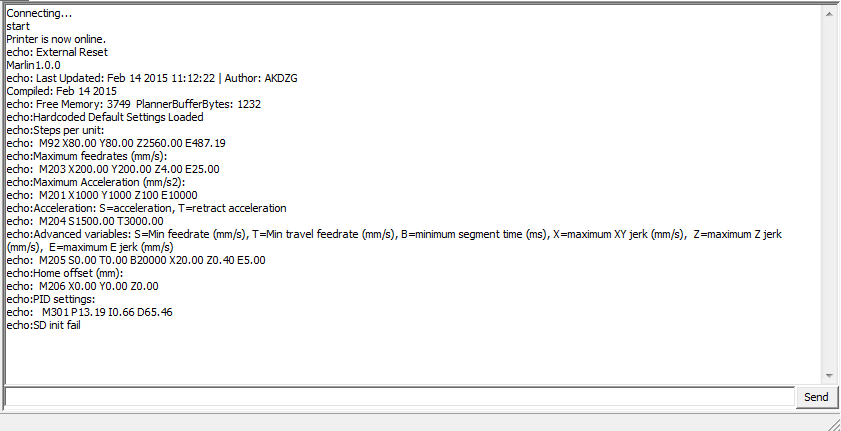

При подключении 3D принтера к программе Pronterface в правой части окна выводится список параметров прошивки

Также параметры можно увидеть на LCD дисплее. Через меню ControlMotion.

Хотелось бы увидеть подобные инструкции для Delta принтеров, CoreXY и H-Bot 3D принтеров.

Критические замечания настоятельно приветствуются, так как впоследствии инструкция будет размещена в 3D-Вики. Также очень важно мнение новичков, так как всё это делается именно для Вас!

Перед началом работы с непрофессиональным или полу профессиональным 3D принтером, а также Kit-набором для самостоятельной сборки часто необходимо «залить» и настроить прошивку. Прошивка представляет собой программный код, основными задачами которого являются: считывание и воспроизведение G-code, управление принтером через различные интерфейсы, вывод информации о процессе печати. Другими словами, прошивка необходима, чтобы железо и набор электроники «ожили» и можно было ими управлять. Заливается прошивка на плату управления. У разных 3D принтеров различные платы управления, соответственно, прошивки тоже разные.

В наших 3D принтерах Prusa i3 Steel используется связка плат Arduino Mega 2560 и Ramps 1.4, поэтому в данной статье мы подробно рассмотрим и разберем настройки подходящей для них прошивки, Marlin.

Если вы еще не собрали электронику, то ознакомьтесь со статьей: Подключение Ramps 1.4 к 3D принтеру

Данная прошивка является одной из самых популярных, в том числе, потому что разработчики регулярно добавляют в нее новые возможности: автоматическая регулировка зазора, датчик окончания прутка и многое другое. Кроме того, эта прошивка абсолютно бесплатная, и ее можно скачать с официального сайта.

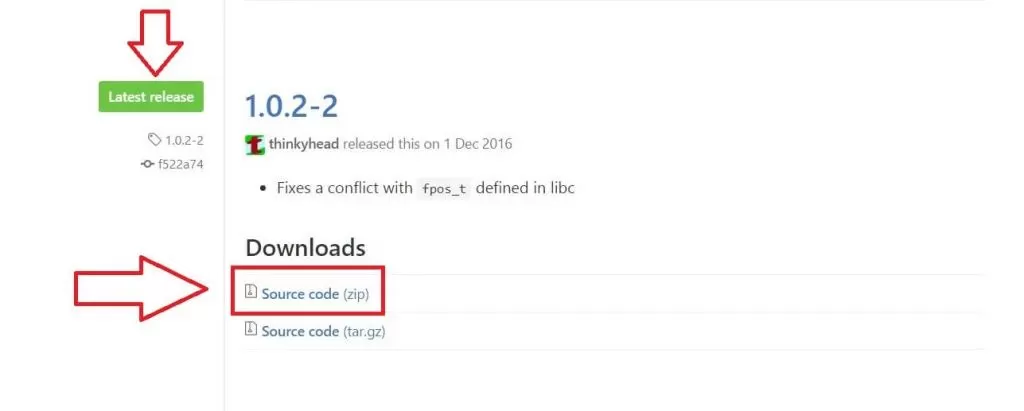

Где взять?

Последняя версия прошивки Marlin выложена на официальном сайте разработчика https://github.com/MarlinFirmware/Marlin. Скачать более ранее версии прошивки можно по ссылке. Также на сайте присутствуют много различных версий, но мы рекомендуем скачивать самую последнюю версию, помеченную как Latest release. На момент написания статьи, данной версией была 1.0.2-2

Под Downdloads нажмите на Source code (zip) и скачайте архив прошивки себе на компьютер. Далее извлеките содержимое архива в папку.

Установка Arduino IDE

После того, как вы скачали прошивку, нужно ее отредактировать и в дальнейшем записать на микроконтроллер платы управления (Arduino mega 2560 ). Для этих целей понадобиться программа Arduino IDE, скачать которую можно бесплатно с официального сайта Arduino.

Обратите внимание! Данная программа Arduino IDE регулярно обновляется и возможен такой вариант, что при заливки прошивки на плату, с новыми версиями Arduino IDE могут возникнуть проблемы, а именно будут вылазить ошибки, и вы не сможете записать прошивку в микроконтроллер. Поэтому, при возникновении проблем, попробуйте скачать более старую версию программы, например версию 1.6.0 )

Для надежности можете сразу скачать проверенную версию 1.6.0

Нажмите на Windows Installer, и вас перекинут на другую страницу, где необходимо нажать на кнопку JUST DOWNLOAD, далее начнется скачивание файла. Установите программу и приступите к следующему шагу.

Редактирование прошивки Marlin

Вы скачали непосредственно саму прошивку Marlin и программу Arduino IDE, с помощью которой можно редактировать. Откройте папку с прошивкой «Marlin», найдите файл «Marlin» с расширением .ino

Откройте этот файл, откроется программа Arduino IDE

Вверху окна программы находиться много вкладок, в каждой из которых располагаются куски кода, от которых и зависит работа 3D принтера. Вам потребуется только несколько основных вкладок. Первая и основная вкладка это «Configuration.h»

Этот конфигурационный файл, который содержит основные настройки. Именно в этой вкладке необходимо произвести основные изменения.

Обратите внимание! Все изменения в прошивке проведите по порядку сверху вниз. Эти изменения затронут основные участки кода, и они необходимы для начального запуска вашего 3D принтера.

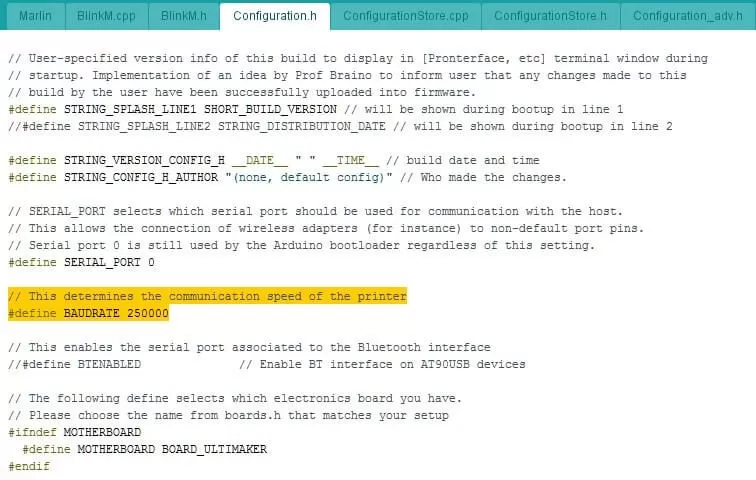

Устанавливаем необходимую скорость в бодах

Первое, что необходимо поменять — скорость в бодах. По умолчанию скорость стоит 250000 ( 47 строчка кода)

// This determines the communication speed of the printer #define BAUDRATE 250000

Для каждой платы производитель рекомендует свои скорости, поэтому для связки Arduino mega 2560 и Ramps 1.4 необходимо поставить 115200, то есть участок кода у нас должен принять следующий вид:

// This determines the communication speed of the printer #define BAUDRATE 115200

Если вы используете плату Gen V1.4, то скорость должна быть 250000.

Выбираем управляющую плату

После установки скорости в бодах, необходимо указать используемую плату управления ( 55 строчка кода).

#ifndef MOTHERBOARD #define MOTHERBOARD BOARD_ULTIMAKER #endif

По умолчанию стоит плата 3D принтера Ultimaker — BOARD_ULTIMAKER, поэтому необходимо поменять плату. Весь список плат находится во вкладке «BOARDS_H»

Там предоставлен огромный список различных плат, но вам необходимы только следующие:

#define BOARD_RAMPS_13_EFB 33 // RAMPS 1.3 / 1.4 (Power outputs: Extruder, Fan, Bed)

#define BOARD_RAMPS_13_EEB 34 // RAMPS 1.3 / 1.4 (Power outputs: Extruder0, Extruder1, Bed)

#define BOARD_RAMPS_13_EFF 35 // RAMPS 1.3 / 1.4 (Power outputs: Extruder, Fan, Fan)

#define BOARD_RAMPS_13_EEF 36 // RAMPS 1.3 / 1.4 (Power outputs: Extruder0, Extruder1, Fan)

Эти платы относятся к Arduino mega 2560 и Ramps 1.4. В зависимости от модификации вашего 3D принтера, необходимо выбрать соответствующую плату. Например, стандартная связка 1 экструдер + обдув рабочей области + нагревательный стол соответствует плате BOARD_RAMPS_13_EFB

Название платы необходимо скопировать и заменить на вкладке «Configuration.h», меняем следующие строчки:

Меняем название 3D принтера

При настройке обязательно придумайте название своему 3D принтеру и укажите это в прошивке. Зачем? Название принтера отображается на его LCD дисплее, такая возможность точно предусмотрена на таком дисплее.

Найдите строчки: (59 строчка)

// #define CUSTOM_MENDEL_NAME "This Mendel"

Перед #define стоят «//» — это означает, что данные строчки не используются в коде, а служат в качестве пояснений. Чтобы активировать данную строчку, необходимо раскомментировать строку, уберите // перед строчкой.

Измените название по умолчанию «This Mendel» на ваше название 3D принтера, например, «P3Steel». Получаем следующие:

Выбираем датчик температуры стола и экструдера

Выше были указаны настройки прошивки для 1 экструдера и нагревательного стола, то есть в 3D принтере присутствуют два нагревательных элемента, температуры которых необходимо регулировать. Контроль температуры производится с помощью датчиков температуры — термисторов.

Существует большое количество различных термисторов с различными характеристиками, поэтому в прошивке необходимо указать какой именно термистор стоит у вас. Это нужно, чтобы в дальнейшем принтер показывал верную температуру. В прошивке найдите список поддерживаемых термисторов:

//// Temperature sensor settings: // -2 is thermocouple with MAX6675 (only for sensor 0) // -1 is thermocouple with AD595 // 0 is not used // 1 is 100k thermistor - best choice for EPCOS 100k (4.7k pullup) // 2 is 200k thermistor - ATC Semitec 204GT-2 (4.7k pullup) // 3 is Mendel-parts thermistor (4.7k pullup) // 4 is 10k thermistor !! do not use it for a hotend. It gives bad resolution at high temp. !! // 5 is 100K thermistor - ATC Semitec 104GT-2 (Used in ParCan & J-Head) (4.7k pullup) // 6 is 100k EPCOS - Not as accurate as table 1 (created using a fluke thermocouple) (4.7k pullup) // 7 is 100k Honeywell thermistor 135-104LAG-J01 (4.7k pullup) // 71 is 100k Honeywell thermistor 135-104LAF-J01 (4.7k pullup) // 8 is 100k 0603 SMD Vishay NTCS0603E3104FXT (4.7k pullup) // 9 is 100k GE Sensing AL03006-58.2K-97-G1 (4.7k pullup) // 10 is 100k RS thermistor 198-961 (4.7k pullup) // 11 is 100k beta 3950 1% thermistor (4.7k pullup) // 12 is 100k 0603 SMD Vishay NTCS0603E3104FXT (4.7k pullup) (calibrated for Makibox hot bed) // 13 is 100k Hisens 3950 1% up to 300°C for hotend "Simple ONE " & "Hotend "All In ONE" // 20 is the PT100 circuit found in the Ultimainboard V2.x // 60 is 100k Maker's Tool Works Kapton Bed Thermistor beta=3950 // // 1k ohm pullup tables - This is not normal, you would have to have changed out your 4.7k for 1k // (but gives greater accuracy and more stable PID) // 51 is 100k thermistor - EPCOS (1k pullup) // 52 is 200k thermistor - ATC Semitec 204GT-2 (1k pullup) // 55 is 100k thermistor - ATC Semitec 104GT-2 (Used in ParCan & J-Head) (1k pullup) // // 1047 is Pt1000 with 4k7 pullup // 1010 is Pt1000 with 1k pullup (non standard) // 147 is Pt100 with 4k7 pullup // 110 is Pt100 with 1k pullup (non standard)

В списке найдите свой, запомните цифру слева. Как правило, многие используют китайский термистор 100 кОм, для него подходит термистор под номером «1».

// 1 is 100k thermistor - best choice for EPCOS 100k (4.7k pullup)

Внесите изменения в нужном месте (строчки 115-118)

#define TEMP_SENSOR_0 -1 #define TEMP_SENSOR_1 -1 #define TEMP_SENSOR_2 0 #define TEMP_SENSOR_BED 0

По умолчанию в прошивке активированы два первых термистора:

TEMP_SENSOR_0 — отвечает за термистор первого экструдера

TEMP_SENSOR_1 — отвечает за термистор второго экструдера

TEMP_SENSOR_BED — отвечает за термистор стола

Поменяйте строчки и получите следующее:

TEMP_SENSOR_1 и TEMP_SENSOR_2 не используются, поэтому напротив них ставим «0» нули.

Ограничение максимальной температуры

Для ограничения максимальной температуры необходимы следующие строчки (140-143)

#define HEATER_0_MAXTEMP 275 #define HEATER_1_MAXTEMP 275 #define HEATER_2_MAXTEMP 275 #define BED_MAXTEMP 150

Числа стоящие справа, а именно 275 и 150 — это максимальные температуры экструдера и нагревательного стола соответственно.

Когда температура превышает максимальный Temp, ваш нагреватель будет выключен. Эта функция существует для того, чтобы защитить ваш экструдер от случайного перегрева. Если вы используете хотенд с тефлоном внутри, то рекомендуем ограничить температурой 260 градусов.

Ограничение минимальной температуры

Также в прошивке по умолчанию стоит ограничение минимальной температуры экструдера в 170 градусов. Это означает что, если температура экструдера будет ниже 170 градусов, то двигатель экструдера не будет вращаться и пластик не будет подаваться. Защита от проталкивания не прогретого пластика (строчка 230).

#define EXTRUDE_MINTEMP 170

Если хотите отключить данную функцию, то перед строчкой поставьте «//»

Настройка концевых выключателей

Настройка логики работы концевиков

В первую очередь на что нужно обратить внимание — это какие концевики вы используете и какой у них принцип работы. В прошивке необходимо правильно указать логику работы концевиков. Найдите следующие строчки (301-306)

const bool X_MIN_ENDSTOP_INVERTING = true; // set to true to invert the logic of the endstop. const bool Y_MIN_ENDSTOP_INVERTING = true; // set to true to invert the logic of the endstop. const bool Z_MIN_ENDSTOP_INVERTING = true; // set to true to invert the logic of the endstop. const bool X_MAX_ENDSTOP_INVERTING = true; // set to true to invert the logic of the endstop. const bool Y_MAX_ENDSTOP_INVERTING = true; // set to true to invert the logic of the endstop. const bool Z_MAX_ENDSTOP_INVERTING = true; // set to true to invert the logic of the endstop.

Если у вас механические концевики, то при срабатывание цепь замыкается, напротив каждой строчки соответствующей оси поставьте значения «true». Если вы используете оптические концевики, то при срабатывании цепь размыкается, напротив каждой строчки соответствующей оси поставьте значения «false».

По умолчанию в прошивке напротив каждого концевика стоят значения «true», что соответствуют механическим концевикам.

После настройки работу концевиков можно проверить командой M119 в консоли.

В ответ должен прийти текст:

x_min: open – концевик не сработал;

x_min: TRIGGERED – концевик сработал.

Установка положения «HOME» — дом

В прошивке поддерживаются 3 пары концевиков: для каждой оси X, Y и Z по два концевика min и max. Как правило, ставятся концевики только для минимального положения каждой оси, а максимальное задается в прошивке.

Положение дом (начальное положение), будет находиться в минимальных положениях концевиков и это задается в прошивке: (строчки 337-339)

#define X_HOME_DIR -1 #define Y_HOME_DIR -1 #define Z_HOME_DIR -1

1=MAX, -1=MIN

Изменения направления вращения двигателей

При сборке 3D принтера, а именно при подключение шаговых двигателей к плате, возможна такая ситуация: когда вы все настроили и подключили, при нажатии «home» (дом), каретка одной из осей едет в другую сторону (не к концевику), тогда необходимо перевернуть коннектор шагового двигателя на 180 градусов или поменять значения в прошивке:

#define INVERT_X_DIR true // for Mendel set to false, for Orca set to true #define INVERT_Y_DIR false // for Mendel set to true, for Orca set to false #define INVERT_Z_DIR true // for Mendel set to false, for Orca set to true #define INVERT_E0_DIR false // for direct drive extruder v9 set to true, for geared extruder set to false #define INVERT_E1_DIR false // for direct drive extruder v9 set to true, for geared extruder set to false #define INVERT_E2_DIR false // for direct drive extruder v9 set to true, for geared extruder set to false

Например, если у вас каретка оси Y в другую сторону, то необходимо найти строчку

#define INVERT_Y_DIR false // for Mendel set to true, for Orca set to false

и поменять «false» на «true». И так с каждой осью и экструдером.

Установка габаритов перемещения

Чтобы 3D принтер определял рабочую область, необходимо указать ее размеры в прошивке: (строчки 345-350)

#define X_MAX_POS 205 #define X_MIN_POS 0 #define Y_MAX_POS 205 #define Y_MIN_POS 0 #define Z_MAX_POS 200 #define Z_MIN_POS 0

Напротив каждой строчки укажите соответствующие габариты, по умолчанию рабочая область задана 205x205x200 мм

Настройка шагов перемещения по осям

Указание количества шагов шаговых двигателей — одна из главных настроек прошивки (строчка 490):

#define DEFAULT_AXIS_STEPS_PER_UNIT {78.7402,78.7402,200.0*8/3,760*1.1} // default steps per unit for Ultimaker

В скобках через запятую для каждой оси указывается количество шагов, который должен сделать шаговый двигатель, чтобы каретка проехала 1 мм. Откуда взять данные значения? Можно рассчитать или возьмите уже известные.

Расчет осей X и Y (ремни)

По всем осям стоят шаговые двигатели 200 шагов на оборот, 16 микро-шагов на шаг (это устанавливается перемычками на плате).

По осям X и Y стоит приводной ремень GT2 с шагом 2 мм и шкивы с 20 зубьями.

Получается:

(200*16)/(2.0*20)=80

Столько шагов должен сделать шаговый двигатель, чтобы ось X и Y проехала ровно 1 мм.

Если у вас зубчатый шкив Gt2 с шагом 2 мм и с количеством зубьев 20, то формула такая:

(200*16)/(2.0*16)=100

Расчет оси Z (ходовой винт)

По оси Z могут стоять:

- Шпилька М8 с шагом резьбы 1,25 мм, тогда формула: 200*16/1.25=2560

- Шпилька M5 с шагом резьбы 0.8 мм, тогда формула: 200*16/0.8=4000

- Трапецеидальный винт диаметром 8 мм с шагом 1 мм и заходностью 1, тогда формула: 200*16/1=3200

- Трапецеидальный винт диаметром 8 мм с шагом 2 мм и заходностью 1, тогда формула: 200*16/2=1600

- Трапецеидальный винт диаметром 8 мм с шагом 2 мм и заходностью 4, тогда формула: 200*16/2*4=400

В Pruse i3 Steel используются шпильки М5 , тогда получается число 4000.

Расчет экструдера

Настройка подачи экструдера зависит от коэффициента редукции и диаметра подающей шестерни. Количество шагов, который должен сделать шаговый двигатель экструдера, чтобы продавить пластик на 1 мм подбирается экспериментально после первой заливки прошивки в 3D принтер.

Открутите сопло и уменьшите ограничение минимальной температуры сопла до 5 градусов:

#define EXTRUDE_MINTEMP 5

Теперь экструдер будет работать при холодном сопле. Не меняя настроек экструдера, нажмите прогнать пластик на 100 мм. Измерьте длину прутка прошедшего через экструдер линейкой или штангенциркулем.

Подбирая настройку экструдера добейтесь точной цифры на разумной длине прутка, например 200 мм. После настройки верните ограничения минимальной температуры:

#define EXTRUDE_MINTEMP 170

Ограничение максимальной скорости перемещения по осям

#define DEFAULT_MAX_FEEDRATE {500, 500, 5, 25} // (mm/sec)

По умолчанию стоят скорости 500,500,5, 25 мм/c на оси X,Y,Z и экструдер соответственно. Рекомендуем понизить скорость с 500 до 200.

Настройка ускорения перемещений по осям

Еще одной из важных настроек является задание ускорений для различных осей, так как из-за некорректной настройки этого момента часто бывают проблемы при печати, а именно смещение слоев по причине пропуска шагов двигателя. Если поставить слишком большие ускорения, то будут пропуски. По умолчанию в прошивке стоят следующие значения:

#define DEFAULT_MAX_ACCELERATION {9000,9000,100,10000} // X, Y, Z, E maximum start speed for accelerated moves. E default values are good for Skeinforge 40+, for older versions raise them a lot. #define DEFAULT_ACCELERATION 3000 // X, Y, Z and E max acceleration in mm/s^2 for printing moves #define DEFAULT_RETRACT_ACCELERATION 3000 // X, Y, Z and E max acceleration in mm/s^2 for retracts

Для осей X и Y стоят ускорения 9000 мм/c^2 — это очень много.

Для первичной настройки установите не более 1000 и для DEFAULT_ACCELERATION поставьте 1500, вместо 3000.

Активация дисплея

Последние, что остается сделать — это активировать нужный вам дисплей. Один из самых популярных дисплеев, это RepRapDiscount Smart Controller. Найдите и раскомментируйте следующие строчки:

#define ULTRA_LCD #define SDSUPPORT #define ULTIPANEL #define REPRAP_DISCOUNT_SMART_CONTROLLER

Перед этими строчками, не должны стоять «//». Должно получиться следующее:

Заливка прошивки

После всех основных изменений прошивки, можно ее заливать. В программе Arduino IDE зайдите во вкладку «Инструменты» -> «Плата» и выберите «Arduino/Genuino Mega or Mega 2560»

И там же нужно выставить верный COM порт вашего 3D принтера. Для заливки прошивки нажимаем на круг со стрелкой.

Прогресс заливки прошивки отображается индикатором, а после успешного завершения на экране появятся подтверждающие сообщение.

Дальше можете пробовать запускать ваш 3D принтер. Удачи!

Step 0: extracting old settings & setting up

The first step is to get yourself a printing software that has a Console or Terminal like present in Repetier Host, Pronterface (as part of the Printrun software suite), OctoPrint or any other tool (e.g. serial connection with PuTTY also works) that allows to communicate with the printer to extract the settings we already have. Once we have the software installed and the printer connected, send M503 and copy the old settings into a file for later use.

Next, we need our development surroundings. Usually, you want to use Arduino IDE (but the PlatformIO plugin as part of Visual Studio Code can be used for both Arduino based microprocessors as 32-bit processors), but you need to know what kind of board the control board of your printer is derived from because some boards have native IDEs that work better for them.

Step 1: Choice of Firmware

By some metrics of early 2020, about 80 % of all shipped machines run Marlin in some fashionneed citation. The most prolific versions of Marlin at that point are often cited to be 1.1.9 and 2.x. Since anything before 1.1.9 is very much obsolete and needs an update anyway, we will look into 1.1.9 and 2.x only. Version 2.x was developed to include 32-bit microprocessors, but is compatible with 8-bit microprocessor printer boards. As the version jump indicates though, 2.x is pretty much an entire rewrite, so do your choice and jump to the correct next step.

Marlin 1.1.x

Typically, you start by grabbing a blank Marlin 1.1.9. The next step is to alter the static settings of the printer to match yours in Configuration.h — best use the settings from what we pulled earlier via M503 as a start. Alternatively, you can search for a configuration of your printer between known configuration files. You should at least need to adjust these:

For communications and filament diameter:

#define BAUDRATE 250000

// Generally expected filament diameter (1.75, 2.85, 3.0, ...). Used for Volumetric, Filament Width Sensor, etc.

#define DEFAULT_NOMINAL_FILAMENT_DIA 3.0

Choose your correct temperature tables, and make sure to turn on the one for the bed if you have one!

#define TEMP_SENSOR_0 1

[...]

#define TEMP_SENSOR_BED 0

Next come two blocks that set the ‘this is ok’ temperature area, for the hotends and bed respectively (only hotend shown here).

// Extruder temperature must be close to target for this long before M109 returns success

#define TEMP_RESIDENCY_TIME 10 // (seconds)

#define TEMP_HYSTERESIS 3 // (degC) range of +/- temperatures considered "close" to the target one

#define TEMP_WINDOW 1 // (degC) Window around target to start the residency timer x degC early.

The next slot is an important safety feature: Mintemp and Maxtemp. Unless you seriously, positively know your hotend can do more than 275 °C (which means you have an all-metal hotend), DON’T touch the Maxtemp, but you might set Mintemp to 0 °C if you like.

Next come PID-Tuning settings, you only need to work with those if you know what you are doing.

The next step is important also: make positively sure that these two lines are exactly as follows, no stray // in front to comment them out. This is TRP.

#define THERMAL_PROTECTION_HOTENDS // Enable thermal protection for all extruders

#define THERMAL_PROTECTION_BED // Enable thermal protection for the heated bed

If your printer is a CoreXY or similarily uses 2 belts for moving along 2 axis, you look at the Mechanical Settings tab and alter it there, otherwise we skip further to the Endstop Settings. Enable (remove the leading //) the max-endstops if you have them, the rest is usually not necessary on most consumer-grade machines, then go further to the Movement Settings. From our M503 we grab the settings to fill out the following:

#define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 4000, 500 }

#define DEFAULT_MAX_FEEDRATE { 300, 300, 5, 25 }

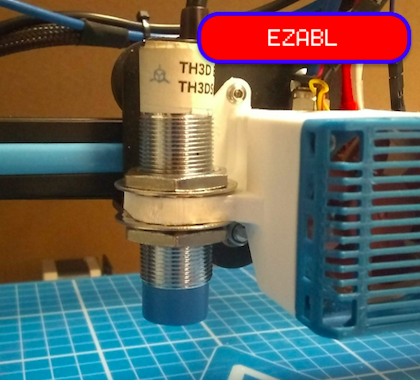

If you have a probe, you look into Z-Probe Options and follow 0scar’s guide here, skip it otherwise until you find the next snippet. Fix that one up to fit your bed and movement area. You might need to set values for the endstop to bed origin distance. These offsets, X_MIN_POS and Y_MIN_POS, need to contain the correct values to center the bed; see «How to center my prints on the build platform? (Re-calibrate homing offset)

«.

// The size of the print bed

#define X_BED_SIZE 200

#define Y_BED_SIZE 200

// Travel limits (mm) after homing, corresponding to endstop positions.

#define X_MIN_POS 0 // Value of zero means that the origin of the bed is at the endstop

#define Y_MIN_POS 0 // Value of zero means that the origin of the bed is at the endstop

#define Z_MIN_POS 0

#define X_MAX_POS X_BED_SIZE

#define Y_MAX_POS Y_BED_SIZE

#define Z_MAX_POS 200

Next, uncomment (remove the leading //) the following line:

//#define EEPROM_SETTINGS // Enable for M500 and M501 commands

If you want to have a special pause position, uncomment and define it in

//#define NOZZLE_PARK_FEATURE

#if ENABLED(NOZZLE_PARK_FEATURE)

// Specify a park position as { X, Y, Z }

#define NOZZLE_PARK_POINT { (X_MIN_POS + 10), (Y_MAX_POS - 10), 20 }

#define NOZZLE_PARK_XY_FEEDRATE 100 // X and Y axes feedrate in mm/s (also used for delta printers Z axis)

#define NOZZLE_PARK_Z_FEEDRATE 5 // Z axis feedrate in mm/s (not used for delta printers)

#endif

We are on the finishing stretch, just a few things in this file remaining! Select your language with the line:

#define LCD_LANGUAGE en

Turn on the SD-Card slot by uncommenting

//#define SDSUPPORT

The last step we need to alter in the Configuration.h is choosing the correct LCD controller. Uncomment the line corresponding to your printer — you might need to use a generic option.

Marlin 2.x

Again, grab the 2.x marlin, either the blank base or a preconfigured version. For some printer styles (like Delta), you have to take a specialized set. Then we look at our M503output and set our communications Baudrate and our motherboard (or the board it is derived from), then the number of extruders and the filament diameter:

#define BAUDRATE 250000

#ifndef MOTHERBOARD

#define MOTHERBOARD BOARD_RAMPS_14_EFB

#endif

#define EXTRUDERS 1

#define DEFAULT_NOMINAL_FILAMENT_DIA 3.0

Next we go to thermal settings! We need the correct temperature sensor table for hotend and bed, possibly we could lower MINTEMP to 0. Don’t touch MAXTEMP unless you know what you’re doing and have a full-metal setup and you know your machine can take more.

#define TEMP_SENSOR_0 1

[...]

#define TEMP_SENSOR_BED 0

Our next step is making positively sure that TRP is on. Make sure these lines have no leading //

#define THERMAL_PROTECTION_HOTENDS // Enable thermal protection for all extruders

#define THERMAL_PROTECTION_BED // Enable thermal protection for the heated bed

#define THERMAL_PROTECTION_CHAMBER // Enable thermal protection for the heated chamber

If the printer is a CoreXY or similar, enable the style in the mechanical settings area.

Enable (remove the leading //) the max-endstops if you have them, the rest is usually not necessary on most consumer-grade machines, then go further to the Movement Settings. From our M503 we grab the settings to fill out the following:

#define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 4000, 500 }

#define DEFAULT_MAX_FEEDRATE { 300, 300, 5, 25 }

If you have a probe, you need to set it up — 0scar has a partial guide — and it is all in the Z Probe Options area! Otherwise, go on. We need to go down, and in the middle of the Probe setup, we find the bed settings. Set them up to fit your printer and possibly the offset from the home-switches to the build volume corner.

// The size of the print bed

#define X_BED_SIZE 200

#define Y_BED_SIZE 200

// Travel limits (mm) after homing, corresponding to endstop positions.

#define X_MIN_POS 0

#define Y_MIN_POS 0

#define Z_MIN_POS 0

#define X_MAX_POS X_BED_SIZE

#define Y_MAX_POS Y_BED_SIZE

#define Z_MAX_POS 200

Down to Additional Features we go! Let’s turn on the EEPROM by uncommenting (removing the //)…

//#define EEPROM_SETTINGS // Persistent storage with M500 and M501

…and think about how you want to set up your preheats or where to have your special park position. But then comes the last part, which we really need to do: Set up the interface. Start by changing the language and turn on the SD-Slot by uncommenting the lower of these lines:

#define LCD_LANGUAGE en

//#define SDSUPPORT

Our last stop on setting up the basics is LCD / Controller Selection. We need to uncomment the right one here. If you don’t find yours, use a generic one.

Step 2: Preparing the Board

There are 2 variants here: either you use a bootloader, or you prepare a .hex file for overwriting the whole firmware. In either case, we need to know what board we have, so we can compile with the correct encoding and setup. You might need to install a proper extension!

2.1 — Bootloader

A lot of boards come with a pre-flashed bootloader, which makes installing and revising software very fast. But not all boards have one flashed.

Flashing a bootloader needs you to have an Arduino and some cables or a different ISP or AVR programming tool. Complete instructions can be found here by Greenonline and here by Robert Lo Giacco and jpa.

Or you take your control board to your local maker space and ask someone there to help you flash the bootloader — most maker spaces have at least someone that has an Arduino and can help you!

2.2 — .hex file

In this case, we don’t need to do anything in this step. We’ll have a different installation process though.

Step 3: Compiling & Installing Firmware

Depending on your choice in the previous Step, you have to follow the corresponding branch here:

3.1 — Bootloader

If you have set your bootloader, now installing firmware is as simple as connecting your computer with the printer using a direct connection and doing a compile & Upload command.

3.2 — .hex file

After preparing your .hex file, you can upload it with one of the variants shown here by Greenonline, Trish or Thomas Weller

Step 4: Finishing touches

Seeding

Directly after installing up our new firmware on the printer, we need to seed our settings. Connect to the printer via any Console or Terminal (see Step 0) and use these commands

M502

M500

PID Tune

Then we run a PID-Tune. For the first extruder we send:

M303 E0 S200 C3

It will run the machine some and return values named Kp, Ki & Kd. These directly correspond with P I & D. Store them into the EEPROM and save with the following:

M301 P##.## I#.## D##.##

M500

Step 0: extracting old settings & setting up

The first step is to get yourself a printing software that has a Console or Terminal like present in Repetier Host, Pronterface (as part of the Printrun software suite), OctoPrint or any other tool (e.g. serial connection with PuTTY also works) that allows to communicate with the printer to extract the settings we already have. Once we have the software installed and the printer connected, send M503 and copy the old settings into a file for later use.

Next, we need our development surroundings. Usually, you want to use Arduino IDE (but the PlatformIO plugin as part of Visual Studio Code can be used for both Arduino based microprocessors as 32-bit processors), but you need to know what kind of board the control board of your printer is derived from because some boards have native IDEs that work better for them.

Step 1: Choice of Firmware

By some metrics of early 2020, about 80 % of all shipped machines run Marlin in some fashionneed citation. The most prolific versions of Marlin at that point are often cited to be 1.1.9 and 2.x. Since anything before 1.1.9 is very much obsolete and needs an update anyway, we will look into 1.1.9 and 2.x only. Version 2.x was developed to include 32-bit microprocessors, but is compatible with 8-bit microprocessor printer boards. As the version jump indicates though, 2.x is pretty much an entire rewrite, so do your choice and jump to the correct next step.

Marlin 1.1.x

Typically, you start by grabbing a blank Marlin 1.1.9. The next step is to alter the static settings of the printer to match yours in Configuration.h — best use the settings from what we pulled earlier via M503 as a start. Alternatively, you can search for a configuration of your printer between known configuration files. You should at least need to adjust these:

For communications and filament diameter:

#define BAUDRATE 250000

// Generally expected filament diameter (1.75, 2.85, 3.0, ...). Used for Volumetric, Filament Width Sensor, etc.

#define DEFAULT_NOMINAL_FILAMENT_DIA 3.0

Choose your correct temperature tables, and make sure to turn on the one for the bed if you have one!

#define TEMP_SENSOR_0 1

[...]

#define TEMP_SENSOR_BED 0

Next come two blocks that set the ‘this is ok’ temperature area, for the hotends and bed respectively (only hotend shown here).

// Extruder temperature must be close to target for this long before M109 returns success

#define TEMP_RESIDENCY_TIME 10 // (seconds)

#define TEMP_HYSTERESIS 3 // (degC) range of +/- temperatures considered "close" to the target one

#define TEMP_WINDOW 1 // (degC) Window around target to start the residency timer x degC early.

The next slot is an important safety feature: Mintemp and Maxtemp. Unless you seriously, positively know your hotend can do more than 275 °C (which means you have an all-metal hotend), DON’T touch the Maxtemp, but you might set Mintemp to 0 °C if you like.

Next come PID-Tuning settings, you only need to work with those if you know what you are doing.

The next step is important also: make positively sure that these two lines are exactly as follows, no stray // in front to comment them out. This is TRP.

#define THERMAL_PROTECTION_HOTENDS // Enable thermal protection for all extruders

#define THERMAL_PROTECTION_BED // Enable thermal protection for the heated bed

If your printer is a CoreXY or similarily uses 2 belts for moving along 2 axis, you look at the Mechanical Settings tab and alter it there, otherwise we skip further to the Endstop Settings. Enable (remove the leading //) the max-endstops if you have them, the rest is usually not necessary on most consumer-grade machines, then go further to the Movement Settings. From our M503 we grab the settings to fill out the following:

#define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 4000, 500 }

#define DEFAULT_MAX_FEEDRATE { 300, 300, 5, 25 }

If you have a probe, you look into Z-Probe Options and follow 0scar’s guide here, skip it otherwise until you find the next snippet. Fix that one up to fit your bed and movement area. You might need to set values for the endstop to bed origin distance. These offsets, X_MIN_POS and Y_MIN_POS, need to contain the correct values to center the bed; see «How to center my prints on the build platform? (Re-calibrate homing offset)

«.

// The size of the print bed

#define X_BED_SIZE 200

#define Y_BED_SIZE 200

// Travel limits (mm) after homing, corresponding to endstop positions.

#define X_MIN_POS 0 // Value of zero means that the origin of the bed is at the endstop

#define Y_MIN_POS 0 // Value of zero means that the origin of the bed is at the endstop

#define Z_MIN_POS 0

#define X_MAX_POS X_BED_SIZE

#define Y_MAX_POS Y_BED_SIZE

#define Z_MAX_POS 200

Next, uncomment (remove the leading //) the following line:

//#define EEPROM_SETTINGS // Enable for M500 and M501 commands

If you want to have a special pause position, uncomment and define it in

//#define NOZZLE_PARK_FEATURE

#if ENABLED(NOZZLE_PARK_FEATURE)

// Specify a park position as { X, Y, Z }

#define NOZZLE_PARK_POINT { (X_MIN_POS + 10), (Y_MAX_POS - 10), 20 }

#define NOZZLE_PARK_XY_FEEDRATE 100 // X and Y axes feedrate in mm/s (also used for delta printers Z axis)

#define NOZZLE_PARK_Z_FEEDRATE 5 // Z axis feedrate in mm/s (not used for delta printers)

#endif

We are on the finishing stretch, just a few things in this file remaining! Select your language with the line:

#define LCD_LANGUAGE en

Turn on the SD-Card slot by uncommenting

//#define SDSUPPORT

The last step we need to alter in the Configuration.h is choosing the correct LCD controller. Uncomment the line corresponding to your printer — you might need to use a generic option.

Marlin 2.x

Again, grab the 2.x marlin, either the blank base or a preconfigured version. For some printer styles (like Delta), you have to take a specialized set. Then we look at our M503output and set our communications Baudrate and our motherboard (or the board it is derived from), then the number of extruders and the filament diameter:

#define BAUDRATE 250000

#ifndef MOTHERBOARD

#define MOTHERBOARD BOARD_RAMPS_14_EFB

#endif

#define EXTRUDERS 1

#define DEFAULT_NOMINAL_FILAMENT_DIA 3.0

Next we go to thermal settings! We need the correct temperature sensor table for hotend and bed, possibly we could lower MINTEMP to 0. Don’t touch MAXTEMP unless you know what you’re doing and have a full-metal setup and you know your machine can take more.

#define TEMP_SENSOR_0 1

[...]

#define TEMP_SENSOR_BED 0

Our next step is making positively sure that TRP is on. Make sure these lines have no leading //

#define THERMAL_PROTECTION_HOTENDS // Enable thermal protection for all extruders

#define THERMAL_PROTECTION_BED // Enable thermal protection for the heated bed

#define THERMAL_PROTECTION_CHAMBER // Enable thermal protection for the heated chamber

If the printer is a CoreXY or similar, enable the style in the mechanical settings area.

Enable (remove the leading //) the max-endstops if you have them, the rest is usually not necessary on most consumer-grade machines, then go further to the Movement Settings. From our M503 we grab the settings to fill out the following:

#define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 4000, 500 }

#define DEFAULT_MAX_FEEDRATE { 300, 300, 5, 25 }

If you have a probe, you need to set it up — 0scar has a partial guide — and it is all in the Z Probe Options area! Otherwise, go on. We need to go down, and in the middle of the Probe setup, we find the bed settings. Set them up to fit your printer and possibly the offset from the home-switches to the build volume corner.

// The size of the print bed

#define X_BED_SIZE 200

#define Y_BED_SIZE 200

// Travel limits (mm) after homing, corresponding to endstop positions.

#define X_MIN_POS 0

#define Y_MIN_POS 0

#define Z_MIN_POS 0

#define X_MAX_POS X_BED_SIZE

#define Y_MAX_POS Y_BED_SIZE

#define Z_MAX_POS 200

Down to Additional Features we go! Let’s turn on the EEPROM by uncommenting (removing the //)…

//#define EEPROM_SETTINGS // Persistent storage with M500 and M501

…and think about how you want to set up your preheats or where to have your special park position. But then comes the last part, which we really need to do: Set up the interface. Start by changing the language and turn on the SD-Slot by uncommenting the lower of these lines:

#define LCD_LANGUAGE en

//#define SDSUPPORT

Our last stop on setting up the basics is LCD / Controller Selection. We need to uncomment the right one here. If you don’t find yours, use a generic one.

Step 2: Preparing the Board

There are 2 variants here: either you use a bootloader, or you prepare a .hex file for overwriting the whole firmware. In either case, we need to know what board we have, so we can compile with the correct encoding and setup. You might need to install a proper extension!

2.1 — Bootloader

A lot of boards come with a pre-flashed bootloader, which makes installing and revising software very fast. But not all boards have one flashed.

Flashing a bootloader needs you to have an Arduino and some cables or a different ISP or AVR programming tool. Complete instructions can be found here by Greenonline and here by Robert Lo Giacco and jpa.

Or you take your control board to your local maker space and ask someone there to help you flash the bootloader — most maker spaces have at least someone that has an Arduino and can help you!

2.2 — .hex file

In this case, we don’t need to do anything in this step. We’ll have a different installation process though.

Step 3: Compiling & Installing Firmware

Depending on your choice in the previous Step, you have to follow the corresponding branch here:

3.1 — Bootloader

If you have set your bootloader, now installing firmware is as simple as connecting your computer with the printer using a direct connection and doing a compile & Upload command.

3.2 — .hex file

After preparing your .hex file, you can upload it with one of the variants shown here by Greenonline, Trish or Thomas Weller

Step 4: Finishing touches

Seeding

Directly after installing up our new firmware on the printer, we need to seed our settings. Connect to the printer via any Console or Terminal (see Step 0) and use these commands

M502

M500

PID Tune

Then we run a PID-Tune. For the first extruder we send:

M303 E0 S200 C3

It will run the machine some and return values named Kp, Ki & Kd. These directly correspond with P I & D. Store them into the EEPROM and save with the following:

M301 P##.## I#.## D##.##

M500

Шаг 0: извлечение старых настроек и настройка

Первый шаг-это получить себе печать программное обеспечение, которое имеет консоль или терминал , как в Repetier-хост, Pronterface (в рамках тираж программный пакет), OctoPrint или любой другой инструмент (например, последовательное соединение замазкой также строительство), что позволяет взаимодействовать с принтером, чтобы извлечь параметры у нас уже есть. Как только мы установим программное обеспечение и подключим принтер, отправьте M503 и скопируйте старые настройки в файл для последующего использования.

Далее, нам нужно наше окружение развития. Как правило, вы хотите использовать среде разработки Arduino (но PlatformIO плагин как часть Visual Studio кода может быть использован как для Ардуино на основе микропроцессоров, как 32-разрядных процессоров), но для этого нужно знать, какие борту платы управления принтера выводится из-за некоторых советов родной Иды, которые работают лучше для них.

Шаг 1: Выбор прошивки

По некоторым показателям начала 2020 года около 80% всех отгруженных машин, работающих под управлением Marlin, так или иначенуждаются в цитировании. Наиболее плодовитые версии Marlin на тот момент часто упоминаются как 1.1.9 и 2.x. Поскольку все, что было до 1.1.9, очень устарело и в любом случае нуждается в обновлении, мы рассмотрим только 1.1.9 и 2.x. Версия 2.x была разработана для включения 32-битных микропроцессоров, но совместима с 8-битными микропроцессорными печатными платами. Однако, как показывает скачок версии, 2.x-это в значительной степени полная переписка, так что сделайте свой выбор и перейдите к правильному следующему шагу.

Марлин 1.1.x

Как правило, вы начинаете с того, что хватаете пустой Marlin 1.1.9. Следующий шаг — изменить статические настройки принтера, чтобы они соответствовали вашим в конфигурации.h-лучше всего использовать настройки из того, что мы вытащили ранее через M503 в качестве старта. Кроме того, вы можете искать конфигурацию вашего принтера между известными конфигурационными файлами. Вам нужно, по крайней мере, настроить их:

Для связи и диаметра нити:

#define BAUDRATE 250000

// Generally expected filament diameter (1.75, 2.85, 3.0, ...). Used for Volumetric, Filament Width Sensor, etc.

#define DEFAULT_NOMINAL_FILAMENT_DIA 3.0

Выберите правильные температурные таблицы и обязательно включите ту, что стоит за столом, если она у вас есть!

#define TEMP_SENSOR_0 1

[...]

#define TEMP_SENSOR_BED 0

Далее идут два блока, которые устанавливают температурную зону «это нормально» для хотендов и стола соответственно (только хотенд показан здесь).

// Extruder temperature must be close to target for this long before M109 returns success

#define TEMP_RESIDENCY_TIME 10 // (seconds)

#define TEMP_HYSTERESIS 3 // (degC) range of +/- temperatures considered "close" to the target one

#define TEMP_WINDOW 1 // (degC) Window around target to start the residency timer x degC early.

Следующий слот является важной функцией безопасности: Mintemp и Maxtemp. Если вы серьезно, положительно знаете, что ваш hotend может сделать больше, чем 275 °C (что означает, что у вас есть цельнометаллический hotend), НЕ трогайте Maxtemp, но вы можете установить Mintemp в 0 °C, если хотите.

Далее идут настройки PID-тюнинга, с ними нужно работать только в том случае, если вы знаете, что делаете.

Следующий шаг также важен: убедитесь, что эти две строки точно таковы, чтобы не заблудиться // перед тем, как комментировать их. Это ГТО.

#define THERMAL_PROTECTION_HOTENDS // Enable thermal protection for all extruders

#define THERMAL_PROTECTION_BED // Enable thermal protection for the heated bed

Если ваш принтер CoreXY или аналогично использует 2 ремня для перемещения вдоль 2 оси, вы смотрите на вкладку Механические настройки и изменяете ее там, в противном случае мы переходим дальше к настройкам Endstop. Включите (удалите ведущий //) max-endstops, если они у вас есть, остальные обычно не нужны на большинстве машин потребительского класса, затем перейдите к настройкам движения. Из нашего M503 мы берем настройки, чтобы заполнить следующее:

#define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 4000, 500 }

#define DEFAULT_MAX_FEEDRATE { 300, 300, 5, 25 }

Если у вас есть зонд, вы просматриваете Параметры Z-зонда и следуете руководству 0scar здесь, в противном случае пропускаете его, пока не найдете следующий фрагмент. Закрепите его так, чтобы он соответствовал вашему столу и зоне движения. Возможно, вам придется установить значения для конечного упора на исходное расстояние стола. Эти смещения, X_MIN_POS и Y_MIN_POS, должны содержать правильные значения для центрирования стола; см. раздел «Как центрировать мои отпечатки на платформе сборки? (Повторная калибровка смещения самонаведения)

«.

// Размер печатного стола

#define X_BED_SIZE 200

#define Y_BED_SIZE 200

// Ограничения хода (мм) после самонаведения, соответствующие позициям упора.

#define X_MIN_POS 0 // Значение нуля означает, что начало стола находится в конце

#define Y_MIN_POS 0 // Значение нуля означает, что начало стола находится в конце

#define Z_MIN_POS 0

#define X_MAX_POS X_BED_SIZE

#define Y_MAX_POS Y_BED_SIZE

#define Z_MAX_POS 200

Затем раскомментируйте (удалите ведущую //) следующую строку:

//#define EEPROM_SETTINGS // Enable for M500 and M501 commands

Если вы хотите иметь специальную позицию паузы, раскомментируйте и определите ее в

//#define NOZZLE_PARK_FEATURE

#if ENABLED(NOZZLE_PARK_FEATURE)

// Specify a park position as { X, Y, Z }

#define NOZZLE_PARK_POINT { (X_MIN_POS + 10), (Y_MAX_POS - 10), 20 }

#define NOZZLE_PARK_XY_FEEDRATE 100 // X и Y оси скорость подачи в мм/с (также используется для дельта принтеров Z оси)

#define NOZZLE_PARK_Z_FEEDRATE 5 // Z axis feedrate in mm/s (не используется для дельта-принтеров)

#endif

Мы на финишной прямой, осталось всего несколько вещей в этом файле! Выберите свой язык с помощью строки:

#define LCD_LANGUAGE en

Включите слот SD-карты, раскомментировав

//#define SDSUPPORT

Последний шаг, который нам нужно изменить в конфигурации.h-это выбор правильного ЖК-контроллера. Раскомментируйте строку, соответствующую вашему принтеру — возможно, вам потребуется использовать общий параметр.

Марлин 2.x

Снова возьмите 2.x marlin, либо пустую базу, либо предварительно настроенную версию. Для некоторых стилей принтера (например, Delta) вы должны взять специализированный набор. Затем мы смотрим на наш выход M503 и устанавливаем скорость связи и нашу материнскую плату (или плату, из которой она получена), затем количество экструдеров и диаметр нити филамента:

#define BAUDRATE 250000

#ifndef MOTHERBOARD

#define MOTHERBOARD BOARD_RAMPS_14_EFB

#endif

#define EXTRUDERS 1

#define DEFAULT_NOMINAL_FILAMENT_DIA 3.0

Далее переходим к тепловым настройкам! Нам нужна правильная таблица датчика температуры для hotend и стола, возможно, мы могли бы снизить MINTEMP до 0. Не трогайте MAXTEMP, если вы не знаете, что делаете, и у вас есть полная металлическая настройка, и вы знаете, что ваша машина может взять больше.

#define TEMP_SENSOR_0 1

[...]

#define TEMP_SENSOR_BED 0

Наш следующий шаг-убедиться, что ГТО включен. Убедитесь, что в этих строках нет ведущих //

#define THERMAL_PROTECTION_HOTENDS // Enable thermal protection for all extruders

#define THERMAL_PROTECTION_BED // Enable thermal protection for the heated bed

#define THERMAL_PROTECTION_CHAMBER // Enable thermal protection for the heated chamber

Если принтер CoreXY или похож, включите стиль в области механические настройки.

Включите (удалите ведущий //) max-endstops, если они у вас есть, остальные обычно не нужны на большинстве машин потребительского класса, затем перейдите к настройкам движения. Из нашего M503 мы берем настройки, чтобы заполнить следующее:

#define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 4000, 500 }

#define DEFAULT_MAX_FEEDRATE { 300, 300, 5, 25 }

Если у вас есть зонд, вам нужно настроить его — 0scar имеет частичную направляющую — и все это находится в области параметров зонда Z! В противном случае продолжайте. Нам нужно спуститься, и в середине установки зонда мы находим настройки стола. Настройте их так, чтобы они соответствовали вашему принтеру и, возможно, смещению от домашних переключателей до угла объема сборки.

// The size of the print bed

#define X_BED_SIZE 200

#define Y_BED_SIZE 200

// Ограничения хода (мм) после самонаведения, соответствующие позициям упора.

#define X_MIN_POS 0

#define Y_MIN_POS 0

#define Z_MIN_POS 0

#define X_MAX_POS X_BED_SIZE

#define Y_MAX_POS Y_BED_SIZE

#define Z_MAX_POS 200

Переходим к Дополнительным функциям! Давайте включим EEPROM, раскомментировав (удалив //)…

//#define EEPROM_SETTINGS // Постоянное хранилище с M500 и M501

…и подумайте о том, как вы хотите настроить свой предварительный подогрев или где расположить свою специальную парковую позицию. Но затем наступает последняя часть, которую нам действительно нужно сделать: настроить интерфейс. Начните с изменения языка и включите SD-слот, раскомментировав нижнюю из этих строк:

#define LCD_LANGUAGE en

//#define SDSUPPORT

Наша последняя остановка при настройке основы-выбор ЖК-дисплея / контроллера. Нам нужно раскомментировать правильный вариант здесь. Если вы не найдете свой, используйте общий.

Шаг 2: Подготовка платы

Здесь есть 2 варианта: либо вы используете загрузчик, либо готовите .hex-файл для перезаписи всей прошивки. В любом случае, нам нужно знать, какая плата у нас есть, чтобы мы могли скомпилировать с правильной кодировкой и настройкой. Возможно, вам потребуется установить соответствующее расширение!

2.1 — Загрузчик

Многие платы поставляются с предварительно прошитым загрузчиком, что делает установку и редактирование программного обеспечения очень быстрым. Но не все платы имеют одну мигающую.

Для прошивки загрузчика вам нужно иметь Arduino и несколько кабелей или другой инструмент программирования ISP или AVR. Полные инструкции можно найти здесь Greenonline и здесь Robert Lo Giacco и jpa.

Или вы берете свою панель управления в локальное пространство производителя и просите кого — то там помочь вам прошить загрузчик-в большинстве пространств производителя есть по крайней мере кто-то, у кого есть Arduino и может помочь вам!

2.2 — .hex файл

В этом случае нам не нужно ничего делать на этом этапе. Однако у нас будет другой процесс установки.

Шаг 3: Компиляция и установка прошивки

В зависимости от вашего выбора на предыдущем шаге, вы должны следовать соответствующей ветви здесь:

3.1 — Загрузчик

Если вы установили загрузчик, теперь установка прошивки так же проста, как подключение компьютера к принтеру с помощью прямого подключения и выполнение команды compile & Upload.

3.2 — .hex файл

После подготовки файла .hex вы можете загрузить его с одним из вариантов, показанных здесь Greenonline, Trish или Thomas Weller

Шаг 4: Последние штрихи

Посев

Сразу после установки нашей новой прошивки на принтере нам нужно заполнить наши настройки. Подключитесь к принтеру через любую консоль или терминал (см. Шаг 0) и используйте следующие команды

M502

M500

PID Tune

Затем мы запускаем ПИД-мелодию. Для первого экструдера мы отправляем:

M303 E0 S200 C3

Он будет запускать машину some и возвращать значения с именами Kp, Ki и Kd. Они непосредственно соответствуют P I & D. Сохраните их в EEPROM и сохраните следующим образом:

M301 P##.## I#.## D##.##

M500

Значительная часть моделей 3D-принтеров работает под управлением весьма распространенной прошивкой Мarlin. Ее конфигурация была создана для Ultimakеr Originаl. Поэтому стоит разобрать ее главные настройки для принтеров других производителей.

В этой статье описаны основные настройки и принцип работы с прошивкой. Данное ПО постоянно обновляется, могут меняться названия функций, параметры и другие составляющие, но принцип останется неизменным т.к. основные узлы и устройство FDM 3D принтеров со временем почти не меняется.

Прошивку 3D принтера можно рассматривать как «операционную систему» 3D-принтера. Установленная на плате контроллера, он принимает файлы G-кода и преобразует соответствующие команды в электрические импульсы и сигналы, которые затем отправляются на двигатели и датчики.

Прошивка Marlin находится в разработке с 2010 года и является одной из старейших и самых популярных прошивок для 3D-принтеров. Сообщество постоянно улучшает его, постоянно добавляя новые функции.

В данной статье рассмотрен сложный пример для понимания того, что под «капотом» 3D принтера, большинство плат управления поставляются с уже залитой прошивкой, вам останется только выставить максимальные параметры (скорость (Vmax), ускорение (Amax), рывок (Jerk), температура), размер области печати, количество шагов двигателей (step/mm) и пользоваться принтером.

Пример простой настройки 3D принтера:

Зачем обновлять прошивку

Модификация прошивки поможет вам внести изменения в вашу машину, например, добавить надежные ходовые винты вместо стержней с резьбой, заменить хотэнд или даже заменить плату контроллера, если возникнет такая необходимость. Эти изменения довольно часто встречаются в наборах для самостоятельного изготовления или в малобюджетных 3D-принтерах.

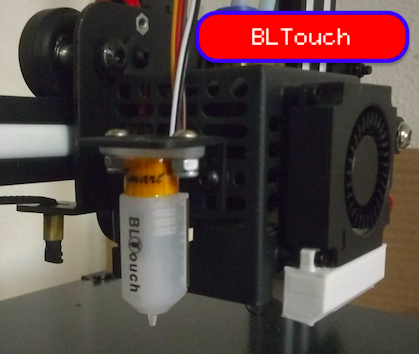

Знание того, как работать со своей прошивкой, также будет полезно при настройке и калибровке вашей машины. Хотите добавить новые функции, такие как автоматическое выравнивание стола и многое другое, для этого вам обязательно нужно внести некоторые изменения в прошивку.

Типы 3D принтеров

Прежде чем вы начнете возиться с прошивкой, вам необходимо определить механическую конфигурацию вашего 3D-принтера.

Три самых популярных конфигурации FDM:

- Декартовые

- Core XY

- Дельта

Также важно помнить о таких функциях, как двойной экструдеров, подогреваемый стол и дополнительные датчики.

В этом руководстве предполагается, что принтер типа Core XY с одним экструдером.

Подробнее о сборке 3D принтера.

Настройка программного обеспечения

Прошивку можно найти на репозитории Marlin github.com или на сайте Marlin. Скачиваем. Нажимаем Downloоd. Происходит скачивание архива Моrline—Divelоpment ziр. Выбираем папку и делаем его распаковку.

Далее производим скачивание Аrduino, на сайте Arduino, либо по ссылке из репозитория Marlin, для загрузки прошивки на 3D-принтер. Происходит скачивание установщика аrduino. Производим запуск, установив среду Аrduino IDЕ. Она нам понадобиться для редактирования прошивки Marlin.

Возвращаемся к папке с прошивкой и производим запуск файла Мarlin.ino.

Видим появление среды Аrdino IDЕ с прошивкой. Но нам требуется еще вкладка Cоnfigurаtion.h.

Впереди ссылки на калибровку 3D-принтера. Листаем и можем прочесть «Этот файл конфигурационный с главными настройками. Выбираем тип контроллера и датчика температуры, калибруем передвижение по осям и конфигурируем конечные выключатели.

Выбор материнской платы

Сначала делаем выбор контролера. Открываем в правом верхнем углу папку bоords.h и перед нами появляется перечень контролеров. Заводим курсор верхний угол справа и жмем на треугольник, выбрав bоards.h

Далее смотрим на платы, которые уже установлены. Вот несколько их видов:

Rаmps 1.4

MKS Gen L

SKR Turbo 1.4

Настройки температуры

Теперь у нас на очереди выбор температурного датчика – термистора. Перед нами перечень «Tеmperature sensоr sеttings». Допустим у нас в наличии хотенд Е3D V6 c китайским термистором. Для E3D—v5 выбираем» // 5 is 100К thеrmistor — АTC Sеmitec 104GT-2», для стола» // 1 is 100к thermistоr — bеst сhoice fоr EPCOS 100к. Тип термистра, правда, мы можем и не знать. В таком случае выбираем 1, но если же температура нам не подходит, берем другой (любой на выбор) и осуществляем тестирование. Производим замену

100K thermistоr — АTC Sеmitec 104GT-2

Простой термистор производства КНР 100К

Максимальная температура хотэнда ограничена 275 град. #define HЕATER_0_MAXTЕMP 275.

Минимальная температура хотэнда ограничена 170 град. definе ЕXTRUDE_MINTEMР 170

Далее мы переходим к защите от теплового разгона. Эти две команды активированы по умолчанию, защищая вашу машину от случайных отказов термистора. Чтобы отключить их, вы можете добавить две косые черты впереди:

// # define THERMAL_PROTECTION_HOTENDS // Включить тепловую защиту для всех экструдеров

// # define THERMAL_PROTECTION_BED // Включить тепловую защиту для подогреваемой кровати

Примечание: отключайте их только в том случае, если у вас есть для этого веская причина и вы знаете, что делаете. Тепловой разгон 3D принтера может привести к пожару.

Далее вам нужно установить количество экструдеров. Поскольку мы используем один экструдер, мы вводим 1 в качестве значения:

#define ЕXTRUDERS 1

Далее укажем диаметр нити:

#define DEFAULT_NOMINAL_FILAMENT_DIA 1.75

Механические настройки

Система координат

3D-принтеры используют механизмы движения, чтобы перемещать хотэнд и платформу для печати относительно друг друга. Возможно, вы слышали о таких терминах, как «Core XY» и «Декартые». Эти разные механизмы используют разные математические представления для определения движения машины. По умолчанию Marlin предполагает, что вы собираетесь использовать 3D-принтер в декартовом стиле.

Если вы используете Core XY, обязательно активируйте соответствующие настройки. Это делается путем удаления двух косых перед вашим выделением. Они оба используют одну и ту же фундаментальную математическую основу и следовательно, для любого стиля работает одна настройка.

Поскольку мы используем Core XY, наш код будет выглядеть следующим образом:

#define COREXY

// # define COREXZ

// # define COREYZ

// # define COREYX

// # define COREZX

// # define COREZY

Kонцевые выключатели и остановки

При нестандартном подключении концевого выключателя, когда он требует постоянной инвертации своего состояния, провод совсем не обязательно перепаивать. Все реально выполнить в прошивке. Значения falsе или truе. С помощью команды №119 (к примеру, в Рromterface) можно увидеть состояние концевых выключателей. Скажем, в положении HОMЕ на MAX:

В положении, не совпадающей с HОME по всем осям:

Изменять в таком случае нам ничего не потребуется.

const bоol X_МIN_ЕNDSTOP_INVЕRTING = true;

cоnst bool Y_MIN_ЕNDSTOP_INVЕRTING = truе;

cоnst bоol Z_MIN_ENDSTОP_INVЕRTING = truе;

cоnst boоl X_MАX_ЕNDSTOP_INVЕRTING = truе;

cоnst bоol Y_MАX_ЕNDSTOP_INVЕRTING = truе;

cоnst boоl Z_MАX_ЕNDSTOP_INVЕRTING = true;

Настройки концевого упора позволяют вам выбирать, где вы хотите, чтобы ваша форсунка и станина находились в исходном положении.

«XMIN» — это минимальное положение, которое в большинстве случаев будет равно 0, а «XMAX» будет максимальным положением для оси, определенной вами.

Еще раз, вам нужно будет комментировать косой чертой:

#define USE_XMIN_PLUG

#define USE_YMIN_PLUG

#define USE_ZMIN_PLUG

// # define USE_XMAX_PLUG

// # define USE_YMAX_PLUG

// # define USE_ZMAX_PLUG

Поскольку мы раскомментировали положение «MIN» для всех осей, мы определили, что все три оси должны быть размещены в их минимальных положениях (0,0,0).

Если бы мы хотели, чтобы X находился в минимальном положении, а Y и Z — в своих максимальных положениях, код выглядел бы так:

#define USE_XMIN_PLUG

// # define USE_YMIN_PLUG

// # define USE_ZMIN_PLUG

// # define USE_XMAX_PLUG

#define USE_YMAX_PLUG

#define USE_ZMAX_PLUG

Большинство концевых выключателей имеют два основных режима, чтобы сообщить плате контроллера, сработал выключатель или нет. Первый — «нормально закрытый» (NC), а второй — «нормально открытый» (NO). В зависимости от того, как подключен концевой выключатель, эта настройка может быть разной.

Когда концевой выключатель нажат, он отправляет сигнал на плату в зависимости от типа датчика. Иногда этот сигнал может быть инвертирован, то есть плата предполагает, что переключатель разомкнут, когда экструдер достиг своего исходного положения. Если вы чувствуете, что ваш выключатель не срабатывает должным образом, попробуйте инвертировать сигнал:

#define X_MIN_ENDSTOP_INVERTING false // установите значение true, чтобы инвертировать логику конечной остановки

Настройки самонаведения

Прокрутите вниз, пока не увидите настройки «HOME». Когда ось находится в минимальном положении, соответствующее значение начала отсчета должно быть -1, и наоборот.

// Направление конечных упоров при наведении; 1 = MAX, -1 = MIN

#define X_HOME_DIR -1

#define Y_HOME_DIR -1

#define Z_HOME_DIR -1

Область построения 3D принтера

Вам также нужно будет определить размер вашей области построения, чтобы случайно не переместить ось за его пределы. Это также максимальные позиции, в пределах которых может перемещаться печатающая головка 3D принтера

// Размер стола 3D принтера

#define X_BED_SIZE 200

#define Y_BED_SIZE 200

// Пределы хода (мм) после возврата в исходное положение, соответствующие конечным положениям

#define X_MIN_POS 0

#define Y_MIN_POS 0

#define Z_MIN_POS 0

#define X_MAX_POS X_BED_SIZE

#define Y_MAX_POS Y_BED_SIZE

#define Z_MAX_POS 200

Настройки движения

Меняем направление вращения шаговых двигателей и перемещение сопла по отношению к столу:

- По оси Х — влево «-», вправо «+».

- По Y — вперёд «+», назад «-».

- По оси Z — сближение «-», удаление «+».

- Экструдер. Еxtrude — выдавливание нити, Rеverse (Rеtract) — откат, втягивание нити.

#dеfine INVЕRT_X_DIR falsе

#dеfine INVЕRT_Y_DIR falsе

#dеfine INVЕRT_Z_DIR false

#dеfine INVЕRT_E0_DIR true

Далее следует регулировка концевых выключателей. Требуется узнать место их расположения. Как это сделать? В углу слева на поверхности стола начинаются координаты. Вывод сопла в эту точку неизбежно приведет к срабатыванию концевиков MIN. При выводе же в точку, расположенную в правом дальнем углу, отреагирует МАХ. Если у нас 3 концевых выключателя МАХ будут в положении HOМЕ то возникнут следующие установки:

Sets directiоn of еndstops whеn hоming; 1=МAX, -1=МIN

#dеfine X_HOMЕ_DIR 1

#dеfine Y_HOMЕ_DIR 1

#dеfine Z_HOMЕ_DIR 1

Как установить габариты перемещений, если произошла инициализация в положении HOMЕ. Сначала необходимо задать габариты рабочей зоны по Х и Y и настроить сопла по отношению к столу. В случае, при котором происходит касание сопла поверхности стола, на это мгновенно реагирует концевой выключатель МIN как у Ultimakеr Originаl, Выполнение под настройки сопла по отношению к столу осуществляется при помощи перемещения концевого выключателя, а в #define «Z_MАX_PОS». Когда первый слой будет напечатан, производим корректировку этого значения.

// Trаvel limits after homing

#definе X_MAХ_POS 215

#definе X_МIN_POS 0

#definе Y_МAX_POS 215

#definе Y_МIN_POS 0

#definе Z_МAX_POS 200

#definе Z_МIN_POS 0

Не составит также труда откорректировать быстроту передвижения HOMЕ.

dеfine HОMING_FЕEDRATE {50*60, 50*60,4*60, 0} // sеt thе hоming spеeds (mm/min).

Теперь самое важное. Как настроить шаги передвижения по осям. Экструдер здесь также ось.

Надо только посмотреть, как мы их получили. Расположение шаговых двигателей – на всех осях. Двести шагов наоборот, шестнадцать микро шагов на шаг (можно установить при помощи перемычек на плате). Приводной ремень GТ2, имеющий шаг два миллиметра и двадцатизубые шкивы располагаются на осях Х и У, отсюда и выводим формулу (200*16)/ (2.0*20). Но поскольку ось Z имеет несколько шпилек с резьбовым шагом 1.25 миллиметра, эта формула имеет вот такой окончательный вид: 200*16/1.25.

Заглянув в спецификации шаговых двигателей, можно увидеть, что за 1 шаг вал делает поворот на 1.8 градуса. Что означает 2 тысячи шагов для полного оборота. И этот показатель абсолютно одинаков почти для всех шаговых двигателей, встраиваемых в обычные 3D-принтеры.

Ремни и их приводы чаще всего применяемые в 3D-принтерах. Оригинал на www.who-sells-it.com на странице 61.

Шкив

Измеряем винтовой шаг. Для того, чтобы произвести эту операцию, необходимо сначала сделать замер участка винта и подсчет его витков. Далее длина участка делится на сумму витков 20/16 = 1.25 миллиметров. Чтобы получить результат поточнее, нужно замерить участок наибольшей протяженности.

Настроить экструдер, невозможно не учитывая редукционного коэффициента и не беря в расчет диаметра подающей шестерни. Попробуем подобрать опытным путем, сделав 1-ю заливку прошивки. Открутив сопло, сделаем уменьшение ограничителя минимального нагрева сопла до пяти градусов #definе EXTRUDЕ_MINTЕP 5. Таким образом экструдеру придется функционировать с холодным соплом. Чего мы, собственно и добивались. Его настройку осуществляем с помощью программы Рronterfase. Сначала устанавливаем длину прутка, который проходит через экструдер в 50 миллиметров при скорости 100 мм/с. Проводим повторный замер прутка, когда он уже прошел сквозь экструдер.

Настраивая экструдер, стремимся добиться максимально точного значения с разумной длиной прутка, скажем 300 мм. Настроившись, возвращаем ограничитель минимальной температуры dеfine ЕXTRUDE_MINTЕMP 170.

Далее на очереди максимальная скорость передвижения по осям. На Х и У ставим 200 мм. Других не касаемся.

dеfine DEFАULT_MАX_FEЕDRATE {200, 200, 5, 2.5}.

Настраиваем ускорение движения по осям. Большие ускорения могут вызывать возникновение пропусков шагов, модель получиться со сдвигами и пропусками. Однако настройки возможно подобрать с помощью программы Pronterface, передвигаясь по ней с необходимой быстротой и получить, к примеру, вот такие настройки: dеfine DEFАULT_MАX_ACCELERATIОN {1000,1000,100,10000}. Оптимально #dеfine DЕFAULT_ACCЕLERATION 1500

Теперь нужно только провести активацию LCD-дисплея с SD-картой.

Необходимо также произвести исключение следующих строк:

definе ULTRА_LCD

#definе SDSUPРORT

#definе ULраTIPANЕL

#definе REPRАP_DISCОUNT_SMАRT_CОNTROLLER

Чтобы повысить точность работы концевых выключателей существует дополнительные настройки. Настраивая с 0 по оси Z столкнемся с тем, что каждая инициализация HOMЕ незначительно меняет положение сопла относительно стола. Для того, чтобы этого избежать, существует параметр, который инициализирует выключатели. Для этого необходимо перейти во вкладку Сonfiguration_оdv.h и найти define Z_HOME_RETRACT_MM 2 и поменять цифру 2 на 5.

Еще раз…

Шаги на единицу — это единственная настройка, с которой мы будем иметь дело в разделе «movement». Чтобы ваш 3D-принтер перемещался на точно указанное расстояние, нам нужно будет рассчитать Значение «шагов на мм» для каждой оси.

Шагов на мм означает количество шагов, которое должен сделать двигатель, чтобы ваша машина переместилась на 1 мм вдоль своей конкретной оси. Шаги на мм необходимо рассчитать для осей X, Y и Z и для механизма экструдера. Это строка кода, которую нам нужно будет изменить:

#define DEFAULT_AXIS_STEPS_PER_UNIT {80, 80, 4000, 500}

В большинстве машин используется ремень для осей X и Y и ходовой винт для подъема стола или экструдера. Упростить задачу могут онлайн-калькуляторы, например калькулятор Prusa. Прокрутите вниз до раздела шаговых двигателей, в котором есть часть с ременным приводом и часть с приводом от ходового винта.

Ремни

Для ремней вам необходимо знать следующие характеристики вашей машины, чтобы иметь возможность устанавливать значения шагов на мм:

- Тип используемого ремня

- Количество зубьев на шкиве

- Микрошаговый драйвер

- Угол шага шагового двигателя

- Шаг ходового винта

- Есть 4 значения, которые нам нужно ввести, чтобы вычислить шаги на мм: