Ни один магистральный трубопровод не работает с одной и той же производительностью в течение года. Причинами, вынуждающими к работе с производительностью, отличающейся от проектной, могут быть:

- недостаточное количество перекачиваемой жидкости в резервуарах головной НПС или переполнение резервуаров конечного пункта;

- ведение ремонтных работ на трассе трубопровода без остановки перекачки;

- организация путевых сбросов и подкачек перекачиваемой жидкости;

- остановка промежуточной НПС;

- изменение вязкости перекачиваемой жидкости.

Из курса гидромашин известно, что для регулирования совместной работы НПС и трубопровода могут быть использованы 2 группы методов: а) воздействие на характеристику НПС; б) воздействие на характеристику трубопроводов.

К первой группе методов относятся: изменение количества работающих насосов, изменение частоты вращения роторов, применение сменных роторов или обточки рабочих колес, ко второй — дросселирование, байпасирование, уменьшение гидравлического сопротивления трубопроводов (включением лупингов, введением в поток противо- турбулентных присадок или разбавителей и т.д.).

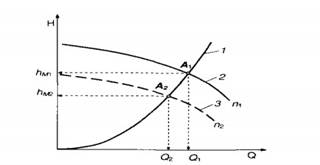

Характер изменения положения рабочей точки системы «НПС — трубопровод» при использовании первой группы методов регулирования представлен на рисунке ниже.

Совмещенная характеристика НПС и трубопровода при регулировании путем воздействия на характеристику станций (подпор условно не показан)

1 — характеристика трубопровода; 2 — характеристика НПС при трех работающих насосах (n=nном); 3 — характеристика НПС при трех работающих насосах после регулирования: а — уменьшением частоты вращения ротора (n<nном); б — применением сменных роторов меньшего диаметра; 4 — характеристика НПС при двух работающих насосах (n=nном); 5 — характеристика НПС при одном работающем насосе (n=nном)

Пусть точка А — рабочая точка системы до регулирования. Ей соответствуют напор НПС, равный НА, и подача QA. Если отключить один из последовательно включенных насосов, то рабочей станет точка А2 с параметрами НА2 и QA2. Отключив второй насос, рабочую точку системы можно перевести в точке A3 с параметрами НА3 и QA3. Нетрудно видеть, что справедливо неравенство QA3 < QA2 < QA. Если требуется обеспечить подачу QA2 < QA1 < QA, то это можно сделать либо изменением числа оборотов ротора но отношению к номинальной величине (n<nном), либо заменой одного из насосов резервным, у которого наружный диаметр ротора меньше.

Характер изменения положения рабочей точки системы «НПС — трубопровод» при использовании второй группы методов регулирования представлен на рисунках ниже.

На рисунке ниже показано, что обеспечить подачу НПС, равную QБ < QА, можно как дросселированием (сделав рабочей точку Б), так и байпасированием (рабочая точка — точка Б1).

Совмещенная характеристика НПС и трубопровода при регулировании дросселированием и байпасированием (подпор условно не показан)

1 — характеристика трубопровода до регулирования; 2 — характеристика НПС при трех работающих насосах (n=nном); 3 — характеристика трубопровода при дросселировании; 4 — характеристика трубопровода при байпасировании

На рисунке ниже показано, как изменяется положение рабочей точки системы «НПС — трубопровод» при уменьшении его гидравлического сопротивления.

Совмещенная характеристика НПС и трубопровода при регулировании уменьшением его гидравлического сопротивления (подпор условно не показан)

1 — характеристика трубопровода до регулирования; 2 — характеристика НПС при трех работающих насосах (n=nном); 3 — характеристика трубопровода после регулирования уменьшением его гидравлического сопротивления

Наилучшими являются те методы регулирования системы «НПС — трубопровод», которые исключают дополнительные затраты энергии сверх той, которая необходима для преодоления сопротивления трубопровода при заданной производительности. К ним относятся:

- изменение частоты вращения роторов насосов;

- применение сменных роторов;

- обточка рабочих колес;

- изменение количества работающих насосов.

Изменение частоты вращения роторов насосов достигается применением электродвигателей с регулируемым числом оборотов.

Теоретические основы данного метода исходят из формул гидродинамического подобия центробежных насосов:

Q1/Q2 = n1/n2; H1/H2 = (n1/n2)2

где Q1, Н1 — подача и напор насоса при числе оборотов ротора n1; Q2, Н2 — то же при числе оборотов ротора n2.

Объединив формулы, можем записать

H2 = H1·(Q2/Q1)2 = C·(Q2)2

В качестве привода с регулируемым числом оборотов могут использоваться:

- тиристорные электроприводы переменного тока типа ПЧВН и ПЧВС на базе серийных синхронных электродвигателей;

- то же типа ЭТВА на базе асинхронных электродвигателей с короткозамкнутым ротором;

- газовые турбины.

Их применение позволяет не только исключить перерасход энергии на перекачку, но, кроме того:

- снизить переменные нагрузки на трубопровод и запорную арматуру (клапаны, заслонки, задвижки), а следовательно, увеличить срок их службы;

- избежать в ряде случаев включения дополнительного насосного агрегата при необходимости увеличения производительности трубопровода (за счет увеличения частоты вращения ротора работающих насосов).

В случае регулируемого электропривода к этим достоинствам добавятся:

- ограничение пусковых токов электродвигателей величиной не более Iном (при нерегулируемом приводе они могут составлять до 7Iном);

- исключение перегрузки питающих электросетей и трансформаторных подстанций в период пуска насосных агрегатов;

- увеличение срока службы электродвигателей за счет снижения динамических нагрузок.

Производство электродвигателей с регулируемой частотой вращения освоено многими ведущими фирмами Европы, США и Японии. Основные области их применения — насосы на тепловых электростанциях, в химической промышленности, в водоснабжении. В России, к сожалению, производство надежных, экономичных и простых в обслуживании регулируемых электродвигателей пока не освоено.

Другим перспективным видом регулируемого привода являются газовые турбины. В обозримой перспективе прирост добычи нефти в нашей стране будет обеспечиваться за счет освоения новых месторождений Восточной Сибири, Крайнего Севера, а также шельфа Северного Ледовитого и Тихого океанов. Электроснабжение в этих регионах развито недостаточно, но имеются значительные ресурсы газа, который можно использовать в качестве энергоносителя.

За рубежом в качестве силового привода насосов магистральных трубопроводов чаще всего используются газотурбинные двигатели (ГТД) со свободной турбиной, созданные на базе авиационных двигателей. Они отличаются малой массой, компактностью, простотой конструкции, обслуживания и ремонта, высокой надежностью, работоспособны в любых климатических условиях, имеют высокий уровень автоматизации.

Насосные установки на базе ГТД малокапиталоемки, мобильны, легки в монтаже, могут поставляться в блочно-комплектном исполнении.

Использование газотурбинного привода позволило сократить сроки строительства и уменьшить эксплуатационные затраты на Трансаляскинском и Трансканадском нефтепроводах, где ГТД авиационного типа приспособлены для работы как на газообразном, так и на жидком топливе. Любопытно, что последнее получается из перекачиваемой нефти путем ее перегонки в автоматическом режиме.

В отечественном нефтепроводном транспорте газотурбинные насосные установки ПГНУ-2 успешно использовались для увеличения производительности нефтепровода Салават — Орск. Газотурбинный привод имеют насосы ряда НПС на нефтепроводе Тенгиз — Новороссийск.

Применение сменных роторов. Согласно ГОСТ 12124 для работы на режимах, отличающихся от номинальных, магистральные нефтяные насосы снабжаются роторами, рассчитанными на подачи 0,5·Qном и 0,7·Qном. КПД насосов со сменными роторами несколько меньше, чем при номинальных режимах работы насоса с основным ротором, но выше, чем при применении основного ротора на малых подачах. Чтобы убедиться в этом, достаточно сравнить величины КПД, приведенные в таблице ниже.

Номинальные параметры центробежных насосов со сменными роторами

|

Типоразмер насоса |

Подача |

Напор, м |

КПД насоса, % |

Допустимый кавитационный запас, м |

||

|

% от Qном |

м3/ч |

со сменным ротором |

с основным ротором на тех же подачах |

|||

|

НМ 1250-260 |

70 |

900 |

255 |

79 |

78 |

16 |

|

НМ 2500-230 |

50 70 |

1250 1800 |

220 225 |

81 83 |

73 81 |

25 27 |

|

НМ 3600-230 |

50 70 |

1800 2500 |

220 225 |

81 84 |

76 82 |

33 35 |

|

НМ 7000-210 |

50 70 |

3500 5000 |

200 210 |

81 85 |

67 81 |

42 45 |

|

НМ 10000-210 |

50 70 |

5000 7000 |

205 210 |

80 84 |

75 82 |

45 60 |

Сменные роторы устанавливаются в насосах, когда известно, что в течение продолжительного времени магистральный трубопровод будет работать с недогрузкой. Кроме того, сменные роторы могут быть установлены на резервных основных насосах с тем, чтобы можно было обеспечивать меньшую производительность трубопровода в течение небольшого периода времени обычным переключением насосов.

Обточка рабочих колес. Данный метод регулирования предшествовал применению сменных роторов. Он обеспечивает более широкую область регулирования подачи насосов.

При обточке рабочего колеса по наружному диаметру область работы насоса смещается в сторону меньших подач и напоров. Это позволяет заранее подготовить насосы, хотя и одного типоразмера, но с разными характеристиками (что необходимо для выбора наименее энергоемких режимов перекачки).

В основе расчета требуемого наружного диаметра рабочего колеса D’2 лежат формулы гидродинамического подобия центробежных насосов:

Q/Q’ = D2/D’2; H/H’ = (D2/D’2)2,

где Н, Q — напор и подача насоса при наружном диаметре рабочего колеса D2; Н’2, Q’ — то же при наружном диаметре рабочего колеса D’2.

Объединяя формулы выше, получаем:

H/H’ = (Q/Q’)2,

откуда следует, что гидравлически подобные режимы работы насоса при обточке рабочего колеса также лежат на параболе. Соответственно, расчет напора Н’, соответствующего подаче Q’, выполняется аналогично регулированию изменением числа оборотов ротора.

Требуемый диаметр рабочего колеса после обточки составит

D’2 = D2·√(H/H’).

Следует подчеркнуть, что, хотя при обточке площадь сечения каналов рабочего колеса практически не изменяется, план скоростей потока жидкости на выходе из него претерпевает изменения. Соответственно, изменяется и КПД насоса. Поэтому при обточке следует руководствоваться рекомендациями, приведенными в таблице ниже.

Рекомендуемые пределы обточки в зависимости от коэффициента быстроходности

|

Коэффициент быстроходности |

Допустимое уменьшение наружного диаметра рабочего колеса, % |

Снижение КПД насоса на каждые 10% обточки колеса, % |

|

70-120 |

20-15 |

1-1,5 |

|

120-170 |

15-11 |

1,5-2,5 |

|

170-220 |

11—7 |

2,5-3,5 |

Изменение количества работающих насосов в настоящее время является самым предпочтительным методом регулирования совместной работы НПС и магистрального трубопровода. Его достоинствами являются отсутствие дополнительных капиталовложений в привод насосов, их работа без непроизводительных затрат электроэнергии, возможность осуществления регулирования производительности в широких пределах без вскрытия насосов.

В процессе эксплуатации магистральных

нефтепроводов могут возникать

обстоятельства, которые вызывают

необходимость перераспределения

грузопотоков транспортируемой нефти.

Выходом из сложившейся ситуации может

быть либо строительство новых

(параллельных) нефтепроводов, либо

увеличение пропускной способности

существующих магистралей.

Последний вариант можно реализовать

изменением (Q-H)

характеристики перекачивающих

станций или линейной части трубопровода,

при которых рабочая точка перемещается

вправо. Это может быть достигнуто

следующими способами: сооружением

дополнительных станций на линейных

участках между существующими (удвоением

числа ПС), либо прокладкой дополнительных

лупингов.

Теоретическое решение задачи о повышении

производительности существующего

нефтепровода подробно изложено в

[17,18]. Однако на практике увеличение

пропускной способности ограничивается

как условием прочности трубопровода,

так и возможностями насосных агрегатов.

На стадии проектирования трубопровода

насосы подбираются из условий их работы

в зоне оптимального режима, то есть при

наибольшем значении коэффициента

полезного действия. Смещение рабочей

точки вправо приводит к изменению режима

работы насосов, и как следствие, выход

из их рабочей зоны. Поэтому при удвоении

числа ПС неизбежна их реконструкция с

заменой насосных агрегатов, а также

возможное изменение схемы их соединения

с последовательной на параллельную.

Как правило, на стадии проектирования

толщина стенки трубопровода рассчитывается

исходя из распределения линии

гидравлического уклона при всех возможных

режимах его работы. Удвоение перекачивающих

станций приводит к перераспределению

давлений (напоров) на линейных участках

нефтепровода, что может привести к

нарушению прочности трубопровода. Кроме

того, необходимо учитывать уменьшение

прочности трубопровода при значительном

сроке его эксплуатации.

Повышение производительности нефтепровода

от проектного значения Q до некоторого

Q*учитывается коэффициентом

увеличения пропускной способности,

равном= Q*/Q.

Рассмотрим возможные варианты увеличения

производительности нефтепровода.

Увеличение пропускной способности

без реконструкции перекачивающих

станций (при HСТconst)

Примем для простоты, что все перекачивающие

станции укомплектованы однотипными

магистральными насосами, работающими

по последовательной схеме соединения.

При удвоении перекачивающих станций

рабочая точка переместится из положения

АвВи производительность

трубопровода возрасте от проектнойQ=QПРдо значенияQ1.

Напоры, развиваемые насосами ПС, несколько

уменьшатся, т.е.HСТconst(рис. 1.34).

Как видно из рисунка, значение Q1может значительно превышать величинуQ0, которая соответствует

правой границе рабочей зоны насоса.

Поэтому реализация метода удвоения

числа ПС (без реконструкции) возможна

в случае перемещения рабочей точки в

положениеC, то есть

промежуточные станции второй очереди

должны развивать меньший напор (работать

с меньшим количеством насосов). В этом

случае пропускную способность нефтепровода

ц

увеличивать прокладкой дополнительных

лупингов на линейных участках, что

позволяет переместить рабочую точку в

положениеE.

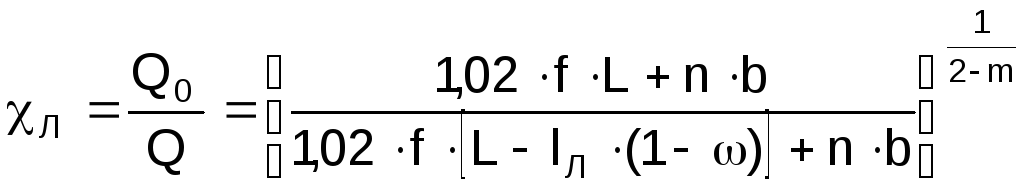

Общую протяженность лупинга для одного

эксплуатационного участка нефтепровода

найдем из совместного решения уравнений

баланса напоров:

при проектной производительности

,

(1. 104)

и после прокладки лупинга длиной lЛ

,

(1.105 )

где a=mМaМиb=mМbМ.

Решая уравнения (1.104 ) и (1.105 ) от-но расхода,

получим

(1.106)

.

(1.107 )

Коэффициент увеличения пропускной

способности определим с учетом (1.106) и

(1.107) из равенства

Общая протяженность лупинга, найденная

из выражения (1.108) при известном значении

, составит

.

(1.109)

Размещение лупингов на отдельных

участках трассы выполняется с учетом

размещения перекачивающих станций и

ограничений по подпорам и напорам. Кроме

того, должны быть учтены разрешенные

напоры на линейных участках и рельеф

трассы нефтепровода.

Увеличение пропускной способности

с реконструкцией перекачивающих станций

(при HСТ=const)

Рассмотрим случай, когда увеличение

производительности нефтепровода

предполагается с заменой всех основных

насосов на всех ПС. Насосы подбираются

так, чтобы развиваемый каждой ПС напор

соответствовал проектному значению,

то есть HСТ=HПР=const. При этом коэффициент

полезного действия должен быть наибольшим

в области возможного увеличения

производительности нефтепровода.

В случае удвоения числа ПС рабочая точка

на совмещенной характеристике сместится

из положения Aв

положениеB(рис. 1.35).

Р

1.35. Совмещенная характеристика

трубопровода и ПС

при HСТ=const

1 – (Q-H)

характеристика нефтепровода; 2 – (Q-H)

характеристика нефтепровода с лупингом

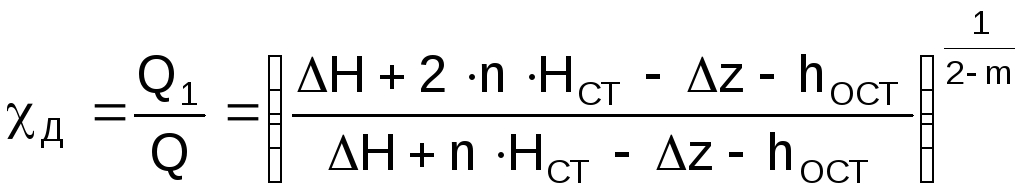

Найдем коэффициент увеличения пропускной

способности для случая HСТ=const.

Запишем уравнение баланса напоров:

для nперекачивающих

станций (до удвоения ПС)

,

(1.110)

и после удвоения ПС

.

(1.111)

Коэффициент увеличения пропускной

способности при дублировании числа ПС

с учетом (1.110) и (1.111) составит

Если предположить равенство H=z+hОСТ,

то из (1.112) получим

. (1.113)

Определим протяженность лупинга,

обеспечивающего такое же увеличение

производительности, что и при удвоении

числа перекачивающих станций (Л

=Д). В этом

случае рабочая точка совмещенной

характеристики будет соответствовать

точкеC(рис. 1.35). Запишем

уравнение баланса напоров для нефтепровода

с лупингом

.

(1.114)

Решая совместно (1.110) и (1.114) относительно

lЛ, получим

.

(1.115)

Проанализировав влияние режима течения

на коэффициент увеличения пропускной

способности Ди относительную длину лупингаlЛ

/L. следует, что при

ламинарном режиме течения нефти

эффективность удвоения ПС и применения

лупинга ( LЛ= L) одинакова. При

турбулентном режиме течения эффект от

применения лупинга превышает эффект

от удвоения ПС.

Сопоставим теперь рассмотренные способы

увеличения пропускной способности с

точки зрения удельных затрат электроэнергии

на 1 тонну перекачиваемой нефти. Если

пренебречь энергозатратами на работу

подпорных насосов, из формулы (1.87) следует

. (1.116)

После удвоения перекачивающих станций

(при HСТ=const)

. (1.117)

Если предположить равенство коэффициентов

полезного действия насосов Н,

электродвигателейЭи механической передачи до и после

удвоения числа ПС, относительное

увеличение энергозатрат составит

. (1.118)

В случае применения лупинга прирост

пропускной способности нефтепровода

происходит за счет снижения гидравлического

сопротивления линейной части, то есть

без участия перекачивающих станций. В

этом случае

. (1.119)

Таким образом, анализ способов увеличения

производительности нефтепровода

позволяет сделать следующие выводы:

-

во всех случаях применение лупингов

предпочтительнее удвоения числа

перекачивающих станций (как с точки

зрения удельных энергозатрат, так и

согласования режимов работы насосных

агрегатов); -

если не предполагается реконструкция

существующих перекачивающих станций

с заменой насосных агрегатов, увеличение

производительности ограничено правой

границей рабочей зоны насосов.

Соседние файлы в папке Коллоквиум 1

- #

- #

- #

- #

- #

- #

Режимы работы нефтепровода

1. Режимы работы нефтепровода

Ни один нефтепровод не работает с постоянной производительностью в

течение расчетного числа суток перекачки. Это связано с целым рядом причин:

• неритмичностью поставок нефти с промыслов;

• неравномерностью приема нефти нефтеперерабатывающими

заводами;

• плановыми и внеплановыми остановками трубопровода и т. д.

Производительность Q, которая

устанавливается в нефтепроводе, определяется формулой (1).

Из нее видно, что величина Q при прочих

равных условиях зависит от количества нефтеперекачивающих станций и величин

коэффициентов А и В. В свою очередь, если оборудование на НПС однотипно, то при

последовательном соединении насосов А = тм*ам и В = тм*bм, а при параллельном соединении А=ам и В =

Таким образом, величина производительности нефтепровода определяется

количеством и схемой включения работающих насосов на станциях.

В подавляющем большинстве случаев насосы на нефтеперекачивающих станциях

соединяются последовательно. Нередко они имеют роторы различного диаметра, а

число включенных насосов на каждой станции различно. Учесть эти факторы можно,

заменив произведения пА и пВ на суммы

;

; (2)

где п — общее число магистральных насосов, установленных на j-й НПС; ,

— коэффициенты напорной

характеристики к-го магистрального насоса на j-й НПС; jjk —

индекс состояния к-го магистрального насосного агрегата j-й НПС. Соответственно, формула (1)

принимает вид

Формула (3) позволяет рассчитать производительность нефтепровода при

общем числе работающих насосов равном . Однако для нее безразлично, где эти

насосы установлены: все на головной ПС, все на конечной НПС или как-то иначе.

Кроме того, при изменении количества работающих магистральных насосов на НПС,

эксплуатационные участки нефтепровода будут функционировать независимо друг от

друга, то есть система становится гидравлически разомкнутой.

В действительности, величины подпоров и напоров на выходе

нефтеперекачивающих станций должны удовлетворять условиям

(4)

(5)

где DНтin, HПСmaxj — разрешенные значения подпора и напора на выходе j-й НПС. Фактические значения подпора

и напора на выходе с-й нефтеперекачивающей станции в пределах одного

эксплуатационного участка определяются по формулам

(6)

(7)

Алгоритм расчета возможных режимов работы нефтепровода таков:

1) задаваясь количеством и номерами работающих на каждой НПС насосов

(последнее учитывает возможное различие диаметров их роторов) по формуле (3)

вычисляют производительность нефтепровода Q;

2) по формулам (6) и (7) рассчитывают подпоры DHj на входе и напоры HПСj на выходе каждой станции;

3) проверяют выполнение условий (4) и (5): если они выполняются для каждой

станции, то такая комбинация включения насосов возможна, в противном случае —

нет.

В качестве примера рассмотрим режимы работы магистрального нефтепровода

протяженностью L=436кми диаметром

D = 0,704 м, по которому

перекачивается нефть плотностью r = 860 кг/м3 и вязкостью v = 15 мм;/с. Нефтепровод оборудован тремя

нефтеперекачивающими станциями, оборудованными однотипными насосами НМ 2500-230

с диаметром рабочего колеса D2

= 405 мм. Подпор

на головной перекачивающей станции обеспечивается насосами НПВ 2500-80 с

диаметром рабочего колеса D2 = 540 мм. Минимально допустимый

подпор НПС составляет DHmjn = 35 м, а максимально допустимый напор НПС равен HПСmax = 780 м,

В табл. 1 приведены результаты расчета подпоров и напоров перекачивающих

станций при различном количестве работающих насосов и комбинациях их включения.

Таблица 1 — Напоры и подпоры нефтеперекачивающих станций при различных

числах работающих насосов и комбинациях их включения

|

Номер режима |

Общее число работающих основных насосов |

Комбинация включения основных насосов на станциях |

Q, m3/ч |

ГНПС |

НПС-2 |

НПС-3 |

||||

|

DН1, м |

Н1, м |

DН2, м |

Н2, м |

DН3, м |

Н3, м |

|||||

|

1 |

9 |

3-3-3 |

2272 |

83.7 |

729,1 |

82,4 |

727,7 |

85.4 |

730,7 |

|

|

2 |

8 |

3-3-2 |

2154 |

85,8 |

745,0 |

155,6 |

814,8 |

227,3 |

666,8 |

|

|

3 |

3-2-3 |

85.8 |

745,0 |

155,6 |

595.0 |

7,6 |

666,8 |

|||

|

4 |

7 |

3-2-2 |

87,8 |

761,3 |

23 1,9 |

680.9 |

150,9 |

599,9 |

||

|

5 |

3-3-1 |

87,8 |

761,3 |

231,9 |

905.4 |

375.4 |

599,9 |

|||

|

6 |

3-1-3 |

87.8 |

761,3 |

231,9 |

456,4 |

-73,6 |

599,9 |

|||

|

7 |

6 |

2-2-2 |

1879 |

89,9 |

548.8 |

82.3 |

541.1 |

71.4 |

530,3 |

|

|

8 |

3-2-1 |

89,9 |

778,3 |

311,7 |

770,6 |

300.9 |

530,3 |

|||

|

9 |

3-1-2 |

89,9 |

778,3 |

311,7 |

541,1 |

71.4 |

530,3 |

|||

|

10 |

5 |

2-2-1 |

1716 |

92,0 |

561,0 |

160,2 |

629,2 |

222,5 |

456,9 |

|

|

II |

2-N2 |

92,0 |

561,0 |

160,2 |

-12,1 |

456,9 |

456,9 |

|||

|

12 |

3-1-1 |

92,0 |

795.5 |

629,2 |

222,5 |

456,9 |

||||

|

13 |

3-2-0 |

92,0 |

795,5 |

394.8 |

863,8 |

456,9 |

456,9 |

|||

|

14 |

4 |

2-1-1 |

1529 |

94,0 |

573,4 |

241,6 |

481,3 |

140,6 |

380,3 |

|

|

15 |

2-2-0 |

94,0 |

573,4 |

241.6 |

721,0 |

380.3 |

380,3 |

|||

|

16 |

3-0-1 |

94,0 |

813,1 |

481,4 |

481,4 |

140,6 |

380,3 |

|||

|

17 |

3 |

1-1-1 |

1318 |

95,8 |

340.5 |

81,4 |

326,1 |

54.9 |

299,7 |

|

|

18 |

2-0-1 |

95,л |

585.3 |

326,2 |

326.2 |

54,9 |

299,7 |

|||

|

19 |

2-1-0 |

95,8 |

585,3 |

326,2 |

570,9 |

299,7 |

299,7 |

|||

|

20 |

3-0-0 |

95,8 |

830,1 |

570,9 |

570,9 |

299,7 |

||||

|

21 |

2 |

1-1-0 |

1026 |

97,5 |

347,8 |

164,2 |

414.5 |

215,6 |

215.6 |

|

|

22 |

1-0-1 |

97.5 |

347.8 |

164,2 |

164,2 |

-34.7 |

215,6 |

|||

|

23 |

1 |

1-0-0 |

627 |

98,4 |

353.7 |

249,6 |

249.6 |

127,0 |

127.0 |

|

Нетрудно видеть, что:

1) при одном и том же суммарном числе работающих на станциях насосов,

количеств комбинаций их включения может быть несколько;

2) часть этих комбинаций (режимы 3, 5, 6, 11-13, 16, 20. 22) «не проходит»,

так как не выполняются неравенства (8) и (9);

3) при «проходных режимах» либо на всех НПС работает одинаковое число

насосов, либо большее число насосов включено на станциях, расположенных в

начале нефтепровода;

4) пропорционально общему числу насосов изменяется и производительность

нефтепровода.

2. Выбор

рациональных режимов эксплуатации магистрального нефтепровода

Перекачивающие станции магистрального нефтепровода относятся к сложным и

энергоемким объектам. Доля энергозатрат на перекачку составляет порядка

25…30% от годовых эксплуатационных расходов.

При отсутствии перекачивающих агрегатов с регулируемой частотой вращения

ротора насоса эксплуатация нефтепровода производится на различных режимах,

смена которых происходит дискретно при изменении вариантов включения насосов и

перекачивающих станций.

При этом возникает задача выбора из ряда возможных режимов наиболее

целесообразных.

Критерием выбора оптимальных режимов из числа возможных в пределах одного

эксплуатационного участка является величина удельных энергозатрат на перекачку

1 т нефти ЕУД, вычисленная по формуле

(10)

где NПОТР П— мощность, потребляемая подпорными

насосами; NПОТРМ— мощность, потребляемая к-м

магистральным насосом на j-й

НПС; Q — производительность нефтепровода

при выбранном числе насосов.

Величина потребляемой мощности находится по известным зависимостям

(11)

(12)

где hn — напор подпорного насоса при подаче

Q; hMjk— напор k-го магистрального насоса на j-й НПС при подаче Q;ηн ,ηэ ,ηмех— величины КПД соответственно насоса,

электродвигателя и механической передачи.

Зависимость КПД насоса от подачи аппроксимируется полиномом вида

(13)

где к1, к2, к3— коэффициенты

аппроксимации, определяемые методом наименьших квадратов.

КПД механической передачи может быть принят равным ηмех= 0,99.

Коэффициент полезного действия электродвигателя ηЭ в зависимости от его загрузки определяется выражением

(14)

где r1 , r2 — эмпирические коэффициенты; K3— коэффициент загрузки электродвигателя, равный отношению

мощности на валу электродвигателя NЭЛ к его

номинальной мощности NЭН

(15)

Рассмотрим характер изменения удельных энергозатрат от производительности

нефтепровода. Пусть задан плановый объем перекачки VПЛ в течение

некоторого времени tПЛ . В течение этого времени средний

расход нефти в трубопроводе должен составлять

при циклической перекачке на двух режимах, удовлетворяющих условию

Qa<QПЛ<QB,

где QА, QВ — производительность трубопровода на первом и втором

дискретных режимах.

Время работы нефтепровода на двух дискретных режимах определяется

решением системы уравнений

откуда

;

(17)

С учетом, что VПЛ = QПЛ *τПЛ окончательно получим

;

(18)

Удельные затраты электроэнергии на перекачку в этом случае определяются

выражением

(19)

В интервале расходов от QА до QB суммарные удельные энергозатраты,

определяемые из выражения (19), изменяются по закону гиперболы (рис. 1).

Найденные для всех возможных режимов работы нефтепровода величины ЕУД

наносят на график в зависимости от Q, после чего через минимальные значения ЕУД при каждом расходе

проводится огибающая линия. Узловыми точками этой линии является множество

рациональных режимов эксплуатации (рис. 2).

Рисунок 1 — Зависимость удельных энергозатрат от расхода перекачиваемой

нефти

Порядок поиска узловых точек и построения огибающей приведенной на рис.

2, следующий:

) определяется производительность перекачки QB, соответствующая режиму с

минимальными энергозатратами ЕУДmin;

) для каждого i-го

режима перекачки, отвечающего условию Qi > QB, рассчитывается значение производной

и находится ее минимальное значение. Режим, соответствующий и Qi=Qc, будет оптимальным в интервале

расходов QB < Q < QC и является следующей узловой точкой огибающей линии,

построенной по формуле (13);

) далее новой нижней границей интервала расходов назначается

значение QС и процедура поиска следующей узловой точки

производится аналогично, начиная со второго пункта. Таким образом, из

совокупности возможных режимов работы нефтепровода определяется ряд

рациональных режимов, соответствующих узловым точкам огибающей линии ABCDEF.

С увеличением числа НПС и типов применяемых роторов магистральных насосов

существенно возрастает и количество возможных режимов эксплуатации

нефтепровода. Поэтому поиск рациональных режимов целесообразно выполнять с

помощью ЭВМ.

Перекачка нефти по трубопроводам осуществляется циклически с

производительностями, величина которых определяется плановым заданием или

ограничениями на работу нефтепроводов (например, необходимостью снижения

давления в связи с ремонтом магистрали без остановки перекачки).

3.

Регулирование режимов работы нефтепровода

Необходимость регулирования режимов работы нефтепровода определяется:

1) переменной загрузкой нефтепровода, которая обусловлена различной

закономерностью работы поставщиков нефти, нефтепровода и потребителей (НПЗ);

2) изменением реологических параметров нефти вследствие сезонного изменения

температуры, а также состава нефтесмесей;

3) технологическими факторами: отключением электроснабжения на какой-либо

НПС, отсутствием запасов нефти на головной станции или свободной емкости на

конечном пункте и т. д.;

4) аварийными или плановыми ремонтными работами, вызванными повреждениями

на линейной части, отказами оборудования НПС, срабатываниями защит.

Некоторые из этих факторов действуют систематически, другие —

периодически.

Из уравнения баланса напоров следует, что все методы регулирования можно

условно разделить на две группы:

) методы, связанные с изменением параметров нефтеперекачивающих

станций:

· изменение количества работающих насосов или схемы их

соединения;

· регулирование с помощью применения сменных роторов или

обточенных рабочих колес;

· регулирование изменением частоты вращения вала насоса;

) методы, связанные с изменением параметров трубопровода:

· дросселирование;

· перепуск части жидкости во всасывающую линию

(байпасирование);

· применение противотурбулентных присадок.

Изменение количества работающих насосов. При использовании этого метода

достигаемый результат зависит не только от схемы соединения насосов, но и от

крутизны характеристики трубопровода (рис. 3).

Рисунок 3 — Совмещенная характеристика трубопровода и ПС при регулировании

изменением числа и схемы включения насосов:

— характеристика насоса: 2 — напорная характеристика НПС при

последовательном соединении насосов; 3 — напорная характеристика НПС при

параллельном соединении насосов; 4,5 — характеристика трубопровода; 6 —

(η — Q) характеристика насоса при

последовательном соединении; 7 — (η — Q) характеристика насоса при

параллельном соединении

Рассмотрим в качестве примера параллельное и последовательное соединение

двух одинаковых центробежных насосов при работе их на трубопровод с различным

гидравлическим сопротивлением.

Как видно из графических построений (см. рис. 3), последовательное

соединение насосов целесообразно при работе на трубопровод с крутой

характеристикой. При этом насосы работают с большей, чем при параллельном

соединении, подачей (QB > QС), а также с более высоким суммарным напором и

коэффициентом полезного действия. Параллельное соединение насосов более

предпочтительно при работе на трубопровод с пологой характеристикой

(QF >QE,

Hf>HE, ηF> ηE)

Регулирование с помощью сменных роторов. Большинство современных

магистральных насосов укомплектовано сменными роторами на подачу 0,5QH 0,7QH и 1.25QH, которые имеют различные

характеристики (рис. 4).

Применение сменных роторов наиболее эффективно на начальной стадии

эксплуатации нефтепровода, когда не все перекачивающие станции построены и

трубопровод не выведен на проектную мощность (поэтапный ввод нефтепровода в

эксплуатацию). Эффект от установки сменных роторов можно получить и при

длительном уменьшении объема перекачки. В настоящее время на одной НПС нередко

установлены насосы одного типа, но с разными диаметрами роторов, что

обеспечивает возможность более тонкого регулирования производительности

нефтепровода при различных сочетаниях их включения.

Рисунок 4 — Характеристики центробежного насоса со сменными роторами

Обточка рабочих колес магистральных насосов по наружному диаметру

применяется в трубопроводном транспорте нефти достаточно часто. В зависимости

от величины коэффициента быстроходности ns обточку колес можно выполнять в

следующих пределах: при 60 < ns < 120 допускается обточка колес до 20 % наружного диаметра; при

120< ns <200 — до 15%; при ns = 200… 300 — до 10%.

Пересчет характеристики магистрального насоса при обточке рабочего колеса

выполняется по формулам подобия:

где Qз hмз и Nз — подача, напор и потребляемая мощность, соответствующие

заводскому диаметру рабочего колеса D2(з) ; QУ hMy и Ny — то же при уменьшенном диаметре рабочего колеса D2(У). Решая совместно две первые формулы

(20), получаем соотношение

откуда следует, что рабочие точки подобных режимов работы насоса лежат на

параболе, которая может быть описана общей зависимостью

Кривая, построенная по ней, называется параболой подобных режимов. Точка

пересечения параболы подобных режимов с заводской напорной характеристикой

насоса Rз (рис. 3.27) принадлежит одновременно обеим кривым.

Рисунок 5 — К расчету диаметра рабочего колеса магистрального насоса

после обточки: 1 — парабола подобных режимов; 2 — напорная характеристика

магистрального насоса до обточки; 3 — то же после обточки

Поэтому мы вправе записать

(21)

Так как левые части этих выражений равны, следовательно, равны и правые.

Приравняв их, находим, что

Соответственно, напор насоса с обточенным колесом в подобной R3 точке Rу составит

(22)

Так как требуемая величина hMy задана, а отношение расходов Qy/QЗ связано с отношением диаметров колес D2(y)/D2(З) формулой (23),

(23)

то несложно получить

Способ регулирования за счет обточки рабочего колеса может быть

эффективно использован при установившемся на длительное время режиме перекачки.

Следует отметить, что уменьшение диаметра рабочего колеса сверх допустимых

пределов приводит к нарушению нормальной гидродинамики потока в рабочих органах

насоса и значительному снижению коэффициента полезного действия.

Изменение частоты вращения вала насоса — прогрессивный и экономичный

метод регулирования. Применение плавного регулирования частоты вращения роторов

насосов на НПС магистральных нефтепроводов облегчает синхронизацию работы

станций, позволяет полностью исключить обточку рабочих колес, применение

сменных роторов, а также избежать гидравлических ударов в нефтепроводе. При

этом сокращается время запуска и остановки насосных агрегатов. Однако, в силу

технических причин, этот способ регулирования пока не нашел широкого

распространения.

Метод изменения частоты вращения основан на теории подобия

где Q1 hM1

и N1 — подача, напор и потребляемая мощность

магистрального насоса, соответствующая частоте вращения рабочего колеса n1; Q2 hM2 и N2, — то же при частоте вращения

рабочего колеса n2.

При уменьшении частоты вращения характеристика насоса изменится и рабочая

точка сместится из положения А1, в A2 (рис. 6).

В соответствии с (25) при пересчете характеристик насоса с частоты

вращения п1 на частоту n2 получим

следующие соотношения:

Сравнивая формулы (25) и (20), видим, что они подобны. Поэтому

необходимое число оборотов вала для обеспечения напора hM2 можем записать без вывода

Рисунок 6 — Совмещенная характеристика нефтепровода и насоса при

изменении частоты вращения вала:

1 — парабола подобных режимов; 2 — напорная характеристика магистрального

насоса при частоте вращения n1 ; 3 — то же при частоте вращения n2

Изменение частоты вращения вала насоса возможно в следующих случаях:

· применение двигателей с изменяемой частотой вращения;

· установка на валу насосов муфт с регулируемым коэффициентом

проскальзывания (гидравлических или электромагнитных);

Следует отметить, что изменять частоту вращения в широких пределах

нельзя, так как при этом существенно уменьшается КПД насосов.

Метод дросселирования на практике применяется сравнительно часто, хотя и

не является экономичным. Он основан на частичном перекрытии потока нефти на

выходе из насосной станции, то есть на создании дополнительного гидравлического

сопротивления. При этом рабочая точка из положения А1 смещается в

точку А2 и расход уменьшается (рис. 7).

Целесообразность применения метода можно характеризовать величиной КПД

дросселирования ηДР , равного отношению полезно

использованной мощности Q2*rgH2

к затраченной мощности Q2*pgH1*. Сократив Q2*rg ,

получим

где Н2 — напор, необходимый для ведения перекачки с расходом Q2; Н1* — фактически затрачиваемый

напор.

Рисунок 7 — Совмещенная характеристика НПС и трубопровода при

регулировании дросселированием и байпасированием:

— характеристика трубопровода; 2- суммарная напорная характеристика НПС;

3 — характеристика η-Q магистрального насоса

С увеличением величины дросселируемого напора hДР значение ηДР уменьшается. Полный коэффициент

полезного действия насоса (НПС) определяется выражением η

= η2*ηДР. Метод дросселирования уместно

применять для насосов, имеющих пологую напорную характеристику. При этом потери

энергии на дросселирование не должны превышать 2 % энергозатрат на перекачку.

Метод байпасирования (перепуска части жидкости во всасывающую линию

насосов) применяется в основном на головных станциях. При открытии задвижки на

обводной линии (байпасе) напорный трубопровод соединяется с всасывающим, что

приводит к уменьшению сопротивления после насоса и рабочая точка перемещается

из положения А1 в А3 (рис. 7). Расход QБ =Q3 — Q2, идет через байпас, а в магистраль

поступает расход Q2.

Коэффициент полезного действия байпасирования по определению составляет

отношение полезно использованной мощности Q2*rgH2 к затраченной мощности Q3 *rgH2 . Сократив rgH2 , получим

магистральный

нефтепровод насос ротор

(29)

Метод регулирования байпасированием следует применять в случае, если ηБ > ηДР. Подставляя в данное неравенство

выражения (28) и (29), после алгебраических преобразований получаем, что

байпасирование экономичнее дросселирования, когда

то есть при крутопадающих характеристиках насосов.

4. Увеличение

пропускной способности нефтепровода

В процессе эксплуатации магистральных нефтепроводов может возникнуть

необходимость перераспределения грузопотоков транспортируемой нефти.

Выходом из сложившейся ситуации является либо строительство новых

(параллельных) нефтепроводов, либо увеличение пропускной способности

существующих магистралей.

Последний вариант можно реализовать изменением (Q-H) характеристики

нефтеперекачивающих станций или линейной части трубопровода таким обратом,

чтобы рабочая точка переместилась вправо. Это может быть достигнуто либо

сооружением дополнительных НПС на линейных участках между существующими

станциями (удвоением числа НПС), либо прокладкой дополнительных лупингов

{применение противотурбулентных присадок рассмотрено выше).

Рассмотрим возможности каждого из методов на примере одного

эксплуатационного участка.

Удвоение числа нефтеперекачивающих станций

Производительность нефтепровода, которая была до удвоения числа НПС,

может быть определена по формуле (1). После того как количество НПС будет

удвоено, в соответствии с уравнением баланса напоров

(30)

в нефтепроводе установится производительность

Поделив почтенно формулу (31) на (1) при NЭ =1 и имея в виду, что Q1/Q = χНПС — коэффициент увеличения пропускной

способности при удвоении числа НПС, получим

Учитывая, что (hП — Dz — hОСТ)<< nA, и

обозначив можем записать выражение (32) в виде

Величина W представляет

собой соотношение крутизны суммарной характеристики первоначального количества

перекачивающих станций к крутизне характеристики трубопровода. В зависимости от

типа используемых насосов, диаметра трубы и вязкости перекачиваемой нефти

величина W может существенно изменяться.

Для удобства анализа полученного выражения предположим, что напор

перекачивающей станции не зависит от подачи, то есть B = 0. Тогда формула (33) примет вид

(34)

Из формулы (34) видно, что при удвоении числа перекачивающих станций и

сохранении их прежнего напора увеличение производительности нефтепровода

зависит только от режима перекачки: при т = 1 χНПС= 2; при т = 0,25 χНПС= 1,49; при т = 0,1 χНПС= 1,44; при т = 0 χНПС= 1,41. Необходимо подчеркнуть, что

этот способ увеличения производительности обеспечивает ее удвоение только при

ламинарном режиме, который в практике эксплуатации магистральных нефтепроводов

практически не встречается. При турбулентном режиме перекачки удвоение станций

позволяет теоретически увеличить производительность на 41.. .49 %, то есть

менее чем в полтора раза. Если же учесть, что В≠0, то найденные величины χНПС будут несколько меньше. Прокладка

лупинга

Из уравнения баланса напоров для трубопровода, имеющего лупинг длиной lЛ

следует, что его производительность составит

Соответственно, увеличение производительности произойдет в число раз,

равное

Как и ранее, для удобства анализа примем, что W = 0. В результате формула (37) примет вид

Видно, что увеличение производительности в этом случае зависит оттого,

какую долю от общей длины основной магистрали составляет лупинг, от соотношения

диаметров лупинга и основного трубопровода, а также от режима перекачки.

В табл. 2 приведены расчетные величины χЛ для случая, когда диаметры основной магистрали и

лупинга равны.

Таблица 2 — Увеличение производительности нефтепровода, достигаемое

прокладкой лупинга того же дня метра

|

m |

Величина при t/Lp |

равном |

||||||||

|

0,05 |

0,25 |

0,5 |

0,75 |

1,0 |

||||||

|

1 |

1.03 |

1,14 |

Тзз |

1,60 |

2 |

|||||

|

0,25 |

1.02 |

1,12 |

1.28 |

1,53 |

«> |

|||||

|

ол |

1.02 |

1,11 |

1,27 |

1.52 |

2 |

1,02 |

1,11 |

1.26 |

1,51 |

2 |

Видно, что прокладка лупинга, равного протяженности основного

трубопровода, позволяет удвоить его пропускную способность независимо от режима

течения. Очень важно, что такая величина χЛ достигается без строительства дополнительных

нефтеперекачивающих станций и поэтому построенный лупинг не является просто

новым нефтепроводом.

Из формулы (38) можно выразить необходимую длину лупинга, обеспечивающего

увеличение производительности нефтепровода в заданное число раз

(39)

Расчеты по формуле (39) показывают: такое же увеличение

производительности, что и при удвоении числа НПС (χЛ = χНПС) достигается при следующих длинах

лупинга: при m = 1 lЛ = Lp; при m = 0,25 lЛ = 0,712Lp; при m = 0,1 lЛ = 0,683Lp; при m = 0 lЛ = 0,667Lp; то есть в зависимости от режима течения длина лупинга должна составлять

от 66,7 до 100 % длины основной магистрали.

К сожалению, на увеличение пропускной способности нефтепроводов

накладывается ряд ограничений. Так, нередко с целью снижения капиталовложений

трубопроводы проектируют с уменьшающейся толщиной стенки (в соответствии с

характером изменения давлений между станциями). В этих условиях удвоение числа

НПС, приводящее к увеличению давления в середине перегонов, может оказаться

невозможным. Проблематично увеличение числа нефтеперекачивающих станций и на

трубопроводах, имеющих значительный срок эксплуатации, так как их стенка

ослаблена накопленными дефектами.

На применение методов увеличения производительности определенные

ограничения накладывает и оборудование, установленное на НПС. Покажем это на

примере удвоения числа нефтеперекачивающих станций (рис. 8). Пусть

первоначально рабочей точкой была точка А, которой соответствовала

производительность QА После удвоения числа НПС

производительность нефтепровода стала равной QВ. Будет ли она находиться в пределах зоны максимальных КПД

насосов? Будет, если первоначально нефтепровод работал с производительностью

(40)

При ламинарном режиме перекачки ; при турбулентном режиме в зоне

гидравлически гладких труб — 0,808QH,; в зоне смешанного трения — 0,8330QH; в зоне квадратичного трения — 0,849QH. Как видим, если режим течения

ламинарный, то величина QB, при удвоении числа НПС всегда находится за пределами рабочей части

характеристики насосов. При турбулентном же режиме величина Qs может остаться в пределах рабочей

зоны только тогда, когда первоначальная производительность нефтепровода QA составляла от 0,8 до 0,808…0,841

номинальной подачи насосов. Случай это относительно редкий, и поэтому мы можем

сделать вывод, что при удвоении числа НПС вновь достигаемая производительность нефтепровода

QB находится за пределами рабочей зоны

насосов. Соответствующую ей рабочую точку назовем точкой В.

Рисунок 8 — Совмещенная характеристика трубопровода и НПС при Нст ≠

const:

1 — (Q-H} характеристика нефтепровода; 2- (Q-H) характеристика

нефтепровода с лупингом; 3 — (Q-Н)

характеристика НПС после регулирования (обеспечивает равенство Ос =

1,2QH)

Выход за пределы рабочей зоны приводит к уменьшению коэффициента

полезного действия насосов и увеличению удельных затрат энергии на перекачку,

что не всегда оправданно. Поэтому, если менять насосное оборудование не

планируется, максимально допустимое увеличение производительности трубопровода

должно быть не более χДОП=1,2QH/QA. В этом случае рабочей точкой должна

стать точка С. Добиться соответствующего прохождения суммарной характеристики

НПС можно, если часть нефтеперекачивающих станций будет развивать меньший напор

(работать меньшим количеством насосов, иметь насосы с меньшим диаметром рабочих

колес и т. п.).

В качестве примера определим, какое общее число одинаковых насосов на НПС

должно быть, чтобы производительность нефтепровода увеличилась в χдоп. Учитывая, что А = m0 * ам и В = mQ * bм (где mQ — первоначальное общее количество работающих насосов на станциях рассматриваемого

эксплуатационного участка), можем переписать формулу (3.48) в виде

После увеличения общего количества работающих насосов до т1 по

аналогии можем записать

Поделив (42) на (41), и обозначив Q1 /Q0 = χДОП получаем

Учитывая, что (hn-Dz- hОСТ) << m0 aM, и

обозначив , можем переписать выражение (43) в виде

По формуле (44) можно найти только необходимое общее количество

работающих насосов. Их распределение по станциям — задача, решаемая с учетом

ограничений на напоры и подпоры НПС.

Сопоставим теперь рассмотренные способы увеличения пропускной способности

с точки зрения удельных затрат электроэнергии на 1 т перекачиваемой нефти. А.

И. Гольянов показал [6], что если пренебречь энергозатратами на работу

подпорных насосов, из формулы (10) следует

(45)

После удвоения перекачивающих станций (при НСТ = const)

(46)

Если предположить равенство коэффициентов полезного действия насосов ηН≈ηН* (хотя на самом деле ηН*≈ηН ), электродвигателей ηЭ≈ηЭ* и механической передачи ηМЕХ≈ηМЕХ* до и после удвоения числа НПС, относительное

увеличение энергозатрат составит

В случае применения лупинга прирост пропускной способности нефтепровода

происходит за счет снижения гидравлического сопротивления линейной части, то

есть без участия перекачивающих станций. В этом случае

;

(48)

Какой же способ увеличения производительности нефтепроводов следует

применять? Удвоение числа НПС позволяет увеличить пропускную способность не

более чем на 40 %, тогда как прокладка лупингов позволяет практически удвоить

производительность нефтепровода.

Применение лупингов имеет также следующие очевидные преимущества: 1)

величина давления в трубопроводе не увеличивается; 2) удельные энергозатраты на

перекачку остаются прежними, тогда как при удвоении числа НПС они также

удваиваются. Однако для обеспечения очистки и диагностики лупингов требуется

сооружение дополнительных камер пуска-приема СОД. Поэтому окончательное решение

о выборе способа увеличения пропускной способности нефтепровода должно

приниматься на основе экономического сравнения вариантов.

Выводы

За время

прохождения производственной практики мною собран весь необходимый материал для

курсового проектирования. А также изучена основная проектно-сметная

документация.

Список

использованной литературы

1. Алиев

Р.А. Трубопроводный транспорт нефти и газа. М.: Недра, 1988. 368 с.

. Коршак

А.А. Проектирование и эксплуатация газонефтепроводов. Спб.: Недра, 2008. — 488

с.

. Земенков

Ю.Д. и др. Справочник инженер по эксплуатации нефтегазопроводов и

продуктопроводов. М.: Инфра-Инженерия, 2006. -928 с.

. Чухарева

Н.В. и др. Определение количественных характеристик нефти и газа в системе

магистральных трубопроводов. Томск: Изд-во Томского политехнического

университета, 2010. — 311с.

. СНиП

2.05.06-85*. Строительные нормы и правила. Магистральные трубопроводы

2018-11-23

Характеристика центробежного насоса

Содержание:

- Напорная характеристика центробежного насоса

- Согласование характеристик насоса и сети

- Рабочая точка насоса

- Регулирование работы центробежного насоса

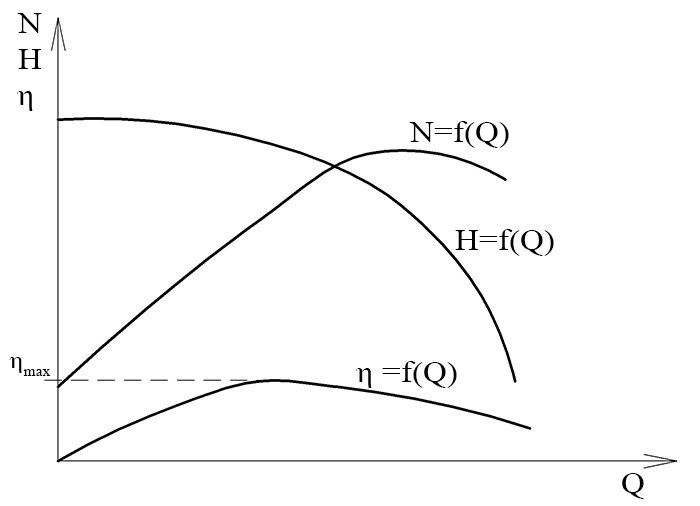

Графики зависимостей напора, мощности, КПД, высоты всасывания от подачи называют графическими характеристиками насоса.

Эти характеристики позволяют определить режим и параметры работы насоса в гидравлической системе, том числе и на этапе проектирования. Характеристики насоса позволяют правильно выбрать насос для конкретной гидравлической системы.

Характеристики насоса изменяются при изменении частоты вращения приводящего вала, соответственно для каждой частоты вращения существует свое семейство характеристик насоса.

Напорная характеристика центробежного насоса

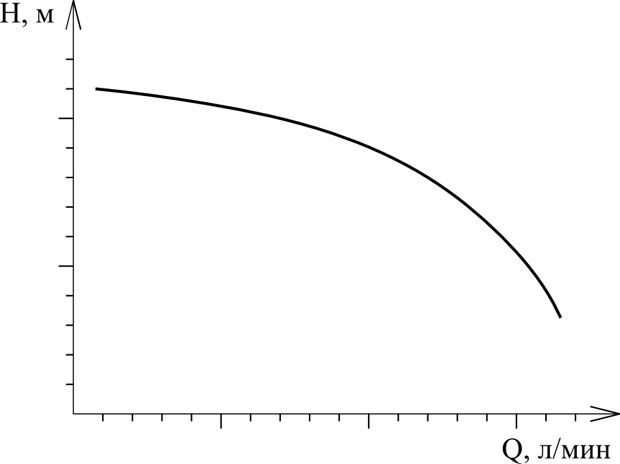

Наиболее важной и распространенной является напорная (рабочая, основная) характеристика — зависимость напора от расхода. Эта характеристика может быть рассчитана с помощью теоретических зависимостей или измерена на специальном испытательном стенде.

В паспортах существующих насосов, как правило, приводятся напорные характеристики, для соответствующей частоты вращения вала насоса. Внешний вид основной характеристики центробежного насоса показан на рисунке.

Как видно по графику характеристики, чем большее сопротивление насос вынужден преодолевать, тем меньшую подачу он может обеспечить. Максимальный напор насос создает при нулевом расходе.

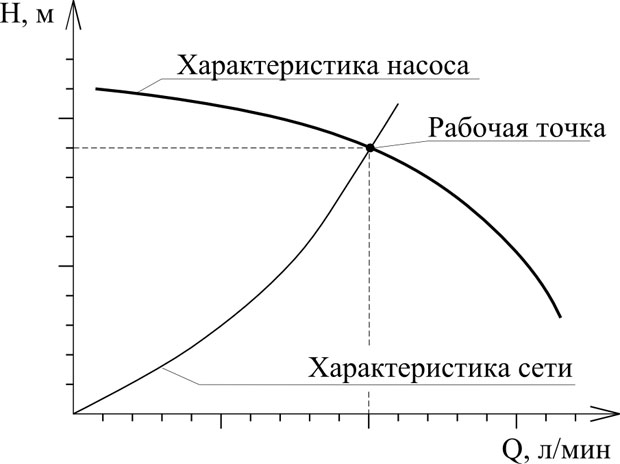

Согласование характеристик насоса и сети

Как уже указывалось ранее, характеристики позволяют определить параметры насоса в конкретной гидравлической сети. Но как эти параметры определить? Для это необходимо построить характеристику сети (совокупности трубопроводов, задвижек, и прочих элементов). Характеристика сети определяется совокупностью гидравлических потерь, при заданном расходе. Строится характеристика сети следующим образом: задаются расходом и рассчитывают потери в сети и ставят точку на графике, затем создаются следующим расходом и строят новую точку, и так далее.

Характеристику сети можно построить и экспериментальным путем, измеряя потери в сети при различных расходах. Построение характеристики сети необходимо для определения положения рабочей точки насоса.

Рабочая точка насоса

Для того, чтобы определить расположение рабочей точки нужно нанести характеристики насоса и сети на один и тот же график. Точка пересечения этих графиков и будет являться рабочей точкой насоса, проецируя ее на оси координат можно определить напор насоса и его подачу при работе в данной трубопроводной системе.

График, на котором показаны характеристики насоса и сети, а также рабочая точка вы можете увидеть на рисунке ниже.

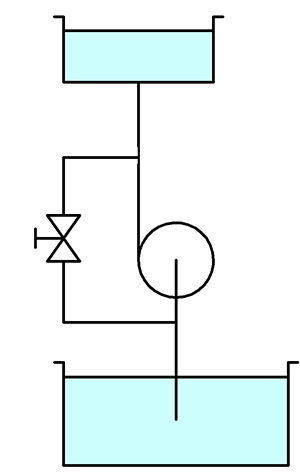

Регулирование работы центробежного насоса

Характеристике насоса и сети соответствует только одна рабочая точка. Как изменить ее положение? Изменить характеристику насоса или сети.

Для изменения характеристики насоса можно изменить:

- частоту вращения рабочего колеса;

- угол наклолна лопастей;

- полезную подачу насоса, отправив часть жидкости обратно на слив;

Частотное регулирование — наиболее экономичный вариант.

При изменении частоты вращения рабочая тока смещается вдоль характеристики насоса.

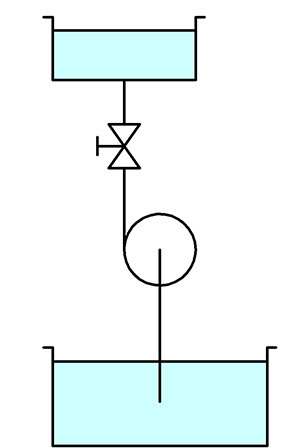

Схема регулирования перепуском показана на рисунке.

Открывая или закрывая задвижку можно изменять соотношение поступающего в систему и отправляемого на слив расходов.

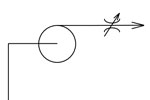

При дроссельном регулировании задвижка устанавливается в линии нагнетания насоса.

Изменяя проходное сечение задвижки можно изменять положение рабочей точки насоса.

Перепуск и дросселирование — простые в реализации, но не экономичные способы изменения положения рабочей токи насоса.

Читайте также:

Все новости