Все о технологии закалки стали: что это такое, для чего нужно, какие способы существуют. Температуры, которым подвергается металл. Как изменяются свойства стали. Методы нагрева и среды охлаждения. Оборудование для термообработки. Дефекты при закалке.

Закалка стали проводится для повышения ее твердости, прочности и износостойкости. Это один из видов термической обработки, при котором металл сначала нагревается до температур, изменяющих его структурное состояние, а затем охлаждается таким образом, чтобы он приобрел требуемый физико-химический состав и необходимую кристаллическую структуру. Существует множество способов закалки стали, приводящих к различным результатам, но все они состоят из двух основных циклов: нагрева до критической точки и охлаждения с определенной скоростью до заданной температуры. Еще одна технологическая операция, используемая в процессе закалки металлов, — это отпуск, при котором структурные изменения происходят после нагрева до невысокой температуры с медленным охлаждением. Возможность изменения характеристик стали посредством закаливания во многом связана с ее изначальной кристаллической структурой и химическим составом, в котором самыми важными компонентами являются углерод и легирующие добавки. Именно они определяют, какой будет форма, размер и конфигурация элементов структуры стали после ее термической обработки.

Оглавление

- 1 Какие металлы подлежат калению

- 2 Свойства стали после закалки

- 3 Классификация каления стали

- 3.1 Закаливание в одной среде

- 3.2 Ступенчатая закалка

- 3.3 Изотермическая закалка

- 3.4 Закалка с самоотпуском

- 3.5 Светлая закалка

- 4 Оборудование для термообработки сталей

- 5 Температура для закалки

- 6 Технология каления металла

- 7 Способы охлаждения

- 7.1 Среды охлаждения

- 7.2 Влияние скорости охлаждения на конечный результат

- 8 Отличия закаливаемости от прокаливаемости

- 9 Дефекты при закаливании стали

- 9.1 Окалины и критическое снижение концентрации углерода при калении

Какие металлы подлежат калению

Закалка металла — это термическая обработка, которой чаще всего подвергаются углеродистые и легированные стали с целью повышения их твердости и улучшения прочностных характеристик. Несколько реже встречается термообработка цветных металлов, в частности отпуск, отжиг и закалка меди, латуни и бронзы, а также сплавов алюминия и титана. Необходимо отметить, что закаливание этих соединений в отличие от углеродистых сталей не всегда приводит к их упрочнению, некоторые сплавы меди после этого, наоборот, становятся более пластичными и мягкими. Гораздо чаще изделия из цветных металлов подвергаются отпуску для снятия напряжения после отливки, штамповки, прокатки или волочения.

Свойства стали после закалки

Углеродистая сталь в процессе нагрева проходит через ряд фазовых изменений своей структуры, при которых меняется ее состав, а также форма и элементов кристаллической решетки. При критической температуре 723 °C в еще твердом металле начинается распад цементита (карбида железа) и формирование равномерного раствора углерода в железе, который называется аустенит. Это состояние углеродистой стали является исходным для закалки.

При медленном охлаждении аустенит распадается, и металл возвращается в исходное состояние. Если же сталь охлаждать быстро, то аустенит не успевает изменяться, и при определенной скорости охлаждения и пороговых температурах формируются кристаллические решетки и химические составы, придающие ей различные эксплуатационные свойства. Этот процесс называется закалкой, и каждому его виду соответствует определенная структура уже закаленной стали, обладающей определенными техническими характеристиками. Основные фазовые состояния, имеющие значения при закалке, — это перлит, сорбит, троостит и мартенсит (см. рис. ниже).

Самая высокая твердость у стали, закаленной до состояния мартенсита. Таким способом производят закаливание режущего инструмента, а также осуществляют упрочнение поверхностей деталей, подвергающихся в процессе работы трению (втулки, обоймы, валы, шестерни и пр.). После выполнения закалки на троостит сталь становится одновременно твердой и упругой. Этой вид термообработки применяют к ударному инструменту, а также рессорам и пружинным амортизаторам. Для получения таких свойств стали, как стойкость к износу, упругость и вязкость, используют закалку до состояния сорбита. Такая термообработка используется для рельсов и других конструктивных элементов, работающих под постоянной динамической нагрузкой. Перечисленные фазовые состояния свойственны всем углеродистым сталям, но каждая их марка характеризуется своими температурными диапазонами и скоростями охлаждения.

Классификация каления стали

Виды закалки сталей классифицируют по типу источника нагрева и способу охлаждения металла. Основным оборудованием для нагрева деталей перед закаливанием по-прежнему являются муфельные печи, в которых можно равномерно разогревать металлические изделия любых размеров. Высокую скорость нагрева при поточной обработке изделий обеспечивает закалка с применением токов высокой частоты (индукционная закалка сталей) (см. фото ниже). Для закаливания верхних слоев стальных изделий применяют довольно недорогую и эффективную газопламенную закалку, главный недостаток которой — невозможность точно задать глубину прогрева. Этих недостатков лишена лазерная закалка, но ее возможности ограничены небольшой мощностью источника излучения. Способы охлаждения закаливаемой детали обычно классифицируют по виду охлаждающей среды, а также совокупностям и циклам рабочих операций. Некоторые из них включают процедуры отпуска, а для других, таких как разные виды изотермической закалки, он не нужен.

Закаливание в одной среде

При таком способе закалки нагретое до заданной температуры изделие из стали помещают в жидкость, где она остается до полного остывания. В качестве закалочной среды для углеродистых сталей используют воду, а для легированных — минеральное масло. Недостаток этого метода заключается в том, что после такого закаливания в металле сохраняются значительные напряжения, поэтому в ряде случаев может потребоваться дополнительная термообработка (отпуск).

Ступенчатая закалка

Ступенчатое закаливание проходит в два этапа. На первом изделие помещается в среду с температурой, превышающей на несколько десятков градусов точку начала возникновения мартенсита. После того, как температура выравнивается по всему объему металла, деталь медленно охлаждается, в результате чего в нем равномерно формируется мартенситная структура.

Изотермическая закалка

При изотермическом закаливании изделие также выдерживается в закалочной ванне при температуре, превышающей точку мартенсита, но несколько дольше. В результате этого аустенит трансформируется в бейнит — одну из разновидностей троостита. Такая сталь сочетает в себе повышенную прочность с пластичностью и вязкостью. Кроме того, после изотермической закалки в изделии снижаются остаточные напряжения.

Закалка с самоотпуском

Этот вид термообработки используется для закаливания ударного инструмента, который должен обладать твердым поверхностным слоем и вязкой серединой. Его особенность заключается в том, что изделие извлекается из закалочной емкости при неполном охлаждении. В этом случае его внутренняя часть еще содержит достаточное количество тепла, чтобы прогреть весь объем металла до температуры отпуска. Так как повторный нагрев изделия осуществляется без внешнего воздействия за счет внутренней тепловой энергии, такой вид термической обработки называют закалкой с самоотпуском.

Светлая закалка

Светлая закалка применяется для стальных изделий, поверхности которых при термообработке не должны подвергаться окислению. При такой термообработке сталь нагревается в вакуумных печах (см. фото ниже) или в инертных газовых средах (азот, аргон и пр.), а охлаждается в неокисляющих жидкостях или расплавах. Этим способом закаливают изделия, которые не должны подвергаться дальнейшей шлифовке, а также детали, критичные к содержанию углерода в поверхностном слое.

Оборудование для термообработки сталей

Основное оборудование, на котором проводится термическая обработка изделий из сталей и цветных металлов, состоит из двух основных групп: установок для нагрева заготовок и закалочных ванн. Нагревательные устройства включают в себя следующие виды оборудования:

- муфельные термопечи;

- устройства индукционного нагрева;

- установки для нагрева в расплавах;

- газоплазменные установки;

- аппараты лазерной закалки.

Первые три вида могут выполнять прогрев всего объема изделия до требуемой температуры, а последние — только поверхностного слоя металла. Кроме того, выпускаются и широко используются печи для закалки металлов, в которых нагрев осуществляется в вакууме или в среде инертного газа.

ПОСМОТРЕТЬ Индукционный нагреватель на AliExpress от 7 506 рублей →

Закалочные ванны представлены стальными емкостями-охладителями для различных жидкостей, а также специальными тиглями из графита и печами для расплавов солей или металлов. В качестве закалочных жидкостей чаще всего используют минеральное масло, воду и водополимерные смеси. Для расплавов металлов обычно применяют свинец или олово, а для расплавов солей — соединения натрия, калия и бария. Закалочные ванны для жидких сред имеют системы нагрева и охлаждения рабочей жидкости до требуемой температуры, а также мешалки для равномерного распределения жидкости и разрушения паровой рубашки.

Температура для закалки

Нормативная температура нагрева стали при ее закалке напрямую зависит от массовой доли углерода и легирующих добавок. В целом наблюдается следующая зависимость: чем меньше содержание углерода, тем выше температура закалки. При недогреве изделия не успевает сформироваться требуемая структура, а при значительном перегреве происходит обезуглероживание, окисление поверхностного слоя, изменение формы и размера структурных элементов, а также рост внутреннего напряжения. В таблице ниже приведены температуры закалки, отжига и отпуска некоторых марок углеродистых и легированных сталей.

| Марка стали | Температура, С | ||

|---|---|---|---|

| закалки | отжига | отпуска | |

| 15Г | 800 | 780 | 200 |

| 65Г | 815 | 790 | 400 |

| 15Х, 20Х | 800 | 870 | 400 |

| 30Х, 35Х | 850 | 880 | 450 |

| 40Х, 45Х | 840 | 860 | 400 |

| 50Х | 830 | 830 | 400 |

| 50Г2 | 805 | 830 | 200 |

| 40ХГ | 870 | 880 | 550 |

| ОХ13 | 1050 | 860 | 750 |

| 3Х13 | 1050 | 880 | 450 |

| 35ХГС | 870 | 860 | 500 |

| 30ХГСА | 900 | 860 | 210 |

| У7, У7А | 800 | 780 | 170 |

| Р9, Р12 | 1250 | 860 | 580 |

| Р9Ф5, Р9К5 | 1250 | 860 | 590 |

| Р18Ф2 | 1300 | 900 | 590 |

| ШХ15 | 845 | 780 | 400 |

| 9ХС | 860 | 730 | 170 |

| Р18К5Ф2 | 1280 | 860 | 580 |

| 1Х14Н18Б2БРГ | 1150 | 860 | 750 |

| 4Х14Н1482М | 1200 | 860 | 750 |

Определение температуры нагрева в промышленном производстве осуществляется посредством контактных и бесконтактных пирометров. В последние десятилетия широкое распространение получили инфракрасные приборы, позволяющие дистанционно замерять температуру в любой точки поверхности нагретой детали. Кроме того, приблизительную температуру разогрева стали можно определить по цветовым таблицам.

Технология каления металла

Технология закалки сталей требует соблюдения ряда требований к процессам нагрева и охлаждения закаливаемых деталей. В первую очередь это относится к скорости разогрева и охлаждения металла. Экономические показатели термического процесса требуют максимально быстрого повышения температуры до номинальной, т. к. при этом расходуется меньше энергии. Однако скоростной нагрев приводит к большому перепаду температур между поверхностным слоем и сердцевиной изделия, что может привести к его деформации и возникновению трещин. Поэтому прогрев на всю глубину детали до полного ее разогрева должен проходить плавно, а его время определяется технологом-термистом с помощью эмпирических формул и табличных значений.

От скорости и температурных параметров охлаждения стали, разогретой выше критической точки, напрямую зависит процесс формирования структуры и состава закаленного металла. К примеру, при быстром охлаждении в воде с комнатной температурой можно получить углеродистую сталь с мартенситной структурой, а при охлаждении в масле или горячей воде получается троостит. Каждой марке стали соответствуют свои характеристики и температурные режимы закалки, которые, помимо прочего, зависят от размера и формы детали. Поэтому на производстве термическая обработка деталей проводится в соответствии с маршрутной технологией и операционными картами, разрабатываемыми для каждого изделия.

Способы охлаждения

Охлаждая сталь до разных температур и с разными скоростями, можно получить различные структуры ее кристаллической решетки с элементами разного размера и формы. Совокупность этих характеристик с химическим составом определяет такие ее эксплуатационные качества, как твердость, хрупкость, вязкость, прочность, упругость и пр. Поэтому существует множество технологий охлаждения и их разновидностей, среди которых можно выделить следующие технологические группы:

- Охлаждение в одном компоненте. Изделие погружается в жидкость и остается в ней до полного остывания.

- Прерывистая закалка в двух охладителях. Изделие сначала помещают в быстроохлаждающую жидкость, а после достижения заданной температуры переносят в среду с медленным охлаждением.

- Струйное охлаждение. Разогретая деталь интенсивно орошается потоком охладителя (см. фото ниже).

- Обдув. Поверхность изделия обдувается потоком воздуха или инертного газа.

При практическом применении закалки все эти виды охлаждений могут иметь различные вариации или комбинироваться друг с другом.

Среды охлаждения

В качестве охлаждающих жидкостей при закалке углеродистых сталей обычно используют воду: как чистую, так и в виде водных растворов (солевых и щелочных). Легированные стали требуют меньшей скорости охлаждения, поэтому для них применяют минеральные масла и воздух. При ступенчатой и изотермической закалке охлаждающей средой служат расплавы солей, щелочей и металлов. При некоторых видах закалки для получения требуемой структуры стали среды охлаждения чередуются.

| № | Структура | Среда охлаждения | Твердость (HBW) |

|---|---|---|---|

| 1 | Мартенсит | Холодная вода | 500÷750 |

| 2 | Троостит | Масло | 350÷500 |

| 3 | Сорбит | Воздух | 250÷350 |

| 4 | Перлит | С остыванием печи | 150÷250 |

Влияние скорости охлаждения на конечный результат

При закалке стали охлаждение должно идти со скоростью, предотвращающей распад аустенита на феррит и карбид железа, которое начинает происходить при температуре ниже 650 °C. Дальнейшее снижение температуры следует проводить медленнее, т. к. такая скорость обеспечивает уменьшение внутренних напряжений стали. Быстрое и полное охлаждение в холодной воде позволяет получить мартенсит, который обладает максимальной твердостью, но довольно хрупок. При быстром понижении температуры на 200÷300 °C распад аустенита прекращается, а дальнейшее более медленное охлаждение формирует в стали фазовые состояния с меньшей твердостью, но обладающие повышенной прочностью и износостойкостью. Скорость охлаждения регулируется видом используемой закалочной среды и ее температурой (см. таблицу ниже).

| № | Среда охлаждения | Скорость охлаждения (град/сек) |

|---|---|---|

| 1 | Воздух | 5 |

| 2 | Минеральное масло | 150 |

| 3 | Вода при комн. t° | 700 |

| 4 | Вода при 80 °C | 1400 |

| 5 | 10%-й р-р хлористого натрия | 2100 |

| 6 | 10%-й р-р едкого натра | 1600 |

Отличия закаливаемости от прокаливаемости

Каждая марка стали обладает определенной закаливаемостью, которая характеризуется ее способностью приобретать при закалке требуемую твердость. Основные факторы, влияющие на закаливаемость стали, — это процентные доли углерода и легирующих добавок. Нижний предел содержания углерода, после которого сталь не воспринимает закалку, равен 0.2 %. Прокаливаемость характеризуется глубиной проникновения в объем металла закаленной структуры (полностью мартенситной или состоящей из троостита и мартенсита). Легирующие добавки в виде молибдена, хрома, никеля и пр. увеличивают как закаливаемость, так и прокаливаемость, а добавление кобальта их понижает.

Дефекты при закаливании стали

Причиной возникновения дефектов при закалке стали является ряд физических и химических факторов, возникающих при отклонении от заданных параметров термического процесса или из-за неоднородности закаливаемой заготовки. Неравномерный нагрев или охлаждение изделия может привести к его деформации и возникновению внутренних трещин. Эта же причина может вызвать неодинаковость фазовых превращений в различных частях изделия, в результате чего металл будет иметь неоднородную по составу и твердости структуру. Пережог стали происходит вследствие проникновения кислорода в поверхностный слой металла, что приводит к возникновению окислов, разъединяющих его структурные элементы и изменяющих физические свойства поверхностного слоя. Причиной обезуглероживания при закалке стали является выгорание углерода при попадании в печь избыточного количества кислорода. Эти виды дефектов неисправимы, а единственный способ борьбы с ними — это проверка герметичности печи или закалка в вакууме и инертных газах.

Окалины и критическое снижение концентрации углерода при калении

Даже небольшая концентрация кислорода в закалочной печи приводит к появлению поверхностной окалины, которая является следствием окисления металла при его термообработке. Эта же причина может вызвать уменьшение количества углерода в поверхностном слое заготовки. Полностью избавиться от таких явлений можно только путем применения вакуумных печей, обеспечивающих так называемую светлую закалку, а также при нагреве изделия в среде азота или аргона. Для минимизации окисления и обезуглероживания закалочная печь должна быть максимально герметичной, что в какой-то мере ограничивает приток кислорода в ее рабочее пространство.

Для закалки металлов рекомендуют использовать трансформаторное или индустриальное масло И-20. Частнику достать его непросто, поэтому хотелось бы услышать в комментариях к этой статье ваше мнение о возможности использования для закаливания стали отработанного автола или другого автомобильного масла.

Зачем нужна и как проводится закалка стали?

Закалкой называют вид термической обработки металлов, который заключается в нагреве выше критической температуры с последующим резким охлаждением (обычно) в жидких средах. Критической называют температуру, при которой происходит изменение типа кристаллической решетки, то есть осуществляется полиморфное превращение. Она определяется она по диаграмме «железо-углерод». фото

Свойства стали после закалки

После закалки увеличивается твердость и прочность стали, но при этом повышаются внутренние напряжения и возрастает хрупкость, провоцирующие разрушение материала при резких механических воздействиях. На поверхности изделия появляется толстый слой окалины, который необходимо учитывать при определении припусков на обработку.

Внимание! Некоторые изделия закаляются частично, например, это может быть только режущая кромка инструмента или холодного оружия. В этом случае на поверхности изделия можно наблюдать четкую границу, разделяющую закаленную и незакаленную части. Закаленную часть на клинках называют «хамон», что в переводе на современный язык металлургии означает «мартенсит».

Определение! Мартенсит – основная составляющая структуры стали после закалки. Вид этой микроструктуры – игольчатый или реечный.

Для уменьшения внутренних напряжений и роста пластичности осуществляют следующий этап термообработки – отпуск. При отпуске происходит некоторое снижение твердости и прочности.

Технология закалки

Режим закалки определяется температурой, временем выдержки, скоростью охлаждения, используемой охлаждающей средой.

Способы закалки стали:

- в одном охладителе – применяется при работе с деталями несложной конфигурации из углеродистых и легированных сталей;

- прерывистый в двух средах – востребован для обработки высокоуглеродистых марок, которые сначала остужают в быстро охлаждающей среде (воде), а затем в медленно охлаждающей (масле);

- струйчатый – обычно востребован при частичной закалке изделия, осуществляется в установках ТВЧ и индукторах обрызгиванием детали мощной струей воды;

- ступенчатый – процесс, при котором деталь остывает в закалочной среде, приобретая во всех точках сечения температуру закалочной ванны, окончательное охлаждение осуществляют медленно;

- изотермический – похож на предыдущий вид закалки стали, отличается от него временем пребывания в закалочной среде.

Типы охлаждающих сред

От правильного выбора охлаждающей среды во многом зависит конечный результат процесса.

- Для поверхностной закалки и работы с изделиями простой конфигурации, предназначенными для дальнейшей обработки, применяется в основном вода. Она не должна содержать соли и примеси моющих средств, оптимальная температура +30°C.

- Для изделий сложной формы применяют 50% раствор каустической соды, который нагревают до +60°C. При использовании такого состава для охлаждения сталь приобретает светлый оттенок. Пары каустической соды вредны для здоровья человека.

- Для тонкостенных деталей, изготовленных из углеродистых и легированных сталей, применяются минеральные масла, обеспечивающие постоянную температуру охлаждения, не зависящую от температуры окружающей среды. Главное условие, которое необходимо соблюдать при охлаждении сталей после закалки, – отсутствие воды в минеральных маслах. Недостатки процесса: выделение вредных для человека паров, возможность возгорания масла, образование налета, постепенная потеря эффективности охлаждающего состава.

Внимание! Использовать этот способ охлаждения для деталей сложной конфигурации не рекомендуется из-за риска появления трещин.

Внимание! Для работы с изделиями из углеродистых сталей со сложным химическим составом используют комбинированное охлаждение. Оно состоит из двух этапов. Первый – охлаждение детали в воде, второй, после +200°C, – в масляной ванне. Перемещение из одной охлаждающей среды в другую должно производиться очень быстро.

Какие стали можно закаливать?

Процедурам закалки и отпуска не подвергается прокат и изделия из него, изготовленные из малоуглеродистых сталей типа 10, 20, 25. Этот вид термообработки эффективен для углеродистых сталей (45, 50) и инструментальных, у которых в результате твердость увеличивается в три-четыре раза.

Таблица режимов закалки и областей применения для некоторых видов инструментальных сталей

|

Марка стали |

Для какого инструмента используется |

Температура закалки, °C |

Температура отпуска, °C |

Охлаждающая среда для закалки |

Охлаждающая среда для отпуска |

|

У7 |

Молотки, кувалды, плотницкий инструмент |

800 |

170 |

Вода |

Вода, масло |

|

У7А |

Зубила, отвертки, клейма, топоры |

800 |

170 |

Вода |

Вода, масло |

|

У8, У8А |

Пуансоны, матрицы, стамески, пробойники, ножовочные ручные полотна |

800 |

170 |

Вода |

Вода, масло |

|

У10, У10А |

Деревообрабатывающий инструмент, керны, резцы строгальные и токарные |

790 |

180 |

Вода |

Вода, масло |

|

У11 |

Метчики |

780 |

180 |

Вода |

Вода, масло |

|

У12 |

Надфили |

780 |

180 |

Вода |

Вода, масло |

|

Р9 |

Метчики, ножовочные полотна станочные, сверла по металлу, фрезы |

1250 |

580 |

Масло |

Воздух в печи |

|

Р18 |

Ножовочные полотна станочные, сверла по металлу, фрезы |

1300 |

580 |

Масло |

Воздух в печи |

|

ШХ6 |

Напильники |

810 |

200 |

Масло |

Воздух |

|

ШХ15 |

Ножовочные полотна станочные |

845 |

400 |

Масло |

Воздух |

|

9ХС |

Плашки, сверла спиральные по дереву |

860 |

170 |

Масло |

Воздух |

Как закалить сталь в домашних условиях?

Закалку и отпуск желательно осуществлять в производственных условиях с использованием специального оборудования и приборов. Однако домашние умельцы часто практикуют это в собственных мастерских. Для нагрева изделия используют электроплиты, духовки, раскаленный песок, паяльные лампы, костер. Самостоятельная термообработка оправдана в случае необходимости упрочнения режущей кромки инструмента.

Как сделать закаленную сталь:

- перед термообработкой изделие необходимо очистить от масла и ржавчины;

- равномерно разогреть;

- охладить и произвести отпуск в соответствии с режимами, рекомендованными для конкретной марки стали.

При необходимости проведения термообработки в домашних условиях в отсутствии приборов температуру металла ориентировочно определяют по цветам побежалости. Условие – помещение не должно быть освещено солнцем.

Определение! Цветами побежалости называют оксидные пленки, образующиеся без участия молекул воды на сплавах на основе железа во время нагрева. Каждому интервалу температур соответствует определенный цвет:

- темно-коричневый – 530-580°C;

- коричнево-красный – 580-650°C;

- вишневый – 650-730°C;

- вишнево-красный – 730-770°C;

- вишнево-алый – 770-800°C;

- светло-вишнево-алый – 800-830°C;

- ярко-красный – 830-870°C;

- красный – 870-900°C;

- оранжевый – 900-1050°C;

- темно-желтый – 1050-1150°C;

- светло-желтый – 1150-1250°C;

- желто-белый – 1250-1300°C;

ослепительно белый – более 1300°C.

Содержание

- Твердость металлов и сплавов. На что она влияет? Как увеличить твердость материала?

- На какие характеристики изделия влияет твердость?

- Самые распространенные способы повышения твердости:

- Примеры использования металлов и сплавов

- Улучшение стали

- Сущность процесса улучшения

- Технология проведения улучшения

- Применение улучшения

- Прокаливаемость

- Хладноломкость

- Механические свойства после улучшения

- Улучшение стали при изготовлении деталей

- Улучшаемые стали

Несмотря на обилие новых технологий в производстве материалов, одним из наиболее используемых и распространенных по сей день остается металл. Различные типы металлов, а также их сплавы, используются во всех возможных видах промышленности. Строительство, электроэнергетика, машиностроение, оборонка, медицина . Все сферы нашей жизни в той или иной степени связаны с этим материалом. Естественно, показатели качества здесь стоят на первом месте.

Основным таким показателем является твердость металла. Согласно определению, твердость представляет собой способность материалов сопротивляться упругой деформации, пластической деформации и (или) разрушению в поверхностном слое со стороны более твердого и не получающего остаточной деформации внедряемого тела (индентора твердомера).

Для многих проверяемых объектов отбор образцов с целью тщательных лабораторных исследований сложен или вообще невозможен. Единственным доступным к измерению качественным показателем материала становится именно твердость, которая определяется портативными твердомерами.

На практике измерение твердости металлов дает возможности исследования особенностей конструкции, вариантов и тонкостей эксплуатации, анализа амортизации с течением времени, получения представления о результатах температурного воздействия и т.д. Этот простой показатель покажет нам, сколько простоит мост, какой прокладывать трубопровод, быстро ли сотрется та или иная деталь, какой заточке подлежит конкретная заготовка, насколько безопасен автомобиль, долго ли прослужит имплантат и многое другое. Таким образом, твердость металлов напрямую связана со всеми важнейшими свойствами конечного изделия или конструкции.

На какие характеристики изделия влияет твердость?

Для каждой области важны конкретные критерии и показатели. Например, износостойкость, которая представляет собой подверженность металла истиранию, разрушению поверхности, изменению размеров в ходе эксплуатации в тех или иных условиях, важна решительно в каждой сфере использования данного материала. Нельзя найти такой области, где этот показатель не был бы не просто важен, а даже первостепенен, будь то детский конструктор или новый виадук, хирургическая игла или вышка связи, газопроводная труба или обручальное кольцо. Естественно, чем износостойкость выше, тем дольше прослужит изделие, и тем дороже будет стоить.

Следующим, на что напрямую влияет твердость, является возможность обработки конкретного металла или сплава и вид этой обработки. Здесь можно выделить несколько больших групп способов обработки:

- механическая,

- литье,

- термическая,

- давлением,

- сварка,

- электрическая,

- химическая.

Разумеется, при выборе метода должно быть учтено несколько критериев (основные — исходные свойства металла и желаемый результат), но твердость исходного материала является одним из основополагающих в этом вопросе.

Твердость металлов также влияет на сопротивление давлению и другим усилиям. Это важно, например, для валов или подшипников, на которые действуют силы центробежная и трения.

Величина твердости материала определяет возможность использования изделия как инструмента для работы с другими металлическими или неметаллическими изделиями. Здесь речь идет об инструментальной стали с повышенным содержанием углерода (от 0,7 % и выше). Из неё изготавливают различные инструменты как для промышленного, так и для домашнего использования: сверла, фрезы, молотки, плоскогубцы, напильники, хирургические ножницы, скальпели и т.д.

Естественным выводом из всего вышесказанного является признание огромной важности показателя твердости металлов и вопрос вероятности её повышения.

. Важно иметь в ввиду, что для определенного изделия предполагается определенная твердость.

Нет такого понятия: «Чем твёрже, тем лучше». Изделия с очень высокой твёрдостью с трудом поддаются обработке и при этом становятся хрупкими.

Например, чем выше твердость ножа, тем дольше он останется острым, но могут возникнуть проблемы с заточкой, а при частой эксплуатации клинок будет крошиться и ломаться.

Ножи с твердость ниже 60 HRC долго прослужат охотнику или туристу, т.к. они достаточно надежны: хорошо переносят ударные нагрузки, сильно не деформируются, устойчивы к коррозии, легко затачиваются.

Самые распространенные способы повышения твердости:

- термические (различные виды закалки, рекристаллизация)

- химико-термические (легирование, алитирование, хромирование и др.)

- механические (наклеп, старение, обкатывание и др.)

Каждый вариант повышения твердости металла преследует определенные цели. В зависимости от этого и выбирается способ совершенствования материала.

Закалка стали – самый древний способ повышения прочности изделия, будь то холодное оружие, либо орудия для сельскохозяйственных работ. Для приобретения необходимых качеств металл в процессе закаливания претерпевает критический нагрев и последующее быстрое охлаждение.

После закалки из углеродистых сталей производятся детали, требующие повышенной прочности (втулки, валы, шестерни и т.д.). Такой метод технологичен и, что немаловажно, недорог, так что его достоинства очевидны.

Легирование (добавление легирующих компонентов) такими элементами как олово (Sn), азот (N), свинец (Pb) в перспективе дает возможность изготавливать из этих сталей детали большого размера, испытывающие сильные нагрузки. Часто это рессорные и пружинные изделия больших диаметров.

Добавление в сплав хрома (Cr) увеличивает его прочность и устойчивость к коррозии. Нержавеющий сплав должен содержать более 13% хрома.

Часто применяемым способом повышения качества металлов и сплавов является наклёп (нагартовка) — это процесс изменения структуры материала, приводящий к повышению его твердости и прочности. В результате наклепа твердость поверхностных слоев стали увеличивается в несколько раз. Для стойких к коррозии сплавов хрома и никеля нагартовка является единственно возможным способом увеличения прочности.

Одним из самых распространенных материалов является алюминий и его сплавы. Этот металл применяют при изготовлении массы предметов домашнего обихода, зеркал, деталей для стрелкового оружия и даже при производстве топлива для запуска ракет. Небольшая удельная масса Al позволяет широко использовать алюминиевые сплавы для корпусов самолётов и различных машин.

Медь часто добавляется для повышении качества метизов, при изготовлении различных проволок, проводов и труб.

Болты, винты, шурупы, анкера и др. в основном делаются из латуни и бронзы, а струбцины, барашковые гайки и другие удерживающие элементы чаще всего можно встретить из легированной и конструкционной стали. Нержавеющая сталь находит применение в условиях повышенного образования коррозии, а чугун до сих пор успешно служит в производстве запорной арматуры и в металлопроизводстве.

Изделия из металлов и сплавов окружают нас повсюду. Ежедневно мы эксплуатируем металлические конструкции — здания, дороги, мосты, автомобили, общественный транспорт — даже не замечая этого. Поэтому так важно быть уверенными в качестве материалов и контролировать их твердость.

Источник

Улучшение стали

Улучшение стали – комплекс операций по проведению термической обработки, в который включены закалка и высокий отпуск. У обработанных деталей повышаются:

- прочность;

- пластичность;

- вязкость ударная;

- прочность усталостная;

- снижается порог хладноломкости.

Сущность процесса улучшения

Процессу улучшения подвергаются конструкционные улучшаемые стали трех категорий:

- Углеродистые. Среднее содержание, которого находится в пределах от 0,25% до 0,6%.

- Малолегированные. Средне суммарное содержание легирующих элементов не более 3%.

- Среднелегированные. Количество вводимых элементов в пределах от 3% до 10%.

При закалке деталь подвергается нагреву до температуры на 30°С ниже чем в точке Ас1. На данном этапе необходимо обеспечить сквозную прокаливаемость. В детали преобладает внутренняя структура – мартенсит.

Структура улучшаемой стали

Высокий отпуск производится при температуре от 550°С до 650°С. За счет чего структура металла переходит в сорбит и получается однородной и мелкозернистой.

Максимального эффекта можно добиться если во время проведения закалки не образуется феррит и бейнит.

Термическое улучшение металлов позволяет менять такие показатели как:

- Прочностные характеристики:

- ϬВ – предел прочности;

- Ϭ0,2 – предел текучести;

- KCU – ударная вязкость;

- Характеристики пластичности:

- δ% — относительное удлинение;

- ψ% — поперечное сужение;

- Усталостные характеристики:

- Ϭ-1 – усталостная прочность;

- Ψ-1 – предел усталости при кручении;

- Твердость (НВ, HRC).

Технология проведения улучшения

При закалке, упрочнении, температура нагрева подбирается исходя из состава металла. Если для конструкционных среднеуглеродистых сталей ее можно подобрать согласно диаграммы железо-углерод, то для получения аустенита в металле содержащем легирующие элементы (хром, молибден, ванадий, никель и прочие) необходимо увеличить температуру нагрева.

Интенсивное охлаждение производится в двух средах: воде и масле. Охлаждению в воде подлежат углеродистые металлы, а в масле — легированные, так как водная среда может провоцировать образование внутренних трещин и деформаций.

Внутреннюю структуру мартенсит можно преобразовать средним или высоким отпуском. Температура проведения отпуска в значительной мере зависит от процентного содержания легирующих элементов.

Применение улучшения

После улучшения из углеродистых сталей производятся детали, на которые, которые требуют увеличенной прочности. Это детали типа вал, втулка, шестерня, зубчатое колесо, втулка. Использование углеродистых сталей обусловлено дешевизной изготовления и технологичностью.

Улучшение стали применяется при изготовлении червячного вала

Материалы с высоким содержанием углерода (60, 65) после улучшения используются для изготовления пружинных и рессорных изделий.

Введенные легирующие элементы позволяют изготавливать из этих сталей ответственные детали большего диаметра испытывающие более сильные нагрузки. После проведения термообработки у них сохраняется вязкость и пластичность с повышением прочности и твердости, а также понижается порог хладноломкости.

Прокаливаемость

Механические свойства элементов конструкции зависят от однородности структуры металла, которая напрямую зависит от сквозной прокаливаемости, минимального диаметра. Данный параметр характеризует образование более половины мартенсита. Так в таблице приведены некоторые показатели, при которых выдерживается критический диаметр.

| Марка стали | Проведение закалки при температуре, °С | Критический диаметр, мм | |

| Среда интенсивного охлаждения | |||

| вода | масло | ||

| 45 | 840…850 | до 9 | до 25 |

| 45Г2 | 840…850 | до 18 | до 34 |

| 40ХН2МА | 840…850 | до 110 | до 142 |

| 38Х2МФА | 930 | до 72 | до 86 |

Как показывает практика, на прокаливаемость большое влияние оказывают легирующие элементы. Особенно это заметно при наличии никеля. Его присутствие позволяет закаливать детали большого диаметра. Так из стали 40ХН2МА можно выточить и подвергнуть термообработке ответственную деталь диаметром свыше 100 мм с сохранением приданных свойств по всему объему.

Хладноломкость

Отрицательные температуры способствуют переходу в хрупкое состояние, что сказывается на показателях пластичности и ударной вязкости. При воздействии динамических нагрузок низких температур детали разрушаются. При подборе материала, из которого будут изготовлены детали, работающие в экстремальных условиях, в первую очередь пользуются таким параметром, как хладноломкость.

Порог хладноломкости в зависимости от содержания никеля

График характеризует, что повышенное наличие никеля увеличивает порог хладноломкости. Также на это значение оказывает влияние молибден.

Мелкозернистая структура, получаемая при высоком отпуске способствует увеличению показателя хладноломкости.

Зависимость порога хладноломкости от размера зерна

График показывает зависимость от размера зерна:

1 – размер зерна 0,002-0,01 мм;

2 – размер зерна 0,05-0,1 мм.

Наличие серы и фосфора отрицательно влияют на формирование мелкозернистой структуры.

Неправильный выбор материала для изготовления изделий, работающих в условиях крайнего севера и заполярья не раз приводил к катастрофическим последствиям. Например, вал, изготовленный из ст. 40 и прошедший улучшение в умеренном климате, работает не один год. А на Чукотке при морозе больше 50°С он сломается в первые месяцы эксплуатации.

Механические свойства после улучшения

У улучшаемых углеродистых сталей невысокая прокаливаемость. Поэтому стали с 30 по 50 используются для изготовления деталей диаметром не больше 10 мм. После улучшения для них характерны следующие параметры:

- ϬВ (предел прочности) — 600…700 МПа;

- KCU (ударная вязкость) – 0,4…0,5 МДж/м2;

- HRC (твердость) – 40…50.

Если элементу по условиям эксплуатации требуется большая поверхностная прочность, то его подвергают закалке токами высокой частоты (ТВЧ).

Для изделий диаметром более 30 мм для придания качеств, полученных улучшением применяются легированные металлы. При высокой скорости закаливания, большего критического диаметра наряду с мелким зерном, у них наблюдаются малые остаточные напряжения после ТО и высокая стойкость к отпуску.

Так, сплав железа, имеющий в своем составе хром и никель, после улучшения имеет следующие параметры:

- ϬВ (предел прочности) — 1020 МПа;

- Ϭ-1 (предел усталости) – 14 Мпа;

- ψ% (поперечное сужение) – 41%;

- HВ (твердость) – 241.

Кроме широко используемых легирующих элементов для измельчения зерна используют титан, ниобий и цирконий. Для повышения прокаливаемости применяют бор.

Улучшение стали при изготовлении деталей

Для примера можно рассмотреть маршрут изготовления детали шестерня из стали 40ХН. Для данного типа деталей требуются высокие значения твердости рабочей поверхности, а также хорошая пластичность и вязкость.

Технологический процесс выглядит так:

- Получение заготовки объемной штамповкой.

- Отжиг. Твердость НВ = 172…175.

- Улучшение. Калить в масле при t = 820-840°С. Отпуск при t = 600-620°С. Твердость НВ = 241…244.

- Механическая обработка.

- Термическая обработка. Калить не глубже 3 мм. Затем низкий отпуск при t = 220°С. Твердость HRC 56…62.

- Шлифование зубьев.

Выбирая режимы термической обработки при улучшении следует учитывать следующие факторы:

- степень легирования;

- диаметр и размер заготовки;

- переходы, являющиеся источниками напряжений;

- прилагаемые динамические нагрузки;

- условия работы;

- требуемая твердость.

Улучшаемые стали

Улучшаемые стали — это конструкционные материалы:

- углеродистые;

- малолегированные;

- среднелегированные.

| I | II | III |

| Углеродистые | малолегированные | среднелегированные |

| ГОСТ 1050-82 | ГОСТ 4543-71 | ГОСТ 4543-71 |

| 30-60 | Морганцовистые 30Г-65Г, хромистые 30Х-40Х | 38Х2МЮА и прочие, но с содержанием углерода не более 0,4% |

| Хроммолибденовые 30ХМ-40ХМ, 50Г2 | ||

| Многокомпонентные 30-40ХГСА, 30-40ХМФА | 45ХН2МФА |

Легированные стали можно поделить на несколько категорий:

- хромистые;

- хромомарганцевые (хромансиль);

- никелесодержащие;

- с добавлением вольфрама и молибдена.

Особо стоит отметь плохую свариваемость улучшаемых металлов. Она производится при соблюдении некоторых мер, сохраняющих требуемые характеристики.

Источник

СОДЕРЖАНИЕ

- Зачем нужна закалка металла

- Виды сталей, подлежащих закалке

- Способы закалки металла

- Закалка металла в одной среде

- Ступенчатое закаливание стали

- Изотермическое закаливание стали

- Светлое закаливание стали

- Закаливание с самоотпуском

- Закалка стали с полиморфным превращением

- Закалка стали без полиморфного превращения

- Закалка цветных металлов

- Специфика закаливания алюминия

- Специфика закаливания меди

- Отпуск и старение металла после закалки

- Проверка качества закалки стали в домашних условиях

Закалка металла выполняется с целью придания готовому изделию необходимой твердости. Степень твердости, в свою очередь, диктуется тем, как и где будет применяться изделие, будь то кухонный нож или резец для токарного станка. Неотъемлемым этапом закалки является отпуск, позволяющий вернуть заготовке необходимую прочность.

Закалка металла может производиться в промышленных и домашних условиях различными способами. Закаливать можно даже цветные металлы, правда, дома это сделать будет намного сложнее. О том, как и для чего производится закалка металла, вы узнаете из нашего материала.

Зачем нужна закалка металла

В древности мастера, которые занимались кузнечным делом, знали, для чего необходимо закаливать сталь. Если правильно подобрать температурный режим, удастся улучшить эксплуатационные параметры материала, поскольку его структура изменится.

Процесс закалки представляет собой термическую обработку стали, ее проводят, чтобы изменить механические параметры металла. Во время этого процесса перестраивается атомная решетка под воздействием повышенной температуры и последующего резкого охлаждения.

С помощью термической закалки металла можно улучшить эксплуатационные качества бюджетных сталей. Такой подход позволяет снизить себестоимость производимых товаров, увеличив прибыль компании.

Закалка металлов и сплавов необходима для того, чтобы:

- сделать поверхностный слой более твердым;

- повысить прочность металла;

- снизить пластичность до нужного значения, в результате чего сопротивление на изгиб повысится;

- уменьшить вес изделий, которые будут прочными и твердыми.

Технология закалки металла с последующим отпуском может отличаться. Выделяют несколько параметров процесса нагрева:

- Температура нагрева.

- Время, необходимое для нагрева.

- Время выдержки металла в определенном температурном режиме.

- Скорость, с которой металл охлаждается.

Перечисленные выше показатели влияют на изменение параметров металла при закалке. Однако наибольшее воздействие оказывает именно температура нагрева, поскольку от нее зависит процесс перестройки атомной решетки.

Так, время выдержки во время закалки металла нужно выбирать с учетом того, насколько прочным и твердым должна быть деталь, например зубчатое колесо, чтобы обеспечить максимально долгую эксплуатацию в условиях повышенного износа.

Что касается того, какие стали будут проходить процедуру закалки, необходимо брать в расчет зависимость температуры нагрева от процентного содержания углерода и примесей в металле.

Единицы закалки стали представлены максимально высокой температурой и временем выдержки.

Читайте также: «Уровень качества сварного шва: методы контроля»

Правильная закалка металла с улучшением его эксплуатационных характеристик возможна только при учете следующих нюансов:

- Закаленный металл становится прочнее. Но твердая сталь более хрупкая.

- На поверхности появляется слой окалины, поскольку здесь потеря углерода и примесей больше, чем в середине. Толщину окалины нужно учитывать, когда вы будете рассчитывать припуск, допустимые габариты изделий из закаленного металла.

Процесс закалки металла должен осуществляться с учетом скорости охлаждения. Если нарушить технологию, случится переход перестроенной атомной решетки в промежуточное состояние. В результате эксплуатационные свойства стали ухудшатся.

Например, если охлаждение происходит слишком быстро, металл трескается, на нем появляются дефекты, в результате такая заготовка не подходит для дальнейшего использования.

Виды сталей, подлежащих закалке

Проводить закалку и отпуск металла можно не на всех марках сталей. Дело в том, что марки, где содержится менее 0,4 % углерода не меняют свою твердость после проведения данной процедуры. Проводить их закалку нецелесообразно. Технология закалки подходит для инструментальных сталей.

Далее приведена таблица закалки и отпуска металла для разных марок инструментальных сталей:

|

Марка стали |

Температура закалки стали |

Среда охлаждения после закалочного нагрева |

Температура отпуска |

Среда охлаждения после отпуска |

|

У7 |

800 °C |

вода |

170 °C |

вода, масло |

|

У7А |

800 °C |

вода |

170 °C |

вода, масло |

|

У8, У8А |

800 °C |

вода |

170 °C |

вода, масло |

|

У10, У10А |

790 °C |

вода |

180 °C |

вода, масло |

|

У11, У12 |

780 °C |

вода |

180 °C |

вода, масло |

|

Р9 |

1250 °C |

масло |

580 °C |

воздух в печи |

|

Р18 |

1250 °C |

масло |

580 °C |

воздух в печи |

|

ШХ6 |

810 °C |

масло |

200 °C |

воздух |

|

ШХ15 |

845 °C |

масло |

400 °C |

воздух |

|

9ХС |

860 °C |

масло |

170 °C |

воздух |

Способы закалки металла

Температура закалки металла и скорость охлаждения – главные характеристики, которые нужно учитывать. На выбор этих характеристик влияет марка стали, содержание в ней углерода и легирующих веществ.

Закалка металла в одной среде

Во время закаливания металла от среды зависит скорость охлаждения. Максимально твердая сталь получается, если окунать его в воду. По такой технологии закаливают среднеуглеродистые низколегированные, а также нержавеющие стали.

Когда в металле содержится более 0,5 % углерода и легирующих веществ, заготовка пойдет трещинами после охлаждения в водной среде. На металле появятся дефекты, он может разрушиться.

Повысить твердость высоколегированных сталей удастся, охлаждая их в воздушной среде.

Читайте также: «Сварка нержавейки электродом»

Если закаливание металла происходит на воде, ее нужно подогреть до 40–60 градусов Цельсия. Холодная вода отскочит от горячей поверхности, образуется паровая рубашка. В результате охлаждение будет происходить медленнее.

Ступенчатое закаливание стали

Время закалки металла со сложным составом увеличивается, поскольку процедура осуществляется в несколько этапов. Чтобы ускорить охлаждение заготовок больших размеров из высоколегированных сталей, необходимо окунать их в воду на несколько минут. Затем закаливание следует продолжить в масле.

В воде поверхность заготовки мгновенно охлаждается. Затем металл опускают в масло, где деталь остывает до критической температуры структурных преобразований 300–320 градусов Цельсия.

Нельзя закаливать крупные заготовки только в масле, поскольку в этом случае температура изнутри будет замедлять остывание, а значит, металл получится недостаточно твердым.

Изотермическое закаливание стали

Если имеется необходимое оборудование для закалки металла, выполнить эту процедуру получится, даже если сталь высокоуглеродистая. Однако этот процесс будет протекать сложно, в частности, когда изделия из инструментальной стали, к примеру топоры, пружины, зубила.

Из-за быстрого охлаждения в стали образуется напряжение. Высокотемпературный отпуск уменьшает твердость детали.

Последовательность закалки металла следующая:

- Проводят нормализацию, чтобы улучшить структуру.

- Нагревают металл до необходимой температуры.

- Сталь опускают в емкость с селитрой, которая нагрета до 300–350 градусов Цельсия. В такой ванне заготовку выдерживают некоторое время.

По завершении данной процедуры нет необходимости в отпуске металла. При медленном остывании получается снять напряжение.

Светлое закаливание стали

Технический термин «светлая закалка» не применяется. При закаливании легированных сталей, в том числе их нагрев, в вакуумной среде, в инертных газах потемнение металла не происходит.

Закаливание в среде защитных газов – достаточно затратное мероприятие, необходимо использовать специальное оборудование отдельно для каждого типа деталей. Светлая закалка подходит лишь при массовом производстве продукции одного типа.

Читайте также: «Дуговая сварка в защитном газе: суть процесса»

Заготовку нагревают в вертикальной печи, затем она проходит через индуктор, далее ее опускают в соляную либо селитровую ванну. Важно, чтобы оборудование было герметично. По завершении каждого цикла из него откачивают воздух.

Закаливание с самоотпуском

Если охлаждение происходит быстро, внутри заготовки сохраняется тепло. Оно постепенно выходит и отпускает металл, напряжение снимается.

Проводить данную процедуру должны опытные профессионалы, разбирающиеся в том, как сильно можно уменьшить время пребывания заготовки в охлаждающей жидкости.

Если вы осуществляете закалку металла в домашних условиях, самоотпуск делают, когда необходимо обработать крепежные элементы и небольшие детали, чтобы придать им большую твердость. Следует расположить их на теплоизолирующем материале, а затем укрыть асбестом.

Закалка стали с полиморфным превращением

Если сталь углеродистая, когда повышается температура выше установленной границы, начинаются фазовые превращения, которые изменяют кристаллическую решетку.

Когда температура достигает максимальной отметки (зависит от процентного содержания углерода), начинается распад карбида железа, образуется раствор углерода в железе, он носит название «аустенит».

Если остывание происходит медленно, начинается распад аустенита. В результате кристаллическая решетка возвращается в первоначальное состояние.

Когда охлаждение углеродистых сталей происходит слишком быстро, в зависимости от режима закаливания, в заготовках образуются различные фазовые состояния. Максимальной прочностью из них обладает мартенсит.

Чтобы получить мартенситную структуру, доэвтектоидные стали (до 0,8 % C) нужно нагреть до температуры выше точки Ас3 на 30-50 °C, для заэвтектоидных – на 30-50 °С выше Ас1.

Такой вид закалки металла подходит для инструмента для резки металла, а также чтобы сделать трущиеся в процессе эксплуатации детали более прочными, к примеру шестерни, валы, обоймы, втулки.

Читайте также: «Контактная сварка»

Если осуществляется нагрев до низких температур, в структуре доэвтектоидных сталей месте с мартенситом происходит сохранение мягкого феррита. Он делает сталь мягче, ухудшает эксплуатационные параметры после отпуска.

Данный вид закаливания считается неполным, детали получатся бракованные. Однако эта технология подходит для тех ситуаций, когда необходимо исключить образование трещин.

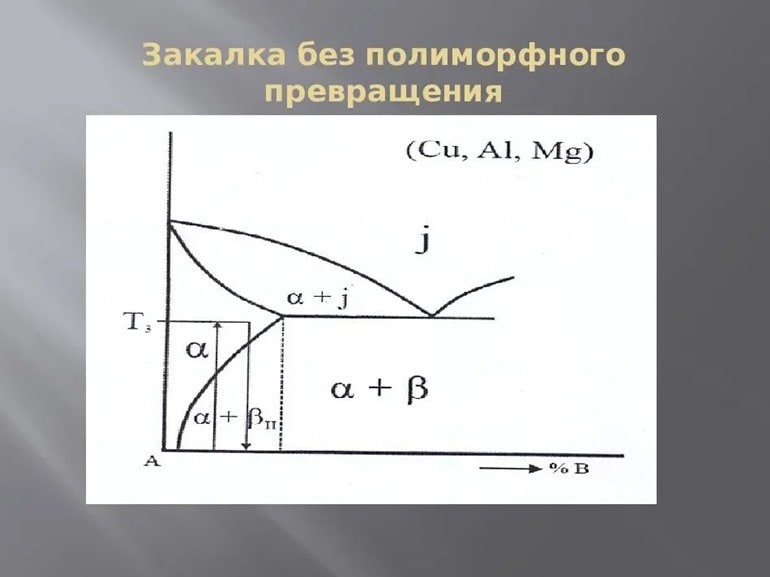

Закалка стали без полиморфного превращения

Закалка металла без полиморфного превращения подходит для цветных металлов и сплавов, которые имеют ограниченную растворимость вторичных фаз при стандартных температурах. В них при повышенном температурном режиме выше линии солидуса (линия, ниже которой находится твердая фаза) происходит полное растворение вторичных фаз.

Если охлаждение осуществляется резко, не происходит выделение вторичных фаз. Дело в том, что для протекания этой операции нужно некоторое время.

По завершении термической обработки цветной сплав будет термодинамически неустойчивым. С течением времени начнется его распад с выделением вторичной фазы.

Данный процесс распада, который осуществляется в естественных условиях, носит название естественного старения либо искусственного старения (при нагреве).

В результате получается равновесная структура. В зависимости от режима процесса меняются параметры металла.

Читайте также: «Сварка медных проводов: разбираемся в технологии»

Закаливание цветных металлов зачастую не делает их более прочными в отличие от углеродистых сталей. Медные сплавы после термической обработки получают нужную пластичность.

Для подобных металлов применяют отпуск, такая технология позволяет снять напряжение после литья, прокатки, штамповки, ковки или прессования.

Закалка цветных металлов

Специфика закаливания алюминия

Достаточно редко требуется самостоятельная закалка алюминиевых изделий. Дело в том, что продукция из литейных и деформируемых сплавов уже прошла необходимую термическую обработку, во время использования изделия остаются твердыми и жесткими.

В каких случаях может потребоваться в домашних условиях закалить алюминий? К примеру, если вы сварили детали из алюминиевых сплавов и изделие потеряло жесткость в области прилегания к сварному шву.

Однако самостоятельно провести данную процедуру проблематично. Необходимо знать тип сплава, выдержать термические параметры с высокой точностью ±5 °C.

Охлаждение также нужно выполнить правильно, для этого необходимо иметь опыт проведения подобных работ. Если нарушить технологию, деталь поведет.

Читайте также: «Технология сварки сталей»

В случае необходимости, когда вам нужно применить данный вид термической обработки самостоятельно, прежде всего потребуется специальная печь для закалки металла с высокоточным регулятором. Кроме того, необходимо понимать, что вы будете вынуждены проводить закалку по очереди для каждого образца, чтобы подобрать подходящие параметры термической обработки.

Специфика закаливания меди

Термическая обработка меди и стали в корне отличается. Если нагреть медь до красного каления, когда температура превышает 600 градусов Цельсия, а затем быстро охладить в водной среде, произойдет ее отпускание. В результате заготовка станет мягкой.

Выполнить процедуру закаливания меди самостоятельно труднее, чем отпустить. Придется нагреть ее до 400 градусов Цельсия, чтобы не произошло красное каление. Когда заготовка будет нагрета до требуемой температуры, металл нужно остудить в воздухе. Только тогда деталь станет твердой, как после нагартовки.

В случае, когда у вас есть термопечь для закалки металла и вы планируете закалить медные заготовки дома, необходимо приобрести пирометр, чтобы вы могли отслеживать температуру нагрева.

Отпуск и старение металла после закалки

Процедуру закаливания стали проводят для того, чтобы сделать ее более твердой. Однако хрупкость заготовки также увеличивается. Из-за этой особенности следует осуществлять отпуск металла, когда происходит небольшое снижение прочности и твердости заготовки, при этом материал обретает нужную пластичность. Отпуск выполняют при более низкой температуре, при этом охлаждение происходит медленно.

Закаливать металл можно, не меняя его структуру, то есть без полиморфного превращения. Тогда заготовка не станет хрупкой. Однако деталь не обретет нужную твердость. Чтобы сделать металл твердым, необходимо осуществить термическую обработку. Этот процесс называется «старение». Во время этой процедуры распадается пересыщенный твердый раствор, заготовка становится более твердой и прочной.

Отпуск металла является одним из видов термической обработки, подходящей для заготовок, которые были закалены до критической точки, и произошло полиморфное изменение кристаллической решетки.

Во время отпуска заготовка выдерживается в течение некоторого времени в нагретом состоянии, затем ее постепенно охлаждают на воздухе.

Отпуск необходим, чтобы устранить внутреннее напряжение, снизить хрупкость заготовки, сделав ее более пластичной.

Читайте также: «Шлифовка металла»

Старение позволяет достичь требуемой твердости металла. Старение подразделяется на несколько видов:

- Естественное, в этом случае прочность металла после закалки увеличивается самостоятельно, снижается пластичность. Естественное старение происходит тогда, когда металл выдерживают в естественной среде.

- Термическое старение. В этом случае заготовка становится более твердой за счет того, что ее выдерживают при высокой температуре. Однако при проведении такой обработки может случиться перестаривание. Тогда твердость, прочность и текучесть металла достигают своего максимума и постепенно снижаются.

- Деформационное старение. Для его осуществления проводят пластическую деформацию металла после его закалки. Структура заготовки – пересыщенный твердый раствор.

Проверка качества закалки стали в домашних условиях

Как понять, что у вас получилось самостоятельно провести закалку детали и она стала достаточно твердой? Существует несколько методик, первая из них традиционная. Для этого нужно поцарапать металл неалмазным надфилем, его твердость составляет 55÷60 HRC.

Заметили, что на металле образовались борозды? Это указывает на то, что закалить сталь и сделать ее тверже не получилось. Когда надфиль скользит по металлу, значит, закалка прошла успешно.

Следующая технология проверки закаливания металла в домашних условиях заключается в том, что вы царапаете закаленной сталью по стеклянной бутылке. Также самостоятельно у вас получится проверить не только твердость стали, но и структуру металла. Потребуется закалить несколько образцов одинакового металла в разных режимах. После этого можно осмотреть заготовки, чтобы сравнить структуру и размер зерна.

Закалка металла используется в течение многих столетий, чтобы улучшить эксплуатационные характеристики стали.

Читайте также: «Деформация металла»

Термическая обработка, при которой металл нагревается, а затем охлаждается в определенной среде, позволяет сделать сталь твердой и прочной. Необходимо выбирать температурный режим в зависимости от состава сплава, а также механических параметров, которые необходимо достичь.

Если неправильно выбрать режим закаливания стали, металла станет хрупким либо его верхний слой получится слишком мягким. Важно разбираться в различных способах и технологии закалки стали, чтобы не совершить ошибку и не испортить заготовку.

Содержание

- Что такое закалка металла?

- Какие стали можно закаливать?

- Температура и скорость нагрева

- Свойства стали после закалки

- Виды закалки стали

- Закаливание в одной среде

- Ступенчатая закалка

- Изотермическая закалка

- Светлая закалка

- Закалка с самоотпуском

- Способы охлаждения при закаливании

- Как закалить сталь в домашних условиях

- Оборудование

- Самостоятельное изготовление камеры для закаливания металла

- Дефекты при закаливании стали

Термообработка металла изменяет его характеристики. Закалка стали делает ее тверже, прочнее. В отдельных случаях термообработку проводят для измельчения зерна, выравнивания структуры. Простую технологию нагрева и быстрого охлаждения для мелких деталей можно осуществить в домашних условиях. Необходимо знать марку стали и ее температуру нагрева для закалки.

Один из видов термообработки — закалка металла. Она состоит из нескольких этапов, выполняемых в определенной последовательности:

- Нагрев металла до определенной температуры. Выдержка для выравнивания по всей глубине детали.

- Быстрое охлаждение.

- Отпуск для снятия напряжений и коррекции твердости до заданного значения.

В процессе изготовления сложные детали могут проходить несколько закалок разного вида.

По глубине обработки закалка делится на два вида:

- объемная;

- поверхностная.

В основном в машиностроении применяется объемная термообработка, когда деталь прогревается на всю глубину. В результате резкого охлаждения, после завершения термообработки твердость внутри и снаружи отличается всего на несколько единиц.

Поверхностная закалка применяется для деталей, которые должны быть твердые сверху и пластичные внутри. Индуктор прогревает сталь на глубину 3–20 мм и сразу за ним расположен спрейер, поливающий горячий металл водой.

Сталь нагревается до состояния аустенита. Для каждой марки своя температура, определяемая по таблице состояния сплавов железо-углерод. При резком охлаждении углерод остается внутри зерна, не выходит в межкристаллическое пространство. Превращение структуры не успевает происходить, и внутреннее строение содержит перлит и феррит. Зерно становится мельче, сам металл тверже.

Какие стали можно закаливать?

При нагреве и быстром охлаждении внутренние изменения структуры происходят во всех сталях. Твердость повышается только при содержании углерода более 0,4%. Ст 35 по ГОСТ имеет его 0,32 – 0,4%, значит может «подкалиться» — незначительно изменить твердость, если углерод расположен по верхнему пределу.

Закаливаемыми считаются стали, начиная от СТ45 и выше по содержанию углерода. В то же время закалка нержавеющей стали с низким содержанием углерода типа 3Х13 возможна. Хром и некоторые другие легирующие элементы заменяют его в кристаллической решетке и повышают прокаливаемость металла.

Высоколегированные углеродистые стали содержат вещества, ускоряющие процесс охлаждения и повышающие способность стали к закалке. Для них требуется сложная ступенчатая система охлаждения и высокотемпературный отпуск.

Температура и скорость нагрева

Температура нагрева под закалку повышается с содержанием в стали углерода и легирующих веществ. Для Ст45 она, например, 630–650⁰, Ст 90ХФ — более 800⁰.

Высокоуглеродистые и высоколегированные стали при быстром нагреве могут «потрещать» — образовать на поверхности и внутри мелкие трещины. Их нагревают в несколько этапов. При температурах 300⁰ и 600⁰ делают выдержку. Кроме выравнивания температуры по всей глубине, происходит структурное изменение кристаллической решетки и переход к другим видам внутреннего строения.

Свойства стали после закалки

После закалки деталей происходят структурные изменения, влияющие на технические характеристики металла:

- увеличивается твердость и прочность;

- уменьшается зерно;

- снижается гибкость и пластичность;

- повышается хрупкость;

- увеличивается устойчивость к стиранию;

- уменьшается сопротивление на излом.

На поверхности каленой детали легко получить высокий класс чистоты. Сырая сталь не шлифуется, тянется за кругом.

Виды закалки стали

Основные параметры для закалки стали: температура нагрева и скорость охлаждения. Они полностью зависят от марки стали — содержания углерода и легирующих веществ.

Закаливание в одной среде

При закаливании стали среда определяет скорость охлаждения. Наибольшая твердость получается при окунании детали в воду. Так можно калить среднеуглеродистые низколегированные стали и некоторые нержавейки.

Если металл содержит более 0,5% углерода и легирующие элементы, то при охлаждении в воде деталь потрещит — покроется трещинами или полностью разрушится.

Высоколегированные стали повышают свою твердость даже при охлаждении на воздухе.

При закалке на воде легированная сталь подогревается до 40–60⁰. Холодная жидкость будет отскакивать от горячей поверхности, образуя паровую рубашку. Скорость охлаждения значительно снизится.

Ступенчатая закалка

Закалка сложных по составу сталей может производиться в несколько этапов. Для ускорения охлаждения крупных деталей из высоколегированных сталей, их сначала окунают в воду. Время пребывания детали определяется несколькими минутами. После этого закалка продолжается в масле.

Вода быстро охлаждает металл на поверхности. После этого деталь окунается в масло и остывает до критической температуры структурных преобразований 300–320⁰. Дальнейшее охлаждение проводится на воздухе.

Если калить массивные детали только в масле, температура изнутри затормозит остывание и значительно снизит твердость.

Изотермическая закалка

Закалить металл с высоким содержанием углерода сложно, особенно изделия из инструментальной стали — топоры, пружины, зубила. При быстром охлаждении в нем образуются сильные напряжения. Высокотемпературный отпуск снимает часть твердости. Закалка производится поэтапно:

- Нормализация для улучшения структуры.

- Нагрев до температуры закалки.

- Опускание в ванну с селитрой, прогретой до 300–350⁰, и выдержка в ней.

После закалки в селитровой ванне отпуск не нужен. Напряжения снимаются во время медленного остывания.

Светлая закалка

Технического термина «светлая закалка» не существует. Когда производится закалка легированных сталей, включая нагрев, в вакууме или инертных газах, металл не темнеет. Закалка в среде защитных газов дорогостоящая и требует специального оборудования отдельно на каждый тип деталей. Она применяется только при массовом изготовлении однотипной продукции.

В вертикальной печи деталь нагревается, проходя через индуктор, и сразу же опускается ниже — в соляную или селитровую ванну. Оборудование должно быть герметично. После каждого цикла с него откачивается воздух.

Закалка с самоотпуском

При быстром охлаждении в процессе закалки стали внутри детали остается тепло, которое постепенно выходит и отпускает материал — снимает напряжения. Делать самоотпуск могут только специалисты, которые знают, насколько можно сократить время пребывания детали в охлаждающей жидкости.

Самоотпуск можно производить дома, если нужно незначительно увеличить твердость крепежа или мелких деталей. Необходимо уложить их на теплоизолирующий материал и сверху накрыть асбестом.

Способы охлаждения при закаливании

Широко используемые в промышленности способы охлаждения металла при закалке на воду и в масле. Самый древний состав для закалки мечей и других тонкостенных предметов — соляной раствор. Закалку производили кузнецы, используя нагрев под ковку и тепло, выделяемое деформацией.

Красные сабли, мечи, ножи опускали в мочу рыжих парней. В Европе их просто вонзали в тела живых рабов. Коллоидный состав, содержащий соли и кислоты, позволял с оптимальной скоростью охладить сталь и не создавать лишних напряжений и поводки.

В настоящее время используют различные солевые натриевые растворы, селитру и даже пластиковую стружку.

Как закалить сталь в домашних условиях

Решение о том, как калить металл, принимается исходя из нескольких параметров:

- марки стали;

- требуемой твердости;

- режима работы детали;

- габаритов.

Не все способы термообработки доступны любителям. Следует выбирать наиболее простые. Чаще всего в домашних условиях приходится закаливать нержавейку при изготовлении ножей и другого домашнего режущего инструмента.

Температура закалки хромсодержащих сталей 900–1100⁰C. Проверять нагрев следует визуально. Металл должен иметь светло оранжевый – темно желтый цвет, равномерный по всей поверхности.

Окунать тонкую нержавейку можно в горячую воду, поднимая на воздух и вновь опуская. Чем выше содержание углерода, тем больше времени сталь проводит на воздухе. Один цикл длится примерно 5 секунд.

Простые свариваемые стали греют до вишневого цвета и охлаждают в воде. Среднелегированные материалы должны перед окунанием в воду иметь красный цвет. После 10–30 секунд перекладываются в масло, затем укладываются в печь.

При закалке получают максимальную твердость, которую дает сталь при данной технологии. Затем высокотемпературным отпуском понижают ее до требуемой.

Оборудование

Нагрев металла производится различными способами. Нужно только помнить, что температура горения дерева не может обеспечить нагрев металла.

Если требуется улучшить качество 1 детали, достаточно развести костер. Его надо по периметру обложить кирпичами и после укладки заготовки частично закрыть сверху, оставив щели для доступа воздуха. Лучше жечь уголь.

Отдельный участок и небольшую по размерам деталь греют газовой и керосиновой горелкой, постоянно водя пламенем и прогревая со всех сторон.

Изготовление муфельной печи требует много времени и ресурсов. Ее целесообразно строить при постоянном использовании.

Охлаждающая жидкость может находиться в ведре и любой другой емкости, которая обеспечит полное погружение детали с толщиной масла в 5 наибольших сечений детали:

- одна часть под закаливаемым изделием;

- две сверху.

Деталь необходимо медленно двигать в охлаждающей жидкости. В противном случае образуется паровая рубашка.

Самостоятельное изготовление камеры для закаливания металла

Наипростейшее подобие муфельной печи делается из огнеупорного кирпича, шамотной глины и асбеста:

- На оправку навить медную проволоку. Для домашнего напряжения подойдет сечение 0,8 мм. Оставить длинные концы.

- Расположить спираль внутри кирпичей и зафиксировать глиной, обмазав всю внутреннюю поверхность.

- Внутри сделать поддон — площадку для расположения заготовок. Для этого нужно смешать глину с асбестом.

- Теплоизолирующий материал можно расположить и снаружи, уменьшая теплоотдачу стенок.

- Подключить концы проволоки к проводам с вилкой.

- Сзади герметично заделать отверстие между кирпичами.

- Впереди соорудить крышку, которая будет открываться.

Высыхать все материалы должны при комнатной температуре. На это уйдет несколько дней. Затем можно укладывать деталь на изоляционный материал и греть.

Дефекты при закаливании стали

При закаливании стали возникают 2 группы дефектов:

- исправимые;

- неисправимые.

Первые связаны с неравномерной, пятнистой закалкой и несоответствием полученной твердости требованиям в чертеже. Вызваны такие дефекты в основном неправильным охлаждением или некачественно проведенной термообработкой.

К неисправимым относятся сколы, трещины, полное разрушение деталей. Причина чаще всего заключается в некачественном металле.

Закалка значительно изменяет структуру и эксплуатационные качества металла. Делать ее самостоятельно можно на простых деталях. Необходимо точно знать марку стали, температуру ее закалки и охлаждающую среду.

Несмотря на обилие новых технологий в производстве материалов, одним из наиболее используемых и распространенных по сей день остается металл. Различные типы металлов, а также их сплавы, используются во всех возможных видах промышленности. Строительство, электроэнергетика, машиностроение, оборонка, медицина … Все сферы нашей жизни в той или иной степени связаны с этим материалом. Естественно, показатели качества здесь стоят на первом месте.

Основным таким показателем является твердость металла. Согласно определению, твердость представляет собой способность материалов сопротивляться упругой деформации, пластической деформации и (или) разрушению в поверхностном слое со стороны более твердого и не получающего остаточной деформации внедряемого тела (индентора твердомера).

Для многих проверяемых объектов отбор образцов с целью тщательных лабораторных исследований сложен или вообще невозможен. Единственным доступным к измерению качественным показателем материала становится именно твердость, которая определяется портативными твердомерами.

На практике измерение твердости металлов дает возможности исследования особенностей конструкции, вариантов и тонкостей эксплуатации, анализа амортизации с течением времени, получения представления о результатах температурного воздействия и т.д. Этот простой показатель покажет нам, сколько простоит мост, какой прокладывать трубопровод, быстро ли сотрется та или иная деталь, какой заточке подлежит конкретная заготовка, насколько безопасен автомобиль, долго ли прослужит имплантат и многое другое. Таким образом, твердость металлов напрямую связана со всеми важнейшими свойствами конечного изделия или конструкции.

На какие характеристики изделия влияет твердость?

Для каждой области важны конкретные критерии и показатели. Например, износостойкость, которая представляет собой подверженность металла истиранию, разрушению поверхности, изменению размеров в ходе эксплуатации в тех или иных условиях, важна решительно в каждой сфере использования данного материала. Нельзя найти такой области, где этот показатель не был бы не просто важен, а даже первостепенен, будь то детский конструктор или новый виадук, хирургическая игла или вышка связи, газопроводная труба или обручальное кольцо. Естественно, чем износостойкость выше, тем дольше прослужит изделие, и тем дороже будет стоить.

Следующим, на что напрямую влияет твердость, является возможность обработки конкретного металла или сплава и вид этой обработки. Здесь можно выделить несколько больших групп способов обработки:

- механическая,

- литье,

- термическая,

- давлением,

- сварка,

- электрическая,

- химическая.

Разумеется, при выборе метода должно быть учтено несколько критериев (основные — исходные свойства металла и желаемый результат), но твердость исходного материала является одним из основополагающих в этом вопросе.

Твердость металлов также влияет на сопротивление давлению и другим усилиям. Это важно, например, для валов или подшипников, на которые действуют силы центробежная и трения.

Величина твердости материала определяет возможность использования изделия как инструмента для работы с другими металлическими или неметаллическими изделиями. Здесь речь идет об инструментальной стали с повышенным содержанием углерода (от 0,7 % и выше). Из неё изготавливают различные инструменты как для промышленного, так и для домашнего использования: сверла, фрезы, молотки, плоскогубцы, напильники, хирургические ножницы, скальпели и т.д.

Естественным выводом из всего вышесказанного является признание огромной важности показателя твердости металлов и вопрос вероятности её повышения.

!!! Важно иметь в ввиду, что для определенного изделия предполагается определенная твердость.

Нет такого понятия: «Чем твёрже, тем лучше». Изделия с очень высокой твёрдостью с трудом поддаются обработке и при этом становятся хрупкими.

Например, чем выше твердость ножа, тем дольше он останется острым, но могут возникнуть проблемы с заточкой, а при частой эксплуатации клинок будет крошиться и ломаться.

Ножи с твердость ниже 60 HRC долго прослужат охотнику или туристу, т.к. они достаточно надежны: хорошо переносят ударные нагрузки, сильно не деформируются, устойчивы к коррозии, легко затачиваются.

Самые распространенные способы повышения твердости:

- термические (различные виды закалки, рекристаллизация)

- химико-термические (легирование, алитирование, хромирование и др.)

- механические (наклеп, старение, обкатывание и др.)

Каждый вариант повышения твердости металла преследует определенные цели. В зависимости от этого и выбирается способ совершенствования материала.

Закалка стали – самый древний способ повышения прочности изделия, будь то холодное оружие, либо орудия для сельскохозяйственных работ. Для приобретения необходимых качеств металл в процессе закаливания претерпевает критический нагрев и последующее быстрое охлаждение.

После закалки из углеродистых сталей производятся детали, требующие повышенной прочности (втулки, валы, шестерни и т.д.). Такой метод технологичен и, что немаловажно, недорог, так что его достоинства очевидны.

Легирование (добавление легирующих компонентов) такими элементами как олово (Sn), азот (N), свинец (Pb) в перспективе дает возможность изготавливать из этих сталей детали большого размера, испытывающие сильные нагрузки. Часто это рессорные и пружинные изделия больших диаметров.

Добавление в сплав хрома (Cr) увеличивает его прочность и устойчивость к коррозии. Нержавеющий сплав должен содержать более 13% хрома.

Часто применяемым способом повышения качества металлов и сплавов является наклёп (нагартовка) — это процесс изменения структуры материала, приводящий к повышению его твердости и прочности. В результате наклепа твердость поверхностных слоев стали увеличивается в несколько раз. Для стойких к коррозии сплавов хрома и никеля нагартовка является единственно возможным способом увеличения прочности.

Примеры использования металлов и сплавов

Одним из самых распространенных материалов является алюминий и его сплавы. Этот металл применяют при изготовлении массы предметов домашнего обихода, зеркал, деталей для стрелкового оружия и даже при производстве топлива для запуска ракет. Небольшая удельная масса Al позволяет широко использовать алюминиевые сплавы для корпусов самолётов и различных машин.

Медь часто добавляется для повышении качества метизов, при изготовлении различных проволок, проводов и труб.

Болты, винты, шурупы, анкера и др. в основном делаются из латуни и бронзы, а струбцины, барашковые гайки и другие удерживающие элементы чаще всего можно встретить из легированной и конструкционной стали. Нержавеющая сталь находит применение в условиях повышенного образования коррозии, а чугун до сих пор успешно служит в производстве запорной арматуры и в металлопроизводстве.