Предположим,

что металлизация должна быть выполнена

на основе А1. При этом возникает ряд

вопросов, относящихся к выбору сплава,

метода осаждения и процесса травления.

Решение этих вопросов затруднительно,

поскольку в каждом случае следует

учитывать такие факторы, как характеристики

прибора, экономические показатели и

надежность

4.1.Описание проблем

Одной

из проблем металлизации является

достижение равномерного воспроизведения

ступенчатого рельефа на поверхности

подложки, поскольку осаждение металла

— это одна из операций получения

элементов ИС. К началу металлизации

пластина уже имеет на поверхности

много ступенек. Другой проблемой

является осаждение пленок на основе

сплавов металлов заданного состава,

поскольку избыток отдельных компонент

сплава может привести к нарушению

функционирования прибора. Относительно

важной проблемой является получение

низкого

сопротивления контакта. Частицы,

попадающие на пластину в камере

осаждения, могут в значительной степени

ограничить выход годных кристаллов

в связи с небольшой шириной линий

топологического рисунка СБИС. Образование

бугорков (небольших возвышений на

поверхности) зависит от состава сплава,

и предыдущая термообработка может

ухудшить зеркальность поверхности

пленки и затруднить ведение процесса

литографии и последующих операций. К

проблемам металлизации относится

также травление слоя металла, поскольку

обычное травление раствором для

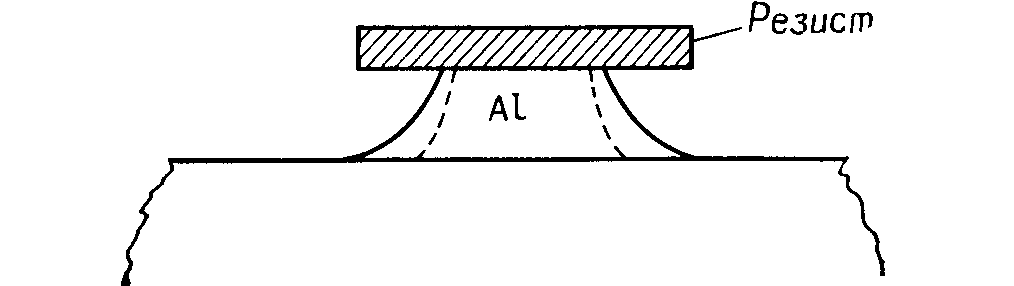

СБИС использовать нельзя. На рис. 13

схематически показан результат

изотропного травления. Так как металл

подвергается травлению под маской, то

необходимо вводить поправку на уменьшение

ширины линий в процессе литографического

переноса топологического рисунка схемы

из-за подтравливания металла. С

уменьшением планарных размеров и

сближения линий компенсация подтравливания

металла становится физически невозможной.

Таким образом, необходимо использовать

анизотропное травление.

4.2. Способы решения проблем металлизации

Проблему покрытия ступенек на поверхности

пластины можно решить несколькими

способами. Во-первых, повышение

температуры подложки во время

осажденця пленки (~300°С) приводит к

большей поверхностной подвижности

молекул осаждаемого материала, за

счет чего уменьшаются размеры разрывов,

образующихся в углах ступенек. Другим

способом является оптимизация

ориентации подложек относительно

источника. Проведение оптимизации

особенно важно из-за появления

участков геометрической тени в процессе

осаждения при использовании точечных

источников, таких, как применяемые при

электронно-лучевом или индукционном

нагреве расплава. С помощью машинного

моделирования может быть модернизирована

планетарная система подложкодержателя.

П

оскольку

в большинстве планетарных систем не

используются вращения отдельных

подложек вокруг собственных осей,

ориентация подложки является значительным

фактором при решении проблемы создания

покрытия на ступеньках. Края ступенек,

параллельные радиальному направлению

планетарной системы, покрываются

пленкой симметрично. Ступеньки с

краями, перпендикулярными радиальному

направлению, имеют тенденцию к

асимметричному покрытию, при этом в

поверхностном покрытии появляются

трещины (рис. 14).

Механизм покрытия контактных окон

небольшого размера может отличаться

от приведенного выше. Выравнивание

поверхности пластин СБИС можно

выполнить осаждением межуровневого

слоя диэлектрика ионным распылением

с приложением смещения или с использованием

процесса планаризации. Планаризация

является низкотемпературным процессом,

при котором сглаживается рельеф

поверхности пластины. На диэлектрик

наносят толстый слой резиста, и структуру

подвергают процессу плазменного

травления, характеризующемуся

одинаковой скоростью стравливания

диэлектрика и резиста. Для обеспечения

процесса планаризации необходим

промежуточный слой диэлектрика с

толщиной, большей обычной (примерно

в два раза). Чтобы вызвать вязкое течение

диэлектрика, должна быть проведена

более интенсивная, чем обычно,

термообработка, уменьшающая резкость

контуров ступеней. Однако такая

термообработка недопустима для СБИС,

в которых имплантированные примеси не

должны диффундировать на большие

расстояния. Воспроизведение рельефа

контактных окон остается проблемой

даже для планарных поверхностей

вследствие того, что при обширном

коническом растравливании окон

требуется дополнительная площадь.

Использование источников большей по

сравнению с точечными источниками

площади, например, магнетрона, устраняет

многие проблемы воспроизведения

ступенчатого рельефа. Если подложки

расположены относительно далеко от

источника (20— 30 см), как при размещении

подложек на планетарном держателе,

то правления

распыления становится более слабой.

Ослабление зависимости происходит

вследствие того, что при давлении ~0,5

Па значение длины свободного пробега

атомов Аr

равно ~ 1 см. Следовательно, плотность

молекулярного пучка металла,

попадающего на подложку, размещенную

на планетарном подложкодержателе, во

время магнетронного распыления меньше

зависит от направления, чем при испарении,

однако пар является менее нагретым,

поскольку он передает энергию аргону.

Низкая величина энергии осаждаемых

частиц приводит к меньшему перемещению

их по поверхности подложки. Уменьшение

движения частиц может ограничить рост

грани и упорядочение структуры

(волокнистая текстура).

Подложки могут быть неподвижно закреплены

относительно близко к источнику или

медленно перемещаться перед магнетроном,

имеющим большую поверхность распыления.

Эта близость к источнику позволяет

достичь высокой скорости роста пленок

материала, перенос которого через аргон

на порядок величины меньше. При этом

может быть достигнут значительно

больший нагрев подложек, что также

приводит к улучшению качества

воспроизведения ступенчатого рельефа

поверхности. Получено отношение толщины

пленки на боковых поверхностях ступеньки

к толщине пленки на ее поверхности в

диапазоне 50—100%. Для контактных окон

это отношение зависит от геометрического

фактора (отношения глубина/ширина).

Пленки сплавов могут быть осаждены

испарением из одного или нескольких

источников. Электронно-лучевое испарение

из источника с составом сплава Аl—2%

Си, например, приводит к осаждению

пленки состава Аl—0,5% Си. Обычно в состав

пленки вводят кремний путем совместного

испарения, следовательно, необходимо

управление испарением более чем одного

источника. Точность соблюдения состава

сплава является критическим параметром

процесса

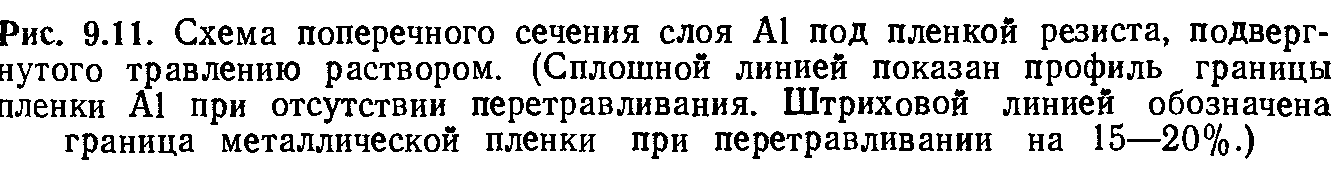

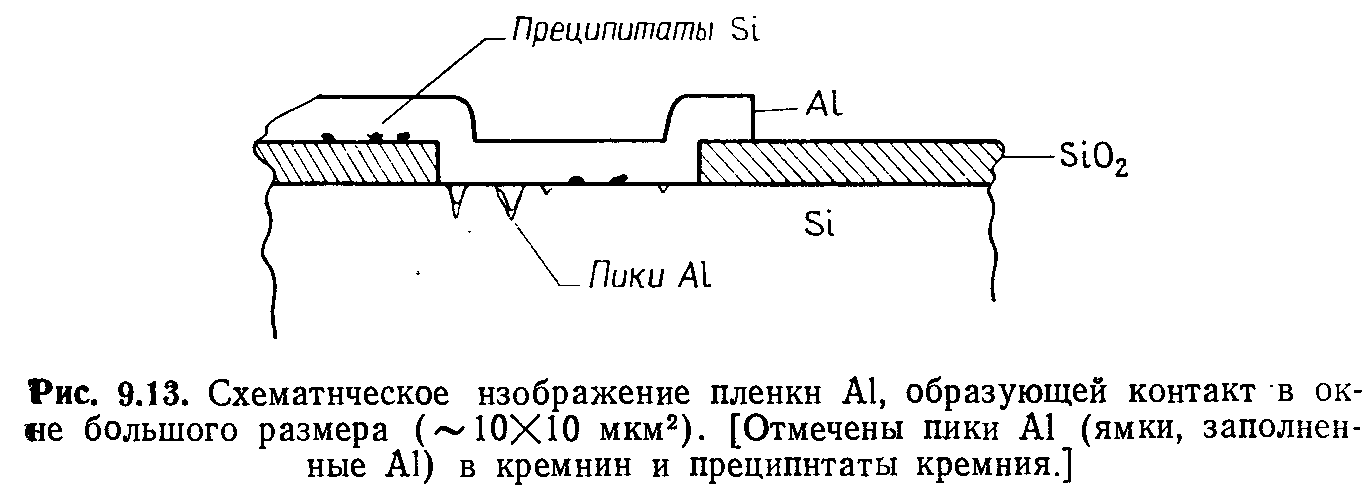

осаждения, поскольку при обычно

выполняемом после металлизации отжиге

пленок сплавов А1 при температуре 450°С

может происходить растворение кремния

из подложки, если он содержится в сплаве

в недостаточном количестве (рис. 15 и

16). Осаждение растворенного в А1 кремния

происходит при охлаждении на границе

с Si

в окнах, если Si

содержится в твердом растворе на основе

А1 в избытке. При магнетронном распылении

существует возможность использования

источников в виде сложных сплавов для

осаждения пленок. В некоторых ранних

исследованиях было найдено, что все

компоненты сплавов металлов, из которых

изготовлены мишени, содержатся

приблизительно в тех же концентрациях

в осажденных пленках. Выбор состава

сплава может быть непосредственно

направлен на обеспечение условий

получения зеркальной, свободной от

бугорков поверхности пленки.

Частицы

загрязнений, попадающие на поверхность

пластин во время процесса металлизации,

могут привести к образованию дефектов

ИС. При откачке камеры, в которую помещают

подложки, поток газа может иметь

турбулентный характер, в результате

чего могут происходить пылеобразование

из частиц загрязнений и осаждение их

на подложку. Это явление

может

быть сведено к минимуму путем уменьшения

скорости удаления газа во время откачки.

При напуске атмосферных газов в

рабочую камеру при разгрузке подложек

также должны быть исключены турбулентные

потоки. Другим источником пылеобразования

могут быть отслоения с подвижных

элементов конструкции камеры, на которых

содержатся осажденные пленки.

Существенным фактором снижения

загрязнений являются очистка системы

и сведение к минимуму осаждения пленки

на вращающихся и скользящих поверхностях

конструкции установки.

В

технологии СБИС необходимо использование

процесса анизотропного травления.

Методы плазменного и реактивного

ионного травления разработаны в

достаточной степени, чтобы использовать

их в промышленном масштабе. Другим

подходом при использовании сплавов

нетрадиционного состава является метод

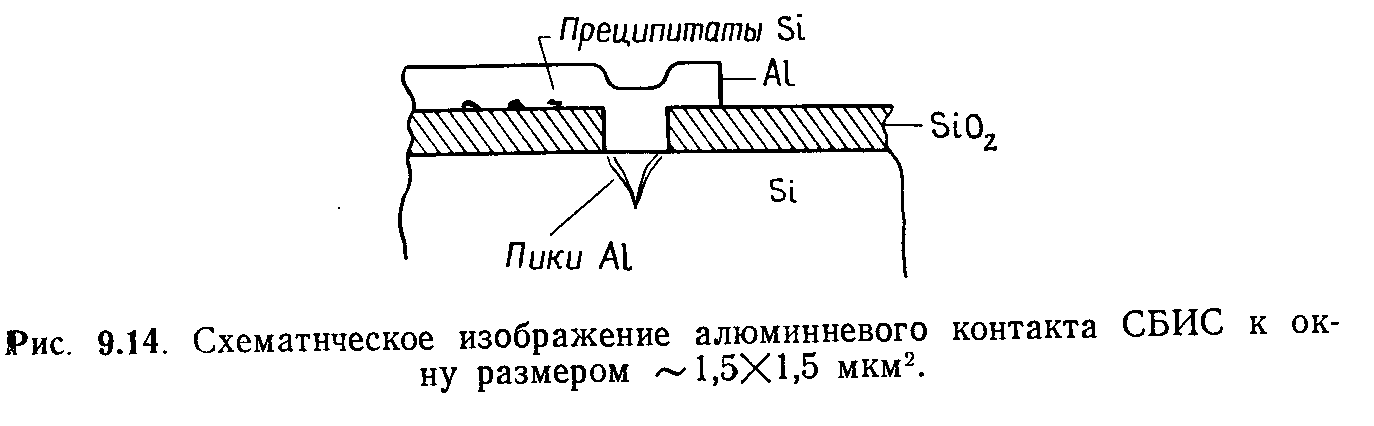

«взрывной» металлизации. В методе

«взрывной» металлизации на пластине

в процессе литографии формируют обратный

топологический рисунок и осаждают слой

металла на маскированную фоторезистом

подложку. Затем истинный топологический

рисунок вскрывается путем снятия

литографической маски и ненужных

областей металлической пленки (рис.

17). Снятие выполняется с использованием

растворов, которые растворов, которые

растворяют

литографическую маску, поднимая таким

образом металлическое покрытие.

Когда металл осаждается через отверстия

литографической маски, он попадает

непосредственно на подложку и остается

там после удаления остальной металлической

пленки. Если маскирующий слой образован

термически нестабильными металлами,

то накладываются ограничения на

температуру подложки во время осаждения

пленки, которые снижают полезные

свойства слоя металла. Маскирующий

слой должен также противостоять операции

очистки перед осаждением.

Величина

рабочего давления и скорость осаждения

влияют на микроструктуру и чистоту

осажденной в вакуумной камере пленки

в такой же степени, как и чистота

материала источника. Если в камере

создано давление 10-2

Па, то остаточный газ (при условии

отсутствия натекания воздуха) состоит

в основном из паров воды. Пленки Аl

обычно содержат менее 50% кислорода,

следовательно, вероятность передачи

молекулами Н20

атомов О металлической пленке значительно

меньше 1. Тем не менее, низкая величина

давления остаточного газа перед

началом осаждения приводит к минимальному

внедрению кислорода в пленку.

Подобно

этому перед процессом распыления

рабочее давление должно быть низким.

Увеличение содержания Аг вместе с

содержавшимися в нем примесями в среде

ионного распыления повышает содержание

примесей в пленках. Выбор типа насоса,

используемого для откачки камеры, и

ловушек является важным фактором

снижения загрязнений пленки. Загрязнения

парами масла из механического и

диффузионного насосов могут быть

сведены к минимуму управлением процессом

откачки и использованием криогенных

ловушек. В установках испарения и

распыления часто применяются криогенные

гелиевые насосы замкнутого цикла

откачки и турбомолекулярные насосы.

Использование таких насосов позволяет

избежать главным образом загрязнений

парами масла, а также уменьшить стоимость

процесса откачки за счет исключения

постоянного использования жидкого

азота в ловушках.

Естественно,

кремниевые подложки должны быть

подвергнуты очистке перед помещением

в камеру металлизации. Наиболее

общие методы очистки включают

использование буферных растворов HF

или растворов чистой HF.

Эти растворы удаляют с поверхности

кремниевой подложки или слоев

поликристаллического кремния тонкие

остаточные пленки окисла и некоторые

окислы с поверхности диэлектрика.

Поверхностные загрязнения, содержащие

натрий, удаляются вместе с поверхностными

окислами. После химической очистки для

удаления фторидов проводится отмывка

в деионизованной воде. Подложки после

сушки сразу же загружаются в камеру

для того, чтобы избежать повторного

загрязнения. Тонкая пленка Si02

(≤ 2 нм), образованная при отмывке в

деионизованной воде и сушке на воздухе,

не является значительным препятствием

для осаждения металлической пленки

Аl,

если отжиг производится при температуре

300°С и выше. Это происходит вследствие

того, что Аl20з

имеет

относительно высокую энергию образования

(400 ккал/М) по сравнению с Si02

(205 ккал/М). Соотношение этих энергий

приводит к восстановлению тонкого слоя

Si02

контактирующим Аl.

Качество

осаждаемых на установке металлических

пленок должно периодически проверяться

путем измерения С—V-характеристик

подзатворного окисла Si02

(который получен в установке для

изготовления чистых окислов). Эти

измерения должны проводиться после

чистки системы, установки нового

источника, при сомнительных результатах

испытания системы или после проведения

процесса с использованием подложек из

нетрадиционного материала.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Всем привет!

Как обещал, поведаю миру «секрет» лака термохром. Скажу сразу, под «термохромом» будем понимать не какой-то конкретный коммерческий продукт, а некую композицию, которая, будучи нанесена на объект, высушена и обработана пламенем горелки, дает зеркальное покрытие. Вероятно, сейчас на рынке много разных составов. Я знаю человека, у которого с его слов 20, а по некоторой информации и 30, разных «термохромов». Продают их сейчас даже китайцы на алибабе! Названия продуктов тоже разные. Но без особой фантазии — Flame Chrome, Plasma Chrome, Thermo Chrome. Но вот последнее используется наиболее широко и стало своего рода нарицательным. Не будем выбиваться из общемирового тренда и оставим привычное название. Слово «секрет» тоже взял в кавычки. Поскольку целью было на расшифровать конкретный состав, что и невозможно ввиду его отсутствия, а понять принцип работы и определить основные компоненты.

Для соблюдения формальности:

1. Отказ от ответственности.

Информация ниже представлена только для ознакомительных целей. Автор и администрация сайта не несет никакой ответственности за то, что вы истратите, испортите, сломаете, сожжете или взорвете в результате ваших действий, равно как и вашего бездействия.

2. Благодарности.

Хочу выразить благодарность человеку, без которого данная статья была ба невозможна. Это человек с ником Николай Федорович. Неожиданно? Пожалуй. Но правда в том, что если бы не его высокомерие, непомерно раздутое эго и агрессивная демагогия, переходящее в хамство, я просто не дождавшись ответа на мой вопрос, просто бросил бы это и занялся своими делами. Но Николай Федорович сумел мотивировать. А мотивация — это самое сложное в жизни. Реально трудно себя заставить чем-либо заняться, если это не входит в сферу твоей деятельности и тем более не приносит дохода.

3. Ну собственно…

Предыстория. Захотел я как-то по-быстрому чего-то посеребрить красоты ради. Дай, думаю, посмотрю, чего народ напридумывал. Гальваника — качественно, надежно, но затратно и непросто. Химическая металлизация — ну такое себе… Гемора много, качество — не фонтан, на любителя, короче. Технология термохром… Чойто? Хм, выглядит просто — намазал кистью, подсушил, горелкой махнул — и зеркало! Вау! Интересно.

Стал рыть инет, да все только реклама, да коммерческие предложения. Инфы о составе нет. От слова совсем. Поспрашивал там, сям, даже тут — тишина. Ну а дальше вы знаете — пришел один человек и замотивировал :)) Двух страниц словоблудия, старательно удаленных затем модератором, мне хватило, чтобы не ждать ответа, а просто задуматься. Еще когда в теме раздавались крики «Караул! Крадут средь бела дня!» я уже знал ответ…

Итак, что мы знаем о лаке термохром? Информация из разнообразных видео, отзывах пользователей и с сайтов продавцов сводилась к следующему. Лак довольно «жиденький», на водной основе, содержит серебро. Во многих видео он прозрачный и голубоватый. Хотя, встречался и бесцветный и даже какой-то серый. Из достоверного, пожалуй, все. Была еще несколько противоречивая информация. По некоторым отзывам лак пахнет аммиаком, хотя некоторые продавцы заявляли, что состав без запаха. Некоторые заявляли, что лак огнеопасный, другие — что нет. Срок хранения у одних год, у других 4 месяца и нужно фильтровать перед использованием. Как я выше писал, видимо это следствие разнообразия составов.

С чем же мы имеем дело?

Было в сети предположение, что это соли серебра, разлагающиеся при небольшом нагреве — фигурировали ацетат, формиат, роданид, даже резинат. Я лично не утверждаю, что это тупиковый путь, но он мне кажется маловероятным. При термическом разложении продукты будут вспучивать покрытие, оно будет толстым, рыхлым. Если поискать информацию о токопроводящих чернилах на основе ацетата серебра, которые были созданы, чтобы печатать на струйном принтере токопроводящие дорожки, то можно увидеть фотографии покрытия, полученного этим способом. Оно явно не декоративное :)) Но зато ток проводит отлично! Возможно технологию можно «дожать» но это отдельная тема.

Гораздо более вероятно, что в случае термохрома мы имеем дело с классическим восстановлением ионов серебра. Вопрос чего и чем.

С вопросом «чего» проще. На самом деле растворимых соединений серебра буквально раз, два и обчелся. Раз — это нитрат, два — это аммиачный комплекс. Из наиболее распространенного это все. Комплексов серебра конечно много, но если посмотреть на многочисленные рецептуры химического серебрения, то в 90% это именно нитрат и аммиакат. Нет причин предполагать, что в случае термохрома задействована более сложная химия. Тем более, что сам процесс предполагает, что чем меньше продуктов реакции, то есть чем проще соединения, тем лучше для качества покрытия.

Вопрос «чем» сначала ставил в тупик. Нужен восстановитель. Но лак однокомпонентный. Срок годности производителями заявлялся от 4 месяцев до года. Столько лак бы не прожил. Но, как водится, подсказка всегда была перед глазами. Кто-нибудь задумывался, почему лак обрабатывают горелкой? Первая мысли — для нагрева. Но не проще ли было бы воспользоваться термофеном? Удобнее, безопаснее. Но нет, мы же видим, как лак сушат термофеном и ничего не происходит. Значит, дело не в нагреве. А в чем?

А в том, что пламя — это не только тепло. Это еще целый «суп» из сотен химических реакций, и конечно это продукты горения. В идеале это вода и углекислый газ. Но что у нас есть идеального в жизни? Вот и пламя дает продукты неполного сгорания топлива. И главные тут — сажа и окись углерода, в просторечии — угарный газ, СО. Сажа нам, прямо скажем, ни к чему, а вот окись углерода — это да! Окись углерода отличный восстановитель! Тем более при высокой температуре. Есть даже опыт в химическом практикуме, где пропускают ток окиси углерода в раствор нитрата серебра с выделением металлического серебра.

Ну вот, собственно, и вся химия процесса. Как видите, ничего нового. Кстати, нашел один англоязычный обзор по газовым горелкам с указанием, сколько СО выделяется при их работе. Честно говоря, просто офигел! Угореть сидя в палатке и подогревая на горелке чайник — это как два пальца! Жаль, тут нельзя ссылки давать, но если есть туристы-рыбаки и т.д., кто юзает горелки — не поленитесь, найдите, почитайте.

Итак, проверим наши предположения.

Для начала сделал просто водные растворы нитрата серебра и аммиаката. Намазюкал прямо пипеткой на стекло, подсушил и обработал горелкой. Ну да, что-то блестящее там выделяется, но слабенько. Но тут и причины есть. Водный слой очень тонкий, ибо растекается. Концентрация серебра невелика. Ну и еще, для реакции восстановления серебра окисью углерода нужна таки вода. Все это можно решить, если добавить лаковую основу. Тогда нанесенный слой будет толще, будет содержать больше серебра и будет содержать необходимое количество влаги, даже после подсушивания. Что взять для основы?

Тут тоже сначала возникла проблемка. Первыми пришли на ум основы для водорастворимых лаков — разных акриловых, винилацетатных. Но это все эмульсии. Не знаю, как они себя будут вести. Что еще есть полимерное и водорастворимое? Что-то на основе природных полимеров, типа модифицированной целлюлозы, типа НЦ, КМЦ и т.д. Но это точно не подойдет, ибо это полисахарид и будет восстанавливать серебро в растворе. Что еще? Сидел думал… а тут жена из кухни кричит — «Сходи за хлебом! Заодно купи пачку желатина для заливного». Желатин!!! (историю с женой придумал, конечно, но это для драматургии:)) Все уже украдено, придумано до нас! И уже 150 лет используется в классической фотографии.

Сделал раствор желатина, внес раствор серебра, нанес на стекло, просушил, махнул горелкой, и — вуаля! Ну вот почти и вся история. Как видите, все абсолютно элементарно!

Собственно, по составу. Я не знаю, сколько и чего используется в коммерческих составах и этого нам никто не расскажет. Но в принципе можно оценить. Например, продавцы заявляют расход лака 100г / 1 кв.м. Содержание серебра в 1 кв.м зеркального покрытия (нормального серебряного зеркала) около 1 г. То есть это толщина около 0,1 микрона. Получается ли такая толщина у покрытия термохром не знаю, но на одном из видео, где проводили испытания этого лака и потом успешно с пластика все это снялось зеркальной пленкой, автор продемонстрировал ее прозрачность. Думаю, там слой даже меньше. Но для оценки подойдет. Итого, имеем 1,6 г по нитрату серебра. С учетом потерь и т.д. пусть будет 2 г нитрата на 100 г лака.

Желатин. Я делал раствор примерно 1%. Технология производства фотоэмульсии говорит о содержании желатина на уровне 0,5%. А остальное — вода. Как говорится, оцените себестоимость лака! :)))

Я пробовал делать лак и на аммиакате. Он тоже работает, но покрытие получается более матовым. Но там и больше химии неорганической или добавляется гидроксид натрия и аммиак. А продукты реакции никуда не деваются — все на покрытии остается. Ну и потом аммиакаты серебра дело небезопасное, как известно. Так что, думаю, и производители его не используют. Впрочем, вспомнил про отзывы что «пахнет аммиаком», теперь вот сомневаюсь, может и используют.

Остался вопрос цвета. Лак-то на многих видосах голубой. Честно говоря, получив результат и поняв, что и как работает, с этим я разбираться не стал. Раствор водный и голубой, как-то явно просится медь. На одном из видео показано «приготовление новой формулы лака» и там в лак добавляют ядрено-фиолетовую жидкость. Весьма по цвету похоже на аммиакат меди. Не знаю, зачем все это действо. Возможно, учитывая, что медь из аммиаката восстанавливается легче серебра из нитрата, таки образом «нейтрализуют» восстановительные способности желатина, или, точнее примесей органики, которые наверняка есть. В производстве фотоэмульсии желатин используют специального «фотографического» качества и при этом его еще подвергают промывке. Если это так, то это для сохранности лака. Иначе серебро постепенно восстановится и выпадет. Со временем, возможно, это происходит со всеми лаками. По крайней мере, становится понятной рекомендация фильтровать лак перед использованием. Значит что-то выпадает в осадок при хранении.

Наверняка найдется человек, и мы даже знаем этого человека, который скажет: «Это все чушь, это не работает, это примитивно, это плохо, наши составы гораздо лучше и т.д.» И в чем-то я с ним соглашусь! Это все конечно не чушь и это работает и любой может это за недорого попробовать. А вот качество лака… Но ведь и лака-то как такового пока нет. Я предложил лишь базовую схему, один из вариантов.

Если кто-то захочет доработать ее до коммерческого качества, то тут придется немного еще повозиться. Возможно, базу поменять, концентрациями поиграть, проверить устойчивость раствора и т.д.

Ну вот как-то так. Если есть какие-то идеи, какая-то еще информация о термохроме — добавляйте в общую копилку, возможно кому-то пригодится.

Ну и вот небольшой презент вдохновителю :))))

Всех благ!

Изменено 10.12.2020 10:52 пользователем killatest

ошибки текста

Всем бодрого времени и позитива!

Металлизацией занимаемся уже более 2 лет и достаточно созрели для обсуждения, показов работ и в некоторых случаях готовы помочь всем у кого ещё куча проблем с освоением сие технологии.

Итак, что же это вкратце:

Химическая металлизация – это процесс нанесения химических реактивов используя «Установку Химической металлизации» для получения блестящего декоративного покрытия («Хром», «Зеркало»). С виду конечный результат ничем не отличается от известного процесса гальванического хромирования, который требует дорогостоящего оборудования и вредного для здоровья производства, на деле же технология “ХимМет” намного проще и безопасней.

Сам процесс металлизации включает в себя несколько этапов технологического процесса:

1) Подготовка детали и нанесение адгезионного покрытия.

2) Нанесение Активирующего состава на подготовленную поверхность путем распыления химического реактива.

3) Нанесение с помощью двухсопельного(есть варианты) пистолета Модификатора и Восстановителя, путем смешивания непосредственно во время нанесения. В результате чего получаем белоснежное металлическое покрытие.

4) После чего поверхность можно покрыть слоем защитного лака, для его защиты и глянца. Таким способом получаем Экологически чистое покрытие, выбор любого оттенка и отсутствие ограничений в размере покрываемых деталей.

Главным преимуществом Химической Металлизации является не ограниченная сфера применения. Как восстановление утративших свою былую зеркальную поверхность предметов так и вновь покрываемых изделий. Покрыть можно любой твердый материал (пластик, железо, камень, фарфор, стекло, дерево) все на что хватит фантазии, начиная от маленького декоративного брелка заканчивая манекенами, античными фигурами, капотами авто…

От себя добавлю, что технология абсолютно рабочая и при отлаженном процессе работает на все 100%

Что касаемо авто тематики, а это многих настораживает, лично я никогда не сравнивал хим.металлизацию с гальваникой разве, что сделать исключение на китайский ширпотреб.Тут можно по бодаться.

При использовании правильных адгезивов и прочных ЛКМ покрытие стойкое к износу, температурам, мойке и прочему.В качестве декоративных вещей технология МЕГА пригодная, а это элементы интерьера, экстерьера, мото, экипировка, все различные накладки, шильдики и перечислять тут можно массу вещей.

Представляем Вашему вниманию некоторые моменты процесса металлизации. Периодически техника меняется и в этом нет ничего удивительного.Работаем и не стоим на месте.

ну и фото