Ошибки при сварке полуавтоматом у начинающих

Очень часто при работе с полуавтоматом начинающие сварщики допускают ряд серьёзных ошибок, в результате чего шов получается пористым и высоким. Также во время сварки полуавтоматом начинает рваться проволока, наплавленный металл разбрызгивается и не сваривается с основным.

В этой статье сайта migmagsvarka.ru мы рассмотрим основные ошибки при сварке полуавтоматом у начинающих. Исправление многих из них, на начальном пути обучения, помогут новичкам быстро освоить MIG сварку, и уже за сравнительно короткое время получать достойный и качественный сварочный шов.

Ошибки при сварке полуавтоматом

Ниже представлены вашему вниманию самые распространённые ошибки при сварке полуавтоматом.

Многие из них связаны с неправильными настройками полуавтомата, в результате чего скорость подачи проволоки слишком медленная или наоборот, слишком большая.

Неподходящий вольтаж и скорость подачи проволоки

Первая ошибка, она связана с неправильными регулировками сварочного полуавтомата. Данная ошибка приводит к тому, что сварочная дуга начинает «блуждать». При слишком высоком сварочном токе, вы обязательно столкнётесь с такой проблемой как перегрев горелки полуавтомата.

Что же касается заниженных значений сварочного тока, то проволока будет все время наслаиваться, образуя тем самым непровар. Чем характеризуется непровар и другие дефекты сварных соединений, можно узнать из статьи ошибки при сварке аргоном. Там также, практически все те же причины и проблемы приводят к возникновению различного рода дефектов, как и при сварке полуавтоматом.

Неподходящая горелка для полуавтомата

Наверняка многие сталкивались с такой неприятностью, как перегрев горелки полуавтомата. Происходит данная проблема чаще всего из-за того, что используется неподходящая горелка для сварки в среде защитного газа. Например, приходится варить током в 300 Ампер, а горелка предназначена для сварки током в 200 Ампер.

В результате этого, а также когда происходит злоупотребление продолжительностью сварки полуавтоматом, и может наблюдаться перегрев горелки. Поэтому нужно использовать только подходящие горелки для полуавтоматов по амперажу. Также не допустить перегрев горелки полуавтомата способна смена защитного газа.

Например, чем больше будет в составе защитного газа аргона, тем меньше будет охлаждение. Но большая концентрация аргона чаще всего используется для того, чтобы уменьшить разбрызгивание металла при сварке полуавтоматом.

Слишком длинный или короткий направляющий рукав

Большое количество ошибок при сварке полуавтоматом у начинающих приходится и на неправильно выбранную длину направляющего рукава. В результате этого направляющий рукав начинает сжиматься и разжиматься как пружина, из-за чего происходит сильная вибрация газовой горелки.

Само собой разумеется, что сильная вибрация горелки полуавтомата мешает варить качественные швы. Поэтому при монтаже направляющего рукава обязательно нужно убедиться в том, что при работе полуавтомата не происходит его деформаций, а сварочный кабель лежит максимально ровно. Всегда следует избегать скручиваний и перегибов кабелей.

Приветствую всех Драйвовчан и сопричастных!

Долго не было времени, чтобы выложить очередную запись, и я решил на всё забить и исправить этот пробел. Приготовьтесь, будет много текста =[].

Хочу начать эту запись с повествования о том, что послужило причиной того, что я взял работу по восстановлению машины в свои руки и не подпустил к ней больше отца…

ХЗ почему, — то ли слишком был увлечён и озадачен очисткой днища от антикорра, дальнейшей его зачисткой, обработкой, то ли возлагал большие надежды на то, что отец всё поварил чётко, — но я не обращал внимания на то, как вварен левый ланжерон с брызговиком. Когда я увидел сварку со стороны салона, скажу честно, слёзы навернулись на глаза… Чтобы так насрать сваркой, нужно было постараться

Сказать, что я ох.ел обалдел, ничего не сказать. В довесок, отец видимо посчитал, что если залить всю сварку грунтом, то ничего ржаветь не будет… Залить б**** сгоревший грунт не вычистив его, тупо размазав кисточкой, это было гениальное решение(!). Именно в тот момент я решил, что больше к машине отца не подпущу, — в силу возраста и неважного зрения нужно было ему не браться за эту работу.

Хочу пояснить, что на тот момент я не умел варить, не имел представлнения о малярке (было только общее представление) и не знал, как я смогу это всё исправить и доделать машину грамотно. В общем, я был в АХЕРЕ!

Собравшись с мыслями, начал размышлять, чем я могу зачистить то, что было НАСРАНО сваркой, ведь болгаркой в большинство мест не подлезть. И вспомнил, что как-то брал у товарища гравёр, чтобы доработать карбюратор и знал, что есть к нему разные фрезы и предположил, что возможно есть маленькие отрезные круги на него. У нас в городе есть большой магазин электроинструмента, с разнообразными расходниками. Собственно в него я и направился. Нашёл-таки я эти кружки вместе со штифтом, на котором они фиксируются, но ценник честно не порадовал, — 800 рублей за 5 кружков и штифт (Dremel), я думаю это перебор! В итоге огорчённый и озадаченный поехал домой, чтобы продолжить бороздить интернет в поисках решения этого вопроса. Параллельно искал среди знакомых сам гравёр. Поиски были не долгими, товарищ одолжил мне дитя китайской промышленности во временное пользование.

В общем, мысль была верной и я нашёл на просторах спасительной паутины, как изготовить эти круги из отрезных дисков на болгарку. Поехал опять в тот же магазин, поскольку там большой выбор брендовых отрезных дисков и купил диски по нержавейке толщиной 1мм. Первым, что нужно было сделать, это отверстие под винт штифта, на который крепится этот диск. Скажу сразу, сверлить даже не пытайтесь, только сверло затупите. Полез опять в интернет и нашёл статью, где человек рассказывал, что отверстие нужно делать шилом. Ложите диск на ровный деревянный брусок и тонким шилом прокалываете его, как бы буравля диск, при этом давить на шило сильно нельзя, можно сломать диск. Отверстие нужно делать по диаметру винта, чтобы он очень плотно входил. Центр получен, затем либо циркулем, либо на глаз, приложив подходящий круглый предмет обводим его. Круги вырезал ножницами по металлу. Затем прикручиваем круг к штифту (кстати, их можно заказать на Алиэкспресс) и обтачиваем эти диски, зажав в гравёр, о точильный камень. В результате круги получаются идеально круглой формы.

Вычистить эту сварку пол дела, но нужно было ещё и доварить непровары, и исправить то, что было криво приварено. В довесок, к тому моменту я уже отсверлил все поддомкраткики и планку левого переднего поддомкратника, да и увилители задних арок нужно было назад приваривать. В общем, пришлось осваивать сварку…

Первым делом, полез на Ютуб, изучать как настроить полуавтомат и как варить. Путь мой был тернист, со множеством камней преткновения…

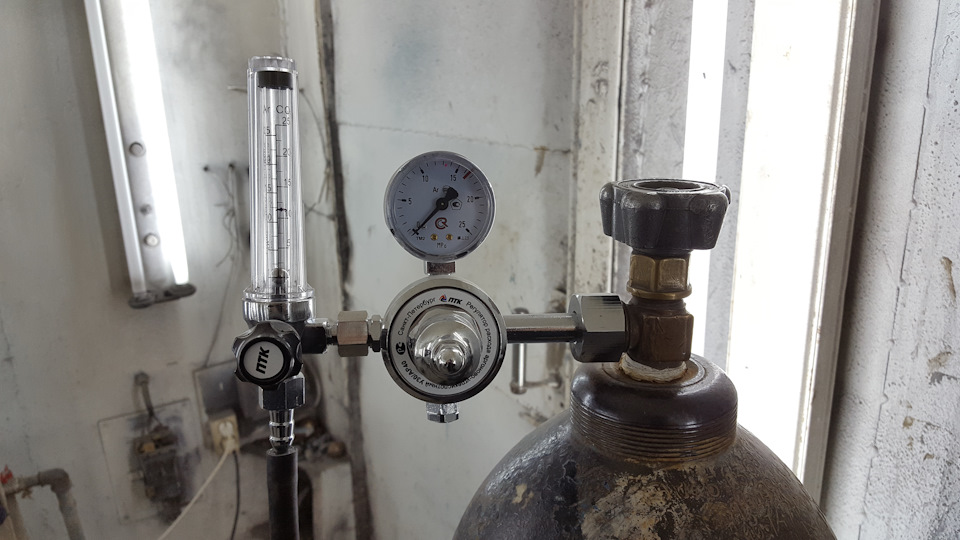

Редуктор на углекислотном баллоне стоял мало того, что для кислорода, так он ещё был весь разбитый.

Отец его настраивал на слух. Я таким талантом не обладал, поэтому пришлось искать ему замену.

В итоге вычитал, что самым удобным для контроля подачи углекислого газа является ротаметр. Собственно на следующий день за ним и отправился. Купил последний в наличии, в обычной картонной упаковке и без инструкции, — ну а что взять с дилетанта в этом деле (это я о себе)… Приехал, установил, начал настраивать.

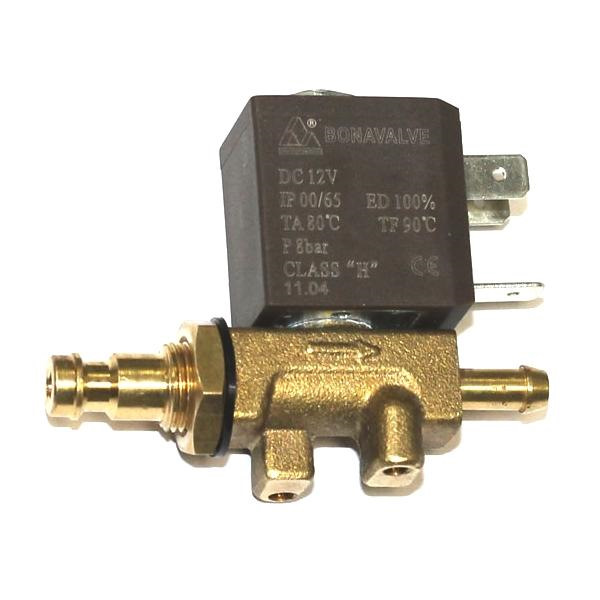

При выставлении указанных в интернете 10-13 л/мин обратный клапан начал пропускать газ. Думаю, косяк в клапане (стоял «Клапан электромагнитный (холостого хода)» от «классики»).

Купил новый клапан, поменял. Проблема осталась. Раз дело не в клапане, значит в ротаметре, — логично?! Логично =). Наверное он неправильно показывает, поскольку были подозрения, что это дитя китайской подвального производства…

Поехал в магазин, с директором вышел разговор на повышенных, причём дерзить мне он начал первым. Немного осадив его, мы поговорили по душам и он предложил мне заменить автомобильный клапан на итальянский, заверив, что проблема в нём. Ударив по рукам, и приобретя клапан я поехал внедрять чудо итальянской технологии.

Итальянский клапан (фото из интернета, поскольку не сфотографировал его до установки)

Новый клапан стал держать давление, но этот чудо ротаметр как-то не очень хотел со мной ладить, — не получалось у меня его настроить. В итоге я поехал менять его на нормальный ротаметр в заводской упаковкой и инструкцией. Долго они препираться не стали, поскольку я кого хочешь достану =[]. Счастливый поехал домой.

Полный размер

Вот он родимый, уже установленный

Установив, дело закипело.

Ненужную пластину поддомкратника использовал как тренировочную деталь.

Её я проварил полностью с двух сторон, пока настраивал полуавтомат.

Полный размер

Многострадальная пластина лежит возле углекислотного баллона

Полный размер

Собственно, сам полуавтомат

Худо-бедно, но начало получаться.

Первым делом, вооружившись гравёром, начал вычищать тот срач сварной, на мототном щите

Затем заварил новые непровары, и те, которые ранее были замазаны шпаклей при при первом ремонте этой машины.

Гравёр конечно творит чудеса. Без него можно было бы даже не заморачиваться с восстановлением.

Параллельно с этим доварил и обработал шов, в том месте, где был вварен кусок рамки лобового стекла.

Доварил непровары на рамке лобового, — они тоже была замазаны шпаклей… рука лицо

Решил даже видео добавить, как я поварил рамку лобового)

Сварка усложнялась тем, что машина в своё время была очень хорошо обработана антикорром, и когда я начинал варить, то антикорр в зазорах разогревался и начинал течь, а это приводило к разбрызгиванию сварки и тому, что металл просто прогорал, но не варился. Приходилось его вымывать оттуда узкой жёсткой кисточкой смесью бензина и растворителя. И так практически по всем швам со стороны салона машины. В общем, на заваривании этих непроваров я и научился варить =D.

По поводу того, зачем я так подробно всё расписал. Во-первых, конечно хочется рассказать, сколько труда было вложено в эту машину, а во-вторых, это уберечь многих от ненужной работы и сохранения своего драгоценного времени. В моём случае, я приобрёл очень много знаний, умений и опыта, и хочу как-то связать свою жизнь с автомобилями, помимо основной профессии. Но должен заметить:у меня было место, где проводить эти работы; оборудование, хотя многое приходилось ремонтировать, модернизировать, покупать новый инструмент и оборудование. А на всё это уходило ооочень много времени (!).

В общем, неизвестно куда приведут ваши начинания. Могут и пользу принести, а могут просто отнять у вас время и средства, а результат будет посредственный. Поэтому взвешивайте все за и против, прежде, чем окунуться во что-то с головой.

Если кто-то осилил, и дочитал до конца, — жму руку! Постараюсь не затягивать со следующей записью, но всё упирается во время. Всем спасибо и до скорого!

Мало какой режим сварки сравнится по удобству и производительности с MIG, однако есть несколько ошибок, которые могут всё испортить.

№1. Слишком длинный (короткий) направляющий канал

Использование направляющего канала не подходящей длины (чаще всего слишком короткого) — это одна из самых распространенных ошибок начинающего сварщика. В этом случае работающий приводной ролик заставит направляющий канал сжиматься и разжиматься как пружину. Как следствие, горелка начинает вибрировать.

При установке направляющего канала, убедитесь что он не деформируется, а сварочный кабель проложен ровно. Избегайте лишних изгибов и скручивания.

№2. Сварка изношенными расходниками

Использование изношенных расходных материалов (направляющий канал, наконечник, сопло) тоже может стать причиной ухудшения качества сварки. Следите за вылетом проволоки, ПВ горелки, держите правильную дистанцию до заготовки чтобы не перегреть расходные детали. Чем меньше они перегреваются, тем будет меньше вибрации и залипания. Если вылет проволоки слишком короткий, то горелку придется подносить слишком близко к сварочной ванне. Как следствие, может произойти залипание сварочной проволоки и преждевременный выход из строя расходных материалов от перегрева.

№3. Плохое заземление

Срок службы наконечников и прочих внешних элементов уменьшается если сварщик не обеспечит глухое заземление.

В отсутствие заземления, дуга становится рассеянной, значительно нагревая наконечник. Все факторы, так или иначе повышающие температуру, увеличивают сопротивление и износ наконечников и прочих внешних элементов.

Для лучшего заземления, проложите кабель заземления как можно ближе к заготовке. Если это возможно, подвесьте кабель на заготовку или верстак. Чем ближе к дуге, тем лучше.

№4. Неправильно подобранный вольтаж и скорость подачи проволоки

Неправильно подобранный вольтаж и скорость подачи проволоки могут стать причиной блуждания дуги.

Если вольтаж слишком высокий, то горелка будет перегреваться и может выйти из строя.

Если скорость слишком большая — проволока вместо наплавления будет наслаиваться. Если скорость меньше нужной, то металла в сварочной ванне будет мало и будет непровар.

Всегда соблюдайте рекомендации производителя относительно вольтажа и скорости для выбранной вами присадки и толщины заготовки.

№5. Неправильное обращение с кабелем горелки

Неправильное обращение с кабелем может привести к его повреждению. Не стоит перемещать его с места на места во время работы сварочного аппарата. Когда горелка нагревается, то всё остальное становится более пластичным. Дерганье и натяжение кабеля может растянуть сам кабель (или направляющий канал), штуцеры могут отсоединиться от разъемов, что как следствие создаст проблемы с защитным газом.

После окончания сварки дайте горелке и кабелю остынуть, но не подвешивайте их во избежание деформации.

№6. Не та горелка

Если вам когда-либо доводилось сваривать током 300 А горелкой на 200 А с продолжительностью включения 40%, то вы знаете какая это нелегкая задача, и такой ее делает неподходящая горелка. Злоупотребление сроком продолжительности включения приводит к перегреванию горелки. Если делать так достаточно часто, то это уменьшит срок эксплуатации оборудования.

Так что горелка должна подходить под ситуацию. Узнайте требования к амперажу и продолжительности включения заранее и делайте технологические перерывы, чтобы горелка и расходные детали успели остыть.

Еще один способ избежать перегревания оборудования — смена защитного газа. Если вы, например, используете аргон, то чем выше его концентрация, тем хуже он охлаждает. Но его часто используют, так как он уменьшает разбрызгивание.

№7. Не тот приводной ролик

Использование не подходящего приводного ролика или его неправильная настройка приведет к слишком сильному или слабому натяжению проволоки при МИГ сварке. При выборе приводного ролика примите во внимание размер и тип проволоки с которой будете работать.

Флюсовая проволока — мягкая, для нее нужен ролик с насечками. На таком ролике есть зубец, который поддевает проволоку и продвигает вперед. Такой ролик нельзя использовать со сплошной проволокой: зубец только испортит проволоку, лучше использовать V и U-образные ролики.

Еще один важный шаг — правильная настройка натяжения. Плохое натяжение может стать причиной многих проблем. Прежде всего, ослабьте напряжение на приводных роликах. Потом начинайте увеличивать натяжение, подавая проволоку в руку в защитной перчатке до тех пор пока проволока не перестанет проскальзывать. Помните о том, что горелку лучше держать прямо, чтобы избежать скручивания кабеля.

Соблюдайте технику безопасности

Меняя расходные детали, убедитесь что отверстия сопла не закупорены, а на токопроводящем наконечнике нет грата. Почаще проверяйте что все разъемы затянуты плотно, а кабели не перекручены.

Следование советам, приведенным выше, поможет вам свести к минимуму простои, увеличить производительность и качество, и сэкономить деньги при MIG сварке.

О чем статья:

Ошибки при сварке полуавтоматом у начинающих

Очень часто при работе с полуавтоматом начинающие сварщики допускают ряд серьёзных ошибок, в результате чего шов получается пористым и высоким. Также во время сварки полуавтоматом начинает рваться проволока, наплавленный металл разбрызгивается и не сваривается с основным.

В этой статье сайта мы рассмотрим основные ошибки при сварке полуавтоматом у начинающих. Исправление многих из них, на начальном пути обучения, помогут новичкам быстро освоить MIG сварку, и уже за сравнительно короткое время получать достойный и качественный сварочный шов.

Какой газ использовать?

Тип защитного газа влияет на характеристики сварки: на глубину проникновения, электрическую дугу и механические свойства шва.

p, blockquote 8,0,0,0,0 –>

- 100%-ая углекислота (чаще всего используется для сварки сталей) обеспечивает более глубокое проникновение при сварке, но увеличивается количество брызг и шов более грубый, чем при смеси аргона с углекислотой.

- Смесь 75%-ного аргона и 25% углекислоты (называется 75/25 или С25) можно считать лучшей смесью для углеродистой стали. При сварке с таким газом образуется мало брызг, получается красивый шов и при сварке тонкий металл не прожигается насквозь, так как нет сильного проникновения.

- Для сварки нержавейки используется смесь 98% аргона и 2% углекислоты. Для алюминия – 100% аргон.

Настройка напряжения сварочного полуавтомата

p, blockquote 9,0,0,0,0 –>

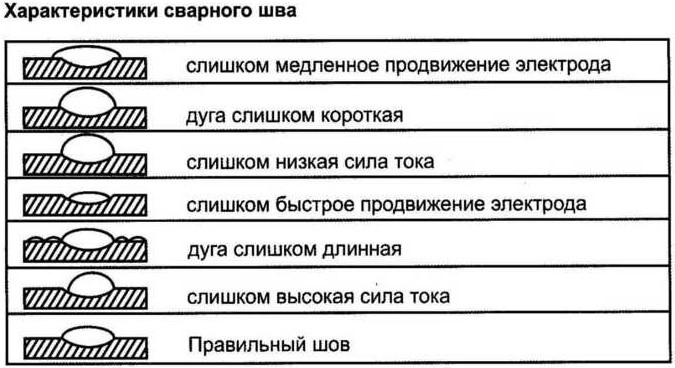

- Правильное напряжение важно для формирования прочного сварочного шва. Используя слишком низкое напряжение для конкретного металла с определённой толщиной, качество сварочного шва будет низким, так как проникновение сварки будет плохим. Таким образом, шов даже может выглядеть нормально, но будет не прочным. В конце статьи мы рассмотрим примеры сварочных швов на листовом металле при разном напряжении.

Настройка скорости подачи проволоки

p, blockquote 10,0,0,0,0 –>

- Регулятор скорости подачи проволоки также служит другой цели – регулирует силу тока. Напряжение и сила тока взаимосвязаны и, в некоторой степени, базируются на размере проволоки и её скорости. В полуавтомате установленное напряжение остаётся неизменным, но сила тока немного меняется в зависимости от скорости подачи проволоки и вылета электрода (проволоки). Таким образом, чем быстрее подача проволоки к месту сварки, тем больше силы тока и выше температура сварки, но для конкретного, установленного типа напряжения это лишь небольшой диапазон изменения силы тока.

- Проволока вне процесса сварки (без электрической дуги) движется быстрее. Когда образуется дуга, скорость проволоки снижается.

- Как узнать, что настройки подачи проволоки правильные? Для этого нужно попробовать сваривать. Если скорость слишком высокая для вашей настройки напряжения, то проволока будет сгибаться, при касании с металлом, не успевая расплавиться, и будет много брызг. Если скорость слишком медленная для вашей настройки напряжения, то проволока будет сгорать до того, как коснётся металла, и будет забиваться наконечник. Таким образом, при неправильной настройке скорости подачи проволоки, сварка вообще не получится. Этот параметр нужно настраивать экспериментальным путём. Важно выставить правильное напряжение для конкретной толщины свариваемого металла и пробовать варить, а скорость подачи проволоки регулировать в процессе.

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Сварочник, полуавтомат, китайский. Лейбл «Eurotec-165», хотя это и не особенно важно. Тестовую бобину проволоки израсходовал достаточно успешно, до последнего момента и не подозревая, что она флюсовая (варил с газом) Теперь вставил омедненную проволоку 0.8 и тут началось. Вместо нормальной гудящей дуги аппарат работает как будто серией вспышек (при этом слышен громкий треск). Металл свариваемых деталей практически не прогревается, а вместо шва получаются нагромождения наплавленного металла проволоки. Поскольку аппарат куплен больше года назад, обменять или вернуть его уже невозможно. Посоветуйте, как все-таки заставить его работать? У меня были такие предположения, как а) попробовать перейти на более тонкую (0.6) проволоку. Но купить её пока не удалось б) возможно, слишком большая скорость подачи проволоки. Даже на минимуме регулятора – примерно 3-3.5 метра в минуту. Однако, сколько должно быть, я не знаю. в) воткнуть балластное сопротивление. Хотя даже не знаю, чем это может помочь

Читать также: Сверло по стеклу и керамике

Посоветуйте, как все-таки заставить его работать на нормальной проволоке с газом?

(Вбил в гугель «Eurotec-165», оказалось есть такие авто шины, и всё только про них. ) Надо учесть, что среди кетайских полуавтоматов попадаются предназначенные сугубо только для: 1) порошковой, флюсовой и тп. проволоки, и с газом тоже; 2) ихой сети номиналом 230-240В; 3) газовой смеси СО2+Ar. И если у вас хоть один из пунктов, а тем более их сочетание, то варить таким полуавтоматом стальной проволокой в чистом СО2 не может не быть весьма затруднительно. Конкретных советов не имею, но думаю не помешает на всяк определиться с упомянутым.

Мда, дважды внимательно прочитав инструкцию, я все-таки нашел упоминание о типе газа. Действительно нужен Ar+CO2.

( 2 оценки, среднее 4 из 5 )

Многие домашние мастерские укомплектованы не хуже специализированных профессиональных сервисов. В том числе – и оборудованием для выполнения сварочных работ. Но далеко не все возможности аппаратов используются в полном объеме. Причина заключается в том, что не каждый любитель сможет самостоятельно настроить сварку на работу с алюминием, нержавейкой или другими металлами. Инструкции бывает недостаточно. Недостающим звеном может стать опыт производственников.

СОДЕРЖАНИЕ

- На настройки влияют внешние параметры

- Газозащита

- Подбор газовой смеси

- Настройка напряжения

- Скорость подачи проволоки

- Полярность

- Выпуск и вылет проволоки

- Настройка дуги

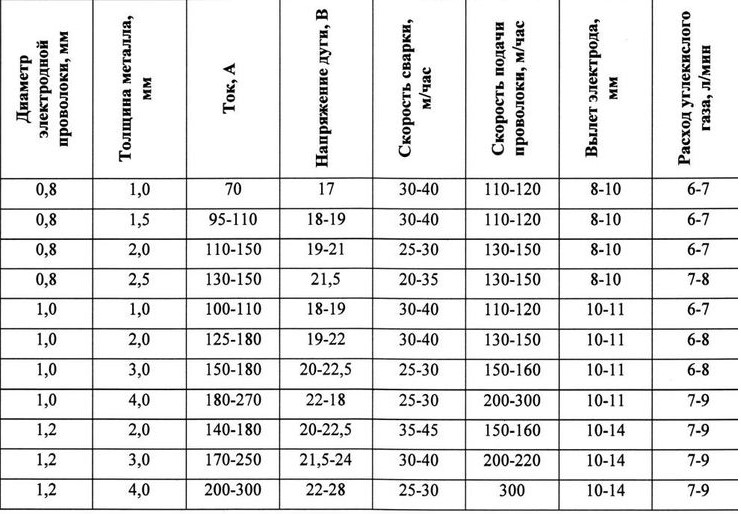

- Таблица настройки полуавтомата

- Влияние напряжения на качество соединения

- Проблемы и ошибки

На настройки влияют внешние параметры

Толщина заготовок, пространственное положение сварного соединения, конфигурация стыка, необходимость в усилении катета и другие показатели требуют корректировки в настройках аппарата. Основные настройки полуавтоматической сварки:

- сила тока – подача присадочной проволоки. Зависимость прямо пропорциональна: увеличение скорости подачи проволоки требует более высоких значений в настройках силы тока;

- напряжение дуги. Значения регулировки влияют на величину тока;

- расход защитного газа зависит от основных параметров сварки.

Первичные значения можно задавать по настроечной таблице. Далее выполняется тестовое сваривание определенного количества элементов. По его результатам настройки корректируются.

После приобретения полуавтомата необходимо время для того, чтобы привыкнуть к особенностям его работы. Со временем даже звучание электрической дуги станет для пользователя информативным. А пока что нужно привыкать к изменениям:

- комплектация полуавтоматов с идентичными эксплуатационными показателями могут сильно отличаться. Отличия в настройках – не редкость даже среди моделей одного производителя;

- из-за перепадов напряжения настройки полуавтоматической сварки сбиваются;

- изменение марки и состава проволоки;

- изменение состава газа;

- даже небольшой ремонт, а тем более замена комплектующих ведут к изменениям в работе оборудования.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Газозащита

Газовый поток тоже является справочной величиной и не влияет напрямую на настройки сварочного агрегата. Контроль над расходом газа существенно упрощается при условии, что редуктор имеет две шкалы. Более точно объем потока учитывает ротаметр, который довольно часто устанавливают на промышленных сварочных линиях.

Ротаметрический показатель расхода газа дает данные о подаче инертного газа в зону сварочного процесса в постоянных величинах. Статическое давление будет снижено в том случае, когда сработает горелка и будет создано облако защитного газа. Стартовый диапазон значений для ротаметра составляет от 6 до 10 литров на минуту. В случаях, когда установлен манометр – порядка 1-2 атмосфер.

Норма расхода газа подбирается в зависимости от наличия пор в зоне сварного шва. Газовый поток увеличивается в объеме до того момента, когда поры не исчезнут. Применение газа на ветру или в помещениях со сквозняком не оправдано. Здесь лучше прибегнуть к проволоке с флюсом.

Подбор газовой смеси

На выбор газовой защитной смеси влияют два фактора – свойства свариваемых материалов и требования по качеству исполнения:

- углекислый газ идеально защищает сварочные ванны. Является идеальным вариантом для обеспечения глубокого проплава. Но не подходит для тонкой работы в силу грубого по внешнему виду шва и большой разбрызгиваемости;

- аргон в сочетании с углекислотой в пропорции 3:1 применяется для сваривания тонколистовых заготовок. Формируется тонкий шов высокого качества, генерируется минимальное количество брызг;

- для нержавейки оптимальной газовой смесью является композиция из аргона (98%) и углекислоты (2%);

- при сварке алюминия применяется чистый аргон.

Настройка напряжения

Изменения вольтажа определяются издержками энергии на плавление металла и горение дуги. Рост энергозатрат вызывает увеличение толщины расходного материала и глубины провара заготовок. Настраиваются бытовые полуавтоматы ступенчатым методом.

На крышке кожуха с внутренней стороны есть справочная таблица выбора значений напряжения. Это важная информация от компании-изготовителя, которая позволяет для каждой модели подобрать оптимальные значения мощности с учетом конкретных условий работы.

Скорость подачи проволоки

От скорости подачи расходного материала в зону расплава зависит и значение силы тока. Величина подачи проволоки является одним из основных изменяемых параметров. Выбирается она после того, как уже установлено напряжение, так как интенсивность плавления напрямую влияет на скорость подачи.

Величина изменяется в зависимости от марки и диаметра используемого материала и после каждого изменения в значениях напряжения. На рынке представлено оборудование с автоматической настройкой параметра. Однако, оно относится к числу дорогостоящих полуавтоматов.

Чтобы оптимизировать настройки полуавтоматической сварки, требуется тонкая корректировка значений. В случае слишком быстрой подачи присадочной проволоки будут образовываться наплывы; медленная подача станет причиной разрывов шва, просадки или волнистости. Хороший валик невозможен без точной балансировки трех параметров: напряжения, силы тока и скорости подачи расходника.

Слишком высокая подача проявляется сразу же после начала работы. С зажженной дугой скорость подачи снижается, но проволока не перестает изгибаться, липнуть к поверхности металла и не успевает плавиться. При этом наблюдается активное продуцирование брызг. Недостаточная подача проявляется в том, что электрод перегорает еще до касания с металлом. При этом наконечник, откуда подается расходный материал, будет забиваться. Таким образом, можно сделать вывод: правильный выбор режима скорости подачи и величины тока при ранее выставленных настройках напряжения является первым шагом к профессиональному росту.

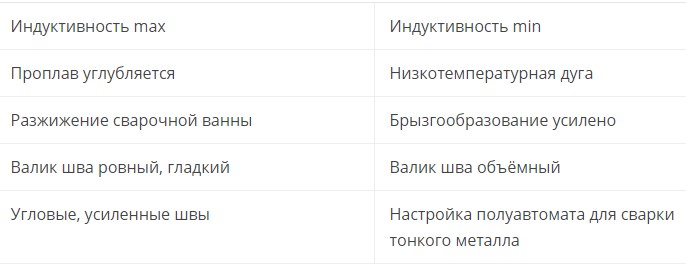

Талица прямой зависимости между регулировками и результатом работы:

Полярность

Изменение полярность относится к числу наиболее простых регулировок. Под крышкой большинства полуавтоматов предусмотрена табличка с информацией о том, какой из металлов требует полярность прямую или обратную. Начинающему сварщику необходимо твердо усвоить, что при прямой полярности горелка подключается к минусовой клемме. При такой схеме коммутации проволока плавится быстрее в полтора раза, однако ухудшается стабильность электрической дуги.

При прямом подключении свариваются заготовки с использованием проволоки с флюсом. Большая часть тепловой энергии идет на защиту сварного соединения. Флюс полностью реагирует и в свободном остатке его нет. Основные издержки метода – обилие брызг и приличное количество шлака.

Омедненная цельная проволока должна быть запитана от плюсовой клеммы. Подготовка свариваемых заготовок заключается в зачистке поверхности и разделки. С увеличением диметра проволоки возрастает и проводимость. Поэтому при работе с заготовками большого размера целесообразно увеличить диаметр расходника.

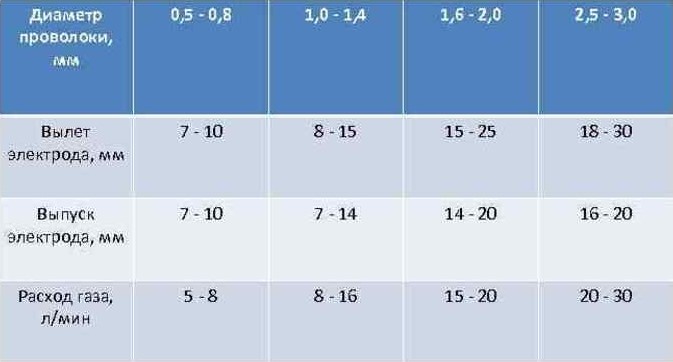

Выпуск и вылет проволоки

На качество сварного шва влияет длина вылета расходного материала из наконечника, а также размер зазора между проволокой и рабочей поверхностью. Несоответствие между диаметром проволоки и величиной ее выхода из наконечника приводят к избытку брызг, прожигу металла, непроварам и короблению.

В некоторых конструкциях полуавтоматов предусмотрена возможность изменения расположения наконечника горелки относительно сопла. Размещены они на одном уровне, но контактная трубка по отношению к соплу может выдвигаться или, наоборот, утапливаться. Амплитуда регулировки составляет 3,2 мм.

Короткий вылет используется для формирования швов на конструкционной низколегированной стали. При увеличении расстояния в этом случае снижает эффективность защитного газового облака. Для того, чтобы увеличить температуру плавления, можно немного удлинить флюсовую проволоку.

Выпуск и вылет напрямую зависят от диаметра присадочной проволоки:

Настройка дуги

Даже сравнительно недорогие модели полуавтоматических сварок наделены верньерами управления индуктивностью. Данные настройки изменяют температуру сварочной дуги, глубину проплава металла, выпуклость соединения. Можно работать с чувствительными к перегреву деталями, тонкие листовые материалы теперь не представляют серьезной проблемы для сварочного аппарата.

Возрастание индуктивности возникает из-за сжатия токового канала. С ростом показателя возрастет и температура плавления, глубина расплава; сварочная ванночка становится более жидкой. Валик готового шва при этом будет более плоским. При небольшом диаметре присадочной проволоки дуга становится устойчивей, возрастает коэффициент наплава, глубина проплава металла; уменьшается количество брызг.

Параметры сварного шва в зависимости от индуктивности:

Таблица настройки полуавтомата

Перед началом работы не будет лишним уточнить основные настройки полуавтомата. Для ориентира ниже приведена таблица. Все значения в ней носят рекомендательный характер и выражают взаимосвязь всех объективных компонентов процесса:

Влияние напряжения на качество соединения

Красивый без пор шов, достаточно выпуклый, без подрезов, наплывов и прочих дефектов можно получить только при условии сбалансированности напряжения с другими регулировками. При низком напряжении сварочный шов получается узким с малой глубиной провара. И наоборот – при высоких показателях напряжения шов получится слишком широким, высоким; кратер ванны будет глубоким.

Проблемы и ошибки

В случае слепого копирования усредненных данных по настройкам оборудования, которые приведены в разных справочниках и таблицах, не исключены проблемы и промахи. Вина здесь полностью лежит на сварщике. Важно учитывать не только рекомендации, но и тонкости выполнения каждой конкретной задачи. Внимание к мелочам и творческий подход являются залогом успешного выполнения работы.

Опытные специалисты сразу улавливают некорректность работы оборудования. Вот некоторые из признаков:

- щелчки и потрескивания свидетельствуют о недостаточно высокой скорости подачи расходного материала;

- если припой начинает плавиться возле самого наконечника на приличном удалении от места стыка, то скорость его подачи является низкой;

- слишком много брызг: нужно увеличить показатели индуктивности и подачи газа;

- шов изобилует оттенками зеленого или коричневого и получается пористым – недостаточно хорошая газовая защита;

- непроваренные, равно как и прожженные участки говорят о необходимости регулировки напряжения. Не исключено, что требуется повернуть регулятор индуктивности;

- сочетание непроваров, неустойчивости дуги и неоднородного шва – ослаб контакт массы или в сварочной среде много разного мусора (возможно из-за плохо подготовленной к работе поверхности заготовок);

- зазубрины и неодинаковая полнота валика нарушена скорость ведения горелки по шву;

- прерывистый шов + избыточное разбрызгивание – длина дуги очень большая.

За прошедшие годы технологии дуговой сварки с применением плавящегося в инертном или активном газе электрода (MIG/MAG-сварки) были улучшены с применением нового оборудования, более высокого качества. Сегодня, ввиду доступности такого оборудования, многие сварщики могут забывать основные этапы и проблемы выполнения сварочных работ.

Разбрызгивание:

В MIG/MAG-сварке распространенным побочным эффектом является разбрызгивание. Это капли расплавленного материала, появляющиеся в процессе дуговой сварки. Разбрызгивание возникает, когда сила тока или напряжение слишком высоки или если недостаточно газовой защиты. Для минимизации разбрызгивания можно уменьшить силу тока и длину дуги (напряжение). Также правильно проверить тип и расход защитного газа, равно как и прочистить газовое сопло. Увеличение угла наклона сварочной горелки тоже поможет в уменьшении разбрызгивания.

Порообразование:

Пористость обусловлена тем, что пузырьки газа застревают в сварочной ванне по мере ее затвердевания. Наличие инородных веществ, таких как: влаги, масел, краски, крупной окалины или ржавчины, недостаточная газовая защита или наличие маленьких зазоров между кромками, куда вероятно попадание воздуха, могут стать весомыми факторами образования пористости в сварном шве. Для предотвращения порообразования сварщик должен очистить зону сварки и начисто вытереть ее. Также будет правильным проверить тип защитного газа, его расход и очистить сопло сварочного аппарата. Кроме того, необходимо свариваемые поверхности расположить максимально близко друг к другу, чтобы препятствовать образованию пористости.

Подрез:

Подрезы сварного шва появляются в том случае, если напряжение тока слишком высокое или если дуга слишком длинная, что приводит к подплавлению основного вещества и незаполнению образовавшейся пустоты. Это также может произойти при выборе неподходящей проволоки и угла его наклона горелки при сварке. Кроме того, важно проверить технику ведения горелки. Важно, чтобы амплитуда колебания не была слишком высокой, т.к. это может стать причиной неравномерного заполнения металлом сварочной ванны. В этом случае проблему решает снижение скорости колебания.

Тепловая деформация:

Тепловая деформация происходит в процессе охлаждения сваренных элементов. Если неверна последовательность наложения сварных швов, слишком много наплавленного металла или некорректно выполнена сборка элементов до и в процессе сварки, сваренная деталь может быть подвержена тепловой деформации. Во избежание подобного дефекта можно предпринять следующие меры: варить из центра к краям, варить от краев или скомбинировать последовательности так, чтобы обеспечить корректный прогрев и охлаждение деталей.

Возникновение трещин:

В любом виде сварки трещины всегда считаются дефектом. Их появление может представлять опасность т.к. мелкие трещины могут со временем увеличиваться и повлечь разрушение сварного шва. Именно поэтому необходимо уделить время шлифовке, очистке, опиливанию или зачистке кромок поверхностей так, чтобы их было легко совместить друг с другом, что поможет избежать растрескивания. Хорошо в данном случае для утолщенных материалов, чтобы снизить вероятность появления трещин, выполнить предварительный прогрев (а иногда и прогрев по окончании работ) который позволит нагреваться и охлаждаться изделию более равномерно.

Несплавление и непровар:

Неполное сплавление возникает, когда металл сварного шва не смешивается с основным металлом. Непровар образовывается, когда по обеим сторонам от корня шва металл остался нерасплавленным. Данные дефекты типичны для MIG/MAG-сварки, сварки порошковой проволокой (FCAW) и дуговой сварки под флюсом (SAW), где поступление металла в шов обеспечивается плавлением электрода (проволоки) дугой. Решить эту проблему можно посредством увеличения корневого зазора между свариваемыми кромками и при помощи выбора диаметра электрода точно соответствующему размеру корневого зазора. Снижение скорости прохода и частоты колебаний между кромками также помогут снизить риск возникновения указанных деформаций.

Подходящие техники и верно подготовленные материалы под сварку могут разрешить большую часть всех перечисленных проблем. Следует всегда изучать свариваемые материалы и собирать как можно больше информации до начала работы. Заблаговременная аккуратность может устранить большинство проблем, связанных со сваркой, еще до зажигания первой дуги.