Металлополимеры или двухкомпонентные эпоксидные металлопластики WEICON – продукты, предназначенные для быстрого и долгосрочного ремонта, восстановления и техобслуживания металлических поверхностей, узлов и деталей. Используя металлопластики, можно проводить следующие работы:

- ликвидация повреждений от коррозии, в т. ч. точечной;

- создание моделей, инструментов и форм, противостоящих высокотемпературному режиму;

- проведение капремонта металлических поверхностей, а также заделка трещин;

- восстановление посадочных мест подшипников и вал-втулочных соединений;

- ремонт изделий из различных металлов, бетона, пластика и резины.

Характеристики металлополимеров

Перед применением металлополимеров WEICON изучите физическую, токсикологическую и экологическую информацию о выбранном продукте. В инструкции по эксплуатации указаны меры предосторожности и сертификаты по безопасности. Успешный технологический процесс зависит от тщательной подготовки поверхностей. Пыль, грязь, жир, масло, ржавчина и влага имеют негативное влияние на адгезию эпоксидных смол.

Металло-Пластики WEICON в жидком и затвердевшем состоянии:

Что делать, если ослаблено посадочное место под подшипник – три метода восстановления

Для реставрации посадочного места подшипника (от 1 мм в диаметре) используется пастообразный композит, наполенный сталью, WEICONA (wcn10000005).

При высоких нагрузках и температурах эксплуатации восстанавливаемой поверхности, допустимо использование:

- WEICON Ti (wcn10430005-34) пастообразный композит, наполненный сталью с длительной полимеризацией;

- WEICON SF (wcn10250005-34) эпоксидный композит (паста) с быстротвердеющей сталью для быстрого ремонта;

- Универсальный очиститель для обезжиривания поверхностей CLEANER S (wcn15200005);

- Разделительный жидкий агент WEICON F 1000 (wcn10604025) для гладких поверхностей.

Подбор двухкомпонентного эпоксидного композита WEICON осуществляется согласно технической таблице, представленной выше и требуемых технических характеристик для восстанавливаемой поверхности.

За консультацией по подбору металл полимера WEICON обращайтесь к нашему менеджеру по телефону 8 863 270 39 73 или закажите обратный звонок. Отправить запрос или получить дополнительную информацию можно по e-mail: info@energosnab.com

Если объем ремонта небольшой или носит разовый характер, рекомендуем применить Mould Release Agent (wcn11450400-34) для всех случаев, где необходимо защитить поверхность от прилипания металлополимера. Для грубых и текстурных поверхностей оптимально использование разделительного агент-воска WEICON Р 500 (wcn10604500).

Метод №1

Методика восстановления посадочного места подшипника:

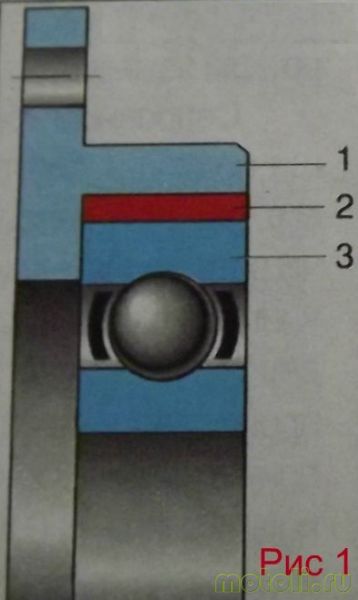

- Замерьте величину h1, h2 и h3. Подготовьте маячки для центрирования (рисунок №1).

- Расточите посадочное место на 1-2 мм величины с диаметром (рисунок №2)

- Используя CLEANER S, обезжирьте посадочное место.

- Подготовьте WEICON TI или WEICON SF, согласно инструкции.

- Первый слой втирайте в поверхность движением «крест-на-крест».

- Второй слой следует наносить с избытком – до толщины большего износа. Установите маячки в композит.

- На подшипник нанесите тонким слоем, используя кисть, смазку WEICON F 1000 или WEICON Р 500. В завершении, подшипник нужно запрессовать в композит.

- Через 30-60 мин уберите излишек композита. При необходимости подшипник можно выбивать по истечении 3-4 часов.

При требованиях точности, в качестве центрирования можно использовать «грибок» или вал. Если необходимо собрать сложный узел или механизм, с учетом дальнейшей корректировки подшипника, используйте металлполимеры с длительной полимеризацией. Для срочного ремонта, рекомендуем, применять наши эпоксидные композиты cбыстрой полимеризацией, например WEICONSF или WEICONWR.

Метод №2

Этап 1: Подготавливаем поверхность

Технология разработана для восстановления посадочного места подшипника в корпусе, в т.ч. для подшипников качения и скольжения.

К сведению: Данный способ не подходит для подшипника гидродинамического типа.

Технологические этапы ремонта:

- Механическое очищение поврежденного посадочного места.

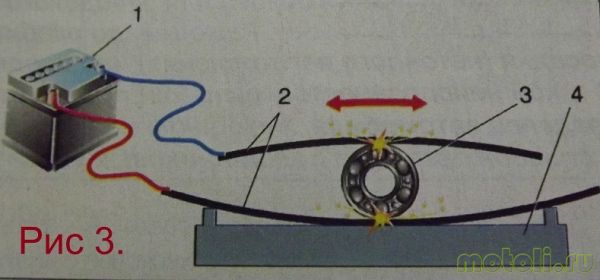

- Обработку механическим методом рекомендуем проводить за счет расточки корпуса, используя борштангу или абразивный инструмент, как на рисунке №3.

- Чистая поверхность должна соответствовать параметрам шероховатости Ra-20 мкм

Этап 2: Обезжириваем поверхность

Завершив механическую подготовку, обработайте поверхность универсальным очистителем CLEANER S. Для заказа очистителя используйте арт.wcn15200010

Обезжиривать поверхность рекомендуется чистой тканью, предварительно смоченной в очистителе. Процесс очистки повторить по необходимости.

Контроль за чистотой поверхности проверяется смоченной в очистителе чистой белой тканью – следов не должно оставаться.

Этап 3: Подбор композитного материала для ремонтных работ

Композиционный материал следует выбирать, основываясь на нагрузках, воздействующих на подшипник (рисунок №4):

- механические;

- химические;

- температурные.

Выбирая полимерный материал, рассчитайте удельную нагрузку на посадочное место. Воспользуйтесь таблицей тех.характеристик и подберите полимерный материал, удовлетворяющим Вашим требованиям.

Получите подробную информацию и помощь в подборе материалов для реставрации посадочного места по телефону (863) 2703973 или направив запрос на e-mail: info@energosnab.com

Этап 4: Обработка поверхности кондуктора

- Возьмите втулку для формирования посадочного места, как на рисунке №5.

- Подбирайте втулку в соответствии с диаметром и допуском на него. Поверхность рекомендуется отшлифовать для снижения шероховатости. Недопустимо наличие рытвин.

- Обработайте поверхность втулки смазкой WEICON F 1000 (купить по артикулу wcn10604025) или примените WEICON Р 500 (купить по артикулу wcn10604500).

Втулка может быть разъемной и состоять из 2-х половинок. Однако следует иметь разжимное устройство, которое будет прижимать кондуктор к поврежденной плоскости.

Аналогом втулки может служить сам подшипник. Его поверхность предварительно следует обработать смазкой для разделения F 1000 или Р 500.

Этап 5: Наносим материал и устанавливаем втулку

- Подготовьте материал, согласно инструкции.

- Нанесите тонким слоем и тщательно вотрите его в шероховатую поверхность.

- Полимерный материал нанести толщиной, которая обеспечит предельную связку с поверхностью втулки.

- Установите втулку в корпус, как на рисунке №6 так, чтобы металлополимер сформировал необходимую плоскость, выдавив избыток. Излишки удалите шпателем.

Метод №3

Этап 1: Подготовка

Исходные условия: t° воздуха от +15°С, влажность 50% — 90%

- Изготовление оправки, как на рисунке №7

- Проведение диагностики ремонтируемого узла.

- Разбор узла.

- Проверка посадки оправки.

- Замер диаметра вала.

Этап 2: Очистка поверхности посадочного места

Механическим методом очистите поврежденное посадочное место. Следует избавиться от старой смазки и коррозии. Очистка может проводиться борфрезой. Оптимальный результат – шероховатость от Ra-20 мкм.

Этап 3: Обезжириваем поверхность

После обработки механическим способом, используйте очиститель CLEANER S. Возьмите чистую ткань, для обезжиривания, предварительно смоченную в очистителе.

По необходимости процедуру повторить. Контроль чистой поверхности осуществляется белой тканью – на ней не должны оставаться следы.

Этап 4: Устанавливаем центрирующий маятник

- Установите маятник или другое центрирующее приспособление в тех.отверстие, как на рисунке №8

- Посадка маятника проводится в соответствии параметрам плотной или легкопрессовой посадке

Этап 5: Использование композитного материала и установка подшипника на втулку

- Наружное кольцо подшипника отшлифуйте бумагой с зернистость №400.

- Используйте CLEANER S для очистки и обезжиривания подшипника.

- Нанесите смазку F 1000 или P 500.

- Полимерный материал подготовьте, согласно инструкции на упаковке.

- Нанесите тонким слоем материал на поверхность тех.отверстия и тщательно вотрите его.

- Далее, нанесите полимерный материал толщиной, которая обеспечит полную связку с поверхностью подшипника.

- Установите подшипник на центрирующий маятник в корпус с нанесенным металлополимером, как на рисунке №9.

Спустя 24 часа завершиться полимеризация. Снимите маятник и соберите агрегат.

Внимание!

Вы можете зарегистрироваться в интернет-магазине компании «Волгодонскэнергоснаб». Это позволит Вам самостоятельно формировать заказ и выводит на печать счет для оплаты выбранной продукции.

Ознакомиться со стандартными условиями оплаты, формы и доставки Вы можете в этом разделе.

Свяжитесь с нами по телефону 8 863 270 39 73 или закажите обратный звонок.Отправить запрос или получить дополнительную информацию можно по email:info@energosnab.com

Автор статьи — Екатерина Иванова

ekativ.copir@gmail.com

Оптовые цены на запчасти и инструмент для ВСЕХ на TexnoMag.ru + доставка по РФ от 99 руб.

Разбито посадочное место под подшипник

На задней половинку бака Lg провернуло подшипник ,теперь новый подшипник свободно проваливается в свое посадочное место .

Что можно сделать,может накернить силумин?

Решение

Используйте полоску алюминия от алюминиевых банок

Ответы 21

Из описания —

Идеально подходит для ремонта изношенных цилиндрических соединений деталей без последующей машинной обработки

Позволяет повторно использовать изношенные посадочные места подшипников и шпонок,шлицы или конические поверхности — LЁXA 17 дек

Думаю спасёт мелкое керкение, очень часто и много. Цинк мягкий металл, раскатает через время.

В идеале наварить аргоном и расточить под нужный диаметр по центрам. — ipvorobyov 17 дек

Ну почему же не сделаешь ничего путного? Я ремонтирую задние стенки с такими проблемами. Необходим координатно-расточной станок. И посадочное место просто гильзуется. — Garrryk 18 дек

GARRRYK У кого-то кроме Вас есть «координатка», я каждый день общаюсь с мастерами, которые вместо изоленты скотч используют и инструмент в пакете носят, а вы про станки)))) — alexragulin 18 дек

А вообще сталкивался когда подшипник на ступицу ЗИЛа лудили оловом, так как посадочное место было послабленое, и бегал этот ЗИЛ очень долго. Я таким образом делаю электродвигателя. Проблем не возникает — BAM 14 янв

Или проводом медным, через сварочный аппарат пошоркать(заискрить..) в наружной обойме…лишнее напильником или натфилем — обточить… главно не увлечься…а то смазка — вытечет.. — Юраха 17 дек

Чем на подшипнике насечки можно сделать?

— ipvorobyov 17 дек

так в автомобильные генераторы мой знакомый автоэлектрик подшипники фиксирует…когда уже зубилом закусить их, места нет… — Юраха 17 дек

На паксипол сажал бронзовую втулку сальника, до этого она лопнула. Была потом повторка на подшипники. Плохо полирнул, был бугорок по лопнутому. Тогда время поджимало, паксипол до конца не засох и немного вздуло. Поменял подшибосы, полирнул ещё раз до идеала, года четыре работает. Хозяйка в курсе что это был экспиремент. Цена за ремонт символическая. Повторку оплатил сам.

Четыре года работает.

С хозяйкой договор был чтоб она позвонила в любом случае. Помогала сына в садик устроить. В управлении образования работает. Я бы и новую ей купил бы. — ipvorobyov 17 дек

Ваш ответ +1

Регистрация: 02.08.2008

Тюмень

Сообщений: 154

После ремонта насоса кама при притирке щёток обнаружил что внешняя обойма прокручивается в пос месте с небольшой скоростью из способов устранения:

1.Накернить пос место- возможен выс подьём металла подшипник не встанет на своё м-то.

2.Подложить тонкую фольгу м-ду обоймой и пос местом- не факт что подшипник влезет.

3.Обработать спец составом LOCTITE-50мл.-1800 деревом ремонт теряет смысл по фин соображениям.

- Посадить на быструю эпоксидку-трудности при посл возможной разборке узла.

Помогите (советом) кто как делает в подобных случаях!

Регистрация: 29.10.2005

Томск

Сообщений: 9117

ТЭИ написал :

1.Накернить пос место- возможен выс подьём металла подшипник не встанет на своё м-то.

Куда он денется супротив киянки. Еще можно облудить внешнюю обойму подшипника.

Регистрация: 04.02.2008

Киев

Сообщений: 4298

ТЭИ написал :

1.Накернить пос место- возможен выс подьём металла подшипник не встанет на своё м-то.

самое то, в своё время так делах на ступицах ТАЗа-05го и всё было ОК!

Регистрация: 08.03.2006

Новосибирск

Сообщений: 1556

Есть ещё такой способ — вместо штатного подшипника поставить меньший по диаметру, и запрессовать туда выточенную обойму(втулку).

Регистрация: 13.02.2006

Красногорск

Сообщений: 938

Service-man написал :

и запрессовать туда выточенную обойму(втулку)

либо резиновый вкладыш (уплотнитель) подшипника.

Регистрация: 29.04.2008

Москва

Сообщений: 657

Есть еще один способ.Берется стандартный подшипник.Зажимается с 2-х сторон листами железа или старыми рессорами и прокатывается м/у ними.Предварительно к листам подключают сварочный на малый ток.Происходит точечное наплавление металла.Очень надежно и просто, правда сам еще не пробовал только читал и видел картинки.

Регистрация: 02.06.2009

Омск

Сообщений: 1541

Если посадочное место не критично разбито, а зазор десятки миллиметра (т.е. особо ничего не вставишь), обычно задний подшипник не сильно оборотистого инструмента, где нет резинового колпачка, то два варианта. Несколько слоев клея (типа старый желтый Момент), последовательно наносить после высыхания. Если подшипник ложится в алюминий, можно попробовать плотно посадить на ФУМ ленту (с подбором направления вращения

Регистрация: 08.03.2006

Новосибирск

Сообщений: 1556

Если честно ко всяким подкладываниям и подматываниям изоленты и фольги — отношусь негативно. Видел много плохих последствий такого кустарного подхода.

Регистрация: 22.08.2008

Киров

Сообщений: 170

Сваркой на малом токе , медным многожильным проводом поводить по подшибнику , лишнее убрать напильником

Регистрация: 22.12.2005

Сыктывкар

Сообщений: 4205

ТЭИ написал :

Посадить на быструю эпоксидку-трудности при посл возможной разборке узла.

имхо самый простой вариант , если очень опасаетесь за проблемы с разборкой — можно взять анаэробный герметик для труб, в кр случае обычный силиконовый герметик.

Регистрация: 29.10.2005

Сообщений: 1365

2ТЭИ

Винт написал :

Есть еще один способ.Берется стандартный подшипник.Зажимается с 2-х сторон листами железа или старыми рессорами и прокатывается м/у ними.Предварительно к листам подключают сварочный на малый ток.Происходит точечное наплавление металла.Очень надежно и просто, правда сам еще не пробовал только читал и видел картинки.Владимир С написал :

Сваркой на малом токе , медным многожильным проводом поводить по подшибнику , лишнее убрать напильником

Люди упомянули действенный метод неоднократно применяемый на предприятии где я работал. Там таким образом решались вопросы пролетов посадочных размеров колонок для пресс-форм. Напай меди способ надежный и простой если не пользоваться сварочным аппаратом и рессорами. Возьмите просто медный провод закрепите его на клеймах аккумулятора от авто, и закорачивая вал с подшипником, пройдитесь по всей поверхности посадочного места. Образовавшийся наплав на подшипнике доведите надфилем. Надфилем не переусердствуйте. Медь мягкий материал, и излишки вытянет при запресовке.

Регистрация: 02.08.2008

Тюмень

Сообщений: 154

Парни! Всем огромное СПАССИБА! за советы: отчитываюсь свой проблемс решил так: оччень аккуратно накернил посадочное маленьким зубильцем,намазал обойму эпоксидкой секунда не всю а в четыре полосы и всё это лёгкими ударами деревянного молотка загнал на место результат- обойма перестала прокручиваться очень понравился способ с омеднением обоймы в следующий раз им воспользуюсь!

Регистрация: 29.10.2005

Москва

Сообщений: 92

Хм………. есть спец химия… для разбитых посадочных мест подшипников…. По моему DonDeal, в принце у всех более менее фирм он есть как бы

Регистрация: 02.08.2008

Тюмень

Сообщений: 154

Конечно! Как Вам спецхимия LOCTITE 50 мл-1500р? Русские-гораздо умнее иностранцев потому что их решения дёшевы и надёжны!

Администратор

Регистрация: 13.03.2006

Москва

Сообщений: 28145

ТЭИ написал :

для разбитых посадочных мест подшипников…. По моему DonDeal,ТЭИ написал :

Конечно! Как Вам спецхимия LOCTITE 50 мл-1500р?

А пройтись поиском прежде чем отвечать было сложно…

— 245.50 руб…

ТЭИ написал :

Русские-гораздо умнее иностранцев потому что их решения дёшевы и надёжны!

На счёт дешевизны, безспорно… А вот на счёт остального…

Викторыч написал :

Еще можно облудить внешнюю обойму подшипника.Винт написал :

.Берется стандартный подшипник.Зажимается с 2-х сторон листами железа или старыми рессорами и прокатывается м/у ними.Предварительно к листам подключают сварочный на малый ток.Происходит точечное наплавление металла.kluchnik написал :

Несколько слоев клея (типа старый желтый Момент), последовательно наносить после высыхания. Если подшипник ложится в алюминий, можно попробовать плотно посадить на ФУМ ленту (с подбором направления вращения

Эти методы по определению вызывают смещение подшипника по отношению к первоначальному положению…

Если точность и надёжность посадки подшипника важна, этот метод —

Service-man написал :

Есть ещё такой способ — вместо штатного подшипника поставить меньший по диаметру, и запрессовать туда выточенную обойму(втулку).

единственно верный.

Регистрация: 20.12.2009

Балаково

Сообщений: 1094

Есть ещё один способ, намазать место посадки и соответствующую поверхность подшипника насыщенным солевым раствором. Дать испариться воде. Соль кристализируется и впивается в сопряжённые поверхности намертво

Администратор

Регистрация: 13.03.2006

Москва

Сообщений: 28145

Vorjag написал :

Соль кристализируется и впивается в сопряжённые поверхности намертво

И постепенно корродирует всё соприкасющееся с солью…

Регистрация: 20.12.2009

Балаково

Сообщений: 1094

Alex___dr написал :

И постепенно корродирует всё соприкасющееся с солью…

Поверхностная коррозия, в этом случае, только увеличивает сцепные свойства. К тому времени как действия глубокой коррозии скажутся на узле всё устройство уже придёт в негодность. Проверенно ещё нашими дедами

По крайней мере пылесос, вылеченный подобным образом, уже лет 5 как живёт в гараже и умирать не собирается…

Администратор

Регистрация: 13.03.2006

Москва

Сообщений: 28145

2Vorjag а заодно (со временем…) увеличит сцепные свойства шариков с дорожками…

ТЭИ написал :

После ремонта насоса кама

В данном конкретном узле повышенная влажность гарантирована.

Vorjag написал :

Проверенно ещё нашими дедами

А так же дедами проверена соха, коловорот, двуручная пила… А на дворе уже ХХI век…

Регистрация: 20.12.2009

Балаково

Сообщений: 1094

Alex___dr написал :

А так же дедами проверена соха, коловорот, двуручная пила… А на дворе уже ХХI век…

Электродвигатель тоже не наши сыны изобрели, и даже не в прошлом веке, а лет эдок 150 тому назад…не противно в руки брать-то?

А описанный мною способ применяется ещё для фиксации слегка просаженных знаков в теле прссформ. Условия эксплуатации — давление около 140 кг. на кв. см. и температура под 200 г. и следов всепожирающей коррозии на рабочих поверхностях не наблюдается, к Вашему сожалению

Регистрация: 20.12.2009

Балаково

Сообщений: 1094

Кстати, есть ещё один способ фиксации чего-либо в посадочном месте, тоже дедовский и уж извините…опять соль

Тот-же насыщенный солевой раствор, но на сей раз им замешивают сухую горчицу до состояния кашицы. Полученной смесью смазывают сопрягаемые поверхности, а не шарики с дорожками (в случае с подшипниками)

Запрессовывают на место и в тёплое местечко на пару деньков, чтоб вода испарилась.

Но у этого способа есть один минус — полученное соединение потом кувалдой не разъединить…

А вы говорите:

Alex___dr написал :

Цитата:Сообщение от ТЭИ

Русские-гораздо умнее иностранцев потому что их решения дёшевы и надёжны!

На счёт дешевизны, безспорно… А вот на счёт остального…

Администратор

Регистрация: 13.03.2006

Москва

Сообщений: 28145

Vorjag написал :

А описанный мною способ применяется ещё для фиксации слегка просаженных знаков в теле прссформ.

У нас это считается браком, и делается заново.

Vorjag написал :

и следов всепожирающей коррозии на рабочих поверхностях не наблюдается, к Вашему сожалению

Какая сталь у Вас на знаки идёт?

Регистрация: 20.12.2009

Балаково

Сообщений: 1094

Alex___dr написал :

У нас это считается браком, и делается заново.

Яж не сказал, что при изготовлении пф. Ессно при ремонте, как временная мера. Но на практике эта «временная мера» достаточно долго служит…

Alex___dr написал :

Какая сталь у Вас на знаки идёт?

В марках стали не силён, мягко говоря (но могу узнать, если это принципиально)…с ремонтом сталкивался, но не с изготовлением. Единственное что могу сказать, что сами знаки твёрже, чем тело и хромированные. Но не нержавейка.

Администратор

Регистрация: 13.03.2006

Москва

Сообщений: 28145

Vorjag написал :

.с ремонтом сталкивался, но не с изготовлением.

А я и с изготовлением и с ремонтом… Как фрезеровщик естественно… У нас знаки делаются из 9ХС, 40Х13, 95Х18… (две последние марки нержавейка…)

Vorjag написал :

Единственное что могу сказать, что сами знаки твёрже, чем тело и хромированные.Vorjag написал :

Условия эксплуатации — давление около 140 кг. на кв. см. и температура под 200 г. и следов всепожирающей коррозии на рабочих поверхностях не наблюдается,

Потому и не наблюдается, что условий нет… Какая может быть влажность при 200*С… Да и хром этому способствует…

Регистрация: 20.12.2009

Балаково

Сообщений: 1094

Alex___dr написал :

Какая может быть влажность при 200*С

А чистят пф у Вас как? У нас в электролитических ваннах. Влажности там за глаза я думаю будет. И если пф после чистки не качественно продули то налётом ржавчены она покрывается будь здоров как. Да и у знаков хромируют только рабочую поверхность, если не ошибаюсь, а не посадочную…а само тело пф не хромируется уж точно. Я работал на ремонтном уч-ке первого уровня, т.е. непосредственно в производственном цехе, а не в цехе где делают оснастку и проводят капитальный ремонт. И на вырубных штампах мы тоже таким образом производили мелкий ремонт…ну не видел я там никакого критического окисления, хоть тресни.

Администратор

Регистрация: 13.03.2006

Москва

Сообщений: 28145

Vorjag написал :

А чистят пф у Вас как? У нас в электролитических ваннах. Влажности там за глаза я думаю будет. И если пф после чистки не качественно продули то налётом ржавчены она покрывается будь здоров как.

С этим не знаком, термопласт-автоматы в другом корпусе…

Vorjag написал :

Да и у знаков хромируют только рабочую поверхность, если не ошибаюсь, а не посадочную…

Проще весь покрыть, чем выборочно…

Регистрация: 20.12.2009

Балаково

Сообщений: 1094

Alex___dr написал :

Проще весь покрыть, чем выборочно…

Специально посмотрю, при случае (щас там не работаю) и сфоткаю… А насчёт проще — несомненно

Регистрация: 20.12.2009

Балаково

Сообщений: 1094

Vorjag написал :

С этим не знаком, термопласт-автоматы в другом корпусе…

У нас резинотехническое пр-во. Пф пачкаются очень быстро в отличие от термопласта.

Да и не всё время они в прессах торчат при 200*с, а ещё и хранятся на складе между постановками… Так что влажность должна присутствовать по идее.

Что делать, если провернулся подшипник в картере, и ослабла его посадка

Бывает, что подшипник в картере провернулся, его посадка в блоке двигателя или в картере какого то агрегата (коробки передач или заднего моста) ослабевает, и эксплуатировать автомобиль или мотоцикл с такой неисправностью нельзя, так как посадочное место подшипника ещё больше разобьётся. Такая неисправность может произойти от многократного или неправильного монтажа подшипника в отверстие (гнездо) картера, недостатка смазки (подшипник клинит и он проворачивается), или просто от неточного изготовления отверстия подшипника. И с такой неисправностью часто сталкиваются владельцы любого транспортного средства, или просто какого то станка или агрегата. Как легко избавиться от такой неисправности в домашних условиях, не имея гальванического оборудования, даже самого простого (для покрытия цинком) мы и рассмотрим в этой статье.

Конечно же можно нарастить диаметр наружной обоймы подшипника, если покрыть его хромом, или слоем цинка. Но для этого потребуется изготовить специальные заглушки (чтобы слой покрытия не попал на шарики, сепаратора и внутренние поверхности обойм), да и придётся повозиться с химреактивами.

В этой же статье, мы рассмотрим другой, ещё более простой способ наращивания наружного диаметра обоймы подшипника, который сможет осуществить как в своём гараже, так и в полевых условиях любой человек, даже школьник.

Для начала рассмотрим более распространённые традиционные методы восстановления разбитого посадочного отверстия в подшипнике, может кто то из новичков не знает о них и они кому то пригодятся. А уже после этого разберём более редкий способ, о котором большинство ремонтников не знает.

Восстановление посадочного отверстия с помощью втулки.

1 — картер, 2 — втулка, 3 — наружная обойма подшипника.

Так вот, если подшипник монтируется в картере какого то агрегата или его крышке, и посадочное отверстие разбито, то крышку закрепляют через планшайбу в токарном станке, а картер в кардинатно-расточном станке, и растачивают диаметр посадочного отверстия примерно на 3 — 4 мм и после этого запрессовывают в расточенное место ремонтную втулку, в которой внутренний диаметр немного больше (с припуском на чистовую обработку) и после завтуливания, растачивают внутренний диаметр втулки под диаметр наружной обоймы подшипника (см. рисунок 1).

Этот способ достаточно распространён, не смотря на то, что многим мастерам приходится искать кардинатно-расточной или токарный станок и изготавливать ещё и приспособление для точного закрепления детали. К тому же такой способ не подойдёт, если толщина металла стенки корпуса, после расточки станет тонкой и не обеспечит достаточной жёсткости отверстию подшипника. И многих это и останавливает, да и грамотного станочника не везде найдёшь.

Некоторые «мастера» пытаются вообще обойтись просто кернением посадочной поверхности, но вряд ли стоит надеяться, что такого «ремонта» хватит надолго, как правило на пару часов. Ведь обойма подшипника при таком способе будет лежать не на всей поверхности посадочного отверстия, а лишь на мизерных площадках (пупырышках), которые имеют мизерную площадь. Да и накерненные места быстро сминаются уже при монтаже подшипника (особенно в мягком алюминиевом картере), и обойма подшипника снова начинает болтаться и проворачиваться.

Наиболее доступные и эффективные способы ремонта, это когда увеличенное отверстие подшипника вообще не трогают, а занимаются лишь наращиванием толщины обоймы подшипника. И способов тут тоже несколько, это и напыление металла специальными установками, которые пока очень мало распространены, это и покрытие обоймы хромом, ну и более доступное в домашних условиях покрытие обоймы цинком, о котором я уже писал (ссылка выше в тексте).

Но существует ещё один малоизвестный, но очень простой способ наращивания размера любой круглой металлической детали, а в данном случае обоймы подшипника, который не сложно осуществить у себя дома, в гараже и даже в путешествии (на обочине дороги). Причём особой квалификации или какого то секретного мастерства не потребуется, и любой водитель, способный открыть капот на своей машине, справится с этой несложной операцией довольно легко, особенно если будет помогать помощник.

Принцип наращивания металла этим простым способом, основан на принципе работы контактной сварки. И для работы нам потребуется всего лишь пара рессор, например от Москвича или Волги, пара кусков толстого провода (подойдут кабели с зажимом «крокодил», для «прикуривания») ну и хорошо заряженный аккумулятор, или сварочный трансформатор (может подойти и мощное пуско-зарядное устройство).

Подключение самодельной установки для наплавки подшипников.

1 — батарея, 2 — рессоры, 3 — подшипник, 4 — стол с подставками.

И чтобы нарастить диаметр наружной обоймы подшипника, этот подшипник нужно будет прокатывать между двух рессор, подключив к рессорам электрический ток (см. рисунок 3). И как я уже говорил, подойдут рессоры от наших отечественных машин, но если подшипник гораздо большего размера, например от грузовика, то и ширину рессор нужно подобрать пошире, от того же грузовика (можно найти старые рессоры на пунктах приёма металлолома, или в автохозяйствах).

Длинна рессор тоже зависит от диаметра подшипника, но как правило хватает длины одной рессоры около метра, а вторую можно отрезать до полуметра (так будет удобнее работать). Соединяем каждую рессору кабелем с полюсными наконечниками батареи или трансформатора, обеспечив хороший контакт.

Можно использовать клеммы от автомобиля, чтобы плотно подсоединить кабели к аккумулятору, ну а к рессорам можно зажать кабели с помощью болтов с шайбами, или мощных зажимов «крокодил» (типа сварочных). Причём полярность при подключении рессор может быть любая.

Большую рессору удобнее закрепить где нибудь на столе или верстаке, прогибом вверх, далее на неё устанавливается подшипник, во внутреннюю обойму которого вставляется круглая палка, и сверху на подшипник ложится прогибом вниз более короткая рессора.

Конечно работать удобнее вдвоём, так как один человек удерживает подшипник палкой и старается, чтобы он не ушёл в сторону от прямолинейного направления (подруливает). А второй человек, накрыв подшипник верхней рессорой, прокатывает её по поверхности наружной обоймы, при этом подшипник будет немного прокатываться и по нижней рессоре.

Наплавленные подшипники с разной толщиной наплавки.

а — толщина наплавки 0,1 мм, б — толщина наплавки 0,25 мм, в — толщина наплавки в 0,5 мм.

Прокатку выполняют несколько раз, и при этом поверхность наружной обоймы постепенно покрывается большим количеством мелких привариваемых бугорков из металла рессор (см фото слева). И достаточно сделать несколько прокаток, и поверхность наружной обоймы подшипника уже наращивается до такого диаметра, что обойма уже не будет болтаться в своём разбитом отверстии.

На концы верхней рессоры полезно одеть резиновые перчатки и примотать их скотчем, или просто намотать изоленту. Это позволит избежать короткого замыкания рессор и порчи аккумулятора, если при прокатке верхняя рессора своим концом коснётся нижней рессоры.

Это часто случается, если диаметр восстанавливаемого подшипника маленький. И если подшипник уж очень маленького диаметра, то полезно при работе наоборот развернуть верхнюю рессору прогибом вверх.

При работе с аккумулятором, чтобы его не испортить,полезно вообще не защищать ржавчину на рессорах, так как ржавчина обладает дополнительным сопротивлением, которое будет препятствовать чрезмерному росту тока. Но при желании можно подключить и реостат, которым можно будет точно подобрать нужную силу тока.

Если же вместо аккумулятора будет использоваться сварочный трансформатор, то конечно лучше использовать тот, на котором есть регулировка тока. Сварочный ток выставляют в пределах 100 — 150 ампер, и чем ток больше, тем быстрее будет происходить наращивание металла, но и крупнее будут наплавляемые частицы.

Поэтому полезно подобрать золотую середину, чтобы и частицы наплавляемого металла (вкраплений) были не крупные, и возиться долго не пришлось. Можно потренироваться сперва на негодном подшипнике. Но как правило, для нормального увеличения диаметра 110- миллиметрового подшипника на 0,5 мм, потребуется ток в 150 ампер и примерно пять минут накатки. И при этом подшипник нагревается всего лишь до 100 градусов, а значит структура его металла не изменяется.

После накатки, как видно на фотографиях, поверхность обоймы имеет несколько шершавый вид, что даже лучше, так как он никогда больше не провернётся в своем отверстии (сцепление шершавой поверхности лучше чем гладкой). Но всё же, если кто то захочет восстановить таким способом поверхность наружной обоймы до заводского гладкого состояния, тогда вполне возможно сделать покрытие в два раза толще (вместо 0,5 мм сделать 1 мм). А после этого отдать подшипник токарю, который заполирует обойму до гладкого состояния, сняв с поверхности примерно 0,5 мм.

Способом, описанным в этой статье, была восстановлена посадка провернувшихся в своих местах подшипников не только легковых автомобилей и мотоциклов, но и грузовиков, и были сэкономлены не малые деньги, так как картер коробки передач или заднего моста, ступицу колеса, или блок двигателя уже не нужно было менять, чего и вам желаю; удачи всем.

Ремонт посадочных мест под подшипники без наплавки

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Ни одного зарегистрированного пользователя не просматривает данную страницу

- Уже зарегистрированы? Войти

- Регистрация

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Три метода восстановления посадочного места подшипника

Металлополимеры или двухкомпонентные эпоксидные металлопластики WEICON – продукты, предназначенные для быстрого и долгосрочного ремонта, восстановления и техобслуживания металлических поверхностей, узлов и деталей. Используя металлопластики, можно проводить следующие работы:

- ликвидация повреждений от коррозии, в т. ч. точечной;

- создание моделей, инструментов и форм, противостоящих высокотемпературному режиму;

- проведение капремонта металлических поверхностей, а также заделка трещин;

- восстановление посадочных мест подшипников и вал-втулочных соединений;

- ремонт изделий из различных металлов, бетона, пластика и резины.

Характеристики металлополимеров

Перед применением металлополимеров WEICON изучите физическую, токсикологическую и экологическую информацию о выбранном продукте. В инструкции по эксплуатации указаны меры предосторожности и сертификаты по безопасности. Успешный технологический процесс зависит от тщательной подготовки поверхностей. Пыль, грязь, жир, масло, ржавчина и влага имеют негативное влияние на адгезию эпоксидных смол.

Металло-Пластики WEICON в жидком и затвердевшем состоянии:

Что делать, если ослаблено посадочное место под подшипник – три метода восстановления

Для реставрации посадочного места подшипника (от 1 мм в диаметре) используется пастообразный композит, наполенный сталью, WEICONA (wcn10000005).

При высоких нагрузках и температурах эксплуатации восстанавливаемой поверхности, допустимо использование:

- WEICON Ti (wcn10430005-34) пастообразный композит, наполненный сталью с длительной полимеризацией;

- WEICON SF (wcn10250005-34) эпоксидный композит (паста) с быстротвердеющей сталью для быстрого ремонта;

- Универсальный очиститель для обезжиривания поверхностей CLEANER S (wcn15200005);

- Разделительный жидкий агент WEICON F 1000 (wcn10604025) для гладких поверхностей.

Подбор двухкомпонентного эпоксидного композита WEICON осуществляется согласно технической таблице, представленной выше и требуемых технических характеристик для восстанавливаемой поверхности.

За консультацией по подбору металл полимера WEICON обращайтесь к нашему менеджеру по телефону 8 863 270 39 73 или закажите обратный звонок. Отправить запрос или получить дополнительную информацию можно по e-mail: info@energosnab.com

Если объем ремонта небольшой или носит разовый характер, рекомендуем применить Mould Release Agent (wcn11450400-34) для всех случаев, где необходимо защитить поверхность от прилипания металлополимера. Для грубых и текстурных поверхностей оптимально использование разделительного агент-воска WEICON Р 500 (wcn10604500).

Метод №1

Методика восстановления посадочного места подшипника:

- Замерьте величину h1, h2 и h3. Подготовьте маячки для центрирования (рисунок №1).

- Расточите посадочное место на 1-2 мм величины с диаметром (рисунок №2)

- Используя CLEANER S, обезжирьте посадочное место.

- Подготовьте WEICON TI или WEICON SF, согласно инструкции.

- Первый слой втирайте в поверхность движением «крест-на-крест».

- Второй слой следует наносить с избытком – до толщины большего износа. Установите маячки в композит.

- На подшипник нанесите тонким слоем, используя кисть, смазку WEICON F 1000илиWEICON Р 500. В завершении, подшипник нужно запрессовать в композит.

- Через 30-60 мин уберите излишек композита. При необходимости подшипник можно выбивать по истечении 3-4 часов.

При требованиях точности, в качестве центрирования можно использовать «грибок» или вал. Если необходимо собрать сложный узел или механизм, с учетом дальнейшей корректировки подшипника, используйте металлполимеры с длительной полимеризацией. Для срочного ремонта, рекомендуем, применять наши эпоксидные композиты cбыстрой полимеризацией, например WEICONSF или WEICONWR.

Метод №2

Этап 1: Подготавливаем поверхность

Технология разработана для восстановления посадочного места подшипника в корпусе, в т.ч. для подшипников качения и скольжения.

К сведению: Данный способ не подходит для подшипника гидродинамического типа.

Технологические этапы ремонта:

- Механическое очищение поврежденного посадочного места.

- Обработку механическим методом рекомендуем проводить за счет расточки корпуса, используя борштангу или абразивный инструмент, как на рисунке №3.

- Чистая поверхность должна соответствовать параметрам шероховатости Ra-20 мкм

Этап 2: Обезжириваем поверхность

Завершив механическую подготовку, обработайте поверхность универсальным очистителем CLEANER S. Для заказа очистителя используйте арт.wcn15200010

Обезжиривать поверхность рекомендуется чистой тканью, предварительно смоченной в очистителе. Процесс очистки повторить по необходимости.

Контроль за чистотой поверхности проверяется смоченной в очистителе чистой белой тканью – следов не должно оставаться.

Этап 3: Подбор композитного материала для ремонтных работ

Композиционный материал следует выбирать, основываясь на нагрузках, воздействующих на подшипник (рисунок №4):

- механические;

- химические;

- температурные.

Выбирая полимерный материал, рассчитайте удельную нагрузку на посадочное место. Воспользуйтесь таблицей тех.характеристик и подберите полимерный материал, удовлетворяющим Вашим требованиям.

Получите подробную информацию и помощь в подборе материалов для реставрации посадочного места по телефону (863) 2703973 или направив запрос на e-mail: info@energosnab.com

Этап 4: Обработка поверхности кондуктора

- Возьмите втулку для формирования посадочного места, как на рисунке №5.

- Подбирайте втулку в соответствии с диаметром и допуском на него. Поверхность рекомендуется отшлифовать для снижения шероховатости. Недопустимо наличие рытвин.

- Обработайте поверхность втулки смазкой WEICON F 1000(купить по артикулу wcn10604025) или примените WEICON Р 500(купить по артикулу wcn10604500).

Втулка может быть разъемной и состоять из 2-х половинок. Однако следует иметь разжимное устройство, которое будет прижимать кондуктор к поврежденной плоскости.

Аналогом втулки может служить сам подшипник. Его поверхность предварительно следует обработать смазкой для разделения F 1000 или Р 500.

Этап 5: Наносим материал и устанавливаем втулку

- Подготовьте материал, согласно инструкции.

- Нанесите тонким слоем и тщательно вотрите его в шероховатую поверхность.

- Полимерный материал нанести толщиной, которая обеспечит предельную связку с поверхностью втулки.

- Установите втулку в корпус, как на рисунке №6 так, чтобы металлополимер сформировал необходимую плоскость, выдавив избыток. Излишки удалите шпателем.

Метод №3

Этап 1: Подготовка

Исходные условия: t° воздуха от +15°С, влажность 50% — 90%

- Изготовление оправки, как на рисунке №7

- Проведение диагностики ремонтируемого узла.

- Разбор узла.

- Проверка посадки оправки.

- Замер диаметра вала.

Этап 2: Очистка поверхности посадочного места

Механическим методом очистите поврежденное посадочное место. Следует избавиться от старой смазки и коррозии. Очистка может проводиться борфрезой. Оптимальный результат – шероховатость от Ra-20 мкм.

Этап 3: Обезжириваем поверхность

После обработки механическим способом, используйте очиститель CLEANER S. Возьмите чистую ткань, для обезжиривания, предварительно смоченную в очистителе.

По необходимости процедуру повторить. Контроль чистой поверхности осуществляется белой тканью – на ней не должны оставаться следы.

Этап 4: Устанавливаем центрирующий маятник

- Установите маятник или другое центрирующее приспособление в тех.отверстие, как на рисунке №8

- Посадка маятника проводится в соответствии параметрам плотной или легкопрессовой посадке

Этап 5: Использование композитного материала и установка подшипника на втулку

- Наружное кольцо подшипника отшлифуйте бумагой с зернистость №400.

- Используйте CLEANER S для очистки и обезжиривания подшипника.

- Нанесите смазку F 1000 или P 500 .

- Полимерный материал подготовьте, согласно инструкции на упаковке.

- Нанесите тонким слоем материал на поверхность тех.отверстия и тщательно вотрите его.

- Далее, нанесите полимерный материал толщиной, которая обеспечит полную связку с поверхностью подшипника.

- Установите подшипник на центрирующий маятник в корпус с нанесенным металлополимером, как на рисунке №9.

Спустя 24 часа завершиться полимеризация. Снимите маятник и соберите агрегат.

Внимание!

Вы можете зарегистрироваться в интернет-магазине компании «Волгодонскэнергоснаб». Это позволит Вам самостоятельно формировать заказ и выводит на печать счет для оплаты выбранной продукции.

Ознакомиться со стандартными условиями оплаты, формы и доставки Вы можете в этом разделе.

Небольшие 2-тактные одноцилиндровые двигатели малой мощности находят широкое распространение в быту. Они используются на бензопилах и мотокосилках, в мотоледобурах и бензоэлектрических агрегатах. А также в других моделях техники.

Недостатком таких двигателей является невысокий моторесурс, основным источником которого является износ частей коленвала, на которые запрессованы главные опорные подшипники. Замена коленвала в таких двигателях – это дорогое удовольствие, так как он изготавливается единым комплектом с шатуном и поршнем.

Имеются различные способы восстановления шеек коленвалов. Один из них – это наплавка меди с помощью электросварки.

Материалы и инструменты

Для выполнения данного ремонта коленвала нам понадобятся:

- бытовой однофазный сварочный трансформатор;

- куски медной проволоки или тонкий медный электрод с включением серебра;

- жидкость для обезжиривания, ветошь;

- трубка и киянка для посадки подшипника.

Электросварка относится к огневым видам работ. Необходимо заранее подготовить огнетушитель, воду, мокрый брезент или асбестовую ткань. Не допускается сварка вблизи воспламеняющихся жидкостей.

Процесс ремонта посадочного места подшипника

Разбираем двигатель, промываем и протираем коленвал и производим визуальный осмотр опорных подшипников. Наличие люфтов между внутренней обоймой подшипника, наличие шеек износа на самом валу говорит о том, что необходимо произвести восстановление места посадки подшипников. Сами подшипники желательно приобрести новые, это обычный расходный материал.

Тщательно обезжириваем ацетоном изношенные старыми подшипниками шейки коленвала и даем просохнуть. Подключаем сварочный трансформатор — автомобильный зарядник.

Контакт на массу закрепляем непосредственно на самом коленвале, а не на шатуне или поршне, иначе можно приварить подшипники шатуна!

Плюсовой контакт – это наш электрод или проволока. Короткими касаниями электрода или медной проволоки начинаем «напылять» медь на изношенную шейку коленчатого вала. Проходим всю изношенную поверхность.

Данная работа требует аккуратности. Нельзя допускать попадания электрода в ту часть коленвала, где находится сальник!

После нанесения точек меди на шейки коленвала, даем детали остыть. Нагреваем новый подшипник и насаживаем его на место. Возможно, возникнет необходимость нескольких ударов по трубке, диаметр которой равен диаметру внутренней обоймы подшипника.

Все неровности и выступы наплавленной меди сминаются, подшипник плотно садится на свое место, а его внутренняя обойма остается неподвижной.

Теперь качения и люфты отсутствуют. Подшипник надежно сидит на месте.

Выводы

Данный способ восстановления изношенных частей коленвала – прост и надежен. Не забывайте о мерах предосторожности и средствах защиты при выполнении сварочных работ.

Смотрите видео

Тема: Прошу совета по восстановлению посадочного места подшипника (Прочитано 8194 раз)

0 Пользователей и 1 Гость просматривают эту тему.

В двигателе пильного станка (ДПН-250/1500) заклинил подшипник и, нагревшись, увеличил размер посадочного места в пластмассовом корпусе. Корпуса на замену нет, а после замены подшипника выяснилось, что посадочное место под подшипник с 28 мм увеличилось примерно до 29,5 мм, оставшись симметричным. Глубина посадочного места 8 мм.

Я намотал на подшипник снаружи 3 витка изоленты, подрезал ее по ширине подшипника, с усилием запихнул на место. Но, окончательно разместившись в посадочном месте, подшипник немного люфтует. Думаю, что нужно повторить заталкивание подшипника на место, предварительно намазав стенки отверстия каким-либо герметиком.

А как бы вы поступили?

Записан

во многих качественных инструментах, чтобы избежать этой проблемы на подшипник одета резиновая втулка, можно воспроизвести похожее и в ремонтном варианте, попробовать использовать резиновые термоусадочные трубки подходящего диаметра.

« Последнее редактирование: Декабря 12, 2019, 11:09:31 pm от Кузнец 16 »

Записан

А что, резинки там не предусмотрено? А то может эти полтора миллиметра — как раз под резину оставлены? Задний подшипник в пластике обычно жестко не крепят, корпус то ни разу не прецизионный. А подшипник я б заменил на всякий случай.

Записан

Резиновые втулки не встречал, только пластиковые. Можно попробовать подобрать по диаметру подшипника втулку из крышки пластиковой бутылки. Резьбу внутри пробки загладить паяльником или срезать. Одеть на подшипник и после примерки в корпусе собирать с клеем для пластика.

Встречал такие втулки посадочные в генераторах авто и в своей ручной пиле «Парма» (на фото).

Втулка, при заклинивании подшипника, от температуры плавится и появляется большой люфт. Главное вовремя это почувствовать или услышать.

« Последнее редактирование: Декабря 13, 2019, 07:13:03 am от sgrand »

Записан

Токарь в помощь. Выточить втулку из дюралия.

Записан

Токарь, столяр, жнец и на игре дудец.

Вырезать из пивной банки полоску нужной длины. Но она тоньше, чем вам надо.

Записан

А подшипник я б заменил на всякий случай.

подшипник заменил, естественно — там разрушился сепаратор. А вот насчет втулки пока не придумал ничего путного.

Привлекать токаря тут не к чему: доступ к посадочному отверстию неудобный, штангенциркулем не подлезть, поэтому внутренний диаметр известен только по диаметру намотанной на подшипник изоленты. Кроме того, цена пластикового корпуса — около тыры, так что решение должно быть дешевым (правда, Интерскол пока что не поставляет такое в запчасти).

Термоусадочная трубка диаметром 28 мм существует ли в природе?

Записан

Термоусадочная трубка диаметром 28 мм существует ли в природе?

Даже по боле раза в три. …но не факт, что по толщине стенок подберете.

Записан

Ну да, с толщиной непонятно как быть. Поэтому мысли все время возвращаются к герметику — к автомобильному черному (хотя что означает цвет, не знаю), в других ремонтах этот герметик образовывал довольно прочную упругую резиновую массу.

Сложность здесь еще состоит в том, что якорь этого двигателя должен вращаться на приличной скорости — порядка 20 тыс. оборотов в минуту, судя по соотношению шестеренок, а значит, нужно сделать втулку-стакан-прокладку так, чтобы ничего не вылетело в двигатель.

А вот что касается термоусадочных материалов (трубка, кусок бутылки…) — ведь для их усадки их нужно нагревать, это разве не противно подшипнику будет?

« Последнее редактирование: Декабря 13, 2019, 08:24:28 am от igorbounov »

Записан

герметики отличаются по цветам, так как они для разных мест, термостойкие, масло-бензо и т.д

помойму в маките(могу ошибатся) есть полуризиновые вставки(как пробка от пластиковой бутылки, ставится туда же)

можно использовать ее, если по размеру подойдет, или токарь(снять размер можете с помощью пластилина

Записан

ерметики отличаются по цветам, так как они для разных мест, термостойкие, масло-бензо и т.д

выбрал черный герметик-прокладку «Abro» — терпит до +260, образует прочную и эластичную резиноподобную массу, хорошая адгезия к металлу и пластикам

помойму в маките(могу ошибатся) есть полуризиновые вставки(как пробка от пластиковой бутылки, ставится туда же)

можно использовать ее, если по размеру подойдет, или токарь(снять размер можете с помощью пластилина

искать уже не буду, купил термоусадочную трубку диаметром 30 мм, буду насаживать узкую полоску (примерно 15 мм), осаживать феном, измерять диаметр штангенциркулем, при необходимости надевать еще слой и повторять процедуру, пока не получу нужный диаметр. Не знаю пока, как буду защищать подшипник от перегрева феном.

Насчет пластилина не додумался — пробовал несколькими циркулями, подумывал разместить в посадочном отверстии монетку с известным диаметром, сфотографировать, а потом пересчитать… В результате подобрал диаметр подмоткой изоленты.

Дальше намажу герметиком с помощью длинной отвертки или палочки внутренние стенки отверстия в надежде, что герметик заполнит небольшой зазор, который остается, и запихну подшипник с надетыми трубками на место.

Насчет пластиковых крышек от воды или молока мысль была, но там пластмасса с низкой температурой плавления.

Записан

как буду защищать подшипник от перегрева феном.

варианта два: температура фена 120, быстро и шустро усадить трубку (2-3 сек), подшипник за это время не успеет нагреться или температура 50-60 гр., греть подольше, для подшипника эта температура бывает рабочей.

« Последнее редактирование: Декабря 13, 2019, 05:02:58 pm от Кузнец 16 »

Записан

Хм, а если температуру фена сделать градусов 300 и лишь коснуться струей воздуха? Или еще круче: коснуться пламенем горелки?

Собственно, по моим представлениям от трубки требуется лишь, чтобы она слегка завернулась по краям подшипника, чтобы не сдвигалась…

Ну все, работа уже подходит к концу, вечером буду действовать. Там у меня сложность еще в том, что придется, вероятно, создавать микроклимат вокруг области ремонта с помощью теловой пушки, что ли, а то в мастерской чуть выше 0. Как там этот герметик в таких условиях полимеризуется — хз, ведь захочется сразу после сборки попробовать станок в действии.

Уже при пробных сборках двигателя выходной шпиндель (на который цепляется пильный диск) крутился непривычно ровно и тихо.

Записан

я бы поискал эту штуку

Записан

Немного опоздал со своим советом, была у меня похожая ситуация на шлифмашинке. Я восстанавливал при помощи клея для стекол автомобильного, он при высыхании становится такой довольно жесткой резиной. Технология такова, обезжиривается посадочное место, подшипник наоборот слегка смачивается маслом, затем накладывается клей в посадочное отверстие и все собирается. Через сутки разбираете, где то подрезаете то, что вылезло лишнее. Да, еще на якорь я наматывал изоленты, что бы он максимально плотно входил в статор, это для центрации.

Записан

- Мастеровой »

- Продажа, покупка, обмен, услуги и дарение. »

- Общие вопросы и темы раздела (Модератор: AndyAB) »

- Прошу совета по восстановлению посадочного места подшипника

Помогите (советом) кто как делает в подобных случаях!

Помогите (советом) кто как делает в подобных случаях!