Американский социолог, исследователь профессий и рабочих процессов Эверетт Хьюз в своих работах отмечал, что с ошибками и неудачами неизбежно сталкиваются все люди, независимо от специальности. В чем причины ошибок, что делать руководителю, если подчиненные их совершают, и как не навредить мотивации персонала — читайте в статье преподавателя Русской Школы Управления, консультанта по организационному развитию и HR Анны Мирсковой.

Под ошибками мы понимаем непреднамеренные действия, например, отсутствие результата, невыполнение поставленной задачи. И не берем во внимание ситуацию намеренного противодействия — ее необходимо рассматривать отдельно.

Причины ошибок сотрудников

Как реагировать и что делать, если ваш подчиненный совершил ошибку? В первую очередь разберитесь, что было тому причиной:

- Некорректно поставленная руководителем задача.

- Неправильные действия самого подчиненного при ее выполнении.

На практике встречаются оба этих случая. Иногда руководители сами, обладая гораздо большим объемом информации по сравнению с подчиненным, ставят задачу, не разъясняя некоторые значимые аспекты. Например, менеджер «забывает» уточнить, в каком виде должен быть представлен результат, или какие предполагаются процедуры контроля, или к кому сотрудник может обращаться за информацией во время выполнения работы.

У подчиненных могут возникать психологические сложности с тем, чтобы уточнить стоящую перед ними задачу, обратиться за разъяснениями. Особенно, если починенный — новичок или просто не очень смелый человек.

«Книжная полка РШУ» — подкаст о классике мировой бизнес-литературы.

Слушайте обзоры книг от наших экспертов.

Как избежать ошибок

Чтобы избежать ошибок, можно вспомнить практику, которая существовала во времена парусного флота. Тогда для передачи приказов использовали репетичного (от лат. repetere — повторять) судна. Во время боя оно могло двигаться между другими кораблями и передавать флажками приказы флагмана. Перед тем как этот приказ выполнять, каждый из линейных кораблей должен был его продублировать (так же, флажками), после чего репетичное судно давало знак: приказ понят точно.

Как этот подход можно использовать сегодня в практике компаний:

-

Во-первых, сам руководитель, отдав распоряжение, может уточнить у подчиненного: «Как вы меня поняли?», выслушать ответ и сопоставить корректность восприятия информации.

-

Во-вторых, сам сотрудник, получив задание от руководителя, может спросить: «Правильно ли я вас понял?» и повторяет все сказанное.

Независимо от того, кто выступит инициатором уточнений, задание будет понятно верно.

Что делать, если подчиненный ошибся

Но что делать, если сотрудник все-таки ошибается: наказывать его или нет, разбирать ли с ним промахи? Важно понимать ситуацию, в каком контексте это произошло:

Во-первых, каков уровень личностной зрелости сотрудника — не все люди могут признавать собственные ошибки, часто они психологически к этому не готовы. А на воспитание подчиненного вам потребуется много времени.

Во-вторых, каковы особенности организационной культуры компании или субкультуры подразделения. Ведь отношение к ошибкам закладывается и на уровне организаций. Например, в компании не принято конструктивно говорить об ошибках, обсуждать их, извлекать из них полезный опыт, а принято ошибки скрывать, потому что за них ругают и наказывают. И руководитель, неспособный признавать свои ошибки, задает модель поведения, которую потом копируют подчиненные.

Если вы хотите, чтобы сотрудник правильно принимал критическую обратную связь и после нее был мотивирован исправлять или не допускать ошибки, выполняйте несколько правил:

-

Прежде всего, вы сами, как руководитель, должны быть открыты обратной связи, способны обсуждать с подчиненными результаты не только их, но и своей работы.

-

Обратную связь сотрудникам формулируйте корректно, по существу, без перехода на личности.

-

Анализ и исправление ошибок поощряйте и подкрепляйте (речь идет о нематериальной мотивации и особенностях организационной культуры).

-

Выстраивайте каналы коммуникаций в компании (сверху вниз, снизу вверх и по горизонтали) и открытую доверительную атмосферу.

Любое использование материалов медиапортала РШУ возможно только с разрешения

редакции.

На любом работающем предприятии ежедневно может случаться по несколько (а иногда и несколько десятков) событий, классифицируемых как отклонение. Каждое отклонение должно быть зарегистрировано, оценено, классифицировано. Любые существенные отклонения должны быть расследованы с целью определения причины и осуществления соответствующих корректирующих и предупреждающих действий (САРА).

С определением истинной причины могут возникать сложности.

Обратимся прямо к тексту Решения Совета Евразийской экономической комиссии N 77, глава 1, 1.4 xiv)

Во время расследования отклонений, предполагаемых дефектов продукции и других проблем должен применяться соответствующий уровень анализа основных причин данных несоответствий, который может быть определен с использованием принципов управления рисками для качества. В случаях, когда истинная основная причина (причины) несоответствия не может быть установлена, следует идентифицировать наиболее вероятную причину.

Здесь остановимся и вспомним, какие главные причины возникновения отклонения могут быть: оборудование, помещения, документация, окружающая среда, сырьё, персонал.

Возвращаемся к Правилам.

В случаях, когда в качестве причины подозревается или идентифицирована ошибка персонала, это должно быть доказано с особой тщательностью, чтобы гарантировать, что не были пропущены существующие процессные, процедурные или системные ошибки или проблемы.

Итак, Правила нам говорят, что нужно хорошо потрудиться, тщательно проверить все возможные варианты, чтобы утвердить в качестве корневой причины ошибку персонала.

Что зачастую можно наблюдать на предприятиях при просмотре реестра отклонений?

В качестве корневой причины — ошибка персонала, в качестве САРА — повторное (или специальное) обучение (причём часто это обучение заключается в самостоятельном прочтении процедур).

Почему же так происходит?

На первый взгляд, со стороны площадки, это кажется выгодным. Быстро, в установленные сроки, завершено расследование отклонения, разработанные САРА не затратны в плане энергии и ресурсов.

Но если посмотреть на периодические обзоры функционирования фармацевтической системы качества, а конкретно на тренды отклонений, и увидеть высокий процент отклонений с корневой причиной «ошибка персонала», то стоит ожидать вопросов от аудиторов и высшего руководства (от последнего не обязательно, но крайне желательно). И, скорее всего, вопросы будут к эффективности расследования отклонений или к квалификации и системе обучения персонала.

Случай из практики.

На предприятии было около 40% отклонений с корневой причиной «ошибка персонала» за год. Был запрошен пример такого отклонения. Краткое описание отклонения — отсутствие подписей сотрудника, проводившего уборку, в листе регистрации уборки на складе.

Категория отклонения — несущественное.

САРА — повторное обучение по процедуре выполнения и регистрации выполнения уборки.

Проверка эффективности САРА — отсутствие подобных отклонений в течении месяца.

Далее, в ходе детального изучения документов по расследованию отклонения, ознакомления с другими документами фармацевтической системы качества, опроса работников, было обнаружено много интересного.

Тезисно из документов по расследованию отклонения:

- отклонение было выявлено в ходе самоинспекции подразделения склада;

- подписи отсутствовали в течение недели (почему это не замечал проверяющий (контролирующий) сотрудник, в ходе расследования не рассматривалось).

Тезисно из выясненного в ходе аудита:

- уборку осуществляют сотрудники аутсорсинговой компании;

- отсутствуют записи, подтверждающие обучение сотрудников аутсорсинговой компании внутренним процедурам;

- в договоре с аутсорсинговой компанией отсутствует информация о необходимости обучения сотрудников внутренним процедурам компании.

И вот уже из «ошибки персонала» вытекают куда более серьезные проблемы, связанные с организацией работы с аутсорсинговыми компаниями и контролем над их работой, а также факт неэффективного расследования отклонения, что, в свою очередь, ставит вопрос об эффективности фармацевтической системы качества.

Но, конечно же, ошибки персонала бывают. И, если при тщательном расследовании, с проверкой всех других аспектов, установлена данная причина, следует копнуть глубже, найти первопричину и, исходя из неё, разработать наиболее эффективный САРА план.

Подробно про ошибки персонала написано в работе Abha Maurya*.

Все ошибки персонала делят на непреднамеренные действия и преднамеренные действия.

Непреднамеренные действия, в свою очередь, делят на действия по плану и действия не по плану.

Ошибки при действиях по плану основаны на непонимании правил (недостаточное обучение, отсутствие подробных письменных инструкций) и/или на отсутствии навыков (отсутствие нужной квалификации, отсутствие достаточной глубины знания процесса, «не набита рука»).

Ошибки при действиях не по плану основаны в основном на лени, забывании, самоуверенности, рассеянности («сто раз делал, можно не сверяться с инструкцией», большой объем работы, нет времени проверить себя).

Преднамеренные действия подразумевают под собой в основном поведенческий фактор. Это может быть: неблагоприятная атмосфера в коллективе — не с кем проконсультироваться, уточнить дополнительные детали; неблагоприятное физическое или психологическое состояние — головная боль, побочные действия принимаемых лекарственных препаратов, кислородная недостаточность, высокий уровень стресса вне работы; недостаточная степень обучения и передачи знаний — у обучающего сотрудника нет времени, передаются очень краткие инструкции; боязнь руководства — отсутствие адекватного реагирования руководства на рабочие вопросы и на отклонения и др.

Данная категория, наверное, самая сложная для выявления. Хорошо, если будут разработаны очень подробные опросники, способные выявить физические и психологические проблемы сотрудника. И, конечно, не стоит пренебрегать устным опросом, который будет включать не только формальные и шаблонные вопросы.

И исходя из этого, мы понимаем, что «стандартной» САРА — повторное ознакомление с процедурой, при таких выявленных первопричинах не обойтись.

Необходимо разработать САРА с учетом этих первопричин. Действия могут включать в себя: повторное обучение квалифицированным сотрудником (а не самостоятельное прочтение процедуры); организацию дополнительного внешнего обучения; перераспределение нагрузки; налаживание рабочей коммуникации; разработку дополнительных документов; улучшения в организации рабочего места; внедрение дополнительных точек контроля и тд.

Отклонения случаются, не стоит их бояться. И всегда нужно помнить, что эффективное расследование, поиск первопричины и последующие предпринятые адекватные САРА спасут от повторяющихся отклонений, улучшат системы и процессы, что, в свою очередь, повысит гарантию качества и безопасности выпускаемой продукции.

*Abha Maurya «Human Errors», 25.07.2022

В реальных условиях

в большинстве систем независимо от

степени их автоматизации требуется в

той или иной мере участие человека. В

этой связи оценка надёжности системы

без учёта надёжности работы человека

будет неполной и не может дать истинной

картины.

Надёжность работы

человека обычно определяется как

свойство успешного выполнения им

поставленной задачи на заданном этапе

функционирования системы в течение

заданного интервала времени при

определённых требованиях к продолжительности

выполнения работы. Основным препятствием

для успешного выполнения человеком

поставленной задачи являются ошибки,

которые он может совершать в процессе

работы.

Ошибки возникают

независимо от уровня подготовки,

квалификации, опыта и могут следовать

с различной частотой, иметь различные

последствия. Под ошибками понимается

непреднамеренное неправильное действие

человека (оператора, производственного

персонала) в процессе выполнения им

своих обязанностей или пропуск действий,

определяемых эксплуатационными

инструкциями. В сложных условиях

характерны ошибки невмешательства,

т.е. случаи, когда человек не подготовлен

к проявлению инициативы.

Человек и машина

имеют свои достоинства и недостатки,

основные из которых приведены в табл.

2.1. Эти достоинства и недостатки должны

учитываться при построении и эксплуатации

автоматизированных систем.

Основными причинами

ошибок являются:

-

монотонность

работы, -

недостаточный

уровень квалификации и опыта, -

следование

производственного персонала сомнительным

рекомендациям технического обслуживания

и эксплуатации, -

непонимание

процессов и возможных последствий

конкретных действий, -

недооценка

приоритета безопасности в деятельности

производственного персонала.

Вероятности

некоторых ошибок персонала в процессе

взаимодействия с автоматизированными

системами приведены в таблице 2.2.

Возможные ошибки

должны учитываться при проектировании

и эксплуатации ОТУ и противоаварийных

систем, разработке организационных и

технических мер по повышению устойчивости

к ним и различного рода нарушениям во

«взаимоотношениях» с персоналом.

Для этого допускаемые ошибки должны

изучаться, системно анализироваться и

ранжироваться с точки зрения их значимости

и влияния на процессы, протекающие в

системах и ОТУ.

Табл. 2.1.

Основные достоинства

и недостатки человека и машины

|

Достоинства |

Человек |

Машина |

|

Достоинства |

|

|

|

Недостатки |

|

|

Табл. 2.2.

Вероятности

некоторых ошибок производственного

персонала

|

Характер ошибки |

Вероятность |

|

Ошибка при выборе

Ошибка при выборе

Ошибка, связанная

Ошибка при

Ошибки в принятии

Арифметические |

(1 … 3)10-3 3-3 10-2 (1 .. 6)10-3 10-3 310-2 |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Ошибки сотрудников всегда критически отражаются на работе склада. Эффективность снижается, что вызывает негативную реакцию клиентов. Большинство ошибок возникает из-за влияния “человеческого фактора”. Инструкции и технологии работы нередко нарушаются по причине того, что исполнители пытаются оптимизировать процессы под себя, не согласовав возможность оптимизации с руководством. Ошибки на складе зачастую возникают из-за низкого уровня автоматизации.

Сергей Мироненко, первый в мире эксперт по автоматизации

Робот-кладовщик отличается от сотрудника, выполняющего названную функцию, тем, что он не способен реагировать на окружающую среду. К примеру, если робот “наблюдает” хаос и абсолютный беспорядок на складе, у него не получится идентифицировать продукцию. Машина лишь умеет реализовывать чётко установленные алгоритмы действий. Человек, напротив, мыслит абстрактно. Для идентификации разбросанного по складу товара он может задействовать все органы чувств. Однако сотрудники нередко ошибаются.

Эффективнее всего работает то производство, где порядок: в процессах, оборудовании, товарах. Если все операции организованы чётко, работы выполняют привычные алгоритмы действий без ошибок. Именно поэтому их стоимость выше, чем стоимость ручного труда.

В любом проекте есть бизнес-процессы, без автоматизации которых — при условии применения лишь ручного труда — нельзя избежать ошибок.

Чтобы уменьшить число ошибок на складе, устанавливаются терминалы, которые обеспечивают сбор данных. Чтобы они работали эффективно, важно вывести производственную культуру на высокий уровень: подготовить персонал, выверить рабочие процессы и всегда планировать складскую деятельность. Каждому ресурсу, имеющему место на складе — техническим сооружениям, сотрудникам, продуктам, упаковке, — должно присваиваться обозначение, которое будет распознавать компьютер. Стратегию функционирования автоматически выстраивает WMS, система управления складом. Терминал сбора данных бесполезен, когда ресурсная составляющая склада не оцифрована, а процессы производства не налажены. Хаос нельзя автоматизировать!

Нарушение СМК

К возникновению управленческих ошибок приводит нарушение международного СМК. Менеджер должен грамотно организовать процесс. В чётко выстроенной системе управления эффективность деятельности на 80% зависит от руководства и на 20% — от подчинённых. Один топ-менеджер может курировать работу пяти исполнителей.

За нарушением ИСО 9001:2015 следуют грубейшие ошибки топ-менеджмента:

- При принятии решения руководитель обращает внимание на чьи-то мнения, а не на объективные факторы.

- Он старается исправить ситуацию, однако не видит и не анализирует причин, которые привели к ней.

- Он делегирует задачи сотрудникам, не обладающим соответствующей квалификацией.

Топ-менеджер может допускать и другие ошибки. Одной из наиболее распространённых является нарушение порядка в процессе принятия решения, если алгоритм насчитывает не менее 20 действий. Например, руководитель поставил задачу, не уточнив у исполнителя, понял тот её или нет, не обеспечив нужные ресурсы и контроль исполнения.

Менеджер работает в условиях неопределённости и ограниченности ресурсов. Риск “оступиться” присутствует всегда. Чтобы свести количество ошибок к минимуму, рекомендуется придерживаться СМК 9001:2015. Также для руководителя важна оценка собственной эффективности. Она состоит из таких элементов:

- Как много поставлено задач?

- Как часто приходилось возвращаться к уже поставленным задачам.

- Понимают ли руководителя подчинённые?

Ресурсная недостаточность

Нехватка ресурсов является типичной причиной ошибок. В этом отношении известно 2 теории. В СМК 9001:2015 сказано, что на первое место нужно ставить достижение результата, а экономию ресурсов — на второе. Теория повышения эффективности с самого начала приучает к экономии ресурсов. Руководители, которые следуют этому правилу, рискуют потерять эффективность.

Мы преодолеваем ошибки через улучшение бизнес-процессов

В Tablogix применяется алгоритм действий (action timing plan), отрабатываются предложения персонала, проводятся кружки качества, используются методики lean-менеджмента, а также способ анализа Парето. Развитие названных инструментов включается в зону ответственности Tablogix Center of Excellence (Центр передового опыта), объединяющего работников следующих отделов:

- Управления качеством.

- Проектный.

- АСУ.

- Складской аналитики.

Давайте рассмотрим названные инструменты подробнее.

GEMBA (Zero Tolerance Depot Walk)

Данную методику мы взяли у японцев. Чтобы понимать ситуацию, нужно прийти на “гемба”, площадку реализации процесса. Факты, полученные на этом месте, следует проанализировать и принять решение. Менеджер должен знать, на каком этапе работы создаётся добавочная стоимость. Обычно это производство, в нашем случае — склад. Именно в этом месте нужно контролировать рабочий процесс.

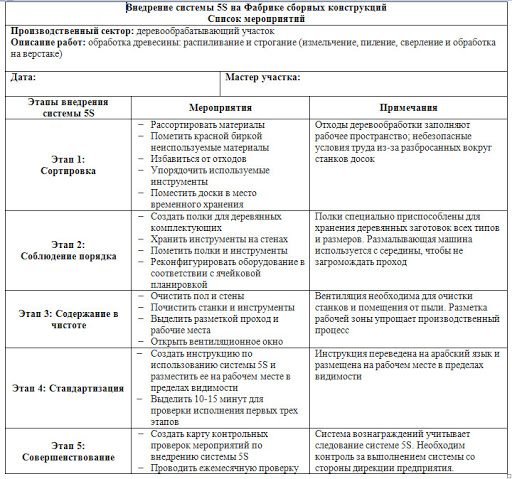

К примеру, вы заметили хаос в определённой зоне. Этот беспорядок рано или поздно повлечёт за собой снижение производительности в процессе комплектации заказа. Чтобы выявить “уязвимые” места, применяется Zero Tolerance, то есть фиксация замечаний. Руководитель делает фото в тех местах, где сотрудники ошибаются. Далее согласовываются мероприятия по устранению недоработок. Результат проверяется в конкретный день, определённый заранее. Чтобы устранить замечания, используется система 5S. О данной методике организации рабочего пространства читайте ниже.

Система 5S: как обеспечить бережливое производство?

Как создать оптимальные условия для реализации производственных алгоритмов и поддержания порядка? Важно усвоить 5 шагов, прохождение которых позволит сэкономить временной и энергетический ресурс:

- Сортируем продукцию, выбрасываем ненужное.

- Уделяем время самоорганизации. Для каждого товара и производственного инструмента находим свое место.

- Соблюдаем чистоту, систематически делаем уборку.

- Стандартизируем процессы.

- Совершенствуем дисциплину, поддерживаем порядок.

Планируем действия

Следующий инструмент контроля — План действий (Action and Timing Plan). Это свободный, но последовательный алгоритм действий с конкретными ответственными и ресурсами, которые у них есть. В план входит достаточное количество деталей, чтобы достичь цели. За использованием названного инструмента стоят серьёзные организационные усилия со стороны руководства. Если топ-менеджер не готов придерживаться обозначенного алгоритма, этого не будут делать и подчинённые.

Улучшаем процессы и результаты

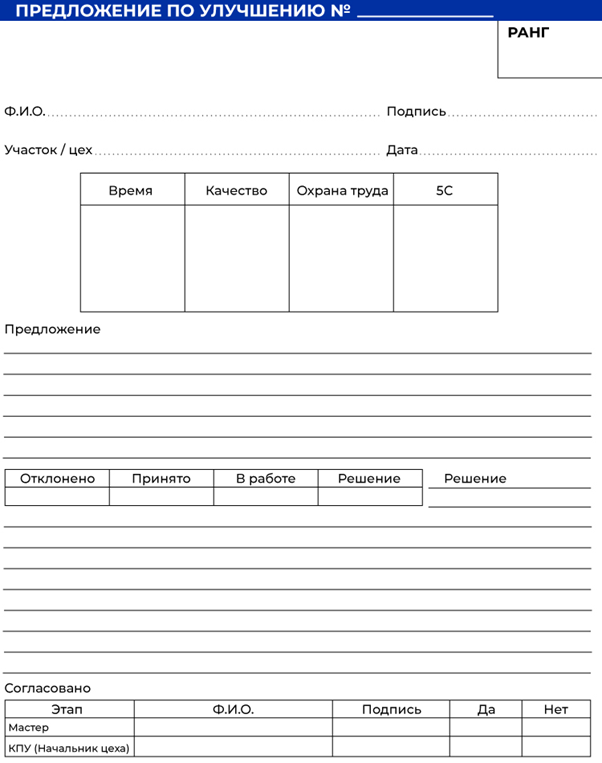

Разберёмся с Предложениями по улучшениям. Работник вносит предложение в форме структуры: предпосылки, непосредственно предложение, шаги по его реализации, планируемая выгода. Если цель реализована, то есть выгода получена, специалисту начисляются бонусы.

Существует такой инструмент, как Лист непрерывных улучшений. Это упрощённый вариант Предложений по улучшениям. Данный лист необходимо прикрепить на стенд. В соответствующих его полях сотрудники должны указывать, как реализовывать рабочие процессы лучше всего и уменьшать риски совершения ошибок. В свою очередь, менеджер обязан делать замечания по предложенному.

Если предложение получает оценку со знаком “+”, руководитель оставляет свои комментарии по поводу исполнения. Если оценка имеет знак “-”, последнее слово остаётся за менеджером следующего уровня, то есть финальное решение выносит он.

Контролируем качество

Кружок качества (Quality Team Circles) — инструмент, который впервые появился в Японии. Он призван обеспечивать доверие и взаимопонимание между представителями топ-менеджмента и подчинёнными, а также подпитывать интерес к рабочему процессу и получению конечных результатов. В кружках качества принимают участие специалисты всех уровней. Каждую неделю по пятницам, как правило, во второй половине дня рабочая группа организуется в комнате размышлений (think room) на полчаса. Сотрудники обсуждают результаты недели, которая подходит к концу, и выясняют, какие процессы можно улучшить. Задача супервизора — выслушать каждого и сделать соответствующие заметки. Следующая встреча планируется для того, чтобы выработать план действий.

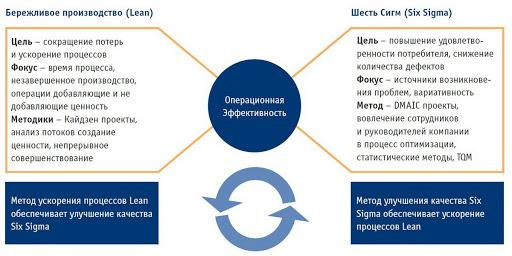

Оцениванием данные и факты

Слышали ли вы о таком инструменте, как Шесть сигм (Six Sigma)? Концепцию разработал специалист компании Motorola в 1980-х. Это методика улучшения процессов, которая работает. В её основе — статистическая оценка исходной информации и следствий.

Здесь используется набор инструментов качества. Среди них следующие:

- Статистическое управление БП на основании карт контроля.

- FMEA-анализ.

- Диаграммы Парето и Исикавы.

Применяем диаграммы

Метод 4-х диаграмм (QOS Methodology) базируется на следующих элементах:

- Определите цель и будьте в тренде. Используйте соответствующую диаграмму и каждый месяц сверяйте результаты с KPI.

- Проанализируйте проблемы по Парето. Эта диаграмма позволяет распределить энергетические ресурсы для эффективного решения проблем. С её помощью можно выявить ключевые причины просчётов. Ведь невозможно исправить ошибку, если не знать причин её возникновения. Диаграмма Парето показывает, какие просчёты вносят максимальный вклад в неблагоприятную тенденцию.

- Постройте алгоритм корректирующих действий. Для каждой ошибки определите действия по её исправлению.

- Обеспечьте контроль выполненных действий. Улучшения, которых вы достигли, соответствуют вашим ожиданиям? Если нет, вернитесь к п.1.

Анализ отказов. Метод 8D

Чтобы контролировать качество выпускаемой продукции, используется Анализ видов и последствий отказов.

Для поиска базовых причин ошибок, разработки решений с целью недопущения их повторения применяется Метод решения проблем 8D. Если клиенты не довольны качеством продукции или услуг, 8D служит первым и самым правильным шагом на пути к улучшению качественных характеристик.

Отчёт о корректирующих действиях

Ключевой целью отчёта является исследование проблемы через анализ базовых причин и нахождение соответствующих решений с целью предотвратить её повторение. Это своеобразная ответная реакция на проблему. Исправление ошибок — это сдерживание, а корректирующее действие — ключевая причина.

Бенчмаркинг

Бенчмаркинг нужен, чтобы предупредить множество ошибок, которые были допущены кем-то ранее. Рекомендуем посещать производства конкурентов и смежных предприятий, запоминать интересные идеи, возникающие в процессе работы, и конечно, реализовывать лучшие из них.

Предотвращаем ошибки с помощью коммуникации

Разместите наглядные инструкции для работы на информационных стендах. Там же транслируйте KPI и результаты работы. Делайте это через простые индикаторы, к примеру, весёлый или грустный смайл, зелёный или красный цвет. Отражение актуального статуса — отличная мотивация для сотрудников. Это поможет им сконцентрироваться на работе и совершать как можно меньше ошибок.

Больше статей и контента в наших социальных сетях и мессенджерах:

ВКонтакте: сообщество «Реальная автоматизация бизнеса»

Facebook: сообщество «Эксперты об автоматизации бизнеса»

Telegram: канал «Реальная автоматизация бизнеса»

Заказать консультацию эксперта по автоматизации можно на нашем сайте: www.aviant.ru

А еще у нас появился чат в Telegram, где вы сможете задать любой вопрос и получить ответ от специалистов по Б24 или 1С. И все это без регистраций и смс