Почему появляется биение шпинделя и как это можно эффективно устранить?

Нужно учитывать, что биение данной составляющей устройства характеризует точность (с точки зрения геометрии) производства вала. А именно: точность его помещения на подшипники, отсутствие изогнутости оси, округлость поперечного сечения.

Какие бывают типы биения?

Существуют следующие виды биения:

- торцевое;

- радиальное;

- иные виды.

Среди перечисленных видов радиальное биение считается ключевым показателем. Оно показывает разницу между максимальной и минимальной дистанцией зон профиля до оси. Зависит данное биение от таких отличий вала от корректного вида:

- сечение (поперечное) имеет не круглое, а немного овальное;

- у вала есть изгиб, из-за чего возникает биение части, к которой подсоединяется цанга;

- шейки гнезд стали непригодными в результате износа;

- на гнездах подшипников образовались небольшие зазоры.

Последствия радиального биения:

- подшипники систематически подвергаются интенсивным нагрузкам;

- подшипники перегреваются;

- высокая вероятность ухудшения точности изготовления продукции;

- возникает вибрация, негативно сказывающаяся на функционировании всего устройства.

Эффективные методы ликвидации биения

Чтобы устранить некорректную работу аппарата из-за биения, необходимо выполнить такие манипуляции:

- если изогнута ось, можно сделать правку вала;

- сбалансировать вал;

- восстановить посадочные зоны для подшипников.

Такие действия являются ключевыми в вопросе: «Как устранить биение шпинделя?».

Следует заметить, что перечисленные манипуляции должен осуществлять квалифицированный и опытный мастер в условиях мастерской, оснащенной узкоспециализированным оборудованием.

Чтобы снизить вероятность выхода из строя шпинделя, покупайте детали в специализированных сервис-центрах.

Наш сервисный центр промышленного оборудования СЦПО предлагает высококачественную продукцию, а также профессиональный и успешный ремонт шпинделей со 100% точной диагностикой неполадок.

Мы работаем по всей России. Для заказа услуги вы можете нам позвонить, заказать обратный звонок или же заполнить на сайте заявку. Мы всегда сможем оказать профессиональную техпомощь и поддержку.

Биение вала на электродвигателе встречается часто — особенно после длительной эксплуатации. Но, к счастью, данную проблему можно решить, не обращаясь к токарю.

Автор YouTube канала GOOD_WOOD поделился способом, как выровнять вал электродвигателя в условиях домашней мастерской без использования токарного станка. Берите на заметку.

Первое, что необходимо будет сделать перед началом работы — жестко закрепить двигатель на поверхности рабочего стола.

Это нужно для того, чтобы в процессе выравнивания вала он «не гулял» из стороны в сторону.

Читайте также:

Интересный способ гибки листового металла

Конечно, нет смысла «дырявить»для этого столешницу. Поэтому сначала надо прикрутить станину двигателя на болты с гайками к толстой доске. А затем доску можно будет прикрепить к столу с помощью струбцин.

Советуем также прочитать статью: как сделать переносной складной столик для работы в домашней мастерской или в гараже. Очень полезная самоделка, которая сэкономит место, если помещение небольшое.

Выравнивание вала двигателя

Основная работа заключается в обтачивании вала двигателя с помощью болгарки и отрезного круга. Необходимо предельно аккуратно сошлифовать неровность.

Читайте также:

Как из обычных гвоздей сделать крепеж ручки ножа

Обратите внимание: для данной работы желательно использовать отрезные диски толщиной не менее 2,2 мм. Лучше всего подойдет диск толщиной 3 мм.

Включаем электродвигатель, потом включаем болгарку, и потихоньку, без особого нажима, касаясь поверхности вала, обрабатываем его.

Подробно о том, как выровнять кривой вал электродвигателя, можно посмотреть в авторском видеоролике.

Как выровнять вал двигателя без токарного станка своими руками

Как выровнять вал двигателя без токарного станка своими рукамиЗадать вопрос

Радиальное биение — вал

Cтраница 1

Радиальное биение вала может быть также обусловлено его прогибом превращении и прочими причинами.

[2]

Радиальное биение валов контролируют индикаторами часового типа предварительно при установке валов в центрах и окончательно после монтажа передачи. Величина радиального биения 6В не должна превышать значений, приведенных в табл. 7, а радиальное биение звездочек — величин, указанных в табл. 24 гл.

[3]

Радиальное биение вала не должно превышать 0 05 мм.

[4]

Радиальное биение вала происходит в результате несовпадения ( смещения) геометрических центров дорожек качения и отверстий внутренних колец подшипников, а также погрешностей самого вала.

[5]

Радиальное биение вала обусловлено смещением геометрических центров дорожек качения и отверстий внутренних колец подшипников, а также Погрешностями самого вала.

[6]

Радиальное биение вала не должно превышать 0 05 мм. Вкладыши подшипников трансмиссионного вала, вынутые ранее, смазывают и монтируют без регулировки зазоров между валом и вкладышем.

[7]

Проверку радиального биения вала производят индикатором.

[9]

Допуск радиального биения вала относительно оси конуса 0 01 мм.

[10]

В некоторых случаях радиальное биение валов малых размеров ограничено величиной 0 05 мм и валов больших диаметров 0 1 мм; при этом несоосность вала составляет не более 0 05 — 0 1 мм, а осевое биение — не более 0 4 — 0 8 мм.

[11]

Для устранения влияния радиального биения вала на точность воспроизводимой функции, не сменные в эксплуатации коноиды, например, геометрические, желательно крепить на валу с учетом возможности обработки на нем же.

[12]

Для устранения влияния радиального биения вала на точность воспроизводимой футищяя, не смеяяие в акеияуа — тации коноиды, например, геометрические, желательно крепить на валу с учетом возможности обработки на нем же.

[13]

В отдельных случаях допускается радиальное биение вала, независимо от величины его диаметра, до 0 1 мм, несоосность 0 1 — 0 2 мм и осевое биение 0 8 — 1 мм.

[14]

Перед проверкой центровки валов необходимо проверить радиальное биение валов в районе уплотнений и других сечениях по рекомендации завода-изготовителя, а также радиальное и осевое биения полумуфт.

[15]

Страницы:

1

2

3

4

You are here: Home / FAQs + basics / What are radial and axial runout and how do they affect rotary tables and stages?

Runout is a dimensional specification that defines error in the motion of a surface as it moves relative to a datum. The official geometric dimensioning and tolerancing (GD&T) definition of runout applies to the variation of a circular feature — such as a shaft or spindle — as it rotates over 360 degrees, although the term “runout” is also sometimes used to describe error in linear motions. For rotary stages and tables, two types of runout are typically specified by manufacturers: radial runout and axial runout.

Radial runout

For a rotary table, radial runout can be thought of as the “roundness” of the table’s rotation. It defines the horizontal motion of the table when it rotates in a horizontal plane, and is sometimes referred to as lateral translation or eccentricity. Although various factors can contribute to radial runout, the bearings used to support the table are often the largest contributor.

Image credit: ETEL

Radial runout is important because it affects the ability to center a part on the table. If radial runout is significant, a point on the surface of the part will deviate radially from its intended location and lead to unacceptable angular error, which can be calculated as follows:

θe = angular error (arcsec)

b = runout (mm)

D = diameter of the part (mm)

1.296 x 106 = conversion from degrees to arc seconds

Axial runout

Axial runout defines the vertical motion of the surface of the table when it rotates in a horizontal plane. Axial runout affects the position of the part in the vertical direction. This is important because if the surface of the part deviates in the vertical direction, any application where the surface is a target — such as metrology, inspection, dispensing, or assembly — can be jeopardized.

Image credit: ETEL

What is T.I.R.?

Manufacturers often specify runout values as T.I.R., which generally stands for “total indicator reading” or “total indicator runout.” Although frequently used, the term “T.I.R.” is not governed by ASME or ISO standards for GD&T, and so it can have several meanings.

However, T.I.R. is typically used in place of the term “total runout,” which ASME and ISO define as the difference between the maximum and minimum values measured across the entire rotating surface (rather than at a single point on the surface).

The symbol for total runout is a double arrow, while the symbol for runout is a single arrow. If the specification of T.I.R. is used in combination with the double arrow symbol, this indicates that the specification is being given in accordance with the ASME/ISO definition of total runout.

Image credit: Keyence Corporation

Image credit: Keyence Corporation

This article from Manufacturing Technology, Inc. does an excellent job of explaining the difference between total runout (which they refer to as T.I.R.) and runout.

Image credit: Parker

Wobble

In addition to radial and axial runout, some manufacturers also specify “wobble,” or tilt error motion. Unlike runout, which is the deviation of a surface, wobble is the deviation of the axis of rotation relative to the ideal axis, and is given in angular units (arc seconds or microradians, for example)

To picture wobble, imagine a surface (such as the mounting surface of the rotary table) rotating between two parallel planes. Wobble is the amount by which the rotating surface deviates from parallel with the upper and lower planes.

You may also like:

Reader Interactions

You are here: Home / FAQs + basics / What are radial and axial runout and how do they affect rotary tables and stages?

Runout is a dimensional specification that defines error in the motion of a surface as it moves relative to a datum. The official geometric dimensioning and tolerancing (GD&T) definition of runout applies to the variation of a circular feature — such as a shaft or spindle — as it rotates over 360 degrees, although the term “runout” is also sometimes used to describe error in linear motions. For rotary stages and tables, two types of runout are typically specified by manufacturers: radial runout and axial runout.

Radial runout

For a rotary table, radial runout can be thought of as the “roundness” of the table’s rotation. It defines the horizontal motion of the table when it rotates in a horizontal plane, and is sometimes referred to as lateral translation or eccentricity. Although various factors can contribute to radial runout, the bearings used to support the table are often the largest contributor.

Image credit: ETEL

Radial runout is important because it affects the ability to center a part on the table. If radial runout is significant, a point on the surface of the part will deviate radially from its intended location and lead to unacceptable angular error, which can be calculated as follows:

θe = angular error (arcsec)

b = runout (mm)

D = diameter of the part (mm)

1.296 x 106 = conversion from degrees to arc seconds

Axial runout

Axial runout defines the vertical motion of the surface of the table when it rotates in a horizontal plane. Axial runout affects the position of the part in the vertical direction. This is important because if the surface of the part deviates in the vertical direction, any application where the surface is a target — such as metrology, inspection, dispensing, or assembly — can be jeopardized.

Image credit: ETEL

What is T.I.R.?

Manufacturers often specify runout values as T.I.R., which generally stands for “total indicator reading” or “total indicator runout.” Although frequently used, the term “T.I.R.” is not governed by ASME or ISO standards for GD&T, and so it can have several meanings.

However, T.I.R. is typically used in place of the term “total runout,” which ASME and ISO define as the difference between the maximum and minimum values measured across the entire rotating surface (rather than at a single point on the surface).

The symbol for total runout is a double arrow, while the symbol for runout is a single arrow. If the specification of T.I.R. is used in combination with the double arrow symbol, this indicates that the specification is being given in accordance with the ASME/ISO definition of total runout.

Image credit: Keyence Corporation

Image credit: Keyence Corporation

This article from Manufacturing Technology, Inc. does an excellent job of explaining the difference between total runout (which they refer to as T.I.R.) and runout.

Image credit: Parker

Wobble

In addition to radial and axial runout, some manufacturers also specify “wobble,” or tilt error motion. Unlike runout, which is the deviation of a surface, wobble is the deviation of the axis of rotation relative to the ideal axis, and is given in angular units (arc seconds or microradians, for example)

To picture wobble, imagine a surface (such as the mounting surface of the rotary table) rotating between two parallel planes. Wobble is the amount by which the rotating surface deviates from parallel with the upper and lower planes.

You may also like:

Reader Interactions

[c.92]

Непараллельность, перекос и биение валов, на которых устанавливают звездочки. Непараллельность валов не должна превышать для стационарных машин 0,1 мм на каждые 100 мм длины, а для передвижных машин 0,2 мм на каждые 100 мм длины радиальное биение валов для первых не более 0,15 мм, а для вторых 0,3 мм.

[c.579]

Реализация I характерна для случая, когда износ переднего и заднего подшипника более равномерен и поэтому угол наклона оси вала ф изменяется незначительно, а основную роль в потере работоспособности играет радиальное биение вала е.

[c.46]

На рис. 50, б приведена соответствующая четверти изделия виброграмма колебаний бабки изделия, построенная тем же способом, что и профиль изделия. На профиле и виброграмме выделяются одни и те же четыре максимальные ординаты, соответствующие шестнадцатым гармоникам профиля. Анализ показал, что данная гармоника вызывается неравномерностью сечения ремня и биением вала ротора электродвигателя. После устранения данных причин амплитуда указанной гармонической составляющей резко уменьшилась.

[c.217]

Радиальное биение вала относительно оси вращения Размеры, мм

[c.14]

Очевидно, что величина биения равняется удвоенному эксцентриситету. Радиальное биение вала проверяют в зависимости от

[c.468]

Ф И. 249. Контроль торцевого биения вала в центрах.

[c.468]

Эти тензометры обеспечивают измерения перемещений до 1—10 мм при коэффициенте преобразования 5— 20 тыс. еод/мм. Такие тензометры перемещений можно применять для регистрации эксцентричности и биений валов при вращении.

[c.420]

Достоинствами уплотнения неподвижной втулкой являются простота конструкции, широкий выбор применяемых материалов. Однако протечки через радиальную щель в уплотнениях такого типа относительно велики, что приводит к необходимости предусматривать в питающих системах вспомогательные насосы с большими подачей и напором. Снижения величины протечек можно достичь лишь за счет увеличения длины щели, так как зазор между валом и втулкой не может быть менее некоторого минимально допустимого значения, определяемого величиной биения вала. Но при этом повышается вероятность касания длинной втулки вала при его перекосах и прогибах, из чего вытекает необходимость дополнительного увеличения жесткости вала.

[c.72]

Получив удовлетворительные параметры для одного кольца, можно приступить к исследованиям натурного уплотнения. На этом этапе испытательное устройство должно позволять исследовать работоспособность колец различного конструкционного исполнения (неразгруженных и разгруженных) для таких случаев биение вала меньше радиального зазора биение вала равно радиальному зазору биение вала больше радиального зазора.

[c.237]

Биение валов (за базу приняты опорные шейки вала) Трансмиссионные валы

[c.162]

При диагностировании или контроле измеряемые параметры относятся либо к структурным параметрам машины, прямо определяющим техническое состояние ее деталей, как, например, зазоры в сопряжениях, биения валов и шпинделей, сопротивление изоляции, форма изношенной поверхности инструмента, либо к косвенным, отражающим влияние износа, деформаций, изменение физико-химических свойств материалов по отклонениям норм выходных параметров машины, двигателей, виброакустическим сигналам, температурным полям и т. д.

[c.35]

Имеется целый ряд схем установок, не требующих выверки. Наиболее распространены схемы с применением сменных втулок, надеваемых на оправку со скользящей посадкой на втулку насаживается посадочным отверстием нарезаемая заготовка. В этом случае особое внимание следует обращать на то, чтобы ось заготовки совпадала с осью вращения планшайбы станка в пределах допусков на выверку, а люфт втулки люнета не превышал половины допуска на биение вала. Биение оправки для зажима заго-

[c.424]

В соответствии с рекомендациями ГОСТ 8752—79 предельные радиальные биения валов не должны пре-

[c.219]

Торцовое уплотнение с демпфером колебаний, предотвращающим разгерметизацию при перекосах и биениях вала, показано на рис. 16.10,6. Уплотнение включает вращающееся кольцо 5, герметично установленное на валу 6. Аксиально-подвижное кольцо 4 упруго поджимается к кольцу 5 и герметично связано с ним через втулку /, сильфон 8 и фланец 9 с корпусом 7. В кольце

[c.230]

На рис. 83 показано приспособление для обкатки трансмиссионных валов. Приспособление имеет разъемную обойму, состоящую из двух половин — 2 и S. Обойма располагается в вилке J, которая крепится в резцедержателе станка. Вилка жестко крепит обойму в направлении оси вала и дает ей свободу установки в радиальном направлении. Вследствие этого при наличии биения вала обойма плавает в вилке, не передавая нагрузку на суппорт станка. Штифт 4 предохраняет обойму от выпадения из вилки в нерабочем

[c.149]

Прогиб или биение вала Точно обработать корпуса и втулки-вкладыши. Обеспечить качественные подшипники. Разместить уплотнение ближе к опорам вала

[c.32]

Для поддержания контакта между уплотняющей кромкой и поверхностью вала должно быть создано достаточное контактное давление, что достигается изгибом или консольным расположением кромки манжеты или же с помощью вспомогательных пружин. Если высота язычка больше, чем ширина контактной полосы, как показано на фиг. 1, то, поскольку возможны биения вала, необходимо предусмотреть зазор между остальной частью манжеты и поверхностью вала.

[c.36]

Для того чтобы преодолеть сопротивление инородных частиц, язычок манжеты делается коротким и жестким, особенно для валов с возвратно-поступательным движением. В то же время манжета должна быть достаточно эластичной, чтобы сохранять плотный контакт даже при биениях вала. Если зазор меньше, чем эксцентрицитет, то материал у основания манжеты будет сжиматься, что приводит к чрезмерному трению и износу.

[c.39]

Комбинированное скребковое уплотнение. Внешний скребковый элемент выполнен в виде тонкостенного конуса с отбортовкой, которая со скользящей посадкой входит в паз между двумя мягкими кольцами, благодаря чему скребковый конус допускает биения вала. Внутренний диаметр уплотняющей кромки несколько меньше, чем наружный диаметр вала. Скребковая манжета задерживает мелкие частички или пленку жидкости, которым удалось преодолеть первый барьер (скребковый конус). Скребковые конус и манжета заключены в общий корпус, монтируемый в неподвижной детали машины запрессовкой в расточку

[c.41]

Два скребковых конуса защитного уплотнения установлены вместе. Каждый конус имеет три или более прорези, которые обеспечивают создание необходимого контактного давления, аналогичного плоской пружине. Прорези одного конуса перекрываются сплошными участками другого, чтобы предотвратить проникновение через них частиц из внешней среды. Резиновое кольцо на конусах поглощает биение вала и фиксирует положение скребковых конусов

[c.41]

Сжатое упругое скребковое кольцо с одной прорезью крепится в корпусе машины стопорным кольцом. Такое крепление скребкового кольца допускает биение вала

[c.41]

Разрезное скребковое кольцо с канавкой для двух разрезных поджимных пружин. Допускает биения вала и выбирает зазор, появляющийся от износа. Разрезы пружин и кольцо смещены относительно друг друга, что обеспечивает требуе.мое контактное давление по всему периметру уплотнения

[c.41]

Скребковое защитное уплотнение с двумя металлическими разрезными кольцами в обойме из синтетической резины. Допускает биения вала. Разрезы колец смещены относительно друг друга, чтобы обеспечить контактное давление по всему периметру

[c.41]

Лабиринт состоит из одного и более гребней или ножей, которые крепятся или на неподвижном корпусе, или на вращающемся валу. Расчетный зазор между ножами и корпусом или между гребнями и валом зависит от величины зазоров в подшипниках, амплитуды биений вала (вибрации) и учитывает разницу в изменении размеров деталей в зависимости от температуры. Окончательные рабочие зазоры часто устанавливаются вследствие образования контакта между ножами и корпусом, который при проворачивании вала стачивает или расплющивает кромки ножей. Простое лабиринтное уплотнение показано на фиг. 1.

[c.47]

Зазоры. Вращающиеся валы подвержены радиальным биениям, которые вызываются зазорами в подшипниках, динамическими прогибами и тепловыми деформациями. Ими и определяется минимальная величина зазоров в лабиринтах. При биениях вала, превышающих величину зазоров, в результате трения происходит сгорание и расплющивание гребней, что, в свою очередь, приводит к увеличению радиальных зазоров и утечек.

[c.48]

Осевые механические уплотнения заменяют обычные сальники с мягкой набивкой там, где в условиях значительных перепадов давлений следует полностью устранить утечки рабочей среды. У этих уплотнений ряд преимуществ небольшие потери мощности на трение, исключен износ вала или втулок на валу, полная герметичность или строго ограниченные утечки в течение длительного срока службы, сравнительно невысокая чувствительность к прогибу и биениям вала, отсутствие необходимости в периодическом обслуживании.

[c.81]

Проверку неперпендикулярно-сти фланца к оси вала иногда осуществляют на приспособлении, показанном на фиг. 253. Очевидно биение вала, обнаруженное индикаторо.м, будет свидетельствовать о неперпендикуляриости фланца к оси на длине Н.

[c.469]

Наряду с. вибродиагностикой по результатам обработки сигнала, снимаемого при установке акселерометром на корпусе ре-дукторно-роторной системы, целесообразно применение методов оценки биения входного вращающегося вала редуктора. Необходимость контроля биения обусловлена высоким процентом отказов входного подшипника редуктора. Проведены эксперименты с использованислм бесконтактных вихретоковых датчиков по замеру динамического радиального и осевого биений входного вала редуктора, измеряемого с помощью специального приспособления. На рис. 1 приведены зависимости пиковых значений радиального (Р) и осевого (О) биений вала в функции скорости, установлена резонансная частота /р=27,14 Гц в аксиальном направлении резонанс не наблюдается.

[c.94]

Рассмотрен созданный катковый стенд комплексной диагностики трамвайных вагонов, показана целесообразность использования в качестве диагностического признака динамического биения вала, экспериментально определены резонансные частоты возбуждения привода, идентифицируемые по полученным спектральным плотностям виброскоростей корпуса, предложен метод выделения едаДых компонент из диагностического вибросигнала.

[c.173]

На биение вал проверяют линейным индикатором в восьми положениях каждой рамовой шейки (через 45 ). Стрелку индикатора устанавливают на ноль вблизи середины верхней образующей при исходном положении шейки. За исходное положение шейки принимают ее установку, соответствующую положению первого колена в в.м.т.

[c.352]

Его основным элементом является втулка 2, герметично закрепленная на валу насоса и имеющая две направленные навстречу друг другу винтовые нарезки 3. При вращении вала втулка работает как винтовой насос, поэтому в, заполненном жидкостью (маслом) зазоре между втулкой и корпусом I возникает перепад давления, препятствующий выходу уплотняемой среды (газа) наружу. На рис. 3.42 приведен вариант конструкционного-исполнения такого уплотнения. Имеющиеся внутри корпуса каналы 2 позволяют использовать возникающий перепад давления масла для того, чтобы организовать его циркуляцию и отвести выделяющееся в зазоре тепло через сребренный корпус 1 в окружающее пространство. Гибкое крепление 3 втулки позволяет ей за счет гидродинамического эффекта компенсировать биения вала и сохранять равномерным кольцевой зазор, что повыщает эффективность втулки как винтового насоса. Креме того, в конетрукции предусмотрено стояночное уплотнение 4, автоматически закрывающееся при повышении давления под ним при остановке насоса. Авторы этого уплотнения считают, что оно имеет ряд неоспоримых достоинств — неограниченный срок службы, так как нет контакта между рабочими поверхностями, отсутствие протечек масла и, следовательно, обслуживающих систем, простота и дешевизна конструкции. В качестве слабого места этого уплотнения можно отметить гибкое крепление втулки, выполненное из радиационно-стойкого резиноподобного материала. При длительной работе возможно появление усталостных трещин и надрывов. В дальнейшем намечено предусмотреть гибкое крепление из металлических сильфонов, что значительно повысит надежность уплотнения.

[c.92]

После закрепления маховика (шкива) на валу проверяют узел на радиальное и торцовое биения. Вал при этом устанавливают на призмах или в центрах. Допустимое биение маховиков и шкивов определяется конструктивными требованиями, но ориентировочно можно принять для радиального биения (0,00025ч-0,0005) D, для торцового (0,0005 -0,001) D, где D — диаметр маховика или шкива.

[c.476]

Скребковое защитное уплотнение с самоформирующим-ся язычком. Образование язычка происходит при монтаже уплотнения на вал. Применяется на валах с вращательным и возвратно-поступательным движением в условиях слабой загрязненности внешней среды и при небольших биениях вала. В качестве уплотнительного материала часто используют кожу, особенно в тех случаях, когда эпизодичность смазки и абразивное воздействие поверхности вала приводят к более быстрому износу манжет из синтетических материалов

[c.38]

Скребковое защитное уплотнение с самоформирую-щимся язычком предназначается для установки на вращающиеся валы в условиях небольшой загрязненности внешней среды. Внутренний диаметр манжеты лишь немного меньше наружного диаметра вала во избежание чрезмерного трения. Чаще всего используется войлок, способный впитывать масло, имеющий низкий коэффициент трения. Так как вдоль поверхности вала материал манжеты расплющивается незначительно, то и величина образующегося язычка мала. Слишком большое биение вала приводит к отставанию манжеты. Наибольшее контактное усилие действует по центру рабочей поверхности уплотнения, где материал сжат в радиальном направлении между валом и корпусом. Низкое контактное давление на уплотняющей кромке делает рабочую поверхность уплотнения доступной для посторонних частиц

[c.38]

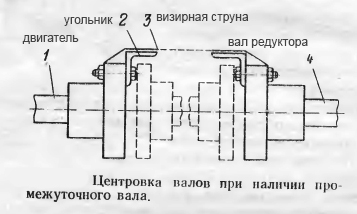

Центровка валов

По конструкции валы могут работать или совместно на изгиб и кручение (основной случай) или только на кручение (что реже), оси — работают только на изгиб. Основное их отличие в том, что

вал передает момент вращения, а ось служит исключительно для соединения деталей (оси могут быть как вращающиеся, так и неподвижные).

Для правильной оценки прочности вала следует внимательно назначать воспринимаемую им рассчетную нагрузку, с учетом наибольших, хоть и редко встречаемых значений, так и в части ее изменений во времени с учетом абсолютных и относительных нагрузок различных уровней, важно насколько возможно точно выявить характер и величину нагрузок. Основным условием, определяющим надежность и долговечность эксплуатации электрических машин является правильно выполненная центровка валов.

Центровка валов включает в себя две основные операции: выверку оси общего вала (выверку линии валов) и собственно центровку, то есть устранение боковых и угловых смещений машин и механизмов.

Для обеспечения правильного распределение нагрузок между подшипниками валы соединяемых машин должны быть установлены в такое положение, при котором торцовые плоскости полумуфт в горизонтальной и вертикальной плосткостях будут параллельны, а оси валов продолжением одна другой, без смещений. Под действием собственного веса ротора ось вала каждой электрической машины принимает несколько изогнутую форму. Если соединяемые валы установить строго горизонтально, то изгибы осей валов приведут к тому, что торцовые плосткости полумуфт не будут параллельны и получат раскрытие сверху. В этом случае оси валов будут продолжением одна другой. При работе такого агрегата его валы будут вибрировать, оказывая вредное влияние на подшипники и другие части механизма.

Выверка линии валов по уровню. При одновременном монтаже двух частей (например, двигатель и генератор), для выполнения этой операции есть несколько способов.

Несоосностью валов называют такое их взаимное расположение, при котором центрируемые оси и имеют боковое (радиальное) или угловое (осевое) смещение относительно друг друга.

Величины допустимых смещений определяются конструецией применяемых муфт, имеющих разную компенсационную способность. Под компенсационной способностью следует понимать способность некоторых типов муфт компенсировать неточность выверки соосности валов соединяемых машин.

Валы, соединяемые при помощи жесткой поперечно-свертной муфты практически не допускают боковых и угловых смещений так как при таком соединении они должны работать как общий вал.

Технологическая последовательность операций по монтажу электрических машин зависит от их габаритов и способов поставки (в собранном или разобранном виде).

Перед центровкой валов должны быть выполнены следующие подготовительные работы: подготовка рабочего места; проверка шеек валов, проверка состояния полумуфт к насадке, нагрев полумуфт, насадка полумуфт, очистка и осмотр вкладшей подшипников, проверка положения шеек вала в нижних вкладышах, предварителльная проверка совпадения линии валов, проверка радиального биения валов и полумуфт, проверка полумуфт на осевое биение.

Остановимся на наиболее важных моментах

При подготовке муфт к насадке на вал необходимо замерить посадочное отверстие ступицы полумуфты и диаметр конца вала и убедиться в отсутствии конусности в отверстии полумуфты и на посадочной части вала.

Отверстие в ступице и посадочная часть вала должны иметь форму цилиндра. Для тяжелых условий работы полумуфты насаживают на валы в горячем состоянии с натягом, обеспечивающим необходимую прочность насадки. Величина натяга считается достаточной, если диаметр отверстия в ступице полумуфты, насаживаемой в горячем состоянии будет до нагревания меньши диаметре посадочного конца вана на 0,08-0,1 мм. на каждый 100 мм. диаметра вала.

При такой разнице в диаметрах создается натяг, обеспечивающий достаточную прочность насадки. Допускать слишком большую величину натяга не следует, так как это может привести к разрыву ступицы, при меньшем натяге возможно провертывание полумуфт на валу при передаче больших моментов.

При насадке полумуфт посадочный конец вала и отверстие в ступице должны быть очищены от осевшей на них пыли, заусенцев, шероховатостей и т.п.

Небольшие полумуфты с призматической шпонкой в холодном состоянии насаживают вручную. Для насадки полумуфты в горячем состоянии заранее подготавливают приспособления для переноса нагретой муфты, а также для ее насадки.

У двигателей с коническим концом вала на валу предусмотрена нарезка и коническая полумуфта насаживается на вал путем затяжки гайкой.

Перед сопряжением валов проверяют радиальное и осевое биение валов и насаженных полумуфт. Совпадение линий валов предварительно проверяют по полумуфтам при помощи измерительных инструментов.

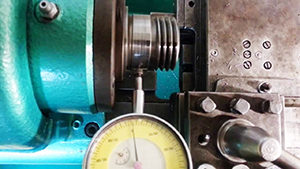

Радиальное биение вала и полумуфт

Радиальное биение вала проверяют в нескольких плосткостях по длине вала. При этом окружность вала делят на восемь равных частей. Для проверки используют индикатор часового типа, который устанавливают на жесткое основание с таким рассчетом, чтобы измерительный стержень индикатора касался поверхности вала. Для проверки муфт на осевое биение два индикатора устанавливают в диаметрально противоположных точках торца полумуфты на одинаковом расстоянии от оси вращения вала. Для замеров окружность делят на четное число равных частей (например на

В практике электромонтажных организаций применяют ряд своих способов центровки валов. К ним относятся:

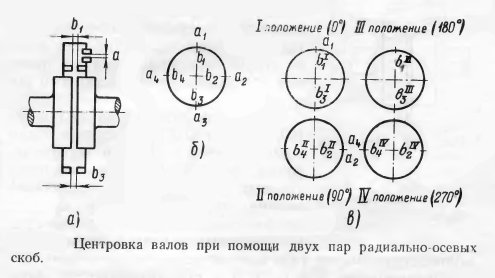

Центровка валов при помощи одной или двух пар радиально-осевых скоб

При угловых смещениях валов т.е. когда а1+а3 больше или меньше а2+а4 (или b1+b3 больше или меньше b2+b4) для центровки рекомендуется применять две пары скоб, сдвинутых одна относительно другой на 180 градусов, как показано на рисунке а, причем одной парой скоб измеряют боковые и угловые зазоры, а другой только угловые на одинаковом расстоянии от оси, измерения проводят при повороте ротора на 0,90,180 и 270 градусов. После измерений проводят необходимые корректировки и перемещения.

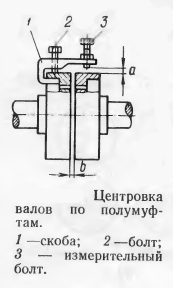

Центровка валов по полумуфтам

В скобу вворачивают измерительный болт с контргайкой, боковые зазоры измеряют при помощи щупа между измерительным болтом (или индикаторов) и внешней поверхностью полумуфты, а угловые зазоры — между торцами полумуфт.

В каждом положении полумуфт (0,90,180,270) замеряют один боковой замер и два или четыре угловых зазора. Средние значения угловых зазоров при нескольких замерах определяют как среднее арифметическое путем деления суммы числовых значений зазоров на количество замеров.

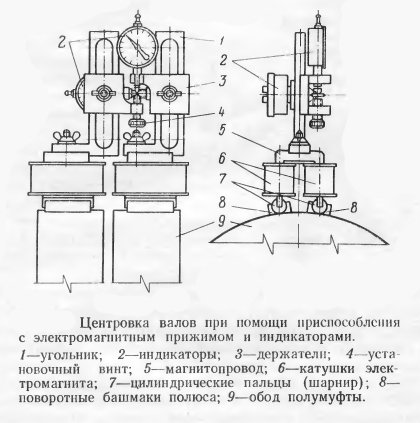

Центровка с использованием электромагнитного прижима и индикаторов,

специальное приспособление позволяет производить измерения при центровке валов как индикаторами, так и пластинчатым щупом.

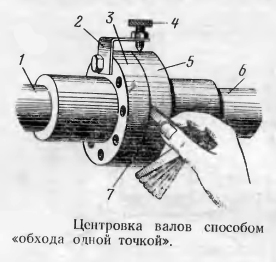

Центровка способом обхода одной точкой.

Если один из валов не может проворачиваться при центровке, зазоры между плоскостями полумуфт можно измерять и при вращении одного вала.

Для этого применяют специальное приспособление, прикрепляемое к полумуфте вала, который может вращаться, или скобы.

Центровка машин с одноопорным валом

выточку другой. Прицентрованный одноопорный вал опирается одним концом на поясок полумуфты, а другим, на свой подшипник. Между торцами полумуйт оставляют зазор 1-2 мм. Во время центровки обе полумуфты соединяют двумя-тремя болтами, диаметр которых меньше, чем диаметр болтов муфты. Болты пригоняют по отверстиям полумуфт. Затем производят прицентровку по полумуфтам, как и в случае валов с двумя опорами. Необходимые перемещения подсчитывают по тем же формулам , что и при центровке двух опорных валов одной парой скоб.

Центровка валов электрических машин с зубчатой передачей.

В этом случае за базу прицентровки принимают редуктор, а все перемещения производят за счет электрической машины, прицентровываемой к редуктору.

При этом следует учитывать, что вал ведущего колеса редуктора при работе обычно поднимается на величину вертикального зазора в подшипниках, поэтому вал центрируемого механизма устанавливают выше вала зубчатого колеса на упомянутую величину вертикального зазора.

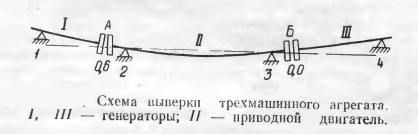

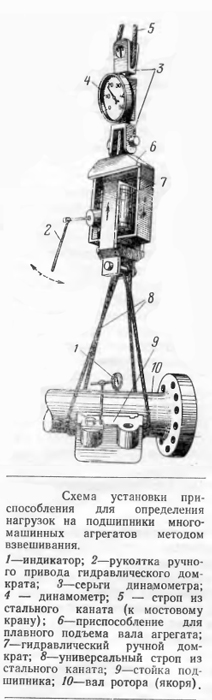

Центровка валов многомашинных агрегатов

в процессе монтажа агрегата. В 3-5 машинных тихоходных преобразовательных агрегатах в качестве приводов используют синхронные двигатели нормального исполнения, подшипники которых не рассчитаны на дополнительные нагрузки от якорей генераторов, имеющим только по одному собственному подшипнику.

Для разгрузки приводных подшипников от дополнительных нагрузок применяют следующий метод: на подшипники агрегата устанавливаются отдельные валы в такое взаимное расположение одного, относительно другого, при котором плоскости фланцев имели бы неоторый угловой развал, который задан рассчетом. Для такого оборудование отдельно рассчитываются и указываются величины нагрузок на подшипники.

Перед началом работ по монтажу оборудования и выравниванию выполняют широкий спектр подготовительных работ.

Допуски на центровку

Проверенные после центровки скобами длиной 250-300мм. величины боковых и угловых зазоров при совместном повороте обоих роторов на 0, 90, 180 и 270 градусов (или 0, 120, 240 градусов) не должны отличаться более чем на 0,03 мм. При другой длине скоб допуски на угловые зазоры долдны быть изменены пропорционально длине скоб (соответственно в большую или меньшую сторону).

При центровке по полумуфтам для одних тех же положений вала боковые и угловые зазоры для муфт диаметром 400 — 500 мм. не должны отличаться более чем на 0,05 мм.

Величина допустимого биения конца вала обычно указывается изготовителем и зависит от быстроходности машин.

Окончательная установка линии валов.

При монтаже средних крупных электрических машин, вертикальное и горизонтальное перемещение ротора в небольших пределах (во избежание нарушения необходимого прилегание шеек вала в обоих нижних подшипниках) производят соответствующим перемещением стоек подшипников. Следует учесть, что при установленном статоре такое перемещение стоек вместе с самим ротором требует соответствующего перемещения и самих статоров, так как в противном случае нарушатся зазоры между статором и ротором.

Правильное положение ротора достигается перемещением фундаментной плиты. После нескольких перемещений фундаментной плиты и стоек подшипников под ними может оказаться большое количество временных прокладок которые следует поочередно заменить постоянными, изготовленными под соответствующие размеры. Устанавливать их следует достаточно плотно, но без ослабления других прокладок, что проверяют щупом или простукиванием. Затем проверяют затяжку анкерных болтов, болтов, крепящих стойки и центровку, после чего приваривают коротким швом гайки анкерных болтов к плите, закрепляют болтами жесткие полумуфты, а также окончательно проверяют центровку и зазору между статором и ротором.

Необходимо также убедиться в том, что при вращении ротор не задевает щитов статора. Для этого у средних и крупных электрических машин производят пробную установку щитов статора. При наличии задеваний несколько уменьшают разбег ротора путем передвигания подшипников в осевом направлении. После этого устанавливают контрольные конические штифты в стойки подшипников и лапы статора. Сначала устанавливают неизолированные штифты, а затем — изолированные.

Сборка, пригонка и соединение муфт

Перед соединением машин с жесткими или полужесткими муфтами необходимо убедиться в отсутствии на торцевых поверхностях полумуфт выбоин, царапин заусенцев и других неровностей, после чего произвести развертку просверленных начерно отверстий для соединительных болтов.

Каждое отверстие развертывают одновременно в обоих полумуфтах (они должны быть предварительно стянуты болтами). Затем до и после установки всех болтов следует определить радиальные биения каждой полумуфты в четырех точках, отстоящих одна от другой на 90 градусов.

если в результате неточной развертки биение превысит допуск на центровку, нужно все отверстия заново развернуть развертками большого диаметра и заменить соединительные болты.

Подвижные соединенния. выполненные при помощи зубчатых муфт, после сборки проверяют на возможность осевого углового смещения валов из-за нагревания, достаточность зазора между крышками и торцами зубьев ступиц, а также между торцами ступиц. Кроме того, в зубчатых муфтах проверяют зазоры в зацеплениях и правильность шага зацепления зубьев (допускаются отклонения по толщине зуба и в шаге +/ — 0,05 мм).

При сборке пружинных муфт проверяют размеры пазов между зубьями полумуфт (они должны быть строго одинаковы) и возможность осевых перемещений пружин.

Кроме того, необходимо убедиться в отсутствии защемлений пружин.

У пальцевых эластичных муфт проверяют диаметры резиновой и кожанной набивок, а также отверстий для них. При этом следует иметь ввиду, что эластичная часть пальцев должна свободно входить в отверстия (разница в диаметрах допускается 2-4 мм). Зазоры между торцами полумуфт допускаются в пределах 5 -8 мм.

Обязательным условием при сборке и подгонке муфт является равномерное прилигание эластичной части всех пальцев к поверхности отверстий по всей их длине (в ведомой полумуфте).

Правильное положение пальцев проверяют следующим образом:

после установки каждого пальца устанавливают наличие смещения одной полумуфты по отношению к другой путем легкого покачивания одного из роторов в обе стороны. При этом необходимо добиться, чтобы величина смещения каждого из пальцев была одинаковой. Если при установке какого-либо пальца смещение не обнаружено, причиной этого может быть неправильная установка или обрабока пальца или неправильные размеры расточки отверстия в ведомой полумуфте.