-

- Регистрация:

- 13.07.15

- Сообщения:

-

11

- Благодарности:

- 2

amadeon

Участник

- Регистрация:

- 13.07.15

- Сообщения:

- 11

- Благодарности:

- 2

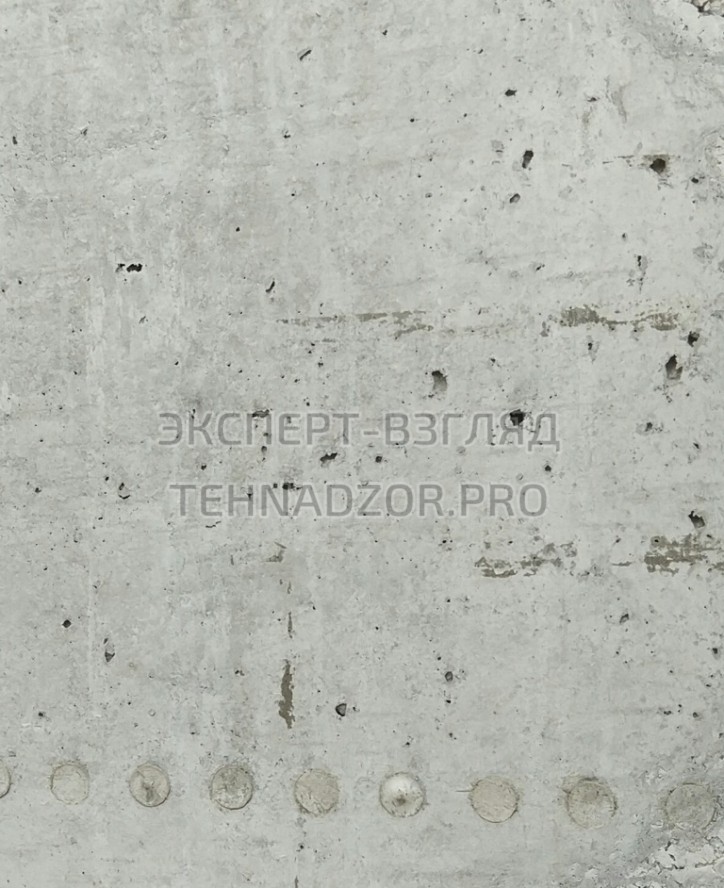

Рыхлый бетон на поверхности монолитной плиты. Пальцем можно проковырять углублениеДоброго времени суток, уважаемые форумчане! 3 недели назад был залита монолитная плита из бетона марки В25, 11х10х0,3. К данному моменту сняли верхний слой — где-то 0,5 см с помощью мозаично -шлифовальной машины до щебня и обнаружили, что поверхность нашей плиты настолько рыхлая, что пальцем можно сделать небольшое углубление. На одном участке бетон просто мажется! Подскажите, пожалуйста, что может быть причиной такого странного состояния поверхности и нормально ли это.

-

- Регистрация:

- 24.10.12

- Сообщения:

-

808

- Благодарности:

- 754

Awacs

Живу здесь

- Регистрация:

- 24.10.12

- Сообщения:

- 808

- Благодарности:

- 754

- Адрес:

- Омск

Ненормально. Бетон вибрировался, если да, то во время заливки либо через какое-то время после заливки?

-

- Регистрация:

- 13.07.15

- Сообщения:

-

11

- Благодарности:

- 2

amadeon

Участник

- Регистрация:

- 13.07.15

- Сообщения:

- 11

- Благодарности:

- 2

Да, бетон вибрировался во время заливки

-

- Регистрация:

- 24.10.12

- Сообщения:

-

808

- Благодарности:

- 754

Awacs

Живу здесь

- Регистрация:

- 24.10.12

- Сообщения:

- 808

- Благодарности:

- 754

- Адрес:

- Омск

Причин может быть много. И марка не соответствует заявленной, и время с момента затворения до выгрузки очень большое, в таких случаях водители миксеров воду бухают в бочку, марка сразу катастрофически вниз уходит. Возможно, замораживание было в первую неделю, вашего региона не знаю, страна большая, кое-где уже и замораживает. Вибрирование бетона, который начал терять подвижность, тоже приведет к рыхлой структуре.

-

- Регистрация:

- 13.07.15

- Сообщения:

-

11

- Благодарности:

- 2

amadeon

Участник

- Регистрация:

- 13.07.15

- Сообщения:

- 11

- Благодарности:

- 2

Наиболее вероятно, что марка не соответствует заявленной, так как привезли сразу с завода и морозов пока у нас не было. Сегодня померили прочность — 10 Мпа из заявленных 27! А ведь брали ни где нибудь, а на заводе с договором и сертификатом качества! Единственное, что подумали — бетон М4 с пластификатором ПЛ-1 — может дольше набирает прочность?

-

- Регистрация:

- 13.07.15

- Сообщения:

-

11

- Благодарности:

- 2

amadeon

Участник

- Регистрация:

- 13.07.15

- Сообщения:

- 11

- Благодарности:

- 2

Легонько постучали по фундаменту молоточком и померили прочность. Фотографии прилагаются

Вложения:

-

- Регистрация:

- 18.01.10

- Сообщения:

-

7.064

- Благодарности:

- 5.345

Дакс

Дезинформатор-саботажник

Дакс

Дезинформатор-саботажник

- Регистрация:

- 18.01.10

- Сообщения:

- 7.064

- Благодарности:

- 5.345

- Адрес:

- Волгоград

Надеюсь не сами добавляли на месте в миксер?

За 3 (три) недели нормальный бетон набирает до 85% марочной прочности. Ну должен набрать. Что-то у Вас не то

А и не надо. Температура при наборе прочности бетона не должна падать ниже +5С (если не греть и бетон без противоморозных добавок)

Когда вибрировался (сразу при укладке или через СКОЛЬКО) и СКОЛЬКО по времени вибрировался в одном месте?

-

- Регистрация:

- 18.01.10

- Сообщения:

-

7.064

- Благодарности:

- 5.345

Дакс

Дезинформатор-саботажник

Дакс

Дезинформатор-саботажник

- Регистрация:

- 18.01.10

- Сообщения:

- 7.064

- Благодарности:

- 5.345

- Адрес:

- Волгоград

Вам тему нужно перенести в «Ремонты фундаментов» — там больше могут посоветовать. Попросите модераторов перенести.

-

- Регистрация:

- 13.07.15

- Сообщения:

-

11

- Благодарности:

- 2

amadeon

Участник

- Регистрация:

- 13.07.15

- Сообщения:

- 11

- Благодарности:

- 2

нет, мы сами ничего не добавляли. этот пластификатор прописан в сертификате качества на бетон. Один строитель заливал из бетононасоса а другой шел вслед и вибрировал очень быстро

-

- Регистрация:

- 24.10.14

- Сообщения:

-

658

- Благодарности:

- 230

lacustar

Живу здесь

- Регистрация:

- 24.10.14

- Сообщения:

- 658

- Благодарности:

- 230

- Адрес:

- Москва

@amadeon, Скорее всего, Вас просто нае..горили с бетоном. Бывают маленькие заводики, которые делают себе супер-пупер рекламу в интернете, прогибают цены ниже плинтуса. А продукция полное г..но.

Связность бетона нарушается вследствие действия силы тяжести, при перемещении крупных элементов в нижние слои, что приводит к их уплотнению. Расслаиваемость бетонной смеси может произойти как в процессе транспортирования, так и в укладки, ее уплотнения. При этом строительный материал не сможет набрать необходимую прочность, скорость разрушения структуры бетонных и железобетонных конструкций будет значительно выше.

Главные причины разрушения

Основные факторы деформации бетонных конструкций:

- Влага, попадающая в пустоты стройматериала. Каждый человек из школьных уроков по физике знает — вода способна принимать 3 состояния: пар, жидкость, лед. После замерзания вода кристаллизуется и расширяется. Соответственно, вода, попавшая в пустоты конструкции, зимой расширяется и ее разрушает.

- Резкие перепады температур внешней среды.

- Если в процессе заливки использовалась некачественная строительная смесь, состав которой не соответствовал строительным нормам.

- Для подвижности цементного раствора в процессе его изготовления дополнительно добавлялся затворитель воды, а не использовались специальные присадки.

- Конструкции на этапе застывания и набора прочности раствора не обеспечен надлежащий уход. Чтобы раствор обрел необходимый уровень прочности, он должен схватываться постепенно на протяжении нескольких дней. Для этого в жаркую погоду залитый фундамент сбрызгивают водой и накрывают пленкой, зимой прогревают специальными приспособлениями (матами, электрическими кабелями).

Виды расслоения раствора

Отслаивание компонентов бывает 2 видов:

- выделение более крупных частиц по откосам;

- отделение цементного теста.

Потеря связности при работе со смесью происходит в соответствии с плотностью его компонентов. Нарушение однородности происходит за счет отличий размера частиц и удельной массы, то есть вода и мелкие легкие составные смеси стремятся подняться на поверхность. Тяжелые фракции, такие как гравий, опускаются вниз. Следующий пласт в таком случае займет песок, создавая диспропорцию. Вода по ее характеристикам является текучей частью теста с малой плотностью, поэтому она при несоблюдении пропорций просачивается на самый верх.

Что делать, как предотвратить

Рекомендуется сразу после обнаружения следов деформации основания принимать защитные меры. Если этого не сделать, разрушения будут намного больше, соответственно, ремонт обойдется дороже.

Первые признаки разрушения бетона:

- появление на поверхности трещин;

- отслоение отделочного материала;

- изменение уровня грунта;

- нарушение горизонтального положения основания;

- постоянная влажность конструкции.

Обнаруженные причины деформирования мгновенно устраняются. Фундаменту обеспечивается защита от затопления, выполняется его утепление. Если основание имеет сильные повреждения, нужно сделать отливку с армированием. Для заделки небольших щелей используются специальные реставрационные заплатки.

Чтобы не допустить преждевременного разрушения пола в гараже, фундамента зданий, рекомендуется постоянно проводить их профилактику.

Что делать, если трескается бетон

При обнаружении растрескивания бетонных конструкций рекомендуется сразу выполнять ремонт трещин. Но для начала выясняются обстоятельства возникновения этих разрушений.

Грутование бетона после восстановления.

Если в бетон попала вода, необходимо выполнить следующие мероприятия:

- поверхность конструкции полностью очищается от аморфных компонентов;

- сформировавшиеся пустоты замазываются строительной смесью на основе цемента;

- после застывания раствора участок обрабатывается специальной грунтовкой глубокого проникновения.

Для ремонта больших трещин рекомендуется использовать строительные смеси, которые специально предназначены для выполнения таких ремонтных работ. Если нужно затереть микротрещины, можно замешать цементно-песчаный раствор самостоятельно.

При крупном разрушении несущей бетонной конструкции осуществляется ее демонтаж и новая заливка. Бетонирование можно выполнять частями, но обязательно с армированием. Проведение ремонта при больших повреждениях конструкций рекомендуется доверять профессиональным строителям.

Объединяет все процессы, при воздействии которых, цементный камень образует различные соединения

Данный вид коррозии бетона начинается из за процесса вымывания (растворения) компонентов цементного камня. Под воздействием воды на бетон, первым делом начинает растворяться гидроксид кальция, при гидролизе образуется C3S и C2S и его количество постепенно увеличивается и примерно к 3 месяцам становится порядка 10-15%, а растворимость 1.3 г/л.

После того как процесс вымывания из цементного камня свободного гидроксида кальция. Когда содержание уменьшится до 1.1 г/л., начнется процесс распада гидросиликатов, далее происходит разложение гидроалюминатов и гидроферритов кальция, все это приводит к увеличению пористости, что означает уменьшение прочности. Данный процесс коррозии бетона значительно ускоряется, когда на него воздействует вода или вода под давлением.

Для того что бы уменьшить процессы коррозии возникающие из за выщелачивания (вымывания), используют цемент с умеренным количеством C3S, и изделия из бетона специально выдерживают достаточно долго на воздухе, для того что бы на поверхности бетона, начал процесс карбонизации, который обеспечивает образование слаборастворимого защитного слоя из CaCO3.

Но самым популярным способом при необходимости побороть выщелачивание гидроксида кальция, является использование плотных бетонов, и добавление в его состав, специальных добавок, обеспечивающих связь Ca (OH) в слаборастворимое соединение — гидросиликат кальция.

Связанные статьи: Плотность керамзита

Данный вид коррозии возникает при воздействии на цементный камень различных агрессивных веществ, соприкасаясь с которыми образуются 2 типа соединений:

- Соли

- Аморфные массы

Са(ОН)2 2НС1 = СаС12 2Н2О Са(ОН)2 H2SO4 = CaSO4.2H2O

При воздействии таких кислот, начинают разрушаться: гидроалюминаты, гидросиликаты и гидроферриты, создают легкорастворимые соли и другие дополнительные аморфные массы.

Защита от слабых кислотных сред pH =4-6, осуществляется с помощью специального кислотостойкого материала (покрывают пленкой, окрашивают итд). Если кислотные коррозии являются сильными, ph{amp}lt;4, то применяют специальный бетон, который производят на кислотоупорном цементе и таких же кислотоупорных заполнителях, при необходимости используют бетон с полимерными компонентами связующего материала.

Коррозия бетона при воздействии различных органических и неорганических кислот. Так же очень плохо действует на бетон различные масла, которые в своем составе содержат жирные кислоты (льняное масло, рыбий жир и.т.д). А в свою очередь нефть и все его продукты производства, такие как бензин, масло, керосин и.т.

Связанные статьи: Вес керамзита

Когда бетон взаимодействует с различными агрессивными средами, в результате образуются соединения большого размера, чем изначальные соединения бетона, что приводит к образованию внутреннего напряжения в бетоне, с последующим растрескиванием. Этот вид коррозии характерен для сульфатной коррозии. Сульфаты достаточно часто содержатся в воде, и при реакции с гидроксидом кальция образуют гипс. Бетон разрушается из за давления кристаллов гипса (гипсовая коррозия). Такая коррозия происходит из за высокого содержания сульфатов в воде.

Связанные статьи: Бетонные работы в зимнее время

Раскрошился фундамент — что делать

При обнаружении первых признаков деформирования фундамента, чтобы он не крошился дальше, рекомендуется в ближайшее время сделать ремонт конструкции.

Причины, по которым фундамент начинает крошиться:

- влажный цоколь;

- неравномерное проседание постройки;

- отслаивание отделки из-за некачественного раствора;

- нарушение горизонтальности основания;

- поменялся уровень грунта.

После выяснения обстоятельств разрушения основы подбирается вариант устранения проблемы и осуществляется непосредственно ремонт поврежденных участков.

Если фундамент потерпел существенную деформацию, которая привела к разрушению стен здания, то его полностью заливают заново. Это делается поэтапно. В первую очередь осуществляется замена элементов основания, подвергающихся максимальным нагрузкам. Выполняется армирование бетонной стяжки для увеличения прочности новой основы.

Чтобы в будущем не допустить деформирования основания, необходимо периодически выполнять его осмотр, защищать от влаги и морозов. При обнаружении даже небольших трещин рекомендуется сразу их замазывать цементно-песчаным раствором.

Коррозия бетона III вида

Под этими признаками понимается образование в капиллярах и порах бетонного камня различных солей из попавших с водой и вновь образовавшихся от взаимодействия с частями гидратации цементного камня. Эти соли кристаллизуются и твердеют, набирая прочность они действуют разрушающе на тело бетона. Такое затвердевание и кристаллизация солей в порах вызывает растягивающие напряжения. Эти возникающие нагрузки ведут к разрушению бетонного камня.

Причём сначала у бетона происходит набор прочности, но рано или поздно наступает её сброс, что было выявлено в ходе проведения испытаний. Первоначальный набор прочности может растянуться и на несколько лет, но результатом будет её резкая потеря. У неплотных бетонов, с легко проницаемой поверхностью этот процесс может наступить через несколько месяцев, а плотные бетоны могут войти в прочностные изменения и через годы.

Как предотвратить крошение бетонных поверхностей

Рекомендации специалистов по предупреждению крошения бетонных конструкций:

- При самостоятельном приготовлении строительной смеси необходимо дополнительно использовать водоотталкивающие присадки. Для обеспечения однородности смеси, повышения прочности нужно добавлять пластификаторы.

- Уже залитое фундаментное основание рекомендуется обработать гидрофобным составом.

- Если бетонная конструкция постоянно подвергается воздействию влаги, ее необходимо под высоким давлением пропитать водоотталкивающим средством. Для этого нужно использовать специальное оборудование.

Необходимо обеспечить уход за бетонной поверхностью. Не рекомендуется вводить в эксплуатацию конструкции из бетона раньше установленного времени. Период схватывания цементного раствора составляет 28 суток. На протяжении этого времени бетон набирает прочностные характеристики.

Виды коррозии бетона

Вредное, разрушительное влияние на бетон могут оказывать атмосферные осадки, содержащие кислоты и даже воздух поблизости от многих промышленных предприятий (газовая коррозия). А также вода из рек, морей, грунта, дренажных систем и стоков. Когда конструкция выполнена из армированного бетона, то к внешним факторам добавляется еще и опасность возникновения коррозионных процессов в арматуре.

В зависимости от характера содержащихся во внешней среде примесей коррозия бетона и железобетона делится на три типа:

- 1 вид коррозии – разложение цементного камня в результате выщелачивания гидроксида кальция. Этот элемент может присутствовать в бетонной смеси с момента ее формовки, либо образоваться в процессе воздействия на готовую конструкцию воды с вредными примесями. Са(ОН)2 – это компонент, который легче всего растворяется и быстрее всего вымывается из тела бетона, тем самым разрушая его.

- 2 вид – подразумевает распад цементного камня от взаимодействия с кислотами. Этот тип называют химической коррозией В этом случае в конструкции происходит вымывание легкорастворимых известковых продуктов, либо проистекает процесс, обратный этому.Под воздействием агрессивных вод в теле бетона образуются осадки, не обладающие вяжущими свойствами. В результате изделие теряет прочность и превращается в слабую рыхлую массу. В эту категорию можно включить щелочную коррозию, которую вызывает избыток противоморозных добавок при формировании бетонной смеси.

- 3 вид коррозии – это процесс, при котором под воздействием кислоты образуется соединение кальция, не растворимое в воде. СаСО2 или CaSO4 постепенно заполняет свободные поры в массе бетона, увеличивая его объем, что в результате приводит к разрушению конструкции. Из всех видов 3 категории на практике чаще всего встречается сульфатная коррозия.

Понятно, что такое разделение является условным, так как не всегда можно с большой точностью определить, что именно повлияло на разъедание конкретного сооружения.

Коррозионные процессы происходят обычно под влиянием совокупности различных факторов и одновременно может совершаться несколько категорий разрушений.

( 1 оценка, среднее 4 из 5 )

Регистрация: 23.04.2009

Электросталь

Сообщений: 71

Доброго дня, Всем!

В чем может быть причина рыхлого поверхностного слоя стяжки, сделанной из пескобетона М-300? Почти по всей площади 19 кв.м. Трещин нет, возраст покрытия около 60 суток. Можно ли такой дефект исправить или только демонтаж стяжки? Может попробовать проверить прочность более глубокого слоя стяжки, но каким способом?

Планируется в качестве финишного покрытия самонивелирущийся пол.

Благодарен за любой отклик по этой теме.

Регистрация: 05.05.2008

Санкт-Петербург

Сообщений: 2632

Const-n написал :

В чем может быть причина рыхлого поверхностного слоя стяжки, сделанной из пескобетона М-300?

Верхний рыхлый слой, возможно, цементное молочко.

Const-n написал :

Может попробовать проверить прочность более глубокого слоя стяжки, но каким способом?

Проверить его глубину можно перфоратором. Снять можно машинкой для шлифовки бетона (как вариант — болгаркой с алмазной чашкой, но пыли будет много).

Регистрация: 15.02.2006

Москва

Сообщений: 1261

Возможно, неполная гидратация цемента. Мало воды при замесе. После заливки водой поливали? Пленкой накрывали? Что планируете на пол?

Удачи.

Регистрация: 23.04.2009

Электросталь

Сообщений: 71

Видел стяжку сразу после заливки, не могу сказать что была сухая. В этой комнате стяжку слишком обильно поливали. Пленкой закрыли на 2-ые сутки. Планируется паркетная доска или ламинат на пробковую подложку, слишком много мнений, пока выбираю…

Регистрация: 23.04.2009

Электросталь

Сообщений: 71

Дядя Сёма° написал :

Слой настолько рыхлый, островками, что снимается шпателем. Но так как плоскость стяжки не идеально ровная снять все шпателем не получается. Хочу попробовать снять крупной наждачной бумагой…

Регистрация: 15.02.2006

Москва

Сообщений: 1261

Влажность стяжки на данный момент измеряли? Какая толщина рыхлого слоя?

Удачи.

Регистрация: 23.04.2009

Электросталь

Сообщений: 71

Влажность не измерял, но визуально сухая. Времени уже много прошло, без пленки уже 20 дней , под пленкой был конденсат. Толщина не более 1-2мм.

Регистрация: 07.10.2008

Сообщений: 1478

Const-n написал :

Толщина не более 1-2мм.Const-n написал :

Хочу попробовать снять крупной наждачной бумагой…

снимите щеткой с железным ворсом, все забываю как она называется, правда кисть быстро устает.

Я снимал (после отошедшего наливного пола) толи сгоревший гипс, толи это самое цементное молочко. только желательно в другой руке держать трубу от пылесоса, иначе оч мелкая пылища…

p.s. а какой цвет у этого верхнего слоя? у меня был мутно белого, причем глянцевый и на ощупь гладкий.

Регистрация: 13.01.2009

Ногинск

Сообщений: 309

Romariok написал :

снимите щеткой с железным ворсом, все забываю как она называется,

Шарошка, если склероз не изменяет.

Регистрация: 07.10.2008

Сообщений: 1478

Здрасте написал :

Шарошка

корщетка с изогнутой пластиковой ручкой, во!

Регистрация: 23.04.2009

Электросталь

Сообщений: 71

В аттаче фотографии фрагментов стяжки. По цвету на цементное молоко не похоже. Щетка с железным ворсом — корщетка. Но у корщетки мягкая щетина, подойдет ли она для таких целей?

Глянцевая и гладкая, светло-серого цвета это и есть цементное молоко. Откуда оно образуется на пов-ти только непонятно

Если получится счистить рыхлый верхний слой и под ним окажется твердая основа как дальше действовать:

- грунтовать,

- заливать предварительно все неровности «наливайкой» небольшим слоем,

- подождать 2-3 дня, снова загрунтовать,

- заливать наливайкой финишный слой?

PS Деньги на ремонт кончились, придется доделывать часть работ самому. Отсюда и вопросы…

Регистрация: 01.11.2008

Москва

Сообщений: 7947

Const-n написал :

Если получится счистить рыхлый верхний слой и под ним окажется твердая основа как дальше действовать:

Грунтовать — это обязательно. Потом саморастекайкой, только в один слой, никаких слоеных пирогов. Но счистить эту фигню надо обязательно, на ней никакая наливайка не будет держаться.

Регистрация: 07.10.2008

Сообщений: 1478

Const-n написал :

Но у корщетки мягкая щетина, подойдет ли она для таких целей?

я ей счищал. ессно нажимать надо хорошо и энергично туды-сюды.

p.s.

а какая толщина стяжки? и она случаем у Вас не плавающая на полиэтиленовой пленке?

bc—- написал :

на ней никакая наливайка не будет держаться

подтверждаю. она у меня и отвалилась изза спешки работничков. в 1/2 комнаты. Сейчас хрустит в другой. Буду снимать и заливать по новой

Регистрация: 15.02.2006

Москва

Сообщений: 1261

В качестве вспомогательного средства, для снятия верхнего слоя, можно использовать вот это

Удачи.

Регистрация: 13.01.2009

Ногинск

Сообщений: 309

Orges написал :

В качестве вспомогательного средства

Это, походу, кислота какая-то, раз воду в неё вливать нельзя. Лучше не рисковать.

Регистрация: 29.10.2005

Москва

Сообщений: 96780

Здрасте написал :

Это, походу, кислота какая-то, раз воду в неё вливать нельзя.

так и есть

И как её потом удалять из слоёв стяжки ниже?

Регистрация: 15.02.2006

Москва

Сообщений: 1261

А ее не надо удалять, она сама удалиться в процессе реакции. И наносить ее надо не по всей стяжке а только на наплывы, а затем, когда все это превратится в пену, просто снять шпателем.

Удачи.

Регистрация: 23.04.2009

Электросталь

Сообщений: 71

Romariok написал :

p.s.

а какая толщина стяжки? и она случаем у Вас не плавающая на полиэтиленовой пленке?

Около 2,5-4см, на бетонной плите, 3 раза прогрунтованной. По краям стен лежит ободок из полиэтиленовой пленки. Но это моя глупость, попросил строителей когда заливали стяжку положить, беспокоился что гипсовая штукатурка стен заберет влагу из раствора и в итоге стяжка будет недостаточно-прочной по краям.

Регистрация: 29.10.2005

Москва

Сообщений: 96780

Const-n написал :

3 раза прогрунтованной

Чем грунтовали? И почему ТРИ раза? Пленка блестящая появилась после грунтовки?

Регистрация: 23.04.2009

Электросталь

Сообщений: 71

BV написал :

Чем грунтовали? И почему ТРИ раза? Пленка блестящая появилась после грунтовки?

Грунтовка универсальная латексная Старатели готовая в 10литровых канистрах. Глянец действительно был. Почему 3 раза не скажу, может основание сильно впитывало…

Регистрация: 29.10.2005

Москва

Сообщений: 96780

ИМХО, еще одна причина проблем.

Регистрация: 03.01.2008

Днепропетровск

Сообщений: 521

Прошпаклюйте пол плиточным клеем и не парьтесь

Регистрация: 23.04.2009

Электросталь

Сообщений: 71

BV написал :

ИМХО, еще одна причина проблем

На будущее, чем тогда лучше грунтовать после зачистки стяжки перед наливным полом?

Сколько раз грунтовать? Очень не хочется, чтобы слой наливного пола отслоился…

Регистрация: 23.04.2009

Электросталь

Сообщений: 71

sergeyX написал :

Прошпаклюйте пол плиточным клеем и не парьтесь

Но счищать то все равно необходимо рыхлый верхний слой? А клеем Вы советуете зашпаклевать, чтобы заполнить неровности после очистки и из-за того что клей не дает усадки?

Финишный слой наливного пола все-равно необходим после такой обработки?

Регистрация: 07.10.2008

Сообщений: 1478

Const-n написал :

На будущее, чем тогда лучше грунтовать после зачистки стяжки перед наливным полом?

если финансы позволяют, то можно семиновской PRIM-SM

продается в леруа

Регистрация: 01.11.2008

Москва

Сообщений: 7947

2Const-n

Не слушайте вредных советов. Счистить рыхлый слой до твердого основания обязательно, прогрунтовать после этого обязательно. Дальше легче всего залить саморастекайкой типа «ветонит ваатери плюс». Но только в один слой. Да, а финишное покрытие какое планируется? А то, если, скажем, плитка, то можно обойтись и без саморастекайки.

Регистрация: 23.04.2009

Электросталь

Сообщений: 71

bc—- написал :

2Const-n

Не слушайте вредных советов. Счистить рыхлый слой до твердого основания обязательно, прогрунтовать после этого обязательно. Дальше легче всего залить саморастекайкой типа «ветонит ваатери плюс». Но только в один слой. Да, а финишное покрытие какое планируется? А то, если, скажем, плитка, то можно обойтись и без саморастекайки.

Покрытие — ламинат или паркетная доска. На растекайке, я так понял, не экономить, а то уменя была закуплена Ivsil TieRod 3. Лучше покупать что-нибудь брендовое?

Регистрация: 01.11.2008

Москва

Сообщений: 7947

2Const-n

Насчет марки растекайки не подскажу, увы. Но если уже закуплено, не вижу причин не использовать, по описанию вроде нормальный.

Дефекты бетонирования

В современном строительстве монолитное бетонирование занимает одно из ведущих мест. Естественно при огромных масштабах производства работ случаи появления дефектов нередки и требуют особого внимания.

К дефектам бетонирования при возведении монолитных конструкций следует отнести:

-

Отслоение защитного слоя бетона с обнажением арматуры.

-

Поверхностные и глубинные раковины.

-

Острые выступающие гребни и наплывы бетона.

-

Поверхностные и сквозные трещины.

-

Сколы.

-

Местные впадины и другие.

Кроме того, существуют предусмотренные технологией бетонирования места, подлежащие последующему заполнению ремонтной растворной смесью:

-

Усадочные швы.

-

Рабочие (холодные) швы.

-

Технологические отверстия от стяжных болтов и другие.

Методы исправления дефектов

Разберем по порядку технологические приемы исправления перечисленных дефектов.

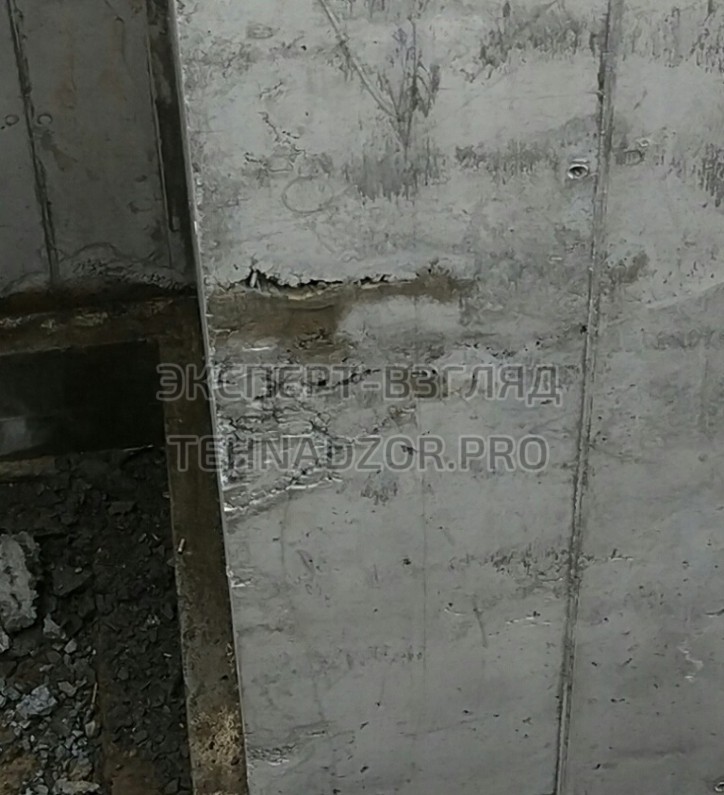

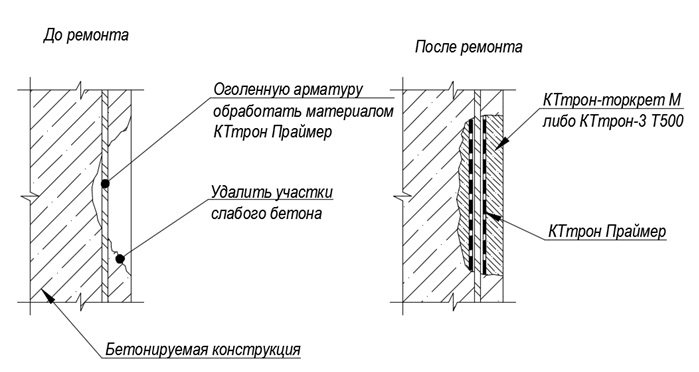

Отслоение защитного слоя бетона с обнажением арматуры

При отслоении защитного слоя бетона над арматурой его следует удалить до прочного бетона, арматуру обработать от следов коррозии, поверхность бетона промыть водой. Далее можно использовать один из вариантов: или торкретировать составом «КТтрон-торкрет М», обеспечивающим минимальный отскок, или послойно восстанавливать поверхность тиксотропным ремонтным составом «КТтрон-3 Т500», предварительно обработав арматуру «КТтрон-праймером». Внешний край дефекта следует оформить перпендикулярным разрезом глубиной не менее 10 мм, с последующей выборкой бетона со стороны дефекта.

Поверхностные и глубинные раковины

Раковины небольшого размера, без «ноздреватости» поверхности бетона, необходимо расчистить при помощи металлических щеток и промыть водой. Крупные раковины, образовавшиеся в результате плохого уплотнения смеси или утечки цементного молока, расчищают на всю глубину. Слабый, рыхлый бетон вырубают отбойными молотками или перфораторами с последующей промывкой водой под высоким давлением (не менее 300 атм). Далее, раковины небольшого размера затирают составом «КТтрон-6 финишный», а крупные заполняют тиксотропным ремонтным составом «КТтрон-3 Т500». В случаях, когда позволяют размеры участков, подлежащих ремонту, и есть возможность подвести опалубку, следует применять литьевые ремонтные составы «КТтрон-3 Л400» и «КТтрон-3 Л600» или бетоны на их основе. При этом фракция крупного заполнителя (щебня) не должна превышать 10 мм.

Острые выступающие гребни и наплывы бетона

Острые выступающие гребни и наплывы бетона рекомендуется удалять сразу же после демонтажа опалубки, пока бетон не успел набрать проектную прочность. Гребни спиливают корундовыми дисками, а наплывы срубают вручную или механическим способом, с последующим шлифованием поверхности.

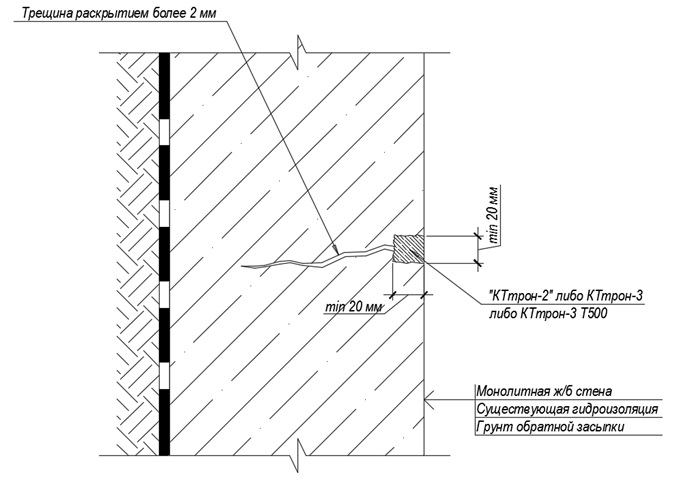

Поверхностные и сквозные трещины

Поверхностные трещины предварительно расшивают. Расшивку возможно производить как вручную, — при незначительных объемах работ, так и при помощи специальных инструментов (перфораторы, штроборезы, нарезчики швов). Штробы промывают водой под давлением. Для заполнения штроб используют как ремонтные тиксотропные материалы «КТтрон-3» и «КТтрон-3 Т500», так и шовный «КТтрон-2». Сквозные трещины заделывают аналогично, только с двух сторон.

Сколы, местные впадины и другие локальные дефекты

Для ремонта углублений, местных впадин, сколов на вертикальных поверхностях используют тиксотропные материалы «КТтрон-3» и «КТтрон-3 Т500», а горизонтальные ремонтируют литьевыми «КТтрон-3 Л400» и «КТтрон-3 Л600». Поверхность для ремонта готовят как для ремонта раковин. Для улучшения адгезии следует очистить поверхность от цементной пленки. Для этого используют либо шлифование, с последующим обеспыливанием, либо способ легкого протравливания слабым раствором кислоты, которая удаляет цементную пленку без разрушения текстуры бетона. Кислоту следует нейтрализовать слабым раствором кальцинированной соды и обильно промыть водой.

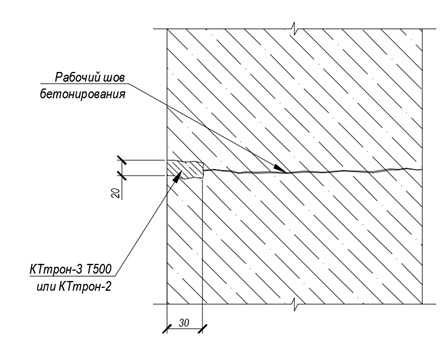

Рабочие швы бетонирования

Теме ремонта швов бетонирования посвящен Техинформатор № 11, отмечу лишь, что для ремонта швов бетонирования более целесообразно применение «КТтрон-2», а для заполнения усадочных швов следует применять ремонтные материалы «КТтрон-3» или «КТтрон-3 Т500», в зависимости от марочной прочности бетона.

Технологические отверстия от стяжных болтов

Технологические отверстия от стяжных болтов. При возможности подхода к отверстиям с двух сторон, необходимо расштробить устья отверстий на глубину до 40 мм с каждой стороны. Для герметизации применяется ремонтный материал КТтрон-3 (либо КТтрон-3 Т500) и шовный материал КТтрон-2. Ремонтным составом заполняется лишь внутренняя часть отверстия, а области лежащие ближе к поверхности заполняются шовным составом.

Сразу обозначим главное условие — дефекты бетона могут быть правильно определены только после тщательного осмотра конструкции с зачисткой/расшивкой дефектных мест и выявлением пустот и полостей, действия по восстановлению возможны только после согласования методов устранения дефектов бетона с проектной организацией и строительным контролем.

- Дефект бетона — гравелистая поверхность — этот дефект возникает, как правило, из-за некачественной опалубки, которую зачастую попросту забывают ремонтировать и используют множество раз. Этот изъян можно увидеть невооружённым взглядом — он заключается в том, что грани твёрдого наполнителя выпирают из тела бетона. Из-за этого проведение отделочных работ серьёзно затрудняется или вовсе становится невозможным.

Фото дефект бетона:

Как устранить дефект гравелистая поверхность : очистить металлическими щётками, промывают струёй воды, а затем оштукатуривают цементно-песчаным раствором состава 1:2 (по объёму) на портландцементе марки 400-500.

2. Дефект бетона — полости на поверхности бетона — возникает обычно из-за нарушения технологического процесса изготовления смеси или ее укладки.

Фото дефект бетона:

Как устранить дефект полости на поверхности бетона: очистить металлическими щетками, промывают струей воды, затереть поверхности цементным раствором.

3. Дефект бетона — Раковины —образуются в результате сбрасывания бетона в опалубку с большой высоты, из-за недостаточного уплотнения, применения жесткой бетонной смеси, в результате длительного транспортирования, во время которого бетонная смесь расслоилась и начала схватываться. Чаще всего раковины появляются в местах наибольшей насыщенности арматурой, труднодоступных и неудобных для укладки и уплотнения бетона.

Фото дефект бетона:

При назначении метода устранения раковин необходимо учитывать их число и размеры.

Как устранить дефект раковины в бетоне: в сильно загруженных колоннах раковины последовательно расчищают, удаляя уплотнённый бетон с каждой стороны колонны, затем их промывают водой и подготовленные полоски бетонируют. Для заделки раковин применяют раствор или бетон с крупностью зерен заполнителя до 20 мм. В качестве вяжущего используют портландцемент марок 400-500. Раствор или бетон готовят небольшими порциями вблизи места производства ремонтных работ. Чтобы обеспечить сцепление нового бетона со старым и с арматурой и получить повышенную прочность на ослабленном участке в раннем возрасте, рекомендуется применять бетон, марка которого на одну ступень выше марки бетона ремонтируемой конструкции. Если при проверке обнаружены сквозные раковины, расчистка которых вызовет значительное снижение несущей способности нагруженных колонн, то устраивают железобетонные обоймы или накладки с последующим нагнетанием в пустоты цементно-песчаного раствора через установленные заранее трубки. На месте каждого дефекта рекомендуется устанавливать не менее двух трубок с последующим нагнетанием в пустоты цементно-песчаного раствора.

4. Дефект бетона — пустоты в теле бетонной конструкции — это один из самых серьезных дефектов, который может привести к обрушению всей конструкции, поэтому его нужно исправлять незамедлительно. Зачастую пустоты могут быть огромных размеров и даже оголять арматуру. Они часто встречаются и появляются, как правило, вследствие непрохождения бетона на данном участке. Пустоты иногда достигают таких размеров, что полностью оголяется арматура, образуются сквозные разрывы в конструкциях и нарушается их монолитность.

Фото дефект бетона:

Как устранить дефект пустоты в бетоне: поверхность стыков очищают от рыхлого старого бетона, после чего стыки тщательно промывают водой. У мест бетонирования устраивают навесную опалубку с карманами, несколько возвышающимися над верхним стыком. Заделывают пустоты бетоном на мелком щебне. Производитель работ вместе с технадзором проверяют правильность приготовления бетонной смеси и тщательность ее уплотнения штыкованием или вибрированием.

5. Дефект бетона — трещины — причину такого брака определить сложно, но к самым типичным относятся: неправильное вычисление количества необходимых материалов, превышение расчётных нагрузок, коррозия арматуры, нарушение технологии при укладке и так далее.

Фото дефект бетона:

Как устранить дефект трещины в бетоне: Метод исправления дефекта напрямую зависит от множества факторов (положение, направление, ширина раскрытия и наличие ее изменения и многих других), и может существенно отличаться в разнообразных ситуациях. В большинстве случаев, для ремонта используется метод инъектирования — трещину заполняют специальным ремонтным составов под давлением.

Все дефекты бетона — не являются нормой для продолжения работ, в любом случае необходимо проводить мероприятия по их устранению. Отсутствие мероприятий по выявлению и устранению дефектов бетона как правило приводит к более негативным последствиям. Минимизировать дефекты бетона Вам поможет строительный контроль.

( 4 оценки, среднее 5 из 5 )

Верхний слой бетонного основания разрушается

Шелушение верхних слоев бетона

Почему верхние слои бетона крошатся, разрушаются

Плита бетонная шелушится ,признаки отслоения бетона

Отколупывается верхний слой бетонного основания, причины

Залили свежий бетон а он стал стираться и шелушится

Если у вашего основания под брусчатку рыхлый верхний слой бетона, ,значит ваше основание под мощение непрофессиональное и не будет долго эксплуатироваться, так как выявлены уже первые опасные признаки деформации: воспаление верхних слоев бетона. Данный вид дефекта, если не устранить, воспаление и обморожение бетона быстро углубится, и основание потеряет свойства конструкции и полостью развалится. Данный вид дефекта проявляется из-за использования неправильной марки бетона, что привело к несоблюдению правильной технологии во время изготовления конструкции под брусчатку, делая его не защищенным от попадания влаги. Низкие марки бетона имеют свойство быстро впитывать влагу и взаимодействовать с перепадами температуры, верхний слой быстрее поддается расширению, чем слои, которые расположены внутри бетона. Поэтому, бетон сначала шелушится, демонстрируя первый признак, что он требует внимания, заботы и защиты в процессе эксплуатации. Если не принять вовремя необходимые меры, воспалительный процесс из-за попадания влаги распространяется глубже, что в скором времени приводит бетон к рыхлому состоянию. Если его не реставрировать и не законсервировать, бетон быстро умирает и приходит в негодность для мощения брусчатки на профессиональные технологии. Статья № 59. «Почему бетон разрушается» рассказывает более подробно о воспалительном процессе.

Влага является разрушителем для верхних слоев основания бетона и боковых стенок примыканий с ландшафтом. Бетон сам по себе имеет свойства впитывать в себя влагу и находится в сыром состоянии, но когда происходит перепад температуры из плюса в минус или из мороза в плюсовую температуру, верхние влажные слои бетона и угловые примыкания к земле попадают под физическое воздействие размораживания и замораживания. Если вы обращали внимание на свежий бетон, у которого марка занижена, то обратили внимание, что он стоит первый год нормально, а на второй год он начинает шелушиться. Например, боковые примыкания начинают с многократными циклами терять свои свойства бетона, и бетон может даже превратиться в труху. Если бетон оказался неармированным и имеет недорогой известковый щебень при его изготовлении, такой бетон начинает лопаться и вовсе разваливаться. Так же, низкие марки бетона ниже м-300 не выдерживают перепады нагрузки в наших условиях среды. Вода и мороз создают колоссальное давление на незащищенные сырые части бетона, и бетон постоянно находится в воспалительном процессе. Год за годом тонкие слои разрушаются, и коррозия бетона углубляется внутрь, пока бетон полностью не развалится и сгниет. Так же любые покрытия, которые лежат на бетоне, начинают деформироваться и отваливаться, например, такие как брусчатка. Конечно, для этого понадобится десяток лет, чтобы конструкция развалилась окончательно, и на нее стало неприятно смотреть. Но каждый человек заботятся не о том, чтобы бетон сгнил, а об эстетике своего приусадебного участка и о том, как выполнено мощение, особенно, если это мощение элитное. И если вам говорят, что бетон любит воду, и он набирает прочность, конечно, набирает прочность, только временно и в процессе его схватывания. Далее в эксплуатации бетон остается обычным бетоном, набравшим свою прочность согласно вашей марке бетона и не более. Если бетон изготовлен для профессиональных конструкций и имеет специализированные водоотталкивающие добавки, то в таком случае ваш бетон простоит долго и в открытом состоянии. Но на такие затраты мало, кто пойдет, так как удорожание бетона будет в десятки раз.Дополнительно, посмотрите видео сюжет, где мы показываем деформацию бетонных конструкций, которые непригодны под укладку брусчатки.

Плохой бетон крошится, разрушается, шелушится

Нарушение правил производства бетонных работ приводит к появлению ряда дефектов железобетонной конструкции. Некоторые из них: раковины, гравелистая поверхность и неровности могут быть устранены последующим исправлением.

При необходимости этих работ они выполняются сразу после снятия опалубки, пока бетон еще достаточно свежий. Мелкие неровности и наплывы бетона на стенах, колоннах, балках срубаются вручную или пневматическими зубилами с последующей затиркой неровностей цементным раствором состава 1:2.

Неровности исправляют насечкой поверхности и последующими прочисткой, промывкой и заштукатуриванием.

Открытые бетонные поверхности с мелкими раковинами после расчистки и смачивания водой затирают цементным раствором состава 1:2.

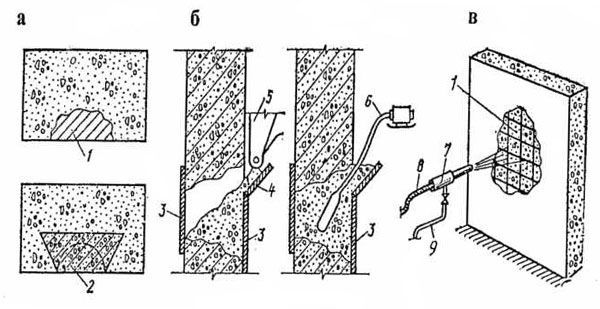

При заделке раковин полностью отбивают и выбирают весь слабый и рыхлый бетон, обнажая «здоровый» бетон. Поверхность раковин прочищается механической щеткой, ручной стальной щеткой и тщательно промывается струей воды, после чего устанавливается местная опалубка с козырьком для укладки бетонной смеси (рис. 4.49).

Для заделки раковин применяют мелкозернистый (крупность щебня до 20 мм) бетон того же класса, что и основная конструкция или на одну ступень выше. Бетонная смесь укладывается с тщательным уплотнением.

Не допускается замазывать крупные раковины густым раствором, так как это не устраняет дефекта в бетоне, а только скрывает его. При заделке крупных раковин цементным раствором или тестом, вследствие усадки последних, при твердении в местах соединения с бетоном появляются трещины.

При исправлении дефектов в плитах, полах или балках вырубать ослабленный бетон следует по форме ласточкиного хвоста, с тем чтобы «набетонка» лучше удерживалась в теле бетона. Наиболее эффективна заделка мелких раковин по технологии торкретирования (рис. 4.49, в).

При серьезных нарушениях технологии возникают весьма существенные дефекты:

- недостаточная прочность бетона;

- слоистое строение конструкции;

- сквозные раковины больших размеров;

- отсутствие или неправильная установка закладных деталей;

- непроектные отверстия;

- оголение арматуры на большой площади и т. д.

Поскольку исправить такие дефекты путем заделки практически невозможно, разрабатываются обоснованные технические решения по усилению или демонтажу (разборке) дефектных конструкций.

Дефекты бетонирования

В современном строительстве монолитное бетонирование занимает одно из ведущих мест. Естественно при огромных масштабах производства работ случаи появления дефектов нередки и требуют особого внимания.

К дефектам бетонирования при возведении монолитных конструкций следует отнести:

- Отслоение защитного слоя бетона с обнажением арматуры.

- Поверхностные и глубинные раковины.

- Острые выступающие гребни и наплывы бетона.

- Поверхностные и сквозные трещины.

- Сколы.

- Местные впадины и другие.

Кроме того, существуют предусмотренные технологией бетонирования места, подлежащие последующему заполнению ремонтной растворной смесью:

- Усадочные швы.

- Рабочие (холодные) швы.

- Технологические отверстия от стяжных болтов и другие.

Смещение каркаса арматуры в железобетоне

Те железобетонные конструкции, которые имеют неустранимые дефекты, ни в коем случае нельзя использовать при строительстве – это существенно влияет на безопасность. В числе самых распространенных дефектов, которые невозможно устранить – смещение каркаса арматуры. Происходит это из-за нехватки стальных элементов на производстве. В результате получаем неравномерное размещение арматурных петель. Такой дефект существенно влияет на жесткость конструкции и значительно понижает эксплуатационный срок. Также к этому дефекту относится и использование слишком тонкого защитного слоя у арматуры. Из-за этого стальные части конструкции подвергаются разрушению от коррозии, снижая прочность изделия. Как правило, это результат неверного хранения конструкций.

Методы исправления дефектов

Разберем по порядку технологические приемы исправления перечисленных дефектов.

Отслоение защитного слоя бетона с обнажением арматуры

При отслоении защитного слоя бетона над арматурой его следует удалить до прочного бетона, арматуру обработать от следов коррозии, поверхность бетона промыть водой. Далее можно использовать один из вариантов: или торкретировать составом «КТтрон-торкрет М», обеспечивающим минимальный отскок, или послойно восстанавливать поверхность тиксотропным ремонтным составом «КТтрон-3 Т500», предварительно обработав арматуру «КТтрон-праймером». Внешний край дефекта следует оформить перпендикулярным разрезом глубиной не менее 10 мм, с последующей выборкой бетона со стороны дефекта.

Эксплуатационные повреждения

Просадки, пыление и другие неисправности

Трещины на проседающей стяжке

В отдельную группу специалисты выделяют так называемые эксплуатационные дефекты . К ним относят следующие:

| Дефект | Характеристики и возможная причина возникновения |

| Деформация стяжки | Выражается в изменении уровня залитого бетонного пола (чаще всего покрытие просаживается в центре и приподнимается по краям). Может быть вызвана несколькими факторами:· Неравномерная плотность основания вследствие недостаточной трамбовки.· Дефекты в уплотнении раствора. · Различие во влажности верхнего и нижнего слоя цемента. · Недостаточная толщина армирования. |

| Растрескивание | В большинстве случаев трещины возникают не при механическом воздействии, а при деформации конструкции в целом. Она может быть спровоцирована как излишними нагрузками, превышающими расчетные, так и температурным расширением. |

| Шелушение | Отслаивание небольших чешуек на поверхности обычно начинается с появления сеточки микроскопических трещин. При этом причиной шелушения чаще всего является ускоренное испарение влаги из наружного слоя раствора, что приводит к недостаточной гидратации цемента. |

| Пыление поверхности | Выражается в постоянном образовании на бетоне мелкой цементной пыли. Может быть вызвано:· Недостатком цемента в растворе.· Избытком влаги при заливке. · Попаданием воды на поверхность при затирке. · Недостаточно качественной очисткой гравия от пылевидной фракции. · Излишним абразивным воздействием на бетон. |

Шелушение поверхности

Все вышеперечисленные недостатки возникают либо вследствие нарушения технологии, либо при неправильной эксплуатации бетонной конструкции. Впрочем, устранять их несколько сложнее, чем механические дефекты.

Советы по обустройству и восстановлению

Как и в предыдущем случае, основной рекомендацией будет строгое соблюдение технологии обустройства бетонной конструкции:

- Во-первых, раствор нужно заливать и обрабатывать по всем правилам, не допуская его расслоения и шелушения при высушивании.

- Во-вторых, не менее качественно нужно готовить и основание. Чем плотнее мы утрамбуем грунт под бетонной конструкцией, тем меньше будет вероятность ее просадки, деформации и растрескивания.

- Чтобы залитый бетон не растрескивался, по периметру помещения обычно монтируется демпферная лента, компенсирующая деформации. С этой же целью на стяжках большой площади обустраиваются швы с полимерным заполнением.

- Также избежать появления поверхностных повреждений можно путем нанесения на поверхность материала укрепляющих пропиток на полимерной основе или «железнения» бетона текучим раствором.

Поверхность, обработанная защитным составом

Поверхностные и глубинные раковины

Раковины небольшого размера, без «ноздреватости» поверхности бетона, необходимо расчистить при помощи металлических щеток и промыть водой. Крупные раковины, образовавшиеся в результате плохого уплотнения смеси или утечки цементного молока, расчищают на всю глубину. Слабый, рыхлый бетон вырубают отбойными молотками или перфораторами с последующей промывкой водой под высоким давлением (не менее 300 атм). Далее, раковины небольшого размера затирают составом «КТтрон-6 финишный», а крупные заполняют тиксотропным ремонтным составом «КТтрон-3 Т500». В случаях, когда позволяют размеры участков, подлежащих ремонту, и есть возможность подвести опалубку, следует применять литьевые ремонтные составы «КТтрон-3 Л400» и «КТтрон-3 Л600» или бетоны на их основе. При этом фракция крупного заполнителя (щебня) не должна превышать 10 мм.

Острые выступающие гребни и наплывы бетона

Острые выступающие гребни и наплывы бетона рекомендуется удалять сразу же после демонтажа опалубки, пока бетон не успел набрать проектную прочность. Гребни спиливают корундовыми дисками, а наплывы срубают вручную или механическим способом, с последующим шлифованием поверхности.

Как проверить качество бетона?

Качество бетона проверяют разными способами:

-

Контактная проверка

Существуют два метода контактной проверки.

- Первый – с помощью профессионального устройства склерометра.

Второй – в лаборатории. Берется небольшое количество жидкого бетона и помещается в такие же условия, как и основная смесь. После застывания образец исследуется в лаборатории.

-

Ультразвук

Метод основан на скорости перемещения ультразвука внутри бетона. С помощью данного исследования можно определить уровень прочности материала. Такой способ обычно используют на заводах. Ультразвуком исследуют образцы из бетона, марка которого не превышает М450.

-

Проверка бетона на гладкость

Визуальный осмотр бетонной поверхности после застывания. Специалисты, работающие над тем, как приготовить качественный бетон, знают, что высохшая бетонная поверхность должна быть ровной, однородной, гладкой, без замысловатых рисунков, узоров.

-

Проверка на звонкость

Для проверки используется обычный молоток или железная труба. Глухой звук указывает на недостаточную прочность, слабое уплотнение. От удара не должны появляться осыпания, трещины.

-

Визуальная проверка

Цвет качественной бетонной смеси должен быть равномерным серым с синеватым отливом без желтых, рыжих, коричневых оттенков. Консистенция – однородная без сгустков и комков. Жидкая бетонная лепешка не должна трескаться и расслаиваться.

-

Зубило и молоток

Самый достоверный и очень простой метод. К поверхности прикладывают зубило. По нему ударяют сверху молотком, который весит 350-400 грамм. По силе удар должен быть средним. Затем, производят оценку получившейся вмятины.

| Характеристика вмятины | Вывод |

| Глубина 1 сантиметр | Бетон низкого класса (до B5) прочности, марки М75. |

| Глубина менее 0,5 сантиметра | Класс прочности бетона до B10, марка М150. Уровень прочности невысокий. |

| Глубина вмятины незначительная | Класс прочности отB15 до B25. Марка М200, М250. Уровень прочности –средний. |

| Вмятина едва заметна | Класс прочности B25, Марка бетона М350, М400. Уровень прочности – высокий. |

Чем меньше глубина вмятины, тем прочнее бетон.

Поверхностные и сквозные трещины

Поверхностные трещины предварительно расшивают. Расшивку возможно производить как вручную, — при незначительных объемах работ, так и при помощи специальных инструментов (перфораторы, штроборезы, нарезчики швов). Штробы промывают водой под давлением. Для заполнения штроб используют как ремонтные тиксотропные материалы «КТтрон-3» и «КТтрон-3 Т500», так и шовный «КТтрон-2». Сквозные трещины заделывают аналогично, только с двух сторон.

Гравелистое покрытие

Эта поверхность заключается в выпирании элементов щебня в общей бетонной массе. Подобный дефект существенно влияет на качество и удобство при проведении работ по отделке. Обычно причиной появления этого дефекта называют опалубку – гравелистое покрытие появляется, когда ее используют несколько раз без своевременного ремонта. Чтобы устранить все неровности от щебня, конструкцию необходимо тщательно зачистить щетками из стали. Далее изделие промывается водой под сильным напором, после чего наносится штукатурный состав для обеспечения большей гладкости.

Сколы, местные впадины и другие локальные дефекты

Для ремонта углублений, местных впадин, сколов на вертикальных поверхностях используют тиксотропные материалы «КТтрон-3» и «КТтрон-3 Т500», а горизонтальные ремонтируют литьевыми «КТтрон-3 Л400» и «КТтрон-3 Л600». Поверхность для ремонта готовят как для ремонта раковин. Для улучшения адгезии следует очистить поверхность от цементной пленки. Для этого используют либо шлифование, с последующим обеспыливанием, либо способ легкого протравливания слабым раствором кислоты, которая удаляет цементную пленку без разрушения текстуры бетона. Кислоту следует нейтрализовать слабым раствором кальцинированной соды и обильно промыть водой.

Химическое и климатическое воздействие

Отдельную группу повреждений составляют дефекты, возникшие как результат климатического воздействия либо реакции на химические вещества.

Сюда можно отнести:

- Появление на поверхности разводов и светлых пятен – так называемых высолов. Обычно причиной образования солевого налета является нарушение влажностного режима, а также попадание щелочей и хлоридов кальция в состав раствора.

Высолы, образовавшиеся вследствие избытка влаги и кальция

Обратите внимание! Именно по этой причине в районах с сильнокарбонатными почвами специалисты рекомендуют использовать для приготовления раствора привозную воду. В противном случае белесый налет будет появляться уже через несколько месяцев после заливки.

- Разрушение поверхности под воздействием низких температур. При попадании влаги в пористый бетон микроскопические каналы в непосредственной близости от поверхности постепенно расширяются, поскольку при замерзании вода увеличивается в объеме примерно на 10-15%. Чем чаще происходит замораживание/оттаивание, тем интенсивнее будет разрушаться раствор.

- Для борьбы с этим используют специальные антиморозные пропитки, а также покрывают поверхность составами, снижающими пористость.

Перед ремонтом арматуру нужно зачистить и обработать

- Наконец, к этой группе дефектов также можно отнести и коррозию арматуры. Металлические закладные начинают ржаветь в местах их обнажения, что приводит к снижению прочности материала. Чтобы остановить этот процесс, перед заполнением повреждения ремонтным составом арматурные прутки обязательно зачищаем от окислов, после чего обрабатываем противокоррозионным составом.

Рабочие швы бетонирования

Теме ремонта швов бетонирования посвящен Техинформатор № 11, отмечу лишь, что для ремонта швов бетонирования более целесообразно применение «КТтрон-2», а для заполнения усадочных швов следует применять ремонтные материалы «КТтрон-3» или «КТтрон-3 Т500», в зависимости от марочной прочности бетона.

Технологические отверстия от стяжных болтов

Технологические отверстия от стяжных болтов. При возможности подхода к отверстиям с двух сторон, необходимо расштробить устья отверстий на глубину до 40 мм с каждой стороны. Для герметизации применяется ремонтный материал КТтрон-3 (либо КТтрон-3 Т500) и шовный материал КТтрон-2. Ремонтным составом заполняется лишь внутренняя часть отверстия, а области лежащие ближе к поверхности заполняются шовным составом.

Итог

Для того, чтобы правильно выбрать качественное железобетонное изделие, рекомендуется привлекать к процессу покупки сотрудников строительных компаний и аккредитованные лаборатории лабораторий. Эти специалисты смогут сразу определить все повреждения, как явные, так и неявные. Также не забывайте, что для заказа большого количества железобетонных конструкций, стоит отдавать предпочтение проверенным фирмам-производителям. Интересуйтесь отзывами о качестве их продукции. Мы не скрываем информацию о нас, отзывы о наших услугах можно прочитать в разделе «Отзывы».

Профилактика появления трещин в стене

Как было выше сказано, основными причинами появления опасных трещин являются деформации фундаментов. Поэтому при их проектировании необходимо соблюдать ряд требований:

- Столбчатые фундаменты, находящиеся в пучинистых грунтах, должны быть скреплены нижними обвязками или ростверками.

В домах, имеющих цокольные этажи или технические подвалы, заглубленные стены лучше изготавливать в монолитном исполнении. При этом их не рекомендуется соединять армированием в цельную конструкцию с плитным фундаментом.

Основания пучинистых грунтов не должны промерзать под плитными фундаментами при построенной коробке дома.

Для профилактики появления трещин могут применяться такие меры:

Разборка аварийных стен и монтаж новой блочной или кирпичной кладки;

Изготовление монолитного бетонного армирующего пояса;

Замена или усиление опор;

Как убрать трещины в стенах — смотрите на видео:

Чем руководствоваться при ремонте трещин: главные правила

Выбирая технологию ремонта неприятных образований, нужно учитывать:

- материал изготовления стены;

- количество изъянов;

- ширину дефекта;

- разветвление изъянов;

Только после этого выполнить ремонтные работы:

- расшить;

- очистить от пыли;

- промыть;

- заполнить соответствующей штукатуркой.

Как строить, чтобы не потрескался газоблок

Почему трескается стена из газобетона, если с фундаментом всё в порядке и никаких недостатков в его конструкции нет? Причин на самом деле достаточно много. Одной из них является некачественный кладочный материал – то есть, сам газоблок.

Из-за некачественного газобетона

Согласно действующему стандарту, газонаполненный бетон может изготавливаться по двум технологиям, основным отличием которых являются условия твердения – естественные, и с дополнительной обработкой горячим паром в автоклаве.

Поэтому, чтобы потом не думать, как устранить трещины на газобетонной стене, внимательно осматривайте блоки перед покупкой. А чтобы быть полностью уверенными в качестве, дайте им полежать на объекте пару недель до начала кладки.

Другие причины трещин в газобетонных домах

Даже качественный материал не даёт гарантии целостности кладки, если в процессе строительства допускались нарушения технологий. Вот какие ещё причины могут повлечь за собой растрескивание газобетона.

Из-за раствора

Из-за того, что не выравнивают блоки теркой

Из-за неправильного армирования кладки

Для укладки прутов на поверхности блоков штроборезом вырезают два параллельных паза (или один, если стена не толще 200 мм). Сетка просто замоноличивается в слой кладочного раствора. Арматура укладывается с нахлёстом в 20 см, с обязательным загибом на углах.

Вот какие зоны необходимо армировать, чтобы не появлялись трещины газобетонных блоков:

Неправильные перемычки

Из-за отсутствия армопояса

Чем замазать трещины?

Замазать печку можно покупной смесью или раствором, приготовленным самостоятельно. Далее об особенностях вариантов.

Песчано-глиняная смесь

Замазка из глины и песка – самый доступный и недорогой вариант. Схема приготовления смеси:

Замазка из шамотной глины

Клей для печей

Альтернативный вариант – печная затирка

Фабричные растворы всем хороши, кроме цены. Есть ещё одна возможность сэкономить – использовать замазку, приготовленную по следующему рецепту:

Соотношение песка и глины – 1:4. Соломы нужно примерно 10-15 кг на ведро глины. Легко заметить, что это модифицированный вариант песчано-глиняной смеси, о которой сказано выше.

Чем можно замазать, чтобы не трескались

Незначительные дефекты можно исправить самостоятельно, если они связаны со штукатуркой. Если появление связано с деформацией основной конструкции, то нужно обратиться за помощью к специалистам.

Материалы для наружных работ для трещин

- Neomid Professional ─ шпатлевка-замазка универсальная. Для глубоких трещин и выбоин. Содержит армирующие волокна.

- SEMIN Fibrelastic ─ эластичная шпаклёвка для наружных и внутренних работ. Специально для «дышащих» трещин и стыков.

- Профикс ─ монтажно-шпаклёвочная смесь. Это пластичная замазка с легким нанесением.

Смеси для трещин для внутренних работ

- SEMIN Rebouchage ─ заполняющая шпатлёвка для внутренних работ.

- UNIS Блик-толстослойная ─ гипсовая шпатлёвка. Универсальная, легко наносится, трещиностойкая. Гарантия до 15 лет.

- TERRACO Handyflex ─ суперэластичный заполнитель для трещин.

Технологии ремонта

Перед реставрацией бетонного покрытия проводят подготовку поверхности:

- удаление грязи, пыли, масел, старого отслоившегося бетона;

- зачистка от ржавчины оголенной арматуры;

- разделка трещин не менее 15 мм в глубину и 5 мм в ширину;

- дополнительное армирование при необходимости.

Ремонт и защиту бетона проводят инъектированием, затиркой или торкретированием с последующей гидрофобизацией или герметизацией.

Инъектирование

Глубокие трещины, сколы, пустоты заполняют под давлением специальными смесями на основе полимеров, эпоксидных или полиуретановых смол, воды.

Восстановление бетона начинают с продувки воздухом поврежденной поверхности. Края щелей обрабатывают ацетоном. Для прочного сцепления с основой материалы должны обладать низкой вязкостью, текучестью, устойчивостью к воде, ультрафиолету, химическим соединениям. Основное требование — адгезия к компонентам бетонного раствора, минимальная усадка при твердении.

Инъекция щели производится через установленные пакеры специальным ремонтным насосом. От вытекания смеси отверстия закрывают защитной пленкой. После закачивания пакеры удаляют, поверхность зачищают.

Почти 60% реставрационных работ осуществляется в результате ремонта трещин в бетоне инъекционным методом.

Затирка

Эту технологию ремонта бетона применяют при раскрытии трещин более 2 мм и глубине повреждений до 5 мм. Наиболее эффективна затирка тиксотропными составами, содержащими армирующее волокно, при восстановлении вертикальных и горизонтальных поверхностей с небольшим количеством дефектов.

Растворы имеют пастообразную консистенцию. Обладают высокой адгезией, прочностью, морозостойкостью. Используют смеси на основе портландцемента с полимерным наполнителем. После нанесения затирки и затвердевания поверхность покрывают герметизирующими составами.

Торкретирование

Способ заключается в набрасывании на ремонтируемую поверхность смеси такого же состава, как материал основы. Различают «мокрое» и «сухое» торкретирование.

В первом случае раствор готовят заранее и распределяют установкой со сжатым воздухом. Вторая технология предполагает смешивание ингредиентов с водой непосредственно на выходе из сопла станции. Толщина слоя торкрет бетона — до 15 см. Предварительная обработка грунтовкой не требуется. Метод очень производительный, позволяет отремонтировать большую площадь за короткий интервал времени. После застывания наносится гидроизоляция.

Внутренние процессы

Результатом внутренней деформации бетонного массива является напряжение, связанное со следующими моментами:

Усадочные трещины чаще всего являются следствием происходящих внутри затвердевающего бетонного монолита процессов

- ускоренным высыханием под воздействием прямых солнечных лучей, повышенной температуры окружающего воздуха, ветра.

Нормативные документы допускают в бетонных конструкциях при циклическом замораживании и оттаивании наличие поверхностных, усадочных трещин шириной до 0,1 миллиметра. Они не влияют на долговечность, однако нуждаются в своевременной заделке.

Download Article

Download Article

Cracked concrete is unsightly, but it’s a lot easier to fix than you’d think. To fix narrow cracks, your best bet is a caulk-style concrete repair compound, which is easy to use and prevents further cracking. For larger cracks through walls, go with an epoxy injection kit, which will allow you to fill a deep crack’s interior. If your concrete stairs are in disrepair, vinyl concrete patcher is durable and easy to mold into a step shape. Whichever method you use, always read your products’ instructions and use them as directed.

-

1

Use a caulk-style, waterproof compound to repair hairline cracks. A caulk-style liquid concrete repair compound is affordable, easy to apply, and the best choice for hairline cracks smaller than 1⁄4 in (0.64 cm) wide. Find a waterproof liquid concrete repair compound online or at a home improvement store. It’ll hold up against the elements, help keep out water, and prevent the crack from reforming.[1]

-

2

Remove loose concrete and debris with a wire brush. Scrub the crack with a wire brush to prep the surface for repair. If necessary, chip away any thick deposits of concrete or old sealer with a small hammer and chisel.[2]

- If the crack is outdoors, such as in your driveway, work during dry weather. A stretch of at least 1 to 2 dry days is ideal.

Advertisement

-

3

Sweep, vacuum, or blow away any remaining dust. After scrubbing the cracked area, sweep away dust with a broom, or remove residue with a shop vac. You could also use a canister of compressed air to blow away fine surface debris.[3]

- A power washer can loosen and blow away debris all in one go. However, you’ll need to allow the cracked area to dry completely if you use one. Liquid concrete repair compounds can only be applied to dry surfaces.

-

4

Run a bead of epoxy concrete repair compound along the crack. Load a cartridge of liquid concrete repair compound into the cradle of a caulk gun. Snip about 1⁄8 in (0.32 cm) off of the tip, then run a continuous bead of compound along the crack. Make another pass with the caulk gun if the first bead didn’t fill the entire crack.[4]

Variation: For a crack wider than 1⁄4 in (0.64 cm), slide in a strip of foam backer rod with your fingers. Then apply concrete repair compound over the rod with the caulk gun. The foam backer is needed to support the liquid repair compound.

-

5

Smooth the caulked surface, then let it cure for 4 to 6 hours. Run a 1 1⁄2 in (3.8 cm) putty knife along the sealed crack to remove excess compound. Level the surface with the surrounding concrete, then allow the compound to cure for at least 4 to 6 hours, or as directed.[5]

- After smoothing the compound, wipe your putty knife promptly with mineral spirits before the epoxy begins to set.

- In addition to repairing floors and driveways, you can also use this method to seal hairline cracks in walls. For wider wall cracks, on the other hand, your best option is an epoxy injection kit.

Advertisement

-

1

Fix a 1⁄8 to 1⁄4 in (0.32 to 0.64 cm) wide crack with an epoxy injection kit. Purchase a concrete repair kit that includes a 2-part epoxy (an unmixed compound), caulk-type epoxy cartridges, and liquid concrete repair injection ports. The injection ports are small nozzles that help you fill the inside of the crack with sealer.

- You might need to purchase injection ports separately; you’ll need 1 port for every 12 in (30 cm) of crack length.

-

2

Scrub and clean the cracked area. Scrub away loose debris with a wire brush, and dislodge any chunks of mortar, concrete, or old filler with a hammer and chisel. Then vacuum up dust and debris or blow away residue with compressed air.[6]

- If you’re sealing a crack in a wall, lay down a tarp or drop cloth to protect your floors from drips of epoxy.

Safety precaution: Wear a respirator so you don’t inhale particles of dust, especially if you’re working indoors. If there are any nearby windows or exterior doors, open them to improve ventilation.

-

3

Attach the plastic injection ports to the crack. Tap 10d finishing (headless) nails partway into the crack every 12 in (30 cm). Use separate sticks or putty knives to scoop the 2 epoxy parts onto a small scrap board. Mix the parts until you’ve achieved a uniform color, apply small dabs to the bottoms of the ports, and slide a port over each nail.

- The flat ends of the ports should be flush with the wall, and the nozzle ends should stick out.

- The nails align the injection ports with the crack. If you don’t have finishing nails handy, use pins, toothpicks, or thin coffee stirrers.

- The 2 parts of the epoxy compound are stored in separate containers. After they’re mixed, the parts cure and form a hard material. For this reason, scoop out the parts with separate sticks or putty knives to avoid contaminating one container with the contents of the other.

-

4

Remove the nails after attaching the ports. After installing the ports, grasp the tip of the nail that emerges past the port’s neck, and pull it from the wall. Make sure the ports stay glued in place, and try not to disturb them. Pull out all of the nails before injecting epoxy into the ports.[7]

-

5

Spread the 2-part epoxy over the crack and injection ports’ bases. Mix a larger batch of the 2-part compound as directed. Use a putty knife or trowel to cover the crack and the ports’ bases with a 1⁄8 in (0.32 cm) layer of epoxy. Spread the compound 1 in (2.5 cm) on either side of the crack, and level it with the surrounding surface.[8]

- Check your kit’s instructions for right amount of compound for the crack’s surface area. Mix until you’ve achieved a uniform gray color.

- Be sure to scoop out each part of the epoxy with separate sticks to avoid contaminating the containers.

-

6

Let the surface patch cure for 4 to 6 hours, then fill the injection ports. After 4 to 6 hours, or when the surface compound is hard, place a caulk-style cartridge of epoxy in the cradle of a caulk gun. Snip 1⁄8 in (0.32 cm) off of the tip, then insert it into the nozzle of the lowest injection port. Squeeze the trigger to inject the compound until epoxy starts oozing out of the port above the one you’re filling.[9]

- The epoxy injection port kit includes small plastic caps that fit into the ports’ nozzles. After you’ve injected a port, insert a cap into its nozzle. Then repeat the process to inject the compound into each of the ports.

-

7

Saw off the injection ports’ necks after 5 days, then patch the cuts. Allow the injected compound to cure for 5 days, or according to the instructions. Then use a hacksaw to cut off the ports’ nozzles where they meet the wall or floor.

- Patch the spots where you sawed off the necks to disguise your work and ensure the crack is watertight. Mix a small amount of 2-part epoxy, apply a dab over the cut spots with a putty knife, and level the epoxy with the surrounding surface.

Advertisement

-

1

Fix a crack wider than 1⁄4 in (0.64 cm) with a vinyl concrete patcher. Find a vinyl concrete repair compound online and at home improvement and hardware stores. Vinyl concrete patcher works best on wider cracks in horizontal surfaces, so it’s perfect for broken steps.[10]

- Specific instructions may vary, so read your product’s instructions carefully.

- Vinyl concrete repair compound will also work on wide, deep driveway and floor cracks. While you can use it to patch large cracks in a wall, you’d need to apply it in 1⁄4 to 1⁄2 in (0.64 to 1.27 cm) layers and allow each layer to cure before the next application.

-

2

Dislodge loose concrete and remove debris. Prep the surface by scrubbing or chiseling away loose concrete or deposits of old filler. Additionally, use a wire brush to rough up any smooth surfaces within the crack. Then sweep, vacuum, or blow away any remaining dust and debris.[11]

- If you have a pressure washer, feel free to use it to prep the cracked stairs since the compound you’ll use in this method needs a damp surface. It shouldn’t be completely soaked, so mop up any puddles with an old rag.

-

3

Hose down the stairs to help the patching compound bond. Run the hose evenly over the steps to get the surface damp. Dampen it, but don’t drench it; you don’t want any standing water.[12]

- The repair compound will stick better to a damp surface.

-

4

Place a wood plank against the cracked step to create a frame. Using a circular saw, cut a wood plank to your steps’ exact height. Cut the plank wide enough to span the cracked area, or use multiple planks. Place the plank against the broken step, then set a brick against the plank to keep it in place.[13]

- The plank will act as a form and help ensure the repair compound takes the shape of the step.

Safety precaution: Wear protective goggles and use caution when using a saw.

-

5

Mix a dry concrete vinyl patch with water, if necessary. Pre-mixed vinyl concrete patch products are ready to use right out of the container. While they’re more convenient, they’re typically more expensive than dry products, which you mix with water. If you go with a dry product, mix it with clean water in a separate bucket using the recommended mixing ratio.[14]

- Mix the amount of repair compound recommended on the package for your repair’s surface area.

-

6

Use a trowel to apply the vinyl concrete patcher. Work some of the compound into the deepest part of the crack, and press it down with the trowel. Build on that layer until you’ve overfilled the crack. Then use the trowel to remove excess compound, smooth the surface, and level the compound with the rest of the step.[15]

- Clean your tools with water immediately after applying the vinyl concrete patch.

-

7

Remove the wood plank once the patch has set. Check the manufacturer’s instructions for specific information about your product’s set time. Set times may range from 15 minutes to several hours, depending on the product, temperature, and moisture level. After the patch begins to harden, carefully remove the wood plank and the brick that held it steady.[16]

- The patch hasn’t cured, so take care not to disturb it. If necessary, gently run the trowel over the patch to level it with the surrounding concrete.

-

8

Allow the patch to cure for 24 hours, or as directed. Typically, vinyl concrete repair compounds can support foot traffic after a day. Avoid rolling wheeled objects (such as a hand truck) over the patch for 3 days.[17]

- The instructions may call for damp curing in hot, dry, or windy weather. If necessary, cover the patch with a clean sheet of plastic for 24 hours to damp cure it.

Advertisement

Ask a Question

200 characters left

Include your email address to get a message when this question is answered.

Submit

Advertisement

-

If you have trouble finding a caulk-style concrete repair kit at a hardware store, look online or check a contractor supply store.[18]

-

For best results, apply epoxy and vinyl compounds in temperatures between 50 and 80 °F (10 and 27 °C). Avoid using epoxy and vinyl concrete repair compounds in temperatures below 40 °F (4 °C).[19]

Advertisement

-

Epoxy and urethane-based concrete repair compounds are super sticky, so wear work gloves and old clothes when you make your repairs. If you get any on your skin, wipe it off quickly with a rag dipped in mineral spirits.

-

Cracks in a concrete foundation may indicate structural problems. Consult a structural engineer for cracks that are 3⁄16 in (0.48 cm) or wider, horizontal cracks, and basement walls that bulge inward.[20]

Advertisement

Things You’ll Need

- Wire brush

- Broom or shop vac

- Caulk-style epoxy concrete repair compound

- Caulk gun

-

1 1⁄2 in (3.8 cm) metal putty knife

- Work gloves

- Mineral spirits

- Rag

- Foam backer rod (optional)

- Wire brush

- Broom or shop vac

- Liquid concrete repair kit with a 2-part epoxy sealer and caulk-type epoxy cartridges

- Caulk gun

- 3 in (7.6 cm) 10d finishing nails

- Hammer

- Work gloves

-

1 1⁄2 in (3.8 cm) putty knife

- Mineral spirits

- Rag

- Hacksaw

- Wire brush

- Hose

- Vinyl concrete repair compound

- Steel trowel

- Scrap wood plank (long enough to span the crack)

- Circular saw

- Protective eyewear

- Work gloves

References

About This Article

Article SummaryX

To fix a crack in your concrete floor or driveway, you’ll need a caulk-style, waterproof, liquid repair compound and a caulk gun, both of which you can buy online or at a home improvement store. In order to prepare the crack for the compound, use a wire brush to scrub away any loose concrete and debris. After scrubbing, sweep or vacuum away any remaining dust. Once the cracked area is clean and dry, run the compound along the crack using the caulk gun. When the crack is filled with compound, smooth over the surface with a putty knife to get rid of any excess compound. You should then let the compound cure for 4 to 6 hours. For more help, including how to fix a crack in a concrete wall or in concrete steps, keeping reading!

Did this summary help you?

Thanks to all authors for creating a page that has been read 28,313 times.