Ошибки при сварке полуавтоматом у начинающих

Очень часто при работе с полуавтоматом начинающие сварщики допускают ряд серьёзных ошибок, в результате чего шов получается пористым и высоким. Также во время сварки полуавтоматом начинает рваться проволока, наплавленный металл разбрызгивается и не сваривается с основным.

В этой статье сайта migmagsvarka.ru мы рассмотрим основные ошибки при сварке полуавтоматом у начинающих. Исправление многих из них, на начальном пути обучения, помогут новичкам быстро освоить MIG сварку, и уже за сравнительно короткое время получать достойный и качественный сварочный шов.

Ошибки при сварке полуавтоматом

Ниже представлены вашему вниманию самые распространённые ошибки при сварке полуавтоматом.

Многие из них связаны с неправильными настройками полуавтомата, в результате чего скорость подачи проволоки слишком медленная или наоборот, слишком большая.

Неподходящий вольтаж и скорость подачи проволоки

Первая ошибка, она связана с неправильными регулировками сварочного полуавтомата. Данная ошибка приводит к тому, что сварочная дуга начинает «блуждать». При слишком высоком сварочном токе, вы обязательно столкнётесь с такой проблемой как перегрев горелки полуавтомата.

Что же касается заниженных значений сварочного тока, то проволока будет все время наслаиваться, образуя тем самым непровар. Чем характеризуется непровар и другие дефекты сварных соединений, можно узнать из статьи ошибки при сварке аргоном. Там также, практически все те же причины и проблемы приводят к возникновению различного рода дефектов, как и при сварке полуавтоматом.

Неподходящая горелка для полуавтомата

Наверняка многие сталкивались с такой неприятностью, как перегрев горелки полуавтомата. Происходит данная проблема чаще всего из-за того, что используется неподходящая горелка для сварки в среде защитного газа. Например, приходится варить током в 300 Ампер, а горелка предназначена для сварки током в 200 Ампер.

В результате этого, а также когда происходит злоупотребление продолжительностью сварки полуавтоматом, и может наблюдаться перегрев горелки. Поэтому нужно использовать только подходящие горелки для полуавтоматов по амперажу. Также не допустить перегрев горелки полуавтомата способна смена защитного газа.

Например, чем больше будет в составе защитного газа аргона, тем меньше будет охлаждение. Но большая концентрация аргона чаще всего используется для того, чтобы уменьшить разбрызгивание металла при сварке полуавтоматом.

Слишком длинный или короткий направляющий рукав

Большое количество ошибок при сварке полуавтоматом у начинающих приходится и на неправильно выбранную длину направляющего рукава. В результате этого направляющий рукав начинает сжиматься и разжиматься как пружина, из-за чего происходит сильная вибрация газовой горелки.

Само собой разумеется, что сильная вибрация горелки полуавтомата мешает варить качественные швы. Поэтому при монтаже направляющего рукава обязательно нужно убедиться в том, что при работе полуавтомата не происходит его деформаций, а сварочный кабель лежит максимально ровно. Всегда следует избегать скручиваний и перегибов кабелей.

Приветствую всех Драйвовчан и сопричастных!

Долго не было времени, чтобы выложить очередную запись, и я решил на всё забить и исправить этот пробел. Приготовьтесь, будет много текста =[].

Хочу начать эту запись с повествования о том, что послужило причиной того, что я взял работу по восстановлению машины в свои руки и не подпустил к ней больше отца…

ХЗ почему, — то ли слишком был увлечён и озадачен очисткой днища от антикорра, дальнейшей его зачисткой, обработкой, то ли возлагал большие надежды на то, что отец всё поварил чётко, — но я не обращал внимания на то, как вварен левый ланжерон с брызговиком. Когда я увидел сварку со стороны салона, скажу честно, слёзы навернулись на глаза… Чтобы так насрать сваркой, нужно было постараться

Сказать, что я ох.ел обалдел, ничего не сказать. В довесок, отец видимо посчитал, что если залить всю сварку грунтом, то ничего ржаветь не будет… Залить б**** сгоревший грунт не вычистив его, тупо размазав кисточкой, это было гениальное решение(!). Именно в тот момент я решил, что больше к машине отца не подпущу, — в силу возраста и неважного зрения нужно было ему не браться за эту работу.

Хочу пояснить, что на тот момент я не умел варить, не имел представлнения о малярке (было только общее представление) и не знал, как я смогу это всё исправить и доделать машину грамотно. В общем, я был в АХЕРЕ!

Собравшись с мыслями, начал размышлять, чем я могу зачистить то, что было НАСРАНО сваркой, ведь болгаркой в большинство мест не подлезть. И вспомнил, что как-то брал у товарища гравёр, чтобы доработать карбюратор и знал, что есть к нему разные фрезы и предположил, что возможно есть маленькие отрезные круги на него. У нас в городе есть большой магазин электроинструмента, с разнообразными расходниками. Собственно в него я и направился. Нашёл-таки я эти кружки вместе со штифтом, на котором они фиксируются, но ценник честно не порадовал, — 800 рублей за 5 кружков и штифт (Dremel), я думаю это перебор! В итоге огорчённый и озадаченный поехал домой, чтобы продолжить бороздить интернет в поисках решения этого вопроса. Параллельно искал среди знакомых сам гравёр. Поиски были не долгими, товарищ одолжил мне дитя китайской промышленности во временное пользование.

В общем, мысль была верной и я нашёл на просторах спасительной паутины, как изготовить эти круги из отрезных дисков на болгарку. Поехал опять в тот же магазин, поскольку там большой выбор брендовых отрезных дисков и купил диски по нержавейке толщиной 1мм. Первым, что нужно было сделать, это отверстие под винт штифта, на который крепится этот диск. Скажу сразу, сверлить даже не пытайтесь, только сверло затупите. Полез опять в интернет и нашёл статью, где человек рассказывал, что отверстие нужно делать шилом. Ложите диск на ровный деревянный брусок и тонким шилом прокалываете его, как бы буравля диск, при этом давить на шило сильно нельзя, можно сломать диск. Отверстие нужно делать по диаметру винта, чтобы он очень плотно входил. Центр получен, затем либо циркулем, либо на глаз, приложив подходящий круглый предмет обводим его. Круги вырезал ножницами по металлу. Затем прикручиваем круг к штифту (кстати, их можно заказать на Алиэкспресс) и обтачиваем эти диски, зажав в гравёр, о точильный камень. В результате круги получаются идеально круглой формы.

Вычистить эту сварку пол дела, но нужно было ещё и доварить непровары, и исправить то, что было криво приварено. В довесок, к тому моменту я уже отсверлил все поддомкраткики и планку левого переднего поддомкратника, да и увилители задних арок нужно было назад приваривать. В общем, пришлось осваивать сварку…

Первым делом, полез на Ютуб, изучать как настроить полуавтомат и как варить. Путь мой был тернист, со множеством камней преткновения…

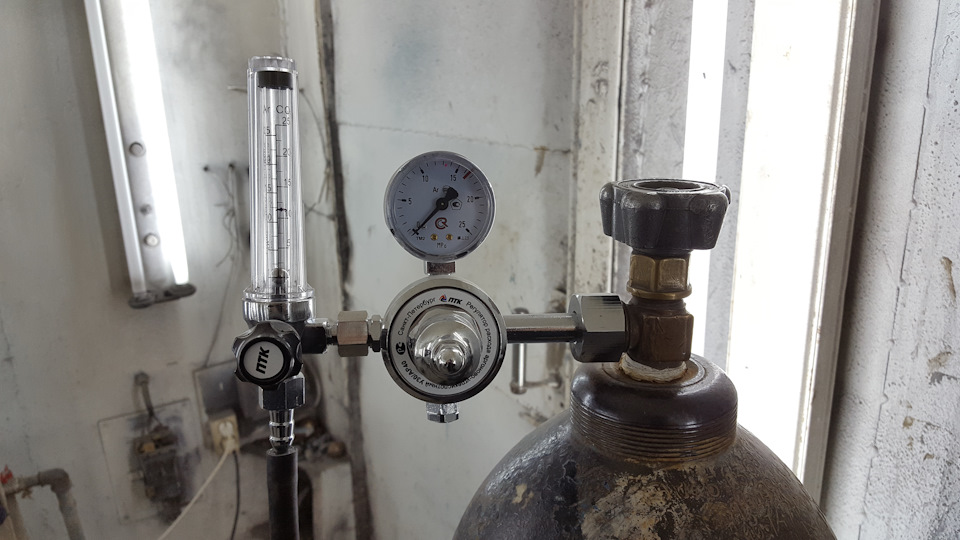

Редуктор на углекислотном баллоне стоял мало того, что для кислорода, так он ещё был весь разбитый.

Отец его настраивал на слух. Я таким талантом не обладал, поэтому пришлось искать ему замену.

В итоге вычитал, что самым удобным для контроля подачи углекислого газа является ротаметр. Собственно на следующий день за ним и отправился. Купил последний в наличии, в обычной картонной упаковке и без инструкции, — ну а что взять с дилетанта в этом деле (это я о себе)… Приехал, установил, начал настраивать.

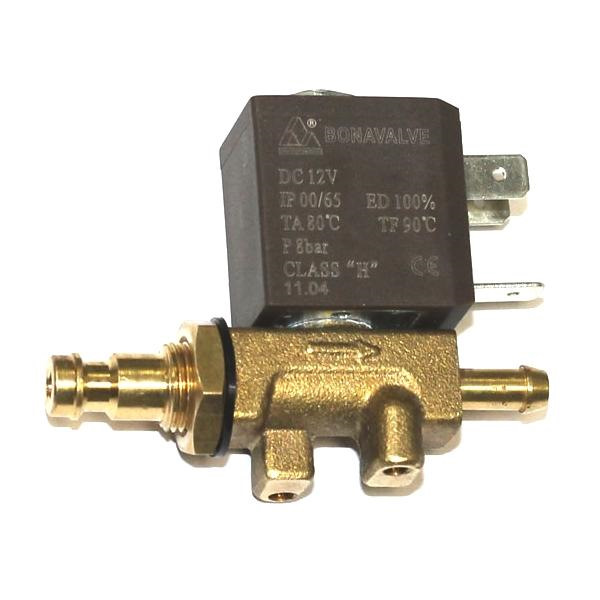

При выставлении указанных в интернете 10-13 л/мин обратный клапан начал пропускать газ. Думаю, косяк в клапане (стоял «Клапан электромагнитный (холостого хода)» от «классики»).

Купил новый клапан, поменял. Проблема осталась. Раз дело не в клапане, значит в ротаметре, — логично?! Логично =). Наверное он неправильно показывает, поскольку были подозрения, что это дитя китайской подвального производства…

Поехал в магазин, с директором вышел разговор на повышенных, причём дерзить мне он начал первым. Немного осадив его, мы поговорили по душам и он предложил мне заменить автомобильный клапан на итальянский, заверив, что проблема в нём. Ударив по рукам, и приобретя клапан я поехал внедрять чудо итальянской технологии.

Итальянский клапан (фото из интернета, поскольку не сфотографировал его до установки)

Новый клапан стал держать давление, но этот чудо ротаметр как-то не очень хотел со мной ладить, — не получалось у меня его настроить. В итоге я поехал менять его на нормальный ротаметр в заводской упаковкой и инструкцией. Долго они препираться не стали, поскольку я кого хочешь достану =[]. Счастливый поехал домой.

Полный размер

Вот он родимый, уже установленный

Установив, дело закипело.

Ненужную пластину поддомкратника использовал как тренировочную деталь.

Её я проварил полностью с двух сторон, пока настраивал полуавтомат.

Полный размер

Многострадальная пластина лежит возле углекислотного баллона

Полный размер

Собственно, сам полуавтомат

Худо-бедно, но начало получаться.

Первым делом, вооружившись гравёром, начал вычищать тот срач сварной, на мототном щите

Затем заварил новые непровары, и те, которые ранее были замазаны шпаклей при при первом ремонте этой машины.

Гравёр конечно творит чудеса. Без него можно было бы даже не заморачиваться с восстановлением.

Параллельно с этим доварил и обработал шов, в том месте, где был вварен кусок рамки лобового стекла.

Доварил непровары на рамке лобового, — они тоже была замазаны шпаклей… рука лицо

Решил даже видео добавить, как я поварил рамку лобового)

Сварка усложнялась тем, что машина в своё время была очень хорошо обработана антикорром, и когда я начинал варить, то антикорр в зазорах разогревался и начинал течь, а это приводило к разбрызгиванию сварки и тому, что металл просто прогорал, но не варился. Приходилось его вымывать оттуда узкой жёсткой кисточкой смесью бензина и растворителя. И так практически по всем швам со стороны салона машины. В общем, на заваривании этих непроваров я и научился варить =D.

По поводу того, зачем я так подробно всё расписал. Во-первых, конечно хочется рассказать, сколько труда было вложено в эту машину, а во-вторых, это уберечь многих от ненужной работы и сохранения своего драгоценного времени. В моём случае, я приобрёл очень много знаний, умений и опыта, и хочу как-то связать свою жизнь с автомобилями, помимо основной профессии. Но должен заметить:у меня было место, где проводить эти работы; оборудование, хотя многое приходилось ремонтировать, модернизировать, покупать новый инструмент и оборудование. А на всё это уходило ооочень много времени (!).

В общем, неизвестно куда приведут ваши начинания. Могут и пользу принести, а могут просто отнять у вас время и средства, а результат будет посредственный. Поэтому взвешивайте все за и против, прежде, чем окунуться во что-то с головой.

Если кто-то осилил, и дочитал до конца, — жму руку! Постараюсь не затягивать со следующей записью, но всё упирается во время. Всем спасибо и до скорого!

Мало какой режим сварки сравнится по удобству и производительности с MIG, однако есть несколько ошибок, которые могут всё испортить.

№1. Слишком длинный (короткий) направляющий канал

Использование направляющего канала не подходящей длины (чаще всего слишком короткого) — это одна из самых распространенных ошибок начинающего сварщика. В этом случае работающий приводной ролик заставит направляющий канал сжиматься и разжиматься как пружину. Как следствие, горелка начинает вибрировать.

При установке направляющего канала, убедитесь что он не деформируется, а сварочный кабель проложен ровно. Избегайте лишних изгибов и скручивания.

№2. Сварка изношенными расходниками

Использование изношенных расходных материалов (направляющий канал, наконечник, сопло) тоже может стать причиной ухудшения качества сварки. Следите за вылетом проволоки, ПВ горелки, держите правильную дистанцию до заготовки чтобы не перегреть расходные детали. Чем меньше они перегреваются, тем будет меньше вибрации и залипания. Если вылет проволоки слишком короткий, то горелку придется подносить слишком близко к сварочной ванне. Как следствие, может произойти залипание сварочной проволоки и преждевременный выход из строя расходных материалов от перегрева.

№3. Плохое заземление

Срок службы наконечников и прочих внешних элементов уменьшается если сварщик не обеспечит глухое заземление.

В отсутствие заземления, дуга становится рассеянной, значительно нагревая наконечник. Все факторы, так или иначе повышающие температуру, увеличивают сопротивление и износ наконечников и прочих внешних элементов.

Для лучшего заземления, проложите кабель заземления как можно ближе к заготовке. Если это возможно, подвесьте кабель на заготовку или верстак. Чем ближе к дуге, тем лучше.

№4. Неправильно подобранный вольтаж и скорость подачи проволоки

Неправильно подобранный вольтаж и скорость подачи проволоки могут стать причиной блуждания дуги.

Если вольтаж слишком высокий, то горелка будет перегреваться и может выйти из строя.

Если скорость слишком большая — проволока вместо наплавления будет наслаиваться. Если скорость меньше нужной, то металла в сварочной ванне будет мало и будет непровар.

Всегда соблюдайте рекомендации производителя относительно вольтажа и скорости для выбранной вами присадки и толщины заготовки.

№5. Неправильное обращение с кабелем горелки

Неправильное обращение с кабелем может привести к его повреждению. Не стоит перемещать его с места на места во время работы сварочного аппарата. Когда горелка нагревается, то всё остальное становится более пластичным. Дерганье и натяжение кабеля может растянуть сам кабель (или направляющий канал), штуцеры могут отсоединиться от разъемов, что как следствие создаст проблемы с защитным газом.

После окончания сварки дайте горелке и кабелю остынуть, но не подвешивайте их во избежание деформации.

№6. Не та горелка

Если вам когда-либо доводилось сваривать током 300 А горелкой на 200 А с продолжительностью включения 40%, то вы знаете какая это нелегкая задача, и такой ее делает неподходящая горелка. Злоупотребление сроком продолжительности включения приводит к перегреванию горелки. Если делать так достаточно часто, то это уменьшит срок эксплуатации оборудования.

Так что горелка должна подходить под ситуацию. Узнайте требования к амперажу и продолжительности включения заранее и делайте технологические перерывы, чтобы горелка и расходные детали успели остыть.

Еще один способ избежать перегревания оборудования — смена защитного газа. Если вы, например, используете аргон, то чем выше его концентрация, тем хуже он охлаждает. Но его часто используют, так как он уменьшает разбрызгивание.

№7. Не тот приводной ролик

Использование не подходящего приводного ролика или его неправильная настройка приведет к слишком сильному или слабому натяжению проволоки при МИГ сварке. При выборе приводного ролика примите во внимание размер и тип проволоки с которой будете работать.

Флюсовая проволока — мягкая, для нее нужен ролик с насечками. На таком ролике есть зубец, который поддевает проволоку и продвигает вперед. Такой ролик нельзя использовать со сплошной проволокой: зубец только испортит проволоку, лучше использовать V и U-образные ролики.

Еще один важный шаг — правильная настройка натяжения. Плохое натяжение может стать причиной многих проблем. Прежде всего, ослабьте напряжение на приводных роликах. Потом начинайте увеличивать натяжение, подавая проволоку в руку в защитной перчатке до тех пор пока проволока не перестанет проскальзывать. Помните о том, что горелку лучше держать прямо, чтобы избежать скручивания кабеля.

Соблюдайте технику безопасности

Меняя расходные детали, убедитесь что отверстия сопла не закупорены, а на токопроводящем наконечнике нет грата. Почаще проверяйте что все разъемы затянуты плотно, а кабели не перекручены.

Следование советам, приведенным выше, поможет вам свести к минимуму простои, увеличить производительность и качество, и сэкономить деньги при MIG сварке.

Возможно ли починить сварочный аппарат своими силами? Для этого требуется знание характерных для определенного вида устройств неисправностей и имеющихся вариантов их ликвидации. Далее поговорим об особенностях ремонта сварочного полуавтомата своими руками, который в условиях современности получил широкое применение.

Конструктивно сварочный полуавтомат оснащен электроникой с высокими частотами. Последняя имеет свойство не только увеличивать работоспособность агрегатов, но и часто показывать свой «капризный» характер.

Диагностирование и исправлений нарушений

Сначала выполняют проверку имеющихся на управленческой плате предохранителей. Посредством тестера либо омметра вычисляют поломанный элемент, демонтировав плату. Найдя, его осторожно меняют на новый и выполняют обратную сборку полуавтомата. При рабочем состоянии всех стартеров ищут проблему дальше, анализируя возможные неполадки схемы.

Нередко ремонт сварочного полуавтомата бывает сопряжен с неисправностями полевых транзисторов, представляющих собой самое слабое место. Признаки неисправностей (о них было сказано выше) внешне у этой группы элементов совершенно себя не проявляют. Крайне редко могут треснуть корпус и оплавиться выводы. Эти особенности заставляют заниматься поиском сгоревших транзисторов путем их поочередного прозванивания мультиметром.

Другой момент диагностирования – контроль составляющих драйвера, отвечающего за функционирование полевых транзисторов. Пришедшие в негодность элементы возможно определить посредством омметра.

Обратите внимание: чтобы не быть сбитыми с толку, рекомендуют и элементы драйвера, и транзисторы прозванивать относительно схемы имеющегося инверторного полуавтомата, заблаговременно выбрав направление (к примеру, сверху вниз). В таком случае риск что-либо не учесть или пропустить какой-либо элемент будет сведен к нулю.

Если неисправность так и остается не найденной, завершает диагностирование проверка основных элементов выпрямителей (или диодных мостов). Последние представляют собой наиболее надежные детали инверторного аппарата для сварки и выходят из строя нечасто, однако совсем сбрасывать со счетов вероятность их поломки нецелесообразно. Для осуществления диагностирования диодов, расположенных на радиаторах, выполняют их распайку из платы. Рабочий диод меняет сопротивление от плюса к минусу и наоборот. С другими результатами проверки диоды выбрасывают.

Ремонт полуавтомата при обнаружении неисправностей, описанных выше, сводится к замене вышедших из строя составляющих.

Сварка полуавтоматом: первый опыт

Для получения практического опыта рекомендуется вначале потренироваться на ненужных металлических обрезках, прежде чем приступать к выполнению сложных работ требующих от сварщика высокой квалификации.

Для практической работы необходимо подготовить:

- сварочный аппарат;

- перчатки;

- защитную маску;

- баллон с газом.

Первое что необходимо сделать, это настроить сварочный аппарат. Правильно отрегулированная сила подаваемого тока позволит выполнить сварочный шов идеально ровно и без обрывов.

Этот параметр напрямую зависит от толщины свариваемого металла, поэтому прежде чем приступить к работе необходимо ознакомиться с инструкцией к электрическому прибору. В которой должна быть указана рекомендуемая заводом-изготовителем сила тока для определённой толщины свариваемых деталей.

Выбор режимов сварки

Также следует сделать правильный выбор скорости подачи сварочной проволоки, которая регулируется специальным механизмом.

Оптимальный диаметр проволоки для сваривания равен 0,8 мм, но при работе с очень тонким металлом можно установить электрод 0,6 мм, чтобы при сниженной силе тока осуществлялось расплавление металла без затухания дуги.

Если есть возможность, то лучше приобрести итальянскую проволоку для сварки полуавтоматом. Импортные аналоги более качественные, но и стоимость таких изделий будет в несколько раз выше.

Несмотря на более высокую стоимость, такой электрод более подходит новичкам, по причине более лёгкого получения желаемого результата, даже при недостаточном опыте обращения с электросварочным аппаратом.

Баллон с редуктором

Для того чтобы защитить место сварки от воздействия кислорода, подаётся защитный газ. Самым дешёвым вариантом использования защитного газа является приобретение углекислотного баллона с редуктором.

Редуктор с манометром обязательно должны быть установлен для контроля давления подаваемого газа. Для осуществления качественной сварки металлов в среде защитного газа достаточно установить рабочее давление около 0,2 атмосфер.

Защитная маска

Для предохранения зрения варить полуавтоматом следует только с использованием защитной маски, например, Хамелеон. Современные изделия имеют в своей конструкции специальную регулировку, которая позволяет настроить защитный механизм таким образом, чтобы обеспечивалась качественная защита только во время горения дуги.

При затухании процесса плазменного горения окошко маски будет достаточно прозрачным, чтобы можно было продолжать работу без снятия защитного приспособления. Такие сварочные маски особенно будут удобны начинающим сварщикам, в устаревших моделях слишком сильно затенялось защитное стекло, что делало процесс сварки очень неудобным, по причине плохой видимости сварочного шва после затухания дуги.

Читать также: Обозначение 220 вольт на розетках

Технология сварки

Когда все подготовительные работы будут осуществлены, необходимо подключить «массу» к свариваемой металлу. Если работать приходится с небольшими деталями, то сваривание производится на металлическом столе, к которому и подключается соответствующий проводник.

Если нет стола, то работу можно осуществить на горизонтально расположенном металлическом листе толщиной не менее 2 мм, к которому и осуществляется подсоединение «массы» сварочного аппарата.

Перед началом сварочного процесса необходимо также отрегулировать величину выступания сварочной проволоки из сопла. Рекомендуется установить такой выступ в размере не более 5 мм. Если проволока перед началом выполнения сварочных работ выступает более значительно её необходимо укоротить с помощью кусачек.

Прежде чем выполнить сплошной сварочный шов рекомендуется максимально близко расположить свариваемые детали и не менее чем в двух местах осуществить точечное сваривание чиркнув электродом по металлу в месте соединения. Это необходимо для того чтобы обеспечить неподвижность свариваемых деталей.

Если необходимо наварить один лист металла на другой, то в этом случае можно воспользоваться струбцинами для надёжного закрепления привариваемых деталей. После того как будет обеспечена неподвижность деталей любым из перечисленных способов, можно приступать к выполнению сварочного шва.

Для сварки деталей делается запал дуги и производится расплавление металла в месте соединения металлов с формированием шва. Если при первых попытках сварить детали дуга не будет стабильно зажигаться необходимо увеличить силу тока подаваемую сварочным аппаратом.

Для правильного образования дуги необходимо на короткое время коснуться проволокой металлических деталей, к которым подключена «масса». Затем оторвать проволоку на минимально возможное расстояние для образования стабильного горения электрической дуги. Таким образом проваривается шов от одного края к другому, постепенно перемещая дугу над поверхностью свариваемых деталей.

Видео: соединение тонкого метала.

Видео: сварка толстого металла для начинающих.

Смотрите также

Комментарии 95

у меня такая херня была, настроили вроди всё норм, досталась проволока на халяву — поставили — плюёт и наконечники палит, думали брак аппарата, но опняли всю фишку тогда когда проволоку перестал подавать, сняли крышку а в катушке… ВНИМАНИЕ… провод — СМОТАННЫЙ! ))))) катушку давали нам в коробке(куплен был в ЭПИЦЕНТРЕ, синяяэтикетка, название не скажу)

Всем спасибо парни. все заработало. купил ради эксперимента новый килограммовый моток проволки и все заварило в идеале)

Мне кажется дело в углекислоте. Отключи газ, если разница будет небольшая — вот где собака порылассь

спасибо) Дело было в проволоке)

еще может быть давление газа слишком большое. попробуй уменьшить на самый мимнимум, насколько это возможно. вариант — используй пропановую лягушку. просто врежь её в шланг. Газа она дает маловато, но достаточно.

напряжение в сети. на сколько проседает, когда варишь?

Щас уже не помню… В том году мерил отец. Она жрет у меня меньше чайника электрического

выкинуть китайское гавно и купить норм сварочник уже было?

И купить брендовое говно в 3 дорога собранное в китае?

все намного проще. я купил тритон 160 вместо китая. все проблемы ушли. з.ч есть в любом радио и авто магазине. варит даже на 180 вольтах без всяких стабилизаторов. на работе такойже уже лет 10-15 пашет поищи б.у т. к новых таких не видал.

Было подобное. Внутри че-тот»померло» по гарантии отремонтировали и все гуд

не надо ничего разбирать, первым делом сварочную проволоку омеднённую поменяй, было у меня такое — www.drive2.ru/l/7736859/

спасибо) Завтра попробую

меняй контактник на горелки у тебя скорей всего стоит 1мм а под омедненнку 0.8 нужен 0.8 тогда будет все ровно и посмотри на сколько ролик протяжки стоит должен тоже на 0.8 быть иначе рывки будут . а по поводу контактника если он больше проволоки то ток постоянно не переносится с него на проволоку и нет дуги .

и ролик 0,8 и наконечник 0,8…

а проволока на сколько ? сними наконечник(изолятор) и посмотри не попала ли окалина между ним и контактником если нет то попробуй не прикасаться к детали которую варишь у тебя ток утекает или не контакт в горелке . для парашковой (от слова параша ей вообще не стоит варить она не проваривает а только засирает шов ) нужен меньший ток .

и проволока 0,8. Завтра проверю. А так вообще часто чищу все. Ну по поводу порошковой не поспоришь, но у меня выбора не было.ей варил. но уж очень надоело. поэтому все же решил как то настроить углекислоту

я бы полностью разобрал горелку и рукав может где то перекрутилось или перетерлось или канал по которому проволока идет забился пылью от проволоки лучше поставить тефлоновый он стоит 300 за 5 метров www.svarbi.ru/cat/kanaly-importnye-gorelki/ и посмотреть не сильно ролики зажимают проволоку не остается на ней зазубрин а они быстро протирают канал

я бы полностью разобрал горелку и рукав может где то перекрутилось или перетерлось или канал по которому проволока идет забился пылью от проволоки лучше поставить тефлоновый он стоит 300 за 5 метров www.svarbi.ru/cat/kanaly-importnye-gorelki/ и посмотреть не сильно ролики зажимают проволоку не остается на ней зазубрин а они быстро протирают канал

Читать дальше: Документы необходимые для оформления машины

А что если сильно зажать ролик то проволка тоже будет идти рывками как будто поплевывает или троит?

да . нужно зажать так что бы на проволоки не оставалось зарубок от ролика иначе они будут за канал цепляться и протирать . я долго подбирал правильное усилие на прижим .

Спасибо да у меня зажат завтра гляну то нормуль другое отверстие варишь начинает троить горки растут в виде кратера вулкана с отверстием

это потому что контактник разбитый и нет переноса тока на проволоку или же окалина в мундштуке или нет изоляции его . если канал стоит сток а он полиэтилен то его менять надо каждые 15 кг проволоки если тефлон типо бензоль то 40-50 кг. а еще в трубке на которую мундштук одевается и контактник закручивается где изгиб проволокой протачивается бороздка и проволока цепляется .

Да наконечник у меня был совсем разбит я даже сверлил его так как не где было купить. Вот и варил тем что есть. Но поставив новый все произходит тоже самое что и было даже прилипает проволка чаще чем на разбитом. Уже не заморачиваюсь пасатижи рядом всегда. Сегодня ролик опущю посмотрю давление уменьшу. Иногда варит так звук зинь и все даже не обычный смотришь капля так ее нет она гладко полностью залила место пайки у меня давление 2.5-3-4 пляшет редуктор плохой но выбора нет доделать доварить но для себя понять ньюансы работы чтоб быть чуть чуть с пониманием того что произходит.

нужно что бы токосъемник был точно под проволоку один в один иначе будет проволока внутри него будет подгорать и залипать и как раз будет плеваться .

Спасибо понял у меня как раз появился наконечник на 0.8 поменяю.а сейчас стоит 1.0. Спасибо

у меня с начало стоял 0.9 но в нем заварилась проволока я по дурости поставил 1.0 и стало еще хуже и только когда поставил 0.8 стало так варить как на фото

Привет спасибо большое! Мне как раз дети прислали новые наконечники даже есть на 0.6 и есть один наконечник на 0.8 дожди идут с утра снег был а вон опять снег летает ветер сильный. Как погода наладиться так и попробую обязательно за советы всем огромное спасибо и удачи в любых начинаниях!

меняй контактник на горелки у тебя скорей всего стоит 1мм а под омедненнку 0.8 нужен 0.8 тогда будет все ровно и посмотри на сколько ролик протяжки стоит должен тоже на 0.8 быть иначе рывки будут . а по поводу контактника если он больше проволоки то ток постоянно не переносится с него на проволоку и нет дуги .

Привет поставил наконечник на 08 отпустил пружину на ролике выставил. Блин прям сварщик стал звук такой металический дзи- к и все пошло капли прям вообще красота дырка вся заплавляется ну блин ты голова. Спасибо большое будут вопросы теперь знаю куда бежать удачи во всем вам.

да не за что ))) я то учился и учусь на своих ошибках и методах тыка . я пока весь сварочный и горелку не разобрал не понял из за чего плюет .

Кстати вопрос варютолько только нажал варит убрал ну быстро раз и все смотрю дырка как лазером блин метал однерка как? Типо прихватить хотел а она прожигаетдаже выкключить не успеваешь потом снова нормально?

а метал какой толщины если это латка и варишь с краю и есть зазор то это нормально нужно ток понизить . какой ток стоит ?

Ена пятерочку ставлю

а сварочник какой ?

Блюю195 или брюлю хер знает синий

это очень много ставь на 3-4 и подачу на 2-3 и все будет отлично . 5 это гдето 120а под 3-4мм для 1мм стали нужно 70-90 не больше на холодный метал если разогретый то еще меньше . а регулировка проволоки нужна для насыщенности шва тоесть если нужно поднять его .

Завтра попробую спасибко!¡! Потом отпишу. Сейчас запишу на личточек а то у меня память все наоборот сделаю а то.

а метал какой толщины если это латка и варишь с краю и есть зазор то это нормально нужно ток понизить . какой ток стоит ?

А подача тоже на пять

а метал какой толщины если это латка и варишь с краю и есть зазор то это нормально нужно ток понизить . какой ток стоит ?

да не за что ))) я то учился и учусь на своих ошибках и методах тыка . я пока весь сварочный и горелку не разобрал не понял из за чего плюет .

Читать дальше: Остались ключи в машине двери заблокировались

Может газа много она только нагрела и продавила дырку как прям резак, только секунды.

коменты не читал но думаю наконечник надо сменить, проволока болтается, плохой контакт — плохо варит…

попробуй выставить давление не по манометру а на слух тоесть послушай горелку не когда вариш а просто подниси писталет к уху и нажми кнопку если сразу шипит сильно а потом становится тише то глючит редуктор также выставь давку так когда нажимаеш кнопку шипение должно быть ели слышно чтоб метал успевал расплавлятся так как угликислота охлаждает . ещё можно обратить внимание на растояние от конца токоснимателя до конца наконечника где выходит проволока чем он глубже посажен внутерь тем должен быть сильнее ток если сварка слабенькая то будет срать попробуй стачить тотокосниматель чтоб он был практически на одном уравне с наконечником тоесть край наканечника должен быть утоплен на пару мм вглубь гарелки и увидеш как варит я думаю всё получится

завтра попробую давку уменьшить, посмотрим что получится. А наконечник и там не сильно углублен. с этим тоже эксперементировал.

просто чем больше давка тем больше остывает метал соответственно чем меньше давка тем лучше он растикается удачи в экспирементах

ну это я вкурсе)Спасибо)

просто чем больше давка тем больше остывает метал соответственно чем меньше давка тем лучше он растикается удачи в экспирементах

Я ставил давление 2.5 то прям варит супер раз два. То одни горки с дырками. Дырки почему получаются как кратер вулкана. Приходиться стачивать и снова горку и снова варить смотриш разтеклось. Две капли так две прям на выставку. Тоже ничего ни понимаю намаелся но сварил. Подскажи пожалуйста почему?

если получаются кратеры вулкана то в этот момент не идёт газ совсем и метал горит послушайте как шипит с момента нажатия кнопки и подержите некоторое время кнопку нажатой на слух шипение не должно менятся если меняется то дело в редукторе ( для экономии проволки отсоидените колёсики подачи и эксперементируйте с газом ) лично я последние годы не смотрю на цифры манометра выстовляю только на слух и обращаю внимание на то чтоб с первого момента нажатия и после как держу кнопку довление не должно полностью падать в начале шипит сильнее но через пару секунд шипение становится равномерным и полностью не исчезает . ещё вариант некоректно работает клапан газа который внутри сварки тоже пару раз было . ещё какая длинна шланга может слишком длинный и не получается отрегулировать давку . и ещё давка 2,5 ОЧЕНЬ большая я смотрел по стрелки она чучуть поднемается буквально на одно деление тоесть гдето

Понял буду сегодня пробовать убавлю давление.попробую мне тоже кажется из за давления. Ну спасибо потом отпишусь.

Возможно разбито отверстие в медном наконечнике, через который проходит проволока, или оно загрязнено. Когда его разбивает, возникает плохой контакт проволоки с этим наконечником и соответственно проблемы при сварке. У меня такое было, тоже гадал в чем дело. В итоге выкрутил этот медный наконечник, зажимал постепенно его в тисках, одновременно двигая в нем отрезок проволоки, пока проволока не начинала в нем скользить с небольшим натягом.

Да наконечники менял уже. Дело в том что порошковой то проволкой варит

а газ из «горелки» вообще выход, шипение есть?))

да) Причем чем больше давление, тем хуже к металлу липнет)

значит газ гавно, раз с порошковой варит нормально

тоже к этому склоняюсь. но не у кого даже взять балона попробовать.

К стати да я первым балоном варил так намучился а другой поставил стало на много лучше но беда две точки четко две как вулкан с дыркой.

Сварочные полуавтоматы являются простыми и надежными конструкциями. Но нет ничего вечного, даже самые качественные механизмы могут выйти из строя, в основном причинами могут служить нарушения правил эксплуатации.

Устройство сварочного полуавтомата.

Чаще всего неисправности сварочного полуавтомата происходят в наиболее слабых местах оборудования. В данном механизме таким местом является клейменая колодка, к которой подключают сварочную проводку. При плохом контакте в совокупности с повышенными показателями сварочного тока может произойти перегрев соединений и подключенных к нему кабелей. Это приведет к разрушению соединения, впоследствии обгорает изоляционный слой на концах обмоток и может произойти короткое замыкание.

В этом случае перебираются нагревающиеся соединения, зачищаются контакты и зажимы для создания хорошего прилегания контактов всех элементов. Могут произойти и другие неисправности.

Средства от налипания

Иногда удаление брызг расплавленного металла невозможно механическими методами, то есть срубанием или шлифовкой. Проблемы возникают из-за расположения шва в труднодоступных местах.

В этом случае поверхности соединяемых сваркой деталей предварительно обрабатывают вокруг зоны шва средствами для защиты от сварочных брызг. Такие средства представляют собой пасту или жидкость от налипания расплавленного металла.

В настоящее время существует множество различных средств для защиты. В торговой сети имеются готовые средства торговых марок BINZEL, ESAB, E-WELD, ИНДУСВАР.

По способу применения они разделяются на:

- выпускаемые в виде жидкостей, расфасованных в канистры и бутыли. Нанесение защиты происходит кистью или распылением через пульверизатор;

- производимые в виде аэрозолей в специальных флаконах;

- в виде паст, расфасованных в металлические или пластиковые банки с широким горлом для удобства использования.

Каждое средство должно применяться в соответствии с указаниями предприятия-производителя.

Очень часто опытные сварщики применяют свои, годами наработанные рецепты составов для предотвращения налипания брызг.

В качестве подручных средств защиты можно использовать раствор мела в воде. Желательно, чтобы консистенция была близкой к пасте. Этим раствором, при помощи кисти покрывается деталь вокруг будущего шва, однако сами кромки должны остаться чистыми.

После производства сварочных работ необходимо тщательно очистить поверхности шва и металла от наносимого средства. Многие составы для защиты от брызг включают в себя масла, жиры, и другие вещества, значительно снижающие адгезивные средства покрытия.

При необходимости поверхности должны быть обезжирены, что улучшает качество дальнейшей обработки изделий и конструкций.

В современном производстве металлоконструкций полуавтоматическая сварка занимает важное место. Главные достоинства — производительность и широкий диапазон толщин и материалов. Тем не менее, существуют и недостатки.

Одним из них является сильное разбрызгивание при сварке, особенно в углекислом газе. Коэффициент перехода металла проволоки в шов часто не превышает 70%. Кроме того брызги портят внешний вид конструкций, требуя дальнейшей зачистки. Снижаются видовые качества продукции, что часто немаловажно для заказчика или потребителя. При использовании в качестве защитного газа сварочной смеси (80% аргона — 20% углекислоты) количество брызг уменьшается, но, тем не менее, проблема остается. Особенно это становится критичным при сварке цветных металлов, сварке тонких листовых или пространственных конструкций. И здесь на помощь приходят современные полуавтоматы, имеющие функцию сварки в режиме управляемого переноса металла.

Схема сварочного полуавтомата с регулировкой тока ступенями по первичке

Представляю новую схему сварочного полуавтомата с регулировкой тока ступенями по первичке.

Коммутация ступеней осуществляется блоком управления, состоящий из 16 реле от автомобиля на 50 ампер.

Переключение ступеней осуществляется за счет нажатия и удержания кнопок SB1 или SB2 и индикацией реализованной на двух индикаторах АЛС324Б.

Собственно сама схема:

Если возникнут проблемы с открытием схемы, то ее можно посмотреть тут:

Так как изображение схемы имеет большое разрешение, то для удобства лучше сохранить ее на компьютере и распечатать на принтере (лучше на лазерном).

Режимы работы схемы сварочного полуавтомата

Схема имеет три режима сварки, ручной, триггерный и автоматический. Также имеется возможность включать или отключать задержки пред-газ и пос-газ (переключатель SA2).

Для коммутации первичной обмотки трансформатора с помощью реле существуют некоторые правила. Что бы соблюдать их в схеме реализовано несколько степеней защиты от неправильного включения:

1. Если во время сварки кто то нажмет кнопки SB1 или SB2, то силовой трансформатор отключится.

2. Если во время сварки кто то переключит режим сварки, то силовой трансформатор отключится.

3. Если случится так, что одно из реле залипло, то кнопка управления блокируется до тех пор, пока не будет устранена поломка, варить не сможем. Это нужно для того что бы не было включено 2 реле (2 ступени одновременно) в случае, если поварили на одной ступени и в это время залипло реле, потом переключились на другую ступень. Если произойдет такая ситуация, то загорится светодиод VD62 «Авария».

4. Если симистор S1 пробьет накоротко, то кнопка управления тоже блокируется, варить не сможем. Если произойдет такая ситуация, то загорится светодиод VD62 «Авария».

Для чего тут нужен симистор?

Симистор здесь выполняет роль некого буфера для того что бы контакты реле не горели от искр при размыкании. В данном решении схемы реле будут долговечны. Можно поставить даже 30 А от дальнего/ближнего света фар автомобиля.

Алгоритм включения реле-симистор:

Сначала включается одно из 16 реле (та ступень которую выбрали), затем включается симистор. Выключается сначала симистор, потом реле. При таком алгоритме контакты реле включаются и отключаются без подведенного напряжения 220 вольт, в результате чего они будут долговечными. Задержки включения отключения реле-симистор подбираем резисторами R42 и R43. Подбираем визуально, то есть смотрим на реле что бы оно не искрило в момент коммутации, 0,1…0,2 секунды в принципе достаточно.

Алгоритм работы схема задержек

Схема узла задержек работает по следующему алгоритму:

1. нажали кнопку управления.. включился клапан газа.

2. задержка.. включается мотор и и ток одновременно.

3. отжали кнопку управления.. отключился мотор.

4. задержка.. отключился ток и газ одновременно.

О чем статья:

Ошибки при сварке полуавтоматом у начинающих

Очень часто при работе с полуавтоматом начинающие сварщики допускают ряд серьёзных ошибок, в результате чего шов получается пористым и высоким. Также во время сварки полуавтоматом начинает рваться проволока, наплавленный металл разбрызгивается и не сваривается с основным.

В этой статье сайта мы рассмотрим основные ошибки при сварке полуавтоматом у начинающих. Исправление многих из них, на начальном пути обучения, помогут новичкам быстро освоить MIG сварку, и уже за сравнительно короткое время получать достойный и качественный сварочный шов.

Какой газ использовать?

Тип защитного газа влияет на характеристики сварки: на глубину проникновения, электрическую дугу и механические свойства шва.

p, blockquote 8,0,0,0,0 –>

- 100%-ая углекислота (чаще всего используется для сварки сталей) обеспечивает более глубокое проникновение при сварке, но увеличивается количество брызг и шов более грубый, чем при смеси аргона с углекислотой.

- Смесь 75%-ного аргона и 25% углекислоты (называется 75/25 или С25) можно считать лучшей смесью для углеродистой стали. При сварке с таким газом образуется мало брызг, получается красивый шов и при сварке тонкий металл не прожигается насквозь, так как нет сильного проникновения.

- Для сварки нержавейки используется смесь 98% аргона и 2% углекислоты. Для алюминия – 100% аргон.

Настройка напряжения сварочного полуавтомата

p, blockquote 9,0,0,0,0 –>

- Правильное напряжение важно для формирования прочного сварочного шва. Используя слишком низкое напряжение для конкретного металла с определённой толщиной, качество сварочного шва будет низким, так как проникновение сварки будет плохим. Таким образом, шов даже может выглядеть нормально, но будет не прочным. В конце статьи мы рассмотрим примеры сварочных швов на листовом металле при разном напряжении.

Настройка скорости подачи проволоки

p, blockquote 10,0,0,0,0 –>

- Регулятор скорости подачи проволоки также служит другой цели – регулирует силу тока. Напряжение и сила тока взаимосвязаны и, в некоторой степени, базируются на размере проволоки и её скорости. В полуавтомате установленное напряжение остаётся неизменным, но сила тока немного меняется в зависимости от скорости подачи проволоки и вылета электрода (проволоки). Таким образом, чем быстрее подача проволоки к месту сварки, тем больше силы тока и выше температура сварки, но для конкретного, установленного типа напряжения это лишь небольшой диапазон изменения силы тока.

- Проволока вне процесса сварки (без электрической дуги) движется быстрее. Когда образуется дуга, скорость проволоки снижается.

- Как узнать, что настройки подачи проволоки правильные? Для этого нужно попробовать сваривать. Если скорость слишком высокая для вашей настройки напряжения, то проволока будет сгибаться, при касании с металлом, не успевая расплавиться, и будет много брызг. Если скорость слишком медленная для вашей настройки напряжения, то проволока будет сгорать до того, как коснётся металла, и будет забиваться наконечник. Таким образом, при неправильной настройке скорости подачи проволоки, сварка вообще не получится. Этот параметр нужно настраивать экспериментальным путём. Важно выставить правильное напряжение для конкретной толщины свариваемого металла и пробовать варить, а скорость подачи проволоки регулировать в процессе.

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Сварочник, полуавтомат, китайский. Лейбл «Eurotec-165», хотя это и не особенно важно. Тестовую бобину проволоки израсходовал достаточно успешно, до последнего момента и не подозревая, что она флюсовая (варил с газом) Теперь вставил омедненную проволоку 0.8 и тут началось. Вместо нормальной гудящей дуги аппарат работает как будто серией вспышек (при этом слышен громкий треск). Металл свариваемых деталей практически не прогревается, а вместо шва получаются нагромождения наплавленного металла проволоки. Поскольку аппарат куплен больше года назад, обменять или вернуть его уже невозможно. Посоветуйте, как все-таки заставить его работать? У меня были такие предположения, как а) попробовать перейти на более тонкую (0.6) проволоку. Но купить её пока не удалось б) возможно, слишком большая скорость подачи проволоки. Даже на минимуме регулятора – примерно 3-3.5 метра в минуту. Однако, сколько должно быть, я не знаю. в) воткнуть балластное сопротивление. Хотя даже не знаю, чем это может помочь

Читать также: Сверло по стеклу и керамике

Посоветуйте, как все-таки заставить его работать на нормальной проволоке с газом?

(Вбил в гугель «Eurotec-165», оказалось есть такие авто шины, и всё только про них. ) Надо учесть, что среди кетайских полуавтоматов попадаются предназначенные сугубо только для: 1) порошковой, флюсовой и тп. проволоки, и с газом тоже; 2) ихой сети номиналом 230-240В; 3) газовой смеси СО2+Ar. И если у вас хоть один из пунктов, а тем более их сочетание, то варить таким полуавтоматом стальной проволокой в чистом СО2 не может не быть весьма затруднительно. Конкретных советов не имею, но думаю не помешает на всяк определиться с упомянутым.

Мда, дважды внимательно прочитав инструкцию, я все-таки нашел упоминание о типе газа. Действительно нужен Ar+CO2.

( 2 оценки, среднее 4 из 5 )