Привет, читатели!

Сегодня пойдет речь не о сварке, а о дефектах при аргонодуговой сварке.

И так вкратце, часто ошибки бывают при подготовки поверхности, тк TIG «любит» чистоту и стерильность. в процессе сварки, а также после ее окончания. Также отмечу, что встречаются дефекты сварки. которые нельзя увидеть глазами, например, слишком мелкие дефекты, дефекты между слоями швов и тд. И все эти ошибки в конце концов приведут к разрушению сварного соединения.

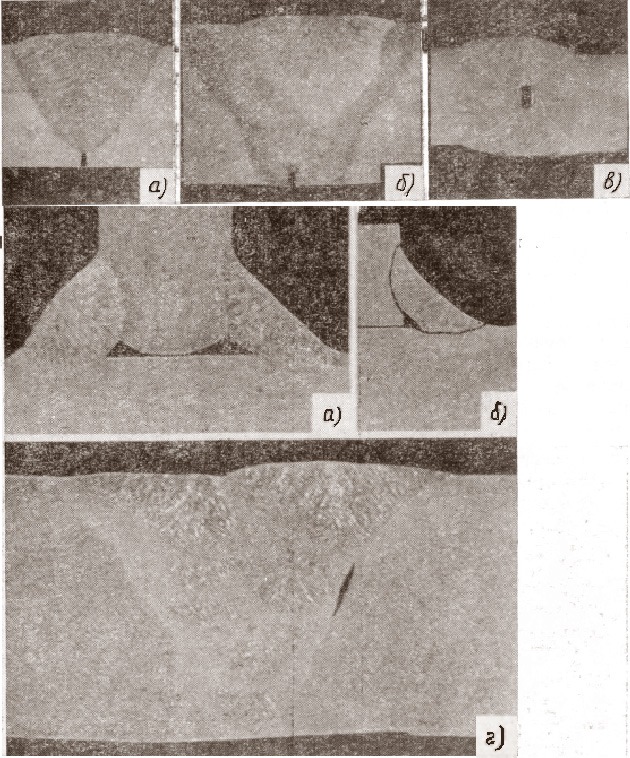

Начну всё же с более трудно определяемого(когда не видна противоположная сторона шва) при сварке дефекта, и дефект этот непровар. Многие сварщики. да и самоучки, научивший накладывать ровный и красивый с виду шов частенько забывают о проплаве и проваре кроенного шва. А некоторые, кстати и на этом форуме, как и на многих других еще и доказывают свою правоту, =) мол у меня шов красивый — значит изнутри провар есть.Чёртас два, я вам скажу как специалист занимающийся неразрушающим контролем!

Непровары — это несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары будучи концентраторами напряжений снижают прочность шва и будут являться причиной его разрушения.

Если честно, то даже для меня является в некоторых случаях сделать такой шов, чтобы с противоположной стороны был четкий и постоянный провар корня шва(односторонняя сварка).

Основные принципы устранения этих дефектов — разделка противоположной стороны шва и двухсторонняя сварка, достаточно широкий для проплавления и свариваемой толщины детали зазор

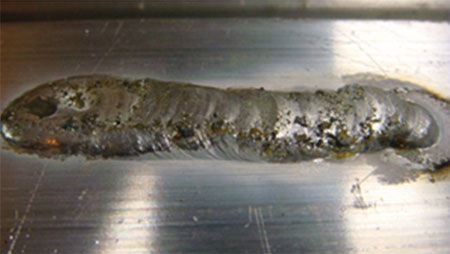

Самая распространенная ошибка — плохая подготовка поверхности!

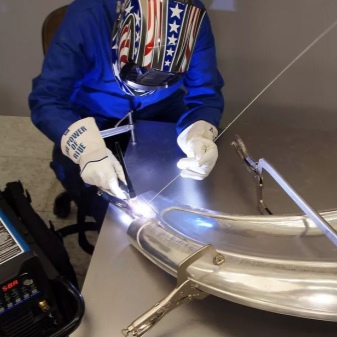

На фото шов на алюминии, не почищенном перед сваркой. Видны окислы на поверхности шва — такой шов откровенное гуамно.

Далее все как по библии.

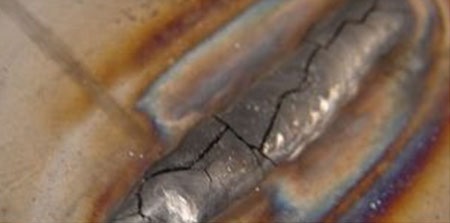

Трещины:

Причина образования трещин — несоблюдение технологии сварки например, неправильное расположение швов, приводящее к возникновению концентрации напряжения, завышенный ампераж сварочного процесса, неверный выбор сварочных материалов, резкое охлаждение конструкции. А также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Устраняются трещины вырезанием и/или засверливанием концов трещин.

Наплывы.

Наплывы возникают, когда расплавленный металл натекает на основной, но не имеет сплавления с ним. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, излишнего количества присадочного материала.

Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

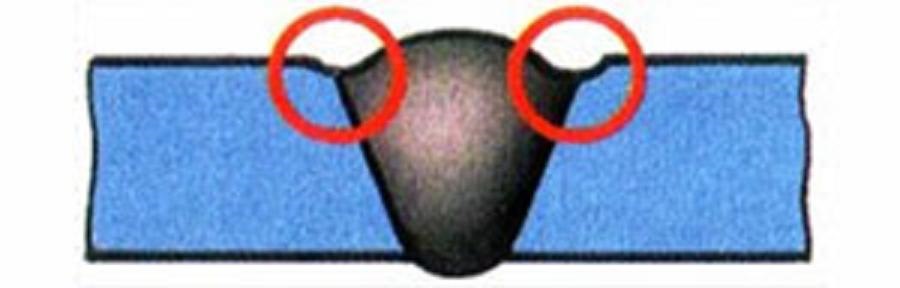

Подрезы.

Подрезы — это углубления по околошовной зоне шва. Подрез уменьшает сечения шва и создает концентрацию напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенного ампеража сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах.

Устраняют подрез наплавкой тонкого шва по линии подреза и шлифовкой.

Кратеры

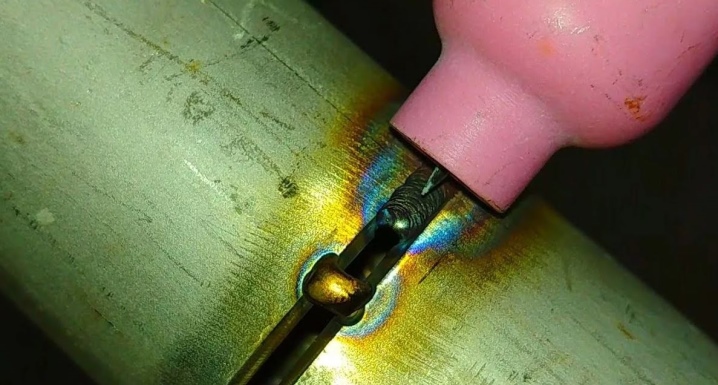

Кратеры — дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. В этом же месте возможно «пенообразование», те пористость. Кратеры в 99% случаев образовываются при сварке алюминия, без окончательной продувки газом. Кратеры снижают прочность шва из-за уменьшения…да, да всё того же сечения шва. В них могут находиться усадочные рыхлости, способствующие образованию трещин.

Устраняют кратеры вырезанием или высверливанием до основного металла, после чего заваривают снова.

…так что там у нас еще…

Прожоги

Прожоги это дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. по-русски — «дырка» При этом обычно с другой стороны образуется натек. Прожоги возникают из-за повышенного ампеража сварочного тока, недостаточной скорости перемещения при сварке, большого зазора между кромками металла, и тд.

Исправляют прожог зачисткой и последующей заваркой.

Так же имеют место быть такие дефекты как посторонние включения, перегрев металла, пористость шва, отклонение от норм по геометрическим размерам и прочие, прочие, прочие…

Друзья, читайте больше литературы технической, варите хорошо. а как попало выйдет само!

И уж точно не надо мне, будучи профи в неразрушающем контроле, усираясь, доказывать что ваш сварной шов идеален без проведения какого либо вида контроля последнего.

Всем мира и Бобрёнка, удачи и подписывайтесь!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Следующий пост о сварке Предыдущий пост о сварке

Видео, в котором показано, как варить трубу со 100% проваром корня шва.

Ошибки аргонщиков при TIG сварке в среде аргона

Сварка аргоном любит чистоту, если не сказать что стерильность. Сварной шов получается идеально ровным, без наплывов и различных дефектов между слоями. Но это только в том случае, когда аргонщик не допускает ошибок при сварке аргоном.

Многие же начинающие аргонщики допускают одну грубую ошибку, которая приводит к возникновению непровара. И даже если шов, сваренный TIG сваркой, вышел красивым, бывает такое, что нет провара коренного шва. Непровары — это главная проблема при аргонодуговой сварке.

Итак, что же такое непровары в аргонодуговой сварке и к чему они приводят. Непровар — это несплавление основного металла с наплавленным металлом между собой. Незаполненный металлом сварочный шов оказывается недостаточно прочным, часто изделия сваренные друг с другом, просто разваливаются на части.

Поэтому при сварке аргоном нужно следить не только за чистотой свариваемых металлов и красотой шва, но и за нормальным проваром сварного соединения. Очень важно чтобы с обратной стороны свариваемого металла было бы чётко видно провар корня шва.

Если это не так, то обязательно следует осуществить разделку кромок с противоположной стороны соединения. Затем потребуется наплавить металл, и выполнить тем самым так называемую «двухстороннюю сварку».

Плохая подготовка металлов при сварке аргоном

Большая доля ошибок в аргонодуговой сварке происходит также и по причине плохой подготовки металла перед свариванием. Например, если при сварке аргоном с поверхности алюминия предварительно не удалить окислы, то сварной шов получится грязным и с большим количеством глубоких пор.

Поэтому перед TIG сваркой в среде аргона обязательно нужно качественно подготовить металлы. На свариваемых поверхностях не должно быть грязи и пленки окислов.

Почему при аргонодуговой сварке появляются трещины в металле

Следующая ошибка — это образование трещин при аргонодуговой сварке. Трещины в металле, как правило, появляются из-за неправильного расположения сварного шва, что приводит к излишней концентрации напряжения.

Также трещины могут появиться и по причине завышенного тока для сварки, а также, из-за неправильного выбора расходных материалов. Немалая доля ошибок приходится и на резкое охлаждение. Нельзя слишком быстро охлаждать заготовку, поскольку на сварочном шве может появиться трещина.

Наплывы и подрезы в TIG сварке

Также нередко при сварке аргоном возникают и такие дефекты, которые называются наплывом и подрезами.

Наплыв в сварке — это несплавление основного металла с наплавленным. При этом наплавленного металла гораздо больше, чем нужно, он образует собой бугорок на поверхности металла.

Для устранения данного дефекта приходится срезать излишний металл угловой шлифовальной машиной.

Подрезы в TIG сварке появляются за счет повышенного сварочного тока. Выглядят они в виде небольших углублений вдоль сварочного шва. Для устранения подрезов, в местах возникновения дефекта, необходимо повторно наплавить слой металла.

- Главная

- Статьи

- Ошибки TIG сварки

ошибки TIG сварки

Не секрет, что даже профессиональные сварщики сталкиваются с некоторыми ошибками в сварке, например когда вольфрамовый электрод расплавляется в момент когда сварщик поднимает дугу и образуется на конце шарик вместо заострённого конца. Попробуем разобраться в причинах:

1. Прямая полярность

При настройке аппарата необходимо внимательно втыкать горелку и массу, поскольку при втыкании их в обратную полярность происходит выгорание электрода. Поэтому ни в коем случае нельзя втыкать кабель от массы в гнездо горелки. Как правило, на любом аппарате имеется инструкция, в которой схематично указано где «плюс» и где «минус». То есть горелку втыкаем в «минус», а заземления кабель в «плюс».

Проведя предварительно тестирование можно самому убедится, что как только полярность установлена правильно дуга приобретает стабильность и можно даже услышать поток газа. Результатом будет заострённый вольфрамовый кончик.

2. Угол горелки

Вторая ошибка, которую обычно допускают сварщики это выдерживание неправильного угла горелки во время работы. Идеальным углом при TIG сварке является прямой угол относительно детали и горелки. Но на практике конечно требуется видеть ванну и для того чтобы не залезать под горелку обычно меняют её угол, насколько это возможно. В процессе сварки постепенно меняя угол от 15 до 45 градусов приходит понимание что при дальнейшем увеличении до 60 градусов грозит нестабильностью дуги. В таком случае ухудшается сварочная ванна и поток аргона становится уклончивым. В таком случае необходимо вернуть горелку в идеальное положение прямого угла.

Особенно часто эта проблема встречается при длительной сварке, когда неосознанно меняется угол наклона горелки. Нужно помнить что меняя угол от идеального прямого к более заострённому дуга начнёт гулять, поэтому заранее необходимо определиться какой угол больше подходит в данной ситуации, при которой и ванна стабильная и дуга.

3. Неправильный газ

Защитный газ не менее важен при TIG сварке, поэтому рекомендуется использовать стопроцентный аргон. Обычно новички в этом деле знают что при MIG сварке используется смесь газов аргона и CO2. Но если попробовать данную смесь в ТIG сварке ничего не сработает, так как CO2 это летучий активный газ и при его использовании реакция в процессе непредсказуема. Такую смесь часто называют смесь25 или смесь 7525(процентное соотношение).

При использовании так называемой смеси25 можно наблюдать целый фейерверк из искр, брызг. Конечно можно и так варить, но пламя будет каждый раз вспыхивать. Такие моменты связаны с дестабилизацией дуги под воздействием CO2. И при этом всём появляется шанс возникновения в металле примеси серы, которая в один прекрасный момент даст всплеск. При сварке чистым аргоном можно ясно наблюдать изменения на сварном шве.

4. Давление газа

Давление газа и его поток являются очень важными параметрами при TIG сварке. Измеряют газ в футах кубических или литры в минуту.При небольших размерах сопла и выступающем вольфраме на 6 мм оптимальным потоком будет 7-10 лм. Причём нужно понимать что здесь принцип «чем больше, тем лучше» не сработает, поскольку большой поток газа создаёт турбулентность и поглощает кислород из воздуха. Таким образом защита становится хуже, а шов обретает поры.

Экспериментируя попробуйте увеличить поток до 30 лмин, результат не заставит себя ждать. Сразу будет нестабильная неравномерная ванна, газ начнёт шипеть, можно даже увидеть пористость металла внутри самого шва. Поэтому лучше придерживаться оптимально рекомендуемых показателей.

5. Напряжение.

И последний параметр за которым необходимо следить, что бы сварка не вызывала дискомфорт это напряжение. Некоторые аппараты на сегодняшний день действительно отображают напряжение на дуге, но управляет и контролирует этот показатель всё-таки сварщик, определяя расстояние от сварного изделия до вольфрама. Рекомендуется сохранять данное расстояние равное толщине десяти центовой монеты, то есть 1,53 мм. Если удаётся сохранять такое расстояние, то диапазон напряжения равен 9-12 вольт.

Такое расстояние необходимо выдерживать потому, что при поднятии горелки выше потребуется большая сила тока. А так же при подъёме горелки дуга расширяется и теряется контроль над ванной. Кстати этот момент очень сильно влияет на деформацию изделия при сварке.

Экспериментируя можно начать сварку с напряжением 9-12 Вольт и для того чтобы держать под контролем ванну нужно будет увеличить силу тока. Далее следует зажечь дугу и продвигаться вперёд потихоньку. Не добавляя присадки наблюдаем выход примесей и ржавчины из металла, после чего немного приподнимаем горелку, чтобы увидеть ванну, но следует прибавить напряжение. Тогда в 2-3 раза увеличится тепло вложение, так как это требуется при увеличенной дуге, что не очень хорошо. Поэтому всё же лучше опустить горелку, для того чтобы образовалась устойчивая ровная ванна.

Подводя итог можно ещё раз обратить на стабильные показатели ванны, то есть от 9-12 Вольт и при которых хорошо управляется дуга. То есть чем больше дуга, тем больше проблем с возникновением пористости в шве. Уменьшив дугу и напряжение до 9-12 Вольт шов приобретает совершенно иной вид, то есть становится чистым.

Это лишь ряд самых распространённых ошибок сварщика на которые более подробно следует обратить внимание, но существуют и другие проблемы.

26.07.2018

Что собой представляют TIG-аппараты. Какие неисправности могут возникнуть в процессе их эксплуатации. Какие поломки есть шанс устранить самостоятельно. В каких случаях нужен профессиональный ремонт. Преимущества ремонта аргонодуговых сварочных аппаратов в сервисном центре.

Сварочные аппараты TIG – источники питания электрической дуги для аргонодуговой сварки. Сегодня наиболее востребованы инверторного типа. Компактные, устойчивые к перепадам напряжения, функциональные, предполагают полезные функции и целый ряд программ сварки.

Однако инверторы TIG, как и любое другое оборудование, может преждевременно, внезапно выйти из строя. Что делать в таком случае, тратиться на новый аппарат или попытаться найти неисправность и выполнить ремонт?

Любые неисправности инверторных источников питания дуги сегодня без проблем устраняют в сервисных центрах. Необязательно покупать новый аппарат. Просто обратитесь к специалистам. Это безопасно, удобно и выгодно.

Поломки инверторных аргонодуговых аппаратов

Современные инверторы аргонодуговой сварки поддерживают импульсный режим работы, с функциями горячего старта, форсажа дуги, предварительной и финишной продувки и не только. Функциональные и удобные. Но, как и любая техника, со временем или внезапно, до окончания гарантированного срока службы, выходят из строя. Например, по причине неправильной эксплуатации, отсутствия обслуживания.

Среди часто встречающихся неисправностей инверторов отметим:

- Невозможность включить аппарат;

- Нестабильную работу;

- Отсутствие дуги при работе источника;

- Сварочный ток не регулируется;

- Самопроизвольное отключение;

- Большое потребление энергии на холостом ходу.

В случае появления неисправностей необходимо обесточить аппарат. С некоторыми проблемами можно справиться самостоятельно. Если же неисправность серьезная и относится к внутренним узлам и деталям аппарата, лучше всего воспользоваться услугами сервисного центра.

Какие неисправности реально устранить самостоятельно

Не всегда ремонт аргонных сварочных аппаратов требует профессионального участия. Иногда можно наладить работу оборудования своими силами.

Итак, если аппарат отключается сам, проверьте, не горит ли индикатор перегрева. Убедитесь, что вентилятор охлаждения работает, вентиляционные отверстия открыты.

Возможно, решить проблему поможет чистка аппарата, в том числе внутренняя. Или же сварка с учетом продолжительности включения (ПВ), если вдруг вы ее не соблюдали. Смотрите параметр ПВ в характеристиках инвертора. Указывается в процентах с учетом десятиминутного рабочего цикла.

При нестабильной электрической дуге попробуйте отрегулировать сварочный ток. Установите подходящий, исходя из вида, толщины металла, режима работы. Если проблема не исчезла, проверьте напряжение питающей сети. Возможно, нестабильная работа связана с большими перепадами напряжения.

Если не удается зажечь дугу, для начала проверьте соединение кабеля массы и горелки. Восстановите соединения. Не исключено, что проблему поможет решить чистка горелки, замена изношенных ее деталей. Также стоит проверить и при необходимости правильно отрегулировать газовое оборудование.

Если источник тока не включается, для начала сделайте самое простое – убедитесь в исправности питающей сети. Может быть, просто нет электричества, сработал защитный автомат. Возможно, сеть не соответствует характеристикам аппарата.

Преимущества ремонта аппарата для TIG-сварки в сервисном центре

Если проблемы самопроизвольного отключения, невозможности зажечь дугу, нестабильной сварки есть шанс устранить самостоятельно, то в случае с нерегулируемостью сварочного тока, невключением аппарата при исправной питающей сети, большим энергопотреблением необходимо обратиться к профессионалам.

Преимущества профессионального ремонта TIG-аппаратов:

- Быстрый поиск поломки;

- Устранение любой неисправности с гарантией;

- Ремонт обойдётся дешевле покупки нового инвертора;

- Экономия свободного времени;

- Полезные рекомендации специалиста по правильному обслуживанию и эксплуатации источника.

Если нет знаний и опыта, самостоятельный ремонт аргонодуговой сварки может закончиться коротким замыканием или поражением электрическим током. Восстановлением подобного оборудования должен заниматься специально обученный человек.

К тому же диагностику сервисные центры могут выполнять бесплатно, предоставлять услуги забора техники в сервис и доставки на дом. Вам остается только обратиться за помощью.

TIG сварка — технологии и особенности

Содержание:

- Принцип действия

- Применение

- Преимущества и недостатки метода

- Заточка электродов

- Инвертор для сварки

- Технологический процесс

- Правила безопасности

- Необходимое оборудование

- Ошибки при ТИГ сварке

- Заключение

- Интересное видео

Среди методов сваривания выделяется TIG сварка, позволяющая при сваривании различных металлов получать высокое качество шва. Что такое TIG сварка нетрудно разобраться, ознакомившись со способом ее применения.

Принцип действия

Для того, чтобы разобраться что это — аргонодуговая сварка TIG, необходимо иметь хотя бы элементарные познания в области сварки. Технология процесса методом сварки TIG была разработана в 1841 году. Прогресс состоял в том, что это позволило производить сварку ранее не соединяемых этим способом материалов.

Суть метода — горение электрической дуги в аргоне. Этот газ обладает рядом примечательных свойств. Тяжелее воздуха, он, проникая в сварочную ванну, является ее защитой от других атмосферных газов. В результате шов получается без оксидной пленки. Это способствует хорошему качеству соединения металлов. Аргон — самый недорогой защитный при сварке газ.

Основной элемент — электрод из вольфрама. Температура его плавления почти 4000°С. Это дает возможность работы почти со всеми видам стали. Вольфрамовый электрод не плавится. Необходима лишь его периодическая заточка для обеспечения точного и аккуратного сварочного шва. Электрод, находящийся в цанге, зафиксирован в горелке. Его избыточная длина, бездейственная в работе, находится в особом колпаке, что предотвращает возможность замыкания.

Горелка оканчивается соплом из керамики. По центральной линии сопла проходит электрод, а вокруг находится инертный газ. При сварке ТИГ в качестве инертного газа выступает аргон. Его присутствие исключает попадание воздуха в сварочную ванну, что вызвало бы пористость шва при затвердевании. Запуск аргона регулируется кнопкой на горелке.

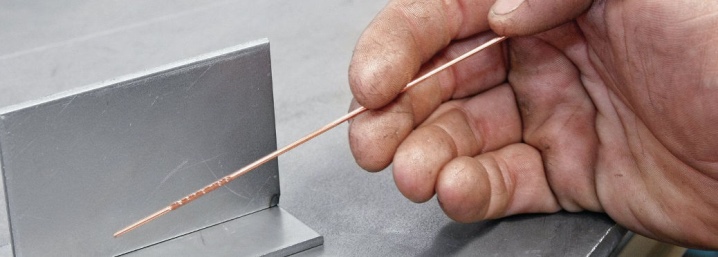

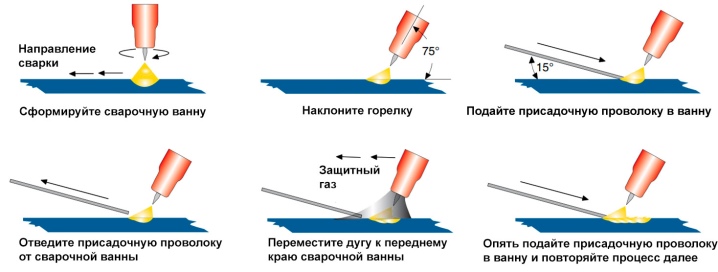

Электрод разжигает дугу, а она плавит кромки свариваемых металлов. Если между металлическими пластинами существует зазор или стоит задача создать шов, обладающий высоким сопротивлением на разрыв и излом, то применяют присадочную проволоку. Ее диаметр выбирают в зависимости от толщины изделия и сварного шва. При ручной сварке проволоку в зону плавления подает сварщик.

Качественный шов обеспечивает сварка аргоном с поддувом. Это осуществляется подачей защищающего газа к другой стороне шва.

Аргонодуговая сварка с поддувом имеет следующие режимы:

- автоматический;

- полуавтоматический;

- ручной.

В первом случае аргоновая сварка с поддувом осуществляется полностью автоматически. Прокладывание траекторий, по которым перемещаются электрод и присадочная проволока, — функция аппарата. При полуавтоматическом режиме оператор регулирует сварку с помощью аппарата, а подача проволоки происходит автоматически. При ручном режиме автором процесса является сварщик.

В ручной аргонодуговой сварке не пользуются электродами с покрытием, поскольку защитой является инертный газ. Высокую температуру обеспечивает электрическая дуга. Покрытый электрод не обеспечивал бы необходимого уровня защиты. Кроме того, в отсыревших электродах может скопиться водород, что наносит урон качеству шва.

Автоматическая аргонодуговая сварка работает по такому же принципу, как и ручная. Отличие состоит в том, что управление происходит с помощью автоматов. Оператор устанавливает необходимую программу, и техническое оборудование начинает работать по заданным параметрам. Автоматическая система также подает проволоку с установленной скоростью.

Аргонодуговая сварка плавящимся электродом предполагает, что розжиг дуги возникает при соприкосновении электрода с металлом. Когда применяются неплавящиеся электроды, такой способ неприменим, поскольку у аргона величина ионизации высокая и для розжига потребуется сильная искра. При использовании вольфрамового электрода для разжигания нужен дополнительный прибор — осциллятор. Он вырабатывает ток высокой частоты для импульса розжига. В процессе сварки осциллятор генерирует импульсы, которые стабилизируют дугу.

На электрод подается высокое напряжение с большой частотой импульсов. Это обеспечивает ионизацию и розжиг дуги. Применение осциллятора позволяет сварщику спокойно осуществлять сварку, как при переменном, так и при постоянном токах.

Оборудование может работать при разных режимах. Разберемся, что это — режим TIG сварки. Для сваривания применяются два способа в зависимости от вида тока: переменного или постоянного.

При ТИГ сварке переменным током после розжига роль стабилизирующего элемента, подающего импульсы при замене полярности ТИГ сварки, играет осциллятор. Это гарантирует постоянство горения дуги.

Во время TIG сварки на постоянном токе выделяемое тепло на аноде и катоде неодинаково. Для лучшего нагрева металла используют прямой вид полярности, при котором плюс на детали, а минус — на электроде. Такая полярность TIG сварки подходит для всех сплавов, исключая алюминиевых. Для них требуется сварка на переменном токе, чтобы окись на поверхности удалялась более эффективно.

Работа при постоянном токе обладает следующими преимуществами:

- Экономичность процесса.

- Возможность сварки на большой глубине. Шов в результате становится глубоким, но узким.

- Увеличение скорости процесса.

При режиме TIG сварки на переменном токе смена полюсов происходит автоматически. Режимы выбирают в зависимости от свариваемых металлов.

Применение

Достоинства сварки ТИГ металлов находят ей применение в отраслях:

- машино- и приборостроение;

- пищевое производство;

- нефтяная промышленность;

- химическая промышленность;

- буровые вышки;

- строительство металлоконструкций для высотных зданий;

- каркасные конструкции из стали;

- трубопроводы;

- авиация;

- космонавтика;

- самолетостроение;

- кораблестроение.

Сварка аргоном ТИГ применяется и для менее глобальных решений. Ее нередко используют в бытовых условиях. Примером являются монтаж в автомобиль кондиционера, заделывание трещин в радиаторе машины. Во всех домах найдется кухонная посуда и металлические сушители для полотенец, изготовленные этим способом.

Такое широкое распространение сварка аргоном TIG получила благодаря тому, что при ее помощи можно сваривать, как углеродистую сталь, так и цветные металлы, сохраняя отличное качество шва.

Преимущества и недостатки метода

К основным преимуществам относятся:

- Вытеснение аргоном воздуха из зоны, где происходит сварка. Благодаря этому шов получается без дефектов.

- Возможность сваривания разных металлов.

- Высокое качество шва.

- Невысокий нагрев деталей, что исключает их деформацию.

- Работа с металлами, плохо поддающимися сварке.

- Возможность работы с конструкциями разных габаритов.

- Пожаробезопасность.

- Отсутствие отходов.

- Изоляция от влияния внешней среды.

- Стабильность электрической дуги.

- Универсальность.

- Возможность работы с тонкими металлическими листами.

- Небольшая зона нагрева изделия.

- Обучение, что такое сварка ТИГ, не представляет трудности.

- Защита поверхности от оксидной пленки.

- Отсутствие необходимости дополнительной обработки после сваривания.

- Хороший контроль за состоянием сварочной ванны.

- Возможность делать наплавку при восстановительных и реставрационных работах.

- Возможность применения прямой и обратной полярностями.

- Компактность инвертора с этой функцией.

- Различные режимы ТИГ сварки.

Недостатки метода:

- Невысокая производительность.

- Небольшая скорость процесса.

- Высокая стоимость применяемого оборудования.

- Наличие профессиональных навыков.

- Неэффективность работы на сквозняке или при большой силе ветра. Приходится устанавливать специальные щиты и увеличивать подачу аргона, что приводит к его перерасходу.

- Необходимость предварительной подготовки поверхностей.

- Затрудненность работы в труднодоступных местах.

При условии, что недостатки не являются слишком значимыми, применение данного метода является оправданным.

Заточка электродов

Главным элементом в сварке является вольфрамовый электрод. За электродами для ТИГ сварки необходим постоянный уход. Он заключается в регулярной заточке его кончика. Это обеспечивает хороший сварочный шов.

Существует правило — при сварке с постоянным током кончик электрода затачивают конусообразно, а с переменным током — сферически. Длину конуса можно вычислить, удвоив значение диаметра электрода. Для устойчивости конец конуса следует слегка притупить.

Значения углов заточки электродов для TIG сварки:

- при небольшой величине тока — 10-20°;

- среднем — 20-30°;

- для тока большой величины — 60-120°.

Если угол заточки менее 20°, то сокращаются возможности электрода, а при угле более 90° горение дуги может утратить устойчивость. На нее также отрицательно влияют риски, которые возникают на поверхности при заточке.

Чтобы сделать их минимальными, TIG электроды надо затачивать вдоль. Точение происходит с помощью болгарки, мелкозернистым абразивным кругом, наждаком, вращая электрод в руке. Чтобы сделать заточку равномерной, стержень закрепляют в шуруповерте или электродрели. При этом надо устанавливать небольшие значения оборотов вращения. Для защиты от пыли следует надевать маску.

Инвертор для сварки

Понятие инвертора включает в себя устройство, функция которого — преобразование тока постоянного в переменный. Также он может изменять частоту переменного тока.

Преимущества применения сварочных инверторов:

- Повышают эффективность при работе со сварочным аппаратом.

- Конструкция из сваренных деталей становится более надежной.

- Швы приобретают надежность и долговечность.

- Компактность позволяет с легкостью переносить прибор на место работы.

- Высокий КПД увеличивает производительность процесса.

- Расход электроэнергии умеренный.

- Наличие возможности регулирования плавной подачи тока.

- Несложность управления.

Аргоновая сварка с инвертором требует особой разновидности этого прибора. В нем должна быть предусмотрена функция подключения горелки, в которой имеются шланги, с помощью которых подается газ. Аргонная сварка с инвертором дает возможность сваривать сталь на постоянном токе и алюминий на переменном.

Технологический процесс

Несмотря на то, что аргонодуговая TIG сварка требует навыка и профессиональных знаний, ее можно выполнить своими руками. Перед этим необходимо разобраться, что такое сварка ТИГ в принципе, какое необходимо оборудование, последовательность действий.

Этапы сборки сварочного аппарата:

- Соединение осциллятора с инвертором.

- Прикрепление к клемме со знаком плюс провода, отвечающего за массу.

- Прикрепление к клемме со знаком минус провода, соединенного с горелкой.

- Закрепление горелки на рукав, через который проходит газ.

- Подготовка баллона с аргоном. Накрутка редуктора.

- Закрепление на редукторе рукава, подающего газ.

- Подключение инвертора к сети 220 В. Осциллятор питается от блока 6 В.

Аргонодуговая сварка своими руками в ручном режиме имеет следующий алгоритм:

- Очистка поверхности, где будет производиться сварка.

- Подготовка горелки к работе.

- Подача аргона.

- Розжиг дуги.

- Начало сварки.

Для очистки можно использовать способы механический или химический. Заканчивать очистку надо обезжириванием. Газ следует подавать на несколько секунд раньше, чем подключать к сети источник питания. Это обеспечит появление защитного слоя.

Важно! Чтобы была создана малая сварочная дуга, электрод должен располагаться на расстоянии минимум в 2 мм от свариваемой поверхности.

После разжигания дуги можно приступать к сварочному процессу. Горелкой, находящейся в левой руке, сварщик ведет дугу вдоль шва, а правой двигает проволоку навстречу перемещению горелки. Электрод и проволока должны составлять угол примерно 90°. Недопустима резкая подача проволоки, поскольку это может привести к брызгам раскаленного металла и образованию неровного шва.

Правила безопасности

При сварке нельзя забывать о правилах безопасности. Необходимо использовать средства защиты для сварщика: маску или щиток, перчатки или краги, специальную одежду и обувь.

Все маски можно разделить на активные и пассивные. Смотровое стекло пассивных масок имеет постоянное затемнение. У активных затемнение происходит только как реакция на световую вспышку от дуги. Преимуществом этого варианта является то, что на время прекращения сварочного процесса стекло становится прозрачным и сварщик хорошо видит объект. Нет необходимости приподнимать стекло, что достаточно удобно.

Основные виды сварочных краг:

- Брезентовые. Не востребованы, поскольку плохо выполняют основную функцию защиты рук от высокой температуры и искр. При попадании искр легко прожигаются.

- Спилковые. Изготавливаются из специально обработанной кожи свиней или коров. Устойчивы к летящим искрам. Прочны, эластичны, гигиеничны. Не сковывают движения рук. При наличии внутри хлопчатобумажного слоя сохраняют тепло рук.

- Войлочные. Удобны для работ при сварке.

Существуют комбинированные модели, в которых использованы разные виды материалов. Сварочные краги бывают длиной до локтя и закрывающие только кисть руки. Наличие возможности стягивания края перчатки обеспечивает дополнительную безопасность.

Костюм для сварщика должен быть изготовлен из материалов высокого качества. Он должен обладать устойчивостью к попаданию брызг расплавленного металла. Требования к костюму сварщика указаны в ГОСТе 12.4.250. Главные части костюма — куртка и брюки. Материал, из которого они сшиты, должен обладать большой теплоустойчивостью. Согласно нормативному материалу куртка должна прикрывать брюки более, чем на 20 см. Застежки закрываются клапанами. Максимальное расстояние между ними на куртке — 15 см.

В правила соблюдения техники безопасности входит электробезопасность. Баллон с аргоном должен быть расположен на расстоянии не менее 5 метров от возможных источников огня. Баллон должен быть поставлен вертикально и быть закреплен во избежания падения. Перед работой необходимо проверять состояние шлангов.

Необходимое оборудование

Аргонодуговая сварка меди и других металлов предполагает наличие особого оборудования. Минимальное техническое оснащение включает в себя:

- Источники тока.

- Осциллятор.

- Инвертор.

- Баллон с аргоном.

- Редуктор.

- Горелку.

- Соединительные кабели.

- Вольфрамовые электроды.

- Присадочную проволоку.

Для полноценной ТИГ сварки в аппарате необходим постоянный поджиг. Самые простые источники для ТИГ сварки выдают постоянный ток. Ими можно сваривать металлы — нержавейку, черный металл, латунь, медь, бронза. Но нельзя сваривать металлы, имеющие оксидную пленку — алюминий и магний. Для них необходимо, чтобы в источнике была функция переменного тока. Это более сложные источники, имеющие функцию и постоянного и переменного тока. Для переменного тока существуют такие настройки, как баланс тока.

В современных моделях существуют источники с режимами для разных толщин материала, различных пространственных положений. Самая распространенная функция — пульсовый режим. Одна из характеристик — частота пульса. Существуют источники с частотой пульса до 15 тысяч Гц. Чем больше частота, тем выше функциональность.

При выборе аппарата для TIG сварки надо определиться, где он будет использоваться и для каких целей. Это определит наличие нужных функций:

- напряжение источника питания;

- наличие режимов с постоянным и переменным током;

- возможность смены полярности;

- наличие режима для стали с высокой вязкостью;

- способность долгое время сваривать металл, имеющий большую толщину;

- нахождение в комплекте горелки с водяным охлаждением;

- наличие охлаждения стационарного вида;

- наличие возможности контроля работы с помощью дисплея;

- возможность работы на производственных линиях.

К достоинствам относятся и дополнительные функции:

- наличие возможности бесконтактного поджога дуги;

- DOWN POST GAS — позволяет плавно производить отключение дуги;

- BALANCE — возможность изменения баланса полярности при сварке переменным током.

Существует много моделей сварочных аппаратов для ТИГ сварки. Модель TIGER 170 DC опережает конкурентов по соотношению веса прибора и производительности. Аппарат имеет широкие возможности применения — от стальных листов толщиной 0,2 мм до 6 мм. Дополнительная функция регулировки значения тока позволяет сваривать тонкие листы без прожогов. Аппарат имеет микропроцессорное управление и большой объем памяти. Простой и удобный интерфейс позволяет устанавливать нужные параметры и режимы.

Аппарат HAMER TIG-200DC может работать в двух режимах. Это вариант для сварки черных металлов и нержавеющей стали. Главное достоинство — невысокая цена в сочетании с наличием всех необходимых функций.

Сварочный аппарат ELAND TORS-200 имеет похожие характеристики. В наличии — большее количество дополнительных функций. Отличительная черта — комплектация приспособлениями и расходными элементами для работы, как для ТИГ, так и для MMA сварках.

В ГОСТе 5.917-71 изложены требования к ручным горелкам для аргонодуговой сварке. Согласно этому нормативному документу должны применяться горелки типа РГА. Наиболее распространенные модели — РГА-150 и РГА-400. Выбор для TIG сварки диаметра и толщины электрода зависит от вида свариваемых металлов.

Ошибки при ТИГ сварке

Основная ошибка — быстрое сгорание электрода. Это может произойти из-за неправильной полярности выбранного режима, маленькому расходу газа, плохо подобранному диаметру вольфрамового электрода. Может произойти загрязнение сварочного шва вольфрамом. Причина — попадание электрода в сварочную ванну и начало его плавления там.

Шов плохого качества может получиться при наличии конденсата на металле, неисправности шлага или его неплотного прилегания, недостаточного поступления газа, плохой предварительной очистке поверхности. Нестабильность дуги может образоваться вследствие неправильной полярности, загрязненности электрода, слишком длинного его размера.

К распространенным ошибкам относится изменение цвета шва и появление желтого дыма. Причиной является чересчур быстрое отключение аргона. Отключают газ через 10 секунд после того, как погаснет дуга.

Заключение

Сварка методом — современный способ, позволяющий соединять различные металлы. Результатом является получение швов высокого качества.

Интересное видео

Содержание

- Что это такое?

- Сферы применения

- Обзор оборудования

- Режимы работы

- Правила безопасности

- Технология сварки

- Основные ошибки и их устранение

Всем сварщикам надо знать, что такое TIG сварка. Аргонодуговая сварка чугуна и алюминия отлично подходит даже для начинающих специалистов. Получение швов при сварке аргоном, меры безопасности, подбор перчаток и другого снаряжения, а также основные ошибки стоит изучить максимально основательно.

Что это такое?

Сваривать металлы люди начали достаточно давно. Однако старая и современная сварка сильно различаются. TIG сварка является одним из наиболее современных методов соединения металлических заготовок. Главный ее принцип — применение вольфрамового электрода, вводимого в атмосферу химически бездеятельного газа. Сам стержень такого рода принято относить к «неплавящейся» категории. Сварщику приходится точить электродный инструмент, иначе добиться постоянного устойчивого существования электрической дуги невозможно.

Официальная расшифровка термина TIG – аргонодуговая сварка с применением как раз неплавкого электродного инструмента. Конечно, даже вольфрам может плавиться — но только при температуре не ниже 3500 градусов. Иногда схема подразумевает подачу не аргона, а другого нейтрального газа. Стоит отметить, что в технической документации такой метод может иметь и другие названия. К примеру, в немецкоязычной литературе в ходу термин WIG. Есть еще название GTA, которое не указывает на химические свойства применяемого газа.

Вольфрамовая сварка в изолирующем газе вошла в промышленный оборот в 1940-е годы. Она стала настоящим спасением для авиационной промышленности, а позднее для ракетостроения, где другие методы соединения уже не удовлетворяли. Довольно скоро достоинства TIG оценили и инженеры других отраслей. Основные характеристики такого способа:

- максимальная равномерность шва (исключается появление пор и ненормальных полостей);

- сокращение внутренних механических напряжений;

- отсутствие плавильных брызг;

- пригодность практически для любого чистого металла или сплава;

- отсутствие необходимости дополнительно обрабатывать заготовки после соединения;

- возможность в целом освоить оборудование и методы работы за 2-3 сеанса;

- малая эффективность работы на открытом воздухе (без изоляции от ветра);

- необходимость тщательной подготовки поверхности;

- усложнение работы из-за неприемлемости острого угла размещения горелки;

- необходимость вычищать отметки, оставляемые электрической дугой.

Тигельная сварка приемлема для работы почти со всеми типами стали. Когда электродный инструмент расположен в цанге, он жестко фиксируется в горелке. Излишек длины скрывается дополнительным колпаком, что исключает риск короткого замыкания. Завершающая часть горелки — специальное керамическое сопло. В его середине располагается электрод, окружаемый изолирующим газом.

Когда пластины разделяются зазором, либо поставлена цель получить шов с высокой стойкостью к разрыву и надлому, нужно использовать присадочную проволоку. Сечение этой проволоки определяется необходимой толщиной изделия и конкретно шва. В некоторых случаях применяется импульсная разновидность ТИГ сварки. Такой вариант подразумевает, что параметры тока меняются от предельных до минимальных за сравнительно короткое время. Для работы может применяться и постоянный, и переменный ток. Учитывают и вид, и толщину металлических заготовок. Обязательно необходимо разобраться с отличиями TIG от MMA.

Второй вариант — MMA подразумевает применение покрытого электрода. Такой подход позволяет отказаться от использования изолирующего газа. Расплавляющиеся электроды оставляют укрепленный шов. Со сталью можно работать уверенно при помощи аппаратуры MMA. Методика TIG позволяет эффективно манипулировать алюминием и другими цветными металлами.

Сферы применения

Технология ТИГ находит применение в:

- кораблестроении;

- производстве автомобилей и летательных аппаратов;

- получении деталей различных станков и механизмов;

- изготовлении медицинской техники;

- производстве бытового и профессионального электроинструмента.

Эта методика позволяет успешно сваривать изделия из черного металла — чугуна и стали. Можно отлично приваривать, скажем, углеродистые и нержавеющие заготовки. Присадочный материал нет необходимости тщательно отбирать — подойдет практически любой вариант. Наряду с чистым вольфрамовым инструментом, могут использоваться и вольфрамсодержащие конструкции. Чугун приходится предварительно прогревать. Работа с легированными и содержащими много углерода сталями возможна, если они не будут испытывать сильных механических нагрузок, дополнительно требуется защищать металл от чрезмерного нагрева.

ТИГ сварка алюминия постоянным током за последние годы почти вышла из употребления. Сам по себе метод отличается повышенной себестоимостью. Потому его используют главным образом там, где предъявляются высокие требования к самим изделиям и их соединениям. Полноценная работа может быть выполнена лишь в условиях промышленного производства. В условиях частного дома или небольшой мастерской обычно возникают серьезные проблемы.

Методом TIG можно сравнительно неплохо варить и изделия из меди. Такой вариант позволяет получить весьма красивый шов. Обязательно следует учитывать жидкотекучесть медного расплава и повышенную теплопроводность этого металла. Сильный прогрев меди приводит к появлению тугоплавких компонентов, отличающихся повышенной хрупкостью. Создать вертикальные либо потолочные швы невозможно — все из-за той же особой текучести металла.

Обзор оборудования

Для нормальной работы потребуются:

- инверторный аппарат, оснащенный переходником под газовую смесь, с европейским разъемом, с контролем выходных параметров;

- рукав евростандарта;

- шланги, по которым прокачивается газ из баллона;

- сами эти баллоны;

- газовые редукторы;

- калиброванные и юстированные манометры;

- специализированная горелка;

- присадки (проволока присадочного или специального сварочного типа, максимально близкая по составу к обрабатываемому материалу);

- чистый инертный газ (иногда — комбинация с углекислотой).

Особо важно правильно выбрать размеры присадочной проволоки и прутков. Принципы более или менее одинаковы:

- если детали в толщину имеют не более 3-5 мм, применяют присадки внешним сечением не ниже 1,2 и не выше 2 мм;

- самые тонкие заготовки обрабатывают с помощью проволок сечением 0,8-1 мм (это гарантированно исключит сквозные прожоги);

- обязательно следует учитывать и величину сварочного тока.

В числе комплектующих для ТИГ сварки важную роль играют используемые электроды. Величина электродных инструментов подбирается строго под силу используемого тока:

- при применении электричества не сильнее 50 А можно обойтись диаметром 0,1 см;

- электрод сечением 0,16 см позволяет успешно работать даже при электрической силе до 100 А;

- диаметр 0,32 мм гарантирует полноценную подачу до 300 А;

- а вот для работы с токами еще большей силы нужен электрод величиной 0,42 см.

Наряду с чисто вольфрамовыми электродными инструментами, в комплект оснащения современного сварщика обязательно входят торированные и лантанированные образцы. Стоит отметить, что одни электроды рассчитаны на постоянный ток, другие — на переменный, а третьи имеют универсальное применение. Этот момент обязательно отражается в маркировке. Сколько конкретно электродов потребуется, можно сказать только с учетом режима сварочных работ, диаметра прутков, типа тока и других необходимых показателей.

Отдельная актуальная тема — выбор сопла. Их делят на классический формат и на компоненты для газовых линз. Также сопла классифицируют по типам горелок, для которых они предназначены. Чем больше условный номер детали, тем крупнее она будет. В международном стандарте маркировки используются диаметры от 4 до 10 (кроме диаметра 9, который не выпускается где-либо вообще).

Цифрами обозначают диаметр, измеряемый в шестнадцатых долях английского дюйма. В переводе на метрические критерии это ровно 1,588 мм. Еще стоит учесть, что керамические сопла могут делаться не только в стандартном, но и в удлиненном виде. Чем крупнее диаметр, тем более толстый электрод окажется совместим. Это связано с необходимостью изолировать газом более крупный сварочный шов. Стоит также отметить, что при TIG сварке обязательно надо использовать перчатки для защиты рук. Часто их делают из козьей или коровьей кожи. Довольно широко распространен также спилок — то есть кожа, покрытая теплозащитным слоем. Некоторые спилковые перчатки оснащаются кевларовым покрытием и потому отличаются повышенным защитными качествами. Чистые кевларовые перчатки делаются на основе пара-амидного волокна, и такие изделия поставляют многие крупные изготовители. Что касается брезентовых рукавиц, то их применяют только для легких коротких работ.

Также сварщики обычно носят:

- сапоги либо ботинки специального образца;

- лицевые маски;

- балаклавы (шапки и другие подшлемники);

- фартуки;

- наколенники;

- нарукавники.

Режимы работы

Ключевые режимы ТИГ таковы:

- подача постоянного тока разнообразной полярности;

- подача переменного тока высокой частоты с варьированием вольтамперных параметров (что обеспечивает щадящую работу с деталями);

- бесконтактное поступление тока высокого напряжения через осциллятор.

Задавать настройки на постоянный ток нужно, когда идет работа с магниевыми и алюминиевыми сплавами при обратной полярности. Такой способ позволяет гарантировать отменную прочность швов. Одновременно удается разрушать слишком плотную пленку на поверхности, препятствующую нормальному плавлению. Важным условием успеха является применение специализированных сварочных прутов, пододвигаемых в рабочую зону ручным способом.

Все прочие металлы и сплавы варят обычно постоянным электричеством с прямой поляризацией. Присадки и ампераж подбирают индивидуально. Переменная ТИГ сварка (импульсная методика) хороша тем, что заготовки не нагреваются чрезмерно. Ее обычно применяют при работе с тонкостенными изделиями. Что касается применяемого аргона, то может использоваться газ первой и наивысшей категорий чистоты. Для максимально сложных манипуляций аргон смешивают с гелием, а для не слишком ответственных работ — с углекислотой (что гораздо экономичнее).

Правила безопасности

Как уже говорилось, выполнять сварочные работы без перчаток, специальных масок и шлемов, другой спецодежды недопустимо. Но этого совершенно недостаточно. Требуется непременно проверять, насколько заземлены агрегаты, хорошо ли изолированы рукояти фиксаторов электродов. Также стоит обратить внимание на то, качественно ли прикреплен шланг, подающий аргон. Если предусматривается водяное охлаждение, крепление подающего воду шланга тоже имеет большую роль.

Дополнительно проверяют, исправен ли газовый редуктор, опломбированы ли манометры, сохранна ли нарезка накидных гаек. При использовании автоматических сварочных систем надо со стороны оператора крепить щиток со светофильтрующей частью. При сваривании алюминия, меди и некоторых их сплавов образуются токсичные газы и пары. Как следствие, нормально работать можно только при активной вытяжной вентиляции или при подкачке воздуха под сварочную маску.

Горячий алюминий может обжигать. Предотвратить это помогает применение формующих прокладок и движущихся шторок. Чтобы очищать присадочный алюминий едким натром, используют резиновые перчатки и специальные химические очки. Все провода должны быть изолированы, а электроприборы и точки их подключения — заземлены. Газовые линзы можно применять при самых разных условиях. Использование этих деталей может проводиться при строгом соблюдении инструкции и никак иначе!

При автоматической сварке с дистанционным управлением следует тщательно подбирать и аккуратно заземлять также управляющую педаль. Подключать, отключать и чинить сварочное оборудование должны только электромонтеры и приравниваемые к ним специалисты. Обязательно следует применять источники питания с узлами, автоматически рвущими цепь при холостом ходу.

Электрододержатели, не рассчитанные на повышенную механическую нагрузку (минимум 8000 зажимных циклов), применять нельзя. Перед началом работы следует проверять исправность и сухость спецодежды, рукавиц, прочей экипировки. В тесных местах обязательно ношение резиновых галош и таких же ковриков. Газовые баллоны хранят строго вертикально! Если замерз редуктор углекислотного баллона, его прогревают либо специальным приспособлением, либо насыщенной горячей водой ветошью, но не открытым огнем! Использование открытого пламени для воздействия на любые части любых газовых баллонов запрещено вовсе. Сварка в местах, где хранится мука, уголь, торф и другие пылящие вещества, производится только при наличии мощной вентиляции и с прямого разрешения пожарной охраны.

Если металл закрывает дерево или иной горючий материал, или если работа идет на деревянных лесах, надо принимать экстраординарные меры защиты. Но еще лучше будет убрать все опасные вещества из рабочей зоны, даже если для этого потребуются часы сложной подготовки. Дополнительно нужно следить за:

- транспортировкой тяжелых предметов;

- исправностью такелажных инструментов;

- пожароопасными и взрывоопасными парами;

- защитой трансформаторов, проводов и других частей от осадков;

- концентрацией токсичных веществ в рабочей зоне.

Технология сварки

Главное, что важно усвоить для начинающих при сварке аргоном — правильный выбор режимов. Электроды точат так, чтобы риски размещались в параллельной плоскости по отношению к оси стержня. Кроме обработки наждачным кругом, придется полировать наконечник электродного инструмента. Угол заточки наращивают, если предстоит варить толстый металл. Приведем базовые основы, как правильно разжигать дугу. Есть три ключевых методики:

- прохождение иглы по металлу;

- точечное прикосновение (эта методика получила название Lift TIG);

- неконтактная инициация.

Первый вариант может вызвать много проблем. При его выборе электрод часто прилипает и начинает затупляться. Второй метод в основном как раз и используется дома — он характерен для сварочных аппаратов среднего ценового уровня. Третий подход самый комфортный для сварщика, но его применение возможно лишь на дорогой технике. Вести дугу нужно так, чтобы получить строго определенный результат.

Так, получить тонкие и прямые швы своими руками удастся, если разрыв от иглы до поверхности составит 0,3 см. Наращивая этот промежуток, расширяют тем самым сварочную ванну, однако, глубина оплавляемой зоны сокращается. Шов ведут от правого к левому углу, никаких колебаний не допускается. При работе с утолщенными пластинами требуется разделать кромки строго под 45 градусов. Заполняющий и накладываемый швы, в отличие от корневого, ведутся не ровно, а за счет поперечно-колебательных маневров. Вылет иглы на стыках составляет 0,5 см.

Сварка переменным током ведется при подаче проволоки против движения горелки. На первом проходе амплитуда составляет 2-4 мм. Последующие слои идут при амплитуде 6-8 мм. После окончания сварки тушат дугу, но держат электрод в контакте с металлом до 20 секунд. Только после остывания его можно убирать.

Основные ошибки и их устранение

Нарушение сварочной технологии грозит появлением трещин. Это связано с чрезмерной силой тока, с неверным размещением швов, а также с плохим составом металла. Проблемные участки просто вырезают либо засверливают с концов. Наплыв свидетельствует, что основной металл слабо прогрели. Все наплывы срезают, но не ограничиваются этим, а выясняют, нет ли непровара в проблемном месте. Подрез (углубление в ненужном месте) концентрирует механическое напряжение. К тому же шов становится меньше по сечению. Обычно подрезы появляются при завышенных значениях тока. Для горизонтальных швов они гораздо более характерны, чем для вертикальных линий. В тонких местах наплавляют дополнительный металл, а затем его тщательно шлифуют.

Кратер появляется там, где обрыв дуги создал выемку. Типично еще и возникновение в таких участках пор. Предотвратить кратеры практически всегда можно предварительной обдувкой газом. Такие места вырезают или устраняют сверлением, затем их придется заварить снова. В случае прожога остается только зачищать и вновь заваривать участок.

О том, что такое TIG сварка, смотрите в следующем видео.

А мне казалось, что соответствующий диаметр электрода, правильный угол, и оптимальное расстояние электрода от ванны способствует не прожиганию.

И как варить в углу?

Пример:

Вырезаем концы однй трубку на длинну 100мм от трубной доски с обоих концов, радиатора 800*1000мм, операционное поле для горелки в месте укладки шва получится около 11*90*100мм.(Ш*Д*В)

При таких случаях тонкая часть сопла 4L (самое длинное и тонкое из выпускаемых длинна узкого конца около 50мм толшина 10мм) еле шевелится между соседними исправными трубками. Расстояние между концом и началом шва 9 сантиметров, да еще на трубках с боков торчат остатки ежиков от обрезанных перемычек. Даже с задвинутым электродом очень легко поймать дугу на трубку.

При подобных швах речь о правильном угле горелки вообще не ведется в таких случаях половина шва варится с одной стороны радиатора углом вперед с градусом постепенно меняющимся от 10 до 150 а вторая половина шва варится с другой стороны радиатора но уже от центра углом назад при градусах от 150 до 10 с подачей присадки с внутренней стороны угла.

В таком раскладе если сунуться с выдвинутым по норме электродом то придется с вероятностью 99% вырезать обе соседние трубки.

Сейчас мудрю самодельное сопло под вольфрам 0,5 и 1мм из кваоцевой трубки с длинной узкой части 100мм и диаметром 3-5мм, именно для мелких радиаторов.

И как варить в углу?

Я имел ввиду обычный угловой шов, варится как обычно.

По табличке беру слова обратно, посидел работу поанализировал, оно просто уже в голове подсознательно сидит, сопло поменял, газ крутанул, трудишся. Вроде с ежедневными рабочими данными совпадает, но в основном расход газа я занижаю в 1,5-2 раза из-за задвинутого электрода.

Несколько лет назад поменял все редукторы пр-ва китай с ротаметрами на производство сША а единицы измерения ротаметров не глянул, работал все это время по их ротаметру, как положенно примерно по такойже табличке. С полгода как тому назад полез я смеси месить а там считать надо был, пригляделся к обозначениям а там CFH а не LM, это я в «Кубических Футах в Час» все это время я питал защиту, в два раза меньшим обьемом газа. За все это время всего несколько раз приходилось добавлять газа из-за плохой защиты. Сделал себе табличку с пересчетами шкал, поработал, газ кончается в 2 раза быстрее. Табличку выкинул — расход газа нормализовался, теперь работаю по старой схеме без пересчета.