Очень часто при изготовлении металлических изделий исходный материал (отливки, листовой и профильный прокат) не соответствует по размерам и форме чертежу конструктора. Чтобы отрезать лишнее, высверлить/вырубить отверстие, сварить или другим образом обработать заготовку, на нее наносят ключевые точки чертежа. Эта операция и называется разметкой. Применяясь к этим точкам и линиям, и проводят обработку.

Как правило, размечать приходится уникальные детали и изделия, которые производят в небольшом количестве. Если речь идет о крупном массовом производстве — заготовки не размечают, а используют специальную оснастку или механический способ.

Что такое разметка

Операция, когда на металлическую заготовку наносятся линии, обозначаются формы будущего изделия, его габариты и называют разметкой. Цель разметки — обозначить границы и места обработки детали, точки где будет выполняться сверления, линии загиба, линии сварных швов, фрезеровки и т.п.

Разметку производят точками, которые называют кернами и линиями, которые называют рисками.

Риски процарапываются в поверхности металла острым инструментом или наносятся маркером. Керны набиваются специальным инструментом — кернером.

По способу выполнения различают такие виды разметки, как:

- Ручная. Ее делают слесари.

- Механизированная. Выполняется с использованием средств механизации и автоматизации.

По поверхности нанесения различают

- Поверхностная. Наносится на поверхность заготовки в одной плоскости и не связана с линиями и точками разметок, наносимых на другие плоскости.

- Пространственная. Проводится в единой трехмерной системе координат.

Выбор между поверхностной и пространственной разметкой определяется, прежде всего, сложностью пространственной конфигурации детали.

Требования к разметке

Слесарная разметка должна отвечать следующим требованиям:

- точно передавать ключевые размеры чертежа;

- быть ясно видимой;

- не стираться и не смазываться в ходе операций механической и термической обработки;

- не ухудшать внешний вид готового изделия.

Разметка деталей должна проводиться качественным инвентарным инструментом и приспособлениями, подлежащими периодической поверке.

Нанесение рисок

Стандарт регламентирует порядок нанесения разметочных линий:

- горизонтальные;

- вертикальные;

- наклонные;

- криволинейные.

Нанесение криволинейных элементов после прямолинейных дает еще одну возможность проверить их точность. Дуги должны замыкать прямые, сопряжение должно быть гладким.

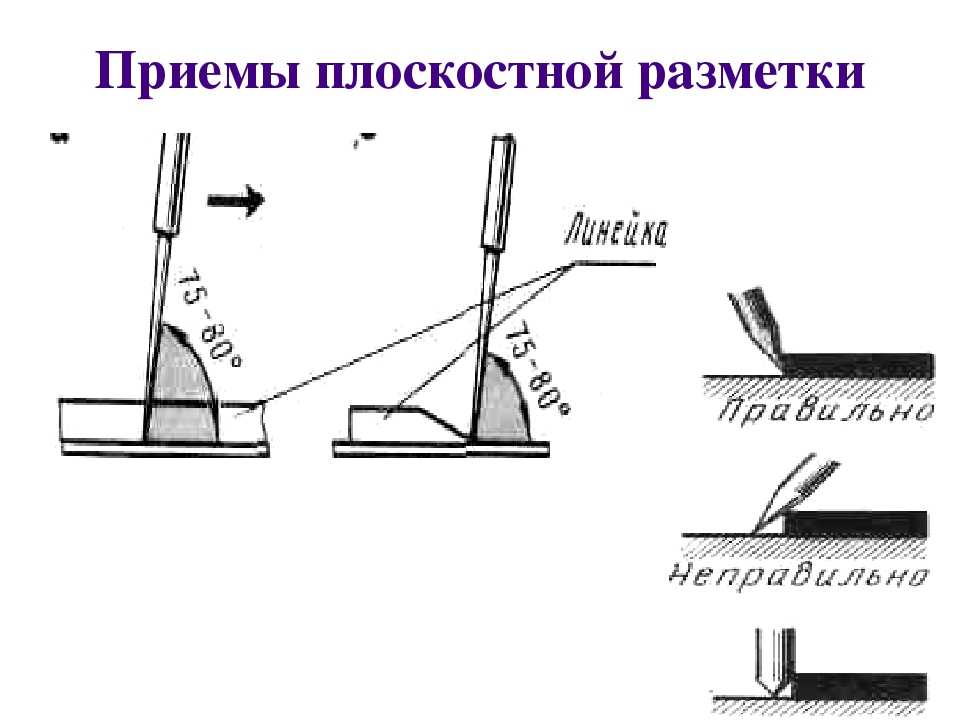

Прямые риски проводят хорошо заточенной чертилкой, без отрыва за один прием. Чертилку при этом наклоняют в сторону от линейки или угольника, чтобы не вносить искажений.

Параллельные прямые чертят, используя угольник и перемещая его вдоль опорной линейки на требуемую дистанцию.

Если в заготовке уже есть отверстия, то для привязки разметочный линий к ним применяют специальный инструмент — центроискатель.

Для того чтобы разметить наклонные линии, используют разметочный транспортир с шарнирной линейкой, закрепленной в его нулевой точке.

Для особо точной разметки в слесарном деле применяют штангенциркули. Они позволяют измерять расстояния и процарапывать риски с точностью до сотых долей миллиметра.

Накернивание разметочных линий

Для того чтобы точнее провести риску, в ее начале и в конце ставят керны. Это позволяет визуально контролировать положение линейки во время прочерчивания.

На рисках большой протяженности вспомогательные керны ставятся также и через каждые 5-15 см.

Линии окружностей накернивают в четырех точках — концах перпендикулярных диаметров.

Если размечают уже обработанные поверхности, то кернение применяют только в начале и конце рисок.

После чистовой обработки риски продлевают на боковые поверхности и ставят керны уже на них.

Приемы разметки

В слесарном деле применяют следующие приемы:

- По шаблону. Используется в случае мелкосерийного производства. Шаблон изготавливают из металлопроката, всю партию размечают (или даже обрабатывают) через единожды размеченные прорези и отверстия в этом листе. Для деталей сложной формы может быть сделано несколько шаблонов для разных плоскостей.

- По образцу. Размеры переносят с детали — образца. Применяется при изготовлении новой детали взамен сломанной.

- По месту. Используется при производстве сложных многокомпонентных изделий и конструкций. Заготовки размещаются на плоскости или в пространстве в том порядке, в котором они входят в конечное изделие и размечаются совместно.

- Карандашом (или маркером). Используется для заготовок из сплавов алюминия, чтобы чертилка не разрушала пассированный защитный слой.

- Точная. Делается теми же методами, но применяются измерительные и разметочные инструменты особой точности.

Выбор приемов проводят в соответствии с конструкторскими и технологическими указаниями.

Брак при разметке

Прежде всего, при разметке всплывает брак, допущенный на предыдущих стадиях изготовления. Продукция заготовительных участков или цехов, а также материалы, приобретенные на других предприятиях, обнаруживают:

- нарушение размеров

- искажение формы

- коробление.

Такие отливки или прокат дальнейшим разметочным операциям не подлежат, а возвращаются в подразделение или организацию, допустившую брак, для его исправления.

На этапе собственно разметки брак может быть вызван следующими факторами:

- Неточность чертежа. Слесарь, не задумываясь, отображает неправильные размеры на детали, и в ходе дальнейшей обработки выходит бракованная продукция.

- Неточность или неисправность инструментов. Все разметочные инструменты подлежат обязательной периодической поверке в метрологической службе предприятия или в авторизованном метрологическом центре.

- Неправильное использование инструмента или вспомогательных разметочных принадлежностей. Известны случаи, когда вместо мерных калиброванных подкладок для выставления уровня использовались обычные подкладки. В этом случае также возможна ошибочное нанесение углов и уклонов.

- Неточность установки заготовки на разметочный стол или плазу. Приводят к перекосам при откладывании размеров, нарушению параллельности и соосности.

- Неправильный выбор базовых плоскостей. Возможно также, что часть размеров наносилась от базовых плоскостей, а часть — от черновых поверхностей заготовки.

Отдельно в ряду причин брака стоят ошибки разметчика. К ним относится:

- Неправильно прочитанный чертеж. Возможно нанесение радиуса вместо диаметра и наоборот, неточное нанесение центров отверстий относительно центровых рисок и т.п. В случае возникновения затруднений слесарь обязан обратиться за разъяснениями к бригадиру или мастеру.

- Неаккуратность и невнимательность при кернении и нанесении линий.

Человеческий фактор, к сожалению, является наиболее распространенной причиной разметочного брака.

Халатность может допустить как сам слесарь, так и его руководители, не поверившие вовремя инструмент или выдавшие неподходящие разметочные приспособления.

Обычно разметочные операции поручают наиболее опытным и ответственным работникам, рассчитывая на то, что они не будут механически переносить размеры с чертежа на заготовку, а отнесутся к делу вдумчиво и вовремя заметят и устранят причины возможного брака самостоятельно или обратившись к своим руководителям.

реклама внизу статьи

Учимся размечать правильно 5 класс

Учитель технологии

МБОУ СОШ с УИОП № 8

Баранюк А.А.

Воронеж 2020

Виды тонколистового металла

- Черная жесть, , белая жесть, оцинкованная жесть, а также листовая медь, латунь, алюминий, дюралюминий и другие металлы и сплавы

Например: в консервной промышленности применяется белая жесть. Она покрыта тонким слоем олова, которое предохраняет её от ржавчины. В пищевой промышленности используют алюминиевую фольгу.

Получение листового металла

- Получают тонколистовой металл с помощью специальных машин – прокатных станов.

- Процесс получения тонколистового металла на прокатных станах называют прокаткой.

- Прокатка заключается в обработке металла давлением путем обжатия между вращающимися валками прокатного стана до получения определенной толщины листа.

1 – заготовка;

2 – валки;

3 – ролики.

Разметка тонколистового металла

- Разметка по чертежу заключается в перенесении точек и линий, показывающих места и границы обработки с чертежа на лист металла. Она выполняется с целью определения мест разрезания или сгибания заготовки. Эта слесарная операция называется разметкой.

- Разметка – нанесение на заготовку линий (рисок) и точек (кернов), указывающих места и границы обработки.

Разметка тонколистового металла

- Разметку можно выполнять с помощью шаблона — плоской детали-образца. Шаблон прижимают к поверхности заготовки (для этой цели можно использовать струбцину) и обводят контуры шаблона чертилкой, плотно прижимая острие чертилки к кромке шаблона.

- При разметке на поверхность тонколистового металла наносят разметочные линии (риски) с помощью разметочных инструментов и приспособлений. На рисунке показаны инструменты для разметки заготовок из тонколистового металла

Инструменты для разметки тонколистового металла

Приемы разметки

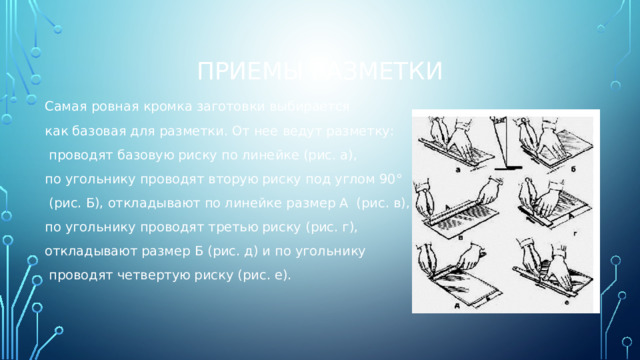

Самая ровная кромка заготовки выбирается

как базовая для разметки. От нее ведут разметку:

проводят базовую риску по линейке (рис. а),

по угольнику проводят вторую риску под углом 90°

(рис. Б), откладывают по линейке размер А (рис. в),

по угольнику проводят третью риску (рис. г),

откладывают размер Б (рис. д) и по угольнику

проводят четвертую риску (рис. е).

Ошибки при разметке

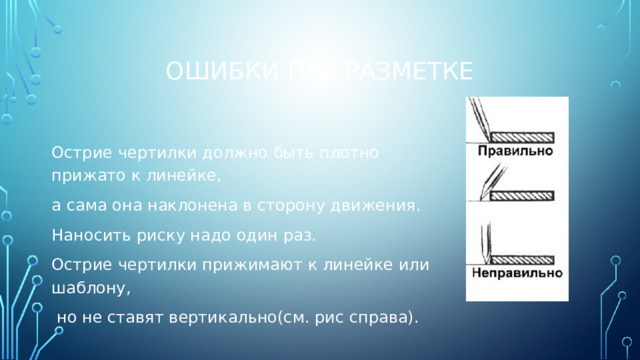

Острие чертилки должно быть плотно прижато к линейке,

а сама она наклонена в сторону движения.

Наносить риску надо один раз.

Острие чертилки прижимают к линейке или шаблону,

но не ставят вертикально(см. рис справа).

Ошибки при разметке

- Водить чертилкой по одному и тому же месту не следует более одного раза, так как это может привести к тому, что вместо одной получится несколько рисок.

- Разметка требует особой аккуратности при нанесении рисок. От качества разметки во многом зависит точность обработки и изготовления изделия.

Ошибки при разметке

- Распространенный вид брака при разметке – несоответствие размеров размеченной заготовки размерам на чертеже изготовляемой детали.

- Причиной этого может быть:

— неточность измерительного инструмента, что маловероятно;

— несоблюдение приемов разметки;

— невнимательность работающего.

Правила безопасной работы при разметке на металле

- 1. Не класть чертилку и разметочный циркуль в карман халата, их можно держать только на крышке верстака.

- 2. Чтобы не поранить руки, подавать чертилку товарищу надо ручкой от себя, а класть на рабочее место — ручкой к себе.

- 3. При проведении линии чертилку наклоняют в направлении движения на 15-20 градусов и плотно прижимают к линейке.

- 4. При нанесении окружностей разметочный циркуль наклоняют в сторону движения, прилагая основное усилие к ножке, находящейся в центре окружности.

Типичные

дефекты

при

выполнении разметки,

причины

их появления и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

|

1.Раздвоенная риска |

Линейка слабо прижималась к детали. Риска проводилась дважды по |

Линейку плотно прижимать к детали, риску проводить только один раз. Заточить чертилку. |

|

2.Керновое |

При установке кернера его острие не попало на риску. Кернение |

Точно устанавливать кернер в углубление риски, прочно удерживать его |

|

3. Раздвоенная или смещенная риска размеченной дуги или окружности |

Опорная (неподвижная) ножка циркуля тупая. Малая глубина кернового |

Разметку производить только циркулем с остро заточенными ножками, |

|

4.Риски не |

Неточно установлена линейка по рискам. Смещение линейки во время |

Точно соблюдать все правила разметки. Прочно удерживать линейку и |

|

5. Непараллельные или неперпендику лярные друг другу риски |

Керновые углубления на исходных рисках смещены. Неточно установлена |

Точно устанавливать линейку по исходным рискам. Прочно прижимать ее к |

|

6. Углы между |

Керновые углубления на исходных рисках смещены. Нарушена |

Керновые углубления наносить только по углублению риски. Следить за |

|

7. Размеченный |

Шаблон во время разметки был неплотно прижат к поверхности заготовки, |

Плотно прижимать шаблон к поверхности заготовки в процессе разметки. При возможности закреплять шаблон на заготовке при |

|

8. При разметке при |

Неустойчиво установлена размечаемая деталь. Слабо закреплена игла |

Проверить прочность (без качки) установки детали на разметочной |

|

9. Не совпадают |

Некачественно определены центры отверстий и цилиндрических частей |

Проверить |

Типичные дефекты при рубке,

причины их

появления и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

Рубка

|

||

|

1. Обрубленная кромка детали прямолинейна |

Деталь слабо зажата |

Прочно закреплять |

|

2. Стороны вырубленной детали непараллельные |

Перекос разметочных |

Соблюдать правила |

|

3. «Рваная» кромка детали |

Рубка выполнялась |

Перед рубкой |

Прорубание

|

||

|

4. «Рваные» кромки |

Неправильная |

Крейцмейсель |

|

5. Глубина канавки |

В процессе рубки не |

При рубке толщину |

|

6. Сколы на конце канавки |

Не обрублена фаска |

Перед началом рубки |

Срубание

|

||

|

7. Грубые завалы и |

Рубка |

Наиболее |

|

8. Сколы на кромке детали |

Не обрублены фаски |

Перед рубкой |

Рубка

|

||

|

9. Непрямолинейная кромка отрубленной детали |

Нарушение правил |

Следить за |

|

10. Кромка |

Неправильная |

Для рубки листового |

Типичные дефекты при резании металла,

причины их

появления и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

Резание

|

||

|

1. Перекос реза |

Слабо натянуто |

Натянуть полотно таким образом, чтобы оно туго поддавалось нажатию |

|

2. Выкрошивание зубьев полотна |

Неправильный подбор |

Полотно следует подбирать таким образом, чтобы шаг зубьев был не |

|

3. Поломка полотна |

Сильное нажатие на |

Ослабить вертикальное (поперечное) нажатие на ножовку, особенно при |

|

Резание ручными |

||

|

4. При резании |

Тупые ножницы. |

Резание производить только острозаточен-ными ножницами. Перед началом |

|

5. «Надрывы» при |

Несоблюдение правил |

Во время работы ножницами следить, чтобы лезвия ножниц не сходились |

|

6. Отступление от |

Несоблюдение правил |

При резании листового материала больших размеров (более 500 |

|

7. Ранение рук |

Работа производилась без рукавиц |

Работать ножницами следует только в брезентовых рукавицах (прежде |

Резание труб труборезом |

||

|

8. Грубые задиры в |

Нарушение правил |

Прочно закреплять |

|

9. «Рваный» торец |

Несоблюдение правил |

Точно устанавливать |

Типичные дефекты при правке,

причины их появления и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

|

1. После правки |

Правка |

Правку производить |

|

2. После правки |

Применялись |

Применять способ |

|

3. После рихтовки |

Процесс правки не |

Правку заканчивать |

Типичные дефекты при гибке,

причины их появления и способы предупреждения

|

ДЕФЕКТ |

ПРИЧИНЫ |

СПОСОБ ПРЕДУПРЕЖДЕНИЯ |

|

1. При изгибании уголка из полосы |

Неправильное |

Закреплять полосу так, чтобы |

|

2. |

Неточный |

Расчет развертки детали производить |

|

3. |

Труба |

Трубу при заполнении наполнителем |

Типичные дефекты при опиливании металла,

причины их появления и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

|

1. «Завалы» в задней части плоскости детали |

Тиски установлены слишком высоко |

Отрегулировать высоту тисков по росту |

|

2. «Завалы» в передней части плоскости детали |

Тиски установлены слишком низко |

То же |

|

3. «Завалы» опиленной широкой плоскости детали |

Опиливание выполнялось только в одном |

При опиливании широкой плоской поверхности |

|

4. Не удается опилить сопряженные плоские поверхности |

Не соблюдались правила опиливания |

Вначале точно, под линейку, и начисто |

|

5. Угольник не плотно прилегает к плоским |

Некачественно отделан угол в сопряжении |

Отделку угла между сопрягаемыми плоскими |

|

6. Не удается опилить плоские поверхности |

Не соблюдаются правила опиливания плоских |

Вначале точно, под линейку, и начисто |

|

7. Грубая окончательная отделка опиленной |

Отделка производилась «драчевым» |

Отделку поверхности производить только |

|

8. Опиленный круглый стержень не цилиндричен |

Нерациональная последовательность опиливания |

При опиливании чаще производить измерение |

|

9. Опиленная криволинейная поверхность плоской |

Не соблюдаются правила опиливания |

При опиливании выпуклых поверхностей сначала |

|

10. Опиленный сопряженный контур детали не |

Неправильная последовательность обработки |

Соблюдать типовую последовательность |

Типичные дефекты

при обработке отверстий,

причины их

появления и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

Сверление |

||

|

1. Перекос отверстия |

Стол станка неперпендикулярен шпинделю. Попадание |

Выверить правильность положения стола. При установке |

|

2. Смещение |

Биение сверла в шпинделе. Увод сверла в сторону. |

Устранить биение сверла. Проверить правильность |

|

3. Завышенный диаметр отверстия |

Люфт шпинделя станка. Неправильные углы заточки |

Во всех перечисленных случаях следует правильно |

|

4. Грубо обработана поверхность стенок отверстия |

Завышена подача сверла. Тупое и неправильно |

Правильно заточить сверло. Проверить правильность |

|

5. Увеличение |

Неправильная установка упора на глубину |

Точно установить упор на заданную глубину резания |

Зенкерование |

||

|

6. Грубая обработка, задиры на обработанной поверхности |

Под зубья инструмента попадает стружка |

Отверстия в заготовках из стали обрабатывать с |

|

7. Перекос отверстия, зенкерованного в |

Неправильная установка заготовки на столе станка |

При установке заготовки на |

|

8. Диаметр зенкованной части отверстия больше |

Диаметр штифта зенковки меньше диаметра отверстия |

Внимательно следить за тем, |

|

9. Глубина зенкования части отверстия меньше или |

Работа не окончена. Невнимательность при измерениях, |

Продолжить работу и более |

|

10. Грубая обработка, задиры на обработанной |

Обработка производилась без смазывающе-охлаждающей |

И при черновом и при |

|

11. Диаметр развернутого отверстия меньше заданного, |

Работа выполнялась сильно изношенной разверткой |

Сменить инструмент |

Типичные дефекты при нарезании резьб,

причины их появления и способы предупреждения

Дефект |

Причина |

Способ предупреждения |

Рваная резьба |

Диаметр стержня |

Тщательно проверять |

|

Неполный профиль |

Диаметр стержня |

Тщательно проверять |

|

Перекос резьбы |

Перекос плашки или |

Внимательно |

|

Задиры на поверхности |

Малая величина |

Использовать |

|

Провал по |

Разбивание резьбы |

Правильно (без биения) |

|

Тугая резьба |

Сработался |

Заменить инструмент |

|

Конусность резьбы |

Неправильное |

Правильно |

|

Несоблюдение |

Неправильные размеры метчика. Перекос метчика при установке и |

Заменить инструмент исправным. Правильно устанавливать метчик и |

|

Поломка метчика |

Диаметр отверстия меньше расчетного. Большое усилие при нарезании резьбы, |

Строго соблюдать правила нарезания резьбы. |

Типичные дефекты при распиливании и припасовке деталей,

причины

их появления и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

|

Перекос проема или отверстия по отношению к базовой поверхности |

Перекос при высверливании или рассверливании. Недостаточный контроль при распиливании |

Тщательно следить за перпендикулярностью инструмента базовой |

|

Несоблюдение |

Распиливание выполнялось без проверки формы проема (отверстия) по |

Вначале распиливание выполнять по разметке (0,5 |

|

Несовпадение симметричных контуров припасовываемой пары (вкладыша и |

Одна из деталей пары (контршаблон) изготовлена не симметрично |

Тщательно выверить симметричность вкладыша при разметке и |

|

Одна из деталей пары (пройма) неплотно прилегает к другой (вкладыш) в |

Завалы |

Соблюдать правила обработки деталей. Прорезать ножовкой или распилить |

|

Зазор между припасовываемыми деталями больше допустимого |

Нарушение |

Соблюдать основное правило припасовки: вначале окончательно отделать |

Типичные дефекты при шабрении,

причины их появления и способы предупреждения

Дефект |

Причина |

Способ предупреждения |

|

Шабер потерял твердость при заточке |

Сильное прижатие шабера к заточному кругу при заточке |

Соблюдать все правила заточки. Периодически охлаждать затачиваемую |

|

Заточка |

Не соблюдались правила заточки шаберов |

Руководствоваться следующими правилами заточки шаберов: шабер для |

|

При проверке по плите обрабатываемой поверхности она полностью |

На плиту нанесен слишком большой слой краски |

Снять краску с поверхности детали в нескольких местах плиты, остальную |

|

Обрабатываемая поверхность детали долго не ложится на плиту |

Принят |

На плиту нанести тонкий слой краски, окрасившееся места поверхности |

|

На шабруемой поверхности глубокие царапины и задиры |

Шабрение незаправленным шабером. На поверхность проверочной плиты |

Тщательно заправить шабер на бруске; начисто протереть обрабатываемую |

|

Пятна на пришабренной поверхности расположены равномерно, но слишком |

Шабрение не окончено. Слишком большой слой краски на плите |

Продолжить работу, «разбивая» за каждый проход пятна в разных |

|

Пятна на пришабренной поверхности мелкие, но расположены неравномерно |

Шабрение |

При шабрении снимать пятна только в местах, где их много, до тех пор, |

|

Сопряженные под углом поверхности детали при повторных проверках |

Под поверхность базовой детали или под опорную поверхность |

Тщательно протереть базовую и обрабатываемую поверхности, а также |

|

На поверхности вкладыша (втулки) следы предварительной обработки, |

Шабрение |

Продолжить шабрение, проверяя его качество внешним осмотром и по |

Типичные дефекты при доводке и притирке,

причины их появления и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

|

Неправильная |

Несоблюдение |

При притирке необходимо использовать всю поверхность притира во |

|

«Завалы» на |

Неравномерное нажатие на заготовку в процессе притирки |

При доводке узких длинных (более 100 |

|

На притертой |

Притирка |

Притирку продолжить более грубым абразивным порошком до получения |

|

На притертой |

Притирка не закончена, притирка выполнялась грубым абразивным |

Притирку продолжить до получения сплошной матовой поверхности пробки |

|

Притертый кран пропускает керосин менее чем через две минуты |

Притирка производилась грубым абразивным порошком |

Притирку продолжить более тонким абразивным порошком. По ходу работы |

Типичные дефекты

клепки, причины их появления

и способы предупреждения

|

Дефект |

Причина |

Способ предупреждения |

|

Заклепка перекашивается при расклепывании |

Диаметр отверстия больше требуемого. |

Правильно выбирать заклепку по диаметру |

|

Прогиб листовой заготовки при постановке заклепки |

Диаметр стержня заклепки больше диаметра |

Заклепку из отверстия выбить, осадить прогнутое |

|

Стержень заклепки при расклепывании изгибается (особенно при |

Слишком большой вылет стержня заклепки |

Вбить заклепку из отверстия и заменить ее. |

|

Замыкающая головка не полная |

Длина стержня заклепки меньше расчетной |

Выбить заклепку из отверстия и заменить ее. Отсортировать заклепки по длина |

|

«Вздутие» металла под головками заклепок при |

Клепка производилась без осаживания листов |

Заклепку выбить из отверстия и клепку |

|

Вмятины на головках заклепок и склепываемых |

Неаккуратная работа, замыкающие полукруглые |

При образовании замыкающей полукруглой |

Типичные

дефекты при паянии, причины их появления

и способы

предупреждения

|

Дефект |

Причина |

Способ предупреждения |

|

Непропаянный шов |

Плохая зачистка места спая. Паяние производилось |

Вновь зачистить непропаянное место и |

|

«Корявый» шов |

Паяние производилось недостаточно нагретым |

Прогреть паяльник до достаточной температуры |

|

Наплывы припоя |

Использовано слишком обильное количество припоя |

При паянии методом введения прутка |

|

Излом в месте спая |

Непропай шва |

Перепаять заново |

|

Негерметичность спаянного сосуда |

Непропай шва |

Зачистить место течи и пропаять его заново |

|

Припой не смачивает поверхность паяемого металла |

Недостаточная активность флюса. Наличие на |

Увеличить количество флюса или добавить в него |

|

Припой при хорошей смачиваемости шва не затекает в |

Малый зазор |

Подобрать оптимальный размер зазора |

|

Трещины в шве |

Значительная разница в коэффициентах теплового |

Подобрать припой, соответствующий материалу |

|

Смещения и перекосы в паяных соединениях |

Некачественная фиксация взаимного положения |

Исключить смещение соединяемых заготовок при |

Обновлено: 12.02.2023

В процессе разметки обнаруживается брак заготовок по вине заготовительных цехов (литейных, кузнечных и др.),когда литые заготовки и поковки не соответствуют размерам чертежей, имеют перекосы, искривления и т. п. Такие заготовки в дальнейшую работу не поступают.

Искажения размеров деталей на чертеже, которые слесарь-инструментальщик или разметчик переносит на размечаемую заготовку, неизбежно приводят к браку. Изменение размеров разметочной плиты вследствие ее износа также искажает разметку, поэтому разметочные плиты необходимо периодически проверять при помощи уровня и линеек. Неточность разметочных приспособлений приводит к браку детали, избежать который можно периодически проверяя разметочные приспособления. Неточность разметочного и измерительного инструмента вследствие его износа также является причиной неправильной разметки.

Слесарь-инструментальщик или разметчик не всегда в состоянии сам обнаружить эти недостатки. Администрация цеха или участка обязана выдавать только тщательно проверенный инструмент, а слесарь-инструментальщик должен периодически сдавать на проверку весь инструмент, находящийся в пользовании, и бережно обращаться с ним в процессе работы.

Большая часть из указанных выше причин брака не зависит непосредственно от работы слесаря-инструментальщика или разметчика, однако опытный рабочий должен их вовремя выявить и устранить.

Ниже указываются причины брака, непосредственно зависящие от слесаря-инструментальщика или разметчика.

1. Неправильное чтение чертежа при

водит к ошибкам в разметке. Слесарь-

инструменталыцик или разметчик обя

зан тщательно разобраться в чертеже,

и если он не в состоянии этого сделать,

ему следует обратиться за помощью к

бригадиру или мастеру.

2. Ошибки в размерах имеют место

в результате неправильных измерений за

готовки или в тех случаях, когда часть раз

меров слесарь-инструментальщик откла

дывает от черновых необработанных по

верхностей деталей, а часть — от базовых

3. Ошибки при установке детали без

выверки приводят к перекосам, а следо

вательно, и к неправильной разметке.

В этих случаях необходимо с особой вни

мательностью производить установку и

выверку заготовок на разметочной плите.

4. Неправильное использование приспособлений. Например, вместо мерных подкладок под заготовки слесарь-инструментальщик подложил нестандартные подкладки или неправильно наложил шаблон и т. д.

Брак при разметке и меры его предупреждения

Брак при разметке и меры его предупреждения

В процессе разметки обнаруживается в первую очередь брак деталей по вине заготовительных цехов (литейных, кузнечных и др.), когда литые заготовки или поковки не соответствуют размерам чертежей, имеют перекосы, искривления и т. п. Такие заготовки в дальнейшую обработку не поступают, а разметка их прекращается. Есть также и другие причины, которые могут повести к неправильной разметке.

Ошибки размеров чертежа слесарь или разметчик автоматически переносит на размечаемую заготовку, в результате чего получается брак.

Неточность разметочной плиты бывает Следствием ее износа. Поэтому разметочные плиты необходимо периодически проверять при помощи уровня и поверочных линеек.

Неточность разметочных приспособлений приводит к неправильной разметке. Во избежание брака разметочные приспособления нужно периодически проверять.

Неточность разметочного и измерительного инструмента является следствием его износа в результате частого пользования им. К сожалению, слесарь или разметчик не всегда в состоянии сам обнаружить эти недостатки. Администрация цеха обязана выдавать в пользование только тщательно проверенный инструмент, а слесарь должен периодически сдавать на проверку весь инструмент, находящийся у него в пользовании, и бережно обращаться с ним в процессе работы.

Большая часть из указанных выше причин брака не зависит непосредственно от работы слесаря или разметчика, однако опытный работник должен их вовремя выявлять и устранять.

Ниже указываются причины брака, непосредственно зависящие от слесаря:

1. Неправильное чтение чертежа приводит к ошибкам в разметке. Слесарь обязан тщательно разобраться в чертеже, а если он не в состоянии этого сделать, необходимо обратиться за помощью к бригадиру или мастеру.

2. Ошибки при откладывании размеров получаются в результате неправильных обмеров заготовки или в тех случаях, когда часть размеров слесарь откладывал от черновых поверхностей детали, а часть — от базовых поверхностей.

3. Ошибки при установке детали без выверки приводят к перекосам, а следовательно, и к неправильной разметке. Необходимо с особой внимательностью производить установку и выверку заготовок на разметочной плите.

4. Неправильное использование приспособлений. Например, вместо мерных подкладок при выверке детали на плите слесарь подложил обыкновенные подкладки, неправильно наложил шаблон и т. д.

5. Небрежное выполнение разметки по вине слесаря. Например, на чертеже указан размер радиуса, а слесарь или разметчик отложил диаметр, неправильно расположил отверстия по отношению к центровым рискам, неточно установил раствор циркуля и т. п.

Приведенных-примеров достаточно для того, чтобы уяснить себе характер этих ошибок и понять, с каким вниманием должен относиться слесарь к своей работе.

Ниже указываются причины брака, непосредственно зависящие от слесаря-инструментальщика или разметчика.

1. Неправильное чтение чертежа приводит к ошибкам в разметке. Необходимо тщательно разобраться в чертеже, и, если он не в состоянии этого сделать, следует обратиться за помощью к бригадиру или мастеру.

2. Ошибки в размерах имеют место в результате неправильных измерений заготовки или в тех случаях, когда часть размеров откладывается от черновых необработанных поверхностей деталей, а часть — от базовых поверхностей.

3. Ошибки при установке детали без выверки приводят к перекосам, а, следовательно, и к неправильной разметке. В этих случаях необходимо с особой внимательностью производить установку и выверку заготовок на разметочной плите.

4. Неправильное использование приспособлений. Например, вместо мерных подкладок под заготовки подложить нестандартные подкладки или неправильно наложить шаблон и т. д.

5. Неточность установки разметочного инструмента и приспособлений на заданный размер. Причиной такого брака является невнимательность или неопытность, грязная поверхность плиты, инструмента или заготовок.

6. Небрежное выполнение разметки. Например, на чертеже указан размер радиуса, а отложен диаметр, неправильно расположены отверстия по отношению к центровым рискам, неточно установлены ножки циркуля и т. п.

Типичные дефекты при выполнении разметки, причины их появления и способы предупреждения

| Дефект | Причина | Способ предупреждения |

| Раздвоенная риска | Линейка слабо прижималась к детали. Риска проводилась дважды по одному и тому же месту. Разметка проводилась тупой чертилкой. | Линейку плотно прижимать к детали, риску проводить только один раз. Заточить чертилку. |

| Керновое углубление не на риске | При установке кернера его острие не попало на риску. Кернение производилось тупым кернером. Кернер сместился с риски перед ударом молотком. | Точно устанавливать кернер в углубление риски, прочно удерживать его при кернении. При необходимости кернер заточить. |

| Раздвоенная или смещенная риска размеченной дуги или окружности | Опорная (неподвижная) ножка циркуля тупая. Малая глубина кернового углубления в центре окружности или дуги. Сильное нажатие на подвижную ножку циркуля в процессе разметке. | Разметку производить только циркулем с остро заточенными ножками, плавными несильными движениями циркуля, наклоняя его в сторону движения. |

| Риски не сопряжены друг с другом | Неточно установлена линейка по рискам. Смещение линейки во время нанесения риски. Неточно установлен размер циркуля; опорная ножка циркуля выскочила из кернового углубления при проведении риски. | Точно соблюдать все правила разметки. Прочно удерживать линейку и циркуль в процессе разметке. |

| Непараллельные или неперпендикулярные друг другу риски | Керновые углубления на исходных рисках смещены. Неточно установлена линейка по рискам и дугам. Слабо закреплен зажимной винт циркуля. | Точно устанавливать линейку по исходным рискам. Прочно прижимать ее к детали. Следить за зажимом ножек циркуля. |

| Углы между рисками не соответствуют заданным | Керновые углубления на исходных рисках смещены. Нарушена последовательность построения угла. Неточно установлена линейка по рискам и керновым углублениям. | Керновые углубления наносить только по углублению риски. Следить за заточкой кернера и чертилки. Точно устанавливать линейку по рискам и керновым углублениям. |

| Размеченный контур не соответствует шаблону | Шаблон во время разметки был неплотно прижат к поверхности заготовки, в результате чего сместился при нанесении разметочных рисок. | Плотно прижимать шаблон к поверхности заготовки в процессе разметки. При возможности закреплять шаблон на заготовке при помощи струбцины. |

| При разметке при помощи рейсмаса риска не прямолинейна | Неустойчиво установлена размечаемая деталь. Слабо закреплена игла рейсмаса на стойке. На разметочную плиту под основание рейсмаса попала грязь. | Проверить прочность (без качки) установки детали на разметочной плите. Тщательно протереть разметочную плиту перед разметкой. Прочно закреплять разметочную иглу на штанге рейсмаса. |

| Не совпадают центры отверстий и цилиндрических частей деталей. | Некачественно определены центры отверстий и цилиндрических частей детали. | Проверить разметку центров. |

Правила организации рабочего места, безопасности труда при разметочных работах

При выполнении разметочных работ необходимо соблюдать следующие правила безопасности:

· надежно устанавливать разметочную плиту на столе;

· установку заготовок (деталей) на плиту и снятие необходимо выполнять в рукавицах;

· заготовки, детали, приспособления устанавливать ближе к середине плиты, а не на краю плиты;

· во время работы осторожно обращаться с острыми концами чертилок, циркулей;

· на свободные (не используемые) острозаточенные концы чертилок надевать предохранительные пробки или специальные колпачки;

· не работать на неисправном заточном станке, при отсутствии кожуха, экрана, зазором между кругом и подручником более 2-3мм, биении круга;

· пользуясь для окрашивания медным купоросом, нужно помнить, что он ядовит. Поэтому раствор медного купороса следует наносить только кисточкой, соблюдая меры предосторожности;

· освещенность рабочего места при разметочных работах должна составлять 1000. 2000 лк. Необходимо, чтобы свет был рассеянным и равномерно освещал чертеж и заготовку.

ПРАВКА И ГИБКА МЕТАЛЛА

ПРАВКА МЕТАЛЛА

Рис. 1. Правильная плита.

Правка применяется для выпрямления, изогнутого или покоробленного металла. Выполняется она на стальных или чугунных плитах, имеющих ровную и чистую рабочую поверхность (рис. 1). Литые чугунные плиты изготовляются размером 400´400, 750´1000, 1000´1500 мм и больших размеров. Они могут быть монолитными (сплошными) или коробчатого сечения с ребрами жесткости внутри. Плиты устанавливаются на фундаментах или металлических подставках высотой 800. 900 мм.

Мелкие детали правят на наковальнях. Для правки полосового и пруткового материала часто используют отрезки профильного проката, имеющего жесткое сечение (рельсы, швеллеры).

Правке подвергаются только пластичные материалы – сталь, медь, алюминий и их деформируемые сплавы.

Ниже указываются причины брака, непосредственно зависящие от слесаря-инструментальщика или разметчика.

1. Неправильное чтение чертежа приводит к ошибкам в разметке. Необходимо тщательно разобраться в чертеже, и, если он не в состоянии этого сделать, следует обратиться за помощью к бригадиру или мастеру.

2. Ошибки в размерах имеют место в результате неправильных измерений заготовки или в тех случаях, когда часть размеров откладывается от черновых необработанных поверхностей деталей, а часть — от базовых поверхностей.

3. Ошибки при установке детали без выверки приводят к перекосам, а, следовательно, и к неправильной разметке. В этих случаях необходимо с особой внимательностью производить установку и выверку заготовок на разметочной плите.

4. Неправильное использование приспособлений. Например, вместо мерных подкладок под заготовки подложить нестандартные подкладки или неправильно наложить шаблон и т. д.

5. Неточность установки разметочного инструмента и приспособлений на заданный размер. Причиной такого брака является невнимательность или неопытность, грязная поверхность плиты, инструмента или заготовок.

6. Небрежное выполнение разметки. Например, на чертеже указан размер радиуса, а отложен диаметр, неправильно расположены отверстия по отношению к центровым рискам, неточно установлены ножки циркуля и т. п.

Типичные дефекты при выполнении разметки, причины их появления и способы предупреждения

| Дефект | Причина | Способ предупреждения |

| Раздвоенная риска | Линейка слабо прижималась к детали. Риска проводилась дважды по одному и тому же месту. Разметка проводилась тупой чертилкой. | Линейку плотно прижимать к детали, риску проводить только один раз. Заточить чертилку. |

| Керновое углубление не на риске | При установке кернера его острие не попало на риску. Кернение производилось тупым кернером. Кернер сместился с риски перед ударом молотком. | Точно устанавливать кернер в углубление риски, прочно удерживать его при кернении. При необходимости кернер заточить. |

| Раздвоенная или смещенная риска размеченной дуги или окружности | Опорная (неподвижная) ножка циркуля тупая. Малая глубина кернового углубления в центре окружности или дуги. Сильное нажатие на подвижную ножку циркуля в процессе разметке. | Разметку производить только циркулем с остро заточенными ножками, плавными несильными движениями циркуля, наклоняя его в сторону движения. |

| Риски не сопряжены друг с другом | Неточно установлена линейка по рискам. Смещение линейки во время нанесения риски. Неточно установлен размер циркуля; опорная ножка циркуля выскочила из кернового углубления при проведении риски. | Точно соблюдать все правила разметки. Прочно удерживать линейку и циркуль в процессе разметке. |

| Непараллельные или неперпендикулярные друг другу риски | Керновые углубления на исходных рисках смещены. Неточно установлена линейка по рискам и дугам. Слабо закреплен зажимной винт циркуля. | Точно устанавливать линейку по исходным рискам. Прочно прижимать ее к детали. Следить за зажимом ножек циркуля. |

| Углы между рисками не соответствуют заданным | Керновые углубления на исходных рисках смещены. Нарушена последовательность построения угла. Неточно установлена линейка по рискам и керновым углублениям. | Керновые углубления наносить только по углублению риски. Следить за заточкой кернера и чертилки. Точно устанавливать линейку по рискам и керновым углублениям. |

| Размеченный контур не соответствует шаблону | Шаблон во время разметки был неплотно прижат к поверхности заготовки, в результате чего сместился при нанесении разметочных рисок. | Плотно прижимать шаблон к поверхности заготовки в процессе разметки. При возможности закреплять шаблон на заготовке при помощи струбцины. |

| При разметке при помощи рейсмаса риска не прямолинейна | Неустойчиво установлена размечаемая деталь. Слабо закреплена игла рейсмаса на стойке. На разметочную плиту под основание рейсмаса попала грязь. | Проверить прочность (без качки) установки детали на разметочной плите. Тщательно протереть разметочную плиту перед разметкой. Прочно закреплять разметочную иглу на штанге рейсмаса. |

| Не совпадают центры отверстий и цилиндрических частей деталей. | Некачественно определены центры отверстий и цилиндрических частей детали. | Проверить разметку центров. |

Правила организации рабочего места, безопасности труда при разметочных работах

При выполнении разметочных работ необходимо соблюдать следующие правила безопасности:

· надежно устанавливать разметочную плиту на столе;

· установку заготовок (деталей) на плиту и снятие необходимо выполнять в рукавицах;

· заготовки, детали, приспособления устанавливать ближе к середине плиты, а не на краю плиты;

· во время работы осторожно обращаться с острыми концами чертилок, циркулей;

· на свободные (не используемые) острозаточенные концы чертилок надевать предохранительные пробки или специальные колпачки;

· не работать на неисправном заточном станке, при отсутствии кожуха, экрана, зазором между кругом и подручником более 2-3мм, биении круга;

· пользуясь для окрашивания медным купоросом, нужно помнить, что он ядовит. Поэтому раствор медного купороса следует наносить только кисточкой, соблюдая меры предосторожности;

· освещенность рабочего места при разметочных работах должна составлять 1000. 2000 лк. Необходимо, чтобы свет был рассеянным и равномерно освещал чертеж и заготовку.

ПРАВКА И ГИБКА МЕТАЛЛА

ПРАВКА МЕТАЛЛА

Рис. 1. Правильная плита.

Правка применяется для выпрямления, изогнутого или покоробленного металла. Выполняется она на стальных или чугунных плитах, имеющих ровную и чистую рабочую поверхность (рис. 1). Литые чугунные плиты изготовляются размером 400´400, 750´1000, 1000´1500 мм и больших размеров. Они могут быть монолитными (сплошными) или коробчатого сечения с ребрами жесткости внутри. Плиты устанавливаются на фундаментах или металлических подставках высотой 800. 900 мм.

Мелкие детали правят на наковальнях. Для правки полосового и пруткового материала часто используют отрезки профильного проката, имеющего жесткое сечение (рельсы, швеллеры).

Правке подвергаются только пластичные материалы – сталь, медь, алюминий и их деформируемые сплавы.

Ответственным подготовительным этапом, который применяется при обработке металла в слесарном деле, на предприятиях машино- и станкостроения, является разметка поверхностей.

Плоскостная разметка — это слесарная операция, состоящая в построении на ровных поверхностях заготовок внутренних и контурных линий изготавливаемых деталей.

Качество ее выполнения оказывает влияние на:

- свойства готовых изделий;

- расход металла;

- образование брака и отходов;

- последующие операции металлообработки.

Особенности плоскостной разметки

Назначение любого типа разметки – это верно, грамотно и без погрешностей перенести на заготовку размеры, требуемые при изготовлении детали. Допускается погрешность при ее выполнении 0,2–0,5 мм.

Важная особенность плоскостной разметки – трудоемкость. Поэтому эту операцию целесообразно применять в мелкосерийном и индивидуальном производстве. В массовых производствах размеры переносятся трафаретами, шаблонами, кондукторами.

Кроме плоскостной разметки используется пространственная разметка. Она отличается тем, что все линии вычерчиваются на нескольких поверхностях, располагающихся в разных плоскостях друг относительно друга.

Разметка наносится разметочными рисками. Они представляют собой линии со специальными углублениями, выполненными методом накернивания.

Инструменты для плоскостной разметки

Работы следует выполнять на ровной и удобной поверхности. С этой целью используют разметочные столы:

Основные требования к качеству и конструкции столов:

- Прочность и устойчивость.

Для обеспечения прочности ножки стола соединяются горизонтальными брусьями. Масштабные разметочные плиты рекомендуется устанавливать на домкратах. - Достаточная площадь рабочей поверхности.

Стандартные столы имеют размеры: длина 2000–3000 мм; ширина 4000–5000 мм; высота 700–1000 мм. Площадь поверхности стола должна соответствовать размерам листов, лент, полос материала. - Удобство.

Столы оборудуются различными приспособлениями:

- грузами для фиксации листов легкого материала;

- призмами для установки труб;

- струбцинами для закрепления металлических листов;

- прямоугольными и клиновидными прокладками для установки профилей и других деталей.

Рабочее место должно быть обеспечено всеми необходимыми для плоскостной разметки инструментами. В таблице приведен перечень необходимых инструментов и некоторые рекомендации по работе с ними.

· один конец затачивается под 45 градусов, второй – согнут в кольцо;

· конец затачивается под 60 градусов;

Приемы плоскостной разметки

Обязательное условие правильного нанесения разметки на плоские поверхности – качественная их подготовка. Порядок подготовки:

- С помощью стальных щеток удалить с поверхности заготовки загрязнения, окалину, следы коррозии.

- Проверить заготовочный материал на наличие дефектов: раковин, трещин, вздутий.

- При выявлении дефектов следует их измерить и предпринять меры по их удалению.

- Если удалить дефекты не возможно, то следует составить план разметки так, чтобы они были удалены с поверхности в ходе обработки.

Перед выполнением плоскостной разметки, рекомендуется:

- Проанализировать чертеж детали, ее назначение, характеристики и размеры.

- Разработать план разметки.

- По справочникам определить припуски на обработку.

- Окрасить поверхность.

Целью окрашивания является обеспечение отчетливости наносимых рисок. При окрашивании небольшой детали, ее держат под наклоном в левой руке. Малярной кистью тонко, перекрестными движениями, наносят краску. Большие заготовки окрашиваются с помощью валика или пульверизатора.

Рекомендации по окрашиванию приведены в таблице.

Применяемая техника нанесения плоскостной разметки зависит от ее назначения, материала, на который наносятся линии, формы размечаемых деталей.

Разметочные работы могут выполняться:

- по чертежу – все элементы детали переносятся с чертежа на материал;

- по шаблону – контуры детали очерчиваются на материале по контурам заранее изготовленного лекала, шаблона или трафарета;

- по образцу – применяется, когда отсутствует чертеж и шаблон, размеры снимаются с образца заменяемой детали;

- по месту – осуществляется при сборке или подгонке по размеру сборочных единиц габаритных деталей.

Если при работе используется чертеж, то порядок выполнения разметки следующий:

- Тщательно изучить чертеж, выяснить материал детали и процесс ее изготовления.

- Установить методы и порядок нанесения на материал линий и кернов.

- Размеры, приведенные на чертеже, следует откладывать с помощью специальных инструментов для разметки и измерительных приборов. Не рекомендуется с чертежа переносить размеры циркулем, даже если чертеж выполнен в масштабе 1:1. Это обусловлено тем, что размеры бумаги, на которую нанесен чертеж, при высыхании могут измениться.

- Установить базу, от которой будет вестись разметка. В качестве базы могут быть:

- кромки размечаемого материала;

- ранее нанесенные линии, например, осевые, центровые.

- Порядок вычерчивания линий:

- в горизонтальном направлении;

- в вертикальном направлении;

- дуги, скругления, окружности;

- наклонные линии.

- Накернить линии.

- Проверить наличие всех линий с чертежа на размечаемой поверхности.

Приемы качественного нанесения разметки:

- Отметки на заготовках из стали наносятся чертилкой. На листах из сплавов на основе алюминия все внутренние линии, для избежания повреждения покрытия, прочерчиваются карандашом, линии контура — чертилкой. Для чистоты линия проводится один раз. Если риска проведена плохо, то это место следует закрасить, дать высохнуть и прочертить линию снова.

- При работе с кернером, левой рукой его устанавливают заостренным концом точно в необходимое место, наклонив от себя и прижав к намечаемому месту. После кернер следует быстрым движением привести в вертикальную позицию и слегка ударить слесарным молотком.

Нанося кернение, следует учитывать нюансы:

- центры кернеров должны располагаться четко на линиях, так чтобы после операций обработки на заготовках осталась половина лунки;

- обязательно следует накернивать места пересечения рисок и скруглений;

- на коротких рисках лунки делают через каждые 5-10 мм, а на длинных – 20-100 мм;

- окружность накернивают в месте пересечения осей;

- на обработанной поверхности лунки проставляются на концах рисок;

- на чистообработанных поверхностях линии не накернивают, они продлеваются до боковых граней, где и ставятся лунки.

- установить заготовку на плите рядом с деталью, при этом необходимо учитывать равномерность распределения на заготовке припусков;

- постепенно перенести все размеры с детали на заготовку;

- синхронно меняя положения заготовки и детали, рейсмусом переносить все размеры;

- контролировать с помощью угольника по линиям, нанесенным в предыдущем положении, соответствие установки детали и заготовки;

- закончить разметку следует накерниванием рисок.

Брак при разметке

Дефекты при нанесении плоскостной разметки оказывают негативное влияние на дальнейшие операции обработки заготовки и качество получаемых деталей. Если ошибки выявлены на ранних стадиях, то их можно устранить. В противном случае вся заготовка отбраковывается и является отходом производства.

Часто встречающиеся виды брака и причины их возникновения приведены в таблице.

· несоблюдение последовательности операций;

· неправильное использование инструментов;

Таким образом, плоскостная разметка – важная стадия производства металлических изделий. От ее точности зависит качество получаемой продукции.

- Тщательно осмотреть заготовку, при обнаружении раковин, пузырей, трещин и т. п. их следует точно измерить и, составляя план разметки, принять меры к удалению этих дефектов в процессе дальнейшей обработки (если это возможно).

- Изучить чертеж размечаемой детали, выяснить особенности и размеры детали, ее назначение; мысленно наметить план разметки (установку детали на плите, способ и порядок разметки), особое внимание обратить на припуски на обработку. Припуски на обработку в зависимости от материала и размеров детали, ее формы, способа установки при обработке берут из справочников.

Для окраски используют различные составы. Мел, разведенный в воде. На 8 л воды берут 1 кг мела. Состав доводят до кипения, затем в него добавляют жидкий столярный клей из расчета 50 г на 1 кг мела. После добавления клея состав еще раз кипятят. Во избежание порчи состава (особенно в летнее время) в раствор можно добавить немного льняного масла и сиккатива. Такой краской покрывают черные необработанные заготовки. Окрашивание производится малярными кистями, однако этот способ малопроизводителен. Поэтому, когда это возможно, окрашивание следует выполнять с помощью распылителей (пульверизаторов), которые, кроме ускорения работы, обеспечивают равномерную и прочную окраску.

Обыкновенный сухой мел. Им натирают размечаемые поверхности. Окраска получается менее прочной. Этим способом окрашивают необработанные поверхности мелких неответственных заготовок.

Раствор медного купороса. На стакан воды берут три чайные ложки купороса и растворяют его. Очищенную от пыли, грязи и масла поверхность покрывают раствором купороса кистью. На поверхности заготовки осаждается тонкий слой меди, на котором хорошо наносятся разметочные риски. Этим способом окрашивают только стальные и чугунные заготовки с предварительно обработанными под разметку поверхностями.

Спиртовой лак. В раствор шеллака в спирте добавляют фуксин. Этот способ окраски применяют только при точной разметке обработанных поверхностей небольших изделий.

Быстросохнущие лаки и краски применяют для покрытия поверхностей больших обработанных стальных и чугунных отливок. Цветные металлы, горячекатаный листовой и профильный стальной материал лаками и красками не окрашивается.

Нанесение рисок

Риски наносят в такой последовательности: сначала проводят все горизонтальные риски, затем — вертикальные, после этого — наклонные и последними — окружности, дуги и закругления.

При нанесении рисок пользуются чертилкой, плотно прижимая к линейке или угольнику (рис. 84) с небольшим наклоном в сторону от линейки и в направлении перемещения чертилки. Угол наклона должен составлять 75—80° и не должен изменяться в процессе нанесения рисок, в противном случае риски будут непараллельны линейке.

Рис. 84. Приемы иаиесеиия рисок:

а — с помощью лииейки, б — с помощью угольника, в — установка чертилки

Вторичное проведение линии не разрешается. На небольших заготовках риски проводятся по угольнику, а на больших — по линейке.

В том случае когда разметочная линия в процессе обработки может исчезнуть, на расстоянии 5—10 мм от нее наносят контрольные риски. Для контроля правильности обработки отверстия (увод сверла) вокруг него проводят контрольную окружность радиусом, большим на 2—8 мм. Контрольные риски не накерниваются.

Накернивание разметочных линий

При работе кернер берут тремя пальцами левой руки, ставят острым концом точно на разметочную риску так, чтобы острие кернера было строго на середине риски (рис. 85).

Рис. 85. Установка кернера (а), кериеиие (б)

Сначала наклоняют кернер в сторону от себя и прижимают к нужной точке, затем быстро ставят в вертикальное положение, после чего по нему наносят легкий удар молотком весом 100—200 г.

Центры кернов должны располагаться точно на разметочных линиях, чтобы после обработки на поверхности детали оставались половины кернов. Обязательно ставят керны на пересечениях рисок и закруглениях. На длинных линиях (прямых) керны наносятся на расстоянии от 20 до 100 мм, на коротких линиях, перегибах, закруглениях и в углах — на расстоянии от 5 до 10 мм. Линию окружности достаточно накернить в четырех местах — в местах пересечений осей. Керны, нанесенные неравномерно, а также не на самой риске, не обеспечивают возможности контроля. На обработанных поверхностях деталей керны наносят только на концах линий. Иногда на чисто обработанных поверхностях риски не накернивают, а продолжают их на боковые грани и накернивают там.

Приемы разметки

Разметка по чертежу. Разметку гаечного ключа (рис. 86) выполняют в такой последовательности:

- изучают чертеж;

- проверяют заготовку;

- окрашивают места разметки купоросом или мелом;

- забивают в зев ключа планку;

- проводят осевую линию вдоль ключа;

- наносят окружность и делят ее на шесть частей;

- выполняют эти же операции для второй головки ключа;

- переносят все размеры, указанные на чертеже.

Разметка по шаблону. Для разметки даже малых партий сложных изделий целесообразно пользоваться шаблонами (рис. 87).

Рис. 87. Разметка по шаблону

Шаблоны изготавливаются по одному или серией из листового цинка толщиной 0,5—1 мм или тонкой листовой стали, а в тех случаях, когда деталь имеет сложную форму или ряд различных отверстий, — толщиной 3—5 мм.

При разметке шаблон накладывают на окрашенную заготовку и проводят чертилкой риску вдоль контура шаблона.

Иногда шаблон служит кондуктором, по которому деталь обрабатывают без разметки. Для этого шаблон накладывают на заготовку, затем сверлят отверстия и обрабатывают боковые поверхности.

Целесообразность применения шаблона состоит в том, что разметочная работа, на которую затрачивается много времени, выполняется только один раз при изготовлении шаблона. Все последующие операции разметки представляют собой только копирование очертания шаблона. Разметочные шаблоны могут также использоваться и для контроля детали после обработки.

Разметка карандашом. Такая разметка производится как и чертилкой по линейке на заготовках из алюминия и дюралюминия. Размечать алюминиевые и дюралюминиевые детали при помощи чертилки не разрешается, так как при нанесении рисок разрушается защитный слой и создаются условия для появления коррозии.

Точная разметка выполняется теми же приемами, как и обычная разметка, но применяют более точные измерительные и разметочные инструменты. Поверхности размечаемых заготовок тщательно очищают и покрывают тонким слоем раствора медного купороса. Мел применять для окраски не рекомендуется, так как он быстро стирается, прилипает к рукам и загрязняет инструмент.

При нанесении рисок пользуются штангенрейсмасом с точностью 0,05 мм, а установку и выверку заготовок производят по индикатору. Более точную установку можно получить, применяя плоскопараллельные меры длины (плитки), закрепляя их в специальные державки. Риски проводят неглубокие, а накернивание производят острозаточенным кернером с тремя ножками, расположенными под углом 90°.

Брак при разметке

- несоответствие размеров размеченной заготовки данным чертежа, что происходит из-за невнимательности разметчика или неточности разметочного инструмента;

- неточность установки рейсмаса на нужный размер. Причиной такого брака является невнимательность или неопытность разметчика, грязная поверхность плиты или заготовки;

- небрежная установка заготовки на плите в результате неточной выверки плиты;

- установка заготовки на невыверенную плиту.

Техника безопасности

Необходимо надежно устанавливать плиту. После работы на чертилки рейсмасов должны быть надеты защитные пробки, пользоваться исправными приспособлениями.

Читайте также:

- Периодизация всемирной истории медицины кратко

- Машиностроение в татарстане кратко

- Колонизация славянских земель кратко

- Анна бутурлина биография кратко

- Покровский собор украшение красной площади необычная композиция комплекс из девяти храмов кратко