Тест с ответами по теме «Особенности проведения лабораторных исследований с использованием гематологических анализаторов»

Вашему вниманию представляется Тест с ответами по теме «Особенности проведения лабораторных исследований с использованием гематологических анализаторов» в рамках программы НМО: непрерывного медицинского образования для медицинских работников (врачи, медсестры и фармацевты).

Тест с ответами по теме «Особенности проведения лабораторных исследований с использованием гематологических анализаторов» в рамках программы НМО: непрерывного медицинского образования для медицинского персонала высшего и среднего звена (врачи, медицинские сестры и фармацевтические работники) позволяет успешнее подготовиться к итоговой аттестации и/или понять данную тему.

1. Вид контроля качества, выявляющий систематические ошибки

1) внешняя оценка качества;+

2) внутрилабораторный;

3) международный;

4) межлабораторный.

2. Вид салфеток для процедуры взятия крови на исследование с применением гематологического анализатора

1) безворсовые;+

2) ватно-марлевые;

3) ворсистые;

4) марлевые.

3. Виды обязательного контроля качества для исследований на гематологическом анализаторе

1) внешняя оценка качества и внутрилабораторный;+

2) внешняя оценка качества и межлабораторный;

3) внутрилабораторный и международный;

4) международная и межлабораторный.

4. Внутрилабораторный контроль качества проводится

1) ежедневно;+

2) ежеквартально;

3) ежемесячно;

4) еженедельно.

5. Дифференцировку макроцитарной, микроцитарной и нормоцитарной анемии проводят по показателю

1) HCT;

2) MCH;

3) MCHC;

4) MCV.+

6. Каким реагентом заполняют систему гематологического анализатора при длительном перерыве в работе?

1) гемолитик;

2) изотонический разбавитель;

3) консервирующий раствор;+

4) промывающий раствор.

7. Количество лейкоцитов крови в норме, 109/л

1) 2,5-7,5;

2) 3,9-4,5;

3) 4-5;

4) 4-9.+

8. Количество ретикулоцитов в норме, промилле

1) 1,0-4,0;

2) 10,0-12,0;

3) 2,0-10,0;+

4) 4,0-9,0.

9. Концентрация спирта (%) для дезинфекции места прокола пальца при заборе крови с целью исследования на гематологическом анализаторе

1) 55;

2) 70;+

3) 90;

4) 96.

10. Метод подсчета, применяемый в 3 диф анализаторах

1) кинетический;

2) кондуктометрический;+

3) рассеивания;

4) фотометрический.

11. Норма гематокрита у женщин

1) 25-36;

2) 30-33;

3) 33-46;+

4) 38-49.

12. Норма гематокрита у мужчин

1) 25-36;

2) 30-33;

3) 33-46;

4) 38-49.+

13. Норма среднего содержания гемоглобина в эритроците, пг

1) 21-26;

2) 27-31;+

3) 33-37;

4) 40-47.

14. Норма средней концентрации гемоглобина в эритроците, г/л

1) 150-200;

2) 250-300;

3) 300-380;+

4) 390-450.

15. Нормальное количество эритроцитов в крови у женщин, 1012/л

1) 3,7-5,1;

2) 3,9-4,7;+

3) 4-5;

4) 4-9.

16. Нормальное количество эритроцитов в крови у мужчин, 1012/л

1) 3,7-5,1;

2) 3,9-4,7;

3) 4-5;+

4) 4-9.

17. Оптимальное количество переворачиваний вакуумной пробирки с кровью после взятия

1) 1-2;

2) 15-20;

3) 5-7;

4) 8-10.+

18. Оптимальный период голодания перед забором крови для гематологических исследований (часов)

1) 20-24;

2) 4-5;

3) 6 -7;

4) 8-12.+

19. Оптимальный период забора крови для гематологических исследований между (часы)

1) 10-12;

2) 12-14;

3) 6-7;

4) 7-9.+

20. Период хранения венозной крови при температуре 20 -25 ºС для исследования на гематологическом анализаторе (часы)

1) 2;

2) 4;

3) 6;+

4) 8.

21. Период хранения капиллярной крови при температуре 20 – 25 ºС для исследования на гематологическом анализаторе (часы)

1) 2;

2) 4;+

3) 6;

4) 8.

22. Период хранения крови при температуре 4 – 8 ºС для исследования на гематологическом анализаторе (часы)

1) 10;

2) 12;

3) 20;

4) 24.+

23. Показатель насыщения эритроцита гемоглобином

1) HCT;

2) MCH;

3) MCHC;+

4) MCV.

24. Показатель ошибок анализатора

1) HCT;

2) MCH;

3) MCHC;+

4) MCV.

25. Показатель среднего объема одного тромбоцита

1) MCH;

2) MPV;+

3) PDW;

4) PLT.

26. Показатель, указывающий на массу гемоглобина в одном эритроците

1) HCT;

2) MCH;+

3) MCHC;

4) MCV.

27. Предпочтительный антикоагулянт при подсчете форменных элементов

1) ЭДТА-содержащий алюминий;

2) ЭДТА-содержащий калий;+

3) ЭДТА-содержащий кальций;

4) ЭДТА-содержащий натрий.

28. Содержание гемоглобина в норме у женщин составляет, г/л

1) 110-120;

2) 120-140;+

3) 130-160;

4) 170-195.

29. Содержание гемоглобина в норме у мужчин составляет, г/л

1) 110-120;

2) 120-140;

3) 130-160;+

4) 170-195.

30. Средний объем эритроцита в норме, фм

1) 110-130;

2) 50-70;

3) 70-90;

4) 80-100.+

31. Типы гематологических анализаторов в зависимости от количества определяемых субпопуляций лейкоцитов

1) 1- и 2-диф;

2) 3- и 5-диф;+

3) 4- и 6-диф.

Специальность для предварительного и итогового тестирования:

Лабораторная диагностика.

Уважаемые пользователи!

В это непростое время мы делаем все, чтобы сохранить ваше время. Если хотите сказать Спасибо, то можете просто отправить ДОНАТ.

Спасибо, что вы с нами!

1. Вид контроля качества, выявляющий систематические ошибки

1) внешняя оценка качества;+

2) внутрилабораторный;

3) международный;

4) межлабораторный.

2. Вид салфеток для процедуры взятия крови на исследование с применением гематологического анализатора

1) безворсовые;+

2) ватно-марлевые;

3) ворсистые;

4) марлевые.

3. Виды обязательного контроля качества для исследований на гематологическом анализаторе

1) внешняя оценка качества и внутрилабораторный;+

2) внешняя оценка качества и межлабораторный;

3) внутрилабораторный и международный;

4) международная и межлабораторный.

4. Внутрилабораторный контроль качества проводится

1) ежедневно;+

2) ежеквартально;

3) ежемесячно;

4) еженедельно.

5. Дифференцировку макроцитарной, микроцитарной и нормоцитарной анемии проводят по показателю

1) HCT;

2) MCH;

3) MCHC;

4) MCV.+

6. Каким реагентом заполняют систему гематологического анализатора при длительном перерыве в работе?

1) гемолитик;

2) изотонический разбавитель;

3) консервирующий раствор;+

4) промывающий раствор.

7. Количество лейкоцитов крови в норме, 109/л

1) 2,5-7,5;

2) 3,9-4,5;

3) 4-5;

4) 4-9.+

8. Количество ретикулоцитов в норме, промилле

1) 1,0-4,0;

2) 10,0-12,0;

3) 2,0-10,0;+

4) 4,0-9,0.

9. Концентрация спирта (%) для дезинфекции места прокола пальца при заборе крови с целью исследования на гематологическом анализаторе

1) 55;

2) 70;+

3) 90;

4) 96.

10. Метод подсчета, применяемый в 3 диф анализаторах

1) кинетический;

2) кондуктометрический;+

3) рассеивания;

4) фотометрический.

11. Норма гематокрита у женщин

1) 25-36;

2) 30-33;

3) 33-46;+

4) 38-49.

12. Норма гематокрита у мужчин

1) 25-36;

2) 30-33;

3) 33-46;

4) 38-49.+

13. Норма среднего содержания гемоглобина в эритроците, пг

1) 21-26;

2) 27-31;+

3) 33-37;

4) 40-47.

14. Норма средней концентрации гемоглобина в эритроците, г/л

1) 150-200;

2) 250-300;

3) 300-380;+

4) 390-450.

15. Нормальное количество эритроцитов в крови у женщин, 1012/л

1) 3,7-5,1;

2) 3,9-4,7;+

3) 4-5;

4) 4-9.

16. Нормальное количество эритроцитов в крови у мужчин, 1012/л

1) 3,7-5,1;

2) 3,9-4,7;

3) 4-5;+

4) 4-9.

17. Оптимальное количество переворачиваний вакуумной пробирки с кровью после взятия

1) 1-2;

2) 15-20;

3) 5-7;

4) 8-10.+

18. Оптимальный период голодания перед забором крови для гематологических исследований (часов)

1) 20-24;

2) 4-5;

3) 6 -7;

4) 8-12.+

19. Оптимальный период забора крови для гематологических исследований между (часы)

1) 10-12;

2) 12-14;

3) 6-7;

4) 7-9.+

20. Период хранения венозной крови при температуре 20 -25 ºС для исследования на гематологическом анализаторе (часы)

1) 2;

2) 4;

3) 6;+

4) 8.

21. Период хранения капиллярной крови при температуре 20 – 25 ºС для исследования на гематологическом анализаторе (часы)

1) 2;

2) 4;+

3) 6;

4) 8.

22. Период хранения крови при температуре 4 – 8 ºС для исследования на гематологическом анализаторе (часы)

1) 10;

2) 12;

3) 20;

4) 24.+

23. Показатель насыщения эритроцита гемоглобином

1) HCT;

2) MCH;

3) MCHC;+

4) MCV.

24. Показатель ошибок анализатора

1) HCT;

2) MCH;

3) MCHC;+

4) MCV.

25. Показатель среднего объема одного тромбоцита

1) MCH;

2) MPV;+

3) PDW;

4) PLT.

26. Показатель, указывающий на массу гемоглобина в одном эритроците

1) HCT;

2) MCH;+

3) MCHC;

4) MCV.

27. Предпочтительный антикоагулянт при подсчете форменных элементов

1) ЭДТА-содержащий алюминий;

2) ЭДТА-содержащий калий;+

3) ЭДТА-содержащий кальций;

4) ЭДТА-содержащий натрий.

28. Содержание гемоглобина в норме у женщин составляет, г/л

1) 110-120;

2) 120-140;+

3) 130-160;

4) 170-195.

29. Содержание гемоглобина в норме у мужчин составляет, г/л

1) 110-120;

2) 120-140;

3) 130-160;+

4) 170-195.

30. Средний объем эритроцита в норме, фм

1) 110-130;

2) 50-70;

3) 70-90;

4) 80-100.+

31. Типы гематологических анализаторов в зависимости от количества определяемых субпопуляций лейкоцитов

1) 1- и 2-диф;

2) 3- и 5-диф;+

3) 4- и 6-диф.

1. Вид контроля качества, выявляющий систематические ошибки

1) внешняя оценка качества;+

2) внутрилабораторный;

3) международный;

4) межлабораторный.

2. Вид салфеток для процедуры взятия крови на исследование с применением гематологического анализатора

1) безворсовые;+

2) ватно-марлевые;

3) ворсистые;

4) марлевые.

3. Виды обязательного контроля качества для исследований на гематологическом анализаторе

1) внешняя оценка качества и внутрилабораторный;+

2) внешняя оценка качества и межлабораторный;

3) внутрилабораторный и международный;

4) международная и межлабораторный.

4. Внутрилабораторный контроль качества проводится

1) ежедневно;+

2) ежеквартально;

3) ежемесячно;

4) еженедельно.

5. Дифференцировку макроцитарной, микроцитарной и нормоцитарной анемии проводят по показателю

1) HCT;

2) MCH;

3) MCHC;

4) MCV.+

6. Каким реагентом заполняют систему гематологического анализатора при длительном перерыве в работе?

1) гемолитик;

2) изотонический разбавитель;

3) консервирующий раствор;+

4) промывающий раствор.

7. Количество лейкоцитов крови в норме, 109/л

1) 2,5-7,5;

2) 3,9-4,5;

3) 4-5;

4) 4-9.+

8. Количество ретикулоцитов в норме, промилле

1) 1,0-4,0;

2) 10,0-12,0;

3) 2,0-10,0;+

4) 4,0-9,0.

9. Концентрация спирта (%) для дезинфекции места прокола пальца при заборе крови с целью исследования на гематологическом анализаторе

1) 55;

2) 70;+

3) 90;

4) 96.

10. Метод подсчета, применяемый в 3 диф анализаторах

1) кинетический;

2) кондуктометрический;+

3) рассеивания;

4) фотометрический.

11. Норма гематокрита у женщин

1) 25-36;

2) 30-33;

3) 33-46;+

4) 38-49.

12. Норма гематокрита у мужчин

1) 25-36;

2) 30-33;

3) 33-46;

4) 38-49.+

13. Норма среднего содержания гемоглобина в эритроците, пг

1) 21-26;

2) 27-31;+

3) 33-37;

4) 40-47.

14. Норма средней концентрации гемоглобина в эритроците, г/л

1) 150-200;

2) 250-300;

3) 300-380;+

4) 390-450.

15. Нормальное количество эритроцитов в крови у женщин, 1012/л

1) 3,7-5,1;

2) 3,9-4,7;+

3) 4-5;

4) 4-9.

16. Нормальное количество эритроцитов в крови у мужчин, 1012/л

1) 3,7-5,1;

2) 3,9-4,7;

3) 4-5;+

4) 4-9.

17. Оптимальное количество переворачиваний вакуумной пробирки с кровью после взятия

1) 1-2;

2) 15-20;

3) 5-7;

4) 8-10.+

18. Оптимальный период голодания перед забором крови для гематологических исследований (часов)

1) 20-24;

2) 4-5;

3) 6 -7;

4) 8-12.+

19. Оптимальный период забора крови для гематологических исследований между (часы)

1) 10-12;

2) 12-14;

3) 6-7;

4) 7-9.+

20. Период хранения венозной крови при температуре 20 -25 ºС для исследования на гематологическом анализаторе (часы)

1) 2;

2) 4;

3) 6;+

4) 8.

21. Период хранения капиллярной крови при температуре 20 – 25 ºС для исследования на гематологическом анализаторе (часы)

1) 2;

2) 4;+

3) 6;

4) 8.

22. Период хранения крови при температуре 4 – 8 ºС для исследования на гематологическом анализаторе (часы)

1) 10;

2) 12;

3) 20;

4) 24.+

23. Показатель насыщения эритроцита гемоглобином

1) HCT;

2) MCH;

3) MCHC;+

4) MCV.

24. Показатель ошибок анализатора

1) HCT;

2) MCH;

3) MCHC;+

4) MCV.

25. Показатель среднего объема одного тромбоцита

1) MCH;

2) MPV;+

3) PDW;

4) PLT.

26. Показатель, указывающий на массу гемоглобина в одном эритроците

1) HCT;

2) MCH;+

3) MCHC;

4) MCV.

27. Предпочтительный антикоагулянт при подсчете форменных элементов

1) ЭДТА-содержащий алюминий;

2) ЭДТА-содержащий калий;+

3) ЭДТА-содержащий кальций;

4) ЭДТА-содержащий натрий.

28. Содержание гемоглобина в норме у женщин составляет, г/л

1) 110-120;

2) 120-140;+

3) 130-160;

4) 170-195.

29. Содержание гемоглобина в норме у мужчин составляет, г/л

1) 110-120;

2) 120-140;

3) 130-160;+

4) 170-195.

30. Средний объем эритроцита в норме, фм

1) 110-130;

2) 50-70;

3) 70-90;

4) 80-100.+

31. Типы гематологических анализаторов в зависимости от количества определяемых субпопуляций лейкоцитов

1) 1- и 2-диф;

2) 3- и 5-диф;+

3) 4- и 6-диф.

Поделиться ссылкой:

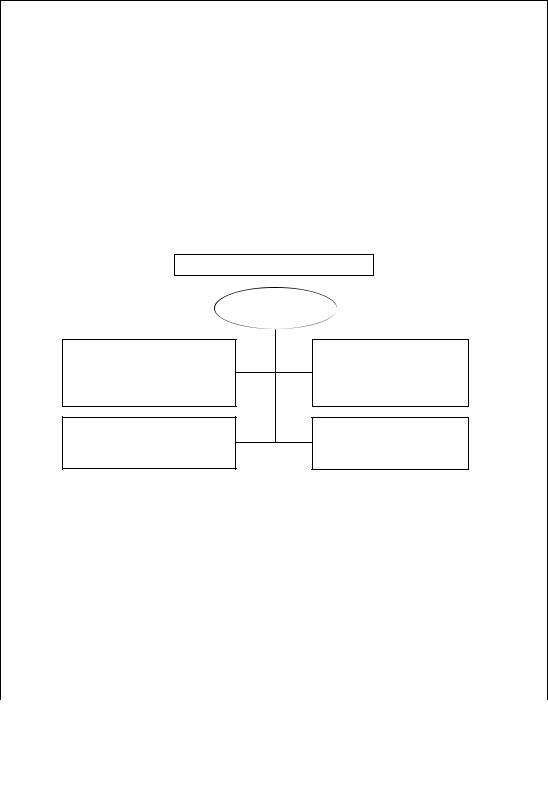

ществляется не пассивная фиксация брака в производстве, а про филактика его возникновения.

Применение указанных видов контроля позволяет осуществ лять своевременное обнаружение намечающихся отклонений от установленных требований, оперативное выявление и устранение различных причин снижения качества продукции, предотвраще ние возможности их появления в дальнейшем.

Технический контроль – это проверка соответствия объекта установленным техническим требованиям, составная и неотъемле мая часть производственного процесса. Контролю подвергаются:

поступающие на предприятие сырье, материалы, топливо, по луфабрикаты, комплектующие изделия; производимые заготов ки, детали, сборочные единицы; готовые изделия; оборудование, оснастка, технологические процессы изготовления продукции.

Основные задачи технического контроля заключаются в обеспечении выпуска качественной продукции в соответствии со стандартами и ТУ, выявлении и предупреждении брака, прове дении мер по дальнейшему улучшению качества изделий.

К настоящему времени сложились разнообразные методы контроля качества, которые можно разбить на две группы:

1.Самопроверка или самоконтроль – персональная провер ка и контроль оператором с применением методов, установлен ных технологической картой на операцию, а также с использова нием предусмотренных измерительных средств с соблюдением заданной периодичности проверки.

2.Ревизия (проверка) – проверка, осуществляемая контро лером, которая должна соответствовать содержанию карты кон троля технологического процесса.

Организация технического контроля заключается в: проектировании и осуществлении процесса контроля качества; определении организационных форм контроля; выборе и технико экономическом обосновании средств и ме

тодов контроля; обеспечении взаимодействия всех элементов системы контро

ля качества продукции;

разработке методов и систематическом проведении анализа брака и дефектов.

В зависимости от характера дефектов брак может быть испра вимым или неисправимым (окончательным). В первом случае из делия после исправления могут быть использованы по назначе нию, во втором –исправление технически производить невозмож но или экономически нецелесообразно. Устанавливаются винов ники брака и намечаются мероприятия по его предупреждению. Виды технического контроля показаны в таблице 4.3.

При контроле качества продукции используются физичес кие, химические и другие методы, которые можно разделить на две группы: разрушающие и неразрушаюшие.

К разрушающим методам относятся следующие испытания:

–испытания на растяжение и сжатие;

–испытания на удар;

–испытания при повторно переменных нагрузках;

–испытания твердости.

|

Таблица 4.3 |

|||

|

№ |

Классификационный |

Виды технического контроля |

|

|

п/п |

признак |

||

|

1 |

По назначению |

Входной (продукции от поставщиков); |

|

|

производственный; |

|||

|

инспекционный (контроль контроля). |

|||

|

2 |

По стадиям |

Операционный (в процессе |

|

|

технологического |

изготовления); |

||

|

процесса |

приемочный (готовой продукции). |

||

|

3 |

По методам контроля |

Технический осмотр (визуальный); |

|

|

измерительный; |

|||

|

регистрационный; |

|||

|

статистический. |

|||

|

4 |

По полноте охвата |

Сплошной; |

|

|

контролем |

выборочный; |

||

|

производственного |

летучий; |

||

|

процесса |

непрерывный; |

||

|

периодический. |

|||

|

№ |

Классификационный |

Виды технического контроля |

|

|

п/п |

признак |

||

|

5 |

По механизации |

Ручной; |

|

|

контрольных |

механизированный; |

||

|

операций |

полуавтоматический; |

||

|

автоматический. |

|||

|

6 |

По влиянию на ход |

Пассивный контроль (с остановкой |

|

|

обработки |

процесса обработки и после обработки); |

||

|

активный контроль (контроль во время |

|||

|

обработки и остановка процесса при |

|||

|

достижении необходимого параметра); |

|||

|

активный контроль с автоматической |

|||

|

подналадкой оборудования. |

|||

|

7 |

По измерению |

Измерение действительных отклонений; |

|

|

зависимых и |

измерение предельных отклонений с |

||

|

независимых |

помощью проходимых и непроходимых |

||

|

допустимых |

калибров. |

||

|

отклонений |

|||

|

8 |

В зависимости от |

Контроль качества продукции; |

|

|

объекта контроля |

контроль товарной и сопроводительной |

||

|

документации; |

|||

|

контроль технологического процесса; |

|||

|

контроль средств технологического |

|||

|

оснащения; |

|||

|

контроль технологической дисциплины; |

|||

|

контроль квалификации исполнителей; |

|||

|

контроль прохождения рекламаций; |

|||

|

контроль соблюдения требований |

|||

|

эксплуатации. |

|||

|

9 |

По влиянию на |

Разрушающий; |

|

|

возможность |

неразрушающий. |

||

|

последующего |

|||

|

использования |

К неразрушающим методам принадлежат:

–магнитные (магнитографические методы);

–акустические (ультразвуковая дефектоскопия);

–радиационные (дефектоскопия с помощью рентгеновских

игамма лучей).

Смысл статистических методов контроля качества заключа ется в значительном снижении затрат на его проведение по срав нению с органолептическими (визуальные, слуховые и т.п.).

4.4.3. Статистические методы контроля качества

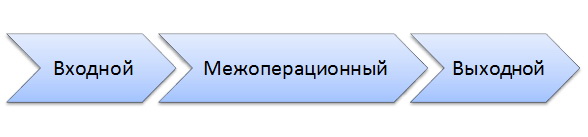

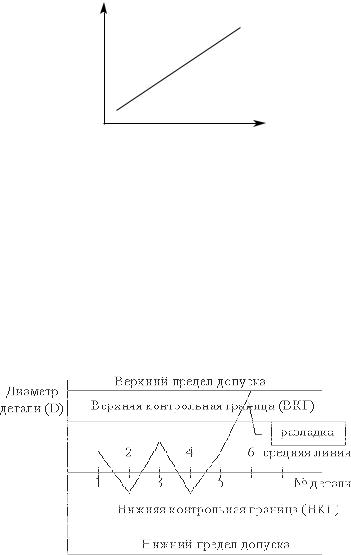

Различаются две области применения статистических мето дов в производстве (рис. 4.8):

при регулировании хода технологического процесса с целью удержания его в заданных рамках (левая часть схемы);

при приемке изготовленной продукции (правая часть схемы).

Статистические методы

УКП

Статистический анализ точности и стабильности технологических процессов и качества продукции

Статистическое

регулирование технологических процессов

Статистический

контроль

продукции

Статистические методы оценки качества продукции

рис. 4.8. Области применения статистических методов управления качеством продукции

Для контроля технологических процессов решаются задачи статистического анализа точности и стабильности технологиче ских процессов и их статистического регулирования. При этом за эталон принимаются допуски на контролируемые парамет ры, заданные в технологической документации, и задача заклю чается в жестком удержании этих параметров в установленных пределах. Может быть поставлена также задача поиска новых режимов выполнения операций с целью повышения качества конечного производства.

Прежде чем браться за применение статистических методов в производственном процессе, необходимо четко представлять цель применения этих методов и выгоду производства от их при менения. Очень редко данные используются для заключения о качестве в том виде, в каком они были получены. Обычно для анализа данных используются семь, так называемых, статисти ческих методов или инструментов контроля качества: расслаива ние (стратификация) данных; графики; диаграмма Парето; при чинно следственная диаграмма (диаграмма Исикавы или «рыбий скелет»); контрольный листок и гистограмма; диаграмма разбро са; контрольные карты.

1. Расслаивание (стратефикация).

При разделении данных на группы в соответствии с их осо бенностями группы именуют слоями (стратами), а сам процесс разделения – расслаиванием (стратификацией). Желательно, чтобы различия внутри слоя были как можно меньше, а между слоями – как можно больше.

Врезультатах измерений всегда есть больший или меньший разброс параметров. Если осуществлять стратификацию по фак торам, порождающим этот разброс, легко выявить главную при чину его появления, уменьшить его и добиться повышения каче ства продукции.

Применение различных способов расслаивания зависит от конкретных задач. В производстве часто используется способ, на зываемый 4М, учитывающий факторы, зависящие от: человека (man); машины (machine); материала (material); метода (method).

То есть расслаивание можно осуществить так:

– по исполнителям (по полу, стажу работы, квалификации и т.д.);

– по машинам и оборудованию (по новому или старому, мар ке, типу и т.д.);

– по материалу (по месту производства, партии, виду, качест ву сырья и т.д.);

– по способу производства (по температуре, технологическо му приему и т.д.).

Вторговле может быть расслаивание по районам, фирмам, продавцам, видам товара, сезонам.

Метод расслаивания в чистом виде применяется при расчете стоимости изделия, когда требуется оценка прямых и косвенных

расходов отдельно по изделиям и партиям, при оценке прибыли от продажи изделий отдельно по клиентам и по изделиям и т.д. Рас слаивание также используется в случае применения других стати стических методов: при построении причинно следственных диа грамм, диаграмм Парето, гистограмм и контрольных карт.

2.Графическое представление данных широко применяется

впроизводственной практике для наглядности и облегчения по нимания смысла данных. Различают следующие виды графиков:

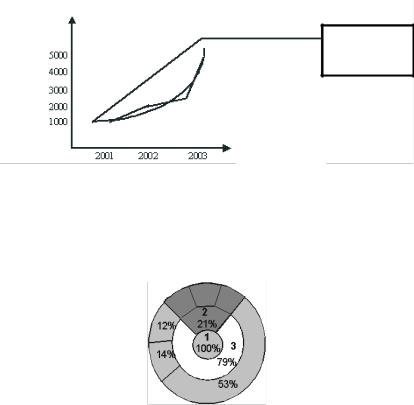

А. График, представляющий собой ломанную линию (рис. 4.9), применяется, например, для выражения изменения каких либо данных с течением времени.

Выручка (в млн. руб)

Аппроксимация,

выражающая

тенденцию

Финансовый год

Рис. 4.9. Пример «ломанного» графика и его аппроксимации

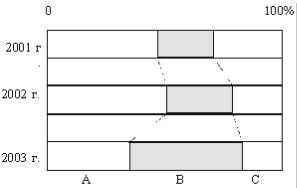

Б. Круговой и ленточный графики (рис. 4.10 и 4.11) приме няются для выражения процентного соотношения рассматривае мых данных.

Рис. 4.10. Пример кругового графика

Соотношение составляющих себестоимости производства: 1 – себестоимость производства продукции в целом; 2 – косвенные расходы; 3 – прямые расходы и т.д.

Рис. 4.11. Пример ленточного графика

На рисунке 4.11 показано соотношение сумм выручки от про дажи по отдельным видам изделий (A,B,C), видна тенденция: из делие B перспективно, а A и C – нет.

В. Z образный график (рис. 4.12) применяется для выраже ния условий достижений данных значений. Например, для оцен ки общей тенденции при регистрации по месяцам фактических данных (объем сбыта, объем производства и т.д.).

График строится следующим образом:

1)откладываются значения параметра (например, объем сбыта) по месяцам (за период одного года) с января по декабрь

исоединяются отрезками прямой (ломаная линия 1 на рис. 4.12);

2)вычисляется кумулятивная сумма за каждый месяц

истроится соответствующий график (ломаная линия 2 на рис. 4.12);

3)вычисляются итоговые значения (меняющийся итог)

истроится соответствующий график. За меняющийся итог в дан ном случае принимается итог за год, предшествующий данному месяцу (ломаная линия 3 на рис. 4.12).

3

2

1

Рис. 4.12. Пример Z8образного графика

Ось ординат – выручка по месяцам, ось абсцисс – месяцы года. По меняющемуся итогу можно определить тенденцию изме нения за длительный период. Вместо меняющегося итога можно наносить на график планируемые значения и проверять условия

их достижения.

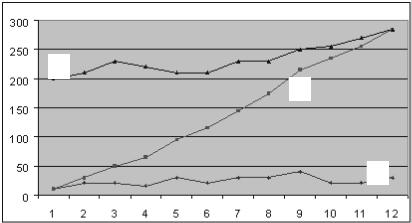

Г. Столбчатый график (рис. 4.13) представляет количествен ную зависимость, выражаемую высотой столбика, таких факто ров, как себестоимость изделия от его вида, сумма потерь в ре зультате брака от процесса и т.д. Разновидности столбчатого гра фика – гистограмма и диаграмма Парето. При построении графи ка по оси ординат откладывают количество факторов, влияющих на изучаемый процесс (в данном случае изучение стимулов к по купке изделий). По оси абсцисс – факторы, каждому из которых соответствует высота столбика, зависящая от числа (частоты) проявления данного фактора.

|

50 |

|||||

|

1 |

|||||

|

40 |

|||||

|

30 |

|||||

|

20 |

|||||

|

10 |

|||||

|

3 |

4 |

5 |

6 |

7 |

8 |

|

2 |

|||||

|

Рис. 4.13. Пример столбчатого графика |

Где:

1 – число стимулов к покупке;

2 – стимулы к покупке;

3 – качество;

4 – снижение цены;

5 – гарантийные сроки;

6 – дизайн;

7 –доставка;

8 – прочие.

Если упорядочить стимулы к покупке по частоте их проявления

ипостроить кумулятивную сумму, то получим диаграмму Парето.

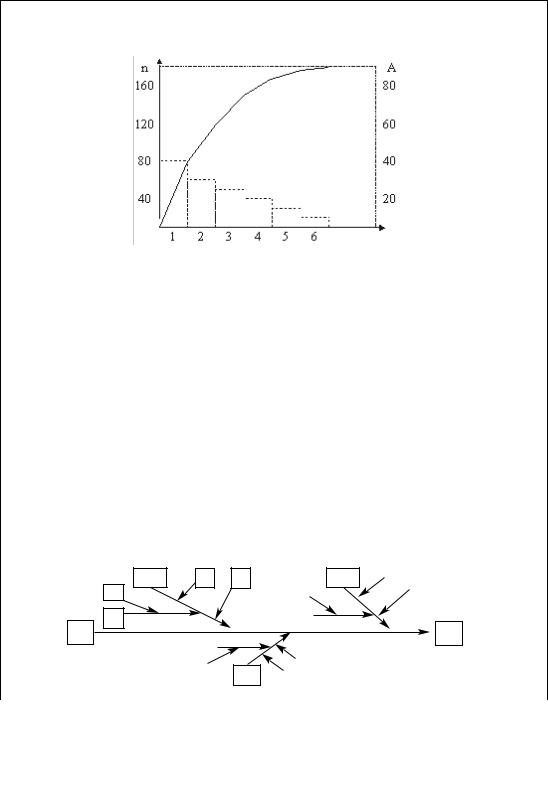

3.Диаграмма Парето.

Схема, построенная на основе группирования по дискрет ным признакам, ранжированная в порядке убывания (например, по частоте появления) и показывающая кумулятивную (накоп ленную) частоту, называется диаграммой Парето (рис. 4.10). Па рето – итальянский экономист и социолог, использовавший свою диаграмму для анализа богатств Италии.

Рис. 4.14. Пример диаграммы Парето

Где:

1 – ошибки в процессе производства;

2 – некачественное сырье;

3 – некачественные орудия труда;

4 – некачественные шаблоны;

5 – некачественные чертежи;

6 – прочее; А – относительная кумулятивная (накопленная) частота, %;

n – число бракованных единиц продукции.

Приведенная диаграмма построена на основе группирования бракованной продукции по видам брака и расположения в поряд ке убывания числа единиц бракованной продукции каждого вида. Диаграмму Парето можно использовать очень широко. С ее помо щью можно оценить эффективность принятых мер по улучшению качества продукции, построив ее до и после внесения изменений.

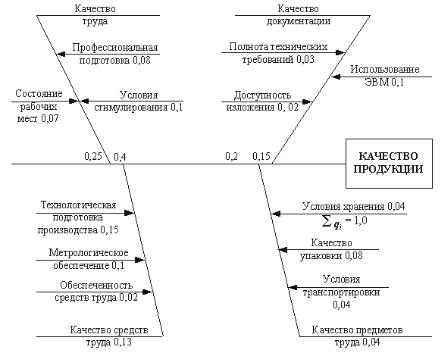

4. Причинно:следственная диаграмма (рис. 4.15).

|

1 |

2 |

2 |

1 |

|

3 |

|||

|

4 |

|||

|

5 |

6 |

1

а) пример условной диаграммы, где: 1 – факторы (причины); 2 – большая «кость»; 3 – малая «кость»; 4 – средняя «кость»; 5 – «хребет»;

6 – характеристика (результат).

б) пример причинно следственной диаграммы факторов, влияющих на качество продукции.

Рис. 4.15. Примеры причинно8следственной диаграммы

Причинно следственная диаграмма используется, когда тре буется исследовать и изобразить возможные причины определен ной проблемы. Ее применение позволяет выявить и сгруппиро вать условия и факторы, влияющие на данную проблему.

Рассмотрим форму причинно следственной диаграммы на рис. 4.15 (она называется еще «рыбий скелет» или диаграмма Исикавы).

Порядок составления диаграммы:

1.Выбирается проблема для решения – «хребет».

2.Выявляются наиболее существенные факторы и условия, влияющие на проблему – причины первого порядка.

3.Выявляется совокупность причин, влияющих на существен ные факторы и условия (причины 2 , 3 и последующих порядков).

4.Анализируется диаграмма: факторы и условия расставля ются по значимости, устанавливаются те причины, которые

вданный момент поддаются корректировке.

5.Составляется план дальнейших действий.

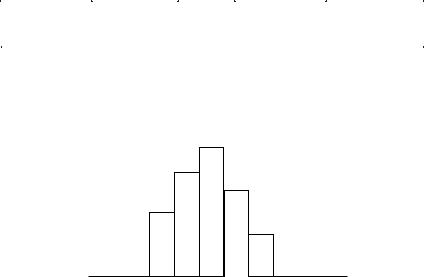

5. Контрольный листок (таблица накопленных частот) со ставляется для построения гистограммы распределения, включа ет в себя следующие графы: (табл. 4.4).

|

Таблица 4.4 |

||||

|

№ интервала |

Измеренные |

Частота |

Накопленная |

Накопленная |

|

значения |

частота |

относительная |

||

|

частота |

||||

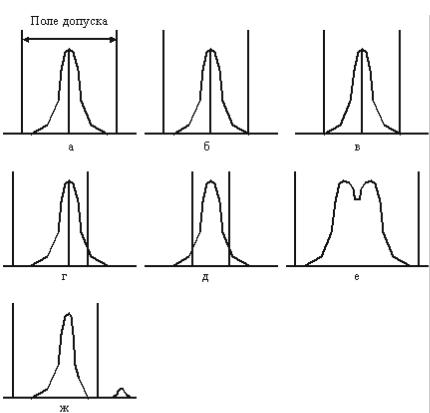

На основании контрольного листка строится гистограмма (рис. 4.16) или при большом количестве измерений кривая рас: пределения плотности вероятностей (рис. 4.17).

Рис. 4.16. Пример представления данных в виде гистограммы

Рис. 4.17. Виды кривых распределения плотности вероятностей

Гистограмма представляет собой столбчатый график и при меняется для наглядного изображения распределения конкрет ных значений параметра по частоте появления за определенный период времени. При нанесении на график допустимых значений параметра можно определить, как часто этот параметр попадает в допустимый диапазон или выходит за его предел.

При исследовании гистограммы можно выяснить, в удовле творительном ли состоянии находятся партия изделий и техноло гический процесс. Рассматривают следующие вопросы:

какова ширина распределения по отношению к ширине допуска; каков центр распределения по отношению к центру поля допуска;

какова форма распределения. В случае, если

а) форма распределения симметрична, то имеется запас по полю допуска, центр распределения и центр поля допуска совпа дают – качество партии в удовлетворительном состоянии;

б) центр распределения смещен вправо, то есть опасение, что среди изделий (в остальной части партии) могут находиться де фектные изделия, выходящие за верхний предел допуска. Прове ряют, нет ли систематической ошибки в измерительных прибо рах. Если нет, то продолжают выпускать продукцию, отрегули ровав операцию и сместив размеры так, чтобы центр распределе ния и центр поля допуска совпадали;

в) центр распределения расположен правильно, однако ши рина распределения совпадает с шириной поля допуска. Есть опа сения, что при рассмотрении всей партии появятся дефектные из делия. Необходимо исследовать точность оборудования, условия обработки и т.д. либо расширить поле допуска;

г) центр распределения смещен, что свидетельствует о при сутствии дефектных изделий. Необходимо путем регулировки пе реместить центр распределения в центр поля допуска и либо су зить ширину распределения, либо пересмотреть допуск;

д) ситуация аналогична предыдущей, аналогичны и меры воздействия;

е) в распределении 2 пика, хотя образцы взяты из одной пар тии. Объясняется это либо тем, что сырье было 2 х разных сортов, либо в процессе работы была изменена настройка станка, либо в 1 партию соединили изделия, обработанные на 2 х разных стан ках. В этом случае следует производить обследование послойно;

ж) и ширина, и центр распределения – в норме, однако не значительная часть изделий выходит за верхний предел допуска и, отделяясь, образует обособленный островок. Возможно, эти из делия – часть дефектных, которые вследствие небрежности были перемешаны с доброкачественными в общем потоке технологиче ского процесса. Необходимо выяснить причину и устранить ее.

6. Диаграмма разброса (рассеяния) применяется для выяв ления зависимости (корреляции) одних показателей от других или для определения степени корреляции между n парами дан ных для переменных x и y:

(x1,y1), (x2,y2), …, (xn, yn).

Эти данные наносятся на график (диаграмму разброса), и для них вычисляется коэффициент корреляции по формуле

|

r = |

δky |

, |

||||||||||||||||

|

δ x × δ y |

||||||||||||||||||

|

n |

||||||||||||||||||

|

∑ xi × yi /n − |

× |

|||||||||||||||||

|

r = |

x |

y |

||||||||||||||||

|

i−1 |

, |

|||||||||||||||||

|

n |

n |

|||||||||||||||||

|

∑ xi /n − |

2 |

∑ yi /n − |

2 |

|||||||||||||||

|

x |

y |

|||||||||||||||||

|

i−1 |

i−1 |

|||||||||||||||||

|

n |

||||||||||||||||||

|

δ x = |

∑ xi /n − |

2 , |

||||||||||||||||

|

x |

||||||||||||||||||

|

i−1 |

||||||||||||||||||

|

n |

||||||||||||||||||

|

δ y = |

∑ yi /n − |

2 , |

||||||||||||||||

|

y |

i−1

где

δky – ковариация;

δх, δy – стандартные отклонения случайных переменных x и у; n – размер выборки (количество пар данных – хi и уi);

x и y – среднеарифметические значения хi и уi cоответственно. Рассмотрим различные варианты диаграмм разброса (или по

лей корреляции) на рис. 4.18:

Рис. 4.18. Варианты диаграмм разброса

В случае:

а) можно говорить о положительной корреляции (с ростом x увеличивается y);

б) проявляется отрицательная корреляция (с ростом x уменьшается y);

в) при росте x y может как расти, так и уменьшаться, гово рят об отсутствии корреляции. Но это не означает, что между ни ми нет зависимости, между ними нет линейной зависимости. Очевидная нелинейная (экспоненциальная) зависимость пред ставлена и на диаграмме разброса г).

Коэффициент корреляции всегда принимает значения в интер вале –1 ≤ r ≤ 1, то есть при r > 0 – положительная корреляция, при r = 0 – нет корреляции, при r < 0 – отрицательная корреляция.

Для тех же n пар данных (x1, y1), (x2, y2), …, (xn, yn) можно ус тановить зависимость между x и y. Формула, выражающая эту зависимость, называется уравнением регрессии (или линией рег рессии), и ее представляют в общем виде функцией

у = а + bх.

Для определения линии регрессии (рис.4.19) необходимо ста тистически оценить коэффициент регрессии b и постоянную a. Для этого должны быть выполнены следующие условия:

1)линия регрессии должна проходить через точки (x,y) сред них значений x и y;

2)сумма квадратов отклонений от линии регрессии значе ний y по всем точкам должна быть наименьшей;

3)для расчета коэффициентов а и b используются формулы

|

n |

n |

n |

n |

||||

|

a = |

∑y1 |

∑xi2 − ∑xi ∑xi yi |

|||||

|

i−1 |

i−1 |

i−1 |

i−1 |

, |

|||

|

n |

n |

||||||

|

n∑xi2 − (∑xi )2 |

|||||||

|

i−1 |

i−1 |

||||||

|

n |

n |

n |

|||||

|

b = |

n∑xi yi − ∑xi |

∑yi |

. |

||||

|

i−1 |

i−1 |

i−1 |

|||||

|

n |

n |

||||||

|

n∑xi2 − (∑xi )2 |

|||||||

|

i−1 |

i−1 |

то есть уравнением регрессии можно аппроксимировать ре альные данные.

x

Рис. 4.19. Пример линии регрессии

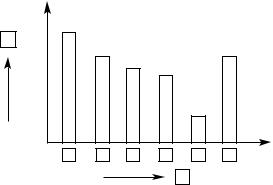

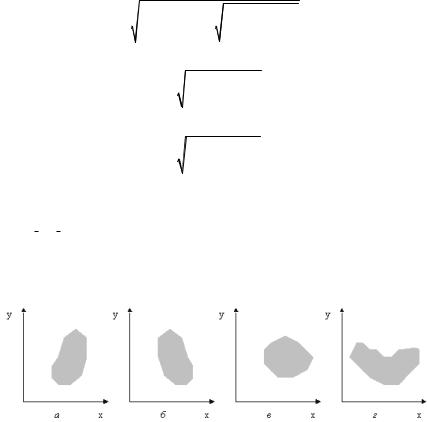

7. Контрольная карта.

Одним из способов достижения удовлетворительного качест ва и поддержания его на этом уровне является применение кон трольных карт. Для управления качеством технологического процесса необходимо иметь возможность контролировать те мо менты, когда выпускаемая продукция отклоняется от заданных техническими условиями допусков. Рассмотрим простой пример. Проследим за работой токарного станка в течение определенного времени и будем измерять диаметр детали, изготавливаемой на нем (за смену, час). По полученным результатам построим гра фик и получим простейшую контрольную карту (рис. 4.20):

Рис. 4.20. Пример контрольной карты

В точке 6 произошла разладка технологического процесса, необходимо его регулирование. Положение ВКГ и НКГ определя ется аналитически либо по специальным таблицам и зависит от объема выборки. При достаточно большом объеме выборки преде лы ВКГ и НКГ определяют по формулам

ВКГ = + 3δ, НКГ = – 3δ,

|

1 |

n |

|||

|

δ = |

∑(xi − |

)2 . |

||

|

x |

||||

|

n |

||||

|

i=1 |

ВКГ и НКГ служат для предупреждения разладки процесса, когда изделия еще соответствуют техническим требованиям.

Контрольные карты применяются, когда требуется устано вить характер неисправностей и дать оценку стабильности про цесса; когда необходимо установить, нуждается ли процесс в ре гулировании или его необходимо оставить таким, каков он есть.

Контрольной картой можно также подтвердить улучшение процесса.

Контрольная карта является средством распознания отклоне ний из за неслучайных или особых причин от вероятных измене ний, присущих процессу. Вероятные изменения редко повторя ются в прогнозируемых пределах. Отклонения из за неслучай ных или особых причин сигнализируют о том, что некоторые факторы, влияющие на процесс, необходимо идентифицировать, расследовать и поставить под контроль.

Контрольные карты основываются на математической стати стике. Они используют рабочие данные для установления преде лов, в рамках которых будут ожидаться предстоящие исследова ния, если процесс останется неэффективным из за неслучайных или особых причин.

Информация о контрольных картах содержится и в междуна родных стандартах ИСО 7870, ИСО 8258.

Наибольшее распространение получили контрольные карты среднего значения X и контрольные карты размаха R, которые ис пользуются совместно или раздельно. Контролироваться должны естественные колебания между пределами контроля. Нужно убе

диться, что выбран правильный тип контрольной карты для опре деленного типа данных. Данные должны быть взяты точно в той по следовательности, в какой собраны, иначе они теряют смысл. Не следует вносить изменения в процесс в период сбора данных. Данные должны отражать, как процесс идет естественным образом.

Контрольная карта может указать на наличие потенциальных проблем до того, как начнется выпуск дефектной продукции.

Принято говорить, что процесс вышел из под контроля, если одна или более точек вышли за пределы контроля.

Существуют два основных типа контрольных карт: для качест венных (годен – негоден) и для количественных признаков. Для качественных признаков возможны четыре вида контрольных карт: число дефектов на единицу продукции; число дефектов в вы борке; доля дефектных изделий в выборке; число дефектных изде лий в выборке. При этом в первом и третьем случаях объем выбор ки будет переменным, а во втором и четвертом – постоянным.

Таким образом, целями применения контрольных карт могут быть: выявление неуправляемого процесса; контроль за управля емым процессом; оценивание возможностей процесса.

Обычно подлежит изучению следующая переменная величи на (параметр процесса) или характеристика: известная важная или важнейшая; предположительная ненадежная; по которой нужно получить информацию о возможностях процесса; эксплу атационная, имеющая значение при маркетинге.

При этом не следует контролировать все величины одновре менно. Контрольные карты стоят денег, поэтому нужно использо вать их разумно: тщательно выбирать характеристики; прекра щать работу с картами при достижении цели: продолжать вести карты только тогда, когда процессы и технические требования сдерживают друг друга.

Необходимо иметь в виду, что процесс может быть в состоя нии статистического регулирования и давать 100% брака. И на оборот, может быть неуправляемым и давать продукцию, на 100% отвечающую техническим требованиям.

Контрольные карты позволяют проводить анализ возможностей процесса. Возможности процесса – это способность функциониро вать должным образом. Как правило, под возможностями процесса понимают способность удовлетворять техническим требованиям.

Существуют следующие виды контрольных карт:

1. Контрольные карты для регулирования по количествен ным признакам (измеренные величины выражаются количест венными значениями):

а) контрольная карта х – R состоит из контрольной карты х, отражающей контроль за изменением среднего арифметического, и контрольной карты R, служащей для контроля изменений рас сеивания значений показателей качества. Применяется при изме рении таких показателей, как длина, масса, диаметр, время, пре дел прочности при растяжении, шероховатость, прибыль и т.д.;

б) контрольная карта х – R состоит из контрольной карты х, осуществляющей контроль за изменением значения медианы, и контрольной карты R. Применяется в тех же случаях, что и предыдущая карта. Однако она более проста, поэтому более пригодна для заполнения на рабочем месте.

2. Контрольные карты для регулирования по качественным признакам:

а) контрольная карта p (для доли дефектных изделий) или процента брака, применяется для контроля и регулирования тех нологического процесса после проверки небольшой партии изде лий и разделения их на доброкачественные и дефектные, то есть определения их по качественным признакам. Доля дефектных изделий получена путем деления числа обнаруженных дефект ных изделий на число проверенных изделий. Может применять ся также для определения интенсивности выпуска продукции, процента неявки на работу и т.д.;

б) контрольная карта pn (количество брака), применяется в случаях, когда контролируемым параметром является число де фектных изделий при постоянном объеме выборки n. Практичес ки совпадает с картой p;

в) контрольная карта c (число дефектов на одно изделие), ис пользуется, когда контролируется число дефектов, обнаруживае мых среди постоянных объемов продукции (автомобили – одна или 5 транспортных единиц, листовая сталь – один или 10 листов);

г) контрольная карта n (число дефектов на единицу площа ди), используется, когда площадь, длина, масса, объем, сорт не постоянны и обращаться с выборкой как с постоянным объемом невозможно.

При обнаружении дефектных изделий целесообразно прикреп лять к ним разные ярлыки: для дефектных изделий, обнаружен ных оператором (тип A), и для дефектных изделий, обнаруженных контролером (тип B). Например, в случае A – красные буквы по бе лому полю, в случае B – черные буквы по белому полю.

На ярлыке указывают номер детали, наименование изделия, технологический процесс, место работы, год, месяц и число, сущ ность дефекта, число отказов, причину возникновения дефектно сти, принятые меры воздействия.

В зависимости от целей и задач анализа качества продук: ции, а также возможностей получения необходимых для его осу ществления данных аналитические методы его проведения суще ственно различаются. Влияет на это и этап жизненного цикла продукции, охватываемый деятельностью предприятия.

На этапах проектирования, технологического планирования, подготовки и освоения производства целесообразно применение функционально стоимостного анализа (ФСА): это метод систем ного исследования функций отдельного изделия или технологи ческого, производственного, хозяйственного процесса, структу ры, ориентированный на повышение эффективности использова ния ресурсов путем оптимизации соотношения между потреби тельскими свойствами объекта и затратами на его разработку, производство и эксплуатацию.

Основными принципами применения ФСА являются:

1)функциональный подход к объекту исследования;

2)системный подход к анализу объекта и выполняемых им функций;

3)исследование функций объекта и их материальных носи телей на всех стадиях жизненного цикла изделия;

4)соответствие качества и полезности функций продукции затратам на них;

5)коллективное творчество.

Выполняемые изделием и его составляющими функции мож но сгруппировать по ряду признаков. По области проявления

функции подразделяются на внешние и внутренние. Внешние – это функции, выполняемые объектом при его взаимодействии с внешней средой. Внутренние – функции, которые выполняют какие либо элементы объекта, и их связи в границах объекта.

По роли в удовлетворении потребностей среди внешних функ ций различают главные и второстепенные. Главная функция отра жает главную цель создания объекта, а второстепенная – побочную.

По роли в рабочем процессе внутренние функции можно под разделить на основные и вспомогательные. Основная функция подчинена главной и обусловливает работоспособность объекта. С помощью вспомогательных реализуются главные, второстепен ные и основные функции.

По характеру проявления все перечисленные функции делят ся на номинальные, потенциальные и действительные. Номи нальные задаются при формировании, создании объекта и обяза тельны для выполнения. Потенциальные отражают возможность выполнения объектом каких либо функций при изменении усло вий его эксплуатации. Действительные – это фактически выпол няемые объектом функции.

Все функции объекта могут быть полезными и бесполезны ми, а последние нейтральными и вредными.

Цель функционально стоимостного анализа заключается в раз витии полезных функций объекта при оптимальном соотношении между их значимостью для потребителя и затратами на их осуще ствление, то есть в выборе наиболее благоприятного для потребите ля и производителя, если речь идет о производстве продукции, ва рианта решения задачи о качестве продукции и ее стоимости. Мате матически цель ФСА можно записать следующим образом:

ПС

______ = max, где

З

ПС – потребительная стоимость анализируемого объекта, вы раженная совокупностью его потребительных свойств (ПС = Σnci); З – издержки на достижение необходимых потребительных

свойств.

Качество данных (КД) – характеристика, которая отражает степень их пригодности к использованию. В зависимости от сферы использования это понятие может относиться и к набору значений количественных либо качественных переменных.

Во время недавних опросов, проведенных в среде высшего руководства 1 200 компаний Европы и США, более 97% респондентов указали, что ошибки в контактных клиентских данных являются для них серьезной проблемой. Оказалось, что 83% фирм терпят финансовые убытки из-за низкого качества информации. По оценкам специалистов, они оцениваются в среднем в размере 15% от реальных доходов компаний. При этом лишь 35% фирм централизованно управляют данными. Кроме того, аналитики авторитетного агентства Gartner установили, что плохое качество используемых данных отрицательно влияет на продуктивность работы различных компаний, из-за чего их производительность сокращается на 20%.

Источники и процессы работы с данными

К источникам данных относятся следующие объекты:

- наборы данных;

- традиционные системы, предназначенные для записывания выполняемых операций;

- документы;

- операции с информацией.

С данными могут проводиться следующие манипуляции:

- перемещение информации из того или иного источника в определенную базу данных, а также объединение данных в одном формате;

- преобразование, то есть подготовка имеющейся информации к последующему хранению в оптимальной форме, благодаря чему существенно упрощается реализация запросов пользователей, которые требуются для принятия решений;

- загрузка, предусматривающая размещение данных в хранилище посредством добавления фактов или же внесения корректировок в уже имеющиеся;

- анализ в виде Data Mining, OLAP либо сводных отчетов;

- выдача результатов в приемлемом для юзера виде.

Эти сведения применяются в словаре метаданных (СМ), в который автоматически добавляются словари источников данных, а также описываются форматы для того чтобы в дальнейшем их был удобнее согласовать между собой. Помимо этого, в словаре метаданных присутствует информация касательно периодичности пополнения и о том, каким образом данные согласованы между собой по времени. Ключевой задачей словаря метаданных является освобождение разработчика от необходимости самостоятельного стандартизирования всей информации. Следует стремиться к тому, чтобы создаваемое хранилище никоим образом не конфликтовало с используемыми системами.

Вся информация зачастую предоставляется пользователям в формате многоразмерных баз данных. В качестве измерения может использоваться стоимость, время, географический регион и другие факторы, выбор которых определяется сферой бизнеса.

Зачем нужен контроль качества данных

Одним из ключевых требований, которому должна соответствовать грамотная база данных и выбранная система сбора информации – высокое качество данных. На основании полученной информации в дальнейшем будут рассчитываться показатели, демонстрирующие, насколько эффективно ведется бизнес и является ли он на данный момент стабильным.

Если окажется, что сохраненные данные содержат ошибки, в дальнейшем это может привести к неправильному выполнению расчетов, а это может спровоцировать серьезные убытки для предприятия. По этой причине большинство крупных компаний, работа которых характеризуется большими денежными оборотами, уделяют особенное внимание контролю качества данных.

При этом для многих фирм одним из ключевых факторов является сумма затрат, которые требуются для реализации грамотной системы контроля данных. Крупные организации готовы выделять большие бюджеты, чтобы организовать полноценную проверку загружаемой в базу информации, а также ее очистку от бесполезных сведений. В то же время нередко случается так, что даже крупные компании, организовывая работу собственного хранилища данных, не принимают во внимание, что контроль качества данных должен выполняться на постоянной основе, поэтому такие мероприятия не заложены в их бюджет. Не в последнюю очередь это объясняется ограниченным финансированием IT-отделов, из-за которого сложно выделить отдельного сотрудника, в обязанности которого входил бы только постоянный контроль данных.

Кто должен заниматься контролем

Перед важными расчетами необходимо быть уверенным в качестве исходных данных. Кроме назначения ответственного за качество персональных и других данных, компании должны проводить разъяснительную работу среди сотрудников, чтобы они были готовы выполнять некоторую часть этой работы. У таких пользователей больше возможностей понять и выявить производственные причины, по которым появляется бессмысленная или просто неверная информация.

Характеристики качества данных

Качество данных определяется рядом международных и российских стандартов. При этом стоит отметить, что к данному понятию относятся исключительно сведения, которые в дальнейшем используются для принятия управленческих решений.

Качество данных определяется на основании нескольких ключевых критериев:

- происхождение загружаемой информации;

- полнота полученных сведений;

- то, насколько своевременно они были получены;

- насколько точной является информация.

В соответствии с нормами, указанными в стандарте ISO/IEC25012:2008, к ним добавляют следующие характеристики: конфиденциальность, легкость получения доступа к имеющимся данным, результативность их использования, а также возможность их восстановления. Зависимыми от применяемых систем являются 10 из 15 характеристик качества основных данных.

Объективная оценка качества поступающих данных предусматривает контроль нескольких факторов:

- правильность;

- легкость получения доступа;

- сумма, необходимая для обеспечения качества;

- сумма, которую компании нужно тратить для того, чтобы исправить допущенные ошибки.

Чтобы иметь возможность применять метрики, необходимо использовать правила проверки, которые формализуют порядок, в соответствии с которым сотрудниками компании выполняется расчет и измерение указанных факторов. Чтобы добиться реального результата, недостаточно отталкиваться только от стандартных правил и метрик, требуется комплексный подход.

Управление качеством основных данных: главные принципы

Чтобы обеспечить высокое качество используемой информации, компании должны выполнять несколько базовых условий:

1. Работа с сотрудниками компании всех уровней. В данном случае речь идет и о рядовых специалистах, и о топ-менеджерах компании. Это важно для оптимизации работы компании.

2. Организация управления КД путем влияния на источник, из которого поступает вся информация. Не стоит считать, что достаточно обращать внимание на точность информации, получаемой в результате проведенных изменений и внесении корректировок, чтобы обеспечить стабильно высокое качество данных. Добиться действительно высоких результатов можно только в том случае, если используемая система управления КД затрагивает источник, из которого добывается информация.

3. Регулярная модернизация. КД должно постоянно усовершенствоваться. Чтобы это реализовать, нужен серьезный подход к проверке информации, полученной в результате проведения измерений, а также к постоянной корректировке основных данных. Следует понимать, что даже в таком случае ошибки неизбежны. Исключить их повторяемость можно только посредством проведения глубокого анализа и поиска причин, которые мешают росту качества основных данных. Так что компании нужно позаботиться о модернизации не только используемых процессов управления данными, но и в принципе любых бизнес-процессов, реализация которых предусматривает использование какой-либо информации.

Системное управление качеством основных данных

Управление качеством данных опирается на три важнейших элемента.

Организационная структура

Создание грамотной организационной структуры помогает более эффективно распределять роли, а также назначать сотрудников, которые в дальнейшем будут нести ответственность за правильность обработки и выполнения других операций по обработке информации. Зачастую крупные организации, которые уделяют особое внимание качеству данных, создают для этого специальные отделы, ответственные за оперативный оборот данных и отслеживание любых операций с ними.

Процессы управления КД

В соответствии ГОСТом и другими стандартами процессы управления КД делятся на три группы: выполнение операций над данными,

непрерывный контроль качества данных, повышение КД.

Инструменты управления КД

У бизнеса есть широкий арсенал инструментальных систем для обработки и выполнения операций с данными. К ним относятся системы управления мастер-данными, продукты Data Quality, программы для работы с аналитикой.

Качество данных для BI-системы

BI-технологии – современные и эффективные инструменты для получения и анализа бизнес-данных. Они автоматизируют обработку даже крупных объемов информации, жизненно необходимой руководству компании для принятия решений.

Современные BI-решения развиваются по четырем направлениям:

1. Хранение. Сохранение данных, применяемых для бизнес-анализа, организуется в хранилищах data warehouse. Данные собираются из различных транзакционных источников. Их структурируют таким образом, чтобы обеспечить наибольшую эффективность в процессе поиска, извлечения и обработки.

2. Интеграция. Интеграционная составляющая BI-системы представляет собой инструменты для работы с данными.

3. Анализ. Это самый важный блок BI-систем, в котором применяются OLAP-инструменты, позволяющие рассматривать различные срезы данных и выявлять тренды и зависимости, в соответствие с выбранными критериями.

К ключевым задачам BI-систем относятся:

- повышение эффективности управления бизнесом;

- снижение издержек;

- поддержка принятия стратегических решений;

- снижение управленческих рисков;

- операционный контроль.

Качество данных и ETL

Важнейшей составляющей BI-систем являются процедуры ETL (Extraction, Transformation, Loading). При их реализации часто возникают проблемы, связанные с качеством данных:

- Несколько значений одного и того же показателя.

- Множество источников данных.

- Разные уровни истории. Это серьезная и распространенная проблема. Для ее решения приходится пользоваться несколькими источниками. Например, это могут быть отчетности за разные годы.

- Чистота и точность данных. Данные включаемые в хранилище, обязательно должны проверяться на чистоту.

- Дробление для проверки и дальнейшего утверждения.

Дисциплина КД

Любая проблема, связанная с КД, влечет за собой значительные и неожиданные расходы. Чтобы их избежать, специалисты рекомендуют придерживаться следующих несложных правил:

- Осуществлять оценку качества данных до начала разработки конкретного проекта.

- Уделять внимание, прежде всего, проверке и оценке, а не технологии ПО. Для этой цели можно отчасти использовать инструменты для профилирования данных.

- Проводить проверку на старте каждого этапа разработки BI-системы. Так можно минимизировать убытки и избежать задержек запуска проектов или остановки производственных процессов.

- Проверять, все ли данные, необходимые для выполнения решаемой задачи, в наличии. При этом масштаб оценки должен определяться пользовательскими требованиями.

Этапы проверки КД

Процедура проверки качества данных выполняется в четыре шага, после каждого из которых назначаются сотрудники, которые в дальнейшем будут нести ответственность за внесение каких-либо корректировок в аналитическую или учетную системы:

- Контроль качества всей загружаемой информации. Грамотно устроенная система контроля качества данных предусматривает использование встроенных интеграционных шлюзов, работающих на основании заранее заложенных правил контроля, в соответствии с которыми выполняется проверка данных, поступающих из любых источников. За счет использования такого решения можно значительно сократить время, необходимое для загрузки информации. К перечню таких правил относится выполнение проверки любых загружаемых данных на предмет целостности, присутствия всех необходимых взаимосвязей и атрибутов, которые в дальнейшем будут отображаться в учете для формирования правильной отчетности. Этот этап является одним из наиболее важных, так как в дальнейшем за счет него можно будет быстро поправить систематические недочеты, а также обучить персонал внимательному учету данных.

- Контроль качества данных после их загрузки. Сюда входит выполнение определенного перечня мероприятий, чтобы убедиться в полноте полученных данных на агрегатном уровне. Если мероприятия по контролю КД не проводились до загрузки в базу данных, то в таком случае все они должны быть выполнены уже после проведения загрузки. Если в процессе проведения указанных операций будет обнаружено, что данные не соответствуют правилам и им требуются поправки, создается специализированный протокол ошибок и выполненных корректировок. В дальнейшем протокол может использоваться для того чтобы дополнить оформленную отчетность полезной информацией, что особенно важно, к примеру, для компаний, работающих в банковской сфере. Также на этом этапе проверяется полнота информации, соответствие сделок.

- Контроль КД после расчета агрегатов. На этом шаге выполняется проверка корректности загруженной информации, полученной в результате вычислений с использованием набора различных сведений. После устранения ошибок, которые были обнаружены на этом этапе, может осуществляться расчет отчетных форм.

- Контроль качества рассчитанных отчетов. Данный этап требуется для того чтобы уполномоченные сотрудники компании могли убедиться в том, что составленная отчетность отражает достоверную информацию. Выполняется классический контроль данных, а также ручная верификация формы на уровне детальных данных.

Даже обеспечив корректность данных, невозможно автоматически получать достоверную и качественную отчетность. В ближайшее время вряд ли стоит ожидать окончательную автоматизацию подобных процессов.

Функции контроля КД помогают отследить ошибки и вовремя внести требующиеся коррективы в структуру и методы учета. С их помощью можно оперативно вносить необходимые изменения, когда отчетность готовится в авральном режиме. Во многом эффективность работы зависит от правильного распределения ответственности. Сочетание автоматизированных средств загрузки данных, их контроля и расчета с оперативной реакцией персонала обеспечивает конечный успех.

24.12.2019

Контроль качества, так же как и испытания, в зависимости от стадии жизненного цикла продукта, может производиться на этапе производства (так называемый производственный контроль), а также на этапе эксплуатации (другими словами, эксплуатационный контроль). В нашей статье рассмотрим понятие и виды контроля качества продукции, а также разберем другие тематические аспекты.

Понятие категории

Под контролем качества следует понимать проверку соответствия качественных или количественных характеристик процесса, от которого состоит в зависимости качество продукта, или самой продукции определенным техническим требованиям. Существующие на сегодняшний день виды контроля качества продукции в совокупности являются важнейшей составляющей производственного процесса. Стоит заметить, что они направлены в первую очередь на проверку надежности при изготовлении, потреблении или эксплуатации продукта.

Сущность контроля качества

Смысл применения известных в настоящее время методов и видов контроля качества продукции на предприятии состоит в получении сведений касательно состояния объекта и сопоставления полученных показателей с установленными предварительно требованиями, которые зафиксированы в специальных чертежах, договорах поставки, стандартах, технических заданиях и иных документах.

Контроль предполагает проверку продукции непосредственно в начале процесса производства и во время эксплуатационного обслуживания. При этом в случае отклонений от регламентированных требований в плане качества он подразумевает принятие корректирующих мер, которые направлены на производство продукта надлежащего качества, а также полноценное техническое обслуживание в период эксплуатации и абсолютное удовлетворение потребительских требований.

Отсутствие контроля

Контроль продукта включает в себя определенные меры на месте его создания, разработки или на месте его эксплуатации, по итогам реализации которых отклонения от нормы необходимого уровня качества, которые были допущены, могут быть устранены производственными служащими еще до выпуска дефектной продукции или продукта, не соответствующего техническим требованиям. Важно иметь в виду, что недостаточный контроль на стадии изготовления серийного товара, как правило, приводит к возникновению проблем финансового плана. Он влечет за собой незапланированные издержки.

Что входит в контроль качества?

Прежде чем рассматривать классификацию видов контроля качества продукции, целесообразно разобраться, что же включает в себя данная категория. Здесь важно указать следующие элементы:

- Входной контроль качественных характеристик сырья, главных и вспомогательных материалов, комплектующих изделий, полуфабрикатов, а также инструментов, которые поступают на склады производственной структуры.

- Пооперационный производственный контроль, прежде всего, за соблюдением определенного технологического режима. Помимо этого, в данном пункте речь может идти о межоперационной приемке продукции.

- Систематический контроль в первую очередь за состоянием машин, оборудования, режущих и измерительных инструментов, разных средств измерения, моделей весового хозяйства и испытательной аппаратуры, штампов, находящихся в эксплуатации и новых приспособлений, условий производства и последующей транспортировки изделий. Стоит заметить, что это далеко не все существующие проверки.

- Контроль опытных образцов и моделей.

- Контроль готового продукта (мелких единиц для сборки, подузлов, деталей, узлов, изделий, блоков).

Современное определение контроля качества

Известные на сегодняшний день виды контроля качества продукции охватывают все процессы жизненного цикла изделия, начиная от контроля ресурсов входного плана, контроля производственной подготовки и производства товарного продукта, а также контроля эксплуатации изделий и заканчивая контролем, связанным с хранением продукции. Важно отметить, что контроль эксплуатации целесообразно отнести к контролю хода функционирования оборудования. Он необходим для подтверждения долговечности, определения надежности, изучения характера и природы случайных отказов.

Под совокупностью видов контроля качества продукции, как мы выяснили, необходимо понимать контроль качественных и количественных характеристик. В современном определении категории есть дополнение о том, что эти особенности представлены атрибутами и переменными. Измерение последних основано на числовых шкалах непрерывного типа. Это, к примеру, длина или вес. Оценка атрибутов обеспечивается либо без измерения в деталях (в качестве примера рассмотрим применение прибора для проверки в соответствии с принципом «годен — не годен» по техническим условиям), либо субъективным образом (что-то может иметь или не иметь какой-то атрибут, например, поверхность отделана хорошо или плохо). Необходимо дополнить, что оценка качества товарной продукции, если характеристики представлены именно атрибутами, именуется оценкой по альтернативному признаку.

Случайные корни измеряемой величины можно определить влиянием при изготовлении товарного продукта многочисленных, как правило, практически незначительных факторов. Стоит знать, что предсказать их невозможно. Это изменение температуры, дефекты в материалах, условия транспортировки и хранения, отклонение напряжения в сети непосредственно от номинала и так далее.

Классификация по ГОСТ

Сегодня виды и методы контроля качества продукции классифицируются в соответствии с целым рядом признаков. Все рассмотренные в статье разделения в полной мере соответствуют ГОСТ 16504–81. Итак, если за основной параметр взять стадию разработки и существования продукта, то видами технического контроля качества продукции являются следующие разновидности:

- производственный контроль, который осуществляется на этапе производства;

- эксплуатационный контроль, который реализуется на этапе эксплуатации товарной продукции.

Полнота охвата

По полноте охвата товарного продукта контролем принято выделять такие виды контроля качества продукции на предприятии:

- Сплошной, при котором контролю подлежат все единицы товарной продукции.

- Выборочный, в соответствии с которым контролируется сравнительно небольшое число единиц продукта из всей совокупности.

- Летучий, который осуществляется внезапно, иными словами, в незапланированные заранее моменты.

- Непрерывная процедура. Данный вид контроля качества продукции ведется в отношении жидких и шипучих материалов. Он полноценным образом обеспечивает непрерывное поступление сведений касательно контролируемых характеристик.

- Периодический, то есть поступление информации по поводу контролируемых особенностей осуществляется посредством установленных параметров времени.

Сплошной и выборочный контроль

В отдельности целесообразно рассмотреть такие категории, как сплошной и выборочный контроль. Дело в том, что здесь принципиально важно видеть разницу. Итак, под непрерывным (сплошным) следует понимать предельный вариант стопроцентного (всеобъемлющего) контроля. Иными словами, в данном случае процедура реализуется в отношении каждой единицы товарной продукции. Проведение данного вида технического контроля качества продукции связано с существенными затратами. Именно поэтому, как правило, он выступает в роли доказательства генеральной гипотезы касательно природы изменения случайной величины, которая контролируется.

Под выборочной процедурой в соответствии с ГОСТ 15895–77 необходимо рассматривать периодический отбор проб в целях анализа или периодически исполняемое определенное количество измерений качественных характеристик товарной продукции. Стоит знать, что объем выборки или количества измерений следует определять на базе методик математической статистики.

Этап производственного процесса

В соответствии с этапом производственного процесса принято выделять следующие виды контроля качества продукции: входной, операционный, приемочный, выходной и инспекционный. Рассмотрим их подробнее:

- Входной контроль материалов, сырья, комплектующих изделий, иными словами, контроль продукта поставщика, поступающего к заказчику или потребителю и предназначенного для использования на этапе эксплуатации, изготовления или ремонта товарной продукции.

- Операционный контроль качественных характеристик в процессе изготовления продукта для оценки технологического процесса с наладкой в последующем, если в этом имеется необходимость.

- Приемочный контроль (совсем не обязательно он относится к готовому продукту) реализуется для принятия решений касательно годности товара.

- Выходной контроль готового продукта. Зачастую его именуют финишным.

- Под инспекционным контролем следует понимать процедуру, которая относится к уже проконтролированному продукту. В этом случае удален ранее обнаруженный брак. Данный вид контроля качества продукции общественного питания или иных отраслей хозяйствования осуществляется, если нужно проверить качество работы отдела технического контроля. Стоит заметить, что в некоторых случаях инспекционный контроль исполняется представителями заказчика для того, чтобы повысить ответственность контролирующей структуры изготовителя.

Влияние на объект контроля

В соответствии с критерием влияния на объект выделяют следующие виды (методы) технического контроля качества продукции:

- Разрушающая контрольная процедура, в процессе осуществления которой может нарушиться пригодность объекта в плане использования.

- Неразрушающий контроль, согласно которому пригодность объекта к применению сохраняется.

Использование средств контроля

И наконец, пятым критерием, избранным для классификации контроля качества по ГОСТу, является использование средств контроля. В соответствии с ним принято выделять следующие разновидности контрольной процедуры:

- измерительный контроль, который осуществляется с применением измерительных средств;

- регистрационная процедура, которая реализуется посредством регистрации значений параметров, подлежащих контролю, процессов или товарной продукции;

- органолептический контроль, в соответствии с которым первичные сведения воспринимаются органами чувств;

- под визуальным контролем следует понимать органолептическую процедуру, которая осуществляется органами зрения;

- технический осмотр целесообразно рассматривать как контроль, который реализуется, как правило, посредством органов чувств, а при необходимости — специальных средств (их номенклатура определена соответствующей документацией).

Заключительная часть

Итак, мы в полной мере рассмотрели разновидности, другими словами, методики контроля качества на производстве. Помимо этого, коснулись тех видов, которые в практической деятельности выходят за пределы производственного процесса (речь идет об эксплуатационном контроле, обязательной на сегодняшний день процедуре). Стоит заметить, что классификация, разработанная в соответствии с ГОСТ, достаточно обширна. Она содержит пять критериев для формирования полноценной и понятной структуры изучаемой категории.

Стоит отметить, что в современном мире значение контроля качества продукции предельно велико. Это можно объяснить повышением потребностей общества, развитием новых информационных технологий, усилением конкуренции как на внутреннем, так и на международном рынке, а также иными многочисленными факторами.

Межлабораторный контроль качества позволяет выявить систематические и случайные ошибки при контрольных определениях. Существует два вида межлабораторного контроля качества:

- Краткосрочный контроль — лаборатории исследуют контрольный образец один день.

- Долгосрочный контроль — образец исследуется в течение нескольких дней.

После определения состава участвующих лабораторий контрольный центр рассылает контрольные образцы участникам.

После исследования контрольного материала участники посылают свои материалы в центр, где проводится статистическая обработка полученных результатов, составляется итоговый отчет — характеристика качества работы всех участников и индивидуальная оценка работы каждой лаборатории. Общая и индивидуальная оценка качества работы посылается каждому участнику контрольного эксперимента и в вышестоящие органы здравоохранения. Все лаборатории, независимо от производительности и штата, обязаны участвовать в межлабораторном контроле качества.

Требования к проведению межлабораторного контроля:

- Анализ контрольных проб включается в обычный ход работы лаборатории.

- Исследование контрольного материала выполняется тем же персоналом, который производит повседневные анализы.

- При анализе контрольных проб пользуются методом, который лаборатория использует в повседневной работе.

- Исполнитель не должен знать, что исследуемый материал — контрольный.

В межлабораторном контроле принимает участие не менее 20 лабораторий.

Программа контрольных исследований не должна быть слишком обширной, следует исследовать лишь несколько компонентов. Для проведения контроля используется материал по физико-химическим свойствам аналогичный клиническому материалу, стабильный при транспортировке и хранении в период проведения контроля. Используют жидкий, замороженный, лиофилизованный материал.

Перед исследованием контрольного материала следует внимательно познакомиться с инструкцией, при необходимости растворить его точным количеством дистиллированной воды, указанным на этикетке. Исследование проводить по приложенной программе.

При проведении краткосрочного эксперимента пробы исследуются однократно. При долгосрочном контроле пробы исследуют в течение нескольких дней, что позволяет оценить воспроизводимость каждой отдельной лаборатории. Все полученные результаты каждый день вносят на форменный бланк, присылаемый вместе с контрольной сывороткой. В конце последнего дня исследования бланк с контрольными результатами и указанием метода исследования пересылают почтой по адресу контрольного центра. Копия бланка остается в лаборатории.

В контрольном центре производится статистическая обработка результатов, выявляются случайные и систематические ошибки, т.е. оценивается воспроизводимость и правильность результатов исследования. Высчитывают среднюю арифметическую и среднеквадратическое отклонение по каждому компоненту, суммируя результаты всех лабораторий. Результаты, попавшие за пределы рассчитанного значения `X±2S исключают из расчетов, после чего повторяют статистическую обработку до тех пор, пока не остается ни одного результата, выходящего за пределы двух среднеквадратических отклонений.

Оценка работы отдельных лабораторий осуществляется путем сравнения значений, полученных лабораторией при исследовании контрольного материала с допустимыми пределами XСР±2S.

Если результат лаборатории укладывается в пределы XСР±2S, то он считается хорошим и оценивается двумя баллами. Если результат укладывается в пределах XСР±2S, то определение считается допустимым и оценивается в один балл. Остальные результаты считаются непригодными, оцениваются в ноль баллов. Подсчитав общее количество баллов по отдельным параметрам, оценивают работу каждой лаборатории.

В настоящее время разработана количественная оценка результатов отдельных лабораторий. Для этого результат каждой лаборатории выражают в единицах среднеквадратического отклонения по формуле:

где ХЛАБ — результат данной лаборатории;

ХМНОЖ — средняя арифметическая, полученная для всех результатов;

SМНОЖ — среднеквадратичное отклонение множества

Результаты внутри ±1JS — хорошие, внутри ±2JS — пригодные, более ±2JS — результаты непригодны.

В межлабораторном контроле качества наиболее хорошие результаты обычно имеют те лаборатории, в которых налажен внутрилабораторный контроль. Постоянное и повсеместное проведение внутрилабораторного контроля качества и участие в межлабораторном контроле имеет большое значение для стабилизации работы лаборатории, позволяет добиться воспроизводимости и правильности любого лабораторного исследования, что имеет значение для правильной диагностики и лечения.

В широком смысле контроль качества является суммой всех мер для обеспечения стабильного уровня качества выпускаемой продукции. В узком смысле данный термин означает сравнение фактической величины продукта с заданной, при котором устанавливается, в какой мере продукты удовлетворяют установленным к ним требованиям.