Poka-yoke (звучит как пока ёкэ) — забавный на слух японский термин, который обозначает один из инструментов бережливого производства. Оказывается, мы сталкиваемся с ним каждый день. Только на русском он звучит как «принцип нулевой ошибки» или «защита от дурака».

На английский poka-yoke дословно переводится как «avoid mistakes», т.е. «избегать ошибок». А на практике используется адаптированный перевод — mistake proofing или error proofing (защита от ошибок).

Poka-yoke — это методы и приспособления, которые помогают избежать ошибок или вовремя выявить их в процессе произодства при управлении проектом.

Устройства защиты от дурака предохраняют не просто от ошибок, а от ошибок, вызванных человеческим фактором:

- невнимательностью

- забывчивостью

- неосторожностью

- незнанием

- усталостью

- и даже саботажем.

Люди ошибаются, а poka-yoke приспособления не дают им допустить ошибку.

Принцип действия poka-yoke характеризуются:

- стопроцентным охватом проверки

- быстрой обратной связью

- низкой стоимостью и простотой.

Устройства poka-yoke работают по принципу pass no defect — не пропустить ни одного дефекта.

История создания методов poka-yoke

Poka-yoke призван устранить ошибки, основанные на человеческом факторе. Защита от ошибок использовалась на предприятиях в том или ином виде задолго до формирования концепции poka-yoke. Формализовали эту систему в Toyota.

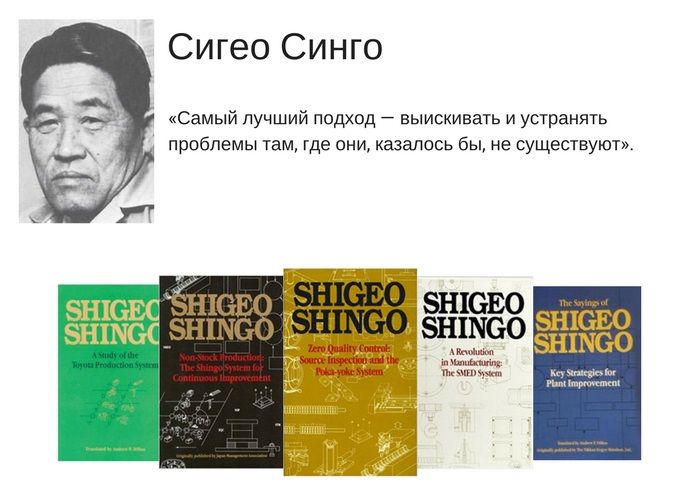

Изобретатель методов poka-yoke — японский инженер Сигео Синго (1909-1990), эксперт в области производства и один из создателей производственной системы Toyota. Сигео Синго разработал подход Zero Quality Control (ZQC), или Zero Defects (ноль дефектов).

Zero defects метод основан на убеждении, что возникновению дефектов препятствует такой контроль производственного процесса, при котором дефект не возникнет, даже если машина или человек совершат ошибку.

Акцент контроля качества смещается с проверки готовой продукции на факт брака на предупреждение возникновения брака на каждом этапе производства.

При этом ключевая роль в предупреждении дефектов принадлежит производственному персоналу, который вовлечен в процесс обеспечения качества.

Poka-yoke или метод нулевой ошибки — один из ключевых аспектов ZQC. Система poka-yoke использует сенсоры или другие устройства, которые буквально не дают оператору совершить ошибку.

Они регулируют производственный процесс и предотвращают дефекты одним из двух способов:

- Система контроля — останавливает оборудование, когда возникает нарушение нормы, или блокирует заготовку зажимами, чтобы она не двигалась дальше по конвейеру, пока не будет обработана как требуется. Это более предпочтительная система, поскольку она не зависит от оператора.

- Система предупреждения — посылает оператору сигнал остановить машину или устранить проблему. Зависит от оператора, поэтому человеческий фактор не полностью исключен.

Poka-yoke не ищет виновных в ошибках, цель метода — найти и устранить слабые места в производственной системе, из-за которых ошибка стала возможной.

Уровни устройств poka-yoke

Способы защиты от дурака делятся на три уровня по возрастанию эффективности:

- 1-й уровень — обнаруживает несоответствие деталей или продукции. Система обнаруживает дефектную деталь, но не отбрасывает её.

- 2-й уровень — не допускает несоответствие. Система не дает обработать дефектную деталь на следующей стадии производственного процесса.

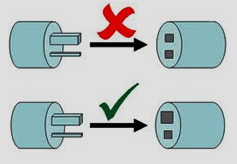

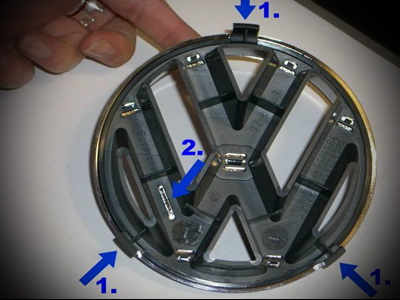

- 3-й уровень — конструкционная защита, например, изделие имеет такую конструкцию, что установить или собрать его непредусмотренным образом невозможно.

Принципы защиты от ошибок

Существует шесть принципов или методов защиты от ошибок. Они перечислены в порядке приоритета:

- Устранение: этот метод устраняет возможность ошибки путем редизайна продукта или процесса так, чтобы проблемная операция или деталь вообще больше не требовались.

Пример: упрощение продукта или соединение деталей, чтобы избежать дефектов продукта или сборки. - Замещение: чтобы повысить надежность, нужно заменить непредсказуемый процесс на более надежный.

Пример: Использование роботизации и автоматизации, чтобы предотвратить ошибки ручной сборки. Применение автоматических диспенсеров или аппликаторов для точной дозировки жидких материалов. - Предупреждение: инженеры-конструкторы должны разработать такой продукт или процесс, чтобы вообще невозможно было совершить ошибку.

Пример: Конструктивные особенности деталей, которые допускают только правильную сборку; уникальные разъемы для избежания неправильного подключения кабелей; симметричные детали, которые позволяют избежать неправильной установки. - Облегчение: Использование определенных методов и группирование шагов облегчают выполнение процесса сборки.

Пример: Визуальные элементы управления, которые включают цветовое кодирование, маркировку деталей. Промежуточный ящик, который визуально контролирует, чтобы все детали были собраны. Нанесение характеристик на детали. - Обнаружение: Ошибки обнаруживаются до того, как они перейдут на следующий производственный процесс, чтобы оператор мог быстро исправить проблему.

Пример: Сенсорные датчики в производственном процессе, которые определяют, что детали собраны неправильно. - Смягчение: Старание уменьшить влияние ошибок.

Пример: Предохранители для предотвращения перегрузки цепей в результате коротких замыканий.

Основные методы poka-yoke

Существует три типа методов защиты от ошибок: контактные методы, считывающие методы и методы последовательного движения.

Контактные методы

Определяют, контактирует ли деталь или продукт физически или энергетически с чувствительным элементом. Примером физического контакта может быть концевой переключатель, который прижимается и подает сигнал, когда его подвижные механизмы касаются изделия. Пример энергетического контакта — фотоэлектрические пучки, которые чувствуют, когда что-то не так в проверяемом объекте.

Лучшие контактные методы — это пассивные устройства, такие как направляющие штыри или блоки, которые не дают неправильно разместить заготовки на конвейере.

Считывающие методы

Следует использовать, когда рабочий процесс делится на фиксированное количество операций, или продукт состоит из фиксированного количества деталей. В соответствии с этим методом устройство считывает количество деталей и передает продукт на следующий процесс только, когда достигнуто нужное значение.

Методы последовательного движения

Определяют, выполнена ли операция в заданный период времени. Также могут использоваться, чтобы проверить, выполняются ли операции в правильной последовательности. В этих методах обычно используют сенсоры или устройства с фотоэлектрическими выключателями, подключенные к таймеру.

Типы чувствительных устройств

Существует три типа чувствительных устройств, применяемых для защиты от ошибок:

- сенсоры физического контакта

- сенсоры энергетического контакта

- сенсоры, которые определяют изменения физических условий.

Сенсоры физического контакта

Этот тип устройств работает по принципу физического касания детали или части оборудования. Обычно такое устройство посылает электронный сигнал в момент контакта. Вот некоторые примеры таких устройств:

- Концевые переключатели — подтверждают наличие и положение объектов, которые касаются маленького рычага на переключателе. Самые распространенные и недорогие устройства.

- Сенсорные переключатели — аналогичны концевым выключателям, но активируются легким прикосновением объекта к тонкой «антенне».

- Триметрон — это чувствительные игольчатые датчики, которые посылают сигналы для звукового оповещения или остановки оборудования, когда измерения объекта выходят за пределы допустимого диапазона.

Энергетические сенсорные датчики

В этих устройствах для выявления ошибки служит не физический, а энергетический контакт. Вот некоторые примеры:

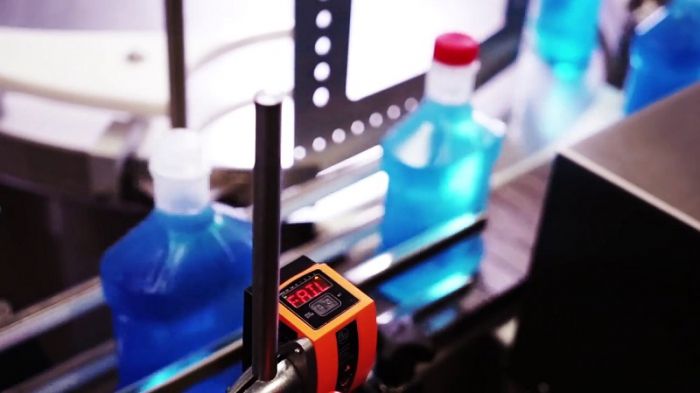

- Бесконтактные переключатели — эти устройства используют лучи света для проверки прозрачных объектов, оценки сварных швов и проверки правильности цвета или размера объекта, прохождения объектов на конвейере, поставки и подачи деталей на конвейер.

- Лучевые датчики — похожи на бесконтактные переключатели, но для обнаружения ошибок используют лучи электронов.

Сенсор проверяет наличие крышек на бутылках. Если крышка отсутствует или плохо закручена, бутылка автоматически убирается с конвейера.

К другим типам энергетических сенсорных устройств относятся:

- Волоконные датчики

- Датчики площади

- Датчики положения

- Датчики габаритов

- Датчики вибрации

- Датчики перемещения

- Датчики для обнаружения проходов металла

- Датчики цветовой маркировки

- Датчики контроля двойной подачи

- Датчики положения объекта сварки

Сенсоры, которые определяют изменения физических условий

Этот тип датчиков определяет изменение условий производства, таких как давление, температура или электрический ток. В пример можно привести датчики давления, термостаты, измерительные реле.

7 ключей к внедрению эффективной системы защиты от ошибок

Чтобы эффективно внедрить метод нулевой ошибки, нужно отталкиваться от следующих рекомендаций:

- Сформируйте команду для внедрения poka-yoke и всегда учитывайте мнение людей, которые непосредственно участвуют в производственном процессе. В этом случае успех вероятнее, чем при привлечении внешних технических экспертов.

- Используйте систематизирование потока ценности, чтобы определить, где нужно повысить стабильность процесса. Это позволит сосредоточиться на областях, которые будут влиять на непрерывный поток.

- Используйте систематизирование процесса внутри выбранной области, чтобы четко определить каждый шаг процесса.

- Применяйте простую методологию решения проблем, например, диаграмму причинно-следственных связей, чтобы определить коренные причины проблем внутри процесса. Так вы выявите те шаги процесса, которые требуют внедрения защиты от ошибок.

- Используйте самую простую работающую технологию poka-yoke. Во многих случаях такие простые устройства как направляющие штифты и концевые выключатели будут отлично справляться. Однако в других случаях понадобятся более сложные системы.

- Отдавайте предпочтение контролирующим, а не предупреждающим системам, поскольку контролирующие системы не зависят от оператора.

- Заведите стандартную форму для каждого устройства poka-yoke со следующими полями:

- проблема

- тревожный сигнал

- действия в случае чрезвычайной ситуации

- способ и частота подтверждения правильности работы

- способ проверки качества в случае поломки.

Poka-yoke устройства вокруг нас

Люди допускают ошибки не только на производстве, но и в процессе использования продуктов. Эти ошибки ведут, как минимум, к поломкам, как максимум, к возникновению серьезной опасности. Поэтому производители встраивают защиту от дурака в конструкцию своих изделий.

Poka-yoke в быту

Например, электрочайник отключится сам, когда вода закипит, благодаря датчику пара. Вы не забудете его выключить. Свисток на обычном чайнике для плиты — тоже что-то вроде poka-yoke приспособления.

Стиральная машина не начнет стирать, пока вы плотно не закроете дверцу, а значит, потопа не будет.

Ребенок не попробует лекарство, которое упаковано в баночку со специальной защитой от детей.

Лифт автоматически откроет двери, если наткнется на препятствие при закрытии.

Современный утюг выключится сам, если вы про него забудете.

Poka-yoke в автомобиле

Современные автомобили просто напичканы устройствами защиты от дурака. Правда, они не такие дешевые, как предполагает концепция poka-yoke, но зато спасают жизни.

К ним относятся активные и пассивные системы безопасности, например:

- система экстренного торможения

- система обнаружения пешеходов

- парковочная система

- система кругового обзора

- система аварийного рулевого управления

- система ночного видения

- система распознавания дорожных знаков

- система контроля усталости водителя.

Poka-yoke в программном обеспечении

Классический пример Poka Yoke — элементы интерфейса, которые запрашивают подтверждение на удаление данных, чтобы пользователь случайно не стер нужную информацию. Чтобы вы случайно не удалили изменения в вордовском файле, система предложит вам его сохранить. Google пошел еще дальше и сам сохраняет изменения после ввода каждого символа.

Примерами защиты от дурака могут быть обязательные поля форм и поля с заданным форматом ввода данных.

Книги по теме

Zero Quality Control: Source Inspection and the Poka-Yoke System / Shigeo Shingo

Книга от создателя системы poka-yoke Сигео Синго, впервые опубликованная в 1986 году. В ней автор обосновывает важность применения устройств защиты от ошибок для достижения безупречного качества продукции. Он называет 112 примеров устройств poka-yoke, работающих в цехах. Внедрение этих устройств обошлось меньше $100.

Poka-Yoke: Improving Product Quality by Preventing Defects / Nikkan Kogyo Shimbun

Первая часть книги в простой иллюстрированной форме рассказывает о концепции poka-yoke и ее особенностях. Во второй части автор приводит множество примеров устройств защиты от ошибок, используемых на японских предприятиях.

Вердикт

Система poka-yoke — очередное гениальное изобретение японцев. За 30 лет устройства poka-yoke эволюционировали вместе с производственным оборудованием. Они перестали быть дешевыми, как гласит один из принципов концепции, но стали гораздо эффективнее.

Сейчас это современные сенсоры, датчики, конструктивные особенности линий, которые обнаруживают дефектные детали и заготовки среди тысяч других и сами удаляют их с конвейера.

Само понятие защиты от ошибок стало шире: специальные устройства, конструктивные особенности и просто предупреждения оберегают нас от ошибок в повседневной жизни.

Благодаря poka-yoke у нас определенно меньше проблем.

ПРИЛОЖЕНИЕ 4

Основные методы и инструменты Бережливого производства

К основным методам Бережливого производства относятся:

- стандартизация работы;

- организация рабочего пространства (5S);

- картирование потока создания ценности (VSM);

- визуализация;

- быстрая переналадка (SMED);

- защита от непреднамеренных ошибок (Poka-Yoke);

- канбан;

- всеобщее обслуживание оборудования (TPM).

Далее следует их краткое описание на основе указанного выше ГОСТ Р.

Стандартизация работы

| Наименование метода | Стандартизация работы | ||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Похожие названия | Стандартизация, стандартизированная работа, стандартная операционная процедура (СОП) | ||||||||||||||||||||||||||||||||

| Используемые инструменты | Хронометраж, нормирование | ||||||||||||||||||||||||||||||||

| Применяемые совместно методы | Визуализация, организация рабочего пространства (5S), картирование потока создания ценности (VSM), канбан, быстрая переналадка (SMED), защита от непреднамеренных ошибок (Poka-Yoke) | ||||||||||||||||||||||||||||||||

| Назначение метода | Достижение наилучшего, воспроизводимого способа выполнения работы, обеспечивающего должный уровень безопасности, качества и производительности | ||||||||||||||||||||||||||||||||

| Краткое описание | Стандартизация работы – точное описание каждого действия, порядка и правил осуществления производственной деятельности, включая определение времени выполнения действий, последовательности операций и необходимого уровня запасов | ||||||||||||||||||||||||||||||||

| Пользователи метода | Все работники организации | ||||||||||||||||||||||||||||||||

| Этапы применения |

|

||||||||||||||||||||||||||||||||

| Возможности | Воспроизводимый результат осуществления деятельности. Быстрый поиск и обнаружение отклонений от выполнения стандартов. Оперативность и наглядность в обучении работников |

||||||||||||||||||||||||||||||||

| Риски | Разработка избыточного количества документов на рабочих местах. Сложность внесения изменений в стандарты при необходимости их улучшения |

Более детальное описание метода см. в стандарте ГОСТ Р 56908–2016 «Бережливое производство. Стандартизация работы».

Организация рабочего пространства (5S)

| Наименование метода | Организация рабочего пространства (5S) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Похожие названия | Система «Упорядочение», Практика 5S, Метод 5С, Концепция 6S, Концепция 4S | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Используемые инструменты | «Красные ярлыки», оконтуривание, ячеечное размещение предметов | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Применяемые совместно методы | Визуализация, стандартизация работы | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Назначение метода | Создание условий для эффективного выполнения операций, экономии времени, повышения производительности и безопасности труда; создание и поддержание порядка и чистоты на каждом рабочем месте | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Краткое описание | Совокупность шагов по организации и подержанию порядка на рабочих местах, начиная от поиска источников беспорядка до внедрения системы постоянного совершенствования рабочего пространства: 1) сортировка, 2) самоорганизация, 3) систематическая уборка, 4) стандартизация, 5) совершенствование | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Пользователи метода | Все работники организации | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Этапы применения |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Возможности | Улучшение условий труда (чистота, эргономика и экономичность каждого рабочего места) и безопасности. Проявление инициативы и творческого потенциала работников при организации рабочего пространства. Сокращение времени на поиск необходимых предметов (инструмента, материалов, комплектующих, документации). Повышение степени вовлеченности работников в процессы улучшения рабочего пространства |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Риски | Возвращение к первоначальному состоянию рабочего пространства, если метод не реализуется постоянно |

Более детальное описание метода см. в стандарте ГОСТ Р 56906–2016 «Бережливое производство. Организация рабочего пространства (5S)».

Картирование потока создания ценности (VSM)

| Наименование метода | Картирование потока создания ценности | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Похожие названия | Карта потока создания ценности (VSM), карта потока процесса | ||||||||||||||||||

| Используемые инструменты | Хронометраж | ||||||||||||||||||

| Применяемые совместно методы | Стандартизация работы, организация рабочего пространства (5S), визуализация, быстрая переналадка (SMED), канбан | ||||||||||||||||||

| Назначение метода | Наглядное представление потока создания ценности, его характеристик с целью поиска и сокращения потерь и улучшение потока с точки зрения сокращения всех видов потерь и удовлетворения требований потребителя | ||||||||||||||||||

| Краткое описание | Картирование потока создания ценности – метод, направленный на создание визуального образа информационных и материальных потоков, необходимых для выполнения заказа потребителя. Различают два вида карты: карта текущего состояния и карта будущего состояния | ||||||||||||||||||

| Пользователи метода | Все работники организации | ||||||||||||||||||

| Этапы применения |

|

||||||||||||||||||

| Возможности | Представление потока создания ценности и его характеристик на одной карте. Визуализация потерь и их источников. Проведение всестороннего анализа потока создания ценности |

||||||||||||||||||

| Риски | Сложность в организации сбора достоверных данных о состоянии потока создания ценности |

Визуализация

| Наименование метода | Визуализация | ||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Похожие названия | Визуальный менеджмент | ||||||||||||||||||||||||||||||

| Используемые инструменты | Отчет формата A3, андон, маркировка, оконтуривание | ||||||||||||||||||||||||||||||

| Применяемые совместно методы | Организация рабочего пространства (5S) | ||||||||||||||||||||||||||||||

| Назначение метода | Отображение информации в режиме реального времени для ее передачи работникам и принятия правильных управленческих решений | ||||||||||||||||||||||||||||||

| Краткое описание | Расположение всех инструментов, деталей, производственных стадий и информации о результативности работы производственной системы таким образом, чтобы они были четко видимы и чтобы каждый участник производственного процесса моментально мог оценить состояние системы | ||||||||||||||||||||||||||||||

| Пользователи метода | Все работники организации | ||||||||||||||||||||||||||||||

| Этапы применения |

|

||||||||||||||||||||||||||||||

| Возможности | Наглядное восприятие и возможность анализа текущего состояния производственных процессов. Снижение травматизма на производстве. Принятие обоснованных и оперативных решений. Быстрое реагирование на проблемы |

||||||||||||||||||||||||||||||

| Риски | Избыточность, недостаточность, недостоверность информации для принятия решений |

Более детальное описание метода см. в стандарте ГОСТ Р 56907–2016 «Бережливое производство. Визуализация».

Быстрая переналадка (SMED)

| Наименование метода | Быстрая переналадка (SMED) | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Похожие названия | – | ||||||||||||

| Используемые инструменты | Хронометраж | ||||||||||||

| Применяемые совместно методы | Визуализация, стандартизация работы, организация рабочего пространства (5S), всеобщее обслуживание оборудования (TPM) | ||||||||||||

| Назначение метода | Сокращение времени, необходимого для наладки, настройки оборудования с производства одного вида изделия на производство изделия другого вида | ||||||||||||

| Краткое описание | Метод направлен на сокращение времени переналадки оборудования за счет преобразования внутренних действий по переналадке во внешние. Внутренние действия – действия, которые совершаются при неработающем оборудовании. Внешние действия – действия, которые выполняются во время работы оборудования |

||||||||||||

| Пользователи метода | Работники производственных, технических и ремонтных подразделений | ||||||||||||

| Этапы применения |

|

||||||||||||

| Возможности | Расширение номенклатуры выпускаемой продукции на одном и том же оборудовании. Возможность быстрого реагирования на изменения спроса |

||||||||||||

| Риски | Необходимость приобретения дорогостоящих механизмов, снижающих время переналадки Необходимость привлечения высококвалифицированных инженерно-технических работников для внесения конструктивных изменений в инструмент, оснастку, оборудование для быстрой переналадки |

Защита от непреднамеренных ошибок (Poka-Yoke)

| Наименование метода | Защита от непреднамеренных ошибок (Poka-Yoke) | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Похожие названия | – | ||||||||||||||||

| Используемые инструменты | Андон, дзидока, диаграмма Исикавы, Пять «почему», мозговой штурм | ||||||||||||||||

| Применяемые совместно методы | Визуализация | ||||||||||||||||

| Назначение метода | Предупреждение появления непреднамеренных ошибок и их оперативное устранение | ||||||||||||||||

| Краткое описание |

|

||||||||||||||||

| Пользователи метода | Работники производственных, конструкторско-технологических подразделений | ||||||||||||||||

| Этапы применения |

|

||||||||||||||||

| Возможности | Встраивание качества в производственный процесс. Предупреждение ошибок при выполнении операций |

||||||||||||||||

| Риски | Задержки во время осуществления производственных операций |

Канбан

| Наименование метода | Канбан | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Похожие названия | – | ||||||||||||||||

| Используемые инструменты | Карточки канбан, тарный канбан, электронный канбан | ||||||||||||||||

| Применяемые совместно методы | Стандартизация работы, визуализация | ||||||||||||||||

| Назначение метода | Производство требуемого внутренним и внешним потребителем объема продукции точно во время на основе принципа вытягивания | ||||||||||||||||

| Краткое описание | Канбан – информационная система, которая регулирует процессы снабжения материалами, производства и транспортирования продукции в нужном количестве и в нужное время на каждой производственной операции | ||||||||||||||||

| Пользователи метода | Работники службы производственного диспетчирования, логистических и производственных подразделений | ||||||||||||||||

| Этапы применения |

|

||||||||||||||||

| Возможности | Снижение уровня запасов материалов в процессе производства. Повышение ответственности и вовлеченности работников. Исключение перепроизводства продукции |

||||||||||||||||

| Риски | Срыв поставок при отказах оборудования. Сложность применения при частых колебаниях спроса. Срыв поставок при потере карточек канбан |

Всеобщее обслуживание оборудования (TPM)

| Наименование метода | Всеобщее обслуживание оборудования (TPM) | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Похожие названия | – | ||||||||||||||||

| Используемые инструменты | Диаграмма Исикавы, «5 Почему» | ||||||||||||||||

| Применяемые совместно методы | Организация рабочего пространства (5S), визуализация, стандартизация работы, быстрая переналадка (SMED) | ||||||||||||||||

| Назначение метода | Планирование и реализация мероприятий по предупреждению и устранению потерь, связанных с оборудованием | ||||||||||||||||

| Краткое описание | Всеобщее обслуживание оборудования – система обслуживания оборудования, направленная на повышение эффективности его использования за счет предупреждения и устранения потерь на протяжении всего жизненного цикла оборудования. Всеобщее обслуживание оборудования предполагает вовлечение всех работников в деятельность по предупреждению и устранению потерь, связанных с оборудованием | ||||||||||||||||

| Пользователи метода | Работники производственных, технических и ремонтных подразделений | ||||||||||||||||

| Этапы применения |

|

||||||||||||||||

| Возможности | Снижение затрат на обслуживание оборудования. Повышение производительности оборудования. Улучшение взаимодействия между работниками производственных, обслуживающих и ремонтных подразделений. Снижение времени реагирования на возникающие проблемы. Сокращение времени простоя оборудования |

||||||||||||||||

| Риски | Большие затраты на реализацию предупреждающих действий. Возможность возникновения технических ошибок вследствие неподготовленности производственных работников |

Если вы считаете, что при публикации настоящего материала нарушены ваши авторские права, напишите нам.

If you believe that the publication of this material infringes your copyright, please let us know.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

Н А Ц И О Н А Л Ь Н Ы Й |

ГОСТ Р |

|

С Т А Н Д А Р Т |

56407 – |

|

Р О С С И Й С К О Й |

2015 |

ФЕДЕРАЦИИ

БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО

Основные методы и инструменты

Издание официальное

Москва

Стандартинформ

2015

ГОСТ Р 56407—2015

Предисловие

1 РАЗРАБОТАН ЗАО «Центр «Приоритет» совместно с рабочей группой в составе:

ООО «Арсенал Успеха»; ООО «БалтСпецСплав»; ОАО «Выксунский Металлургический Завод»; НИУ «Высшая школа экономики» (Нижний Новгород); ООО «Управляющая компания «Группа ГАЗ»; Иркутский авиационный завод – филиал ОАО «Науч-

но-производственная корпорация «ИРКУТ»; Казанский национальный исследовательский технический университет им. А.Н. Туполева-КАИ» (КНИТУ-КАИ); ОАО «КАМАЗ»;

ООО «ЛинСофт»; Министерство промышленности и торговли Республики Татарстан; ОАО «Мотовилихинские заводы»; ФГУП «НИИСУ»; ЗАО «Объединенная металлургическая компания»; ГК «Оргпром»; ООО «ПензТИСИЗ»; Государственная корпорация по

атомной энергии «Росатом»; ОАО «РЖД»; ПАО «Северсталь»; ООО «СМЦ «Приоритет»; МОО «Союз Бережливых»; ОАО «Татнефть»; Удмуртский государственный уни-

верситет

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 076 «Системы менедж-

мента»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по

техническому регулированию и метрологии от 27 мая 2015 г. № 448-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0–2012 (раздел

8).

Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок – в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

© Стандартинформ, 2015

Настоящий стандарт не может быть полностью или частично воспроизведен, ти-

ражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

|

ГОСТ Р 56407—2015 |

||

|

Содержание |

||

|

1 |

Область применения …………………………………………………………………………. |

1 |

|

2 |

Нормативные ссылки…………………………………………………………………………. |

2 |

|

3 |

Термины, определения и сокращения ………………………………………………… |

3 |

|

4 |

Обзор основных методов и инструментов БП……………………………………… |

4 |

|

5 |

Основные методы и инструменты БП …………………………………………………. |

7 |

|

Библиография……………………………………………………………………………………. |

17 |

III

ГОСТ Р 56407—2015

Введение

Настоящий стандарт разработан на основе накопленного организа-

циями Российской Федерации опыта и с учетом лучшей мировой практики применения концепции бережливого производства.

Настоящий стандарт разработан для применения в любых организа-

циях, принявших решение повышать эффективность деятельности на ос-

нове концепции бережливого производства.

Настоящий стандарт приводит описание основных методов и инстру-

ментов бережливого производства, но не ограничивает весь перечень ме-

тодов и инструментов, которые могут применять организации.

Настоящий стандарт разработан с использованием нормативной базы ГОСТ Р 56020.

IV

ГОСТ Р 56407—2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО

Основные методы и инструменты

Lean production. Basic methods and tools

Дата введения – 2015–06–02

1 Область применения

Настоящий стандарт приводит описание основных методов и инстру-

ментов бережливого производства (далее – БП).

Методы и инструменты в настоящем стандарте приведены для их ис-

пользования в системах менеджмента бережливого производства (далее – СМБП) и других системах менеджмента, однако не ограничивают органи-

зации в использовании иных подходящих для них методов и инструментов.

Настоящий стандарт может использоваться как справочное руково-

дство при применении концепции БП в соответствии с требованиями к СМБП [1] и проведении аудитов СМБП в организации [2].

__________________________________________________________________________

Издание официальное

1

ГОСТ Р 56407—2015

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на сле-

дующий стандарт:

ГОСТ Р 56020–2014 Бережливое производство. Основные положения

и словарь

Примечание – При пользовании настоящим стандартом целесообразно прове-

рить действие ссылочных стандартов и классификаторов в информационной системе

общего пользования – на официальном сайте национального органа Российской Феде-

рации по стандартизации в сети Интернет или по ежегодному информационному ука-

зателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Националь-

ные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана

недатированная ссылка, то рекомендуется использовать действующую версию этого

стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссы-

лочный стандарт, на который дана датированная ссылка, то рекомендуется использо-

вать версию этого стандарта с указанным выше годом утверждения (принятия). Если

после утверждения настоящего стандарта в ссылочный стандарт, на который дана да-

тированная ссылка, внесено изменение, затрагивающее положение, на которое дана

ссылка, то это положение рекомендуется применять без учета данного изменения. Ес-

ли ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на

него, рекомендуется применять в части, не затрагивающей эту ссылку.

2

ГОСТ Р 56407—2015

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены следующие термины и опре-

деления по ГОСТ Р 56020:

3.1.1инструмент: Средство осуществления действий, направленных на решение определенных задач или достижение определенной цели.

3.1.2метод: Систематизированная совокупность шагов, действий, ко-

торые необходимо предпринять, чтобы решить определенную задачу или достичь определенной цели.

3.2 В настоящем стандарте применены следующие сокращения:

5S – пять шагов организации рабочего пространства. VSM – карта потока создания ценности.

SMED – метод осуществления быстрых переналадок оборудования. Poka-Yoke – защита от непреднамеренных ошибок.

FIFO – «Первым пришел, первым ушел».

TPM – всеобщее обслуживание оборудования.

OEE – общая эффективность оборудования.

QFD – развертывание (структурирование) функций качества. FMEA – анализ видов и последствий отказов.

3

ГОСТ Р 56407—2015

4 Обзор основных методов и инструментов БП

Применение принципов БП, изложенных в ГОСТ Р 56020, достижение целей организации, в том числе целей СМБП, может быть обеспечено по-

средством выбора и использования соответствующих методов и инстру-

ментов. Каждый метод состоит из ряда шагов и действий, требующих вспомогательных средств их осуществления. В тексте стандарта такие средства названы инструментами.

Приведенное в настоящем стандарте описание методов позволяет ор-

ганизации определить необходимость и целесообразность применения то-

го или иного метода исходя из поставленных целей. В таблице 1 методы связаны с основными направлениями улучшения деятельности организа-

ции: качество процессов, продукции и услуг, их стоимость и время выпол-

нения (таблица 1). Степень влияния методов и инструментов разделяется на сильное (+++), среднее (++) и несущественное (+).

Таблица 1 – Степень влияния основных методов БП на качество, стоимость, время

|

Влияние применения |

|||||

|

Метод |

метода на: |

Реализуемые принципы БП |

|||

|

качество |

стои- |

время |

|||

|

мость |

|||||

|

Ориентация на создание ценности |

|||||

|

для потребителя. |

|||||

|

Стандартизация |

+++ |

+ |

+++ |

Организация потока создания цен- |

|

|

работы (таблица 2) |

ности для потребителя. |

||||

|

Постоянное улучшение. |

|||||

|

Сокращение потерь. |

4

|

ГОСТ Р 56407—2015 |

|||||

|

Продолжение таблицы 1 |

|||||

|

Влияние применения |

|||||

|

Метод |

метода на: |

Реализуемые принципы БП |

|||

|

качество |

стои- |

время |

|||

|

мость |

Визуализация и прозрачность. |

||||

|

Приоритетное обеспечение безо- |

|||||

|

пасности. |

|||||

|

Построение корпоративной культу- |

|||||

|

ры на основе уважения к человеку. |

|||||

|

Встроенное качество. |

|||||

|

Принятие решений, основанных на |

|||||

|

фактах. |

|||||

|

Соблюдение стандартов |

|||||

|

Постоянное улучшение. |

|||||

|

Сокращение потерь. |

|||||

|

Визуализация и прозрачность. |

|||||

|

Организация рабо- |

++ |

+ |

++ |

Приоритетное обеспечение безо- |

|

|

чего пространства |

пасности. |

||||

|

(5S) (таблица 3) |

Построение корпоративной культу- |

||||

|

ры на основе уважения к человеку. |

|||||

|

Встроенное качество. |

|||||

|

Соблюдение стандартов |

|||||

|

Ориентация на создание ценности |

|||||

|

Картирование по- |

для потребителя. |

||||

|

Организация потока создания цен- |

|||||

|

тока создания цен- |

|||||

|

+ |

+ |

+++ |

ности для потребителя. |

||

|

ности (VSM) (таб- |

|||||

|

Постоянное улучшение. |

|||||

|

лица 4) |

|||||

|

Сокращение потерь. |

|||||

|

Визуализация и прозрачность |

|||||

|

Стратегическая направленность. |

|||||

|

Ориентация на создания ценности |

|||||

|

для потребителя. |

|||||

|

Сокращение потерь. |

|||||

|

Визуализация |

Визуализация и прозрачность. |

||||

|

++ |

+ |

++ |

Приоритетное обеспечение безо- |

||

|

(таблица 5) |

|||||

|

пасности. |

|||||

|

Построение корпоративной культу- |

|||||

|

ры на основе уважения к человеку. |

|||||

|

Принятие решений, основанных на |

|||||

|

фактах |

|||||

|

Ориентация на создания ценности |

|||||

|

для потребителя. |

|||||

|

Быстрая перена- |

Организация потока создания цен- |

||||

|

ладка (SMED) |

++ |

+ |

+++ |

ности. |

|

|

(таблица 6) |

Постоянное улучшение. |

||||

|

Сокращение потерь. |

|||||

|

Визуализация и прозрачность. |

5

ГОСТ Р 56407—2015

Окончание таблицы 1

|

Влияние применения |

|||||

|

Метод |

метода на: |

Реализуемые принципы БП |

|||

|

качество |

стои- |

время |

|||

|

мость |

|||||

|

Приоритетное обеспечение безо- |

|||||

|

пасности. |

|||||

|

Построение корпоративной культу- |

|||||

|

ры на основе уважения к человеку. |

|||||

|

Встроенное качество. |

|||||

|

Соблюдение стандартов |

|||||

|

Защита от непред- |

Сокращение потерь. |

||||

|

намеренных оши- |

+++ |

+ |

++ |

Приоритетное обеспечение безо- |

|

|

бок (Poka-Yoke) |

пасности. |

||||

|

(таблица 7) |

Встроенное качество |

||||

|

Организация потока создания цен- |

|||||

|

ности. |

|||||

|

Вытягивание. |

|||||

|

Канбан (таблица |

+ |

++ |

+++ |

Сокращение потерь. |

|

|

Визуализация и прозрачность. |

|||||

|

Встроенное качество. |

|||||

|

Установление долговременных от- |

|||||

|

ношений с поставщиками |

|||||

|

Ориентация на создание ценности |

|||||

|

для потребителя. |

|||||

|

Постоянное улучшение. |

|||||

|

Всеобщее обслу- |

Сокращение потерь. |

||||

|

Визуализация и прозрачность. |

|||||

|

живание оборудо- |

|||||

|

++ |

++ |

++ |

Приоритетное обеспечение безо- |

||

|

вания (TPM) (таб- |

|||||

|

пасности. |

|||||

|

лица 9) |

|||||

|

Встроенное качество. |

|||||

|

Принятие решений, основанных на |

|||||

|

фактах. |

|||||

|

Соблюдение стандартов |

6

Энциклопедия

22 мая 2017

0 комментариев

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.

Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

создание предпосылок для бездефектной работы,

внедрение методов бездефектной работы,

систематическое устранение возникших ошибок,

принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок).

Применение метода Poka Yoke

При определение ошибок в области входного контроля– в таком случае дефект выявится до того, как будут совершены те или иные операции.

При контроле завершенного процесса.

При проверке в ходе выполнения процесса самим работником.

При передаче изделия на последующие процессы.

Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1).

Схема 1. Принцип действия Poka-yoke

Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия.

Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя:

устройства;

позиционирование на сверлильной стойке;

обучение персонала;

оптический контроль.

Дефекта больше не будет!

Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания.

Производственные Примеры:

Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии.

Схема 3. Poka-yokeв процессе установки детали на немецком предприятии.

Больше практических примеров можно найти в Альманахе «Управление производством».

Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах:

Анализ причины: Проверка и нахождение возможных ошибочных действий происходит не только после завершения процесса. Распознанные ошибочные действия могут предотвращаться так еще в ходе их возникновения, прежде чем их результатом станет изготовление брака. Вследствие этого возможнополное предотвращение дефектов.

100%-й контроль: с помощью простых и эффективных устройств ошибочные действия обнаруживаются еще в текущей стадии процесса. Благодаря простоте и экономичности устройств возможно не только выборочная проверка, но и каждая отдельной детаи.

Немедленные меры по исправлению: возможно очень короткое время реакции от обнаруживания ошибки до введения необходимого корректирующего мероприятия.

Термин по теме: Дзидока (Jidoka)

Статья по теме: Poka Yoké в промышенном комплексе РЕНО

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.

Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

- создание предпосылок для бездефектной работы,

- внедрение методов бездефектной работы,

- систематическое устранение возникших ошибок,

- принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок).

Применение метода Poka Yoke

- При определение ошибок в области входного контроля– в таком случае дефект выявится до того, как будут совершены те или иные операции.

- При контроле завершенного процесса.

- При проверке в ходе выполнения процесса самим работником.

- При передаче изделия на последующие процессы.

Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1).

Схема 1. Принцип действия Poka-yoke

Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия.

Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя:

- устройства;

- позиционирование на сверлильной стойке;

- обучение персонала;

- оптический контроль.

Дефекта больше не будет!

Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания.

Производственные Примеры:

Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии.

Схема 3. Poka-yokeв процессе установки детали на немецком предприятии.

Больше практических примеров можно найти в Альманахе «Управление производством».

Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах:

- Анализ причины: Проверка и нахождение возможных ошибочных действий происходит не только после завершения процесса. Распознанные ошибочные действия могут предотвращаться так еще в ходе их возникновения, прежде чем их результатом станет изготовление брака. Вследствие этого возможнополное предотвращение дефектов.

- 100%-й контроль: с помощью простых и эффективных устройств ошибочные действия обнаруживаются еще в текущей стадии процесса. Благодаря простоте и экономичности устройств возможно не только выборочная проверка, но и каждая отдельной детаи.

- Немедленные меры по исправлению: возможно очень короткое время реакции от обнаруживания ошибки до введения необходимого корректирующего мероприятия.

Термин по теме: Дзидока (Jidoka)

Статья по теме: Poka Yoké в промышенном комплексе РЕНО

Другие названия метода: «Пока-ёкэ», «Предотвращение невидимой ошибки».

Автор метода: Сигэо Синго (Япония), 1961.

Назначение метода

Различные приемы защиты от ошибок следует применять как при входном контроле, так и в ходе всего процесса изготовления продукции.

Цель метода

Повышение потребительной стоимости продукции путем предотвращения ошибок на действующем производстве.

Суть метода

Защита от ошибок лежит в основе бездефектного производства.

Концепция предупреждения нежелательных событий, вызванных ошибками человека, проста. Если не допускать их возникновения на действующем производстве, то качество будет высоким, а доработки — небольшими. Это приводит к растущей удовлетворенности потребителя и одновременно к снижению издержек производства.

План действий

- Сформировать команду из специалистов: представителей руководства, службы качества, технической службы и производства.

- Выявить проблемы, требующие решения, и причины их существования.

- Разработать меры по совершенствованию производства и предотвращению возможности возникновения о шибок, руководствуясь правилами применения метода пока-ёкэ.

- Устранить потенциальные ошибки, используя в процессе производства усовершенствованные приспособления, приборы и оборудование.

Особенности метода

Современная версия защиты от ошибок, известная под названием пока-ёкэ (poka-yoke1), появилась в Японии, чтобы повышать качество продукции, предотвращая ошибки на действующем производстве. Ранее японскими специалистами применялся термин бака-ёкэ (baka-yoke). Дословный перевод термина «бака-ёкэ» — «защита от глупости», иными словами, — это защитное устройство, благодаря которому дефекты просто не образуются. Следует отметить, что основные положения этой концепции широко применялись компанией Ford еще в 1908 г.

Известно множество способов и приемов предупреждения ошибок, начиная с простых переделок и изменений, вносимых в оборудование и процессы изготовления продукции, и заканчивая серьезной модернизацией конструкции изделий. Например, написание инструкций для исполнителей, к которым они смогут обращаться в будущем; предупредительные надписи и предупреждающие сигналы; повторение подчиненными полученных заданий для обеспечения их правильного понимания и т. д.

Пример использования простого приема защиты от ошибок

В цехе, несмотря на всю статистику, маркировку и контроль, постоянно повторяются две одинаковые ошибки: деталь А при монтаже блока часто оказывается в окошке 2, и наоборот, деталь В оказывается в окошке 1.

Простой прием защиты от ошибок — пока-ёкэ — позволяет найти решение, делающее невозможной любую ошибку. Конфигурации окошка 1 и монтажного элемента А так изменены, что замена при монтаже даже теоретически невозможна.

Правила применения приемов защиты от ошибок

- Как можно ближе подойти к источнику проблемы, туда, где проблема действительно возникла и где она снова может появиться.

- Ввести сразу все необходимые виды контроля и меры предотвращения повторного появления проблемы.

- При разработке и конструировании использовать сложные методы и техники устранения проблемы, а в производстве применять простые и быстрые решения.

- Улучшения в производстве проводить быстро, без сложных анализов и таким образом, чтобы все люди были включены в решение общих проблем и устранение несоответствий.

Дополнительная информация:

- Большинство устройств по защите от ошибок являются простыми и недорогими.

- Программа по улучшению только тогда может быть успешной, когда все сотрудники — от операторов до старших менеджеров — пройдут обучение методам защиты от ошибок и будут напрямую участвовать в их внедрении.

- Применение командного подхода к внедрению способов защиты от ошибок позволяет учитывать интересы, как производственных подразделений, так и потребителя.

Достоинства метода

Последовательное применение различных способов и приемов предупреждения ошибок позволяет значительно сократить их число, что способствует снижению затрат и повышению удовлетворенности потребителей.

Недостатки метода

Встречающееся сопротивление при принудительном внедрении в действующее производство устройств по защите от ошибок часто с водит на нет усилия по улучшению процесса .

Ожидаемый результат

Высокая потребительная стоимость продукции.